| 汽缸体快速样件制作工艺及铸件检验 |

2. 山东泰来铸铝科技有限公司, 山东 莱芜 271100

2. Shandong Tailai Aluminum Technology Co. Ltd, Laiwu 271100, China

发动机缸体占发动机总重的30%~50%,是发动机上最大、最重要的零件,是整个发动机研发、制造中的难点和重点,发动机在设计上要求燃油消耗低、噪音小、排放少,以提高使用经济性[1]。其尺寸精度要求较高,铸件每超出设计状态l mm,动力性能将降低10%左右[2]。

快速成型技术集现代数控技术、CAD/CAM技术、激光加工技术和材料科学等于一体,可以将设计者的构想,快速转化为具有一定结构和功能的产品样件或直接制造产品进行测试,从而对产品的设计进行快速评价和修改,以适应市场需求[3]。发动机铸件的传统铸造工艺,工序多、周期长,并且每次产品设计方案的修改,都伴随着铸件和铸型等的修改,资金消耗大。利用快速成型技术来制造汽缸体样件(即快速样件),突破了传统的“设计一试制一修正一再试制—检验合格一投产”的开发模式,大大缩短了产品的设计、制造周期,降低了成本,提高了产品市场竞争力。

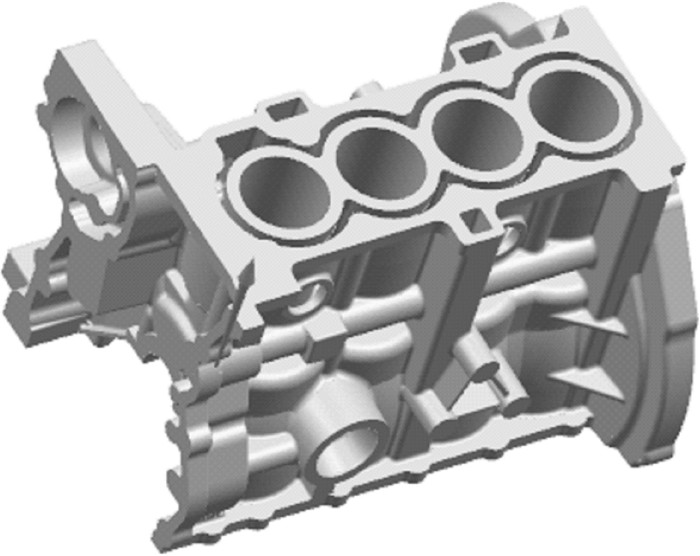

1 快速模具制作 1.1 汽缸体结构和材料本文研究的汽缸体,其长度为390 mm,宽度为332 mm,高度为255 mm,平均壁厚3.6 mm。汽缸体的三维模型,如图 1所示,它由上部的圆柱形气缸空腔,下部的曲轴箱,以及内部的冷却水套和润滑油道等组成。

|

| 图 1 汽缸体三维模型 |

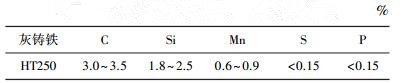

该汽缸体所用的材质是灰铸铁HT250,根据厂家要求以及灰铸铁HT250本身的化学成分标准,灰铸铁中常规五元素的含量见表 1。

| 表 1 汽缸体用灰铸铁化学成分(质量分数) |

|

除表中列出的五元素外,铸铁中还必须加入少量的合金元素,如:Cr、Cu、Mo、V等,这些元素通常能够促珠光体的形成、稳定珠光体的组织,使铸件的强度和热疲劳性能有所提高[4]。

1.2 汽缸体工艺分析汽缸体铸造中,在满足产品尺寸和质量的要求下,应选择合适的加工余量,适当增大起模斜度,以满足铸造工艺要求[5]。为简化模具结构,得到性能满足要求的铸件,汽缸体上要求加工的斜孔不铸出。铸件收缩率取1.2%,未注明的铸造圆角为R3~R5,按照尺寸公差7级精度制造。不加工表面起模斜度为2~3°,加工表面为3~7°,较深的地方斜度选小些,相对较浅的地方斜度选大些[6]。

1.3 快速模具方案汽缸体模具的分型面,采用水平分型与竖直分型相结合的方式。为便于开模,模具设计了6个部分:顶模、底模、前模、后模、左模及右模。汽缸体采用砂型重力铸造,对于小批量的汽缸体样件生产,砂型可以采用先获得其铝模,再利用铝模制备整套砂型的方案。

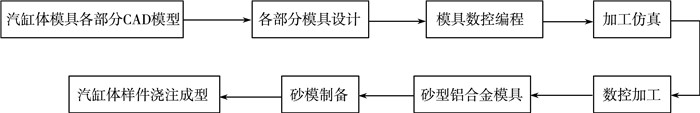

砂型铝模的快速制造,可以采用数控直接加工的方法[7-8],其流程如图 2所示。

|

| 图 2 汽缸体快速砂型铸造流程图 |

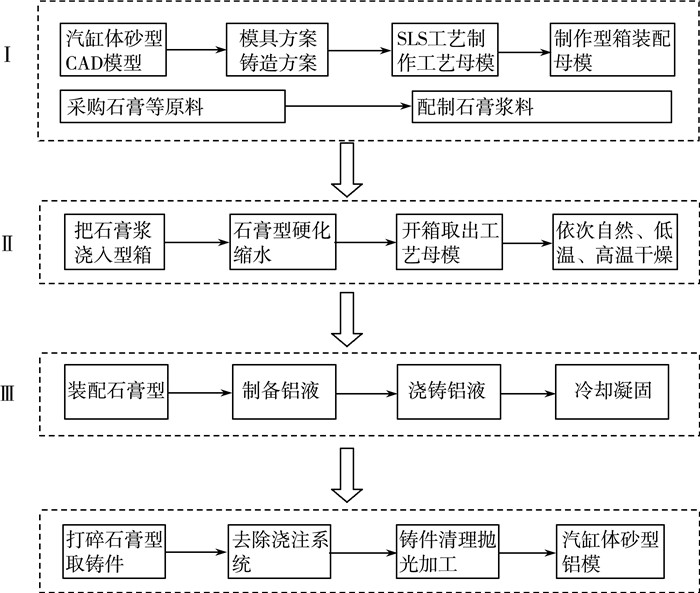

除了上述方法以外,汽缸体的砂模,还可采用石膏型铸造快速获得。工艺流程由四个阶段组成,分别为:Ⅰ,技术和生产准备阶段;Ⅱ,石膏型制作阶段;Ⅲ,铝模浇注阶段;Ⅳ,最后清理加工阶段[9-13]。具体如图 3所示。

|

| 图 3 铝模石膏型铸造工艺流程图 |

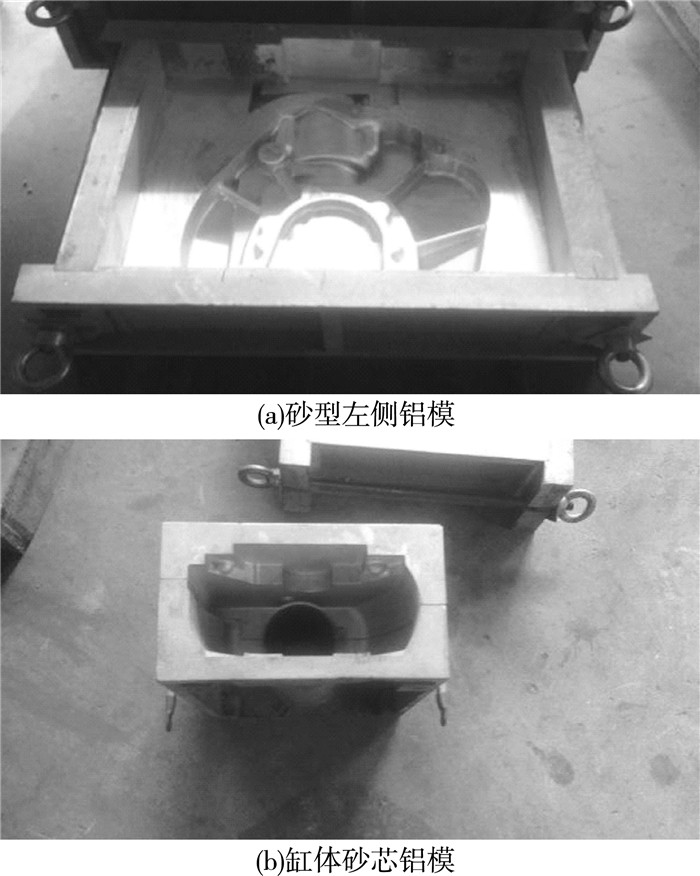

作者通过第二种方法获得全套砂型铝模,其中砂型侧模和缸体砂芯的铝模,如图 4(a)、(b)所示。

|

| 图 4 砂型铝模 |

1.4 砂模制作

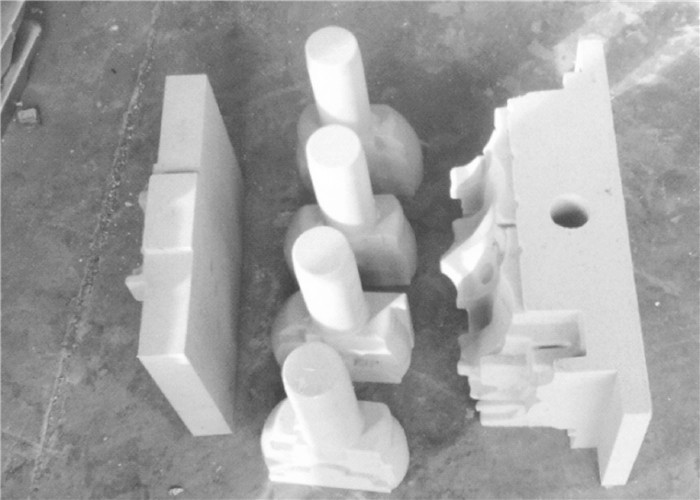

汽缸体砂模采用冷芯法制作。树脂砂、铸造树脂和固化剂三者,以300:3:1的比例混合。将最终的混合砂投入到铝模中压实,自然冷却半小时到一小时,等砂型冷却干燥好以后,小心地将其取出。检查取出的砂型的完整性,对于有所损伤的砂芯要进行修复,修复完成的砂型如图 5所示。砂型表面还要刷一层涂料,目的是避免铸件产生表面粗糙、机械粘砂、化学粘砂,并有利于铸件的取出。一般所刷的涂料都是能够引燃的,在刷完涂料后直接引燃干燥,之后再放于通风处晾干。

|

| 图 5 修复完成的砂型 |

2 汽缸体重力铸造及检验

汽缸体重力铸造的过称为:金属液熔炼→砂模装配→浇注→冷却→开模震砂→机械加工→铸件。在此过程中需注意以下几点:

1) 砂型组合时须按一定的顺序进行,一般的都是先底模、再侧模和端模、然后型芯、最后顶模。固定砂型各部分时要用粘合剂使砂型紧密组装在一起,并在砂型上压上重物压实。在浇口处加适量涂料并自然风干。模具周围应放适量的砂,防止金属液溢出。顶模固定之前,要在浇道口上面放上一层过滤网,防止浇注时混入杂质。

2) 一般在浇注完成1~1.5 h后再开模落砂,铸件落砂后一般冷却一段时间,还要再进行第二次落砂,以便彻底清除铸件内部的芯砂。二次落砂一般采用鼠笼式抛丸清理机,清除内腔中的残留物。

3) 浇注温度为1390~1430 ℃,浇注时间为20~25 s [14]。

本次汽缸体样件的质量检测,主要有两个方面:一方面是对铸件的外观质量的检验,另一方面是检测铸件的化学成分、金相组织以及力学性能。

经过几次浇注试验,得到了如图 6所示的汽缸体铸件,其外观质量符合要求,未见明显缺陷。

|

| 图 6 汽缸体铸件 |

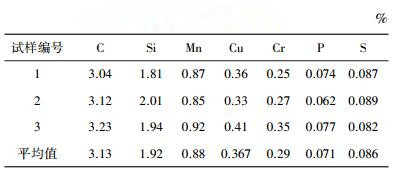

汽缸体所用的材质是灰铸铁HT250,各元素对铸铁的凝固结晶、组织和性能均有一定的影响和作用[15]。通过对汽缸体铸件进行取样检测分析,常规五元素的平均含量为:C,3.13%;Si,1.92%;Mn,0.88%;S,0.086%;P,0.071%,如表 2所示。各元素的平均含量,都在表 1所允许的范围内,证明本次试验制备的汽缸体就化学成分而言是合格的,符合灰铸铁HT250标准,符合厂家的要求。

| 表 2 缸体样件实测化学成分 |

|

除灰铸铁中常规五元素以外,本次对缸体样件进行取样化学成分检测时,还检测了元素铬和铜的含量,具体含量见表 2。下面是对这两种常用合金元素在灰铸铁缸体中的作用和影响。

Cr既是一种强烈促进珠光体形成的元素,同时还能细化珠光体组织,加入一定数量的铬,可以起到增加和稳定珠光体数量、细化珠光体组织,明显提高灰铸铁的强度的作用。但铬量超过0.35%时,将对灰铸铁件产生致命的影响。本次试验测得的铬含量为0.29%<0.35%,符合生产要求。

Cu元素的加入会产生两方面的作用:一方面,铜元素能够稳定珠光体,能增加基体中的珠光体组织,提高灰铸铁件力学性能;另一方面,铜元素能够促进石墨化,可抵消铬元素增大白口倾向的不利影响,改善铸件的加工性能。铜元素的加入量在0.2~0.4%的范围内最为有利,本次试验检测结果中,铜的含量为0.367%,在适宜的含量范围内。

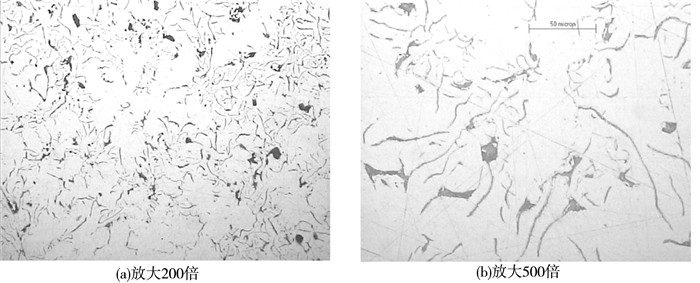

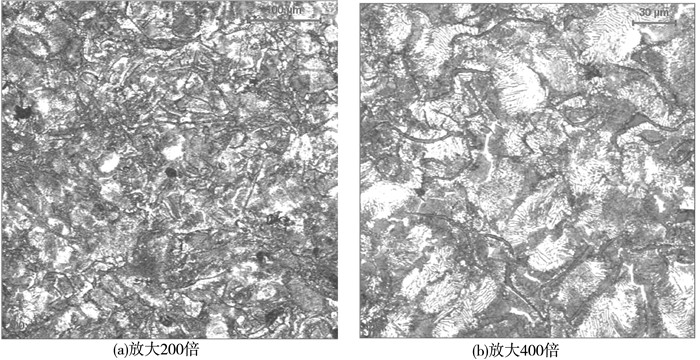

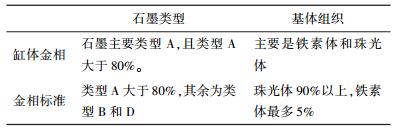

为了检验铸件中的石墨形态和基体组织,测得铸件金相,如图 7、图 8所示。金相中的石墨有以下几种形态[16]:A型片状石墨是无方向性均匀散布的;B型菊花状石墨是中心以小片状与点状石墨向外伸展型呈菊花形分布的;D型石墨(共晶石墨)又称树枝状石墨或称过冷石墨是以点状与小片状石墨呈方向性枝晶分布的;E型石墨是以小片状石墨呈方向性枝晶分布的;F型石墨呈星射状。

|

| 图 7 石墨形状 |

|

| 图 8 基体组织 |

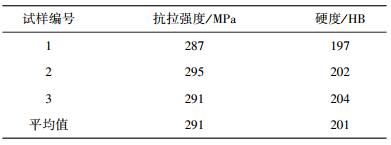

本次试验中,通过对铸铁缸体样件进行的取样检测,测得的石墨类型主要是类型A,且超过了80%,对照灰铸铁的金相标准,缸体样件是合格的。珠光体的含量越高,铸铁汽缸体的强度越高,并且汽缸体的塑性和韧性会越好。本次试验中,测得的基体组织中珠光体的含量在95%以上,铁素体的含量低于5%,如表 3所示,这完全符合铸铁缸体中金属基体含量的标准,达到了生产厂家的要求。

| 表 3 缸体取样金相组织分析 |

|

铸件的力学性能的好坏与金相组织密切相关,石墨类型A的含量越高,珠光体的含量较多,铸件的力学性能越好。此外,合金元素对铸件的力学性能也有一定的影响。

本次试验采用的是灰铸铁HT250型号,按照国际标准来看,力学性能中的抗拉强度不小于250MPa,硬度不小于160HB。通过检测本次试验中铸铁缸体的力学性能,如表 4所示,得出的平均结果是抗拉强度为291MPa,硬度为201HB。可以证明本次的实验结果是合格的。

| 表 4 缸体样件实测力学性能 |

|

3 结论

1) 本文采用的快速样件技术,完全能够用于铸铁汽缸体重力铸造,得到的汽缸体样件满足外观质量要求、化学成分要求、金相组织要求和力学性能要求。

2) 浇注时,对喷好涂料的模具,应清理型腔、浇冒口、分型面上的脏物,用压缩空气吹净型腔内的残留物和涂料,并将上模合模到位,然后再进行浇注。

3) 分析研究了缸体样件的金相组织和力学性能,发现铸铁力学性能的高低,是由其金相组织所决定的。要想确保良好的力学性能,要对金相组织中的石墨类型和含量,以及珠光体的含量进行严格控制。

| [1] |

陈学美, 黄瑶, 王雷刚. 汽车发动机下缸体低压铸造工艺及模具设计[J]. 特种铸造及有色合金, 2011, 31(8): 727-730. |

| [2] |

姜俊侠, 刘白, 吴志超, 等. 发动机缸体模具设计[J]. 特种铸造及有色合金, 2010, 30(1): 94-96. |

| [3] |

兰冬云, 郭敖如. 国内外汽车发动机铝缸体铸造技术[J]. 铸造设备研究, 2008(4): 45-49. |

| [4] |

赵书城. 汽车发动机缸体铸造技术[J]. 中国铸造装备与技术, 2005(3): 7-10. |

| [5] |

王文清, 李魁盛. 铸造工艺学[M]. 北京: 机械工业出版社, 2005, 244.

|

| [6] |

骆枏生, 许琳. 金属压铸工艺与模具设计[M]. 北京: 清华大学出版社, 2006, 23.

|

| [7] |

赵宏林, 冯涛, 侯细林. 汽车发动机零件的快速制造[J]. 制造技术与机床, 2005(7): 24-26. |

| [8] |

罗启全. 简易模具设计与制造[M]. 广州: 广东科技出版社, 2004, 256.

|

| [9] |

严大为. 石膏模具生产中的质量控制[J]. 陶瓷研究, 1998, 13(4): 22-24. |

| [10] |

刘国利. 铝合金熔模铸造技术现状及发展[J]. 特种铸造及有色合金, 2010, 30(1): 72-74. |

| [11] |

陈冰. 聚合物和纤维增强硅溶胶[J]. 特种铸造及有色合金, 2005, 25(4): 231-233. |

| [12] |

沈桂荣, 解起东. 铝合金熔模铸造[J]. 特种铸造及有色合金, 2000(6): 48-50. |

| [13] |

王猛, 曾建民, 黄卫东. 大型复杂薄壁铸件高品质高精度调压铸造技术[J]. 铸造技术, 2004, 25(5): 353-358. |

| [14] |

王新节, 王维. 消失模铸造内燃机缸体的浇注系统优化设计[J]. 铸造技术, 2014, 35(3): 604-608. |

| [15] |

刘立军. 高强度灰铸铁盘型凸轮的生产技术[J]. 包钢科技, 2009, 35(5): 28-30. |

| [16] |

子澍. 灰铸铁中石墨形态分级及其特点[J]. 铸造设备与工艺, 2009(5): 53-54. |

2016, Vol. 30

2016, Vol. 30