有机酸和有机醇进行的化学反应属于复杂的反应体系,因酯化反应与水解反应同时存在,属于可逆的化学平衡反应.要提高酯化反应物的收率, 主要的方法是蒸出酯或水,使反应朝着酯化反应的方向进行.目前常用的提高酯化率的方法[1-5]有:在体系中添加带水剂、反应-吸附耦合法、反应-精馏耦合法.己二酸二甲酯(DMA)为无色清澈透明液体,沸点112 ℃,易溶于醇、醚类,不溶于水,主要用于溶剂、医药、造纸和纤维素的生产.此外,它还是合成1, 6-己二醇的中间体.己二酸二甲酯是重要的精细化工产品和化工原料,工业上比较成熟的合成方法是采用己二酸与甲醇在硫酸或硝酸催化作用下制备, 但是由于硫酸的加入对合成设备具有较大的腐蚀,且不能满足环保的要求[6].本文以对甲苯磺酸为催化剂,以产品中己二酸二甲酯的质量分数为考察目标,用Aspen Plus软件[7-8]中的设计规定、灵敏度分析、塔板和填料的设计与校核,确定该工艺的工艺参数,为反应精馏耦合工艺制备己二酸二甲酯的工业化设计和实际操作提供借鉴.

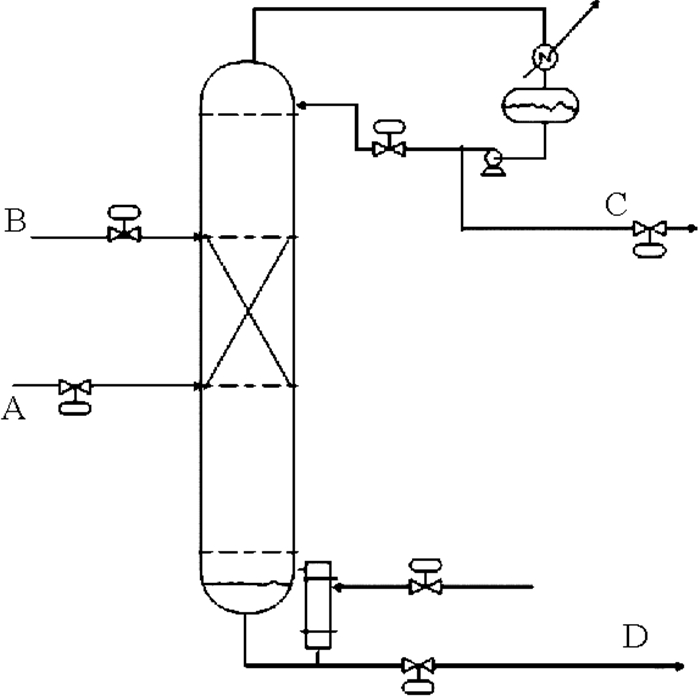

1 反应精馏合成己二酸二甲酯的基本工程数据 1.1 工艺流程己二酸二甲酯的工艺流程如图 1所示.己二酸由反应精馏塔上部加入,对甲苯磺酸由中上部加入,甲醇由反应精馏塔下部加入.在反应段内,下降的己二酸物流与上升的甲醇物流逆流接触,在催化剂的作用下发生反应.己二酸二甲酯和水由塔釜流出,未完全反应的甲醇由塔顶蒸出.图中精馏段主要是甲醇、己二酸二甲酯和己二酸的分离.在反应段,己二酸和过量的甲醇在对甲苯磺酸的催化作用下开始反应生成己二酸二甲酯和水,未反应完的甲醇上升, 己二酸二甲酯和水下降.提馏段主要是实现甲醇、己二酸二甲酯与水的分离.

|

图 1 己二酸二甲酯的工艺流程 Figure 1 Flowsheet of dimethyl adipate A:甲醇进料口; B:己二酸+催化剂进料口;C:塔顶出料口;D:塔底产品出料口 |

反应精馏塔的模拟与设计[9-11]所需的热力学和动力学数据见表 1[12]、表 2和表 3[13].在50 ℃条件下合成己二酸二甲酯的正、逆反应均服从二级动力学模型,正、逆反应的表观活化能分别为6.2×104 J/mol、4.44×104 J/mol,指前因子分别为1.382×108、1.003×105.

|

|

表 1 标准状态下液态生成焓和标准熵 Table 1 Standard entropy and enthalpy ofliquid under standard status |

|

|

表 2 不同温度下反应的焓变、Gibbs自由能变和标准平衡常数值 Table 2 Enthalpy, Gibbs free energy changes and the standard equilibrium constant values of different temperatures |

|

|

表 3 反应速率常数随温度的变化 Table 3 The reaction rate constant changes with temperatures |

采用估算法可快速求出反应精馏塔的理论塔板数,具体步骤见文献[14].设体系馏出物组分XD=0.99,釜液组分XW=0.01,求取双组分溶液最少理论塔板数的芬斯克方程为

| $ {N_m} = \lg \left( {\frac{{{X_D}}}{{1-{X_D}}}} \right)\left( {\frac{{1-{X_W}}}{{{X_W}}}} \right)/\lg \;{\bar \alpha _T}. $ | (1) |

平均相对挥发度为

| $ \lg \;{\bar \alpha _T}{\rm{ = }}\lg \left( {\frac{{{p_1}}}{{{p_2}}}} \right). $ | (2) |

温度方程式为

| $ \lg \;p = 4.60\left( {1-\frac{{{T_B}}}{T}} \right). $ | (3) |

结合(1)~(3)得Nm=14.5,而真正的塔板数通常约为最少理论塔板数的2倍,所以本设计得出整个催化精馏塔的塔板数为29.

2 Aspen Plus软件模拟与优化 2.1 物性估算在输入数据步骤中,对己二酸二甲酯分别进行了物性查询和物性估算,当将所得结果带入模拟中时,发现物性查询存在参数缺失,物性估算满足模拟要求,己二酸二甲酯的物性估算结果为:相对分子质量174.197,相对密度1.067,常压沸点230.73 ℃,凝固点10.29 ℃,偏心因子0.606,标准液体摩尔体积0.163 m3/kmol,标准生成焓-8.198×108 J/mol,临界值(温度418.85 ℃,摩尔体积0.549 m3/kmol,压缩因子0.24).

2.2 常压己二酸二甲酯-甲醇-水三元体系相平衡在设计反应精馏塔时,要求反应物甲醇大大过量,在反应段中反应物己二酸要全部转化,因而在精馏段和提馏段涉及的是水、甲醇和己二酸二甲酯的三元体系.用NRTL物性方法对水-甲醇-己二酸二甲酯三元体系进行三元液液相平衡回归分析,进行回归分析时,需用到水-甲醇-己二酸二甲酯三元体系液液相平衡数据[15].根据文献[15]数据,由Aspen Plus软件模拟得到NRTL方程中的二元交互作用参数,结果见表 4.

|

|

表 4 NRTL方程下水、甲醇、己二酸二甲酯的二元交互作用参数 Table 4 Correlated results of NRTL for water, methanol and DMA |

设计中有己二酸和甲醇两股物流,两者的物流参数如下:对于己二酸物流,进料温度45 ℃,压力2.026×105 Pa,流量20 kmol/h;对于甲醇物流,进料温度45 ℃,压力2.026×105 Pa,流量80 kmol/h.

因本设计为反应精馏塔,在塔内所发生的反应为

| $ {{\rm{C}}_{\rm{6}}}{{\rm{H}}_{{\rm{10}}}}{{\rm{O}}_{\rm{4}}}{\rm{ + 2C}}{{\rm{H}}_{\rm{3}}}{\rm{OH}} \Leftrightarrow {{\rm{C}}_{\rm{8}}}{{\rm{H}}_{{\rm{14}}}}{{\rm{O}}_{\rm{4}}}{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O}}{\rm{.}} $ |

正反应的动力学方程为

| $ {r_{\rm{f}}} = 1.382 \times {10^8}{{\rm{e}}^{\frac{{- 6.2 \times {{10}^4}}}{{RT}}}}\left[{{{\rm{C}}_{\rm{6}}}{{\rm{H}}_{{\rm{10}}}}{{\rm{O}}_{\rm{4}}}} \right]{\left[{{\rm{C}}{{\rm{H}}_{\rm{3}}}{\rm{OH}}} \right]^2}, $ | (4) |

逆反应的动力学方程为

| $ {r_{\rm{r}}} = 1.003 \times {10^5}{{\rm{e}}^{\frac{{- 4.44 \times {{10}^4}}}{{RT}}}}\left[{{{\rm{C}}_{\rm{8}}}{{\rm{H}}_{{\rm{14}}}}{{\rm{O}}_{\rm{4}}}} \right]{\left[{{{\rm{H}}_{\rm{2}}}{\rm{O}}} \right]^2} $ | (5) |

在Aspen Plus软件中,对于分离单元模拟,设计中选用RadFrac模块,输入参数为:理论塔板数29;全凝器为釜式再沸器;回流比2.5;塔顶产品与进料流率比0.337 5;己二酸进料位置是15级塔板上方进料(Above-stage);甲醇进料位置是15级塔板上进料(On-stage);塔内每块板上的液相持液量为0.3 L;再沸器液相持液量为1.0 L.

2.3.2 运行模拟结果Aspen Plus软件的运行模拟结果如表 5和表 6所示.从表中数据可知,己二酸的转化率为98.57%,从塔釜得到产品己二酸二甲酯,其质量分数为77.4%.

|

|

表 5 组分模拟结果 Table 5 Simulation results of component |

|

|

表 6 反应精馏塔模拟结果 Table 6 Simulation results of reaction distillation column |

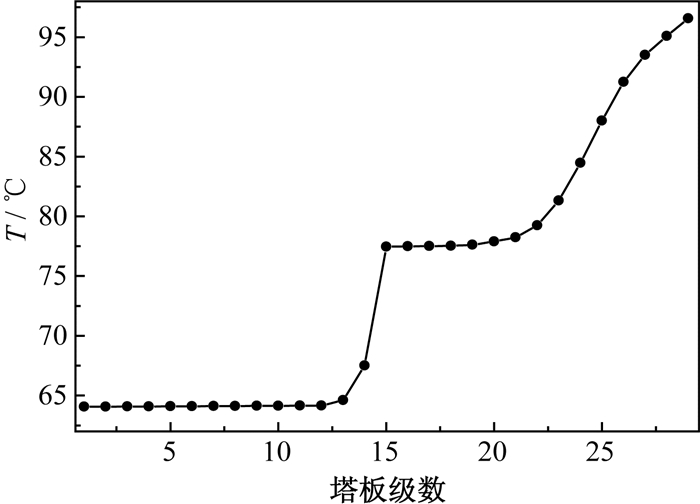

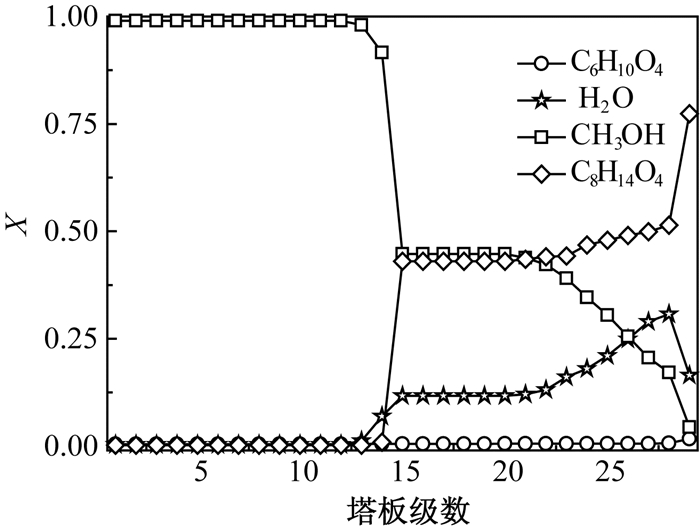

冷凝器与再沸器模拟结果见表 7,其中塔釜产品流率为66.26 kmol/h,冷凝器热负荷为-1 153.79 kW,再沸器热负荷为1 248.93 kW.反应精馏塔内温度分布曲线和液相质量组成分布曲线如图 2和图 3所示,可以看出,在反应精馏塔内,精馏段塔内温度基本在64.5 ℃左右,在反应段温度变化幅度较大,温度从上到下逐渐增加,在塔釜得到产品己二酸二甲酯.

|

|

表 7 冷凝器与再沸器模拟结果 Table 7 Simulation results of condenser and reboiler |

|

图 2 反应精馏塔内温度分布曲线 Figure 2 Temperature profile in the reactive distillation column |

|

图 3 反应精馏塔内液相质量组成分布曲线 Figure 3 Liquid composition profiles in the reactive distillation column |

设计中分别从以下几个方面进行了灵敏度分析,以寻求对工艺条件的优化[16].在此分析过程中,除了所考察因素的数值发生变化,其他所需因素的数值均固定不变,皆为2.3.1中所给数值.

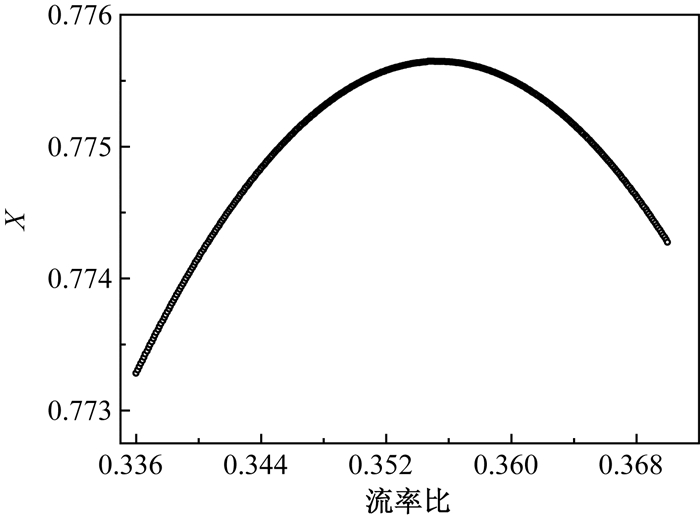

3.1 产品质量分数随进料流率比的变化图 4是产品质量分数随进料流率比的变化曲线.可以看出,进料流率比从0.335起开始逐渐增加,直至增加到0.354 8和0.354 9后开始逐渐下滑,所以最佳进料流率比选择0.355.塔顶采出量的多少直接影响产品纯度和装置的产能,在产品纯度满足要求时应尽量提高采出量以提高装置的产能.

|

图 4 产品质量分数随进料流率比的变化曲线 Figure 4 Product mass fraction with the change of flow ratio |

理论塔板数增加,回流比会减少.当回流比随理论塔板数的增加而基本不变时,可认为回流比的值为最小回流比.在理论塔板数增大的过程中,可以假设进料位置与理论塔板数的比值是个定值.已知理论塔板数为29,最佳进料位置为15,所以此定值可取15/29=0.52.因进料位置随理论塔板数而变,故进行灵敏度分析的同时需添加计算器(Calculator).计算器模块也称Fortran模块,在此模块中,可自行编写Aspen Plus软件可执行的Fortran程序,将语句插入到流程计算中,运行模拟结果见表 8.可以看出,随着理论塔板数的增加,回流比不发生变化,所以本设计选择回流比2.5为宜.

|

|

表 8 回流比模拟结果 Table 8 Simulation results of reflux ratio |

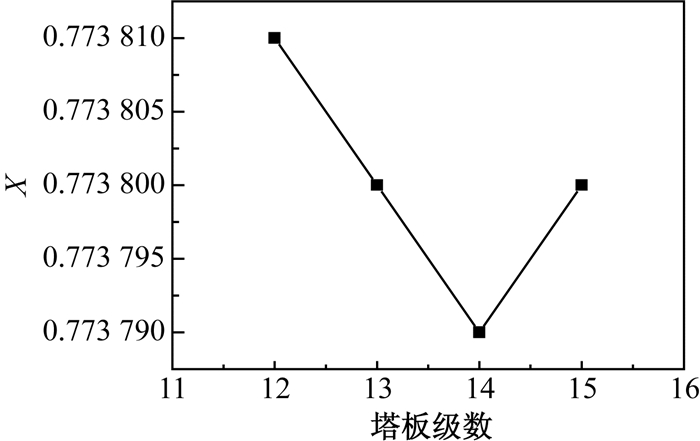

原料己二酸、甲醇进料位置对产品质量分数的影响结果如图 5、图 6所示.在一定的流率比(0.355)和回流比(2.5)时,产品己二酸二甲酯的质量分数随甲醇进料位置的下移而降低,当进料位置大于14时,产品质量分数又随甲醇进料位置的下移而升高,但考虑到甲醇进料位置下移会使得再沸器负荷增加,因而选取甲醇进料位置在14级塔板处.由于己二酸的进料位置受甲醇进料位置的约束,工艺上要求己二酸进料位置要高于甲醇.因此,己二酸进料位置选取12级塔板处,即可以达到设计要求.

|

图 5 产品质量分数随甲醇进料位置的变化曲线 Figure 5 Product mass fraction with the change of the feed-stage of CH3OH |

|

图 6 产品质量分数随己二酸进料位置的变化曲线 Figure 6 Product mass fraction with the change of the feed-stage of C6H10O4 |

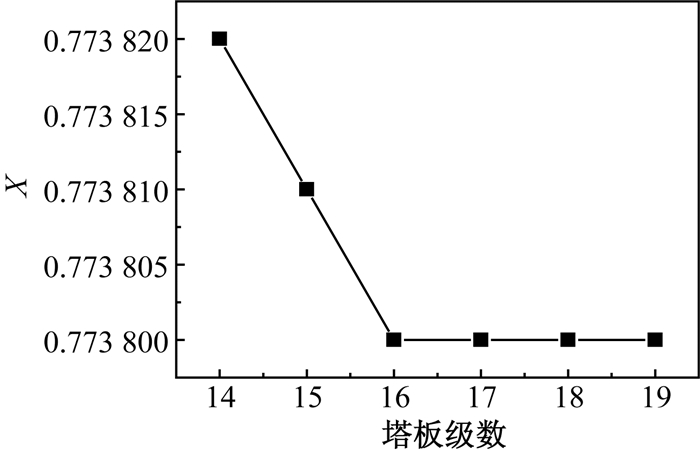

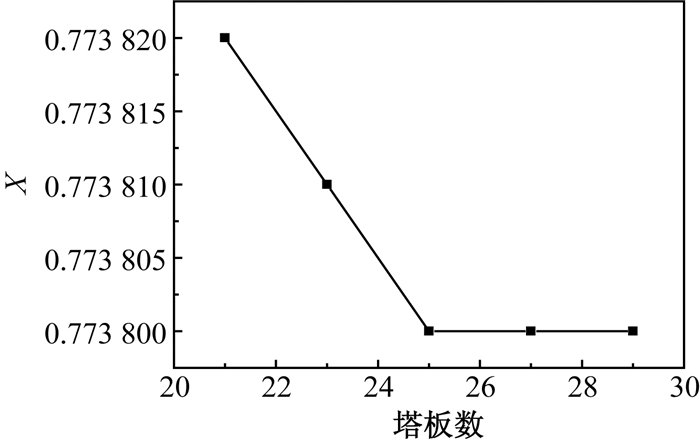

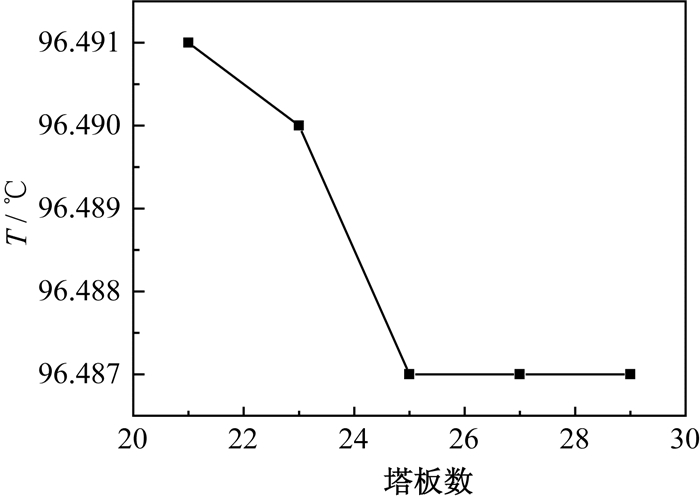

塔板数对产品质量分数和温度的影响结果如图 7、图 8所示.由图可知,当塔板数大于25时,产品质量分数和塔釜温度基本上不发生变化,因而反应精馏塔的塔板数不能少于25.

|

图 7 产品质量分数随塔板数的变化曲线 Figure 7 Product mass fraction with the change of the number of stages |

|

图 8 塔釜温度随塔板数的变化曲线 Figure 8 Temperature of bottoms with the change of the number of stages |

为了确定反应精馏塔中的最大液泛因子、塔段压降、最大降液管液位/板间距,设计中需进行塔板和填料的设计与校核.其中设计结果要满足最大液泛因子小于0.8;最大降液管液位/板间距为0.2~0.5.根据设计条件进行运行模拟的结果可知,本设计的最大液泛因子为0.072;塔段压降为9.103 kPa;最大降液管液位/板间距为0.325.故经校核设计合格,按此条件设计的反应精馏塔的塔径为0.535 m.

4 结论对己二酸二甲酯反应精馏塔进行了设计,用Aspen Plus软件对工艺过程进行模拟计算和验证,并用NRTL方程预测水-甲醇-己二酸二甲酯三元体系的液液相平衡数据.用灵敏度分析法对反应精馏塔进行模拟优化计算,得到理论塔板数为25,塔径为0.535 m;甲醇进料位置14级塔板,己二酸进料位置12级塔板;回流比为2.5;进料流率比为0.355;塔釜产品流率为66.26 kmol/h,冷凝器热负荷为-1 153.79 kW,再沸器热负荷为1 248.93 kW;最大液泛因子为0.072,塔段压降为9.103 kPa,最大降液管液位/板间距为0.325.相应的己二酸的转化率为98.57%,产品己二酸二甲酯的质量分数可达到77.4%(塔底).塔底液相经液液相分离器,除去水和未反应的己二酸,得到纯产品己二酸二甲酯,塔顶馏出液甲醇可循环使用.

| [1] |

肖传豪, 周彩荣. 己二酸二甲酯反应-吸附耦合技术的动力学研究[J]. 化工时刊, 2011, 25(5): 8-12. (  0) 0) |

| [2] |

DOHERTY M F, MALONE M F. Conceptual design of distillation systems[M]. New York: McGraw-Hill, 2001.

(  0) 0) |

| [3] |

金柳伟. 反应精馏技术制备醋酸甲酯工艺的研究[D]. 浙江: 浙江大学, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10335-2007078346.htm

(  0) 0) |

| [4] |

SMITH L A. Catalyst system for separating isobutene from C4 streams: US 4215011A[P].1980-01-25.

(  0) 0) |

| [5] |

马敬环, 刘家祺, 李俊台, 等. 反应精馏技术的进展[J]. 化学反应工程与工艺, 2003, 19(1): 1-8. (  0) 0) |

| [6] |

王海峰, 周彩荣. 合成己二酸二甲酯的反应-精馏耦合技术[J]. 天然气化工(C1化学与化工), 2015, 40(2): 21-24. (  0) 0) |

| [7] |

孙兰义. 化工流程模拟实训:Aspen Plus教程[M]. 北京: 化学工业出版社, 2012.

(  0) 0) |

| [8] |

LUYBEN W L. Distillation design and control using Aspen simulation[M]. Hoboken: John Wiley & Sons, 2013.

(  0) 0) |

| [9] |

安维中, 林子昕, 江月, 等. 考虑内部热集成的乙二醇反应精馏系统设计与优化[J]. 化工学报, 2013, 64(12): 4634-4640. (  0) 0) |

| [10] |

项汉银. 反应精馏合成乙酸乙酯的实验研究与模拟[J]. 计算机与应用化学, 2009, 26(6): 789-793. (  0) 0) |

| [11] |

杨万典, 仲庆, 王佳兵. 丁二酸二甲酯精制工艺的设计与模拟分析[J]. 化学工程, 2015, 43(12): 73-78. DOI:10.3969/j.issn.1005-9954.2015.12.017 (  0) 0) |

| [12] |

杨超, 魏晓霞, 霍稳周. 己二酸二甲酯合成体系的热力学估算及分析[J]. 当代化工, 2011, 40(12): 1305-1308. DOI:10.3969/j.issn.1671-0460.2011.12.030 (  0) 0) |

| [13] |

张晓娟, 唐丽华, 贾长英, 等. 己二酸二甲酯合成反应动力学研究[J]. 沈阳工业大学学报, 2008, 30(3): 350-355. (  0) 0) |

| [14] |

秦玉楠. 沸点估算法求取理论塔板数[J]. 化工设计, 1990(2): 24-25. (  0) 0) |

| [15] |

HUNG S B, LIN H M, YU C C, et al. Liquid-liquid equilibria of aqueous mixtures containing selected dibasic esters and/or methanol[J]. Fluid phase equilibria, 2006, 248(2): 174-180. DOI:10.1016/j.fluid.2006.08.002 (  0) 0) |

| [16] |

RESTREPO J B, OLIVAR G, CARDONA C A. Bifurcation analysis of dynamic process models using Aspen Dynamics and Aspen Custom Modeler[J]. Computers and chemical engineering, 2014, 62: 10-20. DOI:10.1016/j.compchemeng.2013.11.013 (  0) 0) |

2017, Vol. 49

2017, Vol. 49