锂离子电池储能技术具有能量密度高、响应时间短、维护成本较低和灵活方便等优势,已经广泛应用于电力系统储能领域[1]。近年来,得益于电动汽车产业的大力发展,锂离子储能技术的规模化效益初显。随着电池成本的不断降低,以锂离子电池为主要载体的电化学储能需求将会更加旺盛[2]。2020年,我国已投运电化学储能项目累计装机规模为3.2 GW,较2019年同比增长了91.2%。据中关村储能产业技术联盟预测,储能行业在“十四五”期间将保持57%的年复合增长率,预计2060年装机规模将达420 GW,需求空间巨大[3]。

在全球“双碳”共识和世界能源体系改革大背景下,储能产业的大规模急速发展是世界潮流所向,也是实现“双碳”目标的硬性需求。然而,关于锂离子电池储能电站的火灾、爆炸事故屡见报道。例如,2017年3月7日,山西省右玉县京玉发电厂1号锂离子电池储能舱发生火灾,同年12月22日,该项目2号锂离子电池储能舱再次发生火灾[4];2021年4月16日,北京市丰台区集美家居大红门25 MW ·h直流光储充一体化储能电站发生爆炸事故,导致两名消防员牺牲,造成了巨大损失,引发了全社会对储能电站安全问题的关注和讨论[5]。美、英、日、韩等储能电站规模较大的国家也时有储能电站火灾事故发生[6]。

造成储能锂离子电站安全事故的原因是多方面的,既有锂离子电池材料、工作原理和其热失控特性的影响,也有储能电站本身储能系统结构和管理机制的影响[7]。特别是当前储能电站安全技术研究尚存在缺失,现有的安全标准并不能适应储能产业发展需求,储能系统相关安全标准和监督机制不健全、不完善,部分储能电站前期规划设计本身存在问题,储能电站维护人员安全意识仍需提高等。本文通过分析储能锂离子电站火灾机理,从锂离子电池材料改性、锂离子电站主动安全防护和被动安全防护三个方面对现有储能锂离子电站安全防护技术进行了综述总结。随着储能产业的大力发展,以锂离子电池为主的电化学储能电站将不断建立,开展储能电站安全防护研究对电站安全运行以及储能产业稳定发展意义重大。

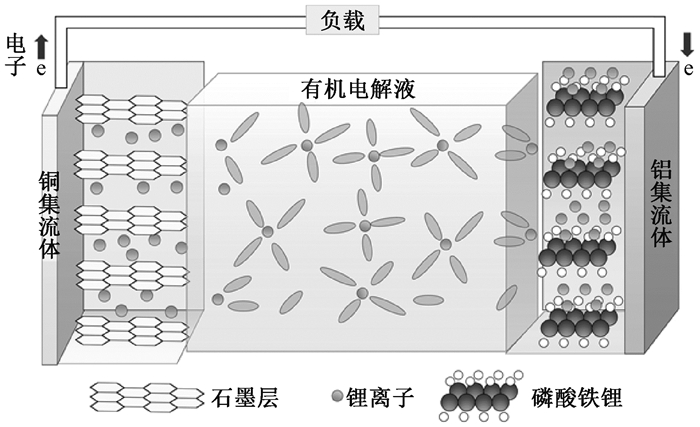

1 储能锂离子电站安全事故原因分析 1.1 储能电站结构磷酸铁锂单体电池的工作原理如图 1所示。磷酸铁锂电池的正极附着在铝箔上,负极涂布在铜箔上,中间的聚合物隔膜把正负极分隔开,锂离子可以穿过隔膜来回迁移。电池用铝合金外壳密封,内部充斥着电解液。

|

图 1 磷酸铁锂单体电池的工作原理 Fig. 1 Working principle of lithium iron phosphate single battery |

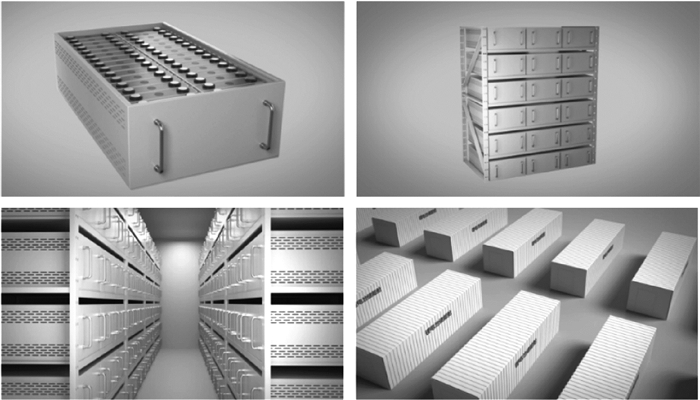

预制舱式锂离子电池储能电站结构组成如图 2所示。由于商业化储能锂离子电池采用的是沸点低、易燃的有机电解液,如磷酸铁锂电池、三元锂电池等,其电解质材料热值较高,当电池本体或相关电气设备运行发生故障时,容易引发电池材料热副反应,诱发电池热失控[8]。特别是储能电站内电池数量多、排列密集时,储能舱内部单体电池数量可达数万个,单体电池热失控极易导致周围电池发生连锁反应,引发火灾、爆炸事故。

|

图 2 预制舱式锂离子电池储能电站结构组成 Fig. 2 Structural composition of prefabricated compartment type lithium-ion battery energy storage power station |

过充热失控特性是引起储能系统发生火灾、爆炸等事故的主要原因[9]。当电池过充时,锂离子过度嵌入石墨插层,导致负极不断累积单质锂,即锂枝晶。随着锂枝晶的不断积累,会刺破隔膜造成正负极直接接触形成内短路,高电压下电解液溶剂分解会导致电池迅速鼓胀,化学能量剧烈释放,造成火灾甚至爆炸等后果。崔灿[10]建立了锂离子电池三维分层非稳态热失控模型,认为锂离子电池安全状态主要受过充状态下各种副反应的影响。电池的热失控特性在一定程度上是可控的,陈吉清等[11]以三元锂电池为研究对象,将其成组后进行各种电池过充热失控实验,发现不同的电池模组在一定程度上可以影响电池热失控的状态,进而抑制热失控的产生。然而,当前针对电池过充热失控的研究大多基于实验室环境,无法充分反映锂离子电池模组在储能电站环境下的运行状况,且锂离子电池的过充受到诸多因素的影响。牛志远等[12]以储能用磷酸铁锂电池模组为研究对象,搭建真实电站储能舱环境,并在不同的充电倍率下进行过充实验,结果表明,充电倍率对电池热失控影响极大,倍率越高,锂离子电池越容易发生过充热失控。

锂离子电池的热失控具有蔓延特性,单个电池过充热失控后极易引起相邻电池同样发生热失控。王怀铷等[13]以磷酸铁锂电池模组为实验对象,进行了不同充电倍率的电池模组过充实验,并通过COMSOL仿真软件对电池簇进行过充热失控蔓延过程热场仿真分析。结果表明,单个电池模组在0.4C过充时,未引起电池簇内其他电池模组热失控,过充模组正下方的电池模组所受影响相对较大;电池模组在0.5C过充时,过充模组的上表面温度急剧上升,逐级触发该模组上方电池模组的热失控,导致电池簇内发生热失控蔓延现象。锂离子电池本身的空间结构同样会影响其过充热失控特性,孙宜听等[14]通过对软包与硬壳磷酸铁锂电池进行过充热失控对照实验,发现相比于软包磷酸铁锂电池,硬壳电池在过充时更容易发生热聚集,温度升高更快速。硬壳磷酸铁锂电池温度升高的快慢受电池模组间距离的影响更大,而软包电池温度升高时,受电池内部膨胀力的影响更大,电池更易产生机械应力,应根据此特性合理调整软包电池应用时的空间结构。

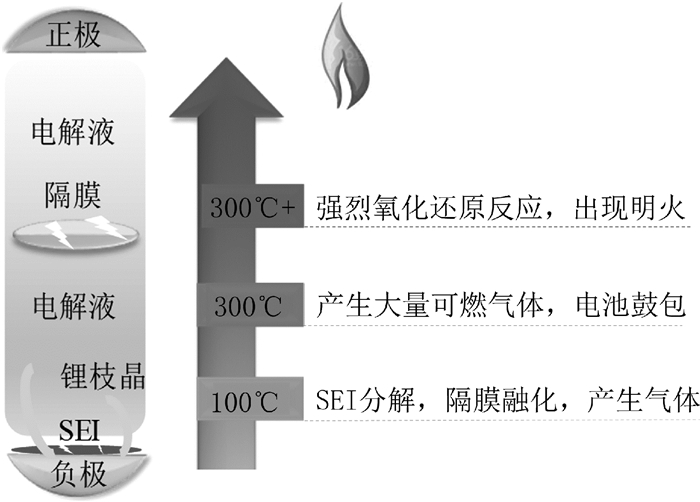

1.3 锂离子电池热失控致火机理储能电站构成密闭空间,且内部储存大量能量,充放电时电化学反应会释放热能,本身具有潜在的热失控危险。电池电解液电化学反应引发的副反应是导致其热失控的主要内在原因。从电池热失控至引发储能电站火灾大致可以分为三个阶段[15],热失控过程如图 3所示。

|

图 3 锂离子电池热失控过程 Fig. 3 Thermal runaway process of lithium-ion battery |

在热失控早期,电池内部温度迅速升高至接近100 ℃,位于电池负极表面的固体电解质界面膜(solid electrolyte interphase, SEI)钝化层受温度升高影响发生分解反应,导致电池温度继续升高,钝化层的分解使电池SEI膜失去其保护,在内部温度高于100 ℃后逐渐发生化学反应, 产生CO2等气体。当电池内部温度提升至150 ℃左右时,电池的聚乙烯(polyethylene, PE)隔膜与聚丙烯(polypropylene, PP)隔膜先后因温度过高发生融化现象,电池电解液与正极不断发生反应。随着温度的上升,电池隔膜不断融化,紧缩导致电池正负极发生接触,此时电池发生短路,继续释放大量能量,造成温度迅速上升。电池电解液与内部其他有机溶剂发生分解、放热化学反应,开始释放出CO2、HF、H2等。

1.3.2 第二阶段:电池鼓包阶段在温度上升至300 ℃左右时,锂离子电池内部锂与电解液、有机溶剂发生化学反应,开始产生大量碳氢可燃气体,如甲烷、乙烷等,由于电池本身构成了密闭空间,气体无法迅速扩散,此时气体在电池内部大量累积,造成电池发生鼓包现象。

1.3.3 第三阶段:起火、爆炸阶段此时电池若仍处于充电状态,该状态下电池的正极继续与电池电解液进行强烈的氧化还原反应,该过程会使电池迅速升至高温,同时释放大量的有毒气体。由于目前储能电站大多采用储能舱形式,舱内电池模组排列紧密成簇,处于热失控高温状态的电池模组极易影响其他电池模组发生热失控,造成连锁反应,最终导致电池出现明火,直至发生爆炸。

2 储能锂离子电池材料改性锂离子电池材料改性一直是国内外学者研究的重点方向[16]。研究锂离子电池的高安全特性材料,对电池正负极、电池隔膜以及电解液、电池材料等进行优化改进,改良电芯设计,提高其本体安全系数,对降低储能锂离子电池安全隐患水平具有重要意义。基于对锂离子电池热失控特性的研究,国内外学者从多个方向研究改进电池材料安全性能,以期通过合理设计电池组件来减少其潜在的安全危害。

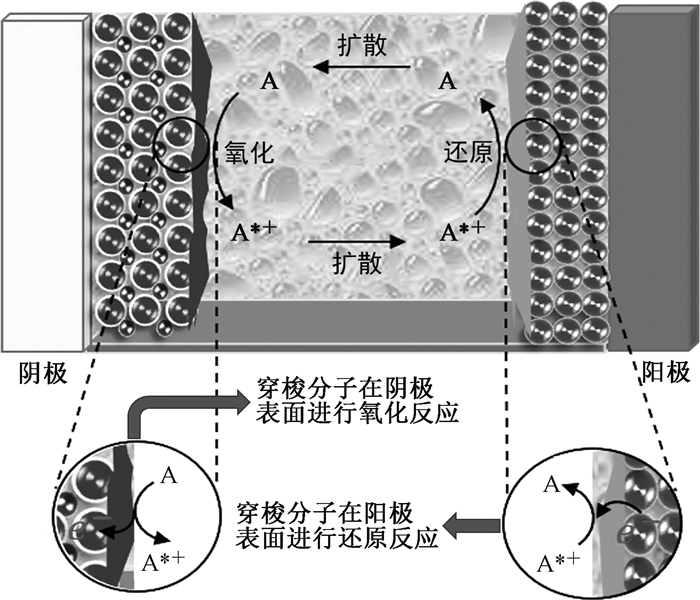

2.1 电池过充保护剂过充是储能锂离子电池不可避免的滥用之一,通过在电池电解液内添加过充保护剂可以有效避免这一现象的发生。氧化还原穿梭添加剂是一种典型的过充保护剂,有助于在规定的电压下停止充电过程。在比充电结束电压略高的特定电压下,氧化还原穿梭添加剂可以在电极之间可逆地被氧化/还原,并提供其固有的过充电保护。在较低或正常的电压下,氧化还原穿梭添加剂的分子变得不活跃,不会干扰电池内部电化学反应。当达到氧化还原电压时,一个氧化还原穿梭分子(A)的氧化作用开始在阴极上出现,形成一个自由基阳离子(A*+),见式(1)。自由基阳离子通过电解质扩散到阳极,并还原到初始状态A,见式(2)。然后,转移回阴极进行下一次氧化还原循环,完成可逆反应。

阴极:

| $ \mathrm{A} \rightarrow \mathrm{A}^{*+}+\mathrm{e}^{-} ; $ | (1) |

阳极:

| $ {\rm{A}}^{*+}+\mathrm{e}^{-} \rightarrow {\rm{A}}。$ | (2) |

氧化还原穿梭分子的工作原理[17]如图 4所示。在过充期间,阴极电压升高,触发氧化还原穿梭反应,最后阴极电压锁定至氧化还原穿梭分子的电压。

|

图 4 氧化还原穿梭分子的工作原理 Fig. 4 Operating principle of the redox shuttle molecule |

为了保证氧化还原穿梭添加剂的有效性,其应满足以下要求[18]:①部署一个略高于充电结束电压(约0.3~0.4 V)但低于电解液分解电压的氧化还原穿梭电压;②氧化还原穿梭反应在两个电极表面上是可逆的;③氧化还原穿梭分子具有较高的扩散系数和溶解性,穿梭分子应提供良好的电化学稳定性,以提供长期的过电荷保护。

寻找能够在更高电压下保持有效性的氧化还原穿梭添加剂一直是相关学者努力的方向,目前典型的氧化还原穿梭添加剂有吩噻嗪、三苯胺、有机茂金属、二甲氧基苯和它们的衍生物等[19]。与氧化还原穿梭添加剂相反,关断过充添加剂属于不可逆的添加剂,一旦在较高电压下被触发,就会永久性地停止电池的运行。关断过充添加剂执行双重保护:在较高电位下释放气体,随后操作电流中断装置,隔离外部电路;在较高电位下聚合到阴极表面,在发生灾难性损害之前终止电池过充。关断过充添加剂包括二甲苯、环己基苯、联苯、3-噻吩乙腈、2, 2-二苯基丙烷等。然而,关断过充添加剂会对锂离子电池产生不可逆的氧化作用,从而缩短电池寿命,这是其主要缺点。

总的来讲,氧化还原穿梭添加剂在低电流过充和提供模块中电池之间的电压平衡方面是有效的,而关断过充添加剂则适用于高电流过充。

2.2 锂离子电池阴极材料的改进改善锂离子电池的阴极材料是一种提高电池安全性的有效方式[9]。为了改善阴极材料的热性能,国内外学者已经进行了大量的研究工作,主要分为两种技术:元素替代和保护性涂层。

元素替代技术可以通过稳定晶体结构有效改善层状氧化物材料的热性能,如用Al替代过渡金属Co、Ni和Mn等。同样地,阳离子金属如Co和Mg等可以被用来部分替代LiNiO2或Li1.05Mn1.95O4中的Ni或Mn,以此来提高其热性能[20]。例如,当Li(Ni1/3Mn1/3Co1/3)O2中的Co被Ni和Al部分替代时,会形成Li(Ni(0.33+0.07)Mn0.33Co(0.33-0.2)Al0.13)O2,当正极通电时,Al的引入会给电池阴极带来了更好的热性能。Liu等[16]研究发现,通过在钴酸锂中掺杂合金元素Ni和Mn等,可以显著提高阴极的起始分解温度,避免电池阴极在高温下发生有害反应。改善阴极材料热性能的第二种方法是在其外表面涂上一层保护层。这种保护层是一层薄薄的Li+导电化合物,主要是保护阴极表面不与电解质直接接触,从而防止发生副反应、相变,提高结构稳定性,并减少晶体位点中阳离子的混乱[21]。此外,给阴极添加保护层还会减少其发热,主要是由于阴极涂层的材料一般采用热惰性材料。

2.3 锂离子电池阳极材料的改进SEI膜对阳极性能起着关键作用,其热分解会加剧阳极和整个电池系统安全性能的损坏。目前,对阳极材料改进的热点方向是开发人工SEI膜以改善其热性能。这些改进通过减轻SEI膜与电解质的电化学反应性能,将不可逆容量降到最低[22]。

轻度氧化、金属沉积和聚合涂层是当前用于改善SEI膜的主流技术。Ding等[23]研究发现,与无涂层的石墨阳极相比,氟化铝(AlF3)涂层的石墨阳极具有更高的初始放电容量、更好的循环寿命、更高的容量保持率和更好的速率性能,认为具有AlF3涂层的石墨颗粒上会形成一个导电性更稳定的SEI膜,从而改善了石墨阳极的性能。Li4Ti5O12(LTO)是一种很有前途的涂层材料,可以在各种阳极材料中产生人工SEI膜。如添加LTO涂层的中间相碳微珠[24],添加LTO涂层的石墨阳极[25],在碳微珠复合材料上添加LTO涂层[26],在碳纳米管上添加LTO涂层[27],LTO和多层碳纳米管结构与氮(N)和硼(B)共掺的复合材料等[28]。通过修改阳极的表面结构可以提高电池阳极的性能,Kim等[29]使用黑色氧化钛(TiO2-x)来修改石墨的表面,以在快速充电时实现更好的性能。对于LiCoO2,人工SEI膜在5C快速充电时有更好的循环和容量保持性,或将是一个缓解热失控的未来战略。总的来说,SEI膜在阳极的电化学性能中起着重要作用。因此,在广泛使用液体电解质的锂离子电池中,提高人工SEI膜的机械性能和热性能以提高阳极和电池整体的安全性是未来研究方向之一。

3 储能锂离子电站主动安全研究储能锂离子电站主动安全是指当电网储能系统存在潜在安全隐患但未发生失控故障或造成严重后果前,通过实时监测、早期预警等手段及时发现故障和排除故障,避免进一步的损失。已有的主动安全防护方法大多依据电池热失控机理分析出表征电池热失控状态的主要因素,提取与电池热失控相关的特征,通过对特征量的采集和处理发出相应的预警信号或联动防护控制策略。

目前,国内外主流的电池热失控判别方法主要有:①电池管理系统(battery management system, BMS)通过电池运行时的温度、电压、电流状态等数据对电池安全状态进行判断[30];②通过对电池内部运行状态、温度等进行测定,进而反映电池充放电的热失控状态[31];③通过电池模组过充释放的气体种类及浓度大小等来判断电池的热失控状态[32]。表 1列出了当前主流的电池热失控判别方法。

|

|

表 1 当前主流的电池热失控判别方法 Tab. 1 Current mainstream battery thermal runaway discrimination methods |

BMS主要通过实时监测电池表面的电流、电压、温度等来确定电池模组是否在正常工作状态。但是电池作为一个完全密封的整体,其表面荷电状态并不能充分反映电池内部的工作状态,特别是大功率充放电时,电池模组内外温度相差很大,最大时可以达到20 ℃。因此,电池表面温度难以充分说明电池的内部状态[38],这使得BMS在进行电池热失控状态判断上存在很大的局限性与滞后性。

电池内部温度是反映电池安全状态最直接有效的信号。基于电池内部温度的热失控预警方法主要有内嵌传感器测温与测量内部阻抗-温度对应关系两种。Ganguli等[39]从理论上证明了锂离子电池内嵌传感器实时监测电池内部运行状态的可能性。Raghavan等[33]通过在锂离子电池中内嵌布拉格光纤传感器来感知电池内部运行状态,如图 5所示。当电池的工作状态发生变化时,光纤传感器接收到的光折射率、折射光波长等数据会随之发生变化,通过将电池内部应力、温度等参数与光纤传感器接收的折射光波长等各项数据建立对应关系,再结合BMS,可以更准确地监测电池内部实时温度等各项性能指标,及时有效地进行电池热失控预警。然而内嵌传感器法改变了电池结构,较难与现有电池生产工艺相匹配,难以在实际应用中推广。

|

图 5 锂离子电池内嵌布拉格光纤传感器 Fig. 5 Bragg fiber sensor embedded in lithium-ion battery |

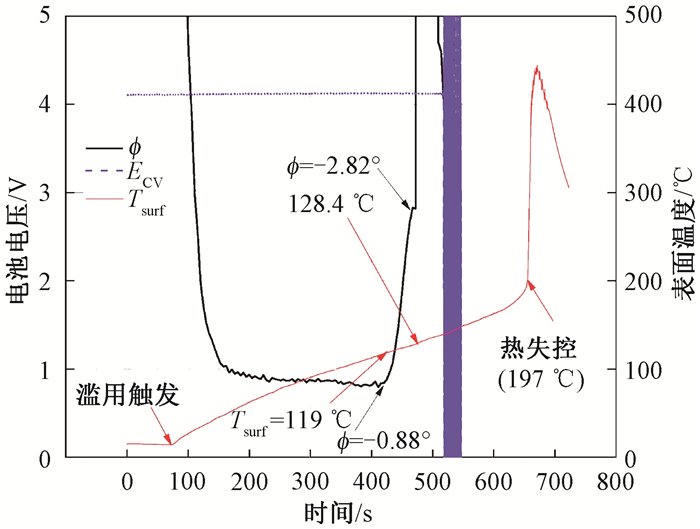

基于阻抗相移监测电池内部温度是另一种典型的电池早期热失控预警方法,该方法有效弥补了内嵌传感器的缺陷。Srinivasan等[34]发现电池工作时其内部阻抗相移与电池内部温度有很强的相互联系,通过Solartron SI1287电化学阻抗仪和SolartronSI1250频率响应分析仪来实时监测电池内部阻抗,并测定锂离子电池在不同充放电倍率和不同荷电状态下的电池内部阻抗。锂离子电池内部阻抗相移和表面温度变化曲线如图 6所示。将内部阻抗相移与电池内部温度相对应,发现在电池热失控早期,其表面温度无明显变化,但电池内部阻抗相移表现出明显的异常,证明了通过监测电池内部阻抗相移进行锂离子电池热失控早期预警的有效性,并提出了在现有BMS中集成电池内部阻抗相移监测装置,以实现锂离子电池热失控预警的方法。

|

图 6 热失控过程中锂离子电池内部阻抗相移和表面温度变化曲线 Fig. 6 Internal impedance phase shift and surface temperature variation curve of lithium-ion battery during thermal runaway |

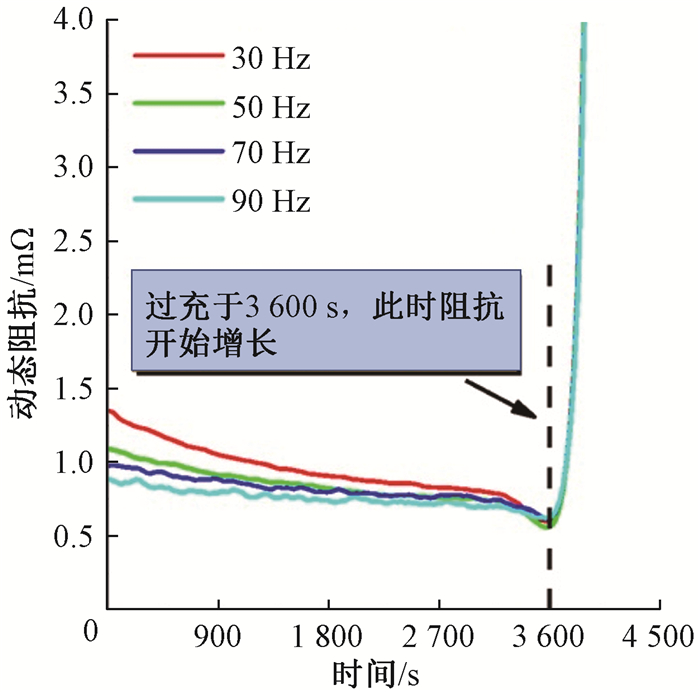

然而,基于阻抗相移来判别电池的热失控状态时需要依赖精密测量仪器,装置成本较高。Lyu等[35]发现电池刚开始过充时,在30~90 Hz频带内动态阻抗的斜率由负转为正,电池过充时动态阻抗变化曲线如图 7所示,并对此现象提出了理论解释。当坡度由负转位时,通过切断充电可以成功避免电池热失控事故的发生,预警时间比热失控提前580 s。并且,基于该特性进行电池热失控识别,不需要复杂的数学模型和参数,有利于大规模推广应用。该团队通过建立在线的阻抗-内部温度预测模型,实现了基于单频点阻抗的内部温度感知,并开发了一种基于电池动态阻抗测量的电池过充热失控预警装置[40],实现了低成本的锂离子电池过充热失控早期精准预警,具有较高的实用性。

|

图 7 电池过充时动态阻抗变化曲线 Fig. 7 Dynamic impedance change curve during battery overcharge |

锂离子电池在发生热失控的早期,其本身电压、电流等参数变化相对缓慢,电池温度上升不明显。但是发生热失控时,锂离子电池内部电化学反应会释放出大量的气体。因此,通过在储能电池模组周围放置气体传感器探测锂离子电池热失控早期释放的气体,是一种进行电池热失控预警的有效手段[41]。

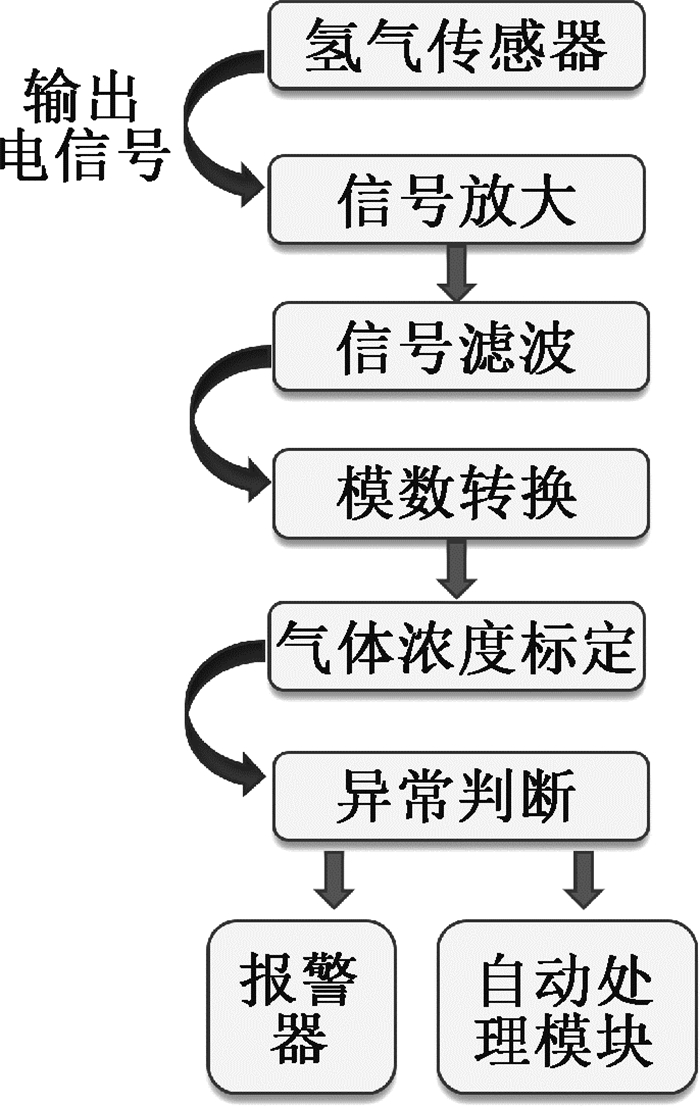

电池热失控不同阶段产生的气体及浓度大小是不同的,Fernandes等[42]利用高精度的气体探测装置,对磷酸铁锂电池模组进行过充热失控实验,监测电池模组从正常状态运行至发生热失控时其温度变化和气体扩散行为,多次实验后发现,电池模组发生热失控的早期会产生大量的二氧化碳(CO2)、一氧化碳(CO)、碳酸甲乙酯(EMC)、碳酸二甲酯(DMC)、甲烷(CH4)等,此时电池模组外壳完好,未发现有明显的电池温度上升情况,一段时间后电池外壳开始出现破裂,电池电化学反应产生大量气体,产气率上升,电池模组温度剧烈升高,气体探测器开始检测到有害气体二甲醚(CH3OCH3)、甲酸甲酯(HCOOCH3)、乙烯(C2H4)等。Jin等[43]以电网储能用磷酸铁锂电池模组为研究对象,发现电池热失控过程中氢气的浓度变化最为灵敏,可将其作为电池热失控预警气体。在真实储能舱内对其进行电池过充热失控实验,利用气体监测器搭建室内实验平台,对电池热失控过程进行原位探测和气相色谱分析。结果表明,在电池过充早期,锂离子电池石墨电极已经出现锂枝晶并产生氢气,由此探明了电池热失控时氢气产生机理,并提出了一种基于氢气监测的锂枝晶生长感知和电池热失控预警新方法,该方法可应用于锂离子电池的超早期安全预警。在此基础上,该团队还公开了一种基于氢气探测的动力电池早期安全预警装置[36],如图 8所示。将氢气传感器置于锂离子电池模组舱内,并将其与数据处理单元连接,根据电池舱内氢气浓度来判断电池是否工作在正常状态,以此来对电池进行热失控早期安全预警,防止火灾、爆炸等事故的发生。

|

图 8 基于氢气探测的动力电池早期安全预警装置 Fig. 8 Early safety warning device for power battery based on hydrogen detection |

美国的Nexceris公司同样发明了一种基于气体探测的锂离子电池早期安全预警装置[37],通过监测电池电化学反应发生异常后,热失控后期释放的电解液蒸汽浓度进行安全预警,比如碳酸二甲酯、碳酸二乙酯等,并采用该公司自研的SnO2基陶瓷半导体气体传感器进行气体探测和报警处理。

3.3 其他电池热失控判别方法研究 3.3.1 基于电池内部气压监测的热失控判别方法除上述通过电池内部温度、气体监测等方法进行热失控预警外,对电池内部气压的监测也可以作为电池热失控判别的依据。通常通过电池包嵌入气压传感器进行电池内部气压监测,电池包利用电池壳体上的透气阀门实现内外气压平衡。当电池工作在正常状态时,其内部气压应与大气压一致。当电池发生热失控时,其内部电化学反应迅速释放出大量气体,导致内部气压大幅度上升,气压传感器监测到的电池内部气压变化可作为热失控预警信号[44]。实验研究表明,基于电池内部气压的热失控预警误判率极低,当气压传感器监测到电池内部气压迅速上升时,极有可能是因为电池发生了热失控。但该方法的漏判率较高,这是由于受单个电池个体容量、体积等因素限制,有可能单个电池发生热失控产生的气体不足以达到预先设置的气压阈值,无法触发热失控预警。另外,电池由于热失控引起的气压变化峰值时间较短,一般为100 ms左右,随后就会因为气压的迅速上升导致泄压阀开启,电池内部气压得以迅速回落,受气压传感器采样频率等因素的影响,可能无法及时监测到电池内部气压的迅速变化,从而无法触发预警[45]。

3.3.2 基于膨胀力检测的热失控判别方法锂离子电池的电芯在使用时会发生膨胀现象,这是由于当锂离子电池进行充放电时,电池内部锂离子的嵌入/析出会导致电芯厚度发生变化。当锂离子电池充电时,电池内部的锂离子会从电池正极脱出然后嵌入负极,这会直接导致负极层间距的增大,从而使电芯膨胀。锂离子电池的电芯厚度越大,其电池内部膨胀力对应的变化也就越大。已有研究表明,当锂离子电池将要发生热失控时,其电芯的膨胀力会较正常状态时发生显著的差异性变化[46]。因此,通过规定锂离子电池正常膨胀力的变化范围与异常膨胀力的变化范围,并结合相关传感器进行电芯膨胀力检测,可以有效预警热失控的发生。

膨胀力传感器在电池模组上的安装方式一般有外置式与内置式两种。外置式测量方案可以通过测量电池模组的侧边板与端板的相对形变量来换算与之相对应的电芯膨胀力变化量,而内置式传感器直接嵌入电池内部,通过薄膜式压电传感器来测量电芯膨胀力。

通过膨胀力检测来对电池热失控进行预警尚处于实验研究阶段,仍有许多问题或瓶颈技术尚未解决,具体体现在以下几个方面:①电池种类及体积大小不同,其内部的膨胀力变化必然不尽相同,如磷酸铁锂电池的膨胀力明显小于三元锂电池;②即便电池本体材料体系相同或相近,采用不同负极体系的两种电池,其充放电时的膨胀力变化情况也不尽相同,如同样采用811三元正极材料的电池配合硅碳负极材料使用时,其膨胀力会明显大于配合石墨体系负极[47];③电池处于不同的荷电状态时,其膨胀力变化情况也不相同,以三元523电芯为例,一般在荷电状态为80%时其在充放电时产生的膨胀力变化最为明显;④不同电池健康状态下膨胀力变化也有差异,一般电芯循环次数较高,处于寿命末期的电池其电芯膨胀力会明显大于新电芯[48];⑤随着使用温度的不同,同一电芯的膨胀力变化同样具有差异性,其受温度影响变化明显,在温度较低时电池电芯的膨胀力会相应地降低,在温度较高时膨胀力变化又会更加明显;⑥震动冲击条件会对传感器采样有影响,当膨胀力传感器(一般为应力应变传感器)受到各方向加速度和震动时,测量结果会有一定程度的偏移。

3.3.3 基于声信号的热失控判别方法利用电池排气的声信号进行热失控预警属于尚未完全产业化的前沿学术研究。Su等[49]提出了一种基于声信号的兆瓦级储能电站热失控预警方法,为了验证该方法的有效性,其团队利用实际储能舱中的商用电池单元和组件进行了过充热失控实验。考虑到储能舱的实际运行环境中存在噪声,为了识别储能舱内电池排气的声学信号,采用谱减法对储能舱内的声信号进行去噪处理。结果表明,谱减法能很好地抑制噪声,保留目标信号。并且利用梅尔频率倒谱系数(Mel frequency cepstral coefficient, MFCC)对信号进行特征提取,得到40维MFCC特征系数向量矩阵,形成了有效的识别特征集。基于极致梯度提升(eXtreme gradient boosting, XGBoost)模型,该团队构造了一种用于排气声信号的模式识别分类器,在少量数据的情况下达到了92.31%的准确率,验证了XGBoost模型在声信号识别中的有效性。电池发生排气后,系统采集到电池排气声信号后及时断电,可以有效避免电池热失控蔓延,且声学信号易于检测,应用范围广。该方法具有实施速度快、灵敏度高、成本低等优点,但目前仅实现了对电池排气声信号的识别,尚无法精准定位热失控故障单元。

基于上述成果,Lyu等[50]提出了一种基于声学信号的蓄电池故障报警与定位方法,声学传感器三维空间放置如图 9所示。这种方法只需要在储能舱的角落里安装四个声学传感器,当电池发生故障时,声学传感器捕捉到排气声信号,并计算出电池的空间位置。结果表明,基本频域互相关算法和空间建模算法相结合的定位方法具有较好的定位精度,最大定位误差为0.1 m。考虑到消防设施的有效射程明显大于0.1 m,这样的定位误差是可以接受的。在此基础上,该团队提出了一种基于小波变换的抗误判方法,保证了故障预警和定位的可靠性,从而为保证蓄电池储能系统的安全提供了一种非侵入式、及时、有效的解决方案。

|

图 9 声学传感器三维空间放置图 Fig. 9 Three dimensional space layout of acoustic sensor |

储能锂离子电站被动安全是指当储能电站已经发生火灾、爆炸事故时,通过及时启动消防系统来尽可能地减小电站的仪器设备损失和运营人员的人身损害。作为储能电站的最后防护手段,通过研究储能电站火灾类别,分析当前灭火剂的种类与优缺点,提高储能锂离子电站消防系统的消防能力。

4.1 储能锂离子电站火灾类别锂离子电池热失控引发的火灾属于电气火灾[9]。锂离子电池本身作为储能物质,发生热失控引起电池燃烧时会放出大量能量,导致火灾蔓延速度加剧,火势迅速加大,且电池燃烧时电化学反应会产生大量可燃性气体与有毒气体,进一步加大了火灾扑救的难度。根据锂离子电池热失控时起火燃料的不同,储能电站电池火灾可以分为以下五类:以电池负极材料为燃料的固体火灾(A类);以电池电解液为燃料的液体火灾(B类);以电池热失控电化学反应产生的大量可燃性气体为燃料的气体火灾(C类);以电池内部嵌锂与其他金属材料为燃料的金属火灾(D类);以整个储能电站各种含能设备、电池模组簇等整体系统为燃料,最严重也是危害性最大的电气火灾(E类)。

4.2 气体、固体灭火剂研究储能电站储能舱内锂离子电池模组紧密排列成簇,单个储能舱内的消防灭火措施大多按照日本电池储能相关规范标准,采用以七氟丙烷为主的气体灭火剂[51]。气体灭火剂虽然具有无残留、环境友好和不影响后续设备运行等优点,但是其对电池火灾降温效果有限,需要较长时间才能冷却电池模组,防止电池模组再次复燃。任常兴[52]通过实验发现,气体灭火剂在电池模组热失控起火初期灭火效果较好,但当火灾蔓延,火势加大,温度剧烈升高时,气体灭火剂的灭火效果非常有限,无法及时扑灭火灾。

针对电网储能电站火灾事故,传统的固体灭火剂如干粉灭火剂基本无法达到扑灭火灾的效果,因为电气火灾燃烧速度快且燃烧温度很高,而干粉灭火剂不具有降温效果[53]。因此,通过水基灭火剂进行灭火的方法逐渐受到国内外研究机构的关注。

4.3 水基灭火剂研究已有学者通过锂离子电池热失控起火实验验证了细水雾扑灭电池火灾的有效性,其在扑灭明火和快速降低电池模组温度方面有较大优势[54]。需要注意的是,目前针对灭火剂的研究均是基于单一锂离子电池或者单一电池模组进行的热失控起火实验,而电网储能系统的电池模组均是成簇的,上述实验无法充分、清晰地反映簇级锂离子电池储能系统发生热失控时的真实情况。基于此,赵蓝天等[55]以单个磷酸铁锂电池模组和簇级磷酸铁锂电池模组为对比研究对象,真实还原电网储能舱,搭建1∶1实验平台,探究簇级电池模组在热失控起火环境下细水雾灭火剂的灭火效果,发现细水雾对扑灭电池火灾效果良好,成本低廉且对环境比较友好。细水雾的压强是影响其灭火效能的重要因素,郭莉等[56]通过搭建1∶1真实储能实验舱,以储能用磷酸铁锂电池模组作为研究对象,分析电池过充热失控起火时不同压强细水雾对储能电池模组的灭火效果。结果发现,随着细水雾压强的增大,其灭火效率与降温效率均有显著提高,但相比之下降温效率受压强的影响更小。同时,装置成本也会快速上升,建议根据资金状况选择6 MPa及以上细水雾作为储能系统灭火剂使用。表 2列出了不同种类灭火剂的作用机理和优缺点。

|

|

表 2 不同种类灭火剂的作用机理和优缺点 Tab. 2 Action mechanism, advantages and disadvantages of different fire extinguishing agents |

从已经发生的储能电站火灾事故报告可以看出,最终扑灭电池火灾主要还是靠水基灭火剂,参与扑灭火灾的消防大队等也大多采用大量水来进行灭火,水基灭火剂降温效果相比其他灭火剂来说最为明显,使用成本也较低,基于水基灭火剂的储能电站消防系统具有较高的开发价值。但是,水基灭火剂也有造成电路短路或电气设备故障,无法维持后续储能电站正常运行等可能性,基于水基灭火剂的电站消防系统还需要进一步的实验来验证其适用范围与边界条件。

5 研究方向展望未来,储能锂离子电站安全性方面的研究可围绕以下几个方面开展:①通过电池本体材料改性研究,对电池正负极、电池隔膜以及电解液、电池材料等进行优化改进,改良电芯设计,提高电池本体安全系数;②通过分析储能电站锂离子电池过充热失控机理,建立科学有效、针对性强的电池早期热失控预警系统,保障储能电站主动安全;③通过研究储能电站电气火灾机理及蔓延特征,进一步改良和开发新型高效电站灭火剂,提高消防系统有效性,保障储能电站被动安全。

传统的有机液体电解质仍然主导着当前的电解质市场,尽管这些有机液体是易燃的,但其具有的高导电性、宽电压窗口、合适的黏度和温度范围决定了其大规模的应用。电解液添加改进剂是主流的提高其安全性的手段,然而各种改进剂会在一定程度上阻碍电池性能,且改进剂本身的制造成本也是需要考虑的一个问题。固体电解质的发展似乎是锂离子电池安全问题的最终解决方案,将大大降低电池内部短路的可能性以及发生火灾、爆炸的风险。

目前,基于无机电解质和聚合物电解质的复合材料已经显示出巨大的潜力,但需要精细材料设计和制备工艺,仍有很长的路要走。传统的BMS或会因其自身的局限性与滞后性而被逐渐淘汰,许多新型储能锂离子电池热失控预警技术已经出现,且已部分应用于实际储能电站。基于电池内部温度、基于气体监测、基于电池排气声信号等热失控预警方法相对来说发展前景较好,在提高预警精度、降低装置设备成本后会得到更大范围的推广应用。从长远来看,建设多位一体的主动预警系统或许是储能电站预警系统的一个战略方向,例如通过电池内部温度感知结合气体在线监测、电池排气声信号监测,不同预警方法互补互通,可以极大提高电池热失控预警精确率,降低预警系统的误判率、漏判率。

已实际应用于储能电站的灭火剂的灭火能力与降温能力仍不够优秀,对电气火灾的扑灭能力有限。研发适用于储能电站的新型消防灭火剂迫在眉睫,未来应通过筛选对锂离子电池火灾适用性强的灭火剂候选材料体系,并结合当前对储能锂离子电站电池热失控及火灾蔓延机理的研究,实现针对性阻燃灭火且降温能力高效的灭火剂制备,保障储能电站的仪器设备安全与储能电站运营人员的人身安全。

6 结束语本文从电池材料改性、主动安全防护和被动安全防护三个方面对储能锂离子电站的安全防护技术进行了综述,得出以下结论。

1) 提高电池阴极、阳极的热性能可以在一定程度上延迟内部短路和电池热失控,但对整个电池的安全性起着决定性作用的是电池电解液的热稳定性,设计更安全的电解液是彻底提高电池安全性的最终手段。

2) 传统的BMS不能充分反映电池内部的工作状态,存在很大的局限性与滞后性。基于气体监测进行预警的方法已经实际应用,基于电池内部温度、电池内部气压、膨胀力检测、排气声信号等新型预警技术尚处于实验研究阶段,对电池热失控主动预警技术的研究仍非常重要。

3) 消防系统是发生火灾、爆炸事故时储能电站的最后安全保障手段,现有的消防灭火剂(如七氟丙烷、气溶胶与水基灭火剂)对锂离子电池火灾的适用性仍存在很大的不确定性与技术难题。气体灭火剂对电气火灾的降温能力有限,仅能应对小型火灾场景;水基灭火剂具有强大的降温能力,但易造成设备短路,亟待开发适用于储能电站的高效灭火剂。

此外,加快构建适用于锂离子电池储能系统的消防安全防护技术规范与国家标准体系,建设多位一体、集成化、智能化的储能系统安全防护体系,将为电化学储能行业的大规模、高效率发展提供强有力的安全防护保障。

| [1] |

朱伟杰, 董缇, 张树宏. 储能系统锂离子电池国内外安全标准对比分析[J]. 储能科学与技术, 2020, 9(1): 279-286. ZHU W J, DONG T, ZHANG S H. Comparative analysis of domestic and foreign safety standards for lithium-ion batteries for energy storage system[J]. Energy storage science and technology, 2020, 9(1): 279-286. DOI:10.19799/j.cnki.2095-4239.2019.0199 (  0) 0) |

| [2] |

李兆伟, 方勇杰, 李威, 等. 电化学储能应用于电网频率安全防御三道防线的探讨[J]. 电力系统自动化, 2020, 44(8): 1-7. LI Z W, FANG Y J, LI W, et al. Discussion on application of electrochemical energy storage in three defense lines of power grid frequency[J]. Automation of electric power systems, 2020, 44(8): 1-7. (  0) 0) |

| [3] |

王思. 储能产业"繁荣"下的隐忧[J]. 能源, 2019(8): 34-36. WANG S. Hidden worries under the "prosperity" of energy storage industry[J]. Energy, 2019(8): 34-36. (  0) 0) |

| [4] |

金阳. 锂离子电池储能电站早期安全预警及防护[M]. 北京: 机械工业出版社, 2021: 6-7. JIN Y. Early safety warning and protection of lithium-ion battery energy storage power station[M]. Beijing: China Machine Press, 2021: 6-7. (  0) 0) |

| [5] |

王久平. 及时应对储能安全风险挑战: 从"4·16"北京丰台供电公司火灾事件说起[J]. 中国应急管理, 2021(5): 10-13. WANG J P. Timely response to the challenge of energy storage safety risk: starting from the "April 16" fire incident of Beijing Fengtai Power Supply Company[J]. China emergency management, 2021(5): 10-13. (  0) 0) |

| [6] |

王忠, 李国华, 刘苑. 储能电站消防安全现状及火灾防控对策探析[J]. 中国消防, 2021(5): 62-65. WANG Z, LI G H, LIU Y. Analysis on fire safety status and fire prevention countermeasures of energy storage power station[J]. China fire, 2021(5): 62-65. (  0) 0) |

| [7] |

方来华, 时训先. 储能安全: 风险防控与安全监管[J]. 劳动保护, 2021(12): 10-13. FANG L H, SHI X X. Energy storage safety: risk prevention and control and safety supervision[J]. Labour protection, 2021(12): 10-13. DOI:10.3969/j.issn.1672-7932.2021.12.003 (  0) 0) |

| [8] |

曹文炅, 雷博, 史尤杰, 等. 韩国锂离子电池储能电站安全事故的分析及思考[J]. 储能科学与技术, 2020, 9(5): 1539-1547. CAO W J, LEI B, SHI Y J, et al. Ponderation over the recent safety accidents of lithium-ion battery energy storage stations in South Korea[J]. Energy storage science and technology, 2020, 9(5): 1539-1547. DOI:10.19799/j.cnki.2095-4239.2020.0127 (  0) 0) |

| [9] |

WANG Q S, PING P, ZHAO X J, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of power sources, 2012, 208: 210-224. DOI:10.1016/j.jpowsour.2012.02.038 (  0) 0) |

| [10] |

崔灿. 锂离子动力蓄电池安全性的研究与应用[D]. 北京: 清华大学, 2014. CUI C. Study and application of Li-ion battery safety[D]. Beijing: Tsinghua University, 2014. (  0) 0) |

| [11] |

陈吉清, 刘蒙蒙, 兰凤崇. 三元动力电池及其成组后的过充安全性试验[J]. 吉林大学学报(工学版), 2019, 49(4): 1072-1080. CHEN J Q, LIU M M, LAN F C. Experiment on overcharge safety of NCM battery and battery pack[J]. Journal of Jilin university (engineering and technology edition), 2019, 49(4): 1072-1080. (  0) 0) |

| [12] |

牛志远, 王怀铷, 金阳, 等. 不同倍率下磷酸铁锂电池模组过充热失控特性研究[J]. 电力工程技术, 2021, 40(4): 167-174. NIU Z Y, WANG H R, JIN Y, et al. Overcharging and runaway characteristics of lithium iron phosphate battery modules at different rates[J]. Electric power engineering technology, 2021, 40(4): 167-174. (  0) 0) |

| [13] |

王怀铷, 孙宜听, 金阳. 磷酸铁锂储能电池簇过充热失控蔓延特性仿真研究[J]. 机械工程学报, 2021, 57(14): 32-39. WANG H R, SUN Y T, JIN Y. Simulation study on overcharge thermal runaway propagation of lithium-iron-phosphate energy storage battery clusters[J]. Journal of mechanical engineering, 2021, 57(14): 32-39. (  0) 0) |

| [14] |

孙宜听, 宗梦然, 黄强, 等. 软包和硬壳磷酸铁锂单体电池过充热传播研究[J]. 电力工程技术, 2020, 39(6): 191-198. SUN Y T, ZONG M R, HUANG Q, et al. Thermal propagation process between the pouch and aluminum LFP battery under the condition of overcharge[J]. Electric power engineering technology, 2020, 39(6): 191-198. (  0) 0) |

| [15] |

李首顶, 李艳, 田杰, 等. 锂离子电池电力储能系统消防安全现状分析[J]. 储能科学与技术, 2020, 9(5): 1505-1516. LI S D, LI Y, TIAN J, et al. Current status and emerging trends in the safety of Li-ion battery energy storage for power grid applications[J]. Energy storage science and technology, 2020, 9(5): 1505-1516. (  0) 0) |

| [16] |

LIU K, LIU Y Y, LIN D C, et al. Materials for lithium-ion battery safety[J]. Science advances, 2018, 4(6): 9820. DOI:10.1126/sciadv.aas9820 (  0) 0) |

| [17] |

CHOMBO P V, LAOONUAL Y. A review of safety strategies of a Li-ion battery[J]. Journal of power sources, 2020, 478: 228649. DOI:10.1016/j.jpowsour.2020.228649 (  0) 0) |

| [18] |

WEN J W, YU Y, CHEN C H. A review on lithium-ion batteries safety issues: existing problems and possible solutions[J]. Materials express, 2012, 2(3): 197-212. DOI:10.1166/mex.2012.1075 (  0) 0) |

| [19] |

ZHANG S S. A review on electrolyte additives for lithium-ion batteries[J]. Journal of power sources, 2006, 162(2): 1379-1394. DOI:10.1016/j.jpowsour.2006.07.074 (  0) 0) |

| [20] |

ZHOU F, ZHAO X M, DAHN J R. Impact of Al or Mg substitution on the thermal stability of Li1.05Mn1.95-zMzO4(M=Al or Mg)[J]. Journal of the electrochemical society, 2010, 157(7): 798-801. DOI:10.1149/1.3425606 (  0) 0) |

| [21] |

FENG X N, OUYANG M G, LIU X, et al. Thermal runaway mechanism of lithium ion battery for electric vehicles: a review[J]. Energy storage materials, 2018, 10: 246-267. DOI:10.1016/j.ensm.2017.05.013 (  0) 0) |

| [22] |

PELED E, MENKIN S. Review-SEI: past, present and future[J]. Journal of the electrochemical society, 2017, 164(7): 1703-1719. DOI:10.1149/2.1441707jes (  0) 0) |

| [23] |

DING F, XU W, CHOI D, et al. Enhanced performance of graphite anode materials by AlF3 coating for lithium-ion batteries[J]. Journal of materials chemistry, 2012, 22(25): 12745-12751. DOI:10.1039/c2jm31015e (  0) 0) |

| [24] |

LEE M L, LI Y H, LIAO S C, et al. Li4Ti5O12-coated graphite anode materials for lithium-ion batteries[J]. Electrochimica acta, 2013, 112: 529-534. DOI:10.1016/j.electacta.2013.08.150 (  0) 0) |

| [25] |

EOM J Y, CHO Y H, KIM S I, et al. Improvements in the electrochemical performance of Li4Ti5O12-coated graphite anode materials for lithium-ion batteries by simple ball-milling[J]. Journal of alloys and compounds, 2017, 723: 456-461. (  0) 0) |

| [26] |

GAO K, LI S D. Li4Ti5O12 coated graphite anodes with piperidinium-based hybrid electrolytes for lithium ion batteries[J]. Journal of power sources, 2014, 270: 304-311. DOI:10.1016/j.jpowsour.2014.07.133 (  0) 0) |

| [27] |

ZHANG H Y, CHEN Y T, LI J, et al. Li4Ti5O12/CNTs composite anode material for large capacity and high-rate lithium ion batteries[J]. International journal of hydrogen energy, 2014, 39(28): 16096-16102. DOI:10.1016/j.ijhydene.2014.01.139 (  0) 0) |

| [28] |

REN B, LI W, WEI A J, et al. Boron and nitrogen co-doped CNT/Li4Ti5O12 composite for the improved high-rate electrochemical performance of lithium-ion batteries[J]. Journal of alloys and compounds, 2018, 740: 784-789. DOI:10.1016/j.jallcom.2017.12.167 (  0) 0) |

| [29] |

KIM D S, CHUNG D J, BAE J, et al. Surface engineering of graphite anode material with black TiO2-x for fast chargeable lithium ion battery[J]. Electrochimica acta, 2017, 258: 336-342. DOI:10.1016/j.electacta.2017.11.056 (  0) 0) |

| [30] |

MCCOY C H. System and methods for detection of internal shorts in batteries: US, EP14776056.5[P]. 2018-05-02.

(  0) 0) |

| [31] |

冯旭宁. 车用锂离子动力电池热失控诱发与扩展机理、建模与防控[D]. 北京: 清华大学, 2016. FENG X N. Thermal runaway initiation and propagation of lithium-ion traction battery for electric vehicle: test, modeling and prevention[D]. Beijing: Tsinghua University, 2016. (  0) 0) |

| [32] |

杨启帆, 马宏忠, 段大卫, 等. 基于气体特性的锂离子电池热失控在线预警方法[J]. 高电压技术, 2022, 48(3): 1202-1211. YANG Q F, MA H Z, DUAN D W, et al. Thermal runaway online warning method for lithium-ion battery based on gas characteristics[J]. High voltage engineering, 2022, 48(3): 1202-1211. (  0) 0) |

| [33] |

RAGHAVAN A, KIESEL P, SOMMER L W, et al. Embedded fiber-optic sensing for accurate internal monitoring of cell state in advanced battery management systems part 1: cell embedding method and performance[J]. Journal of power sources, 2017, 341: 466-473. DOI:10.1016/j.jpowsour.2016.11.104 (  0) 0) |

| [34] |

SRINIVASAN R, DEMIREV P A, CARKHUFF B G. Rapid monitoring of impedance phase shifts in lithium-ion batteries for hazard prevention[J]. Journal of power sources, 2018, 405: 30-36. DOI:10.1016/j.jpowsour.2018.10.014 (  0) 0) |

| [35] |

LYU N W, JIN Y, XIONG R, et al. Real-time overcharge warning and early thermal runaway prediction of Li-ion battery by online impedance measurement[J]. IEEE transactions on industrial electronics, 2022, 69(2): 1929-1936. DOI:10.1109/TIE.2021.3062267 (  0) 0) |

| [36] |

金阳, 石爽, 姜欣, 等. 基于氢气探测的汽车动力电池早期安全预警装置: CN214898553U[P]. 2021-11-26. JIN Y, SHI S, JIANG X, et al. Automobile power battery early safety early warning device based on hydrogen detection: CN214898553U[P]. 2021-11-26. (  0) 0) |

| [37] |

CUMMINGS S R, SWARTZ S L, FRANK N B, et al. Systems and methods for monitoring for a gas analyte: US20180003685A1[P]. 2018-01-04.

(  0) 0) |

| [38] |

GRANDJEAN T, BARAI A, HOSSEINZADEH E, et al. Large format lithium ion pouch cell full thermal characterisation for improved electric vehicle thermal management[J]. Journal of power sources, 2017, 359: 215-225. DOI:10.1016/j.jpowsour.2017.05.016 (  0) 0) |

| [39] |

GANGULI A, SAHA B, RAGHAVAN A, et al. Embedded fiber-optic sensing for accurate internal monitoring of cell state in advanced battery management systems part 2: internal cell signals and utility for state estimation[J]. Journal of power sources, 2017, 341: 474-482. DOI:10.1016/j.jpowsour.2016.11.103 (  0) 0) |

| [40] |

金阳, 吕娜伟, 姜欣, 等. 基于动态阻抗的锂离子电池实时过充和热失控预测方法: CN112510271A[P]. 2021-03-16. JIN Y, LYU N W, JIANG X, et al. Dynamic impedance-based method for real-time prediction of overcharge and thermal runaway of lithium ion battery: CN112510271A[P]. 2021-03-16. (  0) 0) |

| [41] |

KOCH S, BIRKE K, KUHN R. Fast thermal runaway detection for lithium-ion cells in large scale traction batteries[J]. Batteries, 2018, 4(2): 16. DOI:10.3390/batteries4020016 (  0) 0) |

| [42] |

FERNANDES Y, BRY A, PERSIS S. Identification and quantification of gases emitted during abuse tests by overcharge of a commercial Li-ion battery[J]. Journal of power sources, 2018, 389: 106-119. DOI:10.1016/j.jpowsour.2018.03.034 (  0) 0) |

| [43] |

JIN Y, ZHENG Z K, WEI D H, et al. Detection of micro-scale Li dendrite via H2 gas capture for early safety warning[J]. Joule, 2020, 4(8): 1714-1729. DOI:10.1016/j.joule.2020.05.016 (  0) 0) |

| [44] |

QIN P, SUN J H, WANG Q S. A new method to explore thermal and venting behavior of lithium-ion battery thermal runaway[J]. Journal of power sources, 2021, 486: 229-357. (  0) 0) |

| [45] |

COMAN P T, RAYMAN S, WHITE R E. A lumped model of venting during thermal runaway in a cylindrical lithium cobalt oxide lithium-ion cell[J]. Journal of power sources, 2016, 307: 56-62. DOI:10.1016/j.jpowsour.2015.12.088 (  0) 0) |

| [46] |

WANG L B, DUAN X D, LIU B H, et al. Deformation and failure behaviors of anode in lithium-ion batteries: model and mechanism[J]. Journal of power sources, 2020, 448: 227-468. DOI:10.3969/j.issn.1002-087X.2020.02.023 (  0) 0) |

| [47] |

ZHAO L, ZHU M T, XU X M, et al. Thermal runaway characteristics on NCM lithium-ion batteries triggered by local heating under different heat dissipation conditions[J]. Applied thermal engineering, 2019, 159: 113847. DOI:10.1016/j.applthermaleng.2019.113847 (  0) 0) |

| [48] |

GARG M. Safe temperature control of lithium ion battery systems for high performance and long life[D]. State College: Pennsylvania State University, 2017.

(  0) 0) |

| [49] |

SU T L, LYU N W, ZHAO Z X, et al. Safety warning of lithium-ion battery energy storage station via venting acoustic signal detection for grid application[J]. Journal of energy storage, 2021, 38: 102498. DOI:10.1016/j.est.2021.102498 (  0) 0) |

| [50] |

LYU N W, JIN Y, MIAO S, et al. Fault warning and location in battery energy storage systems via venting acoustic signal[EB/OL]. [2021-12-21]. https://www.researchgate.net/publication/353537451.

(  0) 0) |

| [51] |

吴静云, 黄峥, 郭鹏宇. 储能用磷酸铁锂(LFP)电池消防技术研究进展[J]. 储能科学与技术, 2019, 8(3): 495-499. WU J Y, HUANG Z, GUO P Y. Research progress on fire protection technology of LFP lithium-ion battery used in energy storage power station[J]. Energy storage science and technology, 2019, 8(3): 495-499. (  0) 0) |

| [52] |

任常兴. 典型锂离子电池热失控性与灭火气体作用特征研究[R]. 天津: 公安部天津消防研究所. 2018-09-05. REN C X. Study on thermal runaway and fire extinguishing gas characteristics of typical lithium-ion batteries[R]. Tianjin: Tianjin Fire Science and Technology Research Institute of the Ministry of Public Security. 2018-09-05. (  0) 0) |

| [53] |

刘昱君, 段强领, 黎可, 等. 多种灭火剂扑救大容量锂离子电池火灾的实验研究[J]. 储能科学与技术, 2018, 7(6): 1105-1112. LIU Y J, DUAN Q L, LI K, et al. Experimental study on fire extinguishing of large-capacity lithium-ion batteries by various fire extinguishing agents[J]. Energy storage science and technology, 2018, 7(6): 1105-1112. (  0) 0) |

| [54] |

张青松, 曹文杰, 白伟. 细水雾对锂离子电池热失控抑制作用的实验研究[J]. 火灾科学, 2017, 26(4): 239-243. ZHANG Q S, CAO W J, BAI W. Experimental study on inhibition effect of water mist on thermal runaway of lithium ion batteries[J]. Fire safety science, 2017, 26(4): 239-243. DOI:10.3969/j.issn.1004-5309.2017.04.08 (  0) 0) |

| [55] |

赵蓝天, 金阳, 赵智兴, 等. 磷酸铁锂电池模组过充热失控特性及细水雾灭火效果[J]. 电力工程技术, 2021, 40(1): 195-200. ZHAO L T, JIN Y, ZHAO Z X, et al. Thermal runaway characteristic of lithium iron phosphate battery modules through overcharge and the fire extinguishing effect of water mist[J]. Electric power engineering technology, 2021, 40(1): 195-200. (  0) 0) |

| [56] |

郭莉, 吴静云, 黄峥, 等. 不同压强细水雾对磷酸铁锂电池模组的灭火效果[J]. 高电压技术, 2021, 47(3): 1002-1011. GUO L, WU J Y, HUANG Z, et al. Fire extinguishing effect of water mist with different pressures on LFP battery module[J]. High voltage engineering, 2021, 47(3): 1002-1011. (  0) 0) |

| [57] |

张青松, 白伟, 程相静, 等. 哈龙替代灭火剂抑制空运锂离子电池试验研究[J]. 消防科学与技术, 2017, 36(9): 1262-1265. ZHANG Q S, BAI W, CHENG X J, et al. Inhibition of thermal runaway by Halon replacement fire extinguishing agent on airborne lithium ion battery[J]. Fire science and technology, 2017, 36(9): 1262-1265. (  0) 0) |

| [58] |

张磊, 张永丰, 黄昊, 等. 抑制锂电池火灾灭火剂技术研究进展[J]. 科技通报, 2017, 33(8): 255-258. ZHANG L, ZHANG Y F, HUANG H, et al. A review of extinguishing agent fighting Li-ion battery fires process[J]. Bulletin of science and technology, 2017, 33(8): 255-258. (  0) 0) |

2023, Vol. 55

2023, Vol. 55