自1985年在中国渤海埕北油田建成第一条海底输油管道以来,中国在不同海域已有各种规格管道数百条,总长度已超8 000 km[1],部分管道在役超过15年,个别甚至达到25年[2],有相当比例的水下油气管道已接近或超过设计年限,海底管道损坏事故也在逐年增多[3]。管道使用过程中损伤和破坏的具体原因包括内部和外部被腐蚀、氢致应力开裂、不稳定的海床条件、锚固活动、表面落物,损坏的风险取决于海面的活动强度、所在深度、海床条件和管道本身设计等[4]。管道的损坏形式包括针孔泄漏、管壁减薄等小型损伤,环焊缝开裂、较大穿孔等严重损伤,完全弯曲或断开等彻底破坏[5]。在众多海底油气管道维修技术中,管卡是一种关键设备,它可以用于维修管道的小损伤,比如局部机械破坏、腐蚀穿孔、裂纹、轴向或周向凹痕等[6],该设备有两瓣壳体,其封堵的基本原理是在管道受损部位外形成一个密闭压力容器,达到即使管道发生泄漏,内部介质也无法泄露到海水中的目的。根据内部结构的不同管卡分为全结构和非结构两种形式,全结构形式管卡通常用于维修破坏严重的海底油气管道,如管道的环焊缝缺陷、扭转及穿刺破坏等[7]。全结构形式管卡利用其两端的锁紧机构牢固地抓紧管道,将管道的轴向载荷转移至管卡本身,同时能够把管道受破坏部分的周向应力移除,对管道整体结构进行增强。而非结构管卡用于修复轻微损伤的管道,它只提供密封作用没有锁紧机构。目前国内在工程中使用的国产管卡均为非结构形式[8],而国外早在2004年就开始使用全结构形式管卡[9-10]。全结构管卡锁紧机构的轴向承载性能反映了加固管道的结构承载能力,是管卡设计的重要方面,国内尚没有锁紧机构承载力测试的介绍,本文开展试验研究,分析323.9 mm管卡板牙式锁紧机构的轴向承载性能,为板牙式锁紧机构的设计提供经验。

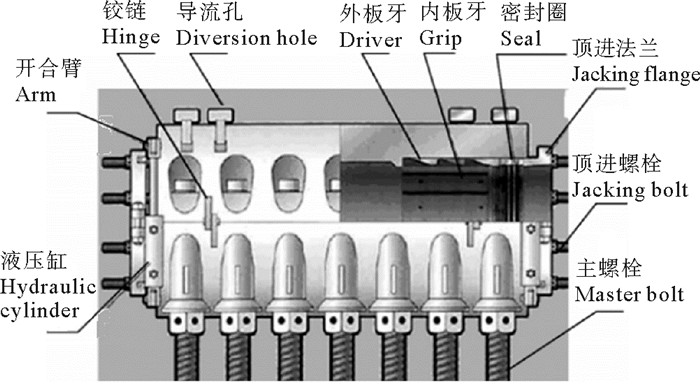

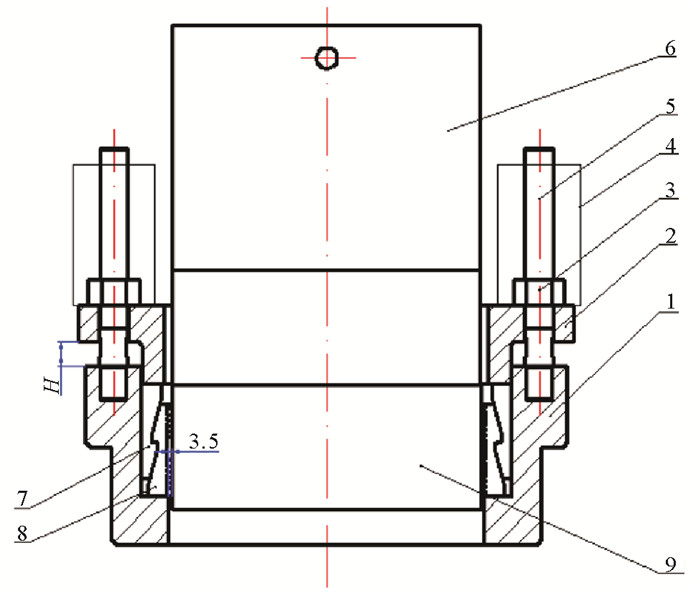

1 全结构管卡及其板牙式锁紧机构介绍 1.1 全结构管卡结构全结构管卡主要包括两瓣管卡壳体、连接壳体的主螺栓、两侧的顶进法兰、将顶进法兰预先设定在壳体上的顶进螺栓、内部的密封装置和锁紧装置。为了方便安装时两瓣壳体张开包拢住受损管道,管卡在铰链一侧安装有液压缸,借助开合臂安装在管卡壳体上[7]。管卡的锁紧机构用于承载维修后管道的轴向载荷,常见的结构形式是楔形的板牙式结构,图 1为采用板牙式锁紧机构的全结构管卡的结构图。

|

图 1 采用板牙式锁紧机构的全结构管卡 Fig. 1 Full-structural clamp employing the driver-grip locking mechanism |

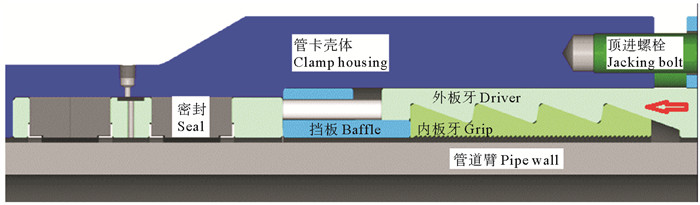

板牙式锁紧机构的直接工作部件是成楔形接触的外板牙(张力碗)和内板牙(张力卡瓦),其锁紧原理如图 2所示,螺栓张紧器拉伸顶进螺栓使得顶进法兰对外板牙传递轴向力,驱动外板牙向内轴向运动,外板牙通过楔形原理驱动内板牙沿挡板做径向运动,在径向运动后期,其表面的板牙齿咬入管道壁,为管卡与管道的连接提供结构强度,确保管卡与管道不发生相对滑动,达到管卡锁紧管道的效果。设计内板牙的板牙齿时,一般采用倒齿结构,以增大管道受拉后轴向移动的阻力。

|

图 2 板牙式锁紧机构的工作原理 Fig. 2 Working principle of the driver-grip locking mechanism |

全结构式管卡的轴向承载性能是指在管道轴向拉力下阻止管道脱开管卡的能力。以下对建立和形成锁紧机构承载力过程的力学问题进行分析。

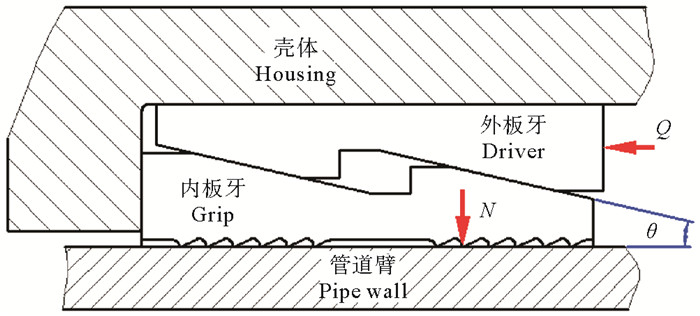

2.1 内板牙咬入力与顶进法兰加载载荷的关系首先分析锁紧楔形机构的载荷传递过程,图 3是锁紧机构载荷传递示意图,根据文献[11]的推导可知,内板牙对管道壁的总咬入压力N表示为

| $ N=\frac{\left(\cos \theta-f_1 \sin \theta\right) Q}{\cos \theta\left(f_1+f_2\right)+\sin \theta\left(1-f_1 f_2\right)}。$ | (1) |

|

图 3 板牙式锁紧机构载荷传递示意图 Fig. 3 Load transfer diagram of the driver-grip locking mechanism |

式中: f1为内、外板牙间的摩擦系数;f2为外板牙与壳体间的摩擦系数;θ为锁紧机构的楔形角;Q为顶进法兰施加给外板牙参与内板牙齿咬入管壁的推力,它的计算公式为

| $ Q=m\left(P-P_0\right)。$ | (2) |

式中:P为锁紧加载压力即螺栓张紧器油源压力;P0为内板牙收缩初压力;m是张紧器推力系数。

假设压力N均匀分布在内板牙的每个齿上,则单个齿对管道外壁的咬入力Fb为

| $ F_{\mathrm{b}}=N / n。$ | (3) |

式中n为内板牙上的齿数。

2.2 内板牙咬入深度与咬入力的关系由于内板牙齿的硬度远大于管道壁,锁紧后会在管道上形成咬痕。根据Shi等[12]的试验研究表明,在咬入力Fb作用下,咬痕的宽度有如下关系:

| $ b=c F_{\mathrm{b}}(\tan \alpha+\tan \beta) /\left[\left(\frac{1}{\cos \alpha}+\frac{1}{\cos \beta}\right) L \sigma_{\mathrm{s}}\right]。$ | (4) |

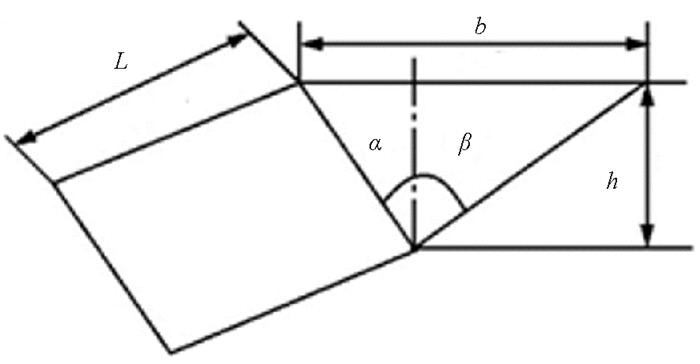

式中: b为齿的咬入宽度;c为齿间距系数;已由前期模型试验测得;α为齿顶角的前角;β为齿顶角的后角;L为齿的长度;σs为被咬入物体的屈服强度。咬入齿的几何参数如图 4所示。

|

图 4 咬入齿的几何参数 Fig. 4 Geometry parameters of a bite tooth |

根据齿形的几何关系可知咬入深度h为

| $ h=\frac{b}{(\tan \alpha+\tan \beta)}=c F_{\mathrm{b}} /\left[\left(\frac{1}{\cos \alpha}+\frac{1}{\cos \beta}\right) L \sigma_{\mathrm{s}}\right] \text { 。} $ | (5) |

由于板牙齿咬入管道的深度较小,可以把它对管道外壁的破坏模式看做板牙齿作为刀具360°刨削管件表面金属层,根据机械加工工艺手册[13],刨削力计算公式为

| $ F=c_{\mathrm{F}} \cdot a_{\mathrm{p}}^{x_{\mathrm{F}}} \cdot f^{y_{\mathrm{F}}} \cdot k_{\mathrm{F}}。$ | (6) |

式中:F为刨削力;cF为取决于工件材料和刨削条件的系数;ap为刨削深度,即齿咬入深度h;f为刨削宽度即齿长L;xF为ap的指数;yF为f的指数;kF为当实际加工条件与求得的经验公式不符时,各种因素对刨削力的修正系数。假设锁紧机构的轴向承载力就是多齿同时慢速刨削管件表面的刨削力F,根据文献[13]取xF=1.0、yF=1.0,并把齿的咬入深度h和齿长L代入,则式(6)可以简化为

| $ F=c_{\mathrm{F}} \cdot h \cdot L \cdot k_{\mathrm{F}}。$ | (7) |

需要说明的是式(7)计算的F是单齿承载力。

通过模型试验来测试多种规格锁紧机构的轴向承载力,求出承载力公式(7)的主要系数并进行对比分析。

3 锁紧机构轴向承载力测试装置设置和测试方法 3.1 试验装置及锁紧机构结构参数通常全结构型管卡的两端各有一个锁紧机构,为了方便测试,试验装置只设计了一端的锁紧机构,如图 5所示,该装置包括壳体、管件、加载管件、锁紧机构(内板牙和外板牙)以及锁紧加载构件(顶进法兰、顶进螺栓、螺栓张紧器)。

|

((1.壳体Housing;2.顶进法兰Jacking flange;3.顶进螺母Jacking nut;4.螺栓张紧器Bolt tensioner;5.顶进螺栓Jacking bolt;6.加载管件Pipe for loading;7.外板牙Driver;8.内板牙Grip;9.管件Pipe)) 图 5 板牙式锁紧机构轴向承载力的测试装置 Fig. 5 Device for testing the axial capacity of driver-grip locking mechanism |

选择323.9 mm API X56管材作为试验管件,管件尺寸Φ为325 mm×14 mm(外径×壁厚);内板牙和外板牙的材料为35CrMo,内板牙表面渗氮硬度HRC55-60;壳体和顶进法兰是一个整体结构,内板牙和外板牙是与实际管卡一样的两瓣结构。

考虑实际管件的不圆度问题,内板牙齿顶距离管件表面的径向距离设计为3.5 mm(见图 5),内板牙上交错开槽,以便于其径向运动咬住管件,槽口宽度8 mm,内板牙零件图如图 6所示。内板牙的加工采用数控精车,在渗氮过程采用真空渗氮减少热处理变形以保证制造精度。关键部件的材料力学参数如表 1所示。

|

((A-A:旋转剖视Rotate section view; D: 基准面Datum plane. 单位Unit: mm)) 图 6 内板牙零件图 Fig. 6 Part drawing of grip |

|

|

表 1 关键部件的力学参数 Table 1 Mechanical parameters of key components |

关于锁紧机构的结构形式,对国外219.1 mm机械连接器的测绘,得到其内板牙的齿间距为4.5 mm;另外考虑到323.9 mm管道管卡的板牙齿间距将更大,将其定为6 mm,因此将齿间距定为4.5和6 mm两种。前期对板牙及板牙齿的优化设计[14]得到了80°齿顶角的最优齿顶角;另外对国外219.1 mm机械连接器的测绘,其齿顶角为90°,因此齿顶角定为80°(前、后角分别为15°,65°)和90°(前、后角分别为20°,70°)两种。试验锁紧机构参数如表 2所示。利用这个试验装置,可以测试不同结构参数的锁紧机构在不同锁紧荷载压力下的轴向承载力。

|

|

表 2 试验锁紧机构的结构参数 Table 2 Structural parameters of the test locking mechanism |

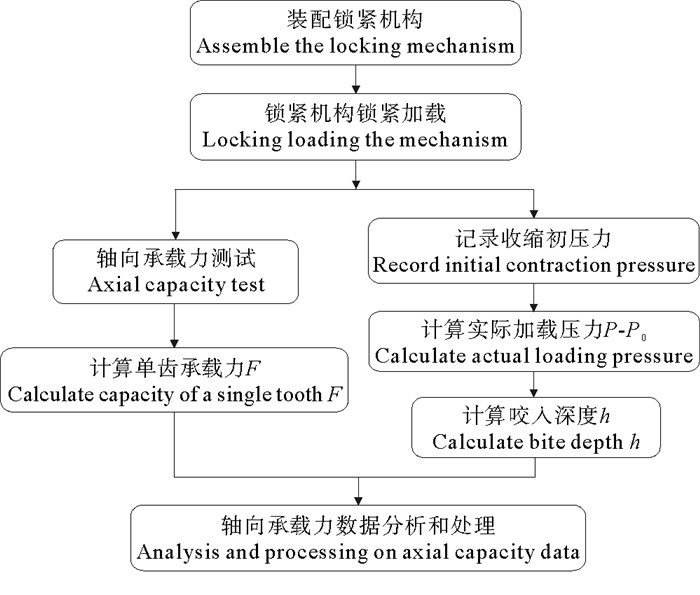

主要分为三个步骤:首先要将锁紧机构进行装配和锁紧加载并记录加载压力和收缩初压力;其次将锁紧机构装置放置于压力机上进行轴向承载力测试记录轴向承载力,最后把测试完成后的装置进行拆解以便更换管件、变化锁紧加载压力再次进行轴向承载力测试。

装配时要保证壳体和管件水平放置,管件处于壳体中心,然后将内、外板牙配合一起吊入壳体与管件的间隙。锁紧机构装配完成后安装并连接螺栓张紧器,由于一圈有8个顶进螺栓,采用8个螺栓张紧器同时加载,使用的是英国TENTEC的1-1/8”液压张紧器,锁紧加载情况如图 7所示。按表 2中每种结构形式的锁紧机构参数进行锁紧加载,加载压力P即张紧器油源压力均设置为4种压力值即20、40、60和80 MPa。进行锁紧加载时,由于内板牙齿顶与管件之间有3.5 mm的距离(见图 5),需要一定的初压力P0使内板牙径向收缩到其齿顶,使接触到管件,而这部分初压力并不参与板牙齿对管件表面的咬入作用,测试时在锁紧操作初期观察顶进法兰与壳体距离H(见图 5)的变化。根据计算发现:在板牙齿顶接触到管件之前,H变化约15 mm;在板牙齿开始咬入管件后,H变化很小(< 0.2 mm)。加压过程中观察H变化由快速到基本不变的时刻记录初压力P0,其范围在5~10 MPa之间。锁紧实际加压是加载压力P与内板牙收缩初压力P0之差。

|

图 7 锁紧机构装置的锁紧加载过程 Fig. 7 Locking loading process of the locking mechanism device |

把完成锁紧的锁紧机构装置放置于压力机上进行轴向承载力测试,采用的压力机是济南三越测试仪器有限公司的SYWY-5000型压剪试验机,测试情况如图 8所示。把测试装置放于压力机两个压盘之间,通过压缩加载管件使得管件向下运动。设置压力机:将管件轴向向下顶进10 mm(对应6 mm齿间距)或8 mm(对应4.5 mm齿间距);设加载速度为1.2 mm/min;出现的力峰值即为轴向承载力。然后根据测试的实际加压和轴向承载力进行数据分析和处理。

|

图 8 锁紧机构装置的轴向承载力测试 Fig. 8 Test on the axial capacity of locking mechanism device |

锁紧机构装置拆解时首先使用螺栓张紧器拆解顶进螺母和顶进法兰,拧下顶进螺栓,然后把剩下的装置放置于线切割机上把管件轴向切割成三瓣,取出内、外板牙及管件进行观测分析。试验测试原理及流程整理如图 9所示。

|

图 9 试验原理及流程图 Fig. 9 Test principle and flow |

试验装置拆解后发现锁紧机构内板牙的齿完好无损,而管件的外表面被板牙齿挤毁并刮削下一层金属,图 10是管件表面的破坏情况。因此判断失效模式为管件表面金属层被板牙齿挤毁并刮削破坏。

|

图 10 装置拆解后管件表面的破坏情况 Fig. 10 Surface damage of pipe after the device disassembly |

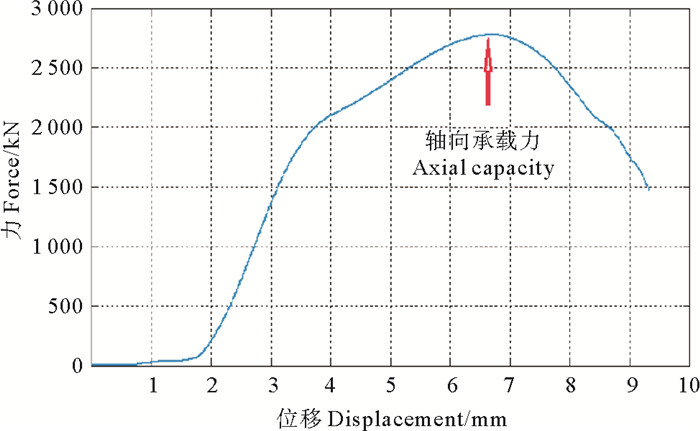

经过分析比对后发现每组锁紧机构承载力测试的力-位移关系曲线变化规律基本相似,类似钢筋拉伸的破坏曲线。以下取楔形角13°、齿间距6 mm、齿顶角80°的锁紧机构在锁紧加载压力P为60 MPa情况下的力-位移曲线如图 11所示。

|

图 11 锁紧机构轴向承载力测试的典型力-位移曲线 Fig. 11 Typical force displacement curve of test on the axial capacity of locking mechanism |

在初期由于压力机压盘与试验装置存在缝隙和对中偏差,会有一小段压紧过程,大约1~2 mm。此后顶出力会迅速增长,进入斜率较大的线性变化段,这一阶段是板牙齿挤毁管道表面过程,然后进入类似屈服阶段的变化,曲线斜率变小,顶出力的增长速度会较之前变缓慢,这一阶段是由于挤毁累积的铁屑层增加到一定厚度开始被板牙齿刮起而造成的。随着再推进一段行程后,实际推进距离接近板牙齿间距,顶出力达到最大值,即为本组锁紧机构的轴向承载力,此时铁屑层被刮断,随后顶出力随着位移的增大而迅速减小。

4.2 单齿的咬入深度与轴向承载力数据为了方便不同结构参数锁紧机构的承载性能比较,计算了每组试验单个齿的咬入深度h和轴向承载力F,如表 3所示。

|

|

表 3 锁紧机构单齿的咬入深度与轴向承载力 Table 3 Bite depth and axial capacity of a single tooth for the locking mechanism |

表 3中首先通过式(2)获得推力Q(式(2)中的紧张器推力系数m为1.462×10-2 m2);其次通过式(1)、(3)计算单个齿对管道外壁的咬入力Fb(式(1)中的摩擦系数f1取0.1,f2取0.2);然后通过式(5)计算咬入深度h;最后通过轴向承载力除以齿数n获得单齿承载力F。

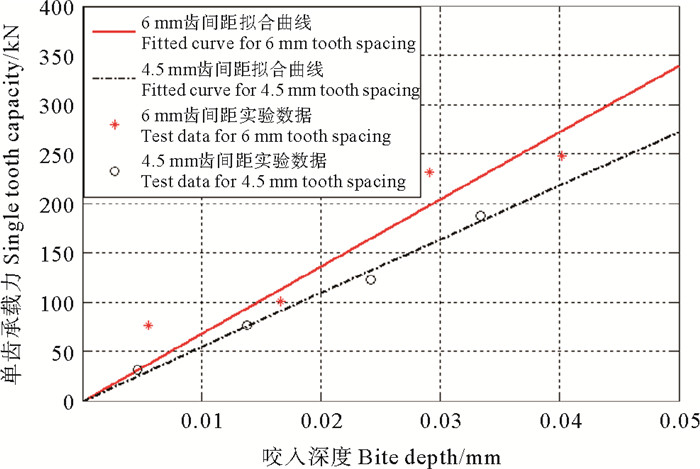

5 不同结构参数锁紧机构的单齿轴向承载力公式分析根据2.3节假设的单齿承载力与咬入深度的关系,将式(7)进行参数拟合。表 2中所有内板牙的齿长一样,取齿长L=332π-12×8=947(mm),跟据管材和板牙的强度,查询文献[13],获取工件材料和刨削条件的系数cF为2 100 N/mm2,则代入式(7)变换为:

| $ F=1\;989 k_{\mathrm{F}} h。$ | (8) |

利用表 3的数据采用最小二乘法拟合求得对应表 3编号1~4规格锁紧机构轴向承载力修正系数kF分别为3.41、2.74、3.48和3.31。得到的修正系数kF均远大于1,主要是因为承载力测试时的加载速度很小(1.2 mm/min),远小于刨削的切削速度,因此求得的kF均很大。

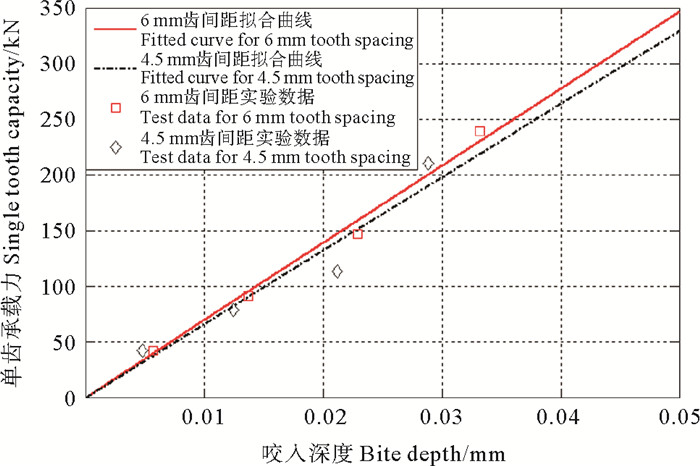

5.1 内板牙齿间距对单齿轴向承载力的影响分析图 12是齿顶角80°锁紧机构不同齿间距下的单齿承载力,可以看出同一咬入深度下,齿间距越大的锁紧机构单齿承载力越大。

|

图 12 齿顶角80°锁紧机构不同齿间距下的单齿承载力 Fig. 12 Capacity of a single tooth for locking mechanism with 80° tooth apex angle and different tooth spacings |

图 13是齿顶角90°锁紧机构不同齿间距下的单齿承载力,仍可以看出齿间距越大的锁紧机构单齿承载力越大,但不是很明显。

|

图 13 齿顶角90°锁紧机构不同齿间距下的单齿承载力 Fig. 13 Capacity of a single tooth for locking mechanism with 90° tooth apex angle and different tooth spacings |

这种现象可以通过锁紧机构失效模式进行解释,板牙挤毁管道表面过程中,由于行程较长,6 mm齿间距挤毁累积的铁屑层厚度要大于4.5 mm齿间距,因此6 mm齿间距锁紧机构最后刮削切断的力要偏大一些。

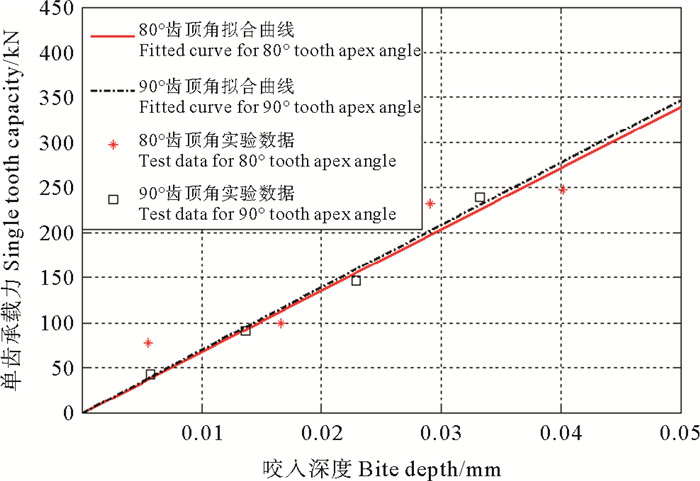

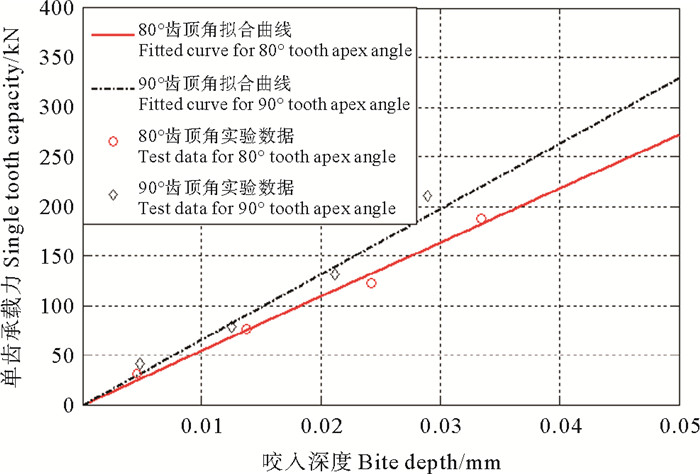

5.2 内板牙齿顶角对单齿轴向承载力的影响分析图 14是齿间距6 mm锁紧机构不同齿顶角下的单齿承载力,可以看出同一咬入深度下,90°齿顶角的锁紧机构单齿承载力比80°齿顶角的稍大。图 15是齿间距4.5 mm锁紧机构不同齿顶角下的单齿承载力,可以看出90°齿顶角的锁紧机构单齿承载力比80°齿顶角的要大。这一现象可以通过刀具切削前角的影响做一解释,从切削角度看90°齿顶角的切削前角为-20°,小于80°齿顶角的切削前角-15°,因此其切削阻力偏大一些而导致90°齿顶角锁紧机构承载力偏大。

|

图 14 齿间距6 mm锁紧机构不同齿顶角下的单齿承载力 Fig. 14 Capacity of a single tooth for locking mechanism with 6 mm tooth spacing and different tooth apex angles |

|

图 15 齿间距4.5 mm锁紧机构不同齿顶角下的单齿承载力 Fig. 15 Capacity of a single tooth for locking mechanism with 4.5 mm tooth spacing and different tooth apex angles |

(1) 揭示并分析了锁紧机构的内板牙齿挤毁管道表面并刮断累积金属屑层的失效模式。

(2) 得到了4种规格的板牙式锁紧机构单齿轴向承载力的经验公式。

(3) 同一咬入深度下,对于相同齿顶角的板牙式锁紧机构,齿间距越大的单齿承载力越大;对于相同齿间距的板牙式锁紧机构,90°齿顶角的单齿承载力比80°齿顶角的要大。

| [1] |

王宏安. 海底油气管道水下维修技术综述[J]. 科技创新与应用, 2016(8): 143-144. Wang H A. Overview of underwater maintenance technology for submarine oil and gas pipeline[J]. Technology Innovation Application, 2016(8): 143-144. (  0) 0) |

| [2] |

杜少则, 张政, 梁建兴. 探究海底管道维修方法[J]. 城市建设理论研究, 2013, 29(1): 142-144. Du S Z, Zhang Z, Liang J X. Exploring the methods of repairing submarine pipelines[J]. Theoretical Research in Urban Construction, 2013, 29(1): 142-144. (  0) 0) |

| [3] |

刘楚, 王佐强, 韩长安. 海底管道事故类型及维修方法综述[J]. 中国石油和化工标准与质量, 2012, 33(15): 254-255. Liu C, Wang Z Q, Han C A. Summary of accident types and maintenance methods of submarine pipeline[J]. China Petroleum and Chemical Standard and Quality, 2012, 33(15): 254-255. DOI:10.3969/j.issn.1673-4076.2012.15.219 (  0) 0) |

| [4] |

侯涛, 安国亭. 海底管道损伤的原因分析及修复[J]. 中国海洋平台, 2002, 17(4): 37-39. Hou T, An G T. Cause analysis and repairing of damaged submarine pipeline[J]. China Offshore Platform, 2002, 17(4): 37-39. DOI:10.3969/j.issn.1001-4500.2002.04.010 (  0) 0) |

| [5] |

赵福臣, 张家辉, 马金林, 等. 海底管道维修更换技术及工程应用[J]. 中国造船, 2015, 56(增2): 390-393. Zhao F C, Zhang J H, Ma J L, et al. Technology in replacement of subsea pipeline maintenance and project application[J]. Shipbuilding of China, 2015, 56(Sup 2): 390-393. (  0) 0) |

| [6] |

马肇援. 海底管道维修技术设备[J]. 油气田地面工程, 2001, 20(3): 11-13. Ma Z Y. Subsea pipeline maintenance technology and equipment[J]. Oil-Gasfield Surface Engineering, 2001, 20(3): 11-13. (  0) 0) |

| [7] |

赵兵杰, 朱宏武, 唐德渝. 海底油气管道夹具维修技术[J]. 海洋工程, 2013, 31(3): 95-100. Zhao B J, Zhu H W, Tang D Y. The clamp repair technology of subsea oil and gas pipeline[J]. The Ocean Engineering, 2013, 31(3): 95-100. (  0) 0) |

| [8] |

任跃龙, 杜应军, 张宏强. 机械管卡在海底管道维抢修中的应用[J]. 化工装备技术, 2020, 41(1): 61-64. Ren Y L, Du Y J, Zhang H Q. Application of mechanical pipe band in submarine pipeline maintenance[J]. Chemical Equipment Technology, 2020, 41(1): 61-64. (  0) 0) |

| [9] |

Vagata A, Reid B J, Galletti R, et al. Diverless special operation[C]//Proceedings of Offshore Technology Conference. Houston, Texas: Offshore Technology Conference, 2011.

(  0) 0) |

| [10] |

Keijser E, Bo P, Robles M, Mota H. Innovative method for creating new deepwater tie-in points on existing pipeline system, using proven pipeline repair equipment[C]//Proceedings of Offshore Technology Conference. Rio de Janeiro, Brazil: Offshore Technology Conference, 2011.

(  0) 0) |

| [11] |

艾夏禹. 海底管道封堵管卡锁紧机构设计方法的研究[D]. 青岛: 中国海洋大学, 2019. Ai X Y. Research on Design Method of Locking Mechanism of Clamp for Submarine Pipeline[D]. Qingdao: Ocean University of China, 2019. (  0) 0) |

| [12] |

Shi X, Ai X Y, Zhang Z. Test on the tooth spacing coefficient for locking mechanism of full structure clamp[C]//Proceedings of the Thirtieth International Society of Offshore and Polar Engineers Conference. Shanghai: The International Society of Offshore and Polar Engineers, 2020: 3345-3351.

(  0) 0) |

| [13] |

王先逵. 机械加工工艺手册[M]. 北京: 机械工业出版社, 2006. Wang X K. Machining Process Manual[M]. Beijing: China Machine Press, 2006. (  0) 0) |

| [14] |

Ai X Y, Shi X, Zhang Z. The parameters optimization of the clamp locking mechanism[C]//Proceedings of the 7th International Conference on Energy and Environmental Protection. Shenzheng, International Conference on Energy and Environmental Protection, 2018: 1029-1037.

(  0) 0) |

2023, Vol. 53

2023, Vol. 53