随着现代数值处理技术的不断发展,对印制电路板(Printed Circuit Board,PCB)起绝缘支撑和互连导通作用的传统覆铜箔层压板(Copper Clad Laminate,简称覆铜板CCL)已不能满足电子工业不断高速发展的技术要求,其使用的频率和温度越来越高,除了高速化、数字化、超薄化、小型化、绿色化、无卤化、无磷化、无铅化、阻燃性、耐离子迁移性、紫外光屏蔽、低膨胀性等功能性要求外,印制电路板正在向高密度互连、积层多层、IC封装安装以及高频微波的方向发展[1-3]。近年来,氰酸酯树脂及其改性体的高耐热性和低介电性越来越受到电子行业的高度重视[4-6]。本文采用高性能双酚A型氰酸酯树脂(CE)为基体,掺杂纳米二氧化硅(nano-SiO2)形成氰酸酯基纳米复合材料胶液,探讨了CE/nano-SiO2型覆铜板制造过程中的热压工艺条件。

1、实验 (1.1) 原材料及预处理双酚A型氰酸酯树脂(CE):工业品,白色颗粒,纯度98.2%,分子量278,熔点79℃,密度1.114 g/cm3,中国航空工业济南特种结构研究所,预处理见文献[7];纳米二氧化硅(nano-SiO2):工业品,粒径20~40 nm,浙江弘崴材料科技股份有限公司,预处理和表面处理见文献[7];硅烷偶联剂KH-560:分析纯,纯度98.0%,湖北荆州江汉精细化学品公司;丙酮:分析纯,沈阳化学试剂厂;7628#玻璃布(E-玻璃纤维):工业品,凤翔县玻璃纤维有限责任公司,预处理见文献[7];电解铜箔:厚度35 μm,含铜量99.8%,九江德福电子材料有限公司,实验前按文献[8]进行预处理。

(1.2) 主要仪器设备KQ-300DE超声波分散器:昆山市超声仪器有限公司;101A-1鼓风干燥箱:上海市实验仪器总厂;DZF-6050A恒温真空干燥箱:北京中兴伟业仪器有限公司;FJ-200均质机:上海分析仪器厂;WSM-10kN电子万能试验机:长春市智能仪器设备有限公司;250KN平板硫化机:江都市明珠试验机械厂。

(1.3) 胶液的制备在干燥容器中加入配方量CE和nano-SiO2搅拌均匀,放入预热至120℃恒温真空干燥箱中,120℃/20 min熔融,冷却至50℃取出;加入剪切量丙酮,均质机剪切40 s消除纳米团聚现象,放入预热至120℃恒温真空干燥箱中,120℃/80 min进行熟化预聚,冷却至50℃取出;加入配方量丙酮和氰酸酯树脂量0.000 1倍的有机锡催化剂,所制胶液密封备用。

(1.4) 黏结片(半固化片)的制备将浸胶器加热至40℃,加入备用胶液预热3 min后进行玻璃布浸胶,浸胶工艺40℃/4 min,取出后室温下悬挂10 min初步晾干,放入恒温真空干燥箱中170℃/50 min预固化处理,自然冷却至50℃取出,100℃/20 min烘干备用。

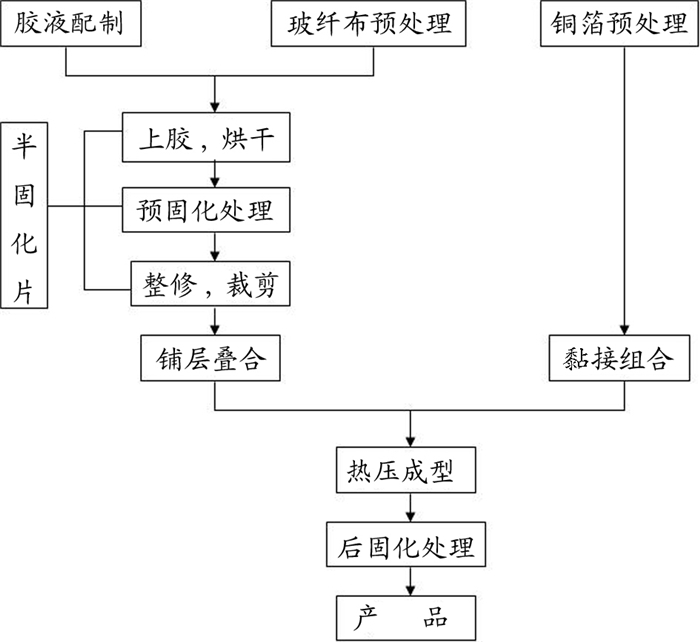

(1.5) 覆铜板的制造工艺流程传统环氧基覆铜板(FR-4)由环氧树脂、E-玻纤布和电解铜箔3种主要材料构成,将增强材料浸以树脂胶黏剂,通过干燥、裁剪、叠合成坯料,然后覆上铜箔,用钢板作模具在热压机中经高温高压成型加工而成,可分解为配胶、上胶、胶片与铜箔叠合、热压成型四大步。参考FR-4覆铜板的生产过程[3],CE/nano-SiO2覆铜板的制造工艺流程如图 1所示。

|

图 1 CE/nano-SiO2覆铜板的制造过程 |

参考IPC-4101/71,采用剥拉法,分别测定3块250 mm×10 mm覆铜板试样的剥离强度(N/mm),结果取测量平均值。根据要求,将覆铜板一端的铜箔剥开,放在电子万能试验机上,垂直剥起,剥离长度100 mm,记录负荷值。剥离强度等于最小加载负荷/剥离带的测试宽度。试验条件:125℃/10 s,剥离速度600 mm/min。

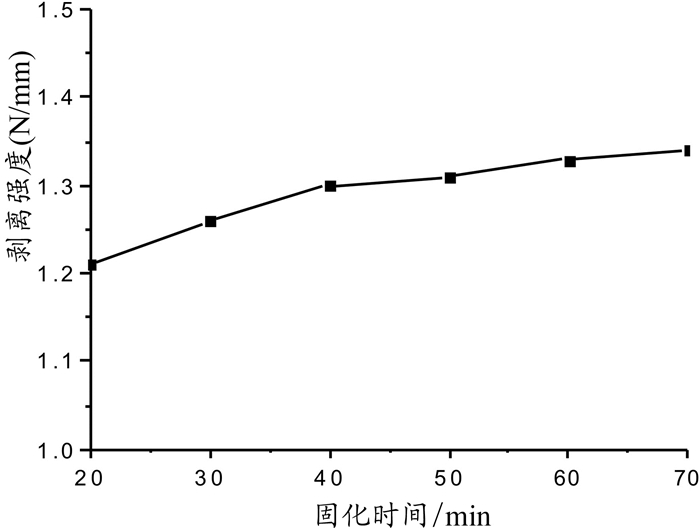

2、结果与讨论 (2.1) 固化时间对覆铜板剥离强度的影响对于氰酸酯基纳米复合材料,根据浇铸体研究经验[7-9],CE/nano-SiO2覆铜板热压成型过程中除了固化温度和固化时间的分段选择外,后固化时间、后固化温度以及固化和后固化处理过程中层压压力的确定是关键。参考浇铸体固化工艺[9],图 2给出的是在固化末点200℃/8 MPa时CE/nano-SiO2覆铜板热压成型过程中固化时间对覆铜板剥离强度的Origin变化曲线。从图 2中可以看出,在固化时间20~70 min范围内,随着固化时间的延长,覆铜板的剥离强度相对较快升高后随之缓慢增大,在40 min时出现了一个转折点,说明在此之前固化时间对覆铜板剥离强度的影响比较大,之后影响比较小。这意味着氰酸酯树脂在200℃时的固化过程中,在转折点之前交联密度增加较快,之后增加缓慢。从试验结果来看,其转折点40 min应是CE/nano-SiO2覆铜板在热压过程中200℃/8 MPa时的适宜固化时间。

|

图 2 覆铜板的剥离强度与固化时间的关系 |

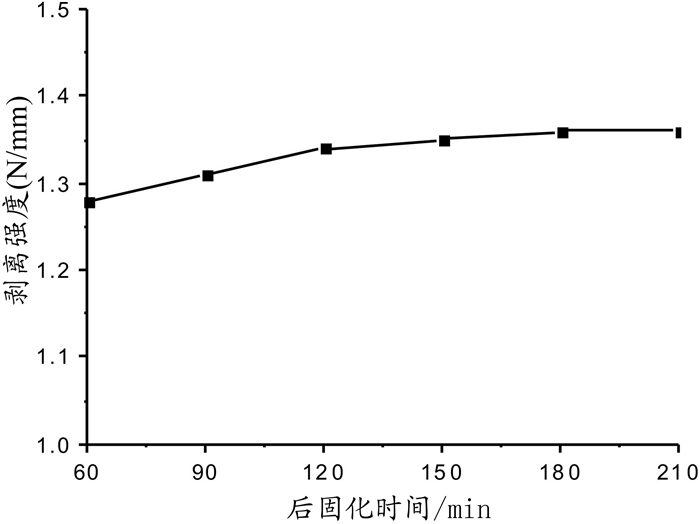

图 3给出的是后固化处理220℃/8 MPa时CE/nano-SiO2覆铜板热压成型过程中,后固化时间对覆铜板剥离强度的Origin变化曲线。从图 3明显可以看出,出现了与图 2类似的变化态势,在后固化时间60~210 min范围内,随着后固化时间的延长,覆铜板的剥离强度先相对迅速升高后随之缓慢增大,在120 min时出现了一个转折点,说明在此之前,后固化时间对覆铜板剥离强度的影响比较大,之后影响比较小。同样,这一现象意味着在220℃时的后固化过程中,在120 min转折点之前氰酸酯树脂聚合过程中交联密度的增加很快,但在此之后交联固化的速度减慢。从试验结果来看,其转折点120 min应是CE/nano-SiO2覆铜板在热压过程中后固化处理220℃/8 MPa时的适宜后固化时间。

|

图 3 覆铜板的剥离强度与后固化时间的关系 |

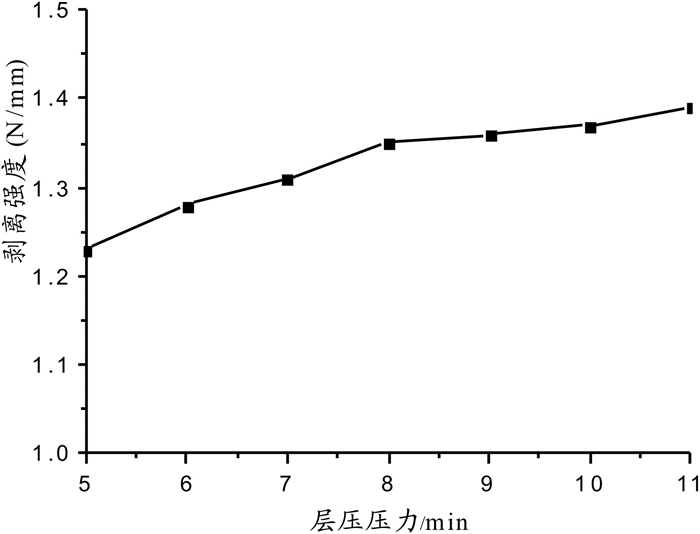

图 4给出的是200℃固化处理和220℃后固化处理时CE/nano-SiO2覆铜板热压成型过程中,层压压力对覆铜板剥离强度的Origin变化曲线。与图 2和图 3曲线变化态势相类似,层压压力在5~11 MPa范围内,随着层压压力的增大,覆铜板的剥离强度先相对较快升高后随之缓慢增大,在8 MPa时出现了一个转折点,说明层压压力变化对覆铜板的剥离强度在增压前期有较大的增高影响,在8 MPa后影响随之减小。因为覆铜板的剥离强度不仅与CE树脂的固化程度有关,还与热压成型过程中施加的压力大小有关,在氰酸酯树脂交联固化和施加压力的共同作用下,随着热压成型过程的推进,覆铜板的剥离强度就会自然出现一个转折点。从试验结果来看,其转折点8 MPa应是CE/nano-SiO2覆铜板在热压过程中200℃固化处理和220℃后固化处理时的适宜层压压力。

|

图 4 覆铜板的剥离强度与层压压力的关系 |

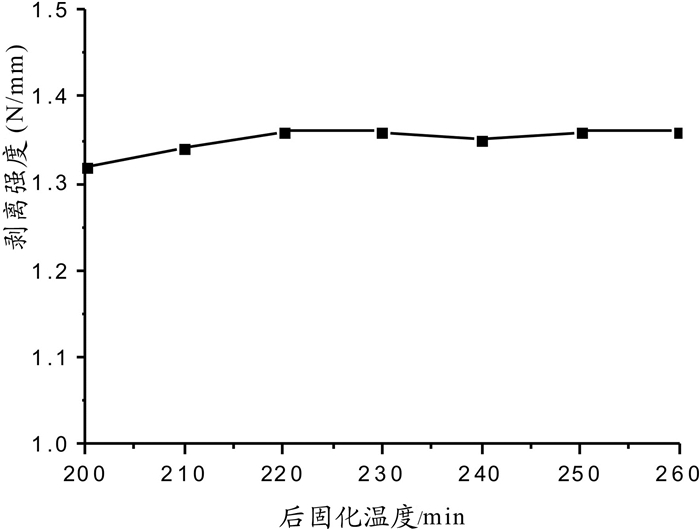

图 5给出的是200℃~260℃/8 MPa/120 min后固化处理时CE/nano-SiO2覆铜板热压成型过程中后固化温度对覆铜板剥离强度的Origin变化曲线。与图 2至图 4曲线变化态势截然不同,在200℃~260℃范围内,随着后固化温度的不断增高,覆铜板的剥离强度先缓慢升高后出现了一个近似的平台,近似平台出现在220℃之后,说明在220℃之前后固化温度的升高对覆铜板剥离强度有一定的增大影响,在220℃之后后固化温度的升高对覆铜板剥离强度的影响则不大。这一现象与CE树脂的固化性质有关。在平台出现之前,随着后固化温度的升高,氰酸酯树脂在该点的固化交联密度不断增大,树脂与玻璃布以及与电解铜箔的粘接强度也在不断增强,所以覆铜板的剥离强度就缓慢升高。当氰酸酯树脂在该点的固化交联密度达到饱和状态之后,由于在该点之后氰酸酯树脂再没有了固化交联现象,所以在固化树脂未从玻璃态向粘弹态转化之前,随着后固化温度的不断升高,覆铜板的剥离强度就会出现一个相对不变的平台。因此,从试验结果来看,出现平台时的220℃应是CE/nano-SiO2覆铜板在热压过程中8 MPa/120 min后固化处理时的适宜后固化温度。

|

图 5 覆铜板的剥离强度与后固化温度的关系 |

(1)通过测试分析覆铜板剥离强度与固化时间、后固化时间以及层压压力之间的曲线变化态势,发现CE/nano-SiO2覆铜板在热压200℃时固化时间为40 min,220℃时后固化时间为120 min,热压固化和后固化时压力保持8 MPa为宜。

(2)通过测试分析覆铜板剥离强度与后固化温度之间的曲线变化态势,发现随着后固化温度的不断升高,覆铜板剥离强度在220℃之后出现了一个近似平台,所以CE/nano-SiO2覆铜板在热压过程中8 MPa/120 min后固化处理时的适宜后固化温度应为220℃。

| [1] | 张艳华. 波谱法在覆铜板及印制电路板研究中的应用[J]. 印制电路信息, 2015(6): 50–54. |

| [2] | 张洪文. 低介电常数低介质损耗PCB基材[J]. 覆铜板资讯, 2012(5): 25–31. |

| [3] | 辜信实, 曾耀德, 李志光. 高频覆铜板的开发[J]. 覆铜板资讯, 2015(4): 30–32. |

| [4] | 焦剑, 赵莉珍, 汪雷, 等. 具有低介电常数的CE/POSS-MPS复合材料的结构与性能[J]. 工程塑料应用, 2015, 43(10): 1–6. |

| [5] | 潘翠红, 王新庆, 梁恒亮, 等. 耐高温低介电氰酸酯树脂及其复合材料的制备和性能研究[J]. 航空制造技术, 2014(15): 65–67. |

| [6] | 杨延风, 张学军. 氰酸酯树脂与环氧树脂催化共聚研究[J]. 化工新型材料, 2015, 43(6): 208–210. |

| [7] | 张文根, 张学英. 预聚时间对CE/nano-SiO2型粘结片性能的影响[J]. 渭南师范学院学报, 2015, 30(14): 40–43. |

| [8] | 唐忠鹏, 刘扬, 陈平, 等. 高频传输用环氧基印制电路基板的研究[J]. 纤维复合材料, 2003(4): 30–33. |

| [9] | 张文根, 张学英, 祝保林, 等. 纳米二氧化硅的表面处理对纳米二氧化硅改性氰酸酯树脂摩擦学性能的影响[J]. 摩擦学学报, 2009, 29(3): 288–292. |

2016, Vol. 31

2016, Vol. 31