2. 陕西省煤基低碳醇工程研究中心,陕西 渭南 714099

2. Coal Based Higher Alcohol Engineering Research Center of Shaanxi Province,Weinan 714099,China

碳/碳(C/C)复合材料是20世纪60年代后期发展起来的一种新型高温结构材料。它是以碳纤维为增强相的碳基复合材料。该种材料比重轻, 理论密度为2.2 g/cm3, 具有碳材料所具有的热性能, 如低热膨胀系数、高热导率、高气化温度和良好的热震性能的同时, 在高温下还具有优异的力学性能, 如高比强度、良好的断裂韧性和耐磨性能。其强度随温度的增加不降反升的性能, 使得其成为最有发展前途的高技术新材料之一。实验证明, 没有做抗氧化处理的碳/碳复合材料在370℃的含氧气氛中就可以慢慢被氧化, 而且材料的氧化速率随着温度的升高而迅速增大, 因此, 在高温含有氧气的环境中使用时将会导致严重的后果[1]。所以研究碳/碳复合材料的高温氧化机理成为碳/碳复合材料作为高温结构材料应用的关键环节。随着碳/碳复合材料的广泛应用, 特别是在高温下的应用, 研究和分析其氧化机理愈来愈受到重视。

本文在对碳/碳复合材料陶瓷涂层研究现状分析的基础上, 对无涂层及带有涂层的碳/碳复合材料的高温氧化行为进行了分析和讨论, 以期为研究碳/碳复合材料高温下的氧化问题提供参考和借鉴。

1、无涂层碳/碳复合材料的氧化 (1.1) 无涂层碳/碳复合材料氧化的研究现状分析就碳/碳复合材料的化学本质而言, 其由一种化学元素C组成。在没有涂层保护的情况下, 在空气中, 大约370℃就可以发生氧化反应生成一氧化碳或二氧化碳。

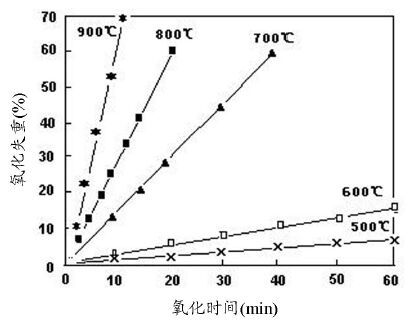

蔡大勇等研究了加压焙烧法制备的短纤维碳/碳复合材料的氧化动力学过程。[2]实验结果表明, 在500℃~900℃温度范围内, 短纤维增强碳/碳复合材料的氧化速率随着温度的升高而升高,在一定的温度下, 短碳纤维增强的碳/碳复合材料的氧化失重与氧化时间呈现线性关系, 碳/碳复合材料的氧化过程在973 K以上时, 为氧气扩散过程所控制的过程, 其氧化反应的活化能为99.2 kJ/mol;在973 K以下时, 为化学反应动力学控制阶段, 其氧化反应的活化能为69.1 kJ/mol。整个过程Arrhenius曲线的转折点为700℃。碳/碳复合材料的氧化动力学曲线和氧化过程的Arrhenius曲线详见图 1和图 2。

|

图 1 碳/碳复合材料的氧化动力学曲线 |

|

图 2 氧化过程的Arrhenius曲线 |

罗瑞盈对用快速CVD制备的碳/碳复合材料的氧化动力学过程进行了研究[3], 结果发现, 碳/碳复合材料氧化过程的Arrhenius曲线是由折点为700℃的两条直线组成, 折点相对应的氧化表观活化能分别为80 kJ/mol和121 kJ/mol。碳/碳复合材料的氧化是从材料原有的空隙缺陷处开始的, 碳纤维和基体碳同时被氧化, 最后剩下的是碳纤维骨架以及周围分布极不均匀、多孔状的沉积碳。氧化过程在600℃~800℃温度范围内, 碳/碳复合材料的氧化失重与氧化时间呈线性关系。温度低于700℃时, 为化学动力学控制阶段;高于700℃时, 为扩散过程控制阶段。

王世驹等对由三维正交编织的碳纤维和浸渍碳基体构成的碳/碳复合材料的氧化行为进行了研究[4], 结果发现, 碳/碳复合材料的氧化是先从浸渍碳开始的。当浸渍碳被氧化侵蚀后, 碳纤维在高温下才开始发生氧化, 氧化反应从纤维侧表面开始, 并逐渐向纤维的芯部深入, 一些微量杂质的存在对氧化反应有催化作用。随着氧化温度的升高, 碳/碳复合材料的氧化速率迅速增大, 在高温下, 碳/碳复合材料的氧化损失率与时间近似呈直线关系。

综上所述, 在没有涂层碳/碳复合材料的氧化过程中, 碳/碳复合材料的氧化失重与氧化时间呈线性关系。

(1.2) 氧化过程碳/碳复合材料是碳纤维增强碳基复合材料, 是一种多孔性的材料。在碳/碳复合材料的基体内部存在许多孔穴缺陷, 使得材料内部产生了许多内表面。这些内表面及其棱角的边缘具有较低的表面自由能, 对氧气分子的吸附和反应能力比较强, 这些缺陷就成了氧化反应的活化点。当碳/碳复合材料被氧化时, 空气介质中的氧气被吸附到材料表面, 并通过复合材料的空隙向材料内部扩散, 氧化反应是以碳/碳复合材料的缺陷为活性中心, 并在杂质微粒(Na、S、K、Mg)的催化下发生反应的, 反应生成了气体CO和CO2。氧化反应的最后, 生产的气体从碳/碳复合材料的表面脱附。实验表明, 碳/碳复合材料的氧化侵蚀易发生在纤维/界面的高能区域, 即纤维和基体界面的边沿点和多孔处, 逐渐伸延到各向异性碳、各向同性碳、纤维的侧表面和末端, 最后是纤维芯部的氧化。

(1.3) 氧化机理分析没有涂层碳/碳复合材料的氧化过程实际上包括两个方面, 一是氧气的扩散, 二是氧气和碳/碳复合材料的氧化反应。

当氧化温度较低时, 碳/碳复合材料和氧气的化学反应速度较慢, 并低于氧气向碳/碳复合材料内部的扩散速度, 成为氧化反应的控制过程。根据化学反应动力学规律, 这时碳/碳复合材料的氧化由氧化反应速率控制。反应速率V=dW/dt=kCo2Cc, k为反应速度常数, Co2为反应点的氧浓度, Cc

当材料的氧化温度继续升高时, 化学反应速率加大, 这时氧气的扩散过程速度较慢, 成为碳/碳复合材料氧气反应的控制过程。这时, dW/dt=(Cg-Cr)/δ·Df, Cg为氧气在气流中的浓度, Cr为氧气在材料外表面的浓度, δ为边界层厚度, Df为其扩散系数。由于Cg、Cr、δ、Df都和材料的表面积无关, 可以看成常数, 因此同样可以得出:W=K·t, 即材料的氧化失重与氧化时间也呈正比关系。

因此, 无涂层的碳/碳复合材料的氧化机制可以分为低温时的反应控制和高温时的扩散控制两个过程。但是, 无论材料的氧化过程是由化学反应速度所控制, 还是由气体的扩散过程所控制, 碳/碳复合材料氧化过程中, 材料的氧化失重和氧化时间都呈正比关系, 而且材料的氧化速率随着反应气体流量的增加而迅速增大。碳/碳复合材料被氧化时, 氧化过程由化学反应控制向扩散控制的转变温度因碳素材料的不同有较大的变化, 一般大约在700℃左右。这一结论是和实验的结果相符合的。

2、带有涂层碳/碳复合材料的氧化 (2.1) 涂层碳/碳复合材料氧化的研究现状分析李贺军等综述了C/C复合材料高温抗氧化技术在玻璃涂层、金属涂层、陶瓷涂层和复合涂层等体系方面的研究现状, 总结了C/C复合材料高温抗氧化涂层在传统制备工艺的改善以及新方法的开发等方面取得的研究成果,并提出了C/C复合材料高温抗氧化涂层在当前研究中存在的问题和今后的发展方向。[5]焦更生等用涂刷法制备了具有SiC内涂层的Y2O3-ZrO2-Al2O3复合抗氧化涂层, 对制备涂层的各种影响因素进行了研究, 并分析了该涂层的高温氧化机理。[6]

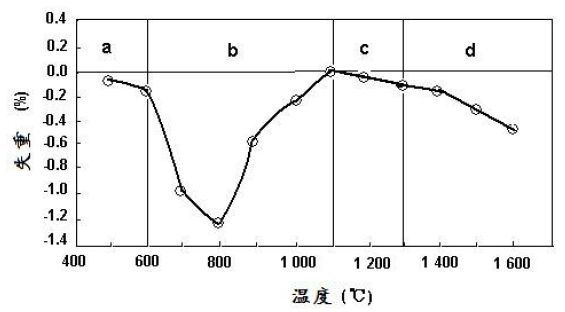

曾燮榕等人研究了MoSi2-SiC复相陶瓷涂层的碳/碳复合材料的高温氧化过程, 结果发现, 涂层碳/碳复合材料的氧化动力学曲线可以用抛物线规律表征, 材料的氧化过程是一个受氧气在涂层中扩散速率控制的一个反应过程。[7]在材料氧化实验的整个温度范围内, 氧化过程的Arrhenius曲线并不是一条直线, 而是由两段斜率不同的直线构成的折线, 折线的折点温度为1 520 ℃。由直线斜率计算得出的氧化激活能分别为88 kJ/mol和117 kJ/mol。从材料的氧化过程分析, 氧化激活能的变化反映了材料氧化机理的改变。分析表明, MoSi2-SiC复相陶瓷涂层的碳/碳复合材料的氧化过程分别受氧气在SiO2中的扩散和在涂层晶界、缺陷等处的扩散所控制, 使得该涂层在包括1 650 ℃的整个氧化实验温度范围内, 能对碳/碳复合材料起到十分有效的保护作用。该材料的氧化动力学曲线和氧化过程的Arrhenius曲线详见图 3和图 4。

成来飞等对三层涂层碳/碳复合材的氧化行为进行的研究表明[8]:涂层的裂纹愈合温度大约是1 250 ℃。从400℃~1 250℃(低于400℃, 无氧化发生), 基体的氧化主要是氧通过涂层裂纹扩散所控制;从1 250℃~1 700℃, 涂层的氧化主要受氧通过外涂层的扩散所控制。低于700 ℃时, 氧化反应受氧气通过涂层裂纹扩散所控制, 其活化能为28 kcal/mol。从700℃~1 250℃, 氧化反应的控制过程比较复杂, 这时既有氧气在涂层裂纹处的扩散过程, 也存在涂层氧化后的玻璃相的愈合以及玻璃相愈合后氧气在新相中的扩散过程。从1 250℃~1 550℃, 氧气在外涂层的扩散是控制过程, 活化能是125 Kcal/mol。从1 550℃~1 700℃, 氧气在内涂层的扩散是控制过程, 活化能是276 Kcal/mol。

黄剑锋等用原位形成法制备的硅酸铱外涂层[9], 其氧化可分为三个区间:非氧化区A(小于400℃), 裂纹扩散氧化区B(400℃~1 250℃), 涂层扩散氧化区C(大于1 250℃)。

|

图 3 碳/碳复合材料的氧化动力学曲线 |

|

图 4 氧化过程的Arrhenius曲线 |

在500℃~800℃的温度范围, 氧化服从直线变化规律, 其氧化激活能为99.6 kJ/mol, 它的氧化是一个受氧在晶界和缺陷处扩散控制的过程。

在800℃~1 300℃的温度范围, 氧化失重呈降低的趋势, 受到氧在裂纹中的扩散、涂层玻璃的愈合以及愈合后氧在玻璃中的体扩散等过程制约, 氧化失重与温度之间不符合Arrhenius关系。

在1 300℃~1 600℃的温度范围内, 氧化服从抛物线变化规律, 其氧化激活能为116.4 kJ/mol, 它的氧化是一个受氧通过致密的硅酸盐玻璃涂层的体扩散控制过程, 说明涂层对基体的保护本质上是由于玻璃相的密封而保护, 这时涂层有最佳的防护效果。碳/碳复合材料在整个温度范围内失重和温度的关系详见图 5。

|

图 5 碳/碳复合材料在整个温度范围内失重和温度的关系 |

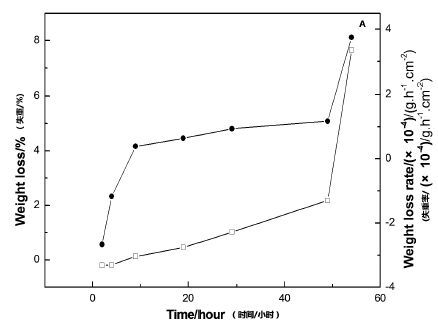

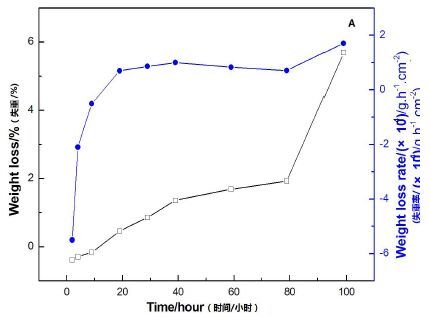

焦更生等通过高温等温氧化实验, 对自制的SiC-MoSi2-(Ti0.8Mo0.2)Si2复相单层陶瓷涂层及多层涂层碳/碳复合材料的氧化机理进行了研究。[10]实验结果表明, 无论是单层涂层还是多层涂层, 带有涂层的碳/碳复合材料的等温氧化过程可以分为四个阶段。在氧化初期, 温度较低, 涂层表面慢慢开始被氧化, 氧化过程是一个受氧气和涂层化学反应所控制的化学过程, 氧化失重测定表现为氧化后的增重;在涂层的氧化中期, 涂层的氧化过程是一个受玻璃质的形成速度和蒸发速度所控制的反应过程, 表现为缓慢的氧化失重, 氧化失重和时间的关系呈直线型;在涂层的氧化后期, 涂层上有裂纹的形成和愈合过程, 涂层的深部被氧化, 因此材料就表现为较快的氧化失重;最后, 涂层碳/碳复合材料的涂层被局部破坏,出现贯穿性裂纹, 部分基体也被氧化, 氧化失重表现为快速上升。一次包埋和二次包埋涂层的碳/碳复合材料在1 500℃下的静态抗氧化实验的氧化曲线见图 6和图 7。

由以上讨论可以看出, 带有涂层的碳/碳复合材料的氧化过程是一个比较复杂的过程, 材料的氧化失重与氧化时间不是简单的线性关系。

|

图 6 一次涂层C/C复合材料的氧化曲线 |

|

图 7 二次涂层C/C复合材料下的氧化曲线 |

从以上带有涂层的碳/碳复合材料的氧化过程看, 影响涂层碳/碳重量变化与温度关系的因素有:(1) 低温时, 由于涂层的存在, 氧通过涂层裂纹扩散引起的氧化失重, 这一失重往往比较小。(2) 温度升高时, 涂层裂纹愈合。小于裂纹愈合温度, 裂纹未愈合, 氧化失重直线增大。大于该温度, 裂纹开始愈合, 氧化失重逐渐减小。因此会在氧化失重—时间图上出现一个最大的氧化失重点。(3) 氧通过涂层氧化层或玻璃层扩散引起的氧化失重。这时由于涂层的存在, 氧在氧化层或其氧化后生成的玻璃层中的扩散速率往往很小, 因此引起的氧化失重也较小, 说明涂层可以起到有效的保护作用。(4) 界面气相反应引起的氧化失重。这时氧气已经通过涂层到达涂层和基体的界面, 涂层已经不能起到有效的保护作用, 因此, 随着温度的升高和时间的延长, 氧化失重迅速增大。带有涂层的碳/碳复合材料的氧化速率取决于以上氧化步骤中速率最慢的一步。

当氧化温度较低时, 带有涂层碳/碳复合材料由于涂层的存在, 氧气通过涂层的速度成为制约其氧化的关键步骤, 其氧化过程通常受过程(1) 控制, 它的氧化是一个受氧气在晶界和缺陷处扩散控制的过程, 因此, 氧化失重与时间的关系曲线为直线型变化规律。

当氧化反应温度逐渐升高时, 这时存在着氧气在涂层裂纹处的扩散, 同时, 也存在涂层上高温反应生成的玻璃相的愈合以及愈合后氧气在新相中的扩散过程, 因此过程(2) 往往比较复杂, 氧化失重与时间的关系比较复杂, 氧化失重和温度往往不符合Arrhenius公式。

当带有涂层的碳/碳复合材料的氧化温度大于涂层裂纹愈合温度后, 这时在涂层表面已经形成了致密的玻璃涂层, 因此材料的氧化受氧气在致密的玻璃涂层中的扩散所控制(3) 。如果涂层能起到有效的保护作用, 则氧化过程就应服从抛物线规律, 氧化失重与时间的关系曲线为抛物线型;如果涂层不能起到有效的保护作用, 则氧化失重与时间的关系曲线为直线型。

3、结论通过对无涂层和涂层碳/碳复合材料的氧化过程分析, 可以得出以下结论:

(1) 无涂层碳/碳复合材料的氧化机制可分为低温反应控制过程和高温扩散控制过程两种机制。无论是氧化过程由反应速度所控制, 还是由扩散过程所控制, 碳/碳复合材料的氧化失重与氧化时间都呈现正比关系, 氧化速率随反应气体流量的增加而提高。

(2) 带有涂层的碳/碳复合材料的氧化机制可分为三种情况:

1) 当材料的氧化温度较低时, 带有涂层碳/碳复合材料的氧化过程是一个受氧气在晶界和缺陷处扩散控制的过程, 碳/碳复合材料的氧化失重与时间的关系曲线为直线型变化规律。

2) 当氧化反应温度升高时, 这时氧气在涂层的裂纹处有扩散, 也存在涂层上玻璃相的愈合以及愈合后氧气在新相中的扩散, 碳/碳复合材料的氧化失重与时间的关系复杂, 氧化失重和温度往往不符合Arrhenius公式。

3) 当材料的氧化温度大于涂层裂纹愈合温度后, 这时在涂层上已经形成致密的玻璃涂层保护层, 因此带有涂层的碳/碳复合材料的氧化受氧气在致密的玻璃涂层中的扩散所控制。如果涂层能起到有效的保护作用, 则氧化失重与时间的关系曲线为抛物线型;如果涂层不能起到有效的保护作用, 则氧化失重与时间的关系曲线为直线型。

| [1] | 杨鑫, 黄启忠, 苏哲安, 等. C/C复合材料的高温抗氧化防护研究进展[J]. 宇航材料工艺, 2014, 44(1): 1–15. |

| [2] | 蔡大勇, 于栋利, 何巨龙, 等. 碳/碳复合材料的氧化动力学研究[J]. 炭素, 2000(1): 9–11. |

| [3] | 罗瑞盈. 碳/碳复合材料氧化及其防护性能研究[J]. 材料工程, 2000, 36(8): 7–10. |

| [4] | 王世驹, 安宏艳, 陈渝眉, 等. 碳/碳复合材料氧化行为的研究[J]. 兵器材料科学与工程, 1999, 22(4): 36–40. |

| [5] | 李贺军, 薛晖, 付前刚, 等. C/C复合材料高温抗氧化涂层的研究现状与展望[J]. 无机材料学报, 2010, 25(4): 337–343. |

| [6] | 焦更生, 卢国锋, 李贺军. C/C-SiC复合材料抗氧化Y2O3-ZrO2-Al2O3复合涂层的影响因素及其高温氧化机理分析[J]. 材料保护, 2014, 47(7): 9–11. |

| [7] | 曾燮榕, 李贺军, 杨峥. 碳/碳复合材料表面MoSi2-SiC复相陶瓷涂层及其抗氧化机制[J]. 硅酸盐学报, 1999, 27(1): 1–9. |

| [8] | Laifei Cheng, Yongdong Xu, Litong Zhang, et al. Oxidation behavior of carbon-carbon composites with a three-layer coating from room temperature to 1700℃[J]. Carbon, 1999, 37: 977–981. DOI:10.1016/S0008-6223(98)00293-0 |

| [9] | Huang J-F, Li H-J, Zeng X-R, et al. A new SiC/yttrium silicate/glass multi-layer oxidation protective coating for carbon/carbon composites[J]. Carbon, 2004, 42: 2356–2359. DOI:10.1016/j.carbon.2004.05.005 |

| [10] | 焦更生, 李贺军, 李克智, 等. 涂层碳/碳复合材料氧化机理的研究[J]. 功能材料, 2007, 38(8): 1327–1330. |

2016, Vol. 31

2016, Vol. 31