与常规单向双向模压成型技术相比,冷等静压技术作为一种新型成型工艺,在特种元件制造方面具有自身的优点:(1) 工艺采用多向均匀油压,成品密度高,一般要比常规成型合金元件的密度高10个百分点左右; (2) 合金元素经过充分预混,分散均匀,合金元件各部位密度一致; (3) 可用于制备超大异型特殊工件; (4) 由于采用粉体压制,成型元件内应力小,避免了坯体开裂、分层等缺陷; (5) 模具内不需要脱模剂、润滑剂,既精简了制造工序,又可避免对压坯成型合金元件的二次污染。[1-3]

新型成型工艺能够很好地克服熔渗法制备新型复合材料的缺陷,可焊性好,膨胀系数与半导体硅、封装陶瓷相似,热匹配性能良好;复合材料基体引入的组元成分铜,自身具有高导热、导电特性,与另一组元成分钨,在“协同效应”作用下,使复合材料综合性得以改善,故该方向的研究已成为该领域研究的热点。[4-5]对于新型合金复合材料W-20Cu,相对纯钨,坯体致密度高达72.46%(坯体致密度是决定复合材料硬度、热膨胀系数和电导率的决定因素[6])。常规单向双向模压成型技术,为了达到较高的压坯体密度,需加入丁纳橡胶作为合金粉末压制改善剂,且钨骨架压制成型后,需增加预烧脱胶步骤,才能除去丁晴橡胶粉末(但预烧脱胶后,钨骨架中会有碳残留,由于残碳与铜不浸润,熔渗时坯体会产生大量影响坯体致密度的孔洞,导致坯体致密度降低),最后进行熔渗,步骤烦琐。1 550℃下烧结W骨架不仅能提高合金元件的致密度,使组元W粉难于氧化,而且可以将基体中的低价难还原氧化物及时除去,提高了合金元件的纯度,降低了杂质含量。同时还有利于提高合金元件的综合性能,同时采用冷等静压成型的压坯,其孔隙分布均匀,能够减小烧结过程中由于收缩引起的闭孔。[7]

本文以8~10 μm的钨粉为研究对象,研究了其在180~280 MPa范围内冷等静压的成型规律,确定了此粒径钨粉的双对数方程的系数, 并采用建立的方程选择了合适的工艺参数。采用高温烧结骨架和熔渗的方法制备Cu的质量分数为20 %的高性能CuW复合材料。

1 实验材料与方法实验原料:W粉(纯度≥99.9%, 粒度为8~10 μm);Cu棒(T2,GB5231—85)。

试验过程:将W粉分别装入冷等静压专用模具内,振实后采用不同的压力进行压制,压制压力分别为180、200、220、240、250、260和280 MPa,保压时间为30 s,每组实验各有4个样品(样品编号为a1、a2、a3和a4)。将在250 MPa压制的W坯放入氢气氛围烧结炉内于950℃、1 350℃、1 450℃、1 550℃、1 650℃、1 750℃、1 850℃和1 950℃保温1.5 h,烧结成W骨架,将烧结好的W骨架与熔渗用Cu棒叠加在一起放入石墨坩埚内,在1 200℃~1 400 ℃氢气气氛下熔渗3 h,去掉试样表面的Cu,即可得到CuW合金材料。

实验仪器:LDJ320/1500-300YS型冷等静压机压制W坯,在自制的气氛烧结炉内烧结W骨架和进行熔渗; BS224S型电子分析天平测量压坯密度; 7501型涡流电导仪测量电导率; HB3000型布氏硬度仪测量硬度。KY-DRX-JH金属导热系数测试仪测量热导率。

2 实验结果与分析 2.1 W粉的压制规律研究粉末冶金过程中粉末的制取、成型和烧结是合金元件成型的三大步骤。从某种程度来讲,第二步对粉末冶金技术的发展起了决定作用[8-9]。虽然用冷等静压压制W粉的技术已被采用了较长时间,但是随着粉末的进一步细化,对粒度范围较小的W粉压制还未见精确的数据报道。

钨粉的压制压力与压坯密度如表 1所示,其中:压坯密度是通过阿基米德排水法以及公式(1) 计算得到的。

| 表 1 油压压力与W坯致密度关系 |

| $\rho = \frac{{{m_1} \times {\rho _0}}}{{{m_2} - {m_3}}}$ | (1) |

其中:m1是空气中合金元件质量(g), m2是空气中合金元件加表层黄油质量(g),m3是浸渍液体中表面涂油后合金元件质量(g),ρ0是浸渍液体的密度(g/cm3,试验温度下),ρ是试样的体积密度(g/cm3)。

关于冷等静压的相关理论,从加压时合金粉体应变的大幅度变化及合金粉体的非线性弹滞体特征两个方面考虑,黄培云教授给出了双对数压制理论公式[10]:

| $\lg \ln \frac{{\rho ({\rho _m} - {\rho _0})}}{{{\rho _0}({\rho _m} - \rho )}} = {\rm{n}}\lg P - \lg M。$ | (2) |

其中:ρ0指压坯原始密度(g/cm3),ρ指压坯密度(g/cm3),ρm指致密金属密度(g/cm3);P指油压压力(100 MPa);n指硬化指数倒数,n=1时无硬化现象。n值越大,则表征合金粉末油压过程中越易硬化;反之则相反。M指压制模量(100 MPa),M值越大,表征合金粉末越难压制成型;反之,则越容易压制成型。

后期,(2) 式被继续修正。(2) 式中虽然M、P的量纲一致,但不同合金粉末的M、n值各不相同,所以,不同合金粉末M的量纲也各有差异,难以比较。但若以(3) 式表示,则转化为新的数模[10]:

| $P + {\tau _1}\frac{{dP}}{{dt}} = M{(\varepsilon + {\tau _2}\frac{{d\varepsilon }}{{dt}})^m}。$ | (3) |

在等静压

| $\varepsilon = {\varepsilon _0}{e^{ - \frac{1}{{{\tau _2}}}}} + {\left( {\frac{P}{M}} \right)^{\frac{1}{m}}}\left( {1 - {e^{ - \frac{1}{{{\tau _2}}}}}} \right)。$ | (4) |

在充分弛豫情况下,

| ${e^{ - \frac{1}{{{\tau _2}}}}} = 0,$ | (5) |

| $\varepsilon = {\left( {\frac{P}{M}} \right)^{\frac{1}{m}}}$ | (6) |

其中:ε=

对(6) 式两边同时取对数, 并应用自然应变概念后,可得(7) 式:

| $m\lg \ln \frac{{\rho ({\rho _m} - {\rho _0})}}{{{\rho _0}({\rho _m} - \rho )}} = \lg P - \lg M。$ | (7) |

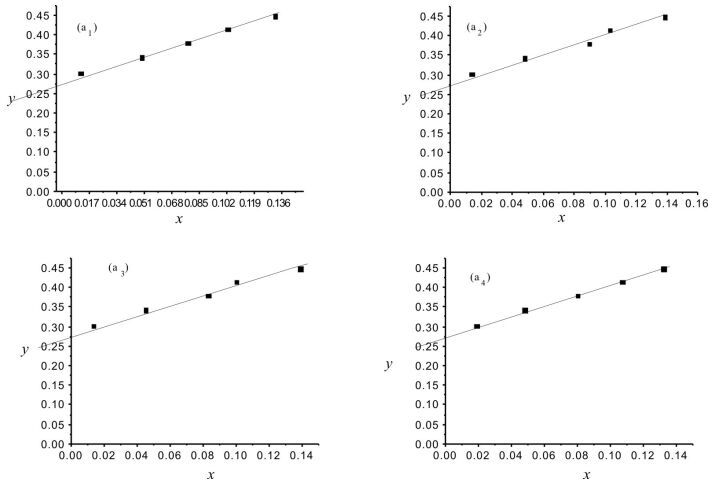

结果如图 1所示。由此可知,金属W粉(8~10 μm)以新工艺成型时,合金压坯致密度与油压压力大小二者关系满足双对数关系,符合黄培云教授的双对数压制理论,可以该理论作为指导。

|

图 1

金属W粉油压压力与合金致密度关系 |

以黄培云理论[6]可以求出其方程y=kx+b,经计算a1对应的方程为y=1.415x+0.270 0,a2对应的方程为y=1.312x+0.265 7,a3对应的方程为y=1.397x+0.265 0,a4对应的方程为y=1.294x+0.286 8,对于k取平均值k0=1.355,b取平均值b0=0.271 9,则对应的双对数方程中m为1.355,M为1.870×108 Pa,M值较大。故此8~10 μm对应的双对数方程为:

| $\lg P = 1.355\lg \ln \frac{{2.167\rho }}{{19.32 - \rho }} + 0.271{\rm{ }}9。$ | (8) |

根据上述得到的方程式,选择250 MPa下的样品(致密度为58%)进行高温骨架烧结。

2.2.1 高温烧结对熔渗动力的影响熔渗机理是指:对金属熔液具有润湿作用的金属粉末多孔体与金属熔液接触时,由于毛细力的存在,金属熔液将沿金属粉末多孔体间的孔隙流动,填充金属粉末多孔体间的孔隙,对金属粉末多孔体间的孔隙产生润湿现象。本质上来说,CuW合金复合材料是金属Cu与金属W两相形成的假合金,两相间分散不均匀,并未达到分子级别的分散,熔渗时,金属Cu在金属W骨架中的分布特性,是CuW合金复合材料性能的决定因素。

CuW合金复合材料熔渗烧结时,由毛细理论和管束理论可知,两相的润湿角θ和孔隙的毛细管当量半径是决定两相熔渗过程中熔渗动力大小的主要因素。经新工艺制备的金属W骨架,不仅毛细管当量半径较小,形成的多孔体孔隙分布均匀,在空间具备了网络结构初步特征;而且,在1 550℃下烧结时,不仅金属W颗粒表面的氧化物能被充分还原,而且一些低熔点杂质也易挥发除去,使金属W骨架与浸润Cu液间的润湿性加强,提高了熔渗动力。W骨架与Cu溶液接触后,在毛细作用力下,Cu液均匀地填充到W骨架孔隙网络中,在W金属骨架表面均匀涂渍,形成连续分布相,消除了常规成型技术因Cu相分布不均匀所造成的金属W相表面覆盖不匀的缺陷。

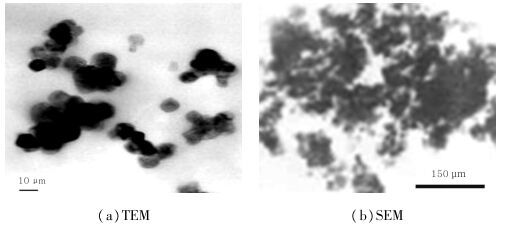

2.2.2 CuW合金的微观组织分析图 2为平均粒度为8~10 μm的W粉TEM(透射电镜)及SEM(扫描电镜)照片,初始W粉体颗粒基本为球形, 如图 2(a)所示, 有利于降低松装孔隙率,而且,即使采用表面活性剂并结合超声分散装置进行超声震荡分散,金属钨粉依然存在自然“软团聚”现象,导致松装金属W粉粒度直径分布范围发生变宽。该因素也有利于降低金属钨粉的松装孔隙率。

|

图 2 W粉的TEM及SEM照片 |

图 2(b)为烧结W骨架的形貌,由于W的再结晶温度在1 200℃左右,所以在1 550℃烧结时,颗粒边缘逐渐球形化,基本上保留了颗粒的初始形貌,烧结颈逐渐长大,发生断裂的区域主要是刚形成的烧结颈,孔洞之间的连接性较好,形成了连续的孔隙网络,如图 2(b)所示。当W骨架的烧结温度为1 550℃以上时,颗粒已经基本上连接到一起,烧结颈较大,发生断裂的区域也是烧结颈,如图 2(b)所示。根据传统的烧结理论,烧结温度处于1 350℃左右时,称为烧结的第一阶段,在该温度范围内,主要形成烧结颈,即金属W颗粒之间的原始接触点、面由物理接触发生转变,通过原子过程(成核、晶核长大等)成为烧结颈。该过程中,金属W颗粒外形基本上没有变化,此时烧结体收缩不大,密度增加较小;而在1 350℃以上烧结时为烧结第二阶段。该阶段,烧结颈附近原子的迁移性增强,开始向颗粒接合面大量迁移,产生“熔缩”现象,烧结颈部位面积增大,金属W颗粒之间由于“熔缩”作用,颗粒之间间距减小,金属W骨架内部开始形成连续的网络孔隙,空间网络结构开始形成。同时,在晶粒生长过程中,晶界越过孔隙移动,孔隙大量消失;烧结体收缩,密度和强度显著增大[11]。

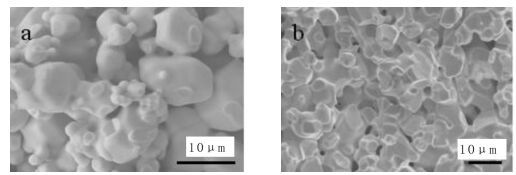

图 3为1 550℃、1 950℃烧结骨架后熔渗得到的CuW合金的SEM照片。其中:浅色相为金属W,深色相为金属Cu,由于图中Cu相沿W相边界连续地且较为均匀包裹着W相,没有富Cu区存在,且孔洞也较少,这主要是冷等静压压制压力均匀提高了压坯孔隙的均匀性。同时从图中可以发现,当骨架烧结温度低于再结晶温度时,金属W颗粒之间连结颈较小,长大的趋势很小,熔渗的金属Cu占的体积较大,说明骨架在低于再结晶温度时,基本上未发生收缩。

|

图 3 W骨架的SEM照片 (a: 1 550℃; b: 1 950℃) |

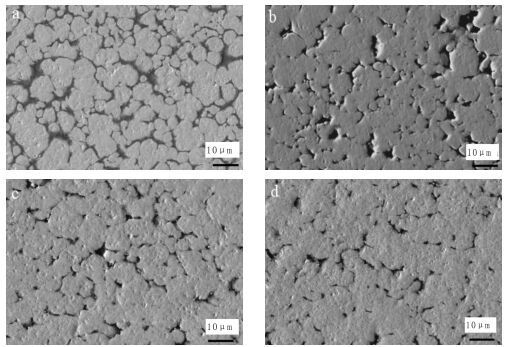

随着W骨架烧结温度的升高达到1 950℃时,由于“熔缩”加剧,金属W颗粒粒径明显增大,金属W骨架内间隙减小,颈缩迅速增长、联结,导致金属W骨架内部原本连续的间隙开始产生闭合、堵塞现象,影响金属Cu液的熔渗及有效填充,使金属Cu相在W骨架内部空隙表面无法形成均匀完整的覆盖层,最终影响CuW合金的整体性能。图 4(b)为1 550℃烧结W骨架后制得的CuW合金SEM照片,从图 4(b)中看出,合金组织均匀,几乎没有看到孔洞,Cu均匀地填充在钨颗粒之间的缝隙中,形成了连续分布的Cu网络。这是因为孔隙分布均匀且润湿性好,使熔渗时铜液均匀而迅速地渗入钨骨架,粉末颗粒间不易粘结,因此没有出现大粒径的团聚体。

|

图 4 CuW合金的SEM照片 (a: 950℃; b: 1 550℃; c: 1 850℃; d: 1 950℃) |

由实验数据可知,随着烧结温度的升高,电导率逐渐下降,当温度升高到1 550℃时,电导率为33.8%(IACS);硬度逐渐升高,且温度越高硬度变化越大,当烧结温度达到1 550℃时,硬度值(HB)为227,强度较高。电导率和硬度呈现相反的趋势,主要是由于随着骨架烧结温度的提高,压坯收缩率增加,W的烧结性能提高,孔隙度的减少使所熔渗Cu量降低,由于W骨架的烧结温度与通常的烧结温度2 300℃~2 400℃还有一定的差距,因此在烧结过程中未发现大量的闭孔。[10]

表 2为CuW合金密度随骨架烧结温度的变化。随着W金属骨架烧结温度的提高,金属骨架收缩量显著提高,宏观表现为W骨架密度随烧结温度的升高而增大。随着金属骨架密度越来越大,金属骨架内的空隙逐步减小,熔渗过程中Cu的熔渗空间逐步减小,导致随烧结温度的升高,熔渗过程中,Cu含量逐步降低。由此可知,金属W骨架烧结温度的升高导致金属W骨架致密化,提高了合金的密度和硬度,但由于此过程中Cu熔渗量减少,CuW合金的导电性能随之下降。[6]

| 表 2 CuW合金密度随骨架烧结温度的变化 |

通过调节金属W骨架的烧结温度,可以实现对于CuW合金中熔渗Cu的含量、孔隙率的调控,从而制备特定要求、特定用途的CuW合金。实验结果表明:采用250 MPa的压制压力,1 550℃烧结的W骨架通过熔渗制备的CuW合金,其含铜量为20.05%,布氏硬度达到了227,电导率为33.8%(IACS),热导率为196 W·m-1·K-1。

3 结语(1) 粒度为8~10 μm的W粉在冷等静压中压制压力与压坯密度关系完全符合双对数压制理论。粒度为8~10 μm的W粉冷等静压压制规律为:

| $\lg P = 1.355\lg \ln \frac{{2.167\rho }}{{19.32 - \rho }} + 0.271{\rm{ }}9。$ |

(2) 以8~10 μm的W粉为原材料,冷等静压压制(250 MPa)坯料,高温烧结(1 550℃)压坯获得W骨架后采用熔渗法成功制备出W-20Cu合金,其密度为15.73 g/cm3,布氏硬度达到了227 HB,电导率33.8%(IACS),热导率为196 W·m-1·K-1。

(3) 通过调节金属W骨架的烧结温度,可以实现对于CuW合金中熔渗Cu的含量、孔隙率的调控,从而制备特定要求、特定用途的CuW合金。

| [1] | 马福康. 等静压技术[M]. 北京: 冶金工业出版社, 1992: 11-14. |

| [2] | 翟东, 韦昭, 冯志芳, 等. 铜钨合金高温高压性质的第一性原理研究[J]. 物理学报, 2014, 63(20): 1–8. |

| [3] | 李锐, 陈文革, 陶文俊. 松装熔渗法制备高强高导铜钨合金[J]. 特种铸造及有色合金, 2011, 31(9): 877–880. |

| [4] | 梁淑华, 范志康. 铜钨系触头材料生产中常见缺陷及其消除办法[J]. 高压电器, 2000(3): 21–22. |

| [5] | 吴文安, 肖春林, 王刚, 等. H2气氛熔渗CuW触头材料性能的研究[J]. 电工材料, 2004(2): 7–11. |

| [6] | 杨晓红, 范志康, 梁淑华, 等. TiC对CuW触头材料组织与性能的影响[J]. 稀有金属材料与工程, 2007, 36(5): 817–821. |

| [7] | 陶应启, 王祖平, 方宁象, 等. 钨铜复合材料的制造工艺[J]. 粉末冶金技术, 2002, 20(1): 49–51. |

| [8] | 张丽英. 粉体成型力学原理[M]. 北京: 冶金工业出版社, 2003: 6-8. |

| [9] | 江崇经. 湿袋法冷等静压成型工艺[J]. 电磁避雷器, 1995(3): 14–19. |

| [10] | 黄培云. 粉末冶金原理[M]. 第2版. 北京: 冶金工业出版社, 2004: 183-190. |

| [11] | 周作平, 申小平. 粉末冶金机械零件实用技术[M]. 北京: 化学工业出版社, 2006: 290-291. |

2017, Vol. 32

2017, Vol. 32