文章信息

- 谢江辉, 尚进, 肖龙洲, 崔福浩, 雷金, 李辉, 羊慧

- XIE Jianghui, SHANG Jin, XIAO Longzhou, CUI Fuhao, LEI Jin, LI Hui, YANG Hui

- 高压气吹除压载水舱系统振动噪声仿真分析

- Simulation of vibration noise in high-pressure air blowing ballast tank

- 武汉大学学报(工学版), 2018, 51(11): 1015-1020

- Engineering Journal of Wuhan University, 2018, 51(11): 1015-1020

- http://dx.doi.org/10.14188/j.1671-8844.2018-11-013

-

文章历史

- 收稿日期: 2017-12-28

2. 武汉大学动力与机械学院,湖北 武汉 430072

2. School of Power and Mechanical Engineering, Wuhan University, Wuhan 430072, China

高压气吹除压载水舱系统是潜艇的重要操纵系统,其主要功能是使潜艇从水下状态上浮至水面状态,是潜艇在遭受破坏、舱室进水和躲避攻击等情况下最有效的避险自救措施[1].振动噪声是影响潜艇隐身性的决定因素,当管路系统振动噪声被有效抑制后,可有效提高潜艇隐身性.因此,开展潜艇高压吹除系统管路振动噪声的仿真分析,改善系统管路的振动和噪声特性具有重要意义.

目前,国内外学者对潜艇的螺旋桨噪声、水动力噪声和机械噪声的特性和控制技术进行了大量的研究.李环等[2]回顾了水下航行体表面湍流边界层、空腔振荡、空化和粗糙度等诱发水动力噪声的机理和研究进展.卢云涛等[3]仿真研究了全附体潜艇在水下的流场特性,以及潜艇的自噪声和辐射特性.江文成[4]对潜艇周围的流场进行了仿真和实验研究,并基于声类比法和声学边界元法,对流致噪声和振动噪声进行了仿真研究和对比分析.邹春平等[5]采用有限元和边界元方法,研究了船舶结构振动噪声在水下的辐射传播特性.姚耀中等[6]、俞孟萨等[7]从潜艇机械设备选用评估、设备安装、管路系统设计、隔声处理等方面评述了国内外潜艇机械噪声控制技术的研究现状和存在的问题.王艳林等[8]、李伟刚等[9]分析了潜艇管路系统在机械激励和流体激励作用下,产生湍流噪声和振动噪声的原理及声传播特性,总结了潜艇管路系统流-固耦合振动与噪声控制技术的研究现状.本文基于ANSYS Workbench和LMS Virtual.Lab流-固-声多物理场耦合仿真平台,采用有限元、边界元仿真方法,研究了潜艇高压气吹除压载水舱系统管路的振动与噪声特性,从时域和频域角度出发,分析了管路模态、振动与噪声的关系,为进一步抑制潜艇高压气吹除压载水舱系统管路振动及噪声提供参考.

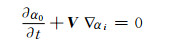

1 流-固-声耦合仿真控制方程 1.1 流体控制方程高压气吹除压载水舱系统工作时,高压空气由高压气瓶或高压气泵经输气管路进入压载水舱,实现潜艇排水上浮的目的.流体控制方程如下:

流体的容积比率方程为

(1)

(1)

其中: V是流体的速度矢量; αi是第i相流体的容积比率.αi满足以下约束:

(2)

(2)

其中,n是流体相总数.

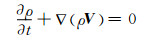

流体的连续性方程为

(3)

(3)

其中:ρ是流体的密度; t是时间.

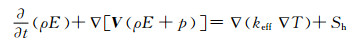

流体的能量方程为

(4)

(4)

其中:keff是有效导热系数; Sh是源项,其包含辐射的贡献及其他容积热源;E是能量;T是温度;p是压力.

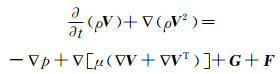

流体的动量方程为

(5)

(5)

其中: G是重力; μ是流体的动力粘性系数; F是其他外力.通过求解整个区域内单一的动量方程所得到的速度场是由各相共享的.

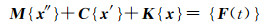

1.2 结构动力学控制方程高压气吹除压载水舱系统管路在内部高压气体的脉动压力作用下产生振动,其结构动力学问题遵循的平衡方程如下:

(6)

(6)

其中:M、C和K分别为结构动力学系统的质量矩阵、阻尼矩阵和刚度矩阵;{F(t)}是力矢量;{x′}是速度矢量;{x″}是加速度矢量[10].

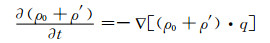

1.3 声学控制方程假设流体介质是理想的非黏性介质的情况下,可从流体的连续方程、运动方程、能量方程和物态方程推导出声学控制方程.其中,声波的连续方程为

(7)

(7)

其中:ρ0、ρ′分别是静态情况下的密度和由外界扰动引起的密度的变化量;q是单位体积的体积速度.

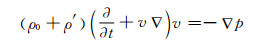

声波的运动方程为

(8)

(8)

其中:v是流体的振动速度; p为压力.

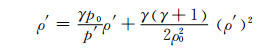

声波的物态方程为

(9)

(9)

其中:γ是气体定压比热容与定容比热容之比.

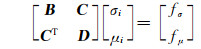

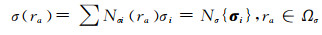

1.4 声学边界元方法间接声学边界元计算的声场是在边界元网格的两侧,需要确定边界元两侧的速度差σ和声压差μ:

(10)

(10)

其中: B、C、D是系数矩阵.

间接边界元的节点的单层势用σ函数表示:

(11)

(11)

其中,Nσi是全局形函数.

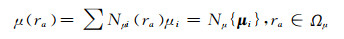

间接边界元的节点的双层势用μ函数表示:

(12)

(12)

其中,Nμi是全局形函数.

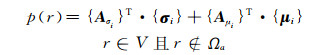

在得到间接边界元网格上的单层势和双层势之后,可以得到声场中任意点的声压为

(13)

(13)

其中,{Aσi}和{Aμi}为系数向量[11].

2 流-固-声耦合仿真流程高压气吹除压载水舱系统管路振动噪声的流-固-声耦合仿真流程如图 1所示.首先,在ANSYS Workbench中建立单向流-固耦合仿真平台,将流体作用于管道内壁面的脉动压力作为结构动力学仿真的激励,获得系统管路瞬态结构动力学特性.然后,将系统管路的振动加速度作为声学边界元仿真的边界条件,获得管路振动噪声的声压级时域响应和声压级频域响应.

|

| 图 1 流-固-声多物理场耦合仿真流程图 Fig. 1 Flowchart of fluid-solid-acoustic coupling simulation |

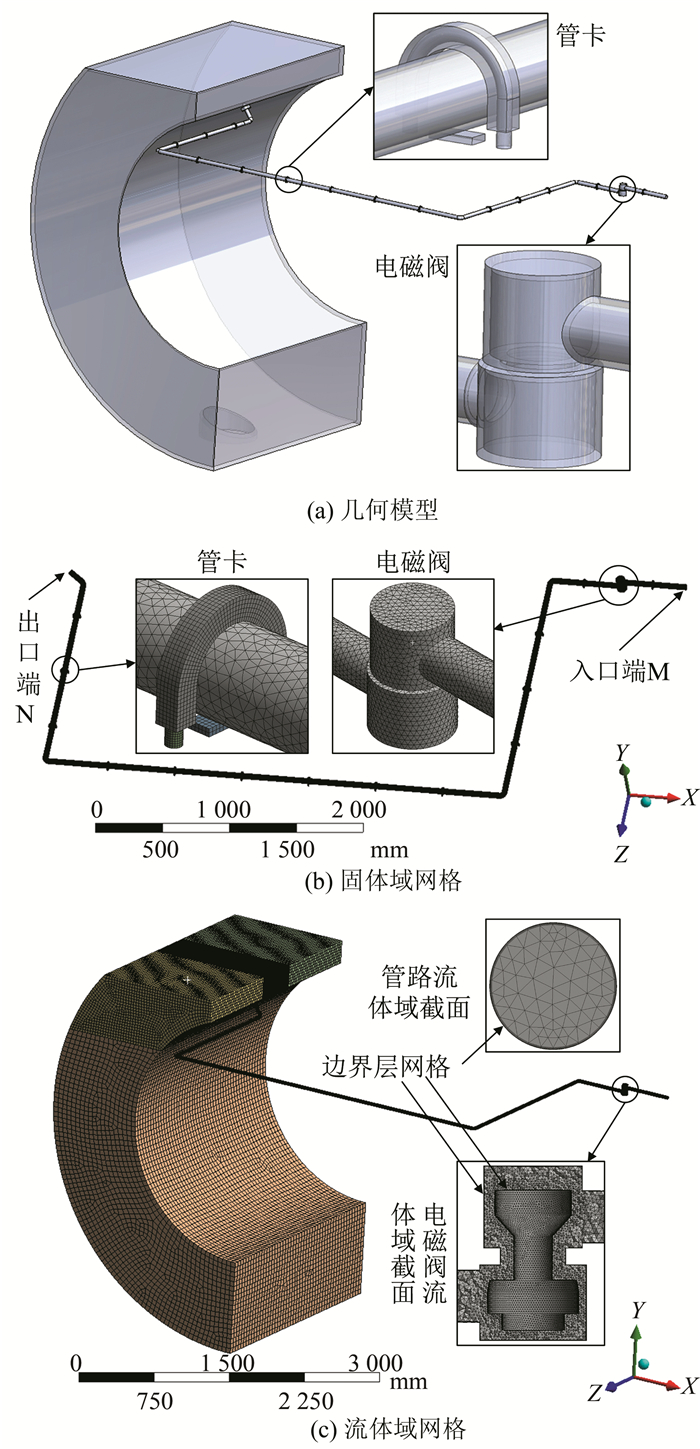

如图 2(a)所示,高压气吹除压载水舱系统包括输气管路、电磁阀、管卡和压载水舱,输气管路的壁厚为5 mm.压载水舱排水过程中,流体与水舱壁面作用较弱,仅针对系统管路的振动和噪声进行研究.系统管路的有限元模型如图 2(b)所示.高压气吹除压载水舱流场仿真有限元模型如图 2(c)所示,采用Interface技术,对流体区域进行分割,从而减少网格数量.第1层边界层网格厚度为0.1 mm,共5层,厚度增长率为1.2.固体域网格和流体域网格参数如表 1所示.

|

| 图 2 高压气吹除压载水舱系统物理模型及网格 Fig. 2 Geometry and mesh of ballast tank |

| 网格类型 | 网格数量 | 节点数量 |

| 流体域网格 | 2 850 404 | 935 336 |

| 固体域网格 | 849 860 | 1 560 206 |

在Fluent中,选择基于压力的瞬态求解器,通过VOF(Volume of Fraction)多相流模型对高压气吹除过程中压载水舱内的气液界面进行追踪,采用标准k-ε两方程模型求解流体控制方程.电磁阀处于全开,初始水舱处于满水状态,系统管路的入口压力为5 MPa,入气口管路直径为32 mm,压载水舱出口压力为0.1 MPa,出水口管路直径为500 mm.采用有限体积法对控制方程进行离散,压力求解采用Body Force Weighted算法,能量求解器采用1阶迎风算法.采用分离式解法对离散方程组进行求解,选用PISO算法解决压力-速度耦合问题.

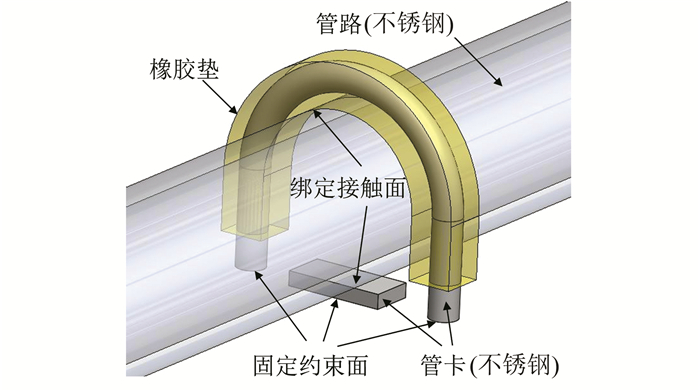

3.3 结构动力学仿真材料、约束以及载荷设置高压气吹除压载水舱系统管路和管卡的材料、约束情况如图 3所示.管路和管卡的材料均为不锈钢,管卡包裹一层聚胺酯橡胶垫,材料参数如表 2[12],出口截面和每个管卡3个底面均采用固定约束.

|

| 图 3 材料及约束示意图 Fig. 3 Sketch of material and constraint |

| 材料 | 密度/(kg·m-3) | 杨氏模量/Pa | 泊松比 |

| 不锈钢 | 7 750 | 1.93×1011 | 0.31 |

| 聚胺酯橡胶 | 1 265 | 1.0×108 | 0.49 |

基于ANSYS Workbench多物理场仿真平台,选用Mechanical APDL求解器和DIRECT直接算法进行模态分析.然后,选用Transient瞬态结构动力学模型,将高压气体的脉动压力作为管道及电磁阀内壁面的瞬时载荷,采用完全法(FULL)进行瞬态结构动力学求解,设置时间步长为5×10-4 s,计算总时长为0.25 s.

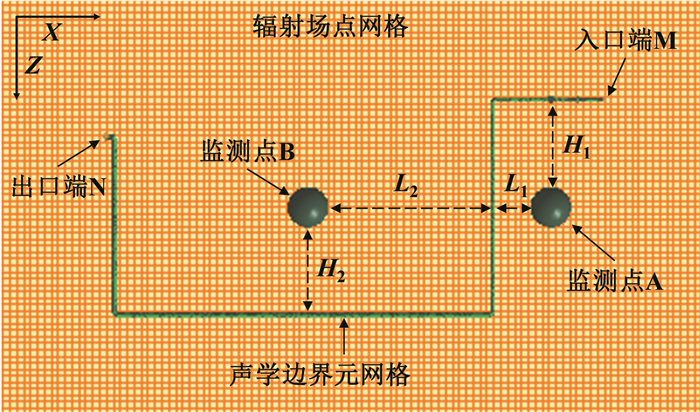

3.4 瞬态声学边界元模型基于瞬态结构动力学仿真结果,通过LMS Virtual.Lab仿真平台,对高压气吹除压载水舱系统管路的振动噪声进行瞬态声学边界元仿真分析,管路边界元网格和部分辐射场点网格如图 4所示.振动噪声辐射场尺寸为16 m×12 m,网格类型为矩形网格,网格数量为250×200.同时,在管路附近设置了2个监测点,其坐标如表 3所示.

|

| 图 4 管路声学边界元模型 Fig. 4 Acoustic boundary element model |

首先,对声学边界元网格进行前处理,设置声音传播介质为空气,设置空气密度为1.225 kg/m3,声音在空气中的传播速度为340 m/s.基于Element Maximum Distance数据映射算法,通过数据插值将瞬态振动加速度从管路有限元模型映射到声学边界元模型上;目标数据点选取半径设置为10 mm,数据点个数设置为8.设置Acceleration Panel振动加速度边界条件,使用Acoustic Transient BEM Response Analysis Case模型计算系统管路的时域振动噪声特性.初始时间段内数据光顺参数设置为0.05,弛豫时间参数设置为0,CFL时间步长参数设置为2.0.

4 计算结果与分析高压气吹除压载水舱系统管路的模态分析的前6阶固有频率与模态振型如表 4所示.

| 模态阶数 | 固有频率/Hz | 模态振型/mm |

| 1 | 67.974 | 0.238 01 |

| 2 | 127.540 | 0.174 79 |

| 3 | 137.850 | 0.203 27 |

| 4 | 151.020 | 0.159 26 |

| 5 | 157.170 | 0.171 39 |

| 6 | 162.860 | 0.195 27 |

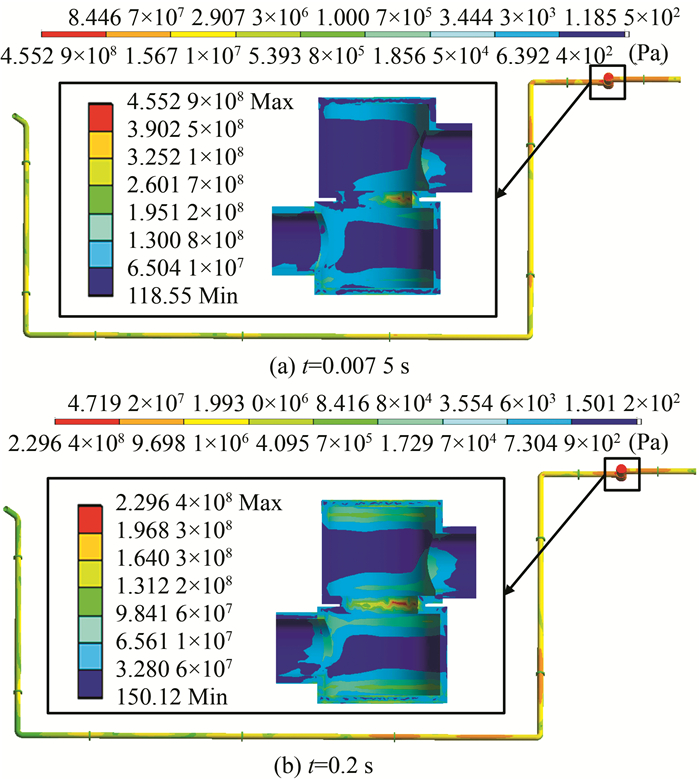

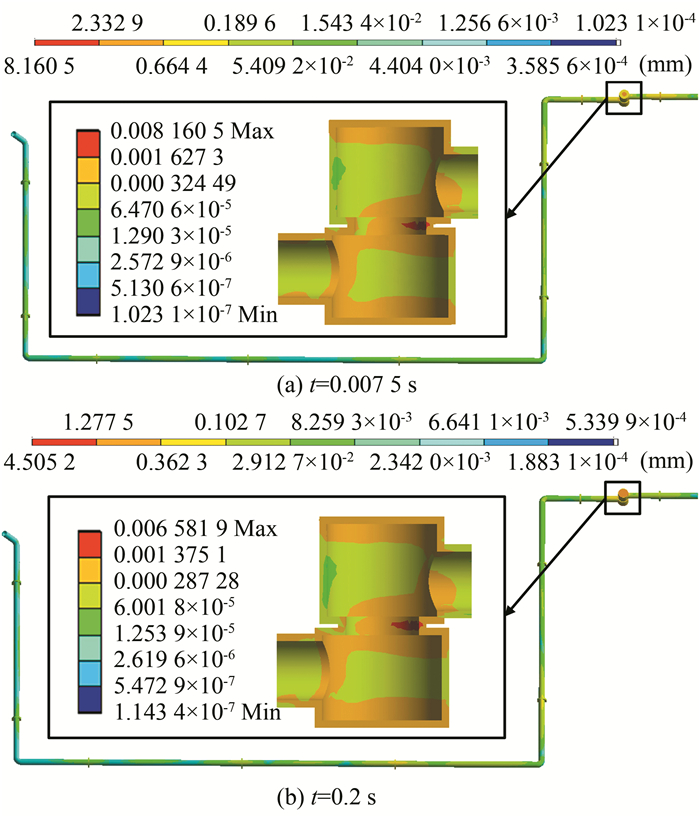

高压气吹除压载水舱系统管路瞬态结构动力学仿真结果如图 5和6所示.图 5和6分别是t=0.007 5 s和t=0.2 s时刻的管路瞬态应力和应变云图.t=0.007 5 s时高压气体刚刚吹入压载水舱,高压气与水发生剧烈冲击,系统管路处于不稳定阶段;t=0.2 s时高压气体与水的相互作用减弱,系统管路趋于平稳.由图可知,最大应力和应变主要集中在电磁阀和管卡区域,增加这些部件的强度能够有效保证工作可靠性.同时,相邻管卡间的管路振动幅度较大,减小相邻管卡的间距能够抑制管路振动.

|

| 图 5 压载水舱系统管路瞬态振动应力云图 Fig. 5 Nephograms of transient stresses of pipelines |

|

| 图 6 压载水舱系统管路瞬态振动应变云图 Fig. 6 Nephograms of transient stresses of pipelines |

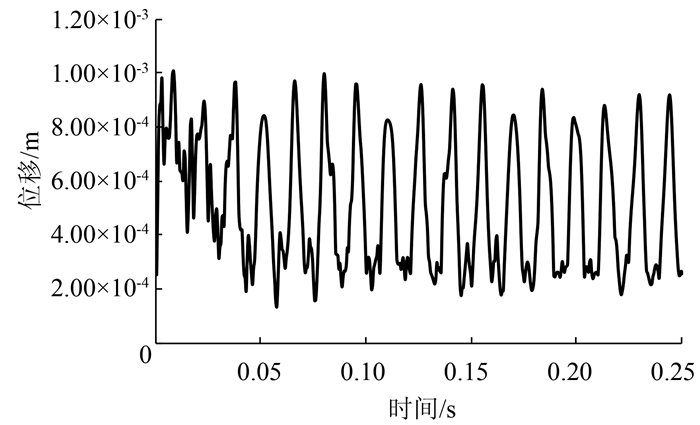

图 7为管路瞬态振动最大位移曲线,能够有效反映系统管路的瞬时振动强度.由图可知,高压气吹除系统工作的前0.03 s阶段,高压气体刚刚进入压载水舱,高压气体与水发生剧烈冲击,系统管路的最大位移幅值变化比较剧烈,管路波动频率较大.之后,高压气体在水舱内部产生压缩,高压气体与水的作用减弱,管道振动幅值和振动频率趋于平稳,最大位移幅值约为1.0 mm.

|

| 图 7 压载水舱系统管路最大位移曲线 Fig. 7 Maximum displacement curve of pipeline |

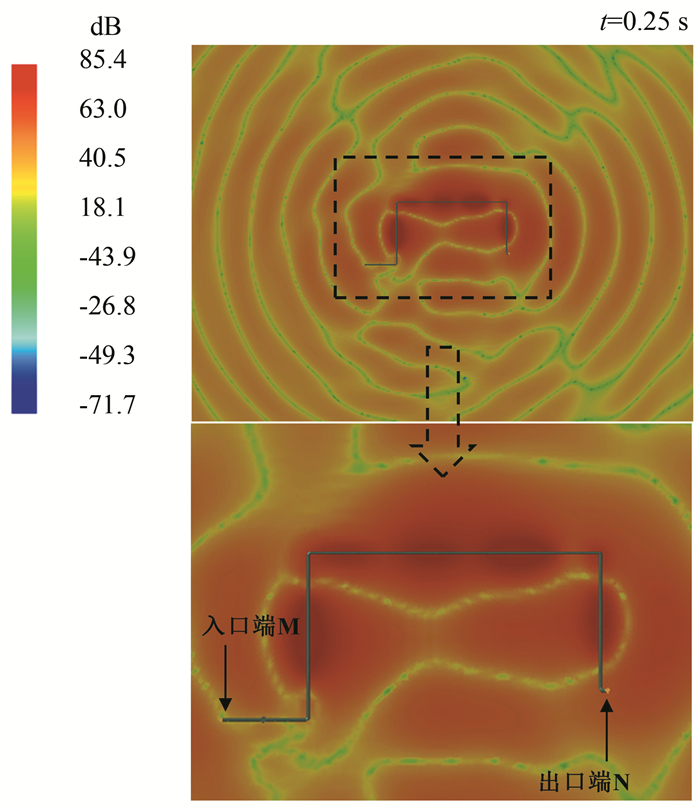

图 8为高压气吹除压载水舱系统管路振动噪声瞬态声学边界元仿真结果,给出了系统管路振动噪声随时间传播的过程.t=0.25 s时系统管路振动较为平稳,产生的振动噪声代表了正常工况下系统管路的噪声特性.由图可知,高压吹除系统管路的最大振动噪声声压级为85.4 dB,不同管路区域对振动噪声的贡献量是不同的,相邻管卡间管路段产生的振动噪声较大,这是由于相邻管卡间管路的振动较为剧烈,是管路产生振动噪声的主要原因.通过减小相邻管卡的间距从而抑制振动,能够有效地抑制振动噪声的产生.距离系统管路较近的区域声压级强度较大,声波以球面的形式向周围空间辐射,在传播过程中振动噪声声压不断衰减.

|

| 图 8 压载水舱系统管路振动噪声声压级时域云图 Fig. 8 Nephograms of time domain of sound pressure level |

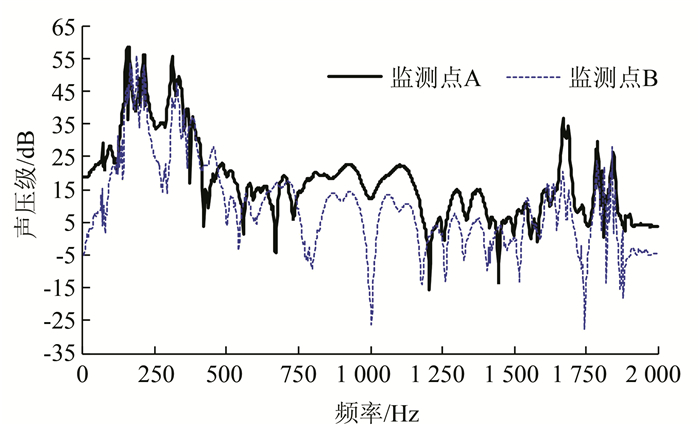

如图 9所示,将监测点A和监测点B的时域声压级结果通过快速傅立叶变换,得到监测点的声压级频率响应.由图可知,监测点A和监测点B的频率成分基本相同,是明显的中低频噪声,高能量声压主要集中在150~300 Hz.管路振动噪声高能量频率与管路前6阶固有频率接近,这表明管路的低频振动是产生振动噪声的主要根源.

|

| 图 9 压载水舱管路振动噪声声压级频率响应 Fig. 9 Frequency response of sound pressure level |

1) 基于ANSYS Workbench的流-固耦合仿真方法,能够准确地获得高压气吹除压载水舱系统在典型工况下的管路瞬态结构动力学特性.结果表明,最大应力和应变主要集中在电磁阀和管卡区域,增加这些部件的强度能够有效保证工作可靠性.同时,相邻管卡间的管路振动幅度较大,减小相邻管卡的间距从而增加对管路的约束,能够抑制管路振动.

2) 基于LMS Virtual.Lab的固-声耦合仿真方法,能够获得高压吹除系统管路振动噪声的时域和频域特性.结果表明,相邻管卡间管路的振动较为剧烈,是管路产生振动噪声的主要原因.监测点A和监测点B的频率成分是明显的中低频噪声,高能量声压主要集中在150~300 Hz.

3) 抑制高压气吹除压载水舱系统管路的振动,是降低系统工作噪声的直接途径,能有效地提高潜艇的工作舒适性和隐身性能.本文的研究为降低高压吹除系统管路振动噪声提供了有效的研究手段.

| [1] |

施生达. 潜艇操纵性[M]. 北京: 国防工业出版社, 1995: 30-45. Shi Shengda. Submarine Maneuverability[M]. Beijing: National Defense Industry Press, 1995: 30-45. |

| [2] |

李环, 刘聪尉, 吴方良, 等. 水动力噪声计算方法综述[J]. 中国舰船研究, 2016, 11(2): 72-89. Li Huan, Liu Congwei, Wu Fangliang, et al. A review of the progress for computational methods of hydrodynamic noise[J]. Chinese Journal of Ship Research, 2016, 11(2): 72-89. DOI:10.3969/j.issn.1673-3185.2016.02.011 |

| [3] |

卢云涛, 张怀新, 潘徐杰. 全附体潜艇的流场和流噪声的数值模拟[J]. 振动与冲击, 2008, 27(9): 142-146. Lu Yuntao, Zhang Huaixin, Pan Xujie. Numerical simulation of flow-field and flow-noise of a fully appendage submarine[J]. Journal of Vibration and Noise, 2008, 27(9): 142-146. DOI:10.3969/j.issn.1000-3835.2008.09.034 |

| [4] |

江文成.潜艇流噪声与流固耦合作用下流激噪声的数值模拟[D].上海: 上海交通大学, 2013: 35-48. Jiang Wencheng. Numerical simulation on flow noise and flow-excited noise of submarine under fluid structure interaction[D]. Shanghai: Shanghai Jiaotong University, 2013: 35-48. http://cdmd.cnki.com.cn/Article/CDMD-10248-1013021163.htm |

| [5] |

邹春平, 陈端石, 华宏星. 船舶水下辐射噪声特性研究[J]. 船舶力学, 2004, 8(1): 113-124. Zou Chunping, Chen Duanshi, Hua Hongxing. Study on characteristics of ship underwater radiation noise[J]. Journal of Ship Mechanics, 2004, 8(1): 113-124. DOI:10.3969/j.issn.1007-7294.2004.01.015 |

| [6] |

姚耀中, 林立. 潜艇机械噪声控制技术综述[J]. 舰船科学技术, 2007, 29(1): 21-26. Yao Yaozhong, Lin Li. A review of control mechanical noise for submarines[J]. Ship Science and Technology, 2007, 29(1): 21-26. |

| [7] |

俞孟萨, 黄国荣, 伏同先. 潜艇机械噪声控制技术的现状与发展概述[J]. 船舶力学, 2003, 7(4): 110-120. Yu Mengsa, Huang Guorong, Fu Tongxian. Development review on mechanical-noise control for submarine[J]. Journal of Ship Mechanics, 2003, 7(4): 110-120. DOI:10.3969/j.issn.1007-7294.2003.04.015 |

| [8] |

王艳林, 王自东, 宋卓斐, 等. 潜艇管路系统振动噪声控制技术的现状与发展[J]. 舰船科学技术, 2008, 30(6): 34-38. Wang Yanlin, Wang Zidong, Song Zhuofei, et al. Review of vibration and noise control technology in piping system for submarines[J]. Ship Science and Technology, 2008, 30(6): 34-38. DOI:10.3404/j.issn.1672-7649.2008.06.004 |

| [9] |

李伟刚, 王春健, 李兵尚. 潜艇液压系统管路振动与噪声的分析控制[J]. 机床与液压, 2011, 39(14): 70-71. Li Weigang, Wang Chunjian, Li Bingshang. Analysis and control on vibration and noise of pipeline in submarine hydraulic system[J]. Machine Tool & Hydraulics, 2011, 39(14): 70-71. DOI:10.3969/j.issn.1001-3881.2011.14.024 |

| [10] |

张策. 机械动力学[M]. 北京: 高等教育出版社, 2008: 88-89. Zhang Ce. Machinery Dynamics[M]. Beijing: Higher Education Press, 2008: 88-89. |

| [11] |

李增刚, 詹福良. Virtual.Lab Acoustics声学仿真计算高级应用实例[M]. 北京: 国防工业出版社, 2014: 4-24. Li Zenggang, Zhan Fuliang. Advanced Application Example of Acoustic Simulation for Virtual.Lab Acoustics[M]. Beijing: National Defense Industry Press, 2014: 2-24. |

| [12] |

黄华, 卢曦, 余慧杰. 基于ANSYS与iSIGHT的橡胶减震器迟滞回线仿真研究[J]. 现代制造工程, 2014(12): 59-63. Huang Hua, Lu Xi, Yu Huijie. Simulation research of the rubber damper hysteresis loop under harmonic load based on ANSYS and iSIGHT[J]. Modern Manufacturing Engineering, 2014(12): 59-63. DOI:10.3969/j.issn.1671-3133.2014.12.013 |

2018, Vol. 51

2018, Vol. 51