文章信息

- 曾洪涛, 付杰, 郭骧, 史凯旋, 肖志怀

- ZENG Hongtao, FU Jie, GUO Xiang, SHI Kaixuan, XIAO Zhihuai

- 基于CFD的某型号空滤器数值模拟及结构改进

- Numerical simulation and structure improvement of a certain type air filter based on CFD

- 武汉大学学报(工学版), 2018, 51(12): 1105-1113

- Engineering Journal of Wuhan University, 2018, 51(12): 1105-1113

- http://dx.doi.org/10.14188/j.1671-8844.2018-12-010

-

文章历史

- 收稿日期: 2017-11-12

空气滤清器是发动机中进气系统的重要组成部件,它对发动机的运行和使用寿命有极大的影响[1].空气滤清器能大量减少空气中的尘埃、颗粒对活塞气缸的磨损,同时也能极大减少因为空气流通不畅造成的发动机工作不正常的现象.另一方面,空气滤清器阻力也是发动机进气系统阻力的主要组成部分,如果进气阻力过大,会导致发动机进气不足,使得燃烧不充分,发动机工作能力下降.近年来,国家对环保以及发动机的高速化都提出了新的要求,因此研究重点是改善滤清器的性能[2].

由于空气滤清器的构造较为复杂,同时受到工作环境条件的约束,只靠实验方法探索空滤器的内部流场的详细信息几乎不可能,而三维数值模拟技术却能提供一种有效的研究手段[3].Fluent软件的应用范围非常广泛,可以解决不可压缩稳态湍流问题[4].本文通过运用CFD技术,着重采用Fluent仿真软件,对某一型号的空滤器的内部流场进行数值模拟,并根据流场均匀性和进出口静压差2个指标探讨增加流场均匀性和减小流动阻力的可行性及措施,最终得到了一个更加合理的空滤器模型.

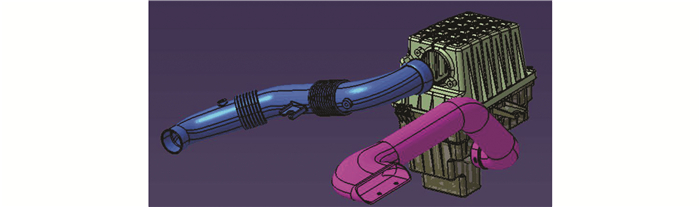

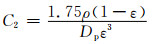

1 仿真模型建立 1.1 几何模型空气滤清器可以分成3个部分:第1部分为进气管.第2部分为谐振腔(稳压腔),包括上下谐振腔和中间的滤芯.第3部分为排气管[5].空气经过进气管进入下谐振腔,穿过滤芯后,进入上谐振腔,再经由排气管导出最终进入发动机.采用Catia软件生成空气滤清器的几何模型如图 1所示.

|

| 图 1 空气滤清器几何模型 Fig. 1 Air filter ontology model |

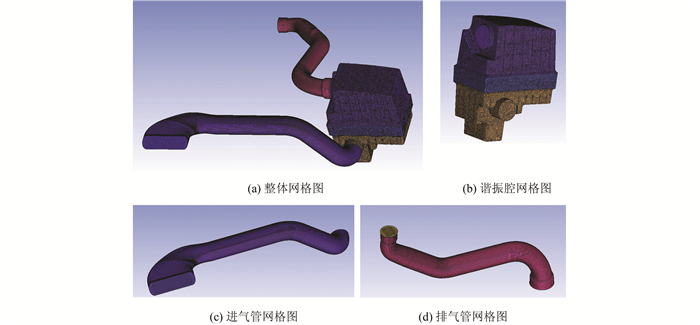

空气滤清器结构较为复杂,需要进行合理的模型简化.在文献[6, 7]中提到,可以采用均匀、简单的多孔介质模型对中间的滤芯进行处理,仅对流体区域进行网格划分.本文采用ICEM-CFD进行网格划分,图 2是空气滤清器的网格划分图,整个区域内网格数量约为237万.由于进气管和排气管结构较为简单,采用结构性网格划分,其中主要利用O型网格剖分技术.非结构网格具有优越的几何灵活性,可以模拟任意的复杂外形,提高网格效率[8].几何模型中谐振腔结构较为复杂,故采用非结构网格进行划分,谐振腔和管道的接触面采用点对齐重合方式将结构性网格和非结构网格进行连接.

|

| 图 2 空气滤清器网格划分 Fig. 2 Air filter calculation model for grid diagram |

计算模型选择三维定常流模型.气体经过滤芯时相对空滤器外部流速较低,可当作层流处理.除滤芯外,气体作湍流流动,本文选用标准k-ε模型对该流动进行模拟.由于在近壁处湍流发展不充分,采用标准k-ε模型在近壁处会有一定程度的失真[9].壁面函数法忽略粘性分子层和过渡层,采用壁面函数法连接固壁和完全紊流区可以解决该问题[10].

1.3.2 介质物理参数设定本文计算介质为空气.其物理参数设定如表 1所示.

| 密度/(kg·m-3) | 参考温度/K | 参考压力/Pa | 动力粘性系数/(kg·m-1·s-1) |

| 1.18 | 288.16 | 97 500 | 1.789 4×10-5 |

进口边界条件选用质量入口边界条件,设定为300 kg/h.

出口边界条件选用压力出口边界条件,其相对压力设定为0 Pa.

壁面边界条件选用固定壁面,并用标准壁面函数进行近壁处理.

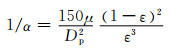

1.3.4 滤芯模型设定滤芯采用均匀、简单的多孔介质模型,再根据厄根公式计算滤芯的粘性阻力系数1/α和内部阻力系数C2[10],即

(1)

(1)

(2)

(2)

式中:μ为空气的动力粘性系数;ρ为空气的密度;Dp为滤芯的空隙平均直径;ε为滤芯的孔隙率.

原始模型的孔隙率为0.8,滤网的目数为8 000,由滤网目数查出对应的滤芯的孔隙平均直径为1.6 μm.

2 仿真结果 2.1 与实验结果对比本文选用Fluent流体力学计算软件进行仿真模拟.利用Fluent软件仿真计算原始模型在不同入口流量下的进出口静压差,得到各部分的阻力损失,如表 2所示.

| 流量/(kg·h-1) | 进出口静压差/Pa | 阻力损失/Pa | ||

| 进口到滤芯 | 滤芯 | 滤芯到出口 | ||

| 60 | 94.64 | 23.75 | 24.66 | 46.23 |

| 120 | 311.71 | 84.69 | 52.66 | 174.36 |

| 180 | 654.93 | 186.44 | 84.22 | 384.27 |

| 240 | 1 129.95 | 325.16 | 119.52 | 685.27 |

| 270 | 1 403.97 | 410.96 | 138.83 | 854.18 |

| 300 | 1 712.09 | 504.86 | 158.58 | 1 048.65 |

表 3展示同一型号空气滤清器在对应流量下的进出口静压差.实验数据来源于湖北三江船艇科技有限公司2015年性能试验结果.性能试验重点关注空气滤清器总的阻力损失.内部各部分单独的阻力损失在性能试验中不容易测得,而且其重要性也比不上总阻力损失,故试验数据中,本文只能提取进出口静压差与仿真结果进行对比.

| 流量/(kg·h-1) | 进出口静压差/Pa |

| 60 | 115.65 |

| 120 | 300.69 |

| 180 | 664.68 |

| 240 | 1 096.85 |

| 270 | 1 459.62 |

| 300 | 1 729.88 |

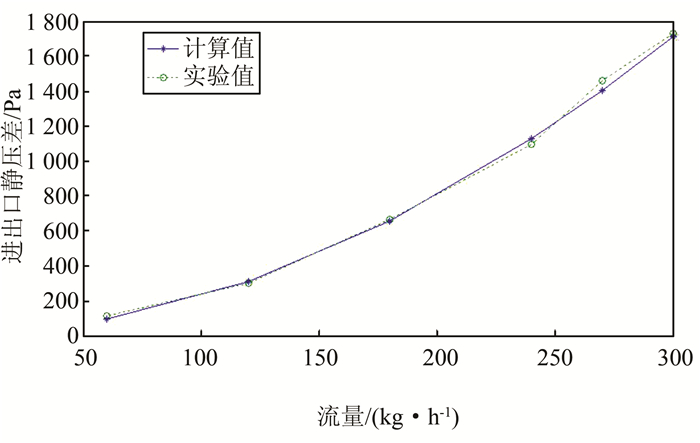

Fluent软件仿真结果和实验值趋势基本一致.图 3展示了计算值和实验结果的对比.在300 kg/h流量以下,仿真结果的计算误差在3%左右(< 5%),因此可以将其作为工程设计的指导.

|

| 图 3 实验值与仿真值对比 Fig. 3 Comparison between test data and CFD calculation values |

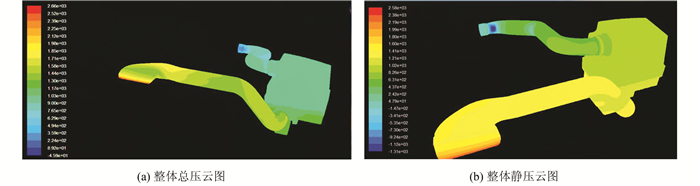

300 kg/h的流量是空滤器运行比较常见的一种情况,利用Fluent软件仿真计算原始模型在该流量下的工况,得到空滤器整体的流场,如图 4所示.

|

| 图 4 空滤器整体流场图 Fig. 4 Air filter bulk flow field distribution |

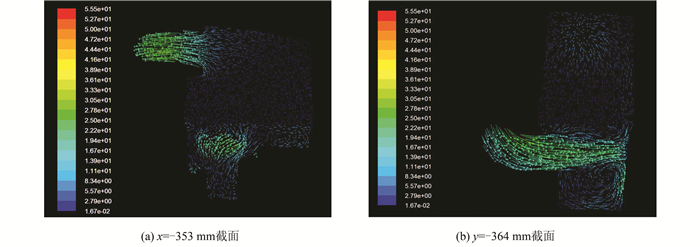

为了展示空滤器内部的流场情况,参考文献[11],选取了2个典型截面,其在空滤器中的相对位置如图 5所示.x=-353 mm为进气管入口的中心截面,y=-380 mm为排气管出口的中心截面,2个截面均有一定的代表性.

|

| 图 5 典型截面位置示意图 Fig. 5 Position of typical cross-sections |

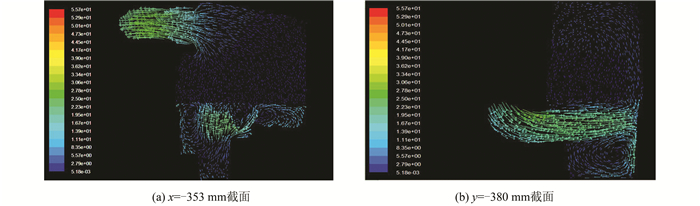

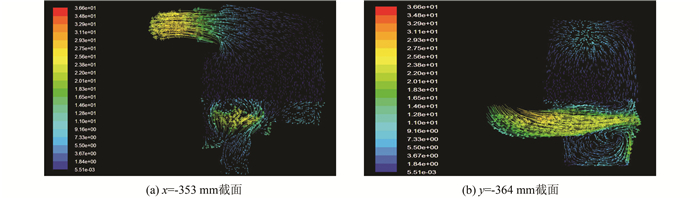

利用Fluent创建这2个典型截面,并绘制出其矢量图,如图 6所示.

|

| 图 6 典型截面速度矢量图 Fig. 6 Velocity vector diagrams of typical cross-sections |

从Fluent计算的整体流场图可以看出,在滤芯附近,压力沿着过滤方向分层下降.可以说明,在仿真时将滤芯用多孔介质代替,仍然可以限制气流沿着垂直向上方向运动,滤芯起到了预期的效果.

从图 6(a)中可以看出,在滤芯入口下方形成了3个旋涡,旋涡规模较大,说明原型滤清器气体整体流动均匀性较差,造成了额外的流动阻力.而从图 6(b)中可以看到,通过滤芯右侧的气体流量高于左侧,这会造成左侧滤芯利用不足,滤清效率降低,滤芯寿命减少.因此有必要改善滤清器的结构,提高滤芯附近流动的均匀性,减少进出口的静压差.

3 结构改进 3.1 进气管入口位置调整从图 6(a)可以看到滤芯两侧均有旋涡出现,旋涡的出现使得该处气体阻力较大,且速度的z方向分量较小,在该处进入滤芯的气体流速会比其他位置的更小.文献[12]中提到,旋涡的产生,可能是由于入口位置不佳造成气体膨胀不充分就已经撞壁,可以通过改变进气管入口的位置,减小旋涡的范围和数量,使得均匀性得到提高,进出口压降减少.本文尝试对进气管入口位置进行微调.

从图 6(b)中可以观察到,进气管入口位置已经距离滤芯下方不远,故不考虑上移进气管.

在300 kg/h的流量下,下移进气管入口位置,计算得到表 4中数据.从表 4中可以看出,下移进气管入口位置会使得进出口静压差进一步增大,这说明下移进气管并不会改善流场,应当尝试偏心来改善流场.

| 下移距离/mm | 进出口静压差/Pa |

| 0 | 1 712.09 |

| 8 | 1 716.80 |

| 12 | 1 716.35 |

| 15 | 1 716.87 |

在300 kg/h的流量下,通过左右偏心,仿真计算各种结构下的进出口静压差,得到表 5.从表 5中可以看出进气管位置向左偏移16 mm能使进出口的静压差达到最小值,故可以采用该方案来改善空滤器的流场.

| 偏心距离/mm | 进出口静压差/Pa | |

| 右移 | 12 | 1 718.13 |

| 8 | 1 713.88 | |

| 0 | 1 712.09 | |

| 8 | 1 710.38 | |

| 12 | 1 705.73 | |

| 13 | 1 708.06 | |

| 14 | 1 703.20 | |

| 左移 | 15 | 1 706.07 |

| 16 | 1 694.01 | |

| 17 | 1 697.45 | |

| 18 | 1 697.72 | |

| 19 | 1 700.20 | |

| 20 | 1 703.47 | |

图 7展示了进气管位置左移16 mm后的空滤器流场图.

|

| 图 7 典型截面速度矢量图 Fig. 7 Velocity vector diagrams of typical cross-sections |

将图 7(a)同图 6(a)对比,可以发现旋涡数量减少为2个,滤芯左侧的旋涡被压缩,规模明显减小,滤芯右侧的旋涡流速下降,说明流动的均匀性得到了提高.对比图 7(b)和图 6(b)可以发现,滤芯左右两侧的气体流速差距减小,滤芯利用率增大,滤清效率得到提高.

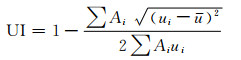

可以采用滤芯入口截面的速度均匀度系数(UI)定量地说明流动均匀性问题,某个截面的速度均匀度系数定义如下:

(3)

(3)

式中:Ai为截面上的单元面积;ui为截面上单元局部速度;u为截面平均流速.

通过式(3)计算得到原型滤芯入口截面的速度均匀度系数UI=0.844 5;而入口位置左移16 mm后滤芯入口截面的速度均匀度系数UI=0.877 6.可以看到气体流动的均匀性确实得到了提高.

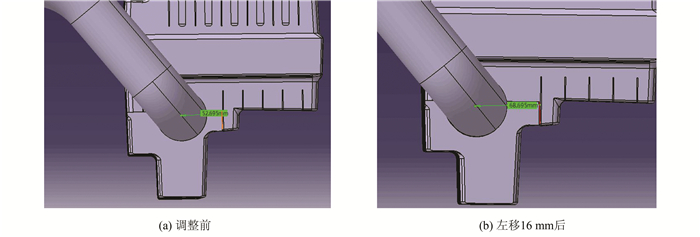

图 8通过空气滤清器的几何模型图展示了进气管入口位置的改变.

|

| 图 8 进气管入口位置调整示意图 Fig. 8 Intake pipe inlet position adjustment |

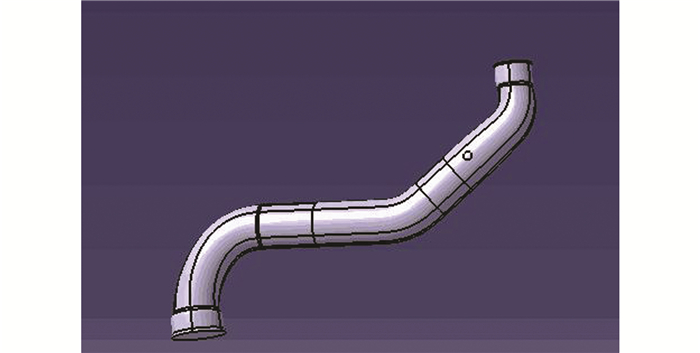

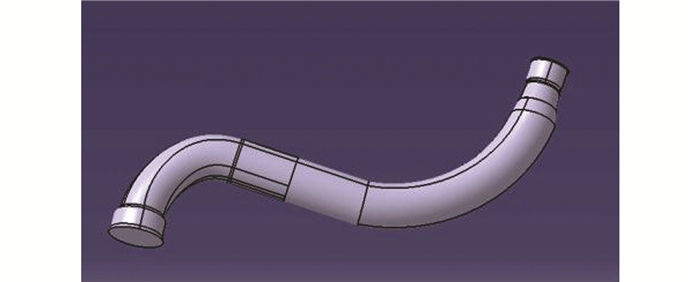

观察表 2可以发现,各流量下的阻力损失中均为滤芯到出口部分的阻力损失最大,可以认为这是由于排气管的结构不佳造成的.原始模型的排气管的结构如图 9所示.

|

| 图 9 原始模型排气管 Fig. 9 Original exhaust pipe model |

空气滤清器连接发动机入口,并且其管道的布局相对固定.所以在改进排气管结构时不能改变排气管两端的截面积和相对位置,并且只能对其管道布局进行微调.本文尝试以下2个改进方法:

改进方案1 将排气管端部弯道的直拐角改变为圆滑拐角.改进后排气管结构如图 10所示.

|

| 图 10 改进方案1 Fig. 10 Improved scheme 1 |

采用Fluent软件,在300 kg/h的流量下对改进模型进行仿真模拟,得到各部分的阻力损失,如表 6所示.

| Pa | |||

| 进出口静压差 | 阻力损失 | ||

| 进口到滤芯 | 滤芯 | 滤芯到出口 | |

| 1 513.13 | 515.86 | 158.20 | 839.07 |

对比表 2和表 6在300 kg/h流量下的数据发现,进口到滤芯以及滤芯部分阻力损失几乎不变,而滤芯到出口的阻力损失大大减小,进出口静压差减小了约11%,减小的部分几乎全来自于排气管,和预期情况相符.

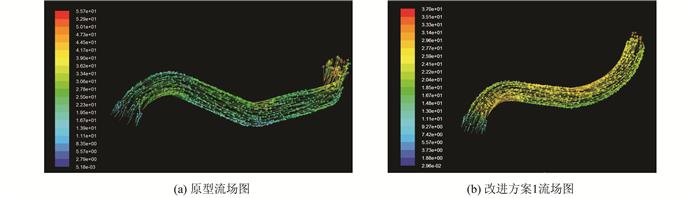

图 11为原型排气管和改进方案1排气管流场图的对比.可以看到由于原型的弯道为直拐角,使得气体不能平滑过渡,尤其是第3个弯道处,气体过渡较为突兀,不断地和壁面进行撞击,造成了较大的压力损失.改进后的流场图流速过渡较为平缓,较符合流体的运动规律,压力损失较小.

|

| 图 11 原型和改进方案1流场图 Fig. 11 Flow field distribution of original model and improved scheme 1 |

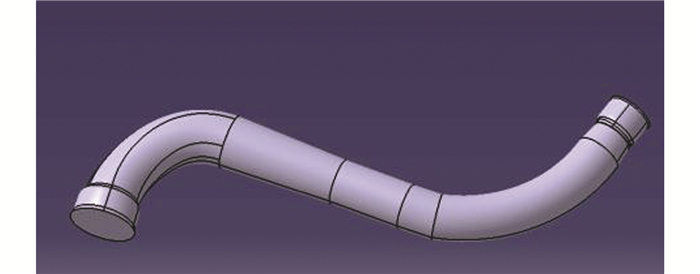

改进方案2 在方案1的基础上,在直管段处采用渐缩管代替,从而减小出口处管道的局部收缩.改进后排气管结构如图 12所示.

|

| 图 12 改进方案2 Fig. 12 Improved scheme 2 |

采用fluent软件,在300 kg/h的流量下对改进模型进行仿真模拟,得到各部分的阻力损失,如表 7所示.

| Pa | |||

| 进出口静压差 | 阻力损失 | ||

| 进口到滤芯 | 滤芯 | 滤芯到出口 | |

| 2 055.10 | 503.72 | 159.76 | 1 391.62 |

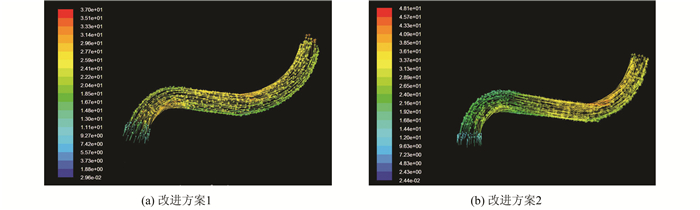

对比表 6、7在300 kg/h流量下的数据,可以看到该方案进出口静压差反而增大,而且增大的部分基本来自于排气管管段.

图 13为改进方案1排气管和改进方案2排气管流场图的对比.可以看到改进方案2虽然在出口附近流速过渡更加平缓,减小了出口附近的压力损失,但由于采用渐缩管,使得管道流速增大,单位长度管道的沿程损失和局部损失都有所增大,反而使得整体压降增大,改进方案2不可取.

|

| 图 13 2种改进方案流场图 Fig. 13 Flow field distributions of improved schemes 1 and 2 |

空气滤清器的性能不仅和进出口设计有关,也和滤纸的性能密切相关[13].本文采用多孔介质模型对滤纸进行仿真,在Fluent流体仿真软件中能够对多孔介质的粘性阻力系数和内部阻力系数进行设置.本节计算满足要求的不同的滤网孔目数对应的进出口静压差,用于选择新的优化方案.

文献[11]中指出使用地点粉尘含量较高的空气滤清器应当选用最大孔径 < 70 μm的高过滤精度滤材.考虑到最大孔径和平均孔径有所区别,选用平均直径 < 60 μm的滤材进行分析.滤纸的孔隙率取经验常数0.8,根据厄根公式以及我国标准中滤纸目数对应的滤芯的孔隙平均直径得到表 8中各数据.

| 目数 | 孔隙平均直径/μm | 粘性阻力系数 | 内部阻力系数 |

| 250 | 58 | 62 335 | 13 908 |

| 270 | 53 | 74 651 | 15 220 |

| 300 | 48 | 91 014 | 16 805 |

| 325 | 45 | 103 553 | 17 925 |

| 400 | 38 | 145 218 | 21 227 |

| 500 | 25 | 335 512 | 32 266 |

| 600 | 23 | 396 399 | 35 071 |

| 800 | 18 | 647 208 | 44 813 |

| 1 000 | 13 | 1 240 801 | 62 049 |

| 1 340 | 10 | 2 096 953 | 80 664 |

| 2 000 | 6.5 | 4 963 203 | 124 099 |

| 5 000 | 2.6 | 31 020 017 | 310 246 |

| 8 000 | 1.6 | 81 912 231 | 504 150 |

| 10 000 | 1.3 | 124 080 067 | 620 493 |

选用较少的孔目数意味着增加孔隙平均直径.孔隙平均直径增加会使得粘性阻力系数和内部阻力系数减小,这代表选用同样厚度的滤纸,在滤芯部分的阻力损失会减小.但另一方面,孔隙平均直径增加会减小滤芯对气体的约束力,造成流动均匀性的降低,使得在滤芯到出口部分的阻力损失增大.光靠定性分析,并不能确定到底选用哪个孔目数的滤纸最佳,于是采用Fluent对表 8中各孔目数进行仿真模拟,得到在进口流量为300 kg/h工况下的进出口静压差,结果如表 9所示.

| 目数 | 进出口静压差/Pa |

| 250 | 1 622.41 |

| 270 | 1 587.22 |

| 300 | 1 607.34 |

| 325 | 1 639.25 |

| 400 | 1 607.48 |

| 500 | 1 610.13 |

| 600 | 1 606.64 |

| 800 | 1 625.01 |

| 1 000 | 1 583.60 |

| 1 340 | 1 608.79 |

| 2 000 | 1 593.04 |

| 5 000 | 1 651.20 |

| 8 000 | 1 712.09 |

| 10 000 | 1 777.99 |

对比表 9中各数据发现,当目数为1 000时进出口静压差最小.此时对应的孔隙平均直径为13 μm,已经达到了高过滤精度滤材的标准,因此选用1 000目的滤纸代替原滤纸是一个更好的方案.

3.4 最终改进方案结合前3节提出的方案,提出一个总体的方案,即:进气管入口位置向左偏移16 mm,排气管的结构改为图 10提出的方案,滤纸的孔目数选择为1 000.用Fluent对该方案在进口流量为300 kg/h的工况进行仿真,得到各部分阻力损失如表 10所示.和原型相比,进出口静压差减小了约13%.

| Pa | |||

| 进出口静压差 | 阻力损失 | ||

| 进口到滤芯 | 滤芯 | 滤芯到出口 | |

| 1 489.59 | 500.51 | 158.84 | 830.24 |

图 14为2个典型截面的速度矢量图.和原型对比,旋涡的范围明显减小,滤芯左右两侧的气体流速差距较小,此方案滤芯入口截面的速度均匀度系数UI=0.871 9,说明总改进方案滤芯附近的均匀性有所提升.

|

| 图 14 典型截面速度矢量图 Fig. 14 Velocity vector diagrams of typical cross-sections |

通过对空气滤清器进行Fluent仿真模拟和结构改进,得到了以下结论:

1) 对原型的仿真结果与实验结果比较吻合,空滤器的阻力损失主要集中在滤芯到出口的部分;

2) 空滤器进气管的入口位置能够影响阻力损失和滤芯入口处的流动均匀性,左移16 mm是现在尝试的最好的改进方案,可以减小一定的阻力损失,提高滤芯入口处的流动均匀性;

3) 改进排气管的结构可以明显减小进出口的静压差,提倡采用圆滑拐角,避免使用直拐管道;

4) 选用合适的滤纸孔隙平均直径也能减小空气滤清器的阻力损失,改善内部流场,经过计算1 000孔目、孔隙平均直径为13 μm的滤纸效果较好;

5) 结合3种优化建议的总体改进方案,既能降低进出口静压差,又能提升滤芯入口处的流动均匀性,是一种可取的改进方案.

| [1] |

杜丹丰, 马岩. 发动机空气滤清器的应用现状及过滤效果分析[J]. 交通标准化, 2010(9): 221-223. Du Danfeng, Ma Yan. Application actuality and filtering effect of engine air filter[J]. Transport Standardization, 2010(9): 221-223. |

| [2] |

吴一敏. 车用空气滤清器的现状及其发展趋势[J]. 汽车研究与开发, 1999(4): 42-51. Wu Yimin. Present situation and development trend of vehicle air filter[J]. Automobile Research and Development, 1999(4): 42-51. |

| [3] |

贾彦龙.基于三维紊流数值模拟的空气滤清器结构优化设计[D].济南: 山东轻工业学院, 2008. Jia Yanlong. Optimization design of air filter structure based on three-dimensional turbulence numerical simulation[D].Jinan: Shandong Institute of Light Industry, 2008. |

| [4] |

韩占忠, 王敬, 兰小平. FLUENT-流体工程仿真计算实例与应用[M]. 北京: 北京理工大学出版社, 2010: 21. Han Zhanzhong, Wang Jing, Lan Xiaoping. FLUENT-Simulation and Application of Fluid Engineering[M]. Beijing: Beijing Institute of Technology Press, 2010: 21. |

| [5] |

何志霞, 蒋兆晨, 王硕, 等. 空气滤清器的空气动力学仿真及优化[J]. 中南大学学报(自然科学版), 2012, 43(3): 1179-1184. He Zhixia, Jiang Zhaochen, Wang Shuo, et al. Aerodynamic simulation and structural optimization of air filter[J]. Journal of Central South University (Science and Technology), 2012, 43(3): 1179-1184. |

| [6] |

赵树恩, 蒋艾伶. 某发动机空滤器的CFD优化设计[J]. 机械设计与制造, 2015(8): 163-166. Zhao Shuen, Jiang Ailing. Optimization of a engine air filter by CFD[J]. Machinery Design & Manufacture, 2015(8): 163-166. DOI:10.3969/j.issn.1001-3997.2015.08.044 |

| [7] |

李佳, 刘震涛, 刘忠民, 等. 空气滤清器流动过程仿真与试验分析[J]. 浙江大学学报(工学版), 2012, 46(2): 327-332. Li Jia, Liu Zhentao, Liu Zhongmin, et al. Simulation and test of flow process in air filter[J]. Journal of Zhejiang University (Engineering Science), 2012, 46(2): 327-332. DOI:10.3785/j.issn.1008-973X.2012.02.023 |

| [8] |

张来平, 王振亚, 杨永健. 复杂外形的动态混合网格生成方法[J]. 空气动力学学报, 2004, 22(2): 231-236. Zhang Laiping, Wang Zhenya, Yang Yongjian. A dynamic hybrid grid generation method for complex shapes[J]. Acta Aerodynamica Sinica, 2004, 22(2): 231-236. DOI:10.3969/j.issn.0258-1825.2004.02.022 |

| [9] |

郭鸿志. 传输过程数值模拟[M]. 北京: 冶金工业出版社, 1998: 61-62. Guo Hongzhi. Numerical Simulation of Transfer Process[M]. Beijing: Metallurgical Industry Press, 1998: 61-62. |

| [10] |

王伟.基于STAR-CD的柴油机空气滤清器内气固两相流研究[D].济南: 山东轻工业学院, 2010. Wang Wei. Study of gas-solid two-phase flow in air filter for diesel engine based on STAR-CD[D].Jinan: Shandong Institute of Light Industry, 2010. |

| [11] |

徐张红.重型车空气滤清器的三维仿真分析与试验研究[D].杭州: 中国计量学院, 2014. Xu Zhanghong. Three-dimensional simulation analysis and experimental research of air filter for heavy truck[D].Hangzhou: China Jiliang University, 2014. |

| [12] |

刘志恩, 尹婧, 颜伏伍, 等. k-ε模型和RNG模型模拟分析车用空滤器湍流流场[J]. 武汉理工大学学报(交通科学与工程版), 2012, 36(2): 278-282. Liu Zhien, Yin Jing, Yan Fuwu, et al. Simulation and analysis of turbulent flow field in vehicle air filter based on k-ε and RNG model[J]. Journal of Wuhan University of Technology(Transportation Science & Engineering), 2012, 36(2): 278-282. |

| [13] |

付海明, 尹峰. 褶型空气滤清器捕集效率及压力损失[J]. 华侨大学学报(自然版), 2009, 30(6): 650-655. Fu Haiming, Yin feng. Study on collection efficiency and pressure drop of pleated air filter[J]. Journal of Huaqiao University: Natural Science, 2009, 30(6): 650-655. |

2018, Vol. 51

2018, Vol. 51