文章信息

- 魏莎莎, 林哲乔, 胡盛财, 林荣川

- WEI Shasha, LIN Zheqiao, HU Shengcai, LIN Rongchuan

- 玻纤增强型聚碳酸脂注塑成型参数优化及超声波辅助成型研究

- Glass fiber reinforced polycarbonate injection molding parameters optimization and ultrasonic assisted forming research

- 武汉大学学报(工学版), 2017, 50(5): 766-773

- Engineering Journal of Wuhan University, 2017, 50(5): 766-773

- http://dx.doi.org/10.14188/j.1671-8844.2017-05-021

-

文章历史

- 收稿日期: 2016-10-27

2. 北方工业大学理学院, 北京 100041

2. College of Science, North China University of Technology, Beijing 100041, China

注射成型是一种广泛使用的聚合物加工技术.其成型原理为聚合物熔融后被注射进一定形状的模具型腔并经冷却固化后成型.熔融温度、模具温度、注射速度、冷却时间、型腔的几何结构等因素直接影响制件质量的优劣[1-3].当前的注射成型技术还主要依赖于温度传感器、压力传感器等传统手段反馈工艺信息并进行调整,加工过程也是在预先设定的工艺条件下完成,这些传感器不能实时提供制件结构与性能变化的信息,更无法检测加工条件下制品性能的个体差异[4].

超声波是一种机械波,这种性质决定了超声波在检测聚合物的力学性能的变化上具有高度的灵敏性,能对型腔压强、熔融温度、材料密度、粘度等大量工艺参数和聚合物性质变化产生响应.同时随着超声探头和数据收集、处理系统的不断发展,超声技术能适应和满足现代检测控制技术的需要.目前,国内外学者在超声波对材料结构性能检测上有大量的研究报道并建立了一些理论模型来解释超声波行为.大连理工大学的祝思龙等研究了HDPE、PP、POM和PS四种高分子材料在不同工艺条件以及施加和未施加超声波作用下,高分子熔体的型腔充填率和塑件收缩率的变化规律[5];檀国大学Kim H等人为研究超声波对PP及PP/PS共聚物结晶行为,将超声波直接作用于密炼机内;林宏伟、刘颖等人针对以碳酸钙为填充物的PP/ABS共聚物,采用引进超声波系统及自主研发设计的超声波辅助检测装置在注塑机喷嘴处进行超声波检测[6].这些研究主要针对PP、PS及POM等材料,对实际生产中超声波在玻纤增强型PC注塑成型过程中的应用少有涉及.

PC(聚碳酸酯,Polycarbonate)是一种热塑性非结晶工程塑料,因其优秀的综合性能,在各领域都有广泛的应用.加入玻纤增强能进一步提升PC原本就极佳的力学性能,并且线膨胀系数降低,成型收缩率减小,能显著改善应力开裂现象.但玻纤增强型PC充填困难,产品成型质量不易控制[7].针对此问题,本文在深入了解国内外超声波在高聚物成型中研究的基础上,提出在玻纤增强型PC的注塑成型过程中引入超声波的方法.

本文以玻纤增强型PC及较长流程、压力损失较大且扁平较薄的带有伞钩形圆弧的塑件为对象,结合计算机辅助工程(CAE)模拟仿真设计模具的浇注系统,以正交实验得出除注射压力外的最佳注塑成型工艺参数,同时探讨在未施加和施加超声波作用下进行注塑成型,玻纤增强型PC塑件组织性能的变化.

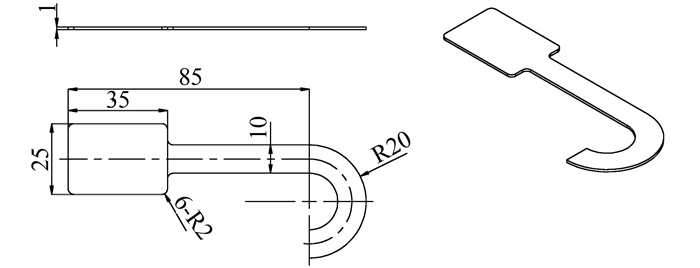

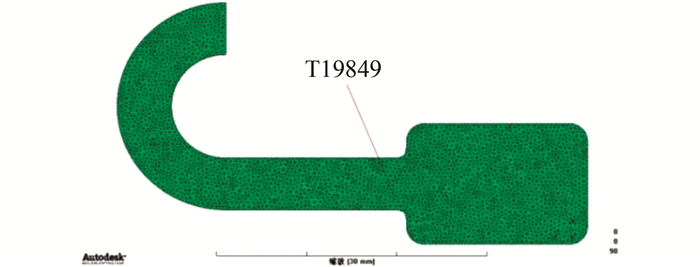

1 玻纤增强型PC塑件的模流分析本实验采用的产品为厚度1 mm的伞钩形玻纤增强型PC非标塑件,塑件3D外形及产品外形尺寸如图 1所示.玻璃纤维填充量为20%(制造商SABIC Innovative Plastics US,LLC,牌号为Lexan SP7604-7001).现有Moldflow数据库存有此种塑料,可以直接调取用于仿真分析.

|

| 图 1 塑件的外形尺寸及3D模型(单位:mm) Figure 1 Overall dimensions and 3D model of PC (unit:mm) |

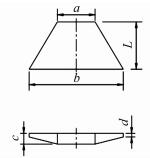

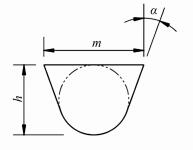

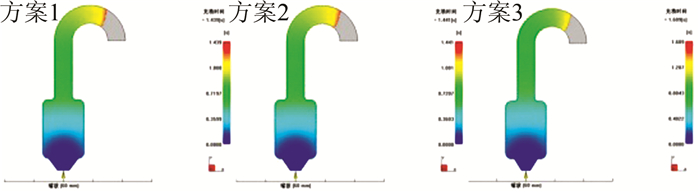

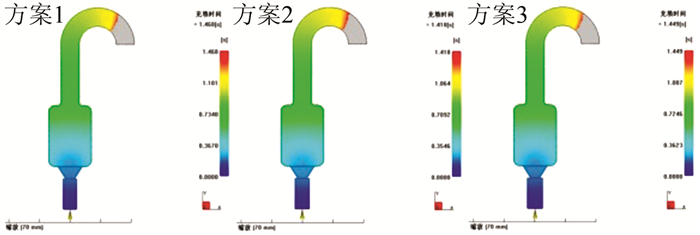

本实验采用壁厚为1 mm的塑件属于平板形较薄制件,因此选用扇形浇口及U型分流道.综合产品尺寸、外形和经验定制3套浇口及分流道系统的设计方案,导入Moldflow进行网格处理[8-9],设置以注塑时间1 s来控制充填分析,扇形浇口及U型分流道截面参数示意图如图 2、3,浇口及U型分流道截面参数设计对照方案如表 1、2.浇口及U型分流道的3套方案充填分析结果如图 4、5.

|

| 图 2 扇形浇口 Figure 2 Fan gate |

|

| 图 3 U形分流道截面 Figure 3 U-shaped bypass road cross-section |

| mm | |||

| 参数 | 方案 | ||

| 1 | 2 | 3 | |

| a | 4.0 | 3.5 | 3.0 |

| b | 10 | 9 | 8 |

| L | 4 | 4 | 4 |

| c | 0.50 | 0.65 | 0.80 |

| d | 0.20 | 0.25 | 0.30 |

| 参数 | 方案 | ||

| 1 | 2 | 3 | |

| m/mm | 4.4 | 4.7 | 5.0 |

| h/mm | 4.0 | 3.9 | 3.8 |

| α/(°) | 5 | 10 | 15 |

| L/mm | 10 | 10 | 10 |

|

| 图 4 3套扇形浇口方案充填分析结果 Figure 4 3 sets of fan-shaped gate filling analysis results |

|

| 图 5 3套分流道方案充填分析结果 Figure 5 3 sets of diversion channel filling analysis results |

对比浇口和分流道的3个方案的分析结果可知,方案3的充填体积百分数和零件质量最大,充填结果较好.

1.2 主流道设计主流道直径的大小,与熔体的流速和充填时间长短有密切联系.直径过大会造成回收冷料较多并且冷却时间增加,且直径大的主流道含有的空气较多容易引起气泡和组织松散等缺陷,容易产生涡流和冷却不足;直径过小,则熔体的流动阻力较大,同样不利于熔体的充填[8-9].

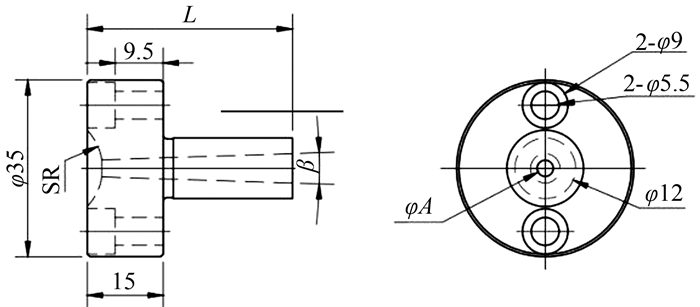

综合考虑产品尺寸、外形和经验以及浇口套的标准件规格,定制了3套主流道方案,如图 6和表 3所示.通过UG绘制出3D模型然后导入Moldflow进行网格处理,然后在Moldflow中以注射时间1 s来控制充填分析.主流道的3套方案充填分析结果如图 7.对比3个方案的分析结果可知方案3的充填体积百分数和零件质量最大,充填结果较好.

|

| 图 6 浇口套主流道尺寸参数(单位:mm) Figure 6 Gate size parameters of the set of main runner (unit:mm) |

| 参数 | 方案 | ||

| 1 | 2 | 3 | |

| A/mm | 3.2 | 3.2 | 3.2 |

| β/(°) | 3.3 | 3.5 | 3.7 |

| SR/mm | 11 | 11 | 11 |

| L/mm | 40.5 | 40.5 | 40.5 |

|

| 图 7 3套主流道充填分析结果 Figure 7 3 sets of main runner filling analysis results |

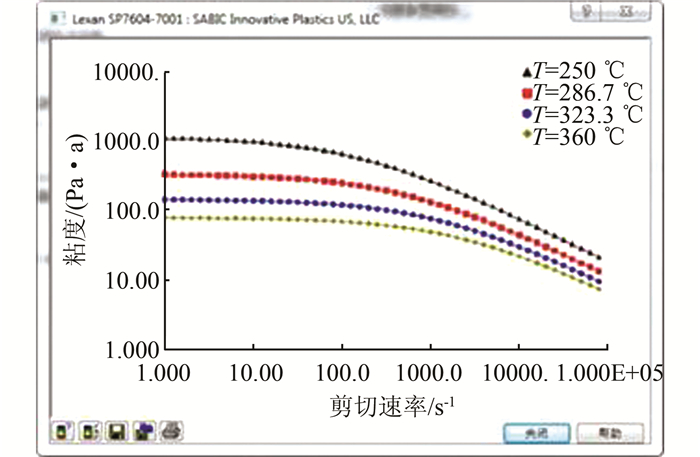

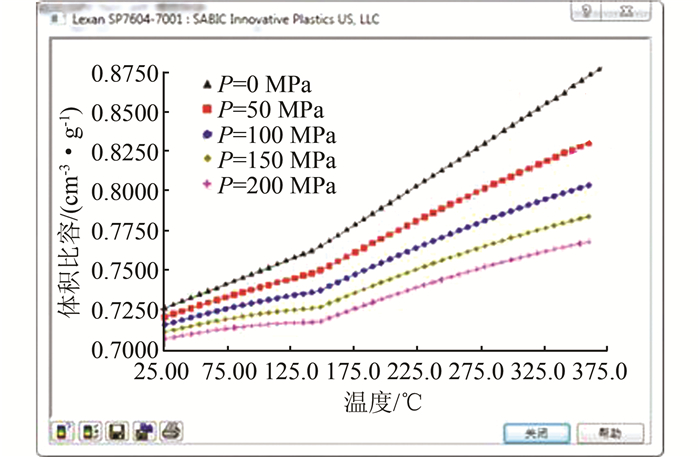

玻纤增强型PC主要参数如表 4所示,粘度曲线如图 8所示,PVT曲线如图 9所示.选择充填过程中制件上点T19849位置处的壁面剪切应力最大值和充填结束后零件的最大翘曲变形量为实验指标,点T19849位置如图 10所示.利用Moldflow 2012对玻纤增强型PC截面突变伞钩形塑件进行注塑过程模拟仿真,并将结果填入表 5.

| 转换温度/℃ | 熔体温度/℃ | 模具温度/℃ | 最大熔体温度/℃ | 最大剪切应力/MPa | 固体密度/(g·cm-3) | 熔体密度/(g·cm-3) |

| 305 | 250~360 | 50~132 | 400 | 0.5 | 1.378 | 1.186 |

|

| 图 8 PC+20%GF材料粘度曲线 Figure 8 Material viscosity curve of PC+20%GF |

|

| 图 9 PC+20%GF材料PVT曲线 Figure 9 Material PVT curve of PC+20%GF |

|

| 图 10 点T19849位置 Figure 10 Location of the point T19849 |

| 实验号 | 列号 | T19849壁面剪切应力最大值Yi1/MPa | 塑件最大翘曲变形量Yi2/mm | 综合指标Yi | |||

| A/℃ | B/℃ | C/MPa | D/s | ||||

| 1 | 270 | 90 | 40 | 10 | 0.691 4 | 0.203 3 | 324.514 8 |

| 2 | 270 | 100 | 45 | 15 | 0.710 4 | 0.195 5 | 322.671 6 |

| 3 | 270 | 110 | 50 | 20 | 0.699 9 | 0.205 6 | 329.044 0 |

| 4 | 290 | 90 | 45 | 20 | 0.618 2 | 0.208 6 | 311.720 3 |

| 5 | 290 | 100 | 50 | 10 | 0.607 1 | 0.224 7 | 322.076 2 |

| 6 | 290 | 110 | 40 | 15 | 0.595 9 | 0.224 8 | 319.547 1 |

| 7 | 310 | 90 | 50 | 15 | 0.515 9 | 0.246 5 | 318.351 5 |

| 8 | 310 | 100 | 40 | 20 | 0.505 7 | 0.261 7 | 328.193 6 |

| 9 | 310 | 110 | 45 | 10 | 0.495 8 | 0.253 4 | 319.215 0 |

| Ⅰj | 976.230 4 | 954.586 6 | 972.255 5 | 965.806 0 | |||

| Ⅱj | 953.343 6 | 972.941 4 | 953.606 9 | 960.570 2 | |||

| Ⅲj | 965.760 1 | 967.806 1 | 969.471 7 | 968.957 9 | |||

| Rj | 22.886 8 | 18.354 8 | 18.648 6 | 8.387 7 | |||

采用正交实验和Moldflow模流仿真分析相结合的方法,以综合加权评分法和极差分析法对正交实验数据进行处理,分析了各因素对成型质量的影响趋势和内在规律,并最终确定了实验用伞钩塑件的最佳注塑成型工艺参数,分别为熔体温度290 ℃、模具温度90 ℃、保压压力45 MPa、保压时间15 s[8-9].

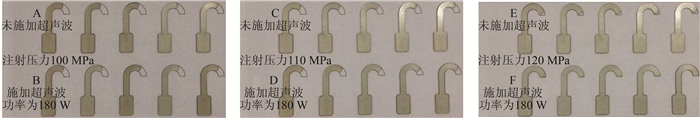

3 超声波辅助注塑成型实验 3.1 实验内容本实验采用的注塑设备是TMC30H-SE注塑机.根据前述正交实验和Moldflow模流分析所最终确定的最佳工艺参数组合,设定注射压力为100、110和120 MPa,料筒前段温度290 ℃,冷却液温度90 ℃,保压压力45 MPa,保压时间15 s,冷却时间5 s,采用恒压保压方式,在不施加超声波作用和施加超声波作用的条件下进行注塑成型实验,并进行产品采集.

3.2 未施加超声波注塑实验不施加超声波作用的注塑实验中,为避免工艺不稳定对实验产生影响,前10次注射完成的产品舍弃,从第11次注射开始采集样本.在未施加超声波的条件下对注射压力为100、110和120 MPa注射的产品从同一型腔中随机取5个实验样品,去除其中发生漂移的样品.

3.3 施加超声波注塑实验1) 在施加功率为180 W的超声波作用下对注射压力为100、110和120 MPa注射的产品从同一型腔中随机取5个实验样品,去除其中发生漂移的样品(型腔位置与未施加超声波实验的位置一致).

2) 采用100 MPa注射压力,在施加30、80、130、180 W 4种不同输出功率的超声波作用下进行注塑实验,实验样品采集方法同上.

4 塑件组织性能分析 4.1 填充率分析为了能更好地对未施加和施加超声波作用成型塑件填充率进行对比分析,采用电子精密分析天平称量各组样品的质量.

1) 采用相同超声波功率180 W,在100、110、120 MPa 3种注射压力作用下对施加与未施加超声波的成型塑件填充率进行对比分析,实验结果实物如图 11所示,电子精密分析天平所称得数据如表 6所示.

|

| 图 11 施加与未施加超声波的填充率对比 Figure 11 Comparison between with ultrasound and without ultrasound |

| 样品组 | 样品质量/g | |||||

| 1 | 2 | 3 | 4 | 5 | 平均值 | |

| A | 0.658 0 | 0.649 2 | 0.657 9 | 0.656 3 | 0.668 2 | 0.657 9 |

| B | 0.676 6 | 0.681 7 | 0.684 6 | 0.668 5 | 0.672 1 | 0.676 7 |

| C | 0.678 4 | 0.676 5 | 0.677 2 | 0.686 3 | 0.685 8 | 0.680 8 |

| D | 0.699 5 | 0.698 3 | 0.704 6 | 0.714 6 | 0.700 6 | 0.703 5 |

| E | 0.746 2 | 0.743 3 | 0.745 1 | 0.747 4 | 0.744 0 | 0.745 2 |

| F | 0.774 3 | 0.791 4 | 0.786 9 | 0.787 7 | 0.785 1 | 0.785 1 |

由表 6可以看出,同等注塑工艺条件下施加超声波作用成型的B、D、F组样品分别对应于未施加超声波的A、C、E组来说,平均质量显然要大,说明施加超声波作用下,塑件的型腔充填效果要好于未施加超声波作用下的充填.超声波作用于聚合物熔体时,会使熔体中的高分子链发生高频振动,加强了分子链间的相互作用,将超声波的机械能转化为高分子内能,使高聚物熔体温度升高,降低了粘度,同时粘度的降低也使注射压力能够更加有效地作用在流动的熔体上,有利于模具型腔的填充,提高了玻纤增强型PC熔体的型腔填充率.

2) 在相同注射压力100 MPa下,将施加30、80、130、180 W 4种不同功率的超声波作用下的注塑样品进行对比,实验结果实物如图 12所示(同一功率下,左边样品为1,右边样品为2),称量质量并记录数据如表 7所示.

|

| 图 12 不同超声波功率作用下样品对比 Figure 12 Comparison of different ultrasonic powers |

| 样品 | 不同超声波发生器输出功率下样品质量/g | |||

| 功率30 W | 功率80 W | 功率130 W | 功率180 W | |

| 1 | 0.658 2 | 0.662 9 | 0.669 8 | 0.685 2 |

| 2 | 0.657 9 | 0.664 7 | 0.673 0 | 0.682 1 |

由表 7可以看出,随着超声波输出功率的增加,样品读数整体呈上升趋势.这是由于当超声振子带动模具型腔镶块一起振动时,熔体与型腔镶块形成一个整体的高频振动体系,从而促进了熔体分子链的蠕动,降低了熔体与型腔之间的粘附性,促使熔体表观黏度和表面粘流活化能下降,熔体沿壁面的滑移速度提高[10-11].同时随着超声波输出功率的增加,其对外输出的能量也越大,因此提升玻纤增强型PC熔体的填充率的效果越显著.

4.2 力学性能分析本实验采用的设备是CMT5105电子万能实验机.选取注射压力为120 MPa下未施加超声波作用成型的5个塑件作为第1组实验样件;注射压力120 MPa下施加功率为180 W超声波作用成型的5个塑件作为第2组实验样件.选择拉伸位移速率为1 mm/min.

塑料拉伸强度M通常以下式计算:

(1)

(1)

式中:Fb为试样拉断前承受的最大拉力;S为试样垂直于拉伸方向横截面积.

因而通过电子万能材料实验机需要测定每个样件的Fb并进行记录;至于S,虽然在设计塑件时各尺寸已经确定,理论上S也已经确定,但是考虑到塑料成型冷却固化后的体积收缩特性和PC的吸湿性较强,成型固化后的样件可能会出现体积收缩或因为吸收空气中的水蒸气而膨胀使得塑件尺寸发生变化,为使实验结果更为精确,采用游标卡尺(精确到0.02 mm)分别对各个实验样件拉伸位置的宽度l和厚度h进行测量并进行记录,S=l×h.进行拉伸实验时,室内温度23 ℃.具体实验数据见表 8所示.根据式(1)对上述实验数据进行拉伸强度计算,所得数据如表 9所示.

| 样品 | 1 | 2 | 3 | 4 | 5 | |

| 第 1 组 |

l/mm | 14.12 | 14.14 | 14.12 | 14.16 | 14.18 |

| h/mm | 1.08 | 1.10 | 1.08 | 1.10 | 1.08 | |

| Fb/N | 1 109.31 | 1 123.73 | 1 109.98 | 1 117.65 | 1 113.44 | |

| 第 2 组 |

l/mm | 14.12 | 14.20 | 14.18 | 14.12 | 14.14 |

| h/mm | 1.06 | 1.10 | 1.08 | 1.08 | 1.08 | |

| Fb/N | 1 131.47 | 1 138.11 | 1 145.32 | 1 149.83 | 1 147.69 | |

| 实验组别 | 拉伸强度/MPa | |||||

| 1 | 2 | 3 | 4 | 5 | 平均值 | |

| 1 | 72.743 5 | 72.247 0 | 72.787 5 | 71.754 6 | 72.705 4 | 72.447 6 |

| 2 | 75.596 6 | 74.421 3 | 74.787 1 | 75.400 7 | 75.153 9 | 75.071 9 |

由表 9可看出,第2组平均拉伸强度相比第1组提高了3.62%((75.071 9-72.447 6)/72.447 6=3.62%).这说明超声波通过将振动场能传递给加玻纤的聚合物熔体可以改善玻纤沿熔体流动方向的取向性,这种改善带来的直接好处就是塑件在流动方向上拉伸强度的提高.

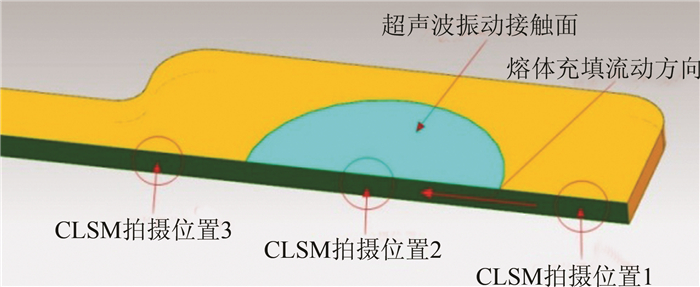

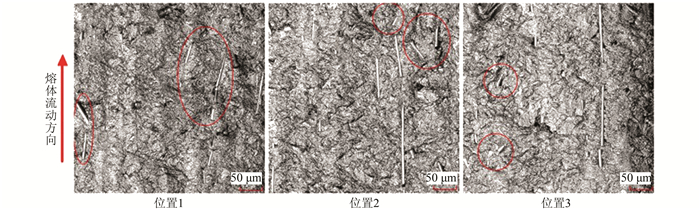

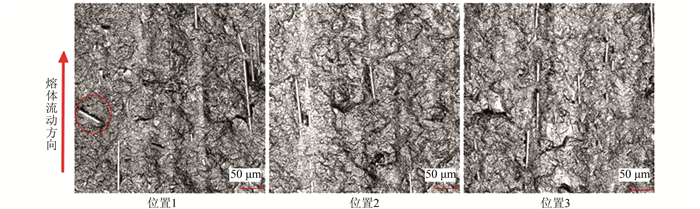

4.3 亚微观组织分析材料的结构可分为宏观结构、亚微观结构和微观结构3个层面.其中,亚微观结构也称为细观结构,一般指用光学显微镜能观察到的结构.为了观察对比施加与未施加超声波作用下成型的玻纤增强型PC制件芯层组织的亚微观结构影像,以沿熔体流动方向且垂直于分型面的平面将塑件切断后用激光扫描显微镜(CLSM)从厚度方向分别对3个位置进行观察拍摄,CLSM放大倍数为400倍,拍摄位置如图 13所示.

|

| 图 13 CLSM观察拍摄位置示意图 Figure 13 Schematic of CLSM location shoots |

实验1:在注射压力为120 MPa下未施加超声波作用成型的塑件置于CLSM下观察拍摄图 13所示3个位置的亚微观组织,拍摄的影像如图 14所示.

|

| 图 14 未施加超声波作用下塑件CLSM影像 Figure 14 Plastic parts image without ultrasonic effect |

实验2:在注射压力为120 MPa下施加功率为180 W超声波作用下成型的塑件置于CLSM下观察拍摄图 13所示3个位置的亚微观组织,拍摄的影像如图 15所示.

|

| 图 15 施加超声波作用下CLSM影像 Figure 15 Plastic parts image with ultrasonic effect |

比较图 14和图 15可以看出,未施加超声波成型的塑件1、2、3位置处均存在玻纤与熔体流动方向呈一定角度甚至近乎垂直的情况;而施加超声波成型的塑件芯层1位置处也存在玻纤与熔体流动方向呈一定角度甚至近乎垂直的情况,而施加超声波成型的塑件芯层2、3位置处的玻纤沿流动方向的取向性都很好.

图 14、15证明超声波有利于改善高聚物熔体中玻纤沿流动方向的取向性.但是由于在熔体充填的过程中,超声波振动场的场能由振子端面向熔体传递,作为流经振子端面作用处的2、3位置熔体吸收的场能较大,故这2个位置芯层玻纤沿流动方向的取向性较好.而1位置熔体未流经超声振子端面接触处,由于超声波传递过程中能量的衰减导致1位置实际吸收的场能有限,其芯层玻纤沿流动方向的取向性差于2、3位置.

产生上述现象的原因是,高聚物熔体在超声波作用下发生大分子断裂,导致高分子熔体粘度降低,改变熔体分子链的蠕动状态,带动熔体中的玻纤运动状态发生变化,抑制了玻纤的聚集,使熔体玻纤沿流动方向的取向性得以改善,导致成型后塑件沿流动方向的拉伸强度有所提升[12].

4.4 差示扫描量热法(DSC)热分析热分析(Thermal Analysis)是指在程序控制温度条件下,测量物质的物理性质随温度变化的函数关系的技术.热分析法的技术基础在于物质在加热或冷却的过程中,随着其物理状态或化学状态的变化,通常伴有相应的热力学性质(如热焓、比热、导热系数等)或其他性质(如质量、力学性质、电阻等)的变化,因而通过对某些性质(参数)的测定可以分析研究物质的物理变化或化学变化过程.常用的热分析方法有:热重法(TG)、差示扫描量热法(DSC)和差热分析法(DTA)[13].

差示扫描量热法(Differential Scanning Calorimetry,DSC)是指在程序控制温度下借助热天平测量输入给被测物质与参比物质热量差与温度(时间)关系的一种技术,得到的曲线称DSC曲线,又称热流曲线;它以试样吸热和放热的速率,即热流率dH/dt(单位为mW)为纵坐标,以温度T或时间t为横坐标,可以测定多种热力学和动力学参数[14-15].

对于聚合物而言,玻璃化转变温度(Tg)是聚合物从玻璃态转变为高弹态的温度,在此温度时,聚合物的比热容、粘度、热膨胀系数、密度、介电常数等都会发生突变;从分子的角度讲,玻璃化转变温度是聚合物非结晶部分(包括结晶性塑料的非结晶部分)从冻结到解冻状态的一种松弛现象[16].

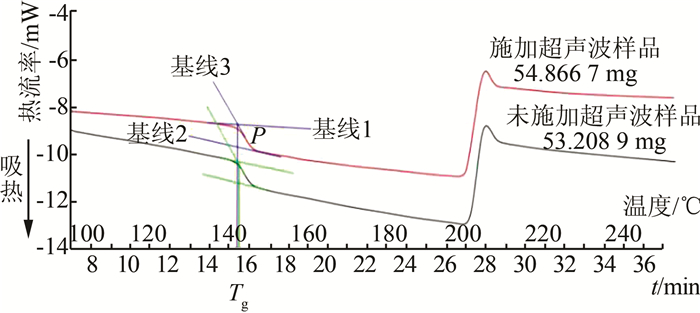

分别切取未施加超声波成型塑件和施加功率为180 W超声波作用下成型塑件超声振子端面接触部分置于坩埚中用差示扫描量热法以10 ℃/min的升温速率从25 ℃升温至250 ℃,所用仪器为TGA/DSC1/1600LF同步热分析仪,测得热流曲线如图 16所示.

|

| 图 16 实验所测得DSC曲线 Figure 16 DSC curve measured in experiment |

首先,需要明确的是,PC属于非结晶性塑料,因而没有明显的熔点,在温度升高过程中会有玻璃态、高弹态和粘流态阶段之分.由图 16及分析日志可知,无论施加超声波与否,样品均在140~150 ℃之间有一吸热速率增大的突变,此温度即为样品的玻璃化转变温度Tg,温度低于Tg时,聚合物为玻璃态,处于玻璃态的聚合物硬而不脆,聚合物可以保持其尺寸稳定性和使用性能,因此Tg也是塑料的使用上限温度;两组样品在Tg~Tf(约147 ℃)之间处于转变区;当温度继续升高至Tf~Tc(约为201 ℃)之间,样品在此温度区间表现为柔软而富有弹性的高弹态;当温度升高至Te(约207 ℃)后,样品为粘流态,即聚合物完全处于熔融状态,因而Te被称为熔融完全温度.

未施加超声波成型的为样品1,施加超声波成型的为样品2.沿样品1第1次突变前的平缓曲线走势作基线1,沿第2次突变后再次趋于平缓曲线走势作基线2,基线1和2之间平行于纵轴方向的距离即为阶差ΔJ,在ΔJ/2即点P处作基线3与基线1相交,此相交点所对应的温度即为样品1的玻璃化转变温度,根据比例关系在热分析日志中找到对应温度数值为142.2 ℃;同理,在样品2曲线上找到样品2的玻璃化转变温度142.6 ℃.显然,样品1相比样品2玻璃化转变温度要小0.4 ℃[17-18].

因此,超声波会使聚合物的玻璃化转变温度降低,但是幅度很小,对PC+20%GF的使用温度阈值几乎没有影响.分析认为原因是超声波的空化效应使分子的自由体积增大,分子间相互作用因此减弱,导致玻璃化转变温度略有降低.

5 结论1) 超声波有利于提高PC+20%GF充模流动性,且在振子端面面积一定的情况下,超声波输出功率越高,成型塑件质量越大,玻纤增强型PC的型腔填充率越佳.

2) 超声波可以改善玻纤在熔体流动方向上的取向性,提高了成型塑件在流动方向上的拉伸强度.

3) 超声波会使聚合物的玻璃化转变温度降低,但是幅度很小,对PC+20%GF的使用温度阈值几乎没有影响.

| [1] | Stao A, Akaguchi H, Ito H, et al. Evaluation of replication properties on moulded surface by ultrasonic injection moulding system[J]. Plastics Rubber and Composites, 2010, 39(7): 315–320. DOI:10.1179/174328910X12691245470437 |

| [2] | Michaeli W, Kamps T, Hopmann C. Manufacturing of polymer micro parts by ultrasonic plasticization and direct injection[J]. Microsyst. Technol., 2011, 17: 243–249. DOI:10.1007/s00542-011-1236-8 |

| [3] | Wu H, Bao W, Guo S. Enhanced flow behaviors of metallocene-atalyzed linear lowensity polyethylene during ultrasoundassisted assisted extrusion[J]. Polym. Eng. Sci., 2010, 50: 2229–2235. DOI:10.1002/pen.v50:11 |

| [4] |

祝思龙. 超声外场作用对精密注塑制品质量影响的研究[D]. 大连: 大连理工大学, 2011.

Zhu Silong. Study on effect of ultrasonic vibration on properties of precision injection molded parts[D]. Dalian: Dalian University of Technology, 2011. |

| [5] |

何波兵. 超声技术在聚合物形态结构表征及注塑成型过程在线检测中应用的基础研究[D]. 成都: 四川大学, 2006.

He Bobin. Characterizing of polymer morphologies & in situmonitoring of injection molding process using ultrasonic techniques[D]. Chengdu: Sichuan University, 2006. |

| [6] |

姜开宇, 李豪, 吉智, 等. 超声外场对复合材料注射成型流动行为影响的可视化实验[J].

高分子材料科学与工程, 2015, 31(1): 98–102.

Jiang Kaiyu, Li Hao, Ji Zhi, et al. Visual experiment of the effect of ultrasonic field on melt filling flow behavior in the composite materials[J]. Polymer Materials Science & Engineering, 2015, 31(1): 98–102. |

| [7] |

于同敏, 包成, 黄晓超. 超声技术在聚合物成型加工中的应用研究进展[J].

高分子材料科学与工程, 2012, 28(11): 173–177.

Yu Tongmin, Bao Cheng, Huang Xiaochao. Application evolution of ultrasonic technology in polymers processing[J]. Polymer Materials Science & Engineering, 2012, 28(11): 173–177. |

| [8] |

覃已芝, 冯义胜. 基于Moldflow与正交试验的平板薄壁塑件注射工艺参数优化设计[J].

塑料, 2013(4): 58–60.

Tan Yizhi, Feng Yisheng. Optimization design of technological parameters of thintablet walled plastic parts injection molding based on moldflow and or-thogonal experiment[J]. Plastic, 2013(4): 58–60. |

| [9] |

尹红灵. 基于CAE技术的汽车前面板注塑成型工艺优化[J].

模具技术, 2015(2): 47–51.

Yin Hongling. CAE-based optimization of injection process for car front plate[J]. Mould Technology, 2015(2): 47–51. |

| [10] | Li J, Guo S Y, Slazak R, et al. In situ compatibilization of PS/EPDM blends dudring ultrasonic extrusion[J]. Macromol Chem Phys, 2005, 206: 2429–2439. DOI:10.1002/(ISSN)1521-3935 |

| [11] | Pelletier H, Gauthier C, Schirrer R. Experimental and finite element analysis of scratches on amorphous polymeric surfaces[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2008, 222(3): 221–230. DOI:10.1243/13506501JET334 |

| [12] |

郭胜立, 卢关涛, 孔令超, 等. 注射成型纤维取向模拟及实验验证[J].

工程塑料应用, 2011, 39(7): 31–34.

Guo Shengli, Lu Guantao, Kong Lingchao, et al. Simulation and experiment verification of fiber orientation in injection molding[J]. Engineering Plastics Application, 2011, 39(7): 31–34. |

| [13] |

蒋爱云, 李新法, 陈金周, 牛明军. 不同熔体流动速率的SA型透明尼龙的流变性能[J].

高分子材料科学与工程, 2012, 28(7): 64–71.

Jiang Aiyun, Li Xinfa, Chen Jinzhou, Niu Mingjun. The rheological property of SA type transparent nylon with different melt flow rates[J]. Polymer Materials Science & Engineering, 2012, 28(7): 64–71. |

| [14] |

姜开宇, 吉智, 李豪, 等. 超声外场对聚合物注塑充型流动速度场分布影响的物理可视化表征与分析[J].

机械工程学报, 2015, 51(14): 23–28.

Jiang Kaiyu, Ji Zhi, Li Hao, et al. Representation and analysis of polymer flowing velocity distribution based on physical visualized technology in ultrasonic assisted injection molding[J]. Journal of Mechanical Engineering, 2015, 51(14): 23–28. |

| [15] |

吉智. 超声辅助注塑成型充模流动特性的可视化研究[D]. 大连: 大连理工大学, 2014.

Ji Zhi. Visualization research on polymer filling flow characteristics of ultrasonic assisted injection molding[D]. Dalian : Dalian University of Technology, 2014. |

| [16] |

许建超. 微流控芯片注塑成型质量及超声辅助成型研究[D]. 大连: 大连理工大学, 2014.

Xu Jianchao. Study on microfluidic chip injection molding quality and ultrasonicaid injection molding[D]. Dalian : Dalian University of Technology, 2014. http://industry.wanfangdata.com.cn/dl/Detail/Thesis?id=Thesis_Y2592044 |

| [17] |

胡盛财. 超声波辅助玻纤增强型PC注塑成型方法的研究[D]. 厦门: 集美大学, 2015.

Hu Shengcai. Study on ultrasonic assisted injection molding of glass fiber reinforced PC[D]. Xiamen: Jimei University, 2015. |

| [18] |

殷伊凡. 超声振动场对玻纤增强型PBT薄壁塑件成型性能影响[D]. 厦门: 集美大学, 2014.

Yin Yifan. The effect of ultrasonic vibration on properties of thinwalled plastic parts of glass fiber reinforced polybutylene terephthalate[D]. Xiamem: Jimei University, 2014. http://d.wanfangdata.com.cn/Thesis/Y2631548 |

2017, Vol. 50

2017, Vol. 50