文章信息

- BembaleeLamineousmane

- Bembalee Lamineousmane

- 镁纳米颗粒烧结过程的分子动力学模拟研究

- Molecular dynamics simulation of Mg nanoparticles sintering processes

- 武汉大学学报(工学版), 2019, 52(5): 465-470

- Engineering Journal of Wuhan University, 2019, 52(5): 465-470

- http://dx.doi.org/10.14188/j.1671-8844.2019-05-014

-

文章历史

- 收稿日期: 2017-09-19

镁元素是地壳中含量高、分布广的元素之一,占地壳总量的2.4%,大量的镁元素主要以氯化物和硫酸盐的形式溶存于海水、盐湖水和井卤中.

激光烧结制镁是目前从含镁化合物中提取镁元素的一种重要方法,激光烧结是一项通过加热实现颗粒整合的新技术.在此过程中,在所设计的小面积的材料粉末被激光束加热,而总体不会达到熔融温度,与传统烧结工艺完全不同.在激光烧结制镁的过程中,镁颗粒烧结过程十分复杂,难以观测,本文采用基于分子动力学模拟的仿真方法来进行研究.

针对合金烧结问题,Bonny等[1]运用分子动力学(MD)模拟,基于刚性网格模型和相关函数空间理论,研究了Fe-Ni两个稳定的有序金属间相来比较bcc和fcc的缺陷属性与密度函数理论.Daw等[2]运用嵌入式原子法基于密度泛函理论,作为计算金属系统基态性质的新手段,为Ni和Pd获得嵌入能量和伴随电位.Li等[3]讨论了纳米晶粒尺寸(2~4 nm)对纳米晶体(NC)材料中的纳米空隙生长的影响.Moitra等[4]通过分子动力学(MD)模拟, 使用单轴拉伸试验模拟研究各种加热速率对铁纳米颗粒的机械性能的影响.Plimpton等[5]通过分子动力学(MD)模拟研究了低能量激光加热诱导得到的2种结晶金纳米颗粒(4.4~10.0 nm)的固态烧结机理和动力学.Qian等[6]通过激光加工氧化铝,这是一个微妙的过程,加工参数变化很小,在陶瓷激光烧结过程中,由实时监测方法可见在线质量控制的重要性.Rombouts等[7]研究了氧、碳、硅、钛、铜等元素对二维和三维铁质物体质量的影响,通过选择性激光熔融(SLM)制造出致密的铁零件,但仍然局限于较窄的材料范围.Ketkar等[8]通过化学还原法将明胶用作表面活性剂以防止银颗粒的聚集,在最佳合成条件(1.2 mol/L硝酸银,0.8 mol/L抗坏血酸,明胶/银=0.025%(wt)和pH=1.5)下获得结晶的单分散银颗粒.Koparde等[9]通过分子动力学仿真研究了锐钛矿和金红石纳米颗粒的会合点,结果发现其熔点随着颗粒直径的减小而减小.Zhang等[10]通过分子动力学模拟研究了纳米金颗粒的熔化与烧结过程,结果表明纳米金颗粒的熔点低于其块体材料的熔点,熔化过程从外向内进行.文献[11]通过分子动力学来分析烧结工艺和铁纳米粒子的机械强度,发现颈部长纳米铁颗粒收缩. Shuai等[12]开发了用于制造具有纳米HA粉末的人造骨的选择性激光烧结系统, 通过优化烧结时间, 可以获得满足机械和生物学性能要求的纳米HA支架. Duan B等[13]研究基于磷酸钙的三维纳米复合支架和碳酸羟基磷灰石, 用于激光烧结中,成功制备了纳米复合微球. Zhu等[14]使用分子动力学计算机模拟, 研究了700 K温度下2种Cu的单晶纳米颗粒的烧结机理, 发现颈部上形成的位错在fcc Cu的正常滑移系统上滑动到表面. Ko等[15]发现喷墨印刷金属纳米颗粒的激光烧结能够实现低温金属沉积以及高分辨率图案化,可克服当前喷墨直写工艺的分辨率限制问题. Chung等[16]介绍了填充有0~10%体积的15 nm热解法二氧化硅纳米粒子的尼龙-11的功能梯度聚合物纳米复合材料的制备和性能, 通过实验设计(DOE)得到不同组成的SLS加工参数,成功生产出具有空间变化的机械性能的三维组分的颗粒填充功能梯度聚合物纳米复合材料. Kim等[17]通过差示扫描量热仪研究了纳米复合材料与标准聚合物之间热和流变行为的差异.Gu等[18]确定了最佳TiC含量为12.5%(wt),发现均匀分散的TiC增强材料具有与起始纳米颗粒形态完全不同的纳米级层状结构. Salmoria等[19]将商业聚酰胺12的潜在性能用于激光烧结(SLS)工艺. Shirazi等[20]使用添加剂制造(AM)系统, 以相对最小的成本和时间制造几何复杂的零件, 提高了激光烧结和3D印刷组织的机械/生物学特性.Gu D[21]使用激光熔炼(SLM)进行块状TiC/Ti纳米复合材料部件的添加剂制造, 研究表明,TiC/Ti纳米复合材料的致密化受激光能量密度和粉末类别的影响. Kruth等[22]研究发现SLS/SLM可以处理聚合物、金属、陶瓷和复合材料. Liu等[23]使用差示扫描量热法对尼龙-11的等温和非等温结晶动力学进行了分析. Childs等[24]进行了CO2激光功率和扫描速度与轨道类型的关系的实验,当激光束扫描金属粉末床的表面时,所得到的轨道可以是连续的,具有月牙形横截面.Zheng等[25]研究了经处理和未处理的纳米粒子对激光烧结样品的烧结行为和机械性能的影响,可得到全密度结构,性能提高.

本文通过分子动力学模拟来研究镁粉烧结的过程,研究了烧结过程中纳米颗粒大小变化,分析了烧结加温速度和烧结温度对原子迁移与变化的影响规律.通过分析实验条件对合成产物及其烧结性能的影响,提升了镁粉烧结制备的工艺水平.

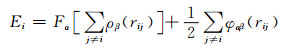

1 模拟过程 1.1 镁粉的烧结分子动力学模型本研究中的所有分子动力学模拟使用LAMMPS(大规模原子分子并行仿真),并用EAM来描述原子间的相互作用,Ei表示第i个原子的总能量:

(1)

(1)

式中:F为嵌入所需的能量;ρβ为原子的电子电荷密度贡献;φαβ为成对潜在的相互作用;α和β为i和j原子的元素类型.

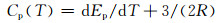

1.1.1 Mg纳米颗粒与块体材料熔点通过LAMMPS软件平台建立构型为完整bcc结构的同尺寸Mg纳米颗粒模型,对于Mg纳米颗粒使用无周期性边界条件温度.每个粒子的直径为2.8 nm,利用该模型研究了烧结材料的机械响应,分别模拟Mg纳米颗粒与块体材料的熔点.加热过程能量为

(2)

(2)

式中:Cp为热容; T为温度;Ep为体系的势能;R为气体常数.

使用均方根位移来表示烧结过程中原子移动的平均距离,其表达式为

(3)

(3)

式中:t为时间;ri为第i原子的位置;N为所统计的Mg纳米颗粒的原子个数.

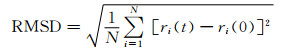

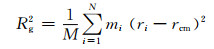

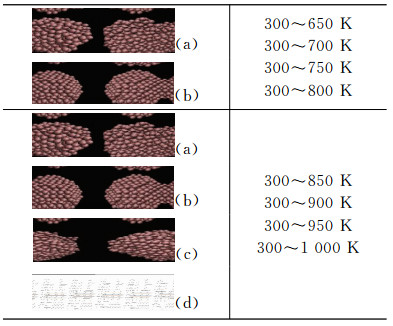

1.1.2 Mg纳米颗粒烧结模型建模研究温度为650、700、750、800、850、900、950、1 000 K的Mg纳米颗粒的熔化和烧结特性.使用直接调温法调整原子速度.熔结前将2个Mg纳米颗粒置于300 K温度下,升温速率为0.89×1011 K/s,使体系的能量达到平衡,然后将2个颗粒置于z轴方向,颗粒间隔距离为0.5 nm,升温速率为0.15×1011 K/s, 如图 1所示.

|

| 图 1 2个Mg纳米颗粒模拟 Fig. 1 Two Mg nanoparticles simulation |

为了证明所得到的势函数的准确性,本文研究了颗粒温度对熔点的影响规律,模拟温度为650、700、750、800、850、900、950、1 000 K的Mg颗粒的熔点,以及Mg块体材料的熔点.通过对不同温度下的纳米颗粒剖面进行观察,从而得到纳米颗粒的熔化过程及在不同温度下纳米颗粒的原子排列情况.在室温及比室温更低的温度下,通过观察发现,纳米颗粒由表面到芯部逐渐熔化,Mg原子能很好地保持bcc的排列方式.

1.1.4 Mg纳米颗粒烧结过程中的烧结颈生长模拟使用分子动力学方法研究Mg纳米颗粒的烧结过程,发现烧结过程中低温阶段烧结颈变化比较小,高温阶段烧结颈变化比较大.烧结过程的另外一个重要参数是回转半径,即原子和2个纳米颗粒质心的均方根距离:

(4)

(4)

式中:M为2个颗粒的总质量;Rg为回转半径;rcm为2个颗粒的质心位置;mi和ri分别为第i个原子的质量和位置.

1.2 原子模型准备首先在x、y、z坐标下,通过面心立方bcc的结构建Mg纳米球形颗粒.对于2个粒子对模型,球状Mg纳米颗粒是从堆积体心立方镁晶体切出,为研究颗粒温度对熔点的影响规律,模拟温度为300~650、300~700、300~750、300~800、300~850、300~900、300~950、300~1 000 K的Mg颗粒的熔点以及Mg块体材料的熔点.

1.3 仿真参数设置LAMMPS是一种经典的分子动力学仿真软件,用于模拟液体、固体或气体状态的分子及原子的运动规律,它可以使用各种力场和边界条件来模拟原子、聚合物、生物、金属、颗粒和粗粒度系统.

在每个方向周期性边界条件下创建三维模拟箱.在原子模型中所有原子随机分布在300 K温度与初始速度下.为了获得优化的晶格参数和放松结构,2个颗粒在300 K温度内接触的初始点颈部生长,模型平衡后,温度从300 K慢慢上升到900 K,保持一个固定的加热速度.从300 K到900 K的温度烧结模拟时间为2 000 ps.

在本研究中,温度从室温增加到300 K再到镁的烧结温度,按照传统的低能量激光烧结,加热速率的范围为0.89×1011~1.33×1011 K/s,激光强度为1010 W/m2.烧结模拟时,以不同的加热速率达到不同的最终温度,模拟时间为2 000 ps,烧结模拟为200 000步.

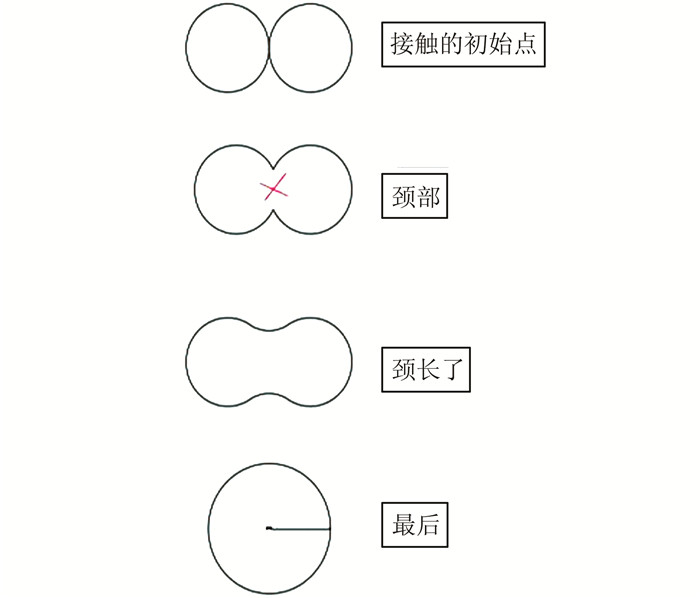

2 结果分析 2.1 烧结模拟通过夫伦克尔表面能和流动模型,开始后短时间内颈部长到接触的初始点,时间加长,颈长加长,最后2个粒子完全合并在一起成为一个颗粒,烧结高温达到了900 K.

2.2 镁烧结时颈长2个Mg纳米颗粒温度从300 K加热到900 K,为200 000步.图 2为不同温度下烧结过程的变形情况.由图 2(a)可以看出,开始2个Mg纳米颗粒靠在一起;图 2(b)和2(c)显示在不同温度下2个Mg纳米颗粒颈长开始变化,2个颗粒越来越焊在一起,图 2(d)显示2个颗粒成了一个颗粒.

|

| 图 2 2个2.8 nm颗粒烧结过程中不同温度时的形貌 Fig. 2 Sintering snapshots in solid sintering at different temperatures of two 2.8 nm Mg particles |

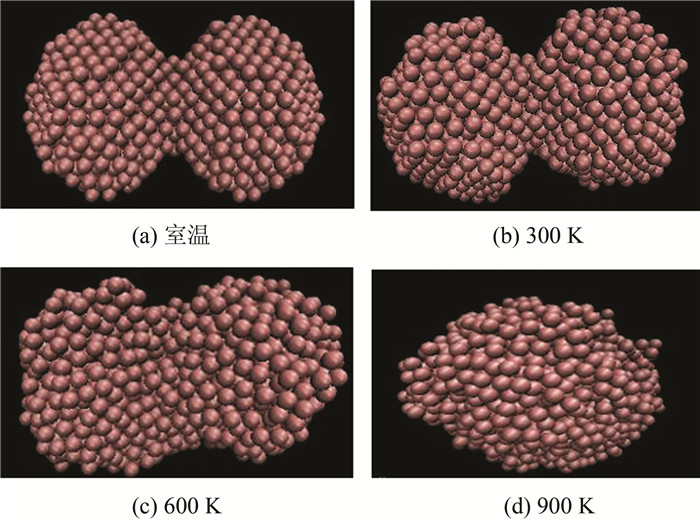

研究烧结期间的结构变化更直接的方式是测量2个粒子的尺寸变化, 图 3为2个2.8 nm颗粒烧结模式的尺寸参数,通过总长度D2和粒径D1决定颈部大小X,D1=2.8 nm、颗粒间隔距离为0.5 nm,通过几何关系计算得

|

| 图 3 两个2.8 nm颗粒烧结模式的尺寸参数 Fig. 3 Dimensional parameters in two-particle sintering model (Moitra et al, 2010) |

D2=0.5+2×2.8=6.1 (nm)

2.3 镁烧结的机械响应在所有模拟中,初始温度和仿真时间都是固定的,激光加热速率控制在0.89×1011~1.34×1011 K/s,激光强度为1010 W/m2.不同的加热速率在模拟结束时调整最终温度.

| 步骤 | 加热速度/(K·s-1) | 模拟时间/ps | 温度/K |

| 1 | 0.89×1011 | 2 000 | |

| 2 | 1.04×1011 | 2 000 | 300 |

| 3 | 1.19×1011 | 2 000 | 600 |

| 4 | 1.34×1011 | 2 000 | 900 |

加热速率计算方法:

步骤2:0.89×1011+0.15×1011=1.04×1011 (K/s)

步骤3:1.04×1011+0.15×1011=1.19×1011 (K/s)

步骤4:1.19×1011+0.15×1011=1.34×1011 (K/s)

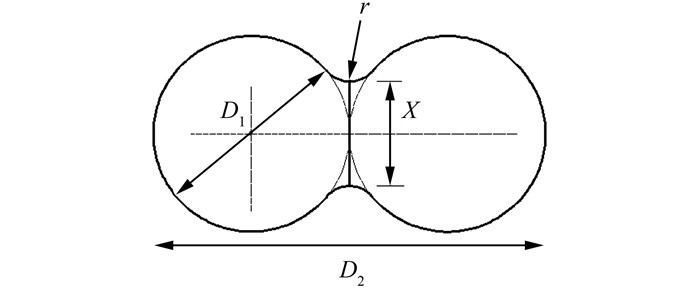

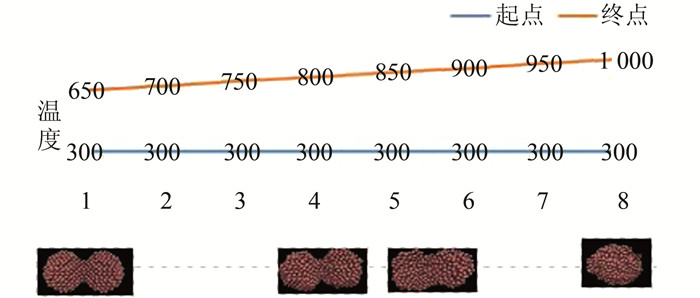

2.4 烧结模拟在不同终点温度下模拟的成功率镁在650 K时才会熔化,本研究中在最高温度为650 K时2个Mg纳米颗粒达不到熔点.从图 4可以看出2个Mg纳米颗粒烧结过程的x方向曲线,2条曲线表示2个Mg纳米颗粒x方向吸引力,红色曲线是x方向左边颗粒,蓝色虚线是x方向右边颗粒,表示烧结过程的时间和2个Mg纳米颗粒的中心位点移动过程.从图 5可以看出,在终点温度650、700、750、800、850、900、950、1 000 K下,如果要模拟到熔化点,只有从850 K开始,模拟才会实现.以终点温度为650~800 K来模拟,结果表明2个颗粒烧结过程中只是靠在一起.终点温度为850~1 000 K时,镁烧结过程的分子动力学研究模拟成功.

|

| 图 4 两个球x方向最后熔化曲线 Fig. 4 Final melting curve of two balls in direction x |

|

| 图 5 不同温度模拟的成功率 Fig. 5 Success rate of simulation in different temperatures |

1) 为了进一步认识纳米颗粒的熔化过程,本文对Mg纳米颗粒在不同温度下进行了模拟研究.烧结的过程可分为4个步骤,如图 6所示,模拟运行时间为14′23″.

|

| 图 6 两颗粒烧结原理图 Fig. 6 Schematic view of two particles sintering |

2) 模拟试验中,从室温增高到300 K再增高到镁的烧结熔点温度,按照传统的低能量激光烧结,加热速率的范围为0.89×1011~1.34×1011 K/s,激光强度为1010 W/m2.烧结模拟时,以不同的加热速率加热到不同的最终温度,时间统一为2 000 ps,烧结模拟为200 000步.

3) 模拟试验中温度为650、700、750、800 K时Mg纳米颗粒没有达到熔点,温度为850、900、950、1 000 K时Mg纳米颗粒熔化成功,熔点大于其块体材料,不同Mg纳米颗粒具有不同的起始烧结温度,烧结最佳温度范围为起始烧结温度至纳米颗粒完全熔化温度.Mg纳米颗粒烧结过程中,原子迁移及烧结颈的变化表现为表面散、晶界扩散或黏性流动等机制.

4) 从模拟的起点开始每步骤加热300 K.

| [1] |

Bonny G, Pasianot R C, Malerba L. Fe-Ni many-body potential for metallurgical applications[J]. Modelling and Simulation in Materials Science and Engineering, 2009, 17(2): 025010. DOI:10.1088/0965-0393/17/2/025010 |

| [2] |

Daw M S, Baskes M I. Embedded-atom method: Derivation and application to impurities, surfaces, and other defects in metals[J]. Physical Review B, 1984, 29(12): 6443-6453. DOI:10.1103/PhysRevB.29.6443 |

| [3] |

Li J, Fang Q, Liu Y. Void formation of nanocrystalline materials at the triple junction of grain boundaries[J]. Materials Research Express, 2014, 1(1): 015013. DOI:10.1088/2053-1591/1/1/015013 |

| [4] |

Moitra A, Kim S, Kim S G, et al. Investigation on sintering mechanism of nanoscale tungsten powder based on atomistic simulation[J]. Acta Materialia, 2010, 58(11): 3939-3951. DOI:10.1016/j.actamat.2010.03.033 |

| [5] |

Pan H, Ko S H, Grigoropoulos C P. The solid-state neck growth mechanisms in low energy laser sintering of gold nanoparticles: a molecular dynamics simulation study[J]. Journal of Heat Transfer, 2008, 130(9): 092404. DOI:10.1115/1.2943303 |

| [6] |

Qian B, Taimisto L, Lehti A, et al. Monitoring of temperature profiles and surface morphologies during laser sintering of alumina ceramics[J]. Journal of Asian Ceramic Societies, 2014, 2(2): 123-131. DOI:10.1016/j.jascer.2014.01.009 |

| [7] |

Rombouts M, Kruth J P, Froyen L, et al. Fundamentals of selective laser melting of alloyed steel powders[J]. CIRP Annals-Manufacturing Technology, 2006, 55(1): 187-192. DOI:10.1016/S0007-8506(07)60395-3 |

| [8] |

Ketkar S A, Umarji G G, Phatak G J, et al. Lead-free photoimageable silver conductor paste formulation for high density electronic packaging[J]. Materials Science and Engineering: B, 2006, 132(1): 215-221. |

| [9] |

Koparde V N, Cummings P T. Molecular dynamics simulation of titanium dioxide nanoparticle sintering[J]. The Journal of Physical Chemistry B, 2005, 109(51): 24280-24287. DOI:10.1021/jp054667p |

| [10] |

Zhang Y, Wu L, El-Mounayri H, et al. Molecular dynamics study of the strength of laser sintered iron nanoparticles[J]. Procedia Manufacturing, 2015, 1: 296-307. DOI:10.1016/j.promfg.2015.09.031 |

| [11] |

Plimpton S. Fast parallel algorithms for short-range molecular dynamics[J]. Journal of Computational Physics, 1995, 117(1): 1-19. |

| [12] |

Shuai C, Gao C, Nie Y, et al. Structural design and experimental analysis of a selective laser sintering system with nano-hydroxyapatite powder[J]. Journal of Biomedical Nanotechnology, 2010, 6(4): 370-374. DOI:10.1166/jbn.2010.1139 |

| [13] |

Duan B, Wang M, Zhou W Y, et al. Three-dimensional nanocomposite scaffolds fabricated via selective laser sintering for bone tissue engineering[J]. Acta Biomaterialia, 2010, 6(12): 4495-4505. DOI:10.1016/j.actbio.2010.06.024 |

| [14] |

Zhu H. Sintering processes of two nanoparticles: a study by molecular dynamics simulations[J]. Philosophical Magazine Letters, 1996, 73(1): 27-33. DOI:10.1080/095008396181073 |

| [15] |

Ko S H, Pan H, Grigoropoulos C P, et al. All-inkjet-printed flexible electronics fabrication on a polymer substrate by low-temperature high-resolution selective laser sintering of metal nanoparticles[J]. Nanotechnology, 2007, 18(34): 345202. DOI:10.1088/0957-4484/18/34/345202 |

| [16] |

Chung H, Das S. Functionally graded Nylon-11/silica nanocomposites produced by selective laser sintering[J]. Materials Science and Engineering: A, 2008, 487(1): 251-257. |

| [17] |

Kim J, Creasy T S. Selective laser sintering characteristics of nylon 6/clay-reinforced nanocomposite[J]. Polymer Testing, 2004, 23(6): 629-636. DOI:10.1016/j.polymertesting.2004.01.014 |

| [18] |

Gu D, Meng G, Li C, et al. Selective laser melting of TiC/Ti bulk nanocomposites: Influence of nanoscale reinforcement[J]. Scripta Materialia, 2012, 67(2): 185-188. DOI:10.1016/j.scriptamat.2012.04.013 |

| [19] |

Salmoria G V, Paggi R A, Lago A, et al. Microstructural and mechanical characterization of PA12/MWCNTs nanocomposite manufactured by selective laser sintering[J]. Polymer Testing, 2011, 30(6): 611-615. DOI:10.1016/j.polymertesting.2011.04.007 |

| [20] |

Shirazi S F S, Gharehkhani S, Mehrali M, et al. A review on powder-based additive manufacturing for tissue engineering: selective laser sintering and inkjet 3D printing[J]. Science and Technology of Advanced Materials, 2015, 16(3): 033502. DOI:10.1088/1468-6996/16/3/033502 |

| [21] |

Gu D, Wang H, Zhang G. Selective laser melting additive manufacturing of Ti-based nanocomposites: the role of nanopowder[J]. Metallurgical and Materials Transactions A, 2014, 45(1): 464-476. DOI:10.1007/s11661-013-1968-4 |

| [22] |

Kruth J P, Levy G, Klocke F, et al. Consolidation phenomena in laser and powder-bed based layered manufacturing[J]. CIRP Annals-Manufacturing Technology, 2007, 56(2): 730-759. DOI:10.1016/j.cirp.2007.10.004 |

| [23] |

Liu S, Yu Y, Cui Y, et al. Isothermal and nonisothermal crystallization kinetics of nylon-11[J]. Journal of Applied Polymer Science, 1998, 70(12): 2371-2380. DOI:10.1002/(SICI)1097-4628(19981219)70:12<2371::AID-APP9>3.0.CO;2-4 |

| [24] |

Childs T H C, Hauser C, Badrossamay M. Mapping and modelling single scan track formation in direct metal selective laser melting[J]. CIRP Annals-Manufacturing Technology, 2004, 53(1): 191-194. DOI:10.1016/S0007-8506(07)60676-3 |

| [25] |

Zheng H, Zhang J, Lu S, et al. Effect of core-shell composite particles on the sintering behavior and properties of nano-AL2O3/polystyrene composite prepared by SLS[J]. Materials Letters, 2006, 60(9): 1219-1223. |

2019, Vol. 52

2019, Vol. 52