文章信息

- 张益赓, 文习山, 王健, 邓冶强, 蓝磊, 王羽

- ZHANG Yigeng, WEN Xishan, WANG Jian, DENG Yeqiang, LAN Lei, WANG Yu

- 风力机叶片复合材料雷击损伤特性研究

- Artificial lightning testing on wind turbine blade: epoxy composite laminate

- 武汉大学学报(工学版), 2019, 52(3): 264-269

- Engineering Journal of Wuhan University, 2019, 52(3): 264-269

- http://dx.doi.org/10.14188/j.1671-8844.2019-03-011

-

文章历史

- 收稿日期: 2018-08-13

风电具有蕴藏量巨大、可再生、分布广、无污染等特点,风力发电成本在进入新世纪后不断下降,已经成为未来重要的替代型可再生能源.相比于其他种类的新能源,风电技术成本低廉、能量转换效率高[1],并且中国的能源政策一直鼓励提升新能源在能源结构中的比重,因此中国风电装机容量增长十分迅猛[2].

风力发电机组一般位于落雷密度较高的区域,如海边、海上或高原等,且通常周围地理环境十分开阔,风力发电机比其他相邻物体高,风机叶片最可能引发迎面先导,从而导致雷电直接击在风力发电机和叶片上.在风力发电机单机容量持续增长的情况下,风机轮毂高度和叶片尺寸不断增加,使得这一问题更加严重.

由于叶片处于风机系统的最高处,所以风机雷击主要发生在叶片上.有统计表明,大约98%的风机雷击发生在叶片上[3].在风机所有组成构件中,叶片虽然质量占比不到15%,但成本却达到15%~20%[4],因此从成本控制角度,研究风机叶片遭受雷击时的损伤机理和规律十分必要.

目前,国内外研究者主要针对风机叶片的外部防护方式进行研究.文献[5]比较了金属材料和喷涂纳米导电涂料的复合材料的防雷性能,提出纳米导电涂料可有效保护机身、达到和金属材料一样效果的结论.文献[6]采用全尺寸叶尖样品模型和风机缩比模型进行试验,总结了风机叶片雷电易击点模型试验技术领域的研究进展,包括间隙距离和模型叶片尺寸、试验电压的极性和波形等试验所涉及的关键参数,分析并比较了试验方法以及包括叶片雷电易击点分布、接闪器截闪效率影响因素等主要试验结果之间的异同.文献[7]对复合材料的喷铝防护和铜网防护进行了对比,认为喷铝防护效果主要与铝层厚度有关且铜网防护的效果更好.

综上所述,这些研究对复合材料外部防护形式关注较多,而对于复合材料本身设计探究较少.本文利用冲击电流发生器和人工雷击试验台,对风机叶片层合板进行模拟雷击试验.通过分析雷击时试验现象、统计层合板损伤面积,来研究电流参数、厚度、层合板铺层方式等参数对损伤情况的影响,揭示复合材料自身特性对雷击防护效果的影响.

1 试验布置 1.1 试验对象设计 1.1.1 风机叶片主要材料风机叶片作为机组中重要的一部分,不但要承载强大的风载荷,还要经受气体的冲刷、砂石粒子的冲击,以及强烈的紫外线照射等外界的侵蚀.随着风力发电机的功率不断提高,塔座和叶片的体积越做越大,叶片质量也越来越大,对叶片材料的要求也随之提高.叶片材料只有密度低且分布均匀、具备良好的抗疲劳强度和机械性能,才能经受起恶劣天气环境的考验.因此,轻质高强、耐腐蚀性好、具有可设计性的玻璃纤维增强复合材料(Glass Fiber Reinforced Polymers,GFRP)是目前大型风机叶片的首选材料[8].

但复合材料导电性能极差,玻璃纤维复合材料是完全不导电的,其遭受雷电电流冲击是个涉及电、热、力、磁的复杂过程,它们在遭到雷击后会产生大面积的破坏.

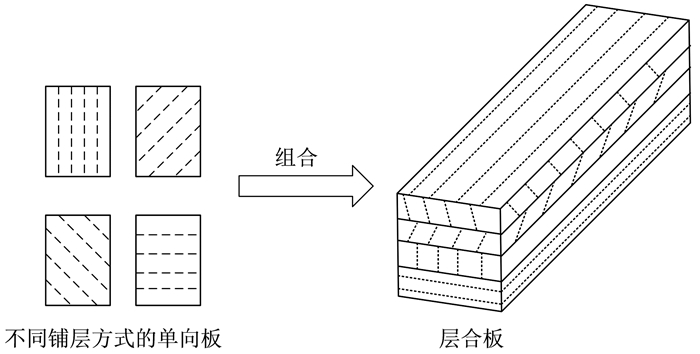

1.1.2 复合材料铺层简介在实际应用中,复合材料是以层合板的形式构成风机叶片的基本单元的.复合材料最基本的单元是铺层.铺层是复合材料结构中的一层织物形成的复合材料单向层,而两层或以上的同种(或不同种)材料铺层经由基体粘合及层合压制后形成的复合材料板,称为层合板.而复合材料层压构件基本单元就是这种按不同铺层的设计要素组成的层合结构.

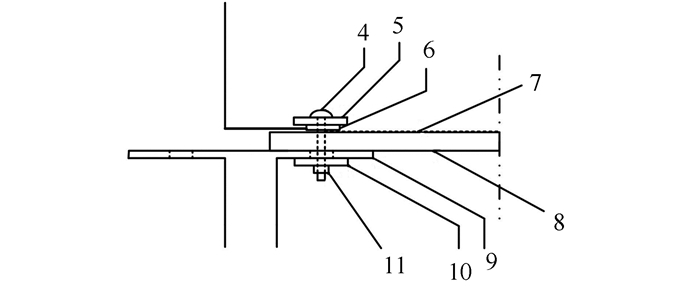

按照设计需求,将铺层方向(或不同)的层合板依次铺设在一起并且使用基体相粘合为一体,就形成了层合板结构.如图 1所示.

|

| 图 1 层合板结构示意图 Fig. 1 Sketch of laminates' structure |

单向板很难满足风机叶片对于强度、刚度、寿命等性能的要求,通过将单向板组合为层合板可以加强材料在以上方面的性能,满足使用需求[9].

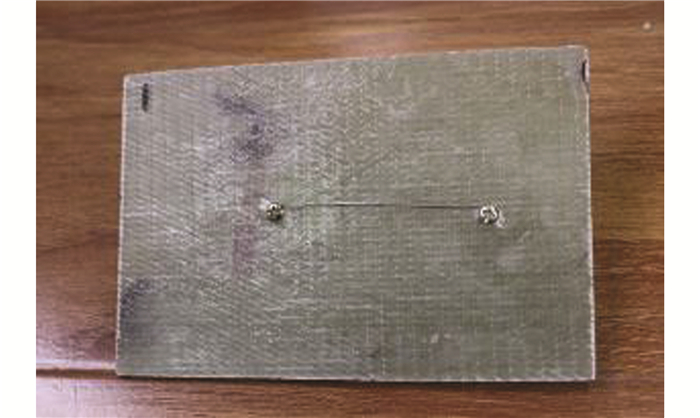

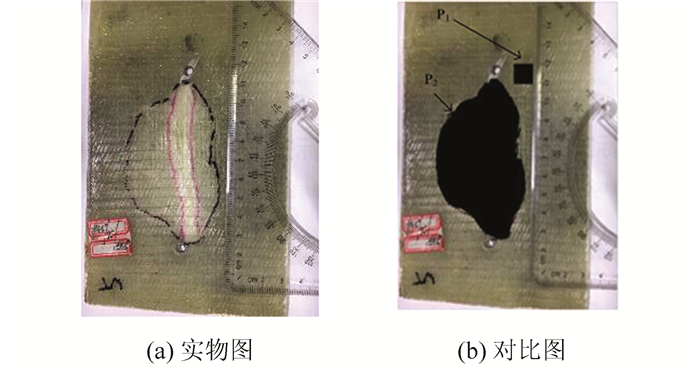

1.1.3 试验件的制作本研究使用的GFRP层合板材料的单层平均厚度为0.15 mm, 复合材料铺层方式有[0°/±45°/0°]、[90°/0°] 3层、[0°/90°] 3层等,本文主要参考国际ASTMD-7137标准[9],将试样取为150 mm×100 mm,供实验选用.样片如图 2所示.

|

| 图 2 标准试样板 Fig. 2 Standard sample laminates |

人工雷电流模拟实验会产生极大的电流和较高的电压,因此试验的安全性要求较高,同时电流对地释放通道的畅通和其他区域的绝缘性也需要得到保证.设计一种安全可靠的人工雷击损伤测试装置是必要的.

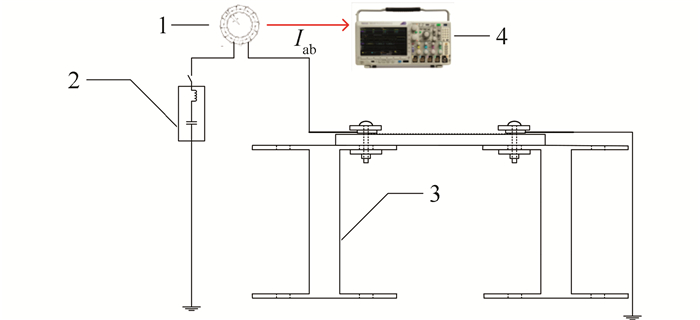

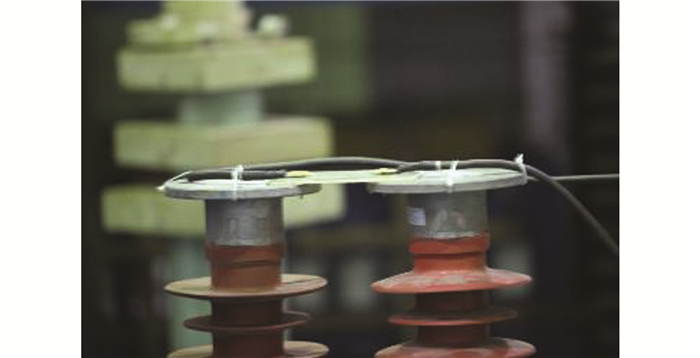

试验台整体结构如图 3.图 3中,支撑绝缘子高约1.5 m,一式两件,用于固定试样板,且高度适中以便于记录实验现象.试验台现场整体图如图 4所示,局部示意图如图 5所示.

|

| 图 3 试验台整体 Fig. 3 Construction of testing system 1-罗氏线圈;2-人工雷电发生器;3-支撑绝缘子;4-示波器 |

|

| 图 4 现场示意图 Fig. 4 Scene sketch |

|

| 图 5 局部示意图 Fig. 5 Partial diagram 4-固定螺杆;5-上垫片;6-圆孔电板;7-焊锡线;8-层合板试件;9-支撑件;10-下垫片;11-固定螺母 |

图 5中,固定螺杆上部为半球形,下部直径约4 mm、带有螺纹,方便与11配套使用,一式两件,钢材制成,在实验中起到电极作用.5和10由环氧树脂板切割制成,尺寸为1.5 cm×1.5 cm×1 mm,正中钻孔,由于环氧树脂绝缘性好,与螺丝配合使用,确保电极紧固.圆孔电极由纯铜制成,孔径远大于螺丝直径,与冲击电流发生器回路相连,将电流引导到试品上.焊锡线直径0.8 mm,由于焊锡线熔点很低,当冲击电流流过时,焊锡线瞬间气化,产生的电弧放电烧蚀层合板,该过程与实际工况中雷击点到导流线间的电弧放电烧蚀类似,可较好地模拟实际情况.

试验前将已经制备好的试样放在试验台上,按照图示顺序安装,并将焊锡线两端紧绕在两螺丝电极上,沿直线连接两电极,焊锡线紧贴在试样表面,并紧固螺丝,保证连接紧固,同时也能减小接触电阻,尽量提高放电电流.如图 3,雷电发生设备包括1、2部分,4为电流测量设备,能够得到每次模拟雷电的电流值.试验时,连接金属圆孔电极与冲击电流发生器回路的导线较粗,利用现有条件,使用捆扎带予以固定,以保证实验安全.

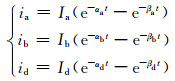

1.2.2 模拟雷电冲击电流的选取美国机动车工程师协会SAE-APR5412标准[10]给出了雷电流直接效应冲击实验的标准电流,波形如图 6所示.雷电流标准波形由4个连续的分量组成,分别为ia、ib、ic、id.其中ia、ib、id分量可以用以下公式描述:

(1)

(1)

式中:Ia、Ib、Id为电流常数;αa、αb、αd为波尾时间常数的倒数;βa、βb、βd为波前时间常数的倒数;t为时间.分量ic可简化为方波,按常数处理.

|

| 图 6 标准模拟雷电流波形 Fig. 6 Four kinds of standard waveforms of lightning current |

电流分量ia为雷电流起始附着的主要波形,也是雷击直接效应实验的波形,在实验室进行雷电流直接效应实验时,主要考虑其影响.由于试件只是叶片结构的一小部分,尺寸很小,故只需采用与电流分量ia相同类型的双指数波作为激励即可[11].

在峰值、波形选择方面,雷电流的ia分量能够较好地体现出雷电流的电气参数特性,现有雷击实验文献中基本都是应用ia分量进行实验分析.以上标准中涉及到的飞机材料雷电试验雷电流ia分量最大值为200 kA,本文试验时取值不需要达到如此高,试验雷电流一旦超过层合板耐受能力,导致其完全损毁[12],即失去研究意义.本文试验将电流最大值设定为50 kA、测试波形为20/40 μs.

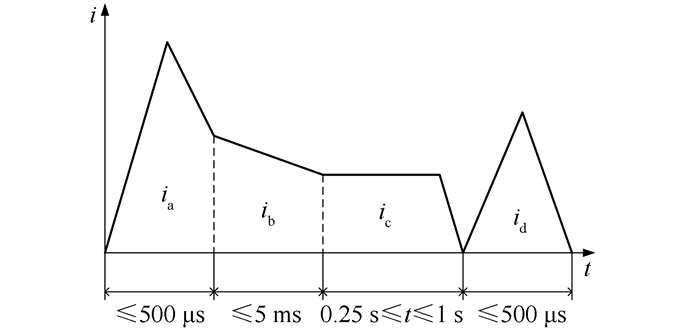

2 雷击损伤面积统计方法层合板材料在遭受到人工模拟雷电流作用时,会产生明显的材料板分层现象,当雷电流产生的焦耳热在极短时间内泄放时,部分区域温度升高,温度梯度较大,热应力由此产生,最终造成内部损伤.

本文使用图像处理软件Photoshop测量不规则区域面积,主要依靠像素换算求得损伤面积,如图 7所示.

|

| 图 7 损伤面积统计 Fig. 7 Statistics of damage area |

在拍摄损伤面时,注意使用标尺,则在图片上可以取得面积已知的对比区域S1,统计得到对比区域与损伤区域像素,分别为P1、P2,则对于损伤区域面积S2,有确定比例关系,即损伤面积:

(2)

(2)

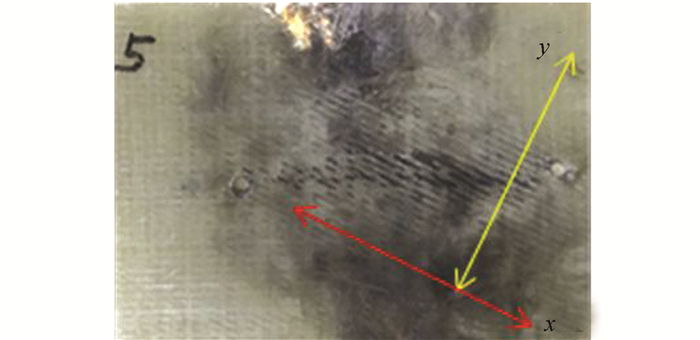

对于具有正交各向异性电学特性的复合材料板,抗雷击性能差主要原因是材料电导率低[13],并且存在各向异性,即树脂的导电性相对于纤维更差,最终表现为纤维方向的电导率远大于横向和厚度方向的电导率[14].

在复合材料板雷电附着的初始阶段,由于通道的对称性,在复合材料附着表面附近容易感应出对称分布的感应电荷.但感应电荷更容易沿阻抗远低于横向和厚度方向的纤维方向传导,与雷电通道电荷发生剧烈的电荷中和,释放出大量的焦耳热[15].焦耳热的急剧累积使得通道初始附着区的复合材料在纤维方向出现了基体的熔融、汽化和烧蚀,纤维发生升华、烧蚀和断裂.如图 8所示,层合板在x方向的损伤程度明显比y方向严重,即损伤具有方向性发展的特点.

|

| 图 8 损伤各向异性 Fig. 8 Damage anisotropy |

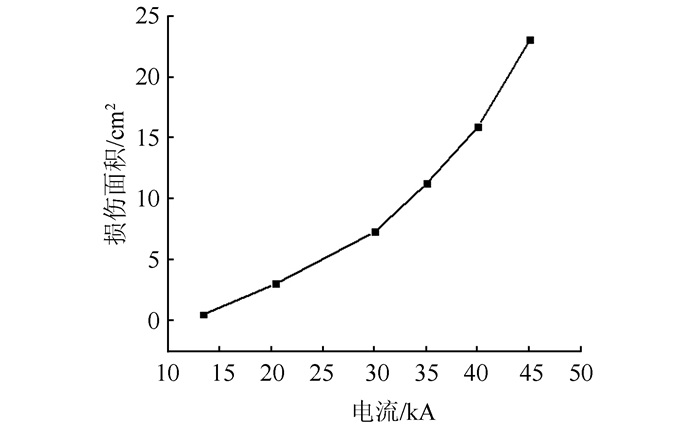

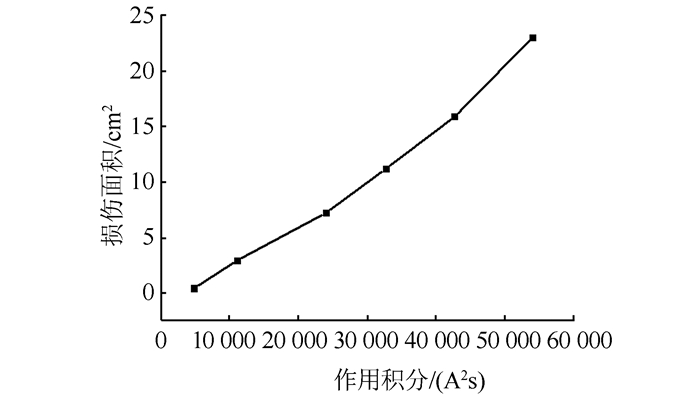

本研究主要以电流峰值、作用积分为研究对象.雷电流作用积分是电流的平方对时间积分,其与峰值平方大小成正比,本质上其是对注入能量大小的另一种描述.表 1为试验中使用的模拟雷电流的详细参数.

| 电流峰值/kA | 电荷量/C | 作用积分/(A2s) |

| 13.4 | 0.54 | 4 784.3 |

| 20.4 | 0.83 | 11 088.3 |

| 30.0 | 1.21 | 23 980.0 |

| 35.0 | 1.41 | 32 639.4 |

| 40.0 | 1.61 | 42 631.1 |

| 45.0 | 1.82 | 53 955.0 |

铺层方式为[0°/90°] 3层、厚度为3.0 mm的GFRP层合板在20/40 μs波形作用下损伤面积的统计结果如图 9和10所示.

|

| 图 9 电流峰值与损伤面积关系 Fig. 9 Relationship between peak current and damage area |

|

| 图 10 电流作用积分与损伤面积关系 Fig. 10 Relationship between curpent action integral on damage area |

试验中,峰值电流分别取为13.4、20.4、30.0、35.0、40.0、45.0 kA,随着电流峰值和作用积分的增加,损伤面积增加,并且增长速度呈现加快趋势.

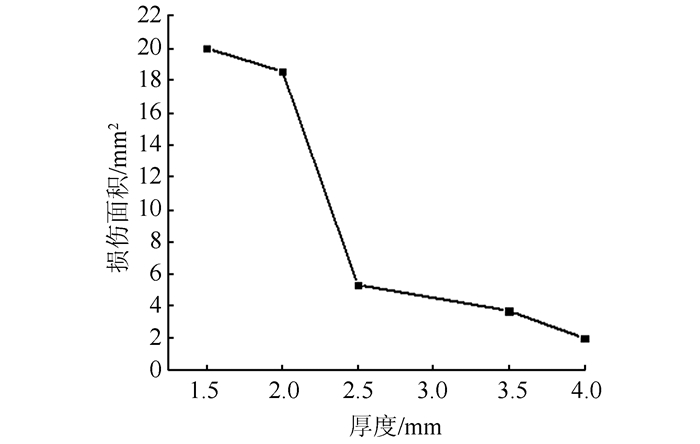

3.3 材料厚度对损伤的影响为研究材料厚度对层合板材料雷击损毁情况的影响,取材料铺层方式为[0°/±45°/0°]的GFRP试样板,厚度分别为1.5、2.0、2.5、3.5、4.0 mm,在峰值为30 kA、波形为20/40 μs的冲击电流作用下,损伤面积与厚度的关系如图 11.

|

| 图 11 层合板厚度与损伤面积关系 Fig. 11 Relationship between thickness and damage area |

对于GFRP层合板材料,随着材料厚度增加,损伤面积明显减小.在2.0~2.5 mm区间,这种变化最为剧烈,因此,如果需要保持风机叶片厚度尽可能小的前提下增强层合板材料的抗雷击能力,应当尽量越过2.5 mm这一界限.

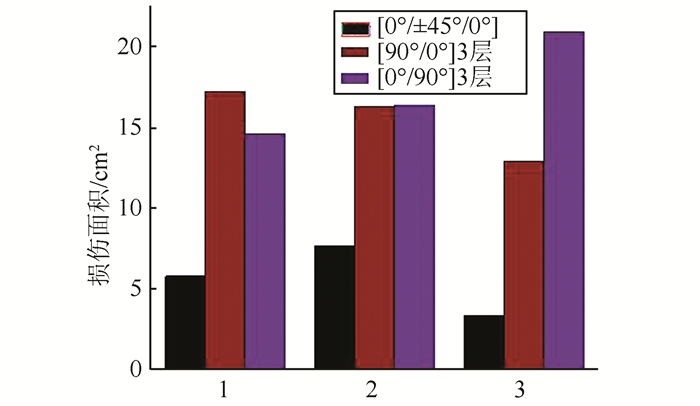

3.4 材料铺层方式对损伤的影响本文为研究材料铺层方式对雷击层合板毁伤的影响,取厚度为3.0 mm的GFRP层合板,铺层方式分别为[0°/±45°/0°]、[90°/0°] 3层、[0°/90°] 3层.在峰值40.0 kA、波形为20/40 μs的冲击电流作用下,损伤面积与铺层方式的关系如图 12.在实际工程中,引下线往往铺设在风机叶片内部,且其与材料板铺层方向夹角固定,即电弧发展方向同材料铺层方向夹角一定.本试验分别考虑到角度为0°、45°、90°,较好地模拟了工程中可能出现的各种情况.

|

| 图 12 铺层方式与损伤面积关系 Fig. 12 Relationship between laying method and damage area |

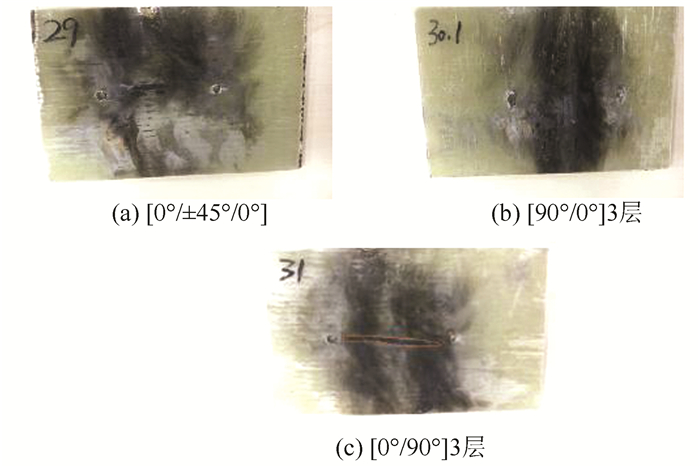

3种铺层材料板正面损伤情况如图 13所示.不同铺层方式的损伤面积具有差异,铺层方式为[0°/±45°/0°]的层合板损伤面积明显小于另外2种.从试样正面也可以看出,3种铺层方式的损毁方向具有差异,明显与铺层方向有关:铺层方式为[0°/90°]3层的材料板有明显的烧蚀痕迹,且相比另外2种层合板损伤更严重.因此在设计风机叶片时,需要考虑通过优化铺层方式来减小雷击损伤.

|

| 图 13 3种铺层材料板正面损伤情况 Fig. 13 Damage about three kinds of laminates |

本文开展了风机叶片雷击试验内部损伤原理的研究,最后进行了层合板模拟雷击试验,研究多种参数对叶片材料损伤情况的影响规律,得出如下主要结论:

1) 雷电流峰值对材料损伤情况有明显影响,且随着电流峰值、作用积分增大,损伤面积增长速度呈增大趋势.电荷量与电流作用积分表征雷电流释放能量的大小,可以作为表征损伤情况的指标.

2) 层合板厚度对损伤情况有影响.损伤面积随厚度增加而减小,变化率最快集中在2.0~2.5 mm区间.

3) 不同铺层方式层合板损伤情况区别明显,尤其是铺层方式为[0°/±45°/0°]的层合板损伤面积明显小于[90°/0°] 3层、[0°/90°] 3层.铺层方式为[0°/90°] 3层的材料板沿焊锡线铺设路径有明显的烧蚀痕迹,相比另外2种层合板损伤更严重.

| [1] |

Global Wind Energy Council. Greenpeace International. Global Wind Energy Outlook 2012[R]. GWEC: Brussels, 2014.

|

| [2] |

魏显菲. 我国风力发电开发现状及展望[J]. 商业经济, 2010, 24: 21-23, 33. Wei Xianfei. Current situation and prospect of wind power generation in China[J]. Business Economy, 2010, 24: 21-23, 33. |

| [3] |

Mcniffb. Wind turbine lightning protection project[J]. Transactions on Energy Conversion, 2002, 31(5): 1087-1091. |

| [4] |

李成良, 王继辉, 薛忠民, 等. 大型风机叶片材料的应用和发展[J]. 玻璃钢/复合材料, 2008(4): 49-52. Li Chengliang, Wang Jihui, Xue Zhongming, et al. Application and development of large fan blade materials[J]. Fiber Reinforced Plastics/Composites, 2008(4): 49-52. DOI:10.3969/j.issn.1003-0999.2008.04.014 |

| [5] |

Mall S, Ouper B L, Fielding J C. Compression strength degradation of nanocomposites after lightning strike[J]. Journal of Composite Materials, 2009, 43(24): 2987-3001. DOI:10.1177/0021998309345337 |

| [6] |

江安烽, 任晓明, 孙伟, 等. 风机叶片雷电易击点模型试验技术研究分析[J]. 华东电力, 2013, 41(12): 2550-2555. Jiang Anfeng, Ren Xiaoming, Sun Wei, et al. Analysis of model test technology for lightning strike of fan blade[J]. East China Electric Power, 2013, 41(12): 2550-2555. |

| [7] |

刘志强, 岳珠峰, 王富生, 等. 不同防护形式复合材料板雷击损伤分区特性[J]. 复合材料学报, 2015, 32(1): 284-294. Liu Zhiqiang, Yue Zhufeng, Wang Fusheng, et al. Characteristics of lightning damage division of composite plate with different protection form[J]. Journal of Composites, 2015, 32(1): 284-294. |

| [8] |

洪明.分层损伤复合材料层合板振动与声特性研究[D].大连: 大连理工大学, 2003. Hong Ming. Study on vibration and sound of composite laminated plate with delamination[D].Dalian: Dalian University of Technology, 2003. http://cdmd.cnki.com.cn/article/cdmd-10141-2004093904.htm |

| [9] |

ASTMD 7137M-07 Standard Test Method for Compressive Residual Strength Properties of Damaged Polymer Matrix Composite Plates[S].American Society for Testing and Materials(ASTM), West Conshohocken, PA, USA, 2007.

|

| [10] |

SAE APR 5412A-2005 Aircraft Lightning Environment Related Test Wave Forms[S]. SAE, 2005.

|

| [11] |

Ogasawara T, Hirano Y, Yoshimura A. Coupled thermal-electrical analysis for carbon fiber/epoxy composites exposed to simulated lightning current[J]. Composites: Part A, 2010, 41: 973-981. DOI:10.1016/j.compositesa.2010.04.001 |

| [12] |

郭云力.碳纤维增强树脂基复合材料雷击损伤的研究[D].济南: 山东大学, 2014. Guo Yunli. The research of lightning damage of carbon fiber reinforced polymer composite[D].Jinan: Shandong University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10422-1014313645.htm |

| [13] |

Hirano Y, Katsumata S, Iwahori Y, et al. Artificial lightning testing on graphite/epoxy composite laminate[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(10): 1461-1470. DOI:10.1016/j.compositesa.2010.06.008 |

| [14] |

Zhupanska O I, Sierakowski R L. Effects of an electromagnetic field on the mechanical response of composites[J]. Journal of Composite Materials, 2007, 41(5): 633-652. DOI:10.1177/0021998306065293 |

| [15] |

赵金龙, 陈晓宁, 张云生, 等. 玻璃纤维复合材料雷击破损仿真与试验[J]. 玻璃钢/复合材料, 2015(1): 42-47. Zhao Jinlong, Chen Xiaoning, Zhang Yunsheng, et al. Simulation and test of lightning damage of glass fiber composites[J]. Fiber Reinforced Plastics/Composites, 2015(1): 42-47. DOI:10.3969/j.issn.1003-0999.2015.01.008 |

2019, Vol. 52

2019, Vol. 52