文章信息

- 赵福云, 常菁菁, 刘娣, 蔡阳

- ZHAO Fuyun, CHANG Jingjing, LIU Di, CAI Yang

- 半导体制冷箱实验研究与性能分析

- Experimental investigation and performance analysis of a semiconductor refrigerator

- 武汉大学学报(工学版), 2016, 49(3): 476-480

- Engineering Journal of Wuhan University, 2016, 49(3): 476-480

- http://dx.doi.org/10.14188/j.1671-8844.2016-03-027

-

文章历史

- 收稿日期: 2015-12-18

2. 中国石油大学储运与建筑工程学院,山东 青岛 266000

2. College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266000, China

半导体制冷技术是20世纪50年代末发展起来的新型制冷技术,它利用半导体材料的热电能量转换特性在其冷热端分别进行吸热和放热,达到制冷的效果.半导体制冷片是利用电能直接实现热能传递的特殊半导体器件.与常规的机械制冷相比,半导体制冷没有压缩机、泵等机械运动部件,也没有氟利昂等制冷工质及运输管路,具有结构紧凑、体积小、无噪声、制冷速度快、易于维护等优点[1-2].半导体制冷的特点决定了其适用于制冷量不大,同时要求装置小型化的场合.目前已广泛应用于军事、航空、医疗卫生、微电子散热等领域,用来实现电子元件、仪器仪表的快速冷却或高精度温度控制[3-6].随着半导体材料性能的提高,半导体制冷也逐步在民用领域得到了应用,研发者将其开发成小空间制冷箱,用于车载冰箱、汽车空调器、恒温冷藏箱中[7-8].

在半导体制冷箱的实际运行中,由于半导体制冷片工作电压、冷热端对流换热强度等因素所限,使半导体制冷片不能达到极限工况下所能达到的理想制冷效果,从而影响到制冷箱的制冷性能[9-10].为了找到使半导体制冷箱高效运行的最佳运行工况,达到节约能源,提高经济效率的目的,本文搭建了半导体制冷箱实验装置,在极限工况间选取了不同工作电压和冷热端对流换热强度对应的工况,观察记录了半导体制冷片冷热端温度及制冷箱内部温度场的变化,并计算比较了不同运行工况下的制冷量和制冷系数,得出了使半导体制冷箱制冷性能达到最佳的制冷片工作电压和冷热端散热风扇工作电压范围,即制冷箱的最佳运行工况,为实际半导体制冷系统制冷性能优化的进一步研究积累经验与数据.

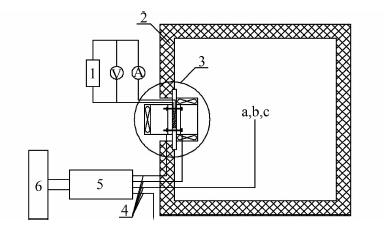

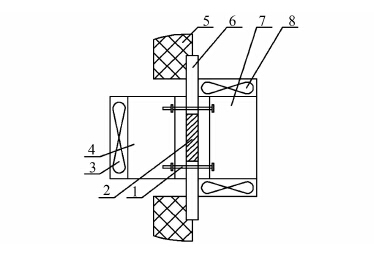

1 实验及测量系统实验系统结构如图 1所示,该装置主要由采用聚苯乙烯树脂板粘接而成的箱体、半导体制冷单元结构和数据采集系统组成.制冷箱体的尺寸为400 mm×400 mm×500 mm,壁厚为30 mm,在侧壁中心位置上有150 mm×100 mm的矩形开口用于放置半导体制冷单元结构.如图 2所示为半导体制冷单元结构示意图,将厚度为4 mm的硬质隔热板中心挖出80 mm×40 mm的孔以并排放置2个半导体制冷片.

|

| 图 1 系统结构示意图 Figure 1 Diagram of system strusture |

|

| 图 2 半导体制冷单元结构示意图 Figure 2 Diagram of semiconductor cooling unit structure |

实验中采用的半导体制冷片为TEC-12706,尺寸为40 mm×40 mm×3.8 mm,实验中将2个半导体制冷片并联.利用螺栓将半导体制冷片的冷热端分别和冷热端散热器固定在硬质隔热板上,半导体制冷片和散热器的接触面之间均匀地涂有导热硅脂,以减少接触热阻.冷热端散热器的尺寸为105 mm×60 mm×68 mm,肋高为52 mm.实验中冷热端分别采用2个额定电压12 V、额定电流0.48 A的散热风扇以强化对流换热.由于热端散热器翅片大部分在矩形开口内,因此将热端风扇安装于热端散热器顶部,采用轴流向上抽风的形式,而冷端散热器翅片全部露在开口外,因此将冷端风扇安装于冷端散热器侧面,采用侧面鼓风的形式.

实验中需要对制冷片工作电压、电流,冷热端风扇工作电压、电流,制冷箱内部温度,制冷片冷热端温度和环境温度进行采集.测温点的温度用K型热电偶测量.系统布置有6个测温点,分别为冷端散热器底部、热端散热器底部、制冷箱内部正中间轴线顶部、中部、底部(如图 1a、b、c所示)及室外环境,冷热端散热器底部的温度代表冷热端温度,制冷箱内部温度由顶部、中部及底部温度平均得到.热电偶测得的温度通过数据采集卡传输至计算机,每隔3 s读取一次,对6个测温点的温度进行实时监测.电压数据和电流数据分别由安装在回路中的电压表和电流表测得.

2 理论分析实验所用TEC-12706半导体制冷片性能参数为:塞贝克系数α=0.053 V/K,导热系数K=0.53 W/K,电阻R=2.48 Ω.假定半导体制冷片的塞贝克系数α、导热系数K、电阻R不随温度改变[11-12].根据半导体制冷片的热力学基本公式,代入测得的温度、电流等值就可以得到制冷量、功耗和制冷系数[13].

制冷量:

功耗:

制冷系数:

实际制冷量:

总功耗:

综合制冷系数:

式中:I为制冷片工作电流,A;Tc为冷端温度,K;Th为热端温度,K;Nc为冷端风扇散热功耗,W;Nh为热端风扇散热功耗,W.

由于冷端风扇运行时消耗的电能最终将转化为热能,因此制冷箱实际可得制冷量需减去冷端风扇的功耗.另外制冷箱的总功耗应将冷热端风扇的功耗考虑在内.由于制冷箱内部温度和综合制冷系数考虑了冷热端风扇的功耗和产热,更能体现出制冷箱的实际制冷效果和性能系数,可作为确定半导体制冷箱最佳运行工况的主要依据.

3 实验测试与结果分析实验中,将制冷箱置于一个大房间中,环境温度维持在27 ℃左右,箱内初始温度与环境温度保持一致.实验中采用输出电压12 V、输出电流6 A的直流电源,通过3个降压器分别调节半导体制冷片、冷端风扇和热端风扇的工作电压.针对该制冷箱体,做了3组实验分别探究了制冷片工作电压、冷端对流换热强度及热端对流换热强度对制冷效果的影响.

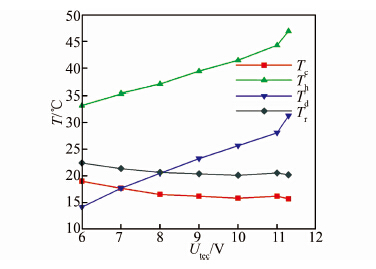

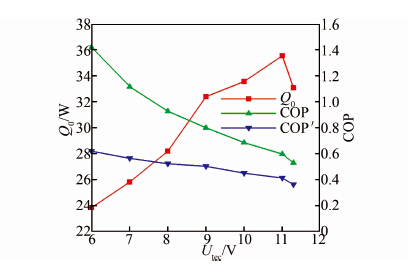

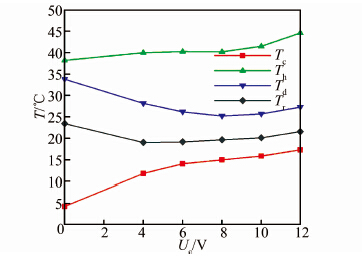

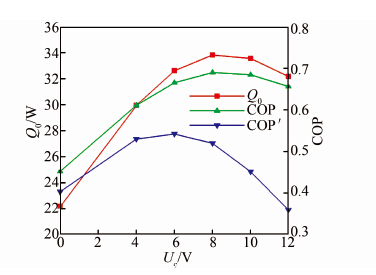

3.1 制冷片工作电压对制冷效果的影响在制冷片工作电压对制冷效果影响的实验研究中,通过降压器调节半导体制冷片工作电压Utec,设计了7组电压工况.实验中冷热端风扇工作电压均保持为10 V不变,4个风扇的总功率为12 W.实验结果如图 3和4所示.

|

| 图 3 冷热端温度、冷热端温差和制冷箱温度随制冷片工作电压的变化 Figure 3 Changes of Tc,Th,Td and Trover the working voltage of semiconductor coolers |

|

| 图 4 制冷量和制冷系数随制冷片工作电压的变化 Figure 4 Changes of Q0,COP and COP′over the working voltage of semiconductor coolers |

图 3所示为稳态时制冷片冷热端温度Tc及Th、冷热端温差Td和制冷箱温度Tr随工作电压的变化.图 4所示为制冷量Q0和制冷系数COP、综合制冷系数COP′随工作电压的变化.可以看出,随着工作电压的增加,热端温度和冷热端温差不断升高,冷端温度和制冷箱温度先降低后升高,均在工作电压为10 V时达到最小值.制冷量先增加后降低,制冷系数和综合制冷系数逐渐下降,在工作电压为11 V时,制冷量达到最大值.

这是因为工作电压的增加引起工作电流的增加,由式(1)得制冷量也随之增加,因此一开始冷端温度和制冷箱温度降低.而制冷片热端产生的帕尔贴热与工作电流成正比,焦耳热与工作电流的平方成正比,因此当工作电压大于11 V后,热端产热量迅速增加.由于产生的热量不能及时通过散热翅片散出,一部分热量会传至冷端,导致冷端温度开始升高,且冷热端温差明显上升,因此影响了制冷片的制冷性能,导致制冷量降低,制冷箱温度升高.由此得出,在一定范围内,工作电压的增大可以提高制冷量并降低制冷箱温度,且在一区间内达到最佳制冷效果,该制冷箱的最佳工作电压为10~11 V,对应最佳工作电流为4.9~5.4 A.

3.2 冷端对流换热强度对制冷效果的影响在冷端对流换热强度对制冷效果影响的实验研究中,通过降压器调节冷端风扇电压Uc,设计了6组工况.实验中制冷片工作电压为10 V,热端风扇工作电压为10 V.实验结果如图 5和6所示.

|

| 图 5 冷热端温度、冷热端温差和制冷箱温度随冷端风扇电压的变化 Figure 5 Changes of Tc,Th,Td and Tr over the working voltage of fans on the cold side |

|

| 图 6 制冷量和制冷系数随冷端风扇电压的变化 Figure 6 Changes of Q0,COP and COP′over the working voltage of fans on the cold side |

图 5所示为稳态时制冷片冷热端温度Tc及Th、冷热端温差Td和制冷箱温度Tr随冷端风扇电压的变化.图 6所示为制冷量Q0和制冷系数COP、综合制冷系数COP′随冷端风扇电压的变化.可以看出,随着冷端风扇电压的增加,冷热端温度不断升高.冷热端温差和制冷箱温度先降低后增加,两者分别在冷端风扇电压为8 V和4 V时达到最小值.制冷量、制冷系数和综合制冷系数先增加后降低.在冷端风扇电压为8 V时,制冷量和制冷系数达到最大值,而综合制冷系数在冷端风扇电压为6 V时达到最大值.

这是因为冷端风扇电压的增加引起冷端对流换热强度的增加,冷量更易散出至制冷箱内部,冷端温度的提高引起冷热端温差降低,有利于提高制冷量,因此制冷箱温度会降低且更均匀.但冷端风扇电压并非是越大越好,对流换热增强的同时也带来了产热量,减少了实际制冷量,因此制冷箱温度在达到一最小值后开始回升,并且增加了总功耗,综合制冷系数随之降低.由此得出,在一定范围内,冷端风扇电压的增大可以提高制冷量并降低制冷箱温度,且在一区间内达到最佳制冷效果,该制冷箱冷端风扇的最佳工作电压为4~6 V.

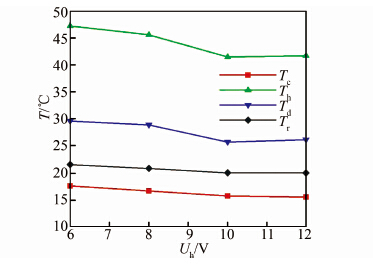

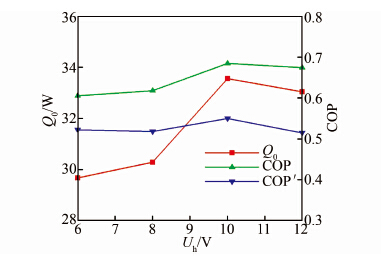

3.3 热端对流换热强度对制冷效果的影响在热端对流换热强度对制冷效果影响的实验研究中,通过降压器调节热端风扇电压Uh,设计了4组工况.实验中制冷片工作电压为10 V,冷端风扇工作电压为10 V.实验结果如图 7和8所示.

|

| 图 7 冷热端温度、冷热端温差和制冷箱温度随热端风扇电压的变化 Figure 7 Changes of Tc,Th,Td and Tr over the working voltage of fans on the hot side |

|

| 图 8 制冷量和制冷系数随热端风扇电压的变化 Figure 8 Changes of Q0,COP and COP′over the working voltage of fans on the hot side |

图 7所示为稳态时制冷片冷热端温度Tc及Th、冷热端温差Td和制冷箱温度Tr随热端风扇电压的变化.图 8所示为制冷量Q0和制冷系数COP、综合制冷系数COP′随热端风扇电压的变化.可以看出,随着热端风扇电压的增加,冷端温度、热端温度、冷热端温差和制冷箱温度先降低后增加,均在10 V时达到最小值.制冷量、制冷系数和综合制冷系数先增加后降低,均在10 V时达到最大值.

这是因为热端风扇电压的增加改善了热端对流换热强度,使得热端温度降低,减少了热端到冷端的导热,因此制冷量和制冷系数增大,冷端温度也随之降低,制冷箱温度可以达到一个更低值.但热端风扇产热量也在随着热端风扇电压的增加而增加,而热端散热强度是有限的,当总的产热量大于风扇所能带走的热量时,由于热量不能及时散出,热端温度将不再继续降低,因此制冷片的制冷性能会受到影响.由此得出,在一定范围内,热端风扇电压的增大可以提高制冷量并降低制冷箱温度,且在一值左右达到最佳制冷效果,该制冷箱热端风扇的最佳工作电压为10 V.

4 结语本文对半导体制冷箱的制冷片工作电压和冷热端对流换热强度对制冷效果的影响进行了研究,搭建了实验装置,设计了3组实验对制冷箱的实际运行工况进行了实验研究,得出以下结论:

1) 在半导体制冷片冷热端换热强度一定的条件下,制冷片工作电压存在一最佳值,在此工作电压附近运行,可使制冷箱内部温度最低,达到最佳运行工况.

2) 与采用自然对流换热相比,冷端换热采用风冷换热有助于冷端和制冷空间进行冷交换,使冷量更易散出至制冷箱内部从而降低制冷箱内部温度,同时制冷箱内部温度分布也更均匀.强化热端对流换热,有利于减小冷热端温差,使冷端可以达到更低的温度,从而降低制冷箱内部温度.但也要考虑到冷热端风扇的耗能和产热对总功耗和实际制冷量的影响.因此,冷热端风扇电压存在最佳工作区间,在此工作区间运行,既能得到较低的制冷箱内部温度,综合制冷系数也能达到较高值,达到了高效节能的目的.

| [1] |

徐德胜.

半导体制冷与应用技术[M]. 上海: 上海交通大学出版社, 1992: 7-11.

Xu Desheng. Semiconductor Refrigeration and Applied Technology[M]. Shanghai: Shanghai Jiaotong University Press, 1992: 7-11. |

| [2] |

徐昌贵, 贾艳婷, 闫献国, 等. 半导体制冷技术及其应用[J].

机械工程与自动化, 2012(3): 209–211.

Xu Changgui, Jia Yanting, Yan Xianguo, et al. Semiconductor refrigeration technology and its application[J]. Mechanical Engineering & Automation, 2012(3): 209–211. |

| [3] |

任欣, 张鹏. 有限散热强度下半导体制冷器性能的实验研究[J].

低温工程, 2003(4): 57–62.

Ren Xin, Zhang Peng. An experimental research on performance of thermoelectric refrigerator under limited cooling intensity[J]. Cryogenics, 2003(4): 57–62. |

| [4] |

侯传勋, 张志利, 赵亮清, 等. 基于典型工况的半导体制冷系统优化方式探讨[J].

低温与超导, 2011, 39(3): 16–22.

Hou Chuanxun, Zhang Zhili, Zhao Liangqing, et al. Discussion on semiconductor refrigeration system optimization based on typical operating states[J]. Cryogenics and Superconductivity, 2011, 39(3): 16–22. |

| [5] |

赵培聪, 袁广超, 陈恩, 等. 半导体制冷片对电子元件降温效果的试验研究[J].

流体机械, 2012(3): 64–66.

Zhao Peicong, Yuan Guangchao, Chen En. Experimental study on electronic components cooling effect by semiconductor refrigeration[J]. Fluid Machinery, 2012(3): 64–66. |

| [6] | Liu D, Zhao F Y, Yang H X, Tang G F. Thermoelectric mini cooler coupled with micro thermosiphon for CPU cooling system[J]. Energy, 2015, 83: 29–36. DOI:10.1016/j.energy.2015.01.098 |

| [7] |

王超. 基于半导体制冷技术的微型温控箱研制[D]. 西安: 陕西师范大学,2014.

Wang Chao. Micro semiconductor temperature control box based on semiconductor refrigeration technology[D]. Xi’an:Shaanxi Normal University,2014. http://cdmd.cnki.com.cn/Article/CDMD-10718-1014400054.htm |

| [8] |

华舟萍. 太阳能半导体制冷器在卡车驾驶室内的应用研究[D].西安: 长安大学,2010.

Hua Zhouping. Applied research of solar semiconductor refrigeration in the truck cab[D]. Xi’an:Chang’an University,2010. http://cdmd.cnki.com.cn/Article/CDMD-11941-2010220824.htm |

| [9] | Hamid Elsheikh M, Shnawah D A, Sabri M F M, et al. A review on thermoelectric renewable energy:Principle parameters that affect their performance[J]. Renewable and Sustainable Energy Reviews, 2014, 30: 337–355. DOI:10.1016/j.rser.2013.10.027 |

| [10] | Jeong E S. A new approach to optimize thermoelectric cooling modules[J]. Cryogenics, 2014, 59: 38–43. DOI:10.1016/j.cryogenics.2013.12.003 |

| [11] | Zhao D L, Tan G. Experimental evaluation of a prototype thermoelectric system integrated with PCM (phase change material) for space cooling[J]. Energy, 2014, 68: 658–666. DOI:10.1016/j.energy.2014.01.090 |

| [12] |

卢豪. 太阳能热电一体化墙体实验研究[D].长沙:湖南大学,2014.

Lu Hao. Experimental study of a building envelope system integrating solar panels and thermoelectric modules[D]. Changsha:Hunan University,2014. http://cdmd.cnki.com.cn/Article/CDMD-10532-1014311685.htm |

| [13] | Liu D, Zhao F Y, Tang G F. Frosting of heat pump with heat recovery facility[J]. Renewable Energy, 2007, 32(7): 1228–1242. DOI:10.1016/j.renene.2006.03.019 |

2016, Vol. 49

2016, Vol. 49