文章信息

- 吴朝阳, 任仲山

- WU Zhaoyang, REN Zhongshan

- 橡胶粉掺量对高模量沥青及其混合料性能的影响

- Influence of rubber powder content on characteristics ofhigh modulus asphalt and its mixture

- 武汉大学学报(工学版), 2016, 49(3): 411-416

- Engineering Journal of Wuhan University, 2016, 49(3): 411-416

- http://dx.doi.org/10.14188/j.1671-8844.2016-03-016

-

文章历史

- 收稿日期: 2015-12-13

2. 东南大学交通学院,江苏 南京 210096

2. School of Transportation, Southeast University, Nanjing 210096,China

为了减轻沥青路面的车辙和提高基层沥青混合料的刚性,1966年法国开始尝试将硬质沥青应用于道路工程.20世纪80年代,法国提出了高模量沥青混合料(High Modulus Asphalt Concrete,HMAC)的概念[1],它具有强度高、高温稳定性优良、韧性好等优势,因而用来解决路面强度不足、沥青混合料高温性能不良而造成的车辙等变形类病害.90年代,基于对高模量混合料的质量要求,法国提出了规范NFP98-140 (1992年)和NFP98-141(1993年)[2].由于最初较好的工程实践,高模量沥青混合料在欧洲一些国家、南非及中国得到了较好的应用[3].Silvino Dias Capita等在葡萄牙开展了高模量沥青混合料抵抗车辙变形的研究,在经过一段时间通行的试验段上钻取试件并在不同温度下进行重复蠕变试验[4].

此外,各国道路工作者对高模量沥青混合料开展了大量的研究.Espersson研究了温度变化下的高模量沥青性能[5].为解决低温开裂问题,Montanelli研究了添加纤维或者聚合物复合材料的高模量沥青混合料[6].

然而,大量室内试验和工程实践表明,高模量沥青混合料在低温和荷载作用下会产生裂缝、疲劳破坏,而现有研究多侧重于高模量沥青混合料的适用性以及高低温性能[7].研究者们尝试使用SBS改性剂制备高模量沥青[8].SBS改性剂能够赋予沥青较高的模量,但由于软化点过高(高达80 ℃以上)而限制其广泛应用.在高模量改性剂的基础上掺加橡胶粉可以使沥青的高温性能和使用性能达到较为理想的状态,是高模量沥青中值得关注的一类.研究表明,橡胶粉作为一种优良的沥青改性剂,能不同程度改善沥青混合料的高温性能、低温性能及疲劳性能[9-10].

本文针对高模量沥青混合料的性能缺陷,提出采用橡胶粉与高模量剂复配方案来改善高模量沥青混合料的路用性能,提供一种改善高模量沥青混合料技术性能的研究方法,为改善橡胶粉改性高模量沥青混合料应用于路面工程提供技术支撑.

1 试验研究 1.1 原材料及配比1) 沥青:本研究选用SK70号 A级道路石油沥青.

2) 橡胶粉:常用来制作橡胶粉的轮胎品种主要包括子午胎(乘用车轮胎)和斜交胎,应用于沥青混凝土混合料中的橡胶颗粒粒径一般是1~3 mm.本文研究所用的橡胶粉为长大华础大货车子午轮胎胶粉40目,其粒径为1~3 mm,表观密度1.17 g/m3,掺量为4%、6%、8%、12%、14%.

3) 高模量添加剂:高模量剂采用由法国路面材料实业公司(PRIDUSTRIE)研发并生产的PRM添加剂,其适用于大交通量道路、重载交通道路、极端气温路段、长大纵坡路段、慢速交通路段等,是目前我国高模量剂市场份额占有最大的一种添加剂,试验时PRM掺量为0.6%.

4) 复合改性沥青:橡胶粉与高模量剂复合改性沥青制备工艺如下:基质沥青加热到150 ℃左右后,加入橡胶粉,搅拌溶胀30 min,加热至170~180 ℃,以3 000~4 000 r/min剪切速率剪切30 min,加入PRM,继续搅拌30~40 min,以保证橡胶粉、PRM能完全分散于沥青中充分反应.

1.2 DSR试验上世纪90年代美国SHRP 计划引入 DSR 来测量沥青在特定温度以及加载频率下的流变性能,通过测量沥青的动态剪切模量G*和相位角δ来评价老化和未老化沥青在5~85 ℃温度范围内的粘性(不可恢复)和弹性(可恢复)性质,预测抵抗车辙和疲劳开裂的能力.从沥青粘弹性行为角度提出了相应的控制参数指标G*/sinδ、G*sinδ ,用以评价沥青的高温和疲劳性能[7].试验时采用应变控制模式,原样复合改性沥青、RTFOT后复合改性沥青和PAV后复合改性沥青应变值γ分别为12%、10%和1%,试验频率ω均为10 rad/s.原样复合改性沥青和RTFOT残留复合改性沥青的动态剪切试验采用大旋转轴(25 mm)、1 000 μm(1 mm)的小间隙,PAV残留复合改性沥青的动态剪切试验采用小旋转轴(8 mm)、2 000 μm(2 mm)的大间隙.原样复合改性沥青试验结果见表 1.

| 橡胶粉掺量/% | 温度/℃ | δ/(°) | G*/kPa | (G*/sinδ)/kPa | (G*sinδ)/kPa |

| 0 | 88 | 84.8 | 0.43 | 0.45 | 0.37 |

| 82 | 81.6 | 0.87 | 0.94 | 0.86 | |

| 76 | 78.6 | 1.98 | 2.12 | 1.89 | |

| 70 | 75.1 | 3.32 | 3.45 | 3.38 | |

| 4 | 88 | 83.7 | 0.66 | 0.66 | 0.65 |

| 82 | 80.1 | 1.03 | 1.04 | 1.01 | |

| 76 | 77.3 | 2.06 | 2.11 | 2.01 | |

| 70 | 74.6 | 3.55 | 3.68 | 3.42 | |

| 6 | 88 | 81.4 | 0.92 | 0.93 | 0.91 |

| 82 | 79.2 | 1.42 | 1.45 | 1.39 | |

| 76 | 74.3 | 2.26 | 2.35 | 2.17 | |

| 70 | 70.1 | 3.71 | 3.95 | 3.49 | |

| 8 | 88 | 80.1 | 1.03 | 1.05 | 1.01 |

| 82 | 78.4 | 1.83 | 1.87 | 1.79 | |

| 76 | 72.6 | 2.63 | 2.76 | 2.51 | |

| 70 | 69.3 | 3.85 | 4.12 | 3.60 | |

| 10 | 88 | 79.2 | 1.07 | 1.09 | 1.05 |

| 82 | 75.9 | 1.90 | 1.96 | 1.84 | |

| 76 | 71.4 | 2.71 | 2.86 | 2.57 | |

| 70 | 67.1 | 4.08 | 4.43 | 3.76 | |

| 12 | 88 | 78.3 | 1.12 | 1.14 | 1.10 |

| 82 | 73.4 | 1.86 | 1.94 | 1.78 | |

| 76 | 69.2 | 2.75 | 2.95 | 2.57 | |

| 70 | 65.7 | 4.26 | 4.67 | 3.88 |

根据SHRP计划研究成果,G*/sinδ用于评价沥青的高温抗车辙性能,其数值越大,表明沥青的抗高温能力越好,G*/sinδ定义为抗车辙因子,以原样沥青和旋转薄膜加热后残留沥青的G*/sinδ作为控制指标,要求原样沥青不低于1.0 kPa,RTFOT后残留短期老化沥青不低于2.2 kPa.表 1试验结果表明,随着掺量的增加,复合改性沥青相位角有明显降低趋势,这表明掺加橡胶粉后,沥青中的粘性不可恢复部分减少,可恢复变形弹性部分增加;橡胶粉的添加使得沥青的76、82、88 ℃抗车辙因子提高比较明显,橡胶粉掺量超过8%后可使高模量沥青的高温分级从82 ℃提高到88 ℃,表明橡胶粉的添加有助于改善高模量沥青的高温性能.此外,增大橡胶粉掺量,G*sinδ增大,表明掺加橡胶粉可提高高模量沥青混合料的抗疲劳性能.

1.3 BBR试验SHRP计划开发的弯曲流变仪,可研究沥青梁在蠕变荷载下的劲度模量.通过BBR试验获取2个评价沥青低温性能的参数为:1)蠕变劲度模量;2)m值,即劲度模量随蠕变时间的变化率.对PAV后的5种橡胶粉掺量沥青胶结料进行BBR试验[11],结果见表 2.

| 橡胶粉掺量/% | -12 ℃ | -18 ℃ | |||

| 劲度模量/MPa | m | 劲度模量/MPa | m | ||

| 0 | 287 | 0.365 | 479 | 0.216 | |

| 4 | 221 | 0.374 | 389 | 0.276 | |

| 6 | 193 | 0.395 | 342 | 0.289 | |

| 8 | 171 | 0.404 | 296 | 0.304 | |

| 10 | 143 | 0.423 | 268 | 0.314 | |

| 12 | 89 | 0.448 | 236 | 0.320 | |

由试验结果可知,在-12 ℃时掺加不同含量胶粉的所有复合改性沥青试件均满足m≥0.3,劲度模量≤300 MPa;而在-18 ℃,仅掺加高模量剂的沥青试件不满足规范要求,不仅劲度模量≥300 MPa且m≤0.3,故高模量剂改性沥青的低温分级是-12 ℃.在-18 ℃和-24 ℃时,与高模量剂改性沥青相比,橡胶粉与高模量剂复合改性沥青不仅劲度模量更小,同时劲度变化率m值以及变形量更大,因为其劲度模量更小,沥青相对更柔性,同时劲度模量变化率m值较大,说明该沥青中的温度应力能够更容易更快地释放,这表明,低温条件下橡胶粉的加入可改善高模量沥青的低温抗裂性能,橡胶粉的掺加可以使改性沥青的低温分级降低到-18 ℃.

2 混合料配合比设计 2.1 确定矿料级配根据《公路沥青路面施工技术规范》(JTG F40-2004)推荐的沥青混凝土混合料的级配范围并参考实体工程中选用的AC-16试验级配,选用的级配曲线走向由下往上穿越级配中值的S形曲线.试验级配见表 3.

2.2 确定最佳沥青用量按照马歇尔法试验流程确定橡胶粉改性高模量沥青混合料的最佳油石比.橡胶粉掺量为0%、4%、6%、8%、10%、12%,PRM掺量为0.6%.先将预定质量橡胶粉、PRM改性剂和集料一起干拌90 s,使其在矿料中分散均匀,然后再加入基质沥青,拌合90 s,最后加入矿粉,拌合90 s,总拌合时间为4.5 min.参照《公路沥青及沥青混合料试验规程》进行试验,确定最佳沥青用量,马歇尔试验结果见表 4.

| 筛孔尺寸/mm | 19 | 16 | 13.2 | 9.5 | 4.75 | 2.36 | 1.18 | 0.6 | 0.3 | 0.15 | 0.075 | ||

| 通过率/% | 规范级配 | 上限 | 100 | 90 | 76 | 60 | 34 | 20 | 13 | 9 | 7 | 5 | 4 |

| 下限 | 100 | 100 | 92 | 80 | 62 | 48 | 36 | 26 | 18 | 14 | 8 | ||

| 中值 | 100 | 95 | 84 | 70 | 48 | 34 | 24.5 | 17.5 | 12.5 | 9.5 | 6 | ||

| 合成级配 | 100 | 97.3 | 84.8 | 69.7 | 48.8 | 33.6 | 25.5 | 16.2 | 10.9 | 8.2 | 5 | ||

| 橡胶粉掺量/% | OAC/% | VMA/% | VFA | VV/% | MS/kN | FL/mm |

| 0 | 4.2 | 13.50 | 69.5 | 3.82 | 11.55 | 2.84 |

| 4 | 4.8 | 13.76 | 71.6 | 4.06 | 12.12 | 3.55 |

| 6 | 5.2 | 14.13 | 72.3 | 4.32 | 12.55 | 3.60 |

| 8 | 5.5 | 14.29 | 73.5 | 4.53 | 13.22 | 3.79 |

| 10 | 5.7 | 14.43 | 74.7 | 4.66 | 13.67 | 3.99 |

| 12 | 6.1 | 14.57 | 75.9 | 4.85 | 14.24 | 3.55 |

马歇尔试验结果表明,橡胶粉掺量为0%、4%、6%、8%、10%、12%的改性沥青最佳油石比分别为4.2%、4.8%、5.2%、5.5%、5.7%、6.1%,最佳油石比随橡胶粉掺量的增大而增加.橡胶粉改性高模量沥青混合料的空隙率、马歇尔稳定度、流值普遍大于高模量沥青混合料,也随着橡胶粉掺量的提高而增大,这主要与橡胶粉颗粒压实后弹性收缩有关.

3 路用性能研究 3.1 高温稳定性通常采用车辙试验评价沥青混合料的高温稳定性,试验中发现高模量沥青混合料的车辙试验动稳定度(DS)普遍超过了6 000次/mm,车辙试验并不能很好区分橡胶粉与高模量剂改性沥青混合料的高温抗永久变形能力.基于此,本文采用南非生产的MMLS3小型加速加载设备来研究橡胶粉与高模量剂复合改性沥青混合料在高温条件下的长期使用性能.加速加载试验条件如下:

1) 试验试件:加速加载试验前,各试验级配在最佳油石比条件下成型直径152.4 mm、高度95.3 mm的大型马歇尔试件,取马歇尔试件中间8 cm部分按加速加载试模尺寸切割标准试件.

2) 试验温度:60 ℃

3) 加速加载试验轴载:0.7 MPa.

4) 加载速率:6 000次·h-1.

5) 加载次数:加载试件至破坏.

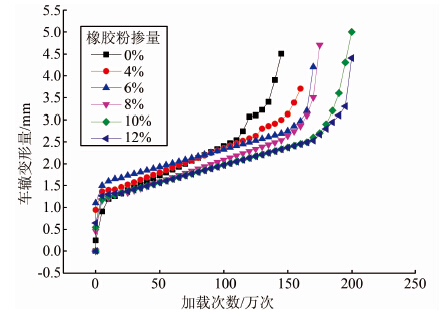

车辙形成包括初期压密、固结蠕变及剪切失稳三阶段,本文取固结蠕变与剪切失稳阶段转折点处的加载次数作为试件破坏次数.按照预定的试验条件进行加速加载试验,得到不同加载次数下各试件车辙深度随加载次数的变化规律,试验结果见图 1.

|

| 图 1 车辙深度随加载次数的变化规律 Figure 1 Rut depth changing with loading times |

由图 1实验结果可以发现:

1) 蠕变稳定阶段车辙变化率(车辙变化率是指,加载每万次的车辙深度变化,单位为mm·万次-1)依次是:0.013 448、0.012 336、0.011 164、0.010 75、0.009 95、0.009 89 mm·万次-1,表明橡胶粉的掺加可以显著改善高模量沥青混合料的高温抗永久变形能力.其原因主要是,干法改性工艺橡胶沥青中的橡胶粉颗粒并没有完全裂解,在高温(60 ℃)下仍有一定的弹性,变形恢复能力相对较强.从力学的角度来讲,受压变形的橡胶沥青混合料板试件由于内部产生了一定的反弹应力而变成一个能量较小的预应力试样,这时的橡胶沥青混合料在外力的作用下有较强的抗变形能力.

2) 橡胶粉掺量为0%、4%、6%、8%、10%、12%的5种高模量沥青混合料,由蠕变稳定阶段进入剪切失稳阶段的临界加载次数依次为110万次、120万次、145万次、155万次、160万次,故增加橡胶粉掺量可提升高模量沥青混合料的抗疲劳变形能力.

3.2 低温抗裂性采用小梁三点弯曲试验评价橡胶粉改性高模量沥青混合料的低温抗弯拉强度和变形能力.根据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中的要求实验.试验结果见表 5所示.

| 橡胶粉掺量/% | 抗弯拉强度/MPa | 最大弯拉应变/με | 弯曲劲度模量/MPa |

| 0 | 11.13 | 2 305.64 | 4 827.293 |

| 4 | 11.56 | 2 567.03 | 4 503.259 |

| 6 | 11.64 | 2 615.42 | 4 450.528 |

| 8 | 12.07 | 2 704.70 | 4 462.602 |

| 10 | 12.77 | 2 885.87 | 4 425.009 |

| 12 | 12.98 | 2 893.47 | 4 485.963 |

结果表明,随着掺量增加,抗弯拉强度和最大弯拉应变均逐渐增大.10%、12%掺量下,复合改性沥青混合料的抗弯拉强度比普通高模量沥青混合料大14.7%、16.6%,最大弯拉应变分别增大25.1%、25.5%,弯曲劲度模量分别减小了8.3%、7.07%.掺量大于8%时高模量沥青混合料的最大弯拉应变满足规范大于2 600με的要求,超过10%后低温性能增大趋势趋于平稳.

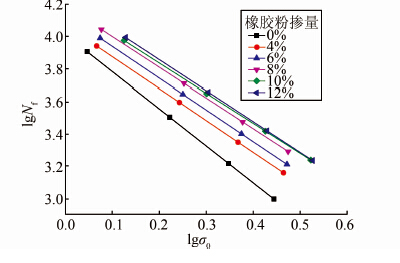

3.3 疲劳耐久性本部分试验采用三分点加载疲劳试验法,加载模式为控制应力方式.控制应力的疲劳试验就是在重复加载的疲劳试验过程中,保持应力不变,以试件的疲劳断裂作为疲劳破坏的准则,达到疲劳破坏的荷载作用次数为疲劳寿命.这种加载方式下的疲劳寿命:lgNf=lgK-nlgσ0.其中:Nf为达到破坏时的重复荷载作用次数,也就是疲劳寿命;σ0为初始的弯拉应力,MPa;K和n为试验回归系数[7],按照应力控制方式回归出疲劳方程就可以得到回归参数K和n.根据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中的要求实验.为确定疲劳试验中沥青混合料的疲劳应力水平,需要先进行小梁弯曲试验,加载速率为50 mm/min,温度为15 ℃.弯曲疲劳试验选用0.2、0.3、0.4、0.5四个应力比,在MTS材料试验机上进行,支点间距为200 mm,试验温度为15 ℃,加载频率为10 Hz,加载波形为连续式正弦波,试验结果如表 6和图 2所示.

| 橡胶粉掺量/% | 应力比 | 应力水平σ0 /MPa | 应力水平对数值lgσ0 | 疲劳寿命Nf/次 | 疲劳寿命对数值lgNf | |

| 0 | 0.2 | 1.112 | 0.046 105 | 8 055 | 3.906 | K=10266 n=2.284 R2=0.987 |

| 0.3 | 1.667 | 0.221 936 | 3 195 | 3.505 | ||

| 0.4 | 2.223 | 0.346 939 | 1 655 | 3.219 | ||

| 0.5 | 2.779 | 0.443 889 | 994 | 2.998 | ||

| 4 | 0.2 | 1.165 | 0.066 326 | 8 738 | 3.941 | K=11791 n=1.962 R2=0.985 |

| 0.3 | 1.748 | 0.242 541 | 3 941 | 3.596 | ||

| 0.4 | 2.331 | 0.367 542 | 2 241 | 3.350 | ||

| 0.5 | 2.913 | 0.464 340 | 1 447 | 3.161 | ||

| 6 | 0.2 | 1.185 | 0.073 718 | 9 777 | 3.990 | K=13 620 n=1.953 R2=0.980 |

| 0.3 | 1.778 | 0.249 932 | 4 426 | 3.646 | ||

| 0.4 | 2.370 | 0.374 748 | 2 525 | 3.402 | ||

| 0.5 | 2.963 | 0.471 732 | 1 633 | 3.213 | ||

| 8 | 0.2 | 1.192 | 0.076 276 | 11 059 | 4.044 | K=15 408 n=1.888 R2=0.971 |

| 0.3 | 1.787 | 0.252 125 | 5 149 | 3.712 | ||

| 0.4 | 2.383 | 0.377 124 | 2 990 | 3.476 | ||

| 0.5 | 2.979 | 0.474 071 | 1 962 | 3.293 | ||

| 10 | 0.2 | 1.332 | 0.124 504 | 9 452 | 3.976 | K=16 059 n=1.849 R2=0.980 |

| 0.3 | 1.998 | 0.300 595 | 4 466 | 3.650 | ||

| 0.4 | 2.664 | 0.425 534 | 2 624 | 3.419 | ||

| 0.5 | 3.330 | 0.522 444 | 1 737 | 3.240 | ||

| 12 | 0.2 | 1.343 | 0.128 076 | 9 873 | 3.994 | K=17 305 n=1.903 R2=0.954 |

| 0.3 | 2.015 | 0.304 275 | 4 562 | 3.659 | ||

| 0.4 | 2.687 | 0.429 268 | 2 638 | 3.421 | ||

| 0.5 | 3.359 | 0.526 210 | 1 725 | 3.237 |

|

| 图 2 不同橡胶粉掺量高模量沥青混合料双对数疲劳方程拟合图 Figure 2 Fatigue equation fitting double logarithmic diagram of different rubber powder contents of high modulus asphalt |

对高模量沥青混合料,随着橡胶粉掺量的增加,K值增大,而n值则先减小,且当橡胶粉掺量超过10%后n开始增大.K增大说明沥青混合料抗疲劳性能提高[30].由于混合料的橡胶沥青膜比普通高模量沥青混合料厚,且橡胶沥青的松弛性较好,使橡胶沥青混合料具有较好的柔韧性,当沥青混合料受到外界重复荷载时,沥青胶浆会产生较大的弹性变形,这能对沥青混合料起到卸荷作用,因此在一定范围内,随着橡胶粉掺量的增加,抗疲劳性能会有所增加,但当橡胶粉掺量超过10%后,高模量沥青混合料的劲度增加,由于混合料的劲度对其抗疲劳性能影响很大,过多的橡胶粉导致沥青的脆性增大,当荷载变化时,脆性受到的影响要比新沥青大,内部的微裂缝也相应地增多,故抗疲劳性能有所下降.

4 结束语橡胶粉与高模量剂复配可有效改善沥青混合料的路用性能,本文通过DSR试验、BBR试验、MMLS3加速加载试验、低温弯曲试验、小梁弯曲疲劳试验分析了4%~12%橡胶粉掺量对高模量沥青及其混合料技术性能的影响.

1) DSR试验、BBR试验结果表明,橡胶粉的添加有助于改善高模量沥青的高温性能和低温性能,橡胶粉掺量超过8%后可使高模量沥青的高温分级从82 ℃提高到88 ℃,橡胶粉的加入可改善高模量沥青的低温抗裂性能,10%的橡胶粉掺加可以使改性沥青的低温分级由-12 ℃降低到-18 ℃.

2) 随着橡胶粉掺量的增加,高模量沥青混合料的马歇尔体积指标空隙率增大,沥青饱和度增大,稳定度增大、流值减小,马歇尔试件各项物理力学指标均满足规范要求.

3) 采用MMLS3可较好评价不同橡胶粉掺量条件下高模量沥青混合料的长期使用性能,增大橡胶粉掺量,高模量沥青混合料的高温抗永久变形能力增强,高温条件下的长期使用性能提高.

4) 橡胶粉的掺加可改善高模量沥青混合料的低温抗裂性和疲劳耐久性,综合考虑橡胶粉掺量对高模量沥青流变性能及其混合料路用性能的影响,本文推荐高模量沥青混合料的适宜橡胶粉掺量为8%~10%.

| [1] |

杨朋.高模量沥青及其混合料特性研究[D].广州:华南理工大学,2012.

Yang Peng. Characteristics of asphalt mixture and high modulus [D].Guangzhou: South China University of Technology, 2012. http://www.cnki.com.cn/Article/CJFDTotal-GLGL201206054.htm |

| [2] | NFP98-140-Couches Dassises: Enrobes a Module Eleve (EME) [S]. Association Franais de Normalisation (AFNOR), Paris, LaDefense, 1999. |

| [3] | Zhu F, Zhang M. Analysis of HiMA popularization and application for African[J]. Hwy Eng, 2009, 34(6): 94–98. |

| [4] | Silvino Dias Capitao, Luis Picado-Santos. Assessing permanent deformation resistance of high modulus asphalt mixtures[J]. Journal of Transportation Engineering, 2006(5): 394–400. |

| [5] | Maria Espersson. Effect in the high modulus asphalt concrete with the temperature[J]. Construction and Building Materials, 2014, 70: 638–643. |

| [6] | Montanelli Eng Filippo, srl Iterchimica. Fiber/polymeric compound for high modulus polymer modified asphalt (PMA)[J]. Procedia-Social and Behavioral Sciences, 2013, 104: 39–48. DOI:10.1016/j.sbspro.2013.11.096 |

| [7] | Abo-Qudais S, Shatnawi I. Prediction of bituminous mixture fatigue life based on accumulated strain[J]. Construction and Building Materials, 2007, 21(6): 1370–1376. DOI:10.1016/j.conbuildmat.2005.09.004 |

| [8] | Wen Guian, Zhang Yong, Zhang Yinxi, et al. Rheological characterization of storge-stable SBS- modified asphalts[J]. Polymer Testing, 2002(21): 295–302. |

| [9] |

陆晶晶. 橡胶沥青性能影响因素与改性机理研究[D].西安:长安大学,2010.

Lu Jingjing. Performance influence factors mechanism of rubber asphalt. [D]. Xi’an:Chang’an University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10710-1015801826.htm |

| [10] |

李丽丽.高掺量橡胶沥青技术研究[D].重庆:重庆大学, 2011.

Li Lili. Research on high dosage of crumb rubber modified asphalt [D].Chongqing: Chongqing University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10611-1011294422.htm |

| [11] | AASHTO 2002,Guide for the Design of New and Rehabilitated Pavements Pavements[S]. |

2016, Vol. 49

2016, Vol. 49