文章信息

- 朱相源, 江伟, 李国君, 彭小娜

- ZHU Xiangyuan, JIANG Wei, LI Guojun, PENG Xiaona

- 导叶与隔舌相对位置对离心泵水力性能影响的数值研究

- Numerical investigation of influence of installation location between diffuser vane and volute tongue on performance of single-stage centrifugal pump

- 武汉大学学报(工学版), 2018, 51(1): 72-79

- Engineering Journal of Wuhan University, 2018, 51(1): 72-79

- http://dx.doi.org/10.14188/j.1671-8844.2018-01-011

-

文章历史

- 收稿日期: 2016-06-11

扩压器广泛应用于泵、透平机械及压缩机等叶片式旋转机械中.在离心泵中,蜗壳隔舌区域的流动情况对泵水力性能影响较大.导叶与隔舌的相对安放位置,对隔舌区域流场影响较大,进而影响离心泵的水力性能.

近年来,国内外学者通过试验与数值模拟的方式对带有叶片式扩压器的离心泵开展了大量的研究工作.但大部分研究着重于离心泵运行时的动静干涉作用.文献[1-3]采用数值模拟的方法,研究了带叶片式扩压器的离心泵内部非定常流动特性.刘厚林、崔建保[4]等对一台比转速为135的离心泵的时序效应对内部流动特性的影响进行了CFD分析,结果表明在不同的导叶与隔舌相对位置下,泵的外特性变化显著,对离心泵压力脉动及径向力均影响较大.袁寿其、王文杰等[5]对一台环形蜗壳离心泵的时序效应展开CFD分析,结果表明,时序效应对叶轮与导叶动静干涉引起的压力脉动影响较大,对蜗壳平面的压力脉动强度影响较为明显.Feng et al[6-8]利用CFD软件及内流测试技术(PIV,LDV)研究了带叶片式扩压器的离心泵内部流场,他指出在设计工况与非设计工况下,泵运行时存在的部分湍流现象源于叶轮与扩压器的动静干涉.导叶与隔舌相对位置在压缩机与透平机械中被广泛关注,在泵中研究较少.文献[9-17]中研究表明,在涡轮机械、离心式压缩机及轴流式压缩机中,恰当地选取导叶与隔舌相对安放位置,对旋转机械的运行性能及运行效率有重要影响.

本文通过不同导叶与隔舌相对安放位置下的离心泵性能试验及数值模拟研究导叶与隔舌相对位置对离心泵水力性能影响.

1 几何模型与试验 1.1 设计参数离心泵设计工况下运行参数及泵几何参数如表 1所示.

| 运行 参数 |

设计流量Qdes/(m3·h-1) | 40 | |

| 扬程H/m | 60 | ||

| 转速n/(r·min-1) | 2 900 | ||

| 比转速ns | 52 | ||

| 几何参数 | 叶轮 | 出口直径D2/mm | 223 |

| 叶片出口宽度b2/mm | 8 | ||

| 叶片数Z | 6 | ||

| 蜗壳 | 基圆直径D5/mm | 284 | |

| 进口宽度b5/mm | 19 | ||

| 导叶 | 进口直径D3/mm | 228 | |

| 出口直径D4/mm | 283 | ||

| 叶片数Z | 5 | ||

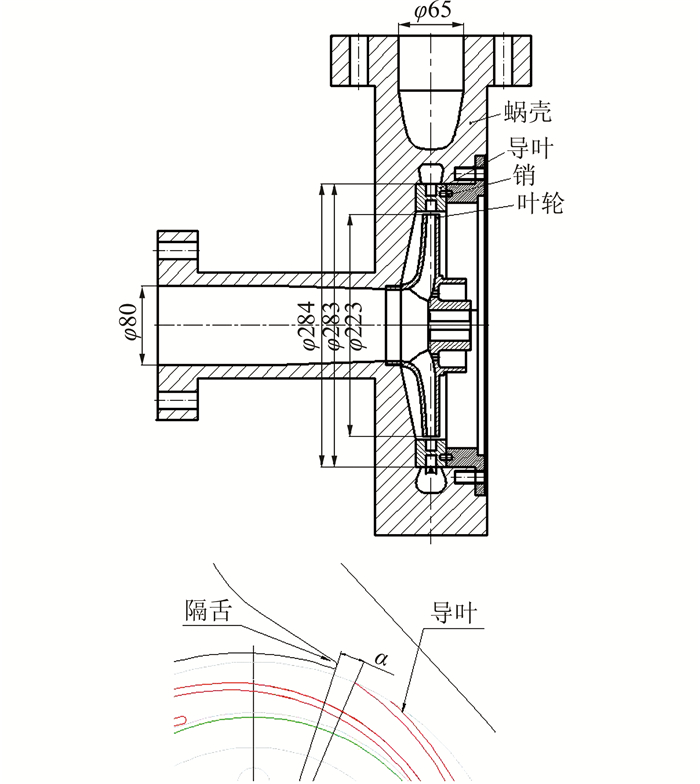

图 1所示为带有叶片式扩压器离心泵的几何模型和导叶与隔舌相对位置.

|

| 图 1 几何模型及不同导叶安放位置 Figure 1 Geometric model and different installation positions of diffuser |

在性能试验与数值计算中,选取了6种不同的导叶安放位置,即原始位置及导叶按顺时针方向每旋转12°确定一个安放位置.相应的导叶与隔舌的相对安放角ψ分别为原始位置5°、17°、29°、41°、53°和65°.

1.2 性能试验分别对6种不同导叶安放位置下的离心泵进行水力性能试验,得出6种不同导叶安放位置下的性能曲线,对相应的数值模拟结果进行验证.导叶由销孔固定在泵体上,不同安放位置由不同的销孔控制.离心泵叶轮、导叶和蜗壳以有机玻璃快速成型制造.因叶轮等部件材料强度有限,试验在转速为1 450 r/min下进行,通过比例换算得到转速在2 900 r/min时的特性曲线.

图 2所示为离心泵试验台实物图.测量方法和措施参照文献[18].转速扭矩传感器测量误差为±0.2%.流量测量由电磁流量计完成,流量计测量误差为±0.5%.离心泵进出口压力由压力传感器测量,其测量误差为±0.075%.由LabVIEW软件编写试验采集系统,由测量数据得出离心泵压力水头、轴功率和效率.为得到较为准确的试验数据,在离心泵导叶与隔舌相对安放位置下任一工况点多次取值,取数据均值为此工况点下的特性数据,以试验数据验证数值模拟的准确性.

|

| 图 2 离心泵试验台 Figure 2 Centrifugal pump test bench |

图 3所示为带导叶离心泵三维模型及网格划分图.计算域包括进口、叶轮、导叶、蜗壳和出口.

|

| 图 3 三维模型及网格划分 Figure 3 The 3D model and structured meshing |

为得到相对稳定的流场,将进出口流动区域延长5倍的管道直径.计算网格由商业CFD软件生成.计算域网格为非结构网格,如图 3所示,各流动区域网格数见表 2.

| 计算域 | 网格数 |

| 进口 | 275 321 |

| 叶轮 | 1 379 712 |

| 前后泵腔 | 537 327 |

| 导叶 | 886 219 |

| 蜗壳 | 1 466 078 |

| 出口 | 267 836 |

利用商业CFD软件(ANSYS-FLUENT14.0),在定常与非定常两种方式下模拟离心泵内部流场.湍流模型采用SST模型.

数值计算区域分为两类,包括6个子计算域.不同计算域由交界面链接.进口边界条件设为质量流量进口,出口为压力出口,壁面条件为无滑移,如图 3所示.进口区域、导叶区域、蜗壳区域和出口区域为静止区域,叶轮区域为旋转运动区域.

取定常计算所得流场为非定常计算的初场.非定常计算的时间步长设为1.724 1 ×10-4 s,在叶轮转速为2 900 r/min时,每个时间步长叶轮转过3°,每个周期计算时间为0.02 s,共模拟12个周期.为使分析更加准确,取最后一个周期的计算数据作后处理.定子与转子间的交界面设置为mesh motion.在此类交界面下,定子与转子的相对位置随时间步长而变化.

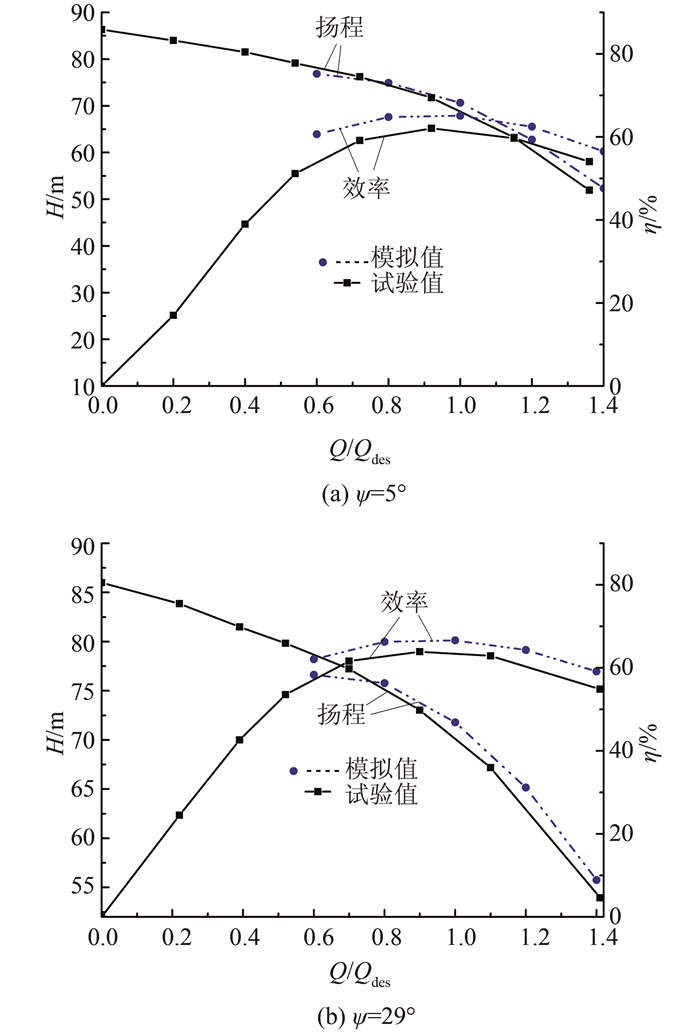

2.2 数值模拟验证对6种不同的导叶安放位置下的离心泵进行数值模拟.以ψ=5°与ψ=29°方案下扬程H和效率η的试验值与模拟值为例,试验与模拟对比见图 4.

|

| 图 4 不同导叶安放位置下的试验值与模拟值 Figure 4 Comparison of numerical and test results under different diffuser installation locations |

4种方案下的性能曲线相近,在设计流量点下,ψ=5°时,扬程的模拟偏差为2.8%,效率偏差为3.3%,模拟值略大于试验值.ψ=29°时,扬程的模拟偏差为2.7%,效率模拟偏差为3%,模拟值略大于试验值,偏差主要由回流、非定常压力脉动引起.在其他流量点下,误差主要由模拟时忽略平衡孔和机械损失引起.对比试验与模拟结果可知,数值模拟结果与试验值契合度较高,网格离散和湍流模型的选择在带叶片扩压器离心泵的数值模拟中是可靠的.

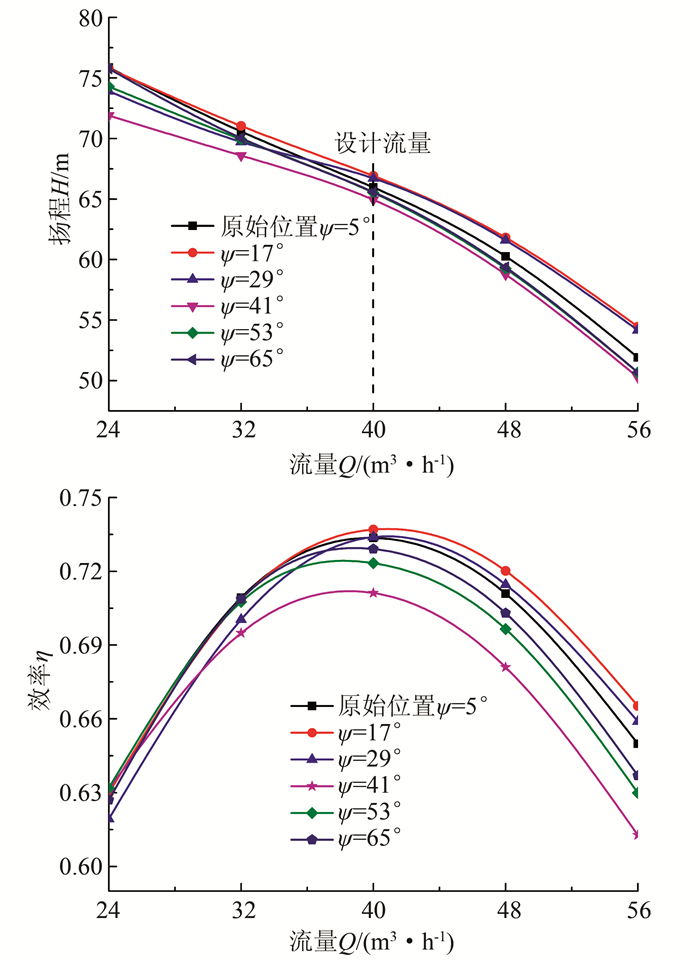

3 导叶与隔舌相对位置对离心泵内部流场影响 3.1 导叶与隔舌相对位置对离心泵外特性影响图 5所示为不同导叶与隔舌相对安放位置下离心泵外特性曲线,其中效率只为水力效率.结果表明:当顺时针旋转导叶叶片,离心泵扬程与效率先增后减再增;最大与最小效率差值随着流量增加而增加,当流量Q=24、32 m3/h时,最大与最小效率差值分别为1%、1.4%,流量Q=40、48、56 m3/h时,其差值分别为2.2%、2.4%、4.5%.当导叶叶片与蜗壳隔舌安装角度ψ=29°时,在各个流量工况下其扬程与效率均高于其他安装位置,当ψ=5°时,各个流量工况下,其效率与扬程最小.在设计流量下,不同导叶与隔舌相对安放位置扬程的差值最大为5 m,效率的最大差值为2.2%.由此可知,导叶叶片与蜗壳隔舌之间存在最优安装位置.

|

| 图 5 不同导叶与隔舌相对安放位置离心泵外特性曲线 Figure 5 Characteristic curve under different timing position |

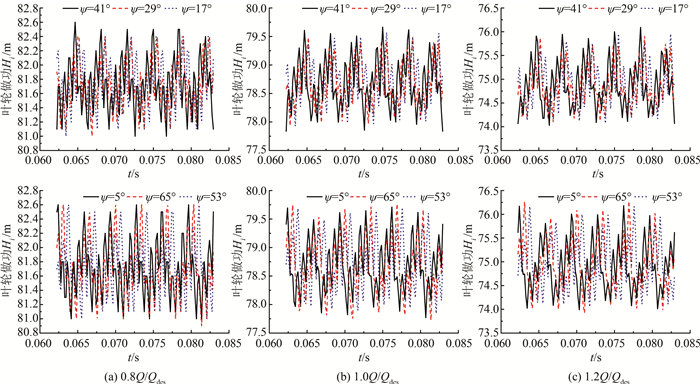

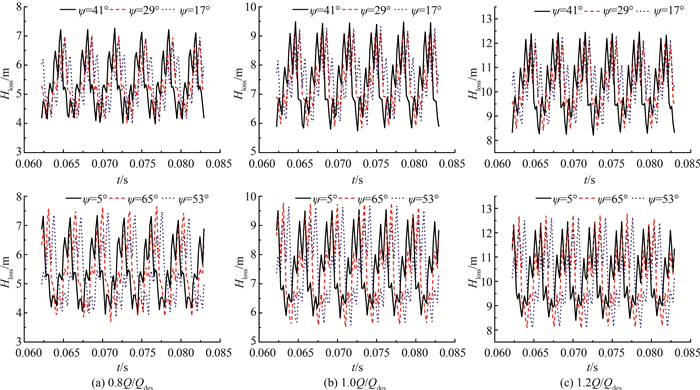

图 6给出不同流量时导叶与隔舌相对安放位置对叶轮做功影响,由图可知,随着流量的增加,叶轮做功在逐渐降低,表明离心泵扬程随着流量增加而逐渐减小.导叶与蜗壳隔舌安装位置对叶轮做功影响很小,同一流量工况下,不同导叶安装位置中叶轮做功的波峰或波谷最大差值不超过2 m.不同导叶与隔舌相对安放位置,叶轮做功波动出现明显周期性波动,即出现5波峰或波谷,且波峰或波谷的位置随着叶轮与导叶叶片位置的不同而改变,表明动静干涉对叶轮做功影响甚大.由上述分析可知,不同导叶与隔舌相对安放位置,叶轮做功主要受动静干涉作用影响,而蜗壳不对称几何形状对其影响很小.

|

| 图 6 不同流量下导叶与隔舌相对安放位置对叶轮做功影响 Figure 6 Impact of diffuser installation locations on work done of impeller under different discharges |

图 7给出不同流量时导叶与隔舌相对安放位置对导叶总压损失影响,由图可知,随着流量增加,各导叶叶片位于相同位置时,导叶总压损失稍有增加;导叶内总压损失主要受动静干涉作用影响,隔舌对其影响较小,当导叶叶片与蜗壳隔舌位置不同时,同一流量工况下波峰与波谷位置沿着叶轮旋转方向偏移,导叶内平均总压损失几乎相同(见表 3).

|

| 图 7 不同流量下导叶与隔舌相对位置对导叶总压损失影响 Figure 7 Impact of diffuser installation locations on total pressure loss of guide vane under different flux |

| 安放角度/(°) | 平均总压损失/m | ||

| 0.8 Q/Qdes | 1.0 Q/Qdes | 1.2 Q/Qdes | |

| 41 | 5.35 | 7.43 | 10.20 |

| 29 | 5.37 | 7.46 | 10.26 |

| 17 | 5.40 | 7.48 | 10.25 |

| 5 | 5.43 | 7.47 | 10.21 |

| 65 | 5.44 | 7.49 | 10.22 |

| 53 | 5.38 | 7.45 | 10.21 |

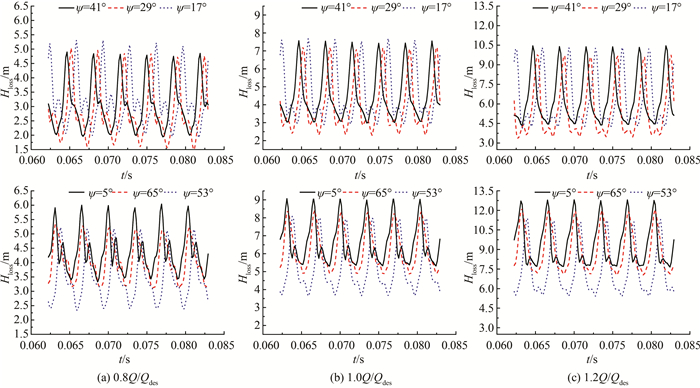

图 8给出不同流量工况、不同导叶与隔舌相对安放位置对蜗壳总压损失影响.随着流量增加,蜗壳内能量损失逐渐增加,且比导叶总压波动更平缓,蜗壳受动静干涉作用较小,而导叶同时受动静干涉作用与隔舌影响.不同导叶与隔舌相对安放位置对蜗壳总压损失影响较大,当导叶叶片逐渐靠近蜗壳隔舌时,总压损失逐渐增加,其中ψ=29°时,蜗壳总压损失最小,而ψ=5°总压损失最大,且因蜗壳隔舌影响,α=5°、65°的总压波动较其他位置更剧烈.随着流量增加,不同导叶与隔舌相对安放位置对蜗壳总压损失影响更明显.由表 4可得:在0.8 Q/Qdes时,ψ=5°的蜗壳平均总压损失大于ψ=29°,其差值为36.1%,而在1.2 Q/Qdes时,其差值高达41.5%.

|

| 图 8 不同流量工况下导叶与隔舌相对位置对蜗壳总压损失影响 Figure 8 Impact of diffuser installation locations on total pressure loss of volute under different discharges |

| 安放角度/(°) | 平均总压损失/m | ||

| 0.8 Q/Qdes | 1.0 Q/Qdes | 1.2 Q/Qdes | |

| 41 | 3.02 | 4.52 | 6.37 |

| 29 | 2.80 | 3.98 | 5.48 |

| 17 | 3.19 | 4.53 | 6.25 |

| 5 | 4.38 | 6.60 | 9.37 |

| 65 | 4.05 | 6.21 | 8.94 |

| 53 | 3.44 | 5.21 | 7.41 |

由以上分析可知,导叶与隔舌相对位置对离心泵外特性的影响主要在于对蜗壳内流动损失的影响,对导叶内流动损失及叶轮做功影响较小.

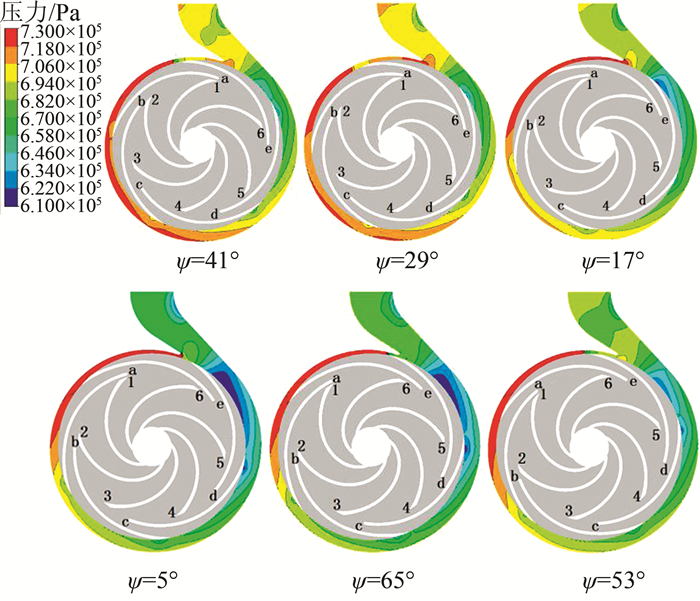

图 9给出额定流量时不同导叶与隔舌相对安放位置对离心泵蜗壳静压影响,由图可知,不同导叶与隔舌相对安放位置下蜗壳静压分布相似:蜗壳隔舌、蜗壳第8断面、蜗壳出口处静压分布不均,梯度变化较大;靠近导叶叶片尾缘区域静压相对较小,梯度变化较大,尤其是位于导叶叶片尾缘压力面处,由此可表明导叶叶片尾缘压力面对蜗壳进口局部区域静压影响较大.蜗壳第1断面至第3断面处高压导致相对应导叶流道内部产生高压,其第8断面处低压导致相对应导叶流道产生低压,因此导致导叶各流道静压分布不均.

|

| 图 9 设计流量下不同导叶与隔舌相对安放位置对离心泵蜗壳静压影响 Figure 9 Impact of diffuser installation locations on static pressure of volute under design flow |

不同导叶与隔舌相对安放位置对蜗壳静压影响甚大,当导叶叶片靠近蜗壳隔舌时,除蜗壳第1断面外,其他过流断面处静压逐渐减小,尤其位于隔舌与蜗壳第8断面处,而蜗壳第1断面处静压在逐渐增加.由ψ=5°与ψ=65°两种不同位置静压对比可知,ψ=65°时离心泵的扬程与效率均大于ψ=5°时离心泵的扬程与效率,蜗壳隔舌附近静压较小,且梯度变化较小,其他过流断面静压分布相似.由此可知,当导叶叶片尾缘吸力面位于蜗壳隔舌前段附近时,其离心泵性能与静压分布均较差.不同导叶与隔舌相对安放位置下,ψ=5°与ψ=65°时蜗壳第8断面处静压最小,且梯度变化最大,此处静压变化会影响到相对应的导叶流道处静压.

图 10给出额定工况下导叶与隔舌相对安放位置对离心泵速度场与流线影响,由图可知,导叶与隔舌相对安放位置不同对离心泵叶轮内部速度场影响较小,其速度分布相似,即叶轮内速度场分布较均匀,叶轮出口处出现尾迹流现象.导叶与隔舌相对安放位置对蜗壳与导叶内速度场影响较大,尤其对蜗壳第1断面、蜗壳隔舌附近流场影响最明显.

|

| 图 10 设计流量下不同导叶与隔舌相对安放位置对离心泵蜗壳流场影响 Figure 10 Impact of different timing location on flow field of volute under design flow |

由图 10(b)可知,当导叶叶片位于蜗壳第一断面附近时,位于导叶叶片吸力面处蜗壳区域出现局部漩涡,其漩涡导致液体一方面沿着蜗壳过流断面流动,另一方面向蜗壳隔舌处流动,从而使蜗壳内流体与导叶出口流体在蜗壳隔舌处碰撞,导致隔舌及蜗壳出口出现漩涡;导叶叶片吸力面越靠近隔舌后段,其蜗壳隔舌处越容易出现漩涡;由ψ=17°与ψ=5°时局部速度对比可知,当导叶叶片吸力面位于隔舌前段附近时,蜗壳各过流断面速度分布较均匀,未出现漩涡,且对应的导叶流道出口并未出现流体碰撞,各过流断面处速度较大,其ψ=5°时速度最大,由速度产生的水力损失较大,但靠近蜗壳隔舌附近的导叶流道出口流体直接冲击蜗壳隔舌,从而导致严重的水力损失.

4 结论本文通过试验和数值模拟,针对导叶与隔舌相对位置对带叶片式扩压器的离心泵水力性能的影响展开研究,结果表明:

1) 不同导叶与隔舌相对安放位置下,试验值与模拟值偏差均在5%以内,数值模拟结果与试验值契合度较高,忽略平衡孔泄露损失和机械损失,模拟结果与试验结果总体匹配较好,网格离散和湍流模型的选择在带叶片扩压器离心泵的数值模拟中是可靠的.

2) 蜗壳隔舌安放在两相邻导叶中间时,离心泵具有相对较高的水头、轴功率和效率.叶片与隔舌位置相对较近时,离心泵水头与效率会减小.在设计流量点下,不同导叶与隔舌相对安放位置下效率的最大偏差为2.2%,并且效率偏差随着流量的增加逐渐变大,最大偏差为4.5%,故导叶与隔舌相对位置对离心泵运行特性的影响是不可忽略的.在导叶安装时,应将隔舌置于两相邻导叶叶片之间,以得到较好的水力性能.

3) 导叶与隔舌相对位置对蜗壳内部总能损失有很大影响,对导叶内部能量损失及叶轮做功的影响较小.蜗壳内部流动损失主要出现在隔舌位置和进出口位置,故导叶与隔舌相对位置对离心泵外特性的影响主要体现在由导叶引起的蜗壳内部的能量损失.

| [1] | Qin W, Tsukamoto H. Theoretical study of pressure fluctuations downstream of a diffuser pump impeller-part 1: fundamental analysis on rotor-stator interaction[J]. ASME J. Fluids Eng., 2003, 119(3): 647–652. |

| [2] | Wa ng, H, Tsukamoto H. Fundamental analysis on rotor-stator interaction in a diffuser pump by ortex method[J]. ASME J. Fluids Eng., 1997, 123(4): 737–747. |

| [3] | Benra F K, Dohmen H.Numerical investigation of the transient flow in a centrifugal pump stage[C]//Proceedings of ASME Fluids Engineering Division Summer Meeting, Houston, Texas, USA, 2005. |

| [4] |

刘厚林, 崔健保. 离心泵内部流动时序效应的CFD计算[J].

农业工程学报, 2013, 29(14): 67–73.

Liu Houlin, Cui Jianbao. CFD calculation of clocking effect on centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(14): 67–73. DOI:10.3969/j.issn.1002-6819.2013.14.009 |

| [5] |

王文杰, 袁寿其. 时序效应对导叶式离心泵内部压力脉动影响的数值分析[J].

机械工程学报, 2015, 51(4): 185–192.

Wang Wenjie, Yuan Shouqi. Numerical analysis of the clocking effect on the pressure fluctuation in the centrifugal pump with vaned diffuser[J]. Journal of Mechanical Engineering, 2015, 51(4): 185–192. |

| [6] | Feng J, Benra F K, Dohmen H J. Qualitative comparison between numerical and experimental results of unsteady flow in a radial diffuser pump[J]. J.Visualization, 2005, 10(4): 349–357. |

| [7] | Feng J, Benra F K, Dohmen H J. Investigation of turbulence and blade orientation effects in a radial diffuser pump by laser doppler velocimetry[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2009, 223(8): 991–999. DOI:10.1243/09576509JPE694 |

| [8] | Feng Jianjun, Benra F K, Dohmen H J. Unsteady flow investigation in rotor-stator interface of a radial diffuser pump[J]. Forschung Im Ingenieurwesen, 2010, 74(4): 233–242. DOI:10.1007/s10010-010-0128-x |

| [9] |

姜华, 席光, 宫武旗. 不同导叶预旋角下离心压缩机的时序效应[J].

西安交通大学学报, 2010(7): 120–124.

Jiang hua, Xi Guang, Gong Wuqi. Clocking effect under different inlet guide vanes prewhirl angles in a centrifugal compressor[J]. Journal of Xi'an Jiaotong University, 2010(7): 120–124. DOI:10.7652/xjtuxb201007026 |

| [10] |

姜华, 席光, 张炜, 等. 离心压缩机静叶间时序效应的实验研究[J].

工程热物理学报, 2009(6): 964–966.

Jiang Hua, Xi Guang, Zhang Wei, et al. Experimental inverstigation of stator clocking in acentrifugal compressor[J]. Journal of Engineering Thermophysics, 2009(6): 964–966. |

| [11] |

李昂, 薛伟鹏, 葛宁. 两级高压涡轮三维时序效应研究[J].

燃气涡轮试验与研究, 2014(4): 12–17.

Li Ang, Xue Weipeng, Ge Ning. 3D-clocking effect on two-stage high pressure turbine[J]. Gas Turbine Experiment and Research, 2014(4): 12–17. |

| [12] |

李伟, 竺晓程, 王惠斌, 等. 时序效应对涡轮叶片非定常作用力影响的数值研究[J].

推进技术, 2012(1): 47–53.

Li Wei, Zhu Xiaocheng, Wang Huibin, et al. Numerical simulation of clocking effect on turbine blade unsteady force[J]. Journal of Propulsion Technology, 2012(1): 47–53. |

| [13] |

任晓栋, 顾春伟. 1.5级跨声压气机中时序效应的研究[J].

航空动力学报, 2010(4): 891–896.

Ren Xiaodong, Gu Chunwei. Investigation on clocking effect of 1.5-stage transonic compressor[J]. Journal of Aerospace Power, 2010(4): 891–896. |

| [14] |

石, 邓清华, 李军, 等. 一级半轴流式透平的非定常流动干涉与时序效应[J].

动力工程, 2009(2): 111–116.

Shi Gong, Deng Qinghua, Li Jun, et al. Interaction and clocking effect of unsteady flow in a one and a half axial-flow turbine stage[J]. Journal of Power Engineering, 2009(2): 111–116. |

| [15] |

王俭. 轴流叶轮机械静叶时序效应研究[D]. 上海: 上海交通大学, 2010.

Wang Jian. The research of stator clocking effect in turbomachinery[D]. Shanghai: Shanghai Jiaotong University, 2010. |

| [16] |

席光, 刘磊, 姜华, 等. 离心压缩机级内静叶时序效应的数值研究[J].

工程热物理学报, 2008(9): 1495–1498.

Xi Guang, Liu Lei, Jiang Hua, et al. Numerical investigation of stator clocking in a centrifugal compressor[J]. Journal of Engineering Thermophysics, 2008(9): 1495–1498. |

| [17] | Reinmoller, Stephan U, Schmidt B, Niehuis S. Clocking effects in a 1.5 stage axial turbine steady and unsteady experimental investigations supported by numerical simulations[J]. ASME J. Turbomach, 2002, 124(2): 52–60. |

| [18] | ISO 9906 Rotodynamic Pumps-hydraulic Performance Acceptance Tests-grades 1 and 2[S]. International Standardization Organization, Geneva, 1999. |

2018, Vol. 51

2018, Vol. 51