旋转爆震发动机(rotating detonation engine, RDE)是一种利用连续爆震燃烧产生推力的新概念发动机.这类发动机通常采用环形燃烧室, 推进剂从封闭段喷入, 一次点火后在燃烧室头部产生并维持一个或多个爆震波沿周向旋转传播.波后的高温高压产物迅速膨胀, 从开口端高速排出, 从而产生推力. RDE不仅具有爆震燃烧所具有的优势, 如热循环效率高和能量释放率高等, 还具有结构紧凑、工作频率高、推力稳定、推力矢量可调节等优点[1-2].

目前, 旋转爆震发动机的研究主要集中于火箭模式下, 且相关实验研究采用的氧化剂主要为常温的空气和氧气.研究主要包括旋转爆震波的结构、传播模态和自持机理[3-5], 旋转爆震发动机的起爆方式[6-8], 喷注条件对旋转爆震波传播特性的影响[9-10], 旋转爆震波对集气腔工作特性的影响[11], 以及旋转爆震发动机的推力性能[12-13]等内容.

作为吸气式旋转爆震发动机的一种工作模式, 旋转爆震与涡轮组合后, 可以在低增压比下产生较大的推力.相对于传统涡轮发动机来说可以减少压气机的级数, 并降低对涡轮制造的要求.这样的燃烧室体积更小, 结构更简单, 可以产生更高的推重比[1]. Ishiyama等[14]通过离心式压气机-径流式涡轮与圆盘形燃烧室组合实验, 验证了旋转爆震涡轮发动机工作的可行性. Wolański[15]结合实验和数值计算认为, 采用旋转爆震燃烧室替代常规等压燃烧室能提高GTD-350涡轮轴发动机的效率. DeBarmore等[16]、Welsh等[17]开展了H2/air连续旋转爆震驱动涡轮(T63)实验, 实验发现燃烧产物经过涡轮导流叶片后静压存在一定程度下降, 但仍存在与爆震波同频的压力振荡, 而且燃烧产物温度超过了涡轮入口温度限制. Naples等[18]开展了H2/air连续旋转爆震-空气引射驱动涡轮的实验, 结果表明空气掺混能大幅降低涡轮入口前的压力振荡, 而温度测量结果显示爆震燃烧产物与引射气流的混合过程十分迅速. Sousa等[19-20]通过数值模拟的方法, 分析了旋转爆震模态下燃气轮机的热力循环特性, 并建立了一种有效分析其工作性能的方法.

旋转爆震燃烧室出口存在着高频的压力波动, 压力波动会降低涡轮的工作效率, 减小涡轮的工作寿命. Rankin等[21]通过实验和数值模拟的方法, 研究了燃烧室内的压力扰动沿收敛-扩张喷管的变化规律, 结果表明在喷管出口已不存在周期性的压力扰动.而在旋转爆震燃烧室加装涡轮导向器同样会减弱爆震产物的压力波动.本文基于旋转爆震燃烧室的工作特点, 开展了旋转爆震燃烧室与涡轮导向器组合进行旋转爆震波起爆的实验研究, 分析了旋转爆震波传播稳定性的变化趋势, 以及涡轮导向器对爆震产物高频振荡压力的影响.

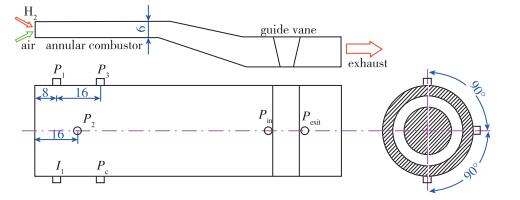

1 实验系统介绍实验系统由供给系统、RDE实验台、点火系统、数据采集系统、控制系统等组成. RDE采用环形燃烧室,其内径为94 mm, 外径为106 mm, 厚度为6 mm, 横截面积为1 884 mm2.燃烧室后安装涡轮导向器, 如图 1所示.导向器叶片厚度较小, 可忽略不计, 因此导向器的流通面积为1 727 mm2, 相对于燃烧室横截面积的阻塞比为0.917. RDE采用环缝-喷孔式喷注结构.燃料为H2, 由位于燃烧室前端的120个小孔喷入燃烧室, 每个小孔的直径为0.8 mm; 氧化剂为空气, 由径向环缝喷入燃烧室.氢气和空气供给系统的主管路中各安装了1个限流的声速喷嘴, 通过调节主管路的压力来控制氢气的质量流率.

|

| 图 1 涡轮导向器 Fig.1 Turbine guide vane |

燃烧室外表面、氢气集气腔和空气集气腔各放置了1个扩散硅式压力传感器, 分别用Pc, PH2和Pair表示, 测量精度为0.1% FS, 响应时间小于1 ms.环形燃烧室外壁面布置了3个高频压力传感器(PCB-113B24), 其灵敏度为0.725 mV/kPa, 谐振频率大于550 kHz, 瞬时温度1 650 ℃. PCB传感器采用平齐安装模式, 爆震波平滑地扫过传感器感应端面, 尽量减小了传感器对爆震波面的干扰, 传感器与燃气直接接触, 充分发挥了高频测压系统的高频特性.燃烧室外壁面传感器的安装位置如图 2所示. PCB传感器依次轴向间隔8 mm, P1 & P3周向间隔90°.导向器前后各布置了1个PCB高频压力传感器, 用于采集该位置处的高频振荡压力.离子探针用I1表示, 其轴向位置与P1相同, 结合离子探针信号可以检测燃烧室内反应物离子浓度的变化规律.所有压力传感器信号均通过NI公司X系列多功能高频采集模块采集.其中NI高频采集模块采用了USB总线技术, 单通道采样频率高达2 MS/s.

|

| 图 2 外壁面传感器位置 Fig.2 Locations of sensors on the outside wall |

本实验采用普通小能量火花装置起爆, 其点火能量约为50 mJ.实验室环境温度和压力分别为280 K和1 atm.

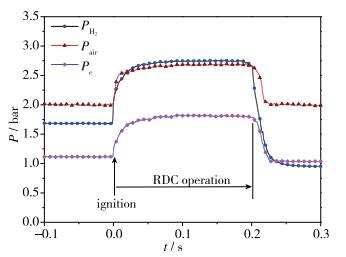

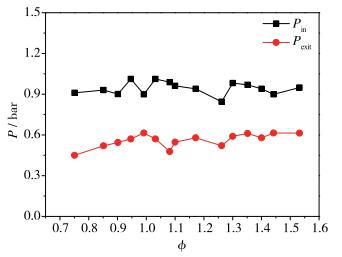

2 实验结果与分析实验共设计了4种工况, 如表 1所示, 其中ϕ为当量比.为保证旋转爆震起爆前来流条件已达到稳定, 供给系统提前0.8 s供给气体.在0时刻, 来流气体压力达到稳定, 开始对旋转爆震燃烧室起爆.起爆后燃料、空气和燃烧室内的压力均有所上升, 如图 3所示.在发动机工作过程中, 压力均保持稳定, 表明燃料和氧化剂稳定供给.在0.2 s时刻, 燃料停止供给, 燃烧室停止工作, 压力回落.发动机工作时间约为0.2 s, 这足以验证旋转爆震波的稳定传播特性.

| 下载CSV 表 1 实验工况 Tab.1 Experimental condition |

|

| 图 3 工作过程压力曲线 Fig.3 Pressure traces of operation process |

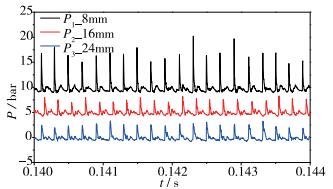

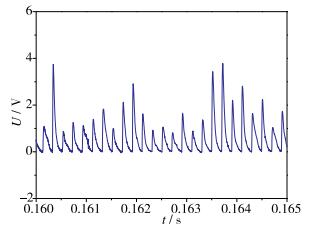

图 4为旋转爆震燃烧室工作过程中PCB传感器采集到的高频压力曲线, 实验工况为#3, 当量比为1.26.由图 4可知, 在每个爆震波压力尖峰后都存在较强的压力扰动, 由此表明在旋转爆震波传播过程中, 其压力受到了反射激波的干扰.在安装PCB传感器的3个位置处均有明显的压力扰动, 因此, 反射激波贯穿了整个燃烧室. 图 5为离子探针采集到的燃烧室内离子浓度变化的信号, 由图可知, 离子浓度不存在较大的信号扰动, 表明压力扰动未影响可燃混合物的反应状态.离子浓度信号与激波信号耦合, 均未出现间断情况.

|

| 图 4 燃烧室高频压力曲线 Fig.4 High-frequency pressure curves in combustor |

|

| 图 5 离子浓度信号 Fig.5 Ionization trace |

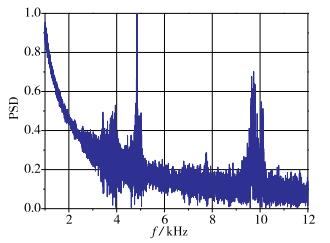

对P1进行FFT分析, 得到爆震波传播主频(fdom)为4 846 Hz的结果, 如图 6所示, 其中纵坐标为功率谱密度(power spertral density, PSD).以旋转爆震波的传播主频计算爆震波的传播速度:

|

| 图 6 FFT结果 Fig.6 FFT result |

Vdom=πDoutfdom/N

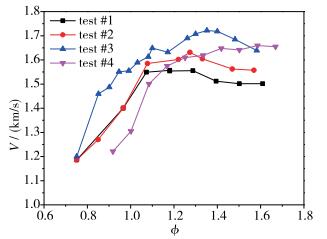

其中, Dout为环形燃烧室外壁面直径.以此方法计算所有工况下爆震波的速度, 结果如图 7所示.

|

| 图 7 爆震波传播速度 Fig.7 Detonation-wave propagation velocities |

所有工况下, 平均速度随当量比有近似的变化趋势, 均为先增大后略微减小.在当量比约为0.7的条件下, 燃烧室内很难形成爆震波, 因此速度较低.并且对于工况#4, 当量比小于0.9的条件下均不能成功起爆, 这可能是由于空气质量过大, 流速过快, 不利于初始火焰的稳定.而当量比大于1.4后, 爆震波压力较高, 与集气腔的相互作用增强, 不利于氢气和空气的有效掺混, 因此爆震波稳定性会降低, 平均速度也会减小.对于工况#4, 在当量比大于1.4的条件下均出现双波的传播模态, 文献[3-4]已对出现双波或者多波进行了细致分析, 本文将不再做过多讨论.由图 7可知, 工况#3所取得的实验结果最佳, 其爆震波速度大于同等当量比下的其他工况, 由此表明在该工况下, 混合物的掺混效果和新鲜混合物的填充高度均达到了较好的状态.在当量比为1.35时, 工况#3的爆震波传播速度为1 728 m/s, 约为C-J速度的84%.

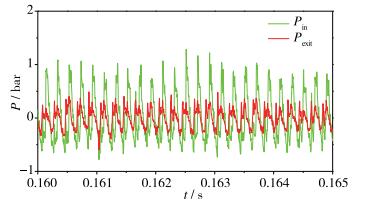

2.2 导向器前后压力结果实验在导向器前后位置的Pin和Pexit点各布置了1个高频的压力传感器来测量其位置的振荡压力. 图 8为导向器前后测量点的振荡压力曲线, 条件与图 5所示工况一致.由图 8可知, Pin点峰值压力约为1.05 bar, Pexit点峰值压力约为0.36 bar, 峰值压力减小了66%, 导向器对振荡压力的削弱作用十分明显.对振荡压力进行了FFT分析, 得到导向器前后振荡压力主频均为4 846 Hz, 与燃烧室内爆震波主频一致.

|

| 图 8 Pin和Pexit 点位置振荡压力 Fig.8 Oscillation pressures of Pin and Pexit |

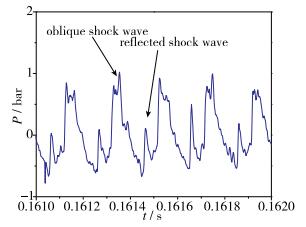

由于导向器自身的结构特点, 导向器叶片会对振荡压力产生一定程度的反射, 如图 9所示, 工况#1下Pin点采集到的压力.每一个周期的振荡压力后都存在压力扰动, 其压力幅值小于传播至导向器叶片上的压力, 且该压力波动会一直传回至燃烧室内, 在燃烧室内形成较小的压力扰动.对于导向器而言, 其将部分激波反射回燃烧室内, 这可能是减弱振荡压力幅值的原因之一.由于在工况#3条件下实验结果较好, 因此对其Pin和Pexit点振荡压力幅值进行了统计, 如图 10所示.不同当量比下, Pin和Pexit点振荡压力变化幅值变化较小. Pexit相对于Pin压力幅值减弱了约64%, 且经过导向器后的振荡压力幅值仅为0.4 bar.

|

| 图 9 反射激波 Fig.9 Reflected shock wave |

|

| 图 10 振荡压力统计 Fig.10 Statistics of oscillation pressures |

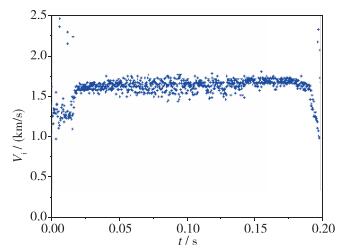

以工况#3作为样本数据, 分析旋转爆震波传播的稳定性.根据相邻两个爆震波压力峰值点之间的时间间隔, 可以得到爆震波瞬时传播速度(Vi)的分布, 如图 11所示, 当量比为1.44.该实验中, 爆震波瞬时传播速度分布较为集中, 表明爆震波传播较为稳定.对瞬时传播速度取平均, 可得爆震波的平均传播速度(Vave), 其结果为1 718 m/s.为定量描述爆震波传播过程的稳定性, 根据实验中爆震波瞬时传播速度的样本数据, 计算爆震波传播过程中的瞬时传播速度的标准偏差S和相对标准偏差Δ, 其计算公式如下:

|

| 图 11 旋转爆震波瞬时速度分布 Fig.11 Velocity-time distributions of RDW |

| $ \begin{array}{l} S = \sqrt {\left[{\sum\limits_1^n {{{({V_{\rm{i}}}-{V_{{\rm{ave}}}})}^2}/\left( {n-1} \right)} } \right]} \\ \;\;\;\;\;\;\;\;\;\;\Delta = S/{V_{{\rm{ave}}}} \end{array} $ |

其中, n为爆震波传播的周期.计算得到爆震波瞬时传播速度的标准偏差为40.18 m/s, 相对偏差为2%.

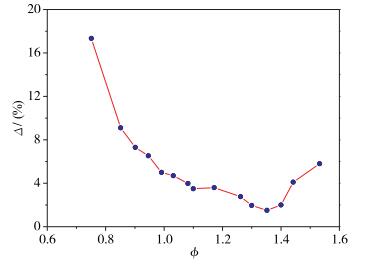

图 12为工况#3条件下, 爆震波瞬时速度的相对偏差随当量比的变化趋势.由图 12可知, 旋转爆震波瞬时传播速度的相对偏差先减小后增大, 由此表明, 在旋转爆震燃烧室与涡轮导向器的组合结构中, 爆震波传播特性的变化趋势为先稳定后稳定性减弱.在当量比为1.35时, 爆震波瞬时速度的相对偏差达到最小, 约为1.5%, 与最大的爆震波传播速度的当量比相对应, 由此表明爆震波传播越稳定, 其速度损失越小.

|

| 图 12 速度相对标准偏差 Fig.12 Relative standard deviations of velocities |

通过旋转爆震燃烧室和涡轮导向器组合进行了旋转爆震波起爆实验, 实验成功起爆了旋转爆震波, 并可以得到以下结论:

(1) 爆震产物中的斜激波传至导向器上后会产生反射激波, 反射激波会传至燃烧室内, 但不会影响爆震波的传播状态.所有工况条件下, 旋转爆震波的传播速度随当量比的变化, 均呈先增大后减小的趋势.工况#3所取得的实验结果最佳, 其爆震波速度大于同等当量比下的其它工况.

(2) 在导向器位置前后, 均存在与燃烧室内爆震波频率一致的振荡压力, 经过导向器后的振荡压力幅值减弱了64%, 仅为0.4 bar.

(3) 旋转爆震波传播速度的相对偏差先减小后增大, 并且爆震波传播越稳定, 其速度损失越小.

| [1] |

Zhou R, Wu D, Wang J P. Progress of continuously rotating detonation engines[J]. Chinese Journal of Aeronautics, 2016, 29(1): 15-29. DOI:10.1016/j.cja.2015.12.006 |

| [2] |

Wolański P. Detonative propulsion[J]. Proceedings of the Combustion Institute, 2013, 34(1): 125-158. DOI:10.1016/j.proci.2012.10.005 |

| [3] |

刘世杰, 刘卫东, 林志勇, 等. 连续旋转爆震波传播过程研究(Ⅰ):同向传播模式[J]. 推进技术, 2014, 35(1): 138-144. Liu S J, Liu W D, Lin Z Y, et al. Research on contin-uous rotating detonation wave propagation process (Ⅰ):one direction mode[J]. Journal of Propulsion Technology, 2014, 35(1): 138-144. (in Chinese) |

| [4] |

刘世杰, 林志勇, 刘卫东, 等. 连续旋转爆震波传播过程研究(Ⅱ):双波对撞传播模式[J]. 推进技术, 2014, 35(2): 269-275. Liu S J, Lin Z Y, Liu W D, et al. Research on contin-uous rotating detonation wave propagation process (Ⅱ):two-wave collision propagation mode[J]. Journal of Propulsion Technology, 2014, 35(2): 269-275. (in Chinese) |

| [5] |

Zheng Q, Weng C S, Bai Q D. Experimental research on the propagation process of continuous rotating detonation wave[J]. Defence Technology, 2013, 9(4): 201-207. DOI:10.1016/j.dt.2013.11.003 |

| [6] |

Yang C L, Wu X S, Ma H, et al. Experimental research on initiation characteristics of a rotating detonation engine[J]. Experimental Thermal and Fluid Science, 2016, 71: 154-163. DOI:10.1016/j.expthermflusci.2015.10.019 |

| [7] |

Peng L, Wang D, Wu X S, et al. Ignition experiment with automotive spark on rotating detonation engine[J]. International Journal of Hydrogen Energy, 2015, 40(26): 8465-8474. DOI:10.1016/j.ijhydene.2015.04.126 |

| [8] |

杨成龙, 马虎, 武晓松, 等. H2/Air旋转爆震发动机起爆实验研究[J]. 工程热物理学报, 2016, 37(5): 1116-1122. Yang C L, Ma H, Wu X S, et al. An experimental study on initiation process of H2/Air rotating detonation en-gine[J]. Journal of Engineering Thermophysics, 2016, 37(5): 1116-1122. (in Chinese) |

| [9] |

郑权, 翁春生, 白桥栋. 倾斜环缝喷孔式连续旋转爆轰发动机试验[J]. 推进技术, 2014, 35(4): 570-576. Zheng Q, Weng C S, Bai Q D. Experiment on continuous rotating detonation engine with tilt slot injector[J]. Jour-nal of Propulsion Technology, 2014, 35(4): 570-576. (in Chinese) |

| [10] |

马虎, 武晓松, KindrackiJ, 等. 分开喷注方式下旋转爆震发动机三维数值模拟[J]. 燃烧科学与技术, 2016, 22(1): 9-14. Ma H, Wu X S, Kindracki J, et al. Three-dimensional numerical simulation of rotating detonation engine with separate injection[J]. Journal of Combustion Science and Technology, 2016, 22(1): 9-14. (in Chinese) |

| [11] |

Anand V, George A S, Driscoll R, et al. Analysis of air inlet and fuel plenum behavior in a rotating detonation combustor[J]. Experimental Thermal and Fluid Science, 2016, 70: 408-416. DOI:10.1016/j.expthermflusci.2015.10.007 |

| [12] |

林伟, 周进, 林志勇, 等. H2/Air连续旋转爆震发动机推力测试(Ⅰ)单波模态下的推力[J]. 推进技术, 2015, 36(4): 495-503. Lin W, Zhou J, Lin Z Y, et al. Thrust measurement of H2/Air continuously rotating detonation engine (Ⅰ) thrust under single wave mode[J]. Journal of Propulsion Technology, 2015, 36(4): 495-503. (in Chinese) |

| [13] |

郑权, 李宝星, 翁春生, 等. 双波对撞模态下的液态燃料旋转爆轰发动机推力测试研究[J]. 兵工学报, 2017, 38(4): 679-689. Zheng Q, Li B X, Weng C S, et al. Thrust measurement of liquid-fueled rotating detonation engine under two-wave collision mode[J]. Acta Armamentarii, 2017, 38(4): 679-689. (in Chinese) |

| [14] |

Ishiyama C, Miyazaki K, Nakagami S, et al. Experi-mental study of research of centrifugal-compressor-radial-turbine type rotating detonation engine. Proceedings of the 52nd AIAA/SAE/ASEE Joint Propulsion Confer-ence, Salt Lake City, UT: AIAA, 2016.

|

| [15] |

Wolański P. Application of the continuous rotating detonation to gas turbine[J]. Applied Mechanics and Materials, 2015, 782: 3-12. DOI:10.4028/www.scientific.net/AMM.782 |

| [16] |

DeBarmore N D, King P I, Schauer F R, et al. Nozzle guide vane integration into rotating detonation engine. Proceedings of the 51st AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition, Grapevine, Texas: AIAA, 2013.

|

| [17] |

Welsh D J, King P I, DeBarmore N D, et al. RDE Integration with T63 turboshaft engine components. Proceedings of the 52nd Aerospace Sciences Meeting, Natio-nal Harbor, Maryland: AIAA, 2014.

|

| [18] |

Naples A, Hoke J, Schauer F. Rotating detonation engine interaction with an annular ejector. Proceedings of the 52nd Aerospace Sciences Meeting, National Harbor, Maryland: AIAA, 2014.

|

| [19] |

Sousa J, Paniagua G, Collado Morata E. Thermodynamic analysis of a gas turbine engine with a rotating detonation combustor[J]. Applied Energy, 2017, 195: 247-256. DOI:10.1016/j.apenergy.2017.03.045 |

| [20] |

Sousa J, Braun J, Paniagua G. Development of a fast evaluation tool for rotating detonation combustors[J]. Applied Mathematical Modelling, 2017, 52: 42-52. DOI:10.1016/j.apm.2017.07.019 |

| [21] |

Rankin B A, Hoke J L, Schauer F R. Periodic exhaust flow through a converging-diverging nozzle downstream of a rotating detonation engine. Proceedings of the 52nd Aerospace Sciences Meeting, National Harbor, Maryland: AIAA, 2014.

|