| IC厌氧反应器处理白酒厂酿造废水的研究 |

2. 安徽国祯环保节能科技有限公司,合肥 230000

2. Anhui Guozhen Environmental Protection Energy Saving Technology Co. Ltd., Hefei 230000, China

内循环厌氧反应器(Internal Circulation, IC)是荷兰PAQUES公司于20世纪80年代研究开发成功的第3代高效厌氧反应器,其COD容积负荷是UASB反应器的4倍左右[1]。IC反应器具有容积负荷率高、处理容量大、投资少、占地面积小、启动快、运行稳定等优点,因而备受关注,并成功应用于啤酒、造纸、柠檬酸等废水的处理中。为了进一步提高厌氧反应器的负荷,目前很多研究是基于Chisti等总结的气升反应公式进行试验。但为了提高厌氧消化的效率,除了对营养、温度、pH等条件控制外,还可以在反应器的污泥与有机物之间的有效接触[11](传质过程)进行研究,因为污泥与有机物之间的有效接触也是影响厌氧消化速率的重要因素。因此,本文主要研究IC反应器在提高污染物和微生物接触机率的情况下,对高浓度酿造废水处理的影响。这一过程的实现是通过IC反应器在运行过程中能够使自身形成许多内部循环[12-13],从而为有机物的快速分解创造了必备条件。因此,如何保证内部循环的实现、通过提高循环水的流量而实现酿造废水处理,成为研究的重点。试验通过调节温度、气体速率、压力、循环管径的截面积之比等参数运行规律来指导中试废水处理,为以后的中试试验提供参数依据。

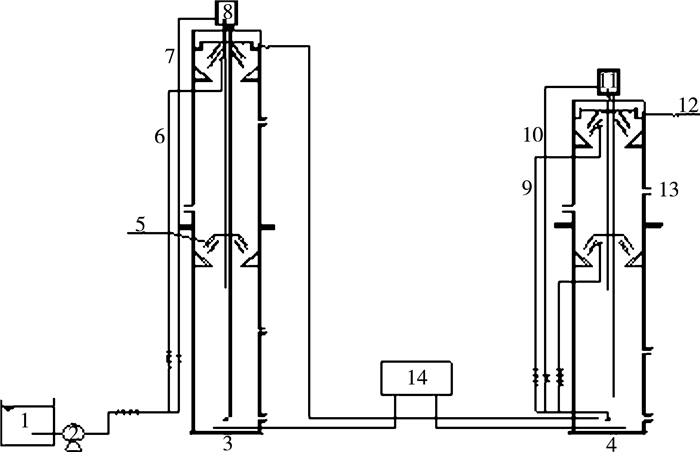

1 IC反应器试验设备及方法 1.1 IC反应器试验设备本次试验包括实验室小试和阜阳某酒厂中试两套装置,按照1:10的比例构造。其试验系统主要有以下几个部分组成:储水槽、水泵、流量计、IC反应器、气体流量计、射流泵、管道、阀门,如图 1所示。

|

| 1-储水槽;2-水泵;3-一级IC反应器;4-二级IC反应器;5-三相分离器;6-一级循环回流管;7-气体回流管;8-气液分离器;10-二级气体回流管;11-气液分离器;12-排水管;13-取样口;14-氮气钢瓶 图 1 试验系统组成 |

IC反应器由有机玻璃制成。一级IC反应器的总高度1 790 mm,直径240 mm;二级IC反应器总高度1 440 mm,直径220 mm。一级和二级反应器有效容积分别为78 L、70 L, 投加活性污泥后有效容积分别为60 L、52 L。电热发生器的主要功能是用来调节进水的温度;空气压缩机和微孔曝气器的作用是对反应器进行充气,模拟反应器产生的沼气。之所以采用微孔曝气器,主要是为了防止曝气器释放的气泡直径过大,从而造成气隔现象,使水流不能形成连续循环,影响试验的进行。

1.2 IC反应器试验方法首先将酿造废水在集水池加热到55 ℃,然后通过提升泵以0.01 L/h的速率进入一级IC厌氧反应器,经过一级处理后的废水直接进入二级IC厌氧反应器进一步处理,可以直接达到国家二级排放标准。

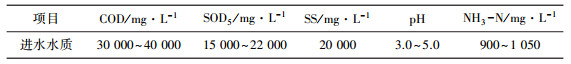

1.3 进水水质指标参试白酒厂排放的是以酒精糟液为代表的高浓度工业废水,IC反应器进水水质指标如表 1所示。

| 表 1 IC反应器进水水质指标 |

|

2 试验结果及分析 2.1 压力对酿造废水处理的影响

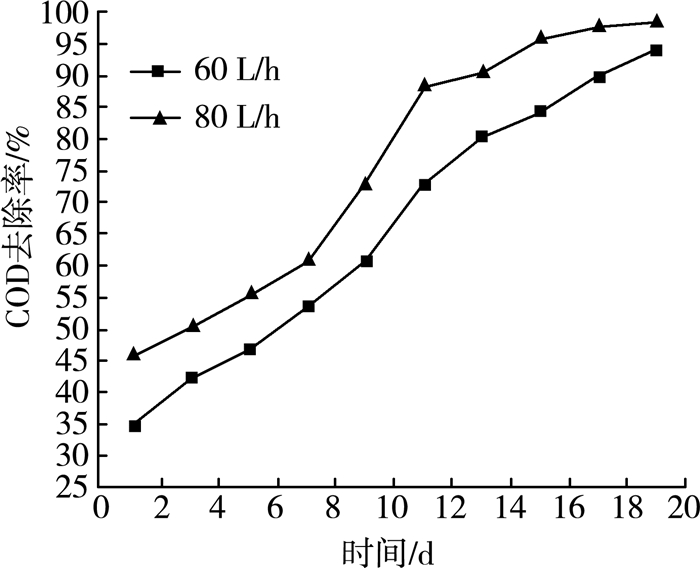

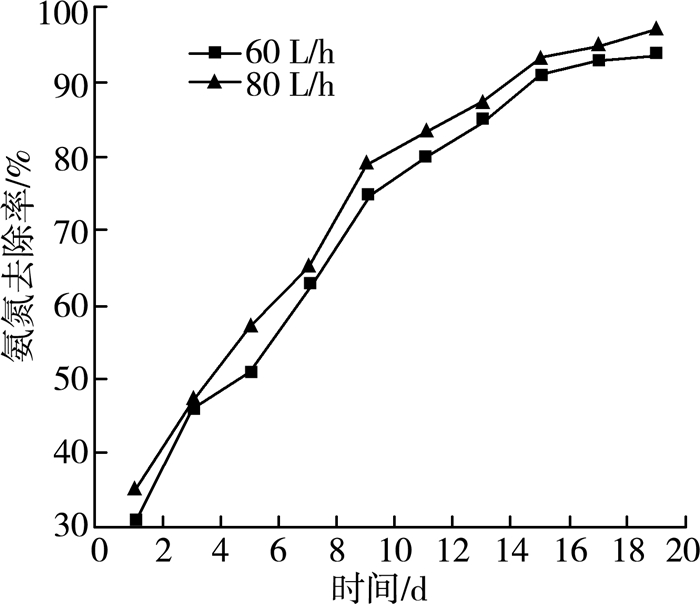

一级处理与二级处理原理相同、反应器出水水位高度不同。二级IC反应器对污水进一步深度处理,所以只需研究一级IC反应器出水水位高度H。根据充气量的不同,选择高度H分别为750 mm、800 mm、830 mm、870 mm、900 mm,直径为20 mm。试验分2组,充气量分别为80 L/h、60 L/h,每组有5个高度,保持反应器温度不变。试验结果如图 2~5所示。

|

| 图 2 压力与COD去除率的关系 |

|

| 图 3 压力与氨氮去除率的关系 |

|

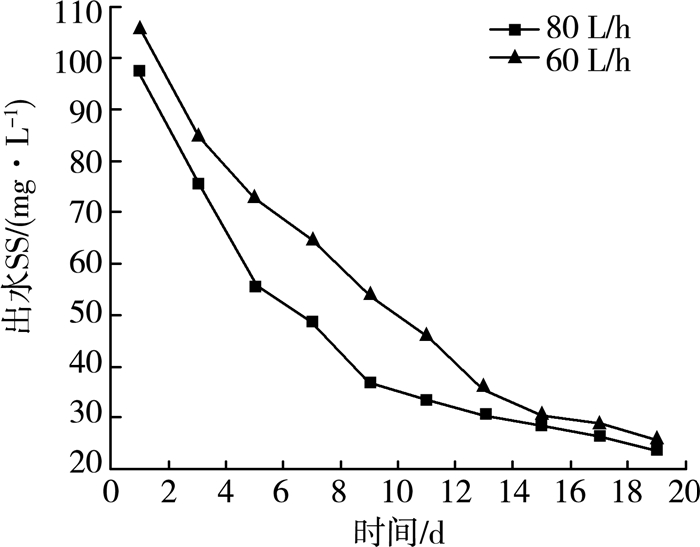

| 图 4 压力与出水SS的关系 |

|

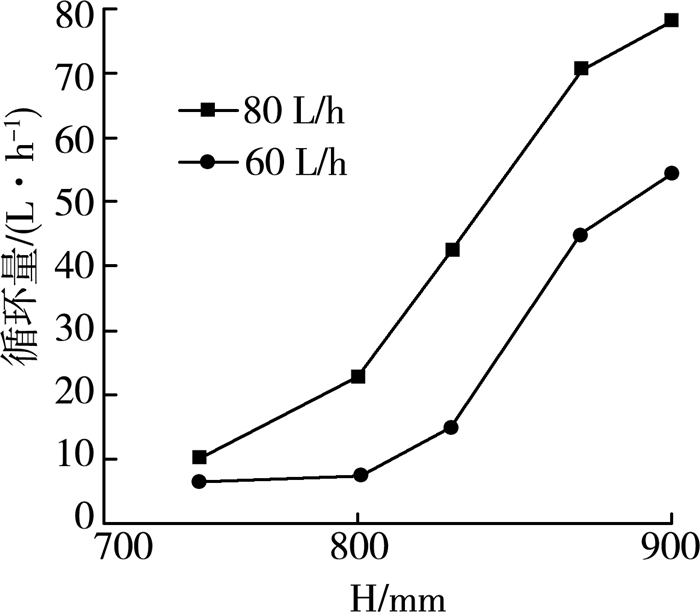

| 图 5 H与循环量的关系 |

通过图 2~4可以看出:在不同压力下COD和氨氮的降解率不同,压力越大,COD和氨氮的去除率越高;随着时间的增长,去除率逐步上升,达到一定的时间(15天)后压力对其影响逐渐下降,出水SS随着压力升高而逐渐下降。IC反应器在不同反应区产生的不同气体量导致整个装置压力分配不均匀,下部压力大、上部压力小,形成气体循环。同时,装置内的气体会因受压力和密度的影响而上升到气液分离器并伴随一定量的污泥,污泥会在污水重力影响下通过下降管道重新流入反应器中,这样也会形成一定的循环流量。所以,污泥在装置中循环可以和污水更充分地接触,从而提高了反应器的消化效率,达到降解高浓度有机物污水的目的。

通过图 5可以看出:在充气量不同的情况下,循环量随着压力的升高而升高;在相同高度(H)下循环量不同,循环水流量的变化都很缓慢。由此可以看出,循环量对COD和氨氮的去除率和出水SS浓度有很大影响。

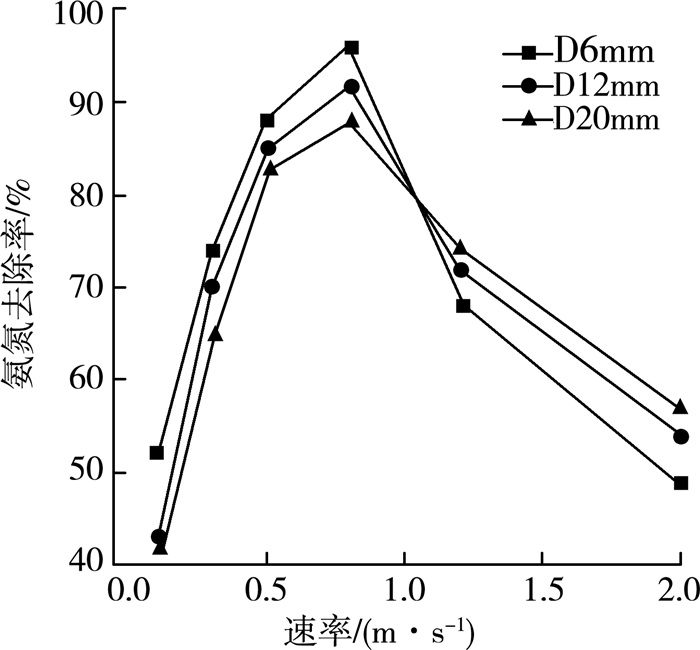

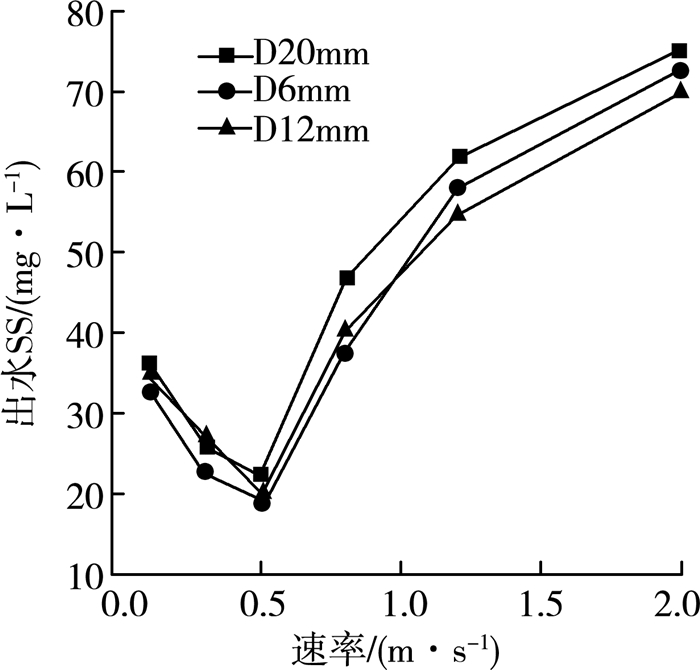

2.2 充气速率对酿造废水处理的影响选择不同直径的升流管(分别为20 mm、12 mm、6 mm),用压缩空气的方式进行充气速率模拟,得出的试验数据如图 6~9所示。

|

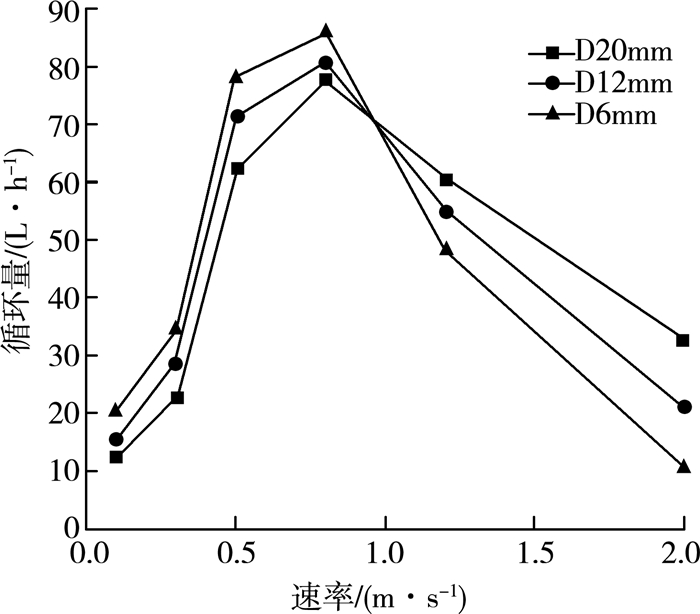

| 图 6 充气速率与循环量的关系 |

|

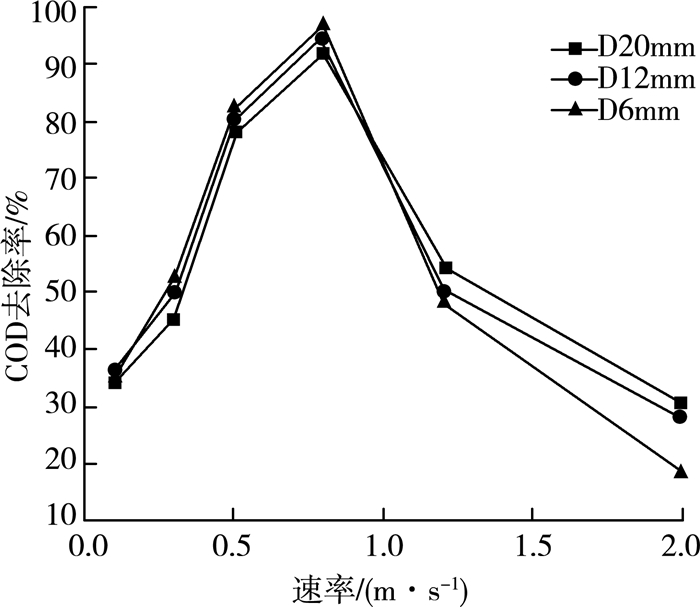

| 图 7 充气速率与COD去除率的关系 |

|

| 图 8 充气速率与氨氮去除率的关系 |

|

| 图 9 充气速率与出水SS浓度的关系 |

从图 6中可以看出:随着充气速率的升高,循环流量先升高后降低。即在一定的范围内,增加甲烷的上升速率,有利于提高循环流量和气升效果;不过当充气速率超过一定数值(0.8 m/s)后,循环流量快速减少,且随着升流管直径D的变小,循环流量递减得更快。分析发现:当充气速率超过0.8 m/s时,升流管气泡由均匀鼓泡流态转变为散气流、块状流和环状流等,因此液体无法被提升,大大影响循环流量。因此,循环流量影响污泥与废水的接触,即影响传质效果,进而影响COD和氨氮的去除效果和出水SS。

从图 6~9中可以看出:当充气速率为0.8 m/s时,循环量最高,反应器对COD和氨氮的去除效果最好,出水SS最低,出水满足国家二级排放标准要求。

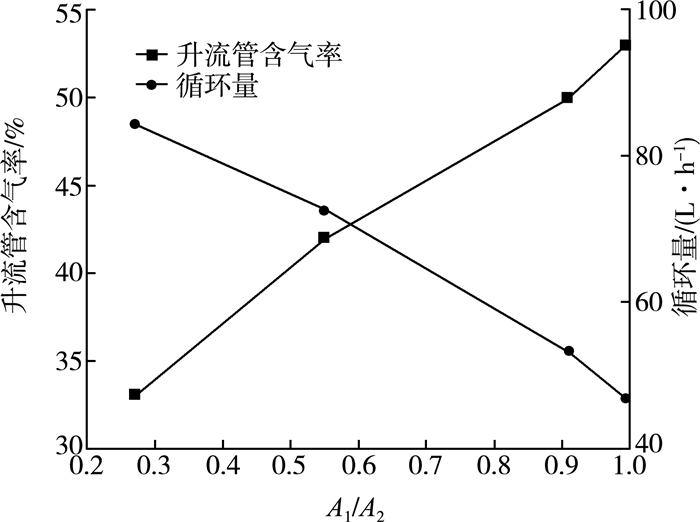

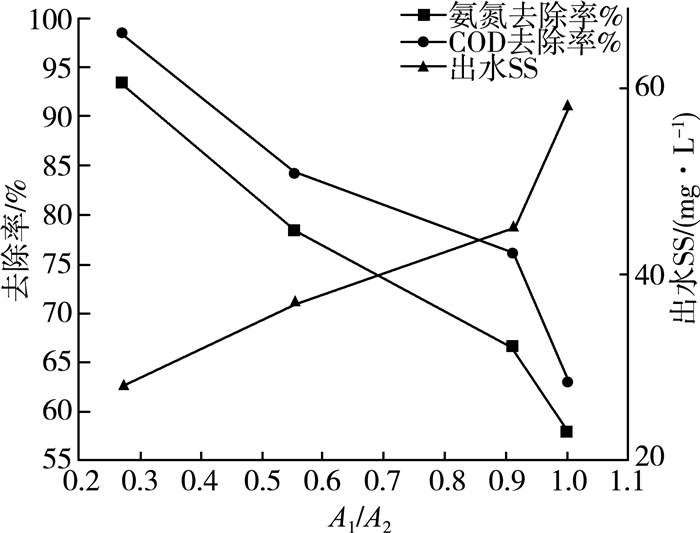

2.3 升流管与回流管截面积之比对酿造废水处理的影响选择升流管直径分别为:20 mm、12 mm、6 mm,回流管直径22 mm。以60 L/h压缩空气进行充气,测试升流管与回流管截面积之比(A1/A2)对各项指标的影响,结果如图 10和图 11所示。

|

| 图 10 A1/A2与升流管含气率及循环流量的关系 |

|

| 图 11 A1/A2与COD、氨氮去除率及出水浓度SS的关系 |

从图 10和图 11中可以看出:随着升流管与回流管截面积之比A1/A2的增大,升流管含气率逐步增大。升流管含气率增大有利于气升现象的发生,但循环流量随之减小。A1/A2的减小可以使液体的循环速率增加, 但是这种增加是有限度的。当A1/A2≈1时,反应器内液体流速达到最大,可防止升流区内较大颗粒的沉降。

由图 11可以看出:随着A1/A2增大,COD和氨氮的去除率逐渐下降,出水SS浓度逐渐升高;当A1/A2≤0.5时,循环流量在较高区间变化,IC反应器对COD和氨氮的去除率均在75%以上,出水SS低,出水满足国家二级排放标准要求。因此,反应器升流管和回流管截面积之比应设置在0.5以下。

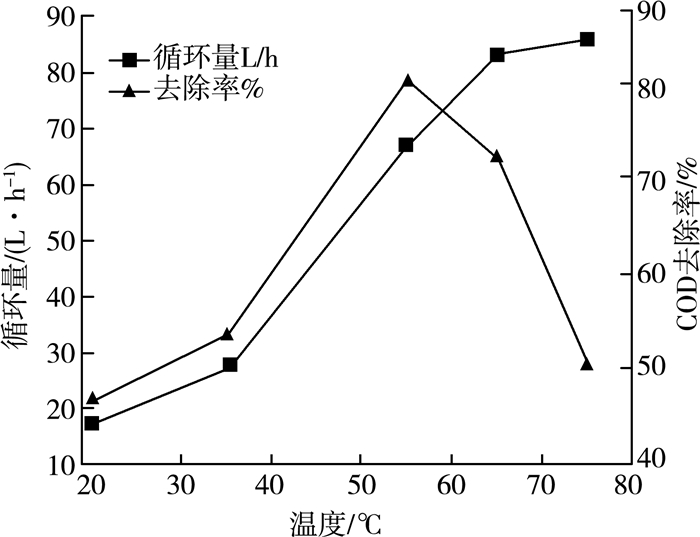

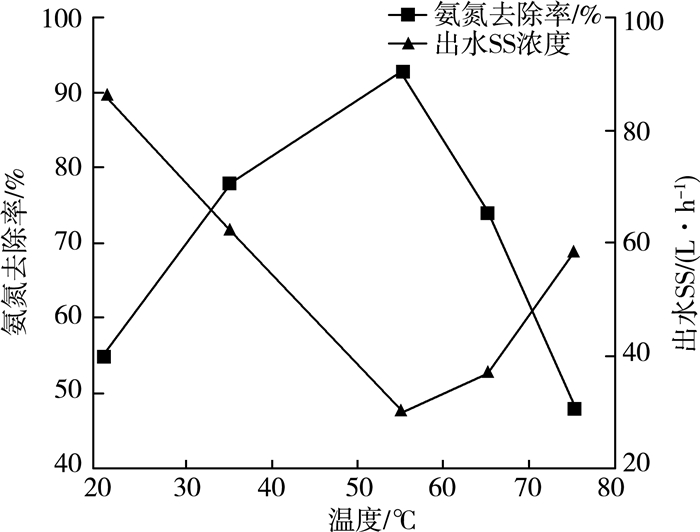

2.4 温度对酿造废水处理的影响在保持出水位高度、管径、装置压力、充气速率不变的情况下,调节反应器水温,同时也要保持充气的温度不变,防止因充气温度变化引起装置温度波动。试验设置5组温度,即反应器温度分别控制在75 ℃、65 ℃、55 ℃、35 ℃、20 ℃,充气速率为40 L/h。

从图 12、13中可以看出:当充气速率处于一定范围时,随着反应器温度的升高,循环量不断升高,COD、氨氮去除率先升高后降低,出水SS先降低后升高;在一定温度范围内,循环量和COD、氨氮去除率呈正比,但超过该范围后,循环量和COD、氨氮去除率呈反比。在55 ℃时反应器对COD、氨氮的去除率最高(均超过80%),出水SS为35 mg/L,出水满足国家二级排放标准要求。

|

| 图 12 温度与循环量及COD去除率的关系 |

|

| 图 13 温度与氨氮去除率及出水SS的关系 |

3 结论

1) 有压情况下,IC反应器的循环流量增大,对COD和氨氮的去除率随着压力的升高而升高。在压力持续时间15天内,反应器内循环量大,反应器中的污泥和有机废水的传质效果提升,对COD和氨氮的去除率高,出水SS可达到最低,出水满足国家二级排放标准要求。

2) 随着充气速率的增大,IC反应器内循环流量先升高后降低;充气速率为0.8 m/s时,循环量最高,反应器对COD和氨氮的去除效果最好,出水SS最低,出水满足国家二级排放标准要求。

3) IC反应器的升流管与回流管截面积之比(A1/A2)应设置在0.5以下,此时反应器循环流量在较高区间变化,对COD和氨氮的去除率高,出水SS低,出水满足国家二级排放标准要求。

4) 当温度为20 ℃~55℃时,IC反应器对COD和氨氮的去除率以及内循环量均随温度升高而升高;当试验温度超过55 ℃时,COD和氨氮去除率随温度升高反而下降,但循环量增加。因此,当温度为55 ℃时,反应器对COD和氨氮的去除率最高,出水SS最低,出水满足国家二级排放标准要求。

| [1] |

胡纪萃. 内循环(IC)厌氧反应器设计计算方法的探讨[J]. 中国沼气, 2011, 29(1): 3-6. |

| [2] |

曾金樱, 杨仁斌, 吴根义. IC反应器颗粒污泥的成功培养研究[J]. 环境科学导刊, 2008, 27(3): 5-7. |

| [3] |

葛玫, 王红磊, 杨平. IC厌氧反应器的研究与应用进展[J]. 环境与可持续发展, 2008(6): 13-17. |

| [4] |

高小萍, 陈吕军, 胡纪萃. 厌氧反应器的发展[J]. 江苏环境科技, 1999(3): 32-34. |

| [5] |

李鹏, 王爱杰, 丁杰, 刘敏. 污水厌氧生物处理的新工艺-IC厌氧反应器[J]. 哈尔滨商业大学学报(自然科学版), 2004, 20(1): 86-88, 92. |

| [6] |

吴静, 黄建东, 陆正禹, 等. 内循环厌氧反应器的快速启动策略[J]. 清华大学学报, 2010, 50(3): 400-402, 406. |

| [7] |

郭永福, 储金宇. 内循环厌氧反应器(IC)的应用与发展[J]. 工业安全与环保, 2007, 33(5): 6-9. |

| [8] |

李超. IC反应器的工程应用现状[J]. 广东化工, 2010, 37(4): 205-206, 225. |

| [9] |

唐文娟, 王凯. 新型高效内循环厌氧反应器研究进展与应用[J]. 环境科学与管理, 2007(7): 98-102. |

| [10] |

卢刚, 郑平. 气升式环流反应器流体力学特征探讨[J]. 浙江大学学报(农业与生命科学版), 2003, 29(2): 188-194. |

| [11] |

沈荣春, 束忠明, 黄发瑞, 戴迎春. 气升式环流反应器内气液两相流动计算流体力学的模拟[J]. 华东理工大学学报(自然科学版), 2006, 32(1): 7-11. |

| [12] |

DRIESSEN W, YSPEERT P. Anaerobic treatment of low, medium and high strength effluent in the agro industry[J]. Water Science and Technology, 1999, 40(8): 221-228. |

| [13] |

周伟. 稳定和提高IC反应器COD去除率的探讨[J]. 环境科技, 2010, 23(2): 35-37. |

2017, Vol. 31

2017, Vol. 31