| 激光退火对化学镀Ni-W-P/Ni-P梯度镀层组织及硬度的影响 |

2. 陕西工业职业技术学院 材料工程学院,咸阳 712000;

3. 齐鲁工业大学(山东省科学院)机械与汽车工程学院,济南 250353

2. School of Material Engineering, Shanxi Polytechnic Institute, Xianyang 712000, China;

3. School of Mechanical Engineering, Qilu University of Technology(Shandong Academy of Sciences), Jinan 250353, China

化学镀Ni-P合金因其优良的耐蚀、耐磨等性能而被广泛应用于材料的表面改性[1]。随着科学技术的发展,Ni-P二元合金已发展出Ni-P基三元甚至四元合金,性能得到进一步提升。适当的热处理可以进一步发挥镀层的潜在性能,已在材料表面改性领域获得广泛应用[2]。

王天旭等人[3]研究了不同热处理温度对Ni-P和Ni-W-P微观结构及硬度的影响,结果表明,400 ℃时两种镀层析出Ni3P最高,硬度达到峰值。王兰等人[4]研究了多种激光参数对Ni-P镀层硬度的影响,结果显示,每种激光退火镀层都有Ni3P相析出,镀层硬度因此得到提高,这与炉内退火有很大不同。姚怀等人[5]研究了Ni-W-P合金镀层的硬度,结果显示,镀态镀层硬度达到HV610,退火温度在Ni3P刚析出时硬度达到HV920。

以往的研究以单一镀层定性分析为主,镀层微观组织的定量分析还不多见。本文通过XRD定量分析、形貌观察、硬度测试研究了激光退火对化学镀Ni-W-P/Ni-P梯度镀层组织及硬度的影响。

1 实验方法 1.1 镀层制备及热处理基体材料为Q235钢,尺寸约为21 mm×12 mm×1.3 mm。除油、除锈、除污和活化后进行施镀。Ni-P施镀温度保持在85 ℃~87 ℃,镀液pH控制在4.5~4.7,Ni-W-P施镀温度保持在91 ℃~93 ℃,镀液pH控制在8.9~9.4。首先放入Ni-P镀液施镀,之后放入Ni-W-P镀液,时长均为1 h,制备出Ni-W-P/Ni-P镀态梯度镀层。

采用二极管激光器进行激光退火,连续波长,功率1.5 kW,矩形光斑尺寸为3.5 mm×2.5 mm,沿短边,镀层表面以石墨喷涂,氩气保护以防氧化,扫描速度为8 mm/s、10 mm/s、12 mm/s。

1.2 镀层形貌及定量分析采用EVO50扫描电子显微镜(SEM)观察镀层形貌。采用能谱仪(EDS)分析镀层成分。采用X射线衍射仪分析镀层结构,使用小角度衍射,入射角10°,铜靶,0.02°步宽,时间常数2 s,步进范围10°~90°。X Pert High Score Plus分析X射线穿透深度约11 μm。内层Ni-P的实验通过磨除外层Ni-W-P,EDS分析露出Ni-P后进行。

借助Jade软件进行XRD的定量分析。Ni的晶粒尺寸取(111)和(200)面的平均值,Ni3P取(231)和(141)面的平均值。以INi3P/Itotal、Iamor/Itotal、INi/Itotal的比值计算各相质量分数、结晶度。

1.3 硬度测试硬度测试采用Leitz Wetzlar维氏显微硬度计,载荷100 g,保荷15 s,每个样品测量5次,取平均值。截面硬度采用Nano Test纳米仪,加载及卸载速度0.5 mN/s,线性加载时间10 s,保荷5 s,从表面开始每间隔5 μm测一次,共测9次。

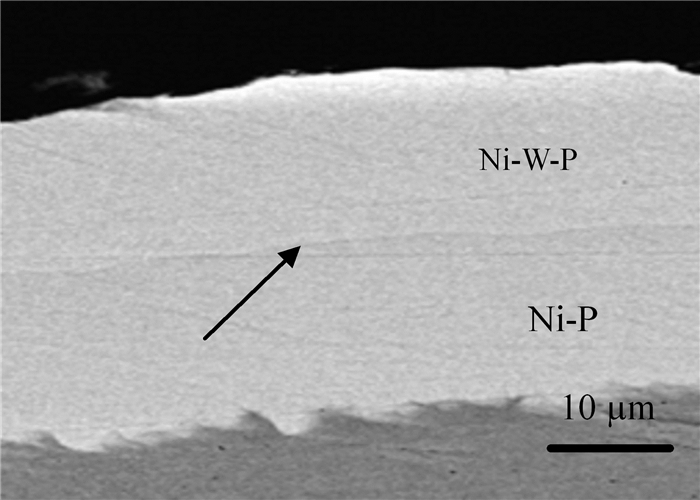

2 结果与讨论 2.1 镀层显微结构特征图 1给出的是Ni-W-P/Ni-P梯度合金镀层在镀态下横截面的SEM照片,两镀层的厚度均为15 μm左右,两者之间有道明显的分界线。能谱仪分析其内层(Ni-P)P含量为9.5 wt%,属高磷镀层,镀层可能为非晶态,外层(Ni-W-P)P含量为5.9 wt%,W含量为5.0 wt%,属中磷镀层,镀层可能为混晶态。

|

| 图 1 镀态下梯度镀层截面的SEM照片 |

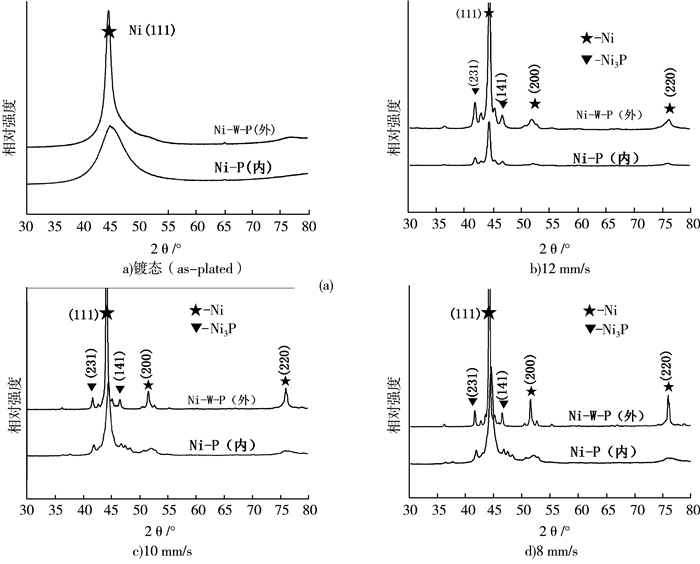

采用小角度X射线衍射分析法获得梯度镀层不同状态下内层(Ni-P)和外层(Ni-W-P)的XRD图谱,如图 2所示。内层镀态的XRD图谱(图 2a)的“馒头”状特征表明其镀层结构为非晶态,相对尖锐的外层Ni的(111)面峰型表明其为混晶结构,峰型特征与内层属高磷镀层和外层属中磷镀层是相吻合的。

|

| 图 2 梯度镀层不同激光扫描速度退火的XRD图谱 |

激光退火镀层XRD图谱的特征较镀态有明显变化(图 2b、c、d),三种退火镀层的内、外层均有明显的(231)、(111)、(141)、(200)和(220)面峰,说明镀层中已出现Ni和Ni3P晶化相,组织结构发生变化,镀层非晶态的一部分转变为晶态。扫描速度的放慢会抬高退火温度,峰型特征表现出随扫描速度降低峰型越尖锐的现象,衍射峰强度急剧升高,峰宽变得更窄,这暗示镀层结晶度和晶粒尺寸的提高。外层各晶面的衍射峰强度均高于内层,预示着外层具有更高的结晶度。退火前及整个激光扫描范围,XRD图谱中均没有出现W晶体及WO的衍射峰,说明相转变没有出现单一W及WO的形成,W一直以Ni-W固溶体的形式固溶在Ni晶格中。较大W原子的固溶会改变Ni的晶格尺寸,带来XRD图谱的变化,这正与两个Ni峰(111面、200面)在所有XRD图谱中都较纯Ni向低角度漂移的结果相吻合。

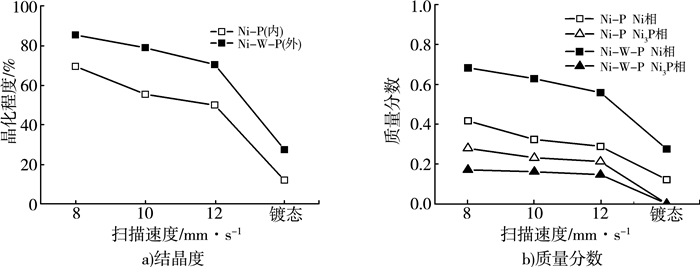

不同退火镀层的结晶度及晶化相质量分数与扫描速度的关系如图 3所示。镀态下,混晶态外层具有相对高的Ni结晶值(27.5%),非晶态内层同样给出了一定的Ni结晶值(12.1%),这是镀层中存在的一些一维晶片[6]被软件计值的缘故。图 3a中显示,内层和外层都随扫描速度的降低,亦即退火温度的升高,结晶度随之提高,但所有退火镀层均未完全晶化。一般而言,同一退火条件下镀层P含量越高结晶度越低,外层P含量高于内层。而图 2中同一退火试件外层衍射峰峰型较内层都更尖锐。图 3a显示外层结晶度均高于内层,这主要是由激光退火的温度梯度所致。退火温度沿镀层截面向内逐渐降低,外层吸收了更多的热量,温度高于内层,结晶更充分。镀层结晶度受P含量、W元素和退火温度等因素的影响。本实验条件下镀层的退火温度成为影响结晶度的主要因素,表现出高磷含量的内层结晶度低于中磷含量而且含有W元素的外层。

|

| 图 3 镀层结晶度及晶化相质量分数与扫描速度的关系 |

图 3b中显示,随扫描速度提高,各晶化相质量分数降低。虽然外层结晶度高于内层,而所有退火镀层表现出内层的Ni3P相质量分数均高于相应的外层,这主要与内层较高的P含量更有利于Ni3P析出有关。另外,W的钉扎作用限制了外层P的迁移,也降低了外层Ni3P含量。另外值得注意的是,Ni3P的分子量约为P的原子量的7倍。外层P含量为5.9 wt%,若全部固溶的P转化为Ni3P,其质量分数将可达到0.4左右,但所有外层Ni3P质量分数均未超过0.2(0.146~0.171),说明还有大量P原子固溶在Ni中而未进行转化。类似的,内层Ni3P全部转化可达0.65左右,而结果只介于0.212和0.279之间。这正与激光退火的特点相吻合。镀层被快速加热并快速冷却,处于高温的时间短,无保温时间,而Ni3P的结晶需要一定时间,结果表现出P的转化不充分。激光扫描速度从12 mm/s降低至8 mm/s,外层Ni3P质量分数虽有所增加,但增长量仅为0.025,相应内层增长量为0.067,说明降低激光扫描速度对提高Ni3P比值的作用不明显。

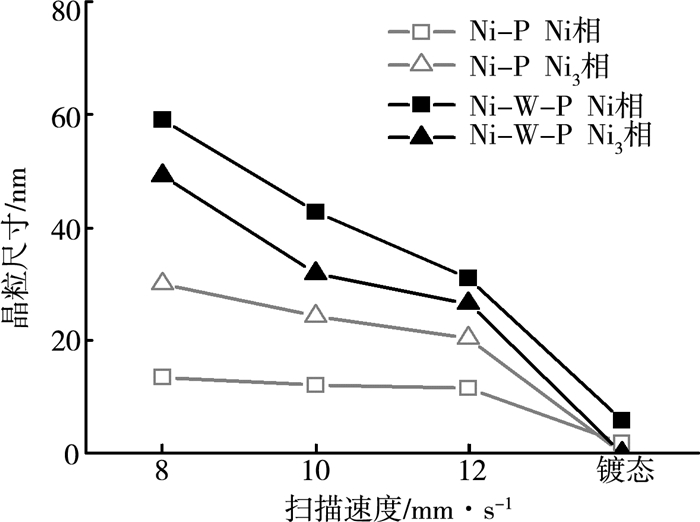

图 4给出了镀层晶化相的晶粒尺寸。退火温度较高的外层晶粒尺寸均高于相应内层,扫描速度升高,各相晶粒尺寸降低。外层退火温度高,系统用于原子运动的能量充分,虽然外层P含量低于内层,结果仍表现出Ni3P尺寸大于内层。值得注意的是,内层Ni3P尺寸均大于Ni,类似的现象在Li等人[7]的研究中也有出现。可能是因为相对低的内层退火温度更加接近Ni3P的析出温度,系统自由能更有利于Ni3P生长,以至超过Ni的尺寸;Ni3P的活化能远高于Ni,较高的外层退火温度更有利于Ni的生长,结果表现出Ni的尺寸大于Ni3P。所有激光扫描范围内镀层晶粒尺寸均保持在纳米级。Ni-P基合金激光晶化析出Ni3P后硬度和耐磨性明显提高,Ni晶粒尺寸若大于Ni3P晶粒尺,有利于镀层耐蚀性提高。因此,各相质量分数、晶粒尺寸等微观结构是激光纳米化改变镀层性能不可忽略的因素。

|

| 图 4 镀层晶粒尺寸与扫描速度的关系 |

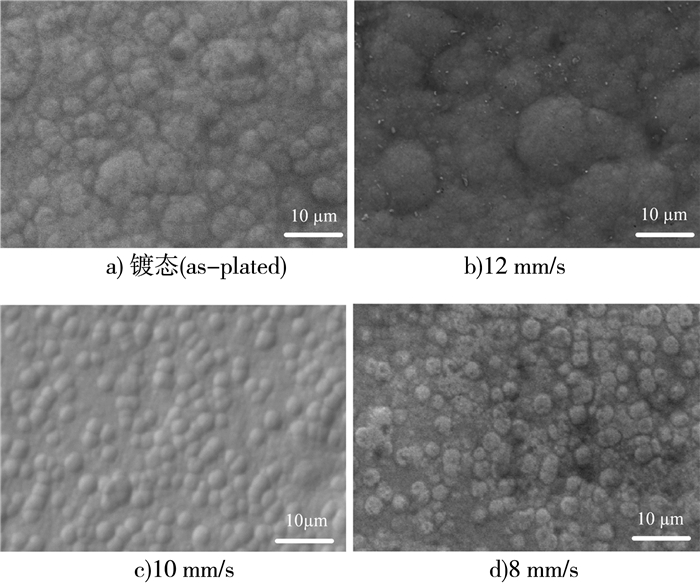

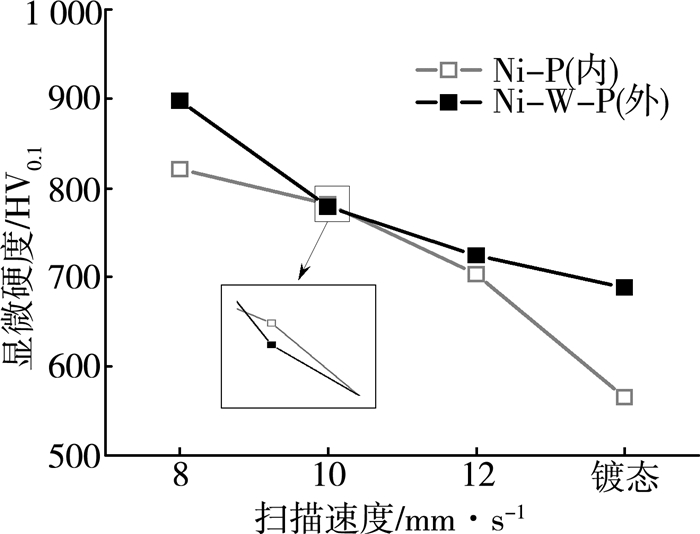

激光退火前后梯度镀层表面的扫描电子显微镜照片如图 5所示。镀态镀层表面分布着大小不一的胞状结构,这是由于原子共沉积过程中在试件表面形成基元,基元不断延伸挤压形成了胞状结构[8]。激光退火后胞状结构变得扁平。扫描速度越低,胞状结构越模糊,这主要与热处理时原子的迁移有关:温度越高,原子热运动速度越快,表面形貌变化越大。激光退火加热速度快,镀层相转变速度也快,容易在试件中形成内应力,从而导致表面出现裂纹等现象。但在本实验的所有镀层表面均未出现裂纹现象,这也许得益于梯度层的缓冲过度效应。图 6镀层内、外层的显微硬度显示,内层硬度低于外层,这样在较硬的外层和较软的基体之间形成了梯度过度,减缓了沿截面的硬度突变,从而出现裂纹的概率降低。

|

| 图 5 镀层表面的SEM照片 |

|

| 图 6 镀层的显微硬度与扫描速度的关系 |

2.2 镀层的硬度

激光退火前后梯度镀层的维氏显微硬度与激光扫描速度的关系如图 6所示。激光退火的内、外镀层随扫描速度的提高硬度降低,硬度值均高于镀态镀层。镀态下,外层硬度高于内层主要归因于W的固溶强化作用,以及过饱和的磷产生的高内应力。另外,由于结晶相Ni的硬度高于非晶相,而外层结晶度高于内层(图 3a),这有利于外层硬度的提高,结果表现出外层硬度高于内层。相对于镀态,激光扫描速度为12 mm/s的镀层硬度得到提升,主要可以归功于镀层结晶度的提高和Ni3P相析出对镀层的强化作用,即纳米晶粒的形成。Ni和Ni3P纳米晶粒阻碍位错运动,从而使硬度提高。外层硬度略高于内层,主要是因为外层具有较高的结晶度,较软的非晶相比例更小。值得注意的是,此时内层硬度提升幅度较大,数值已接近外层。图 3b中内层Ni3P相质量分数高于外层,而且内层晶化相更小的晶粒尺寸(图 5)会带来较大的晶界面积,这都有利于内层硬度值的提高,从而使内层硬度大幅提高。由于相转变行为使镀层具有更高的结晶度,即晶化相的增长和非晶相的减少,扫描速度为10 mm/s的镀层硬度值较12 mm/s的更高。虽然外层结晶度较高,但内层拥有更高的Ni3P含量和较小的晶化相晶粒尺寸,对内层起到了较高的强化作用,结果出现内层硬度略高于外层的现象。激光扫描速度为8 mm/s的镀层硬度进一步提高,外层提高显著,重新反超内层,并且这是在外层晶粒尺寸升高较多(图 5)的情况下出现的。图 3中外层的结晶度已高达85.3%,这意味着较软的非晶相占比已很少(14.7%),晶粒可以获得更强有力的支撑,从而使镀层的硬度显著提升。晶粒尺寸虽升高,但仍保持在纳米级。因此,此时非晶相的减少对外层的硬度起到了更关键作用。总之,12 mm/s外层硬度高于内层是由于较高比例的Ni相起到了主导作用;10 mm/s内层硬度反高于外层是由于更细小的晶化相晶粒和更多的Ni3P强化相因素起到了主导作用;8 mm/s外层硬度高于内层主要由于较低的非晶相所致。因此,内外镀层硬度的交替变化是由各相质量分数、结晶相晶粒尺寸、Ni3P强化相等综合因素引起的,某一主导因素往往成为影响内、外层硬度变化的关键。

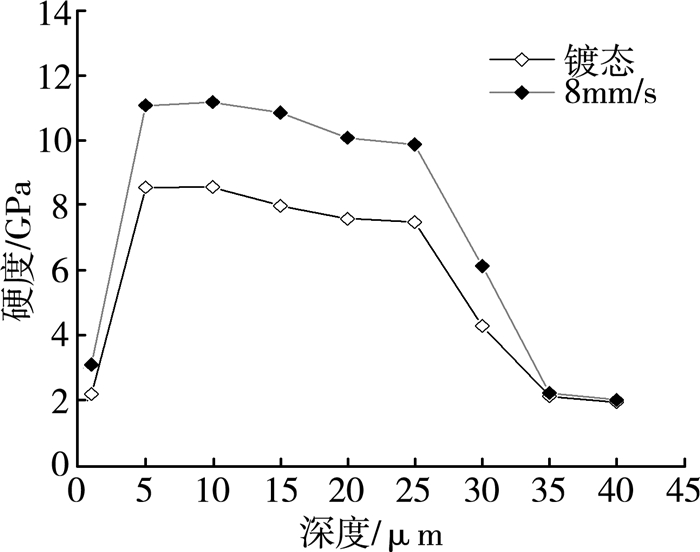

纳米压痕法获得镀态和扫描速度为8 mm/s时激光退火梯度镀层沿截面的硬度如图 7所示。第一个点由于靠近边缘,硬度值低,可以排除。深度为5 μm和10 μm的点显示了外层的硬度,硬度值高于相应内层20 μm和25 μm深度的点,这与图 7中镀态和8 mm/s激光退火镀层的外层硬度高于内层相对应。深度为15 μm处两梯度镀层的硬度值均介于其上下两点(10 μm和20 μm)之间,可能是测试点打在内、外层的界线附近所致。类似的,深度为30 μm处两种梯度镀层硬度值低于25 μm处,高于35 μm处,可能是测试点打在了基体与镀层之间。深度在5 μm至25 μm之间,退火镀层硬度高于镀态,这与图 7中扫描速度为8 mm/s的退火镀层硬度高于镀态镀层相对应,两组数据相互支持。35 μm和40 μm处为基体,硬度值远低于激光退火镀层。因此,梯度镀层有效提高了基体的硬度。

|

| 图 7 镀层硬度沿截面的变化 |

3 结论

1) 激光扫描速度为12 mm/s、10 mm/s和8 mm/s的退火镀层中均有Ni3P相析出。

2) 外层Ni-W-P的结晶度均高于内层Ni-P的结晶度,而外层Ni3P相质量分数低于内层。外层晶粒尺寸均高于内层,内层Ni-P镀层中Ni3P晶粒尺寸远高于Ni的晶粒尺寸。

3) 激光退火后镀层硬度得到提高。扫描速度越低,即退火温度越高,镀层硬度越高。激光扫描速度为10 mm/s时内层硬度略高于外层。

| [1] |

LIU H, GUO R X, BIAN J S, et al. Effect of laser-inducednanocrystallisation on the properties of electroless Ni-P/Ni-W-P duplex coatings[J]. Crystal Research and Technology, 2013, 48(2): 100-109. DOI:10.1002/crat.201200427 |

| [2] |

刘景辉. W含量对Ni-P/Ni-W-P双层镀层性能的影响[J]. 材料热处理技术, 2010, 16(39): 156-160. |

| [3] |

王天旭, 蒙继龙, 胡永俊. 铝合金化学镀Ni-P、Ni-W-P组织及相转变行为[J]. 热加工工艺, 2006, 35(18): 41-44. DOI:10.3969/j.issn.1001-3814.2006.18.016 |

| [4] |

王兰, 邵红红, 苗润生. 激光处理在化学镀Ni-P合金镀层上的应用[J]. 热加工工艺, 2006, 35(6): 27-29. DOI:10.3969/j.issn.1001-3814.2006.06.012 |

| [5] |

姚怀, 苌清华, 王喜然. 铝合金化学镀Ni-W-P三元合金组织及性能的研究[J]. 表面技术, 2010, 39(3): 26-33. DOI:10.3969/j.issn.1001-3660.2010.03.008 |

| [6] |

林树智, 黑祖昆. 电沉积合金结构的研究[J]. 物理学报, 1984, 33(3): 302-308. DOI:10.3321/j.issn:1000-3290.1984.03.003 |

| [7] |

LI Z M, QIAN S Q, WANG W, et al. Effects of heat-treat temperature on microstructure of electro-brush plating Ni-P coatings[J]. Acta Metallurgica Sinica, 2010, 46(7): 867-872. DOI:10.3724/SP.J.1037.2010.00867 |

| [8] |

ZAHIL SELVIV, CHATTERJI P, SUBRAMANIAN S, et al. Autocatalytic duplex Ni-P/Ni-W-P coatings on AZ31B magnesium alloy[J]. Surface and Coatings Technology, 2013, 15: 1002-1016. |

2019, Vol. 33

2019, Vol. 33