| 车用增压器涡轮的研究进展 |

涡轮增压技术可以使内燃机的性能大幅度提高,降低汽车有害气体的排放,提高柴油机、汽油机性能。涡轮是涡轮增压发动机的主要热端部件,所以对涡轮各方面的的研究很有必要[1]。

涡轮增压技术从根本上促进了内燃机的发展,尤其在20世纪中后期,增压器涡轮型号不断小型化、轻质化,在发动机领域得到广泛的应用。涡轮增压器是通过利用发动机工作过程中排放的废气驱动涡轮机转动并带动同轴的压气机来实现工作的,将洁净的空气进行压缩,提高发动机动力,降低了油耗和废气的排放[2]。

制造装备技术的落后是限制我国涡轮增压器发展的重要因素之一,技术落后会引发产品性能差、加工精确度低、加工效率低等一系列问题,缩小与国外涡轮增压器制造技术的差距,最主要的就是缩小废气涡轮转子材料和制造与国外的差距。现在国外已经制造出陶瓷涡轮,国内还处在研发阶段,所以我们的涡轮行业与国外差距很大,加大对涡轮转子的研究力度是我们汽车行业的重要任务。

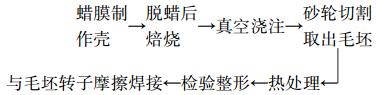

2 涡轮制造的国内外现状 2.1 国内涡轮制造现状目前国内增压器涡轮毛坯制造工艺方法主要为精密铸造,其基本流程为:

|

(1) |

整个制造过程中存在原材料利用率低(仅30%左右),化工辅料需求量大,能量消耗大,作业环境恶劣,劳动强度大,生产效率难以提高等问题。国内生产增压器的大部分企业的产量为10万~30万件/年,个别企业可以达到70万件/年。

2.2 国外涡轮制造现状为了适应世界经济的发展的趋势,国外增压器涡轮生产厂家改变了经营方式,采取国际化战略。各大涡轮制造商产量都是在不断增大,美国Honeywell公司在2000年的时候产量已经达到了世界总量的二分之一;德国KKK公司在80年代后期到90年代后期,产量从60万台增加到了150万台[3]。

在涡轮制造技术发展的过程中,一些工业发达国家先后研究出多种加工方法,例如:修光加工法、石蜡精密铸造法、电火花加工法、三坐标仿形铣削法等。早期的这些加工方法存在加工效率低、加工质量差、效果不理想等一系列问题。

利用金属注射成形工艺制造涡轮,可以改善涡轮毛坯的高温性能,使涡轮毛坯的叶片厚度得到优化,也可以提高原材料利用率,减少涡轮制造过程中各种能源及化工品的使用,改善工人的作业环境。金属注射成形工艺是一种理想的近净成形工艺方法。DUN-CAST公司在涡轮金属注射成形工艺方面取得了长足进展,年产的600多万只涡轮中,利用金属注射成形工艺加工成形的超过十分之一。从国外的涡轮技术发展来看,粉末注射成形已经成为生产各种精密零件的重要方法,优点主要体现在提高了零件的精度和性能。它运用到的材料体系广泛、均匀、稳定、利于注射。欧、美、日等国家已经形成了完善的粉末注射成形产业链。粉末注射成形的发展方向就是高性能粉末注射成形装备的开发。

3 涡轮材料的研究汽车增压器涡轮运行时涡轮瞬间转速高、工作环境温度高,所以对涡轮材料具有很高的性能要求[4]。目前,用于制造增压器涡轮的材料主要有镍基高温合金、陶瓷材料和钛铝合金等。

3.1 镍基合金材料要提高汽车加速性能并减少废气中有害物质排放,改善涡轮增压器的响应是非常有效的。最简单的方法是应用轻质材料制造涡轮。目前镍基超合金已经被广泛使用,我国使用的涡轮材料是自行研制K213、K418、K419和K4002等铸造高温合金[5]。国外用于增压涡轮的材料主要包括Inconel713C、GMR235、MAR-M247、MAR-M246、X40等。

镍基高温合金以50%的镍作为基体,可以耐650~1 000 ℃高温,在此温度范围内具有高强度,强抗氧化性,高抗腐蚀能力。镍基合金的发展分为两个过程,一是随着研究的进展,合金成分不断地改进;二是随着技术的发展,生产工艺不断优化。在50年代初期,真空熔炼技术的改进,解决了熔炼过程中有些元素被氧化的缺点,为炼制镍基钛铝合金打下了坚实的基础。早期熔炼的镍基合金多数是变形合金,50年代中后期,随着增压器涡轮转子工作温度的不断提高,研究人员采用熔模精密铸造方式,创造出一系列具有高强度、高耐热性、高腐蚀性的铸造合金。60年代中期,研制出了性能更好的定向结晶和单晶耐高温合金,随后又出现了粉末冶金高温合金。60年代后,出现了抗腐蚀性更好、组织更稳定的高铬镍基合金。自40年代以来,镍基合金的工作温度从最初的700 ℃发展到了1 200 ℃,以后还会不断地提高。

铸造高温合金具有足够的热强性、热稳定性和良好的抗机械疲劳性能,符合增压器涡轮的特殊工作坏境。所以铸造高温合金被大量应用于制造汽车增压器涡轮上面。因为增压器涡轮结构流线比较复杂,截面变化大,有些叶片末稍最薄处仅为0.3 mm,采用铸造高温合金浇注涡轮时,涡轮叶片很容易产生热裂和应力集中的现象,该问题成为发展汽车涡轮增压技术进程中需要解决的问题之一。

3.2 陶瓷材料涡轮转子的转速一般可以达到105 r/min, 甚至更高。排气温度高达900 ℃以上,所以,转子选用的材料必须在高温条件下具有很高的强度、断裂韧性、抗冲击性和低的热膨胀系数。研究发现Si3N4系陶瓷具有质量轻、强度高、耐热冲击和韧性好等优点,是生产陶瓷涡轮转子的理想材料[6]。以Si3N4代替镍基高温合金制造涡轮转子,可使涡轮转子单体惯性矩减少50%左右,旋转体惯性矩减少到70%左右。增压器从起动到转至100 000 r/min的加速时间缩短约30%。一般共价结合的Si3N4并不理想,需要使用Y2O3和AL2O3烧结剂。日本NGK绝热体有限公司曾对烧结添加剂的组份和比例进行深入的研究,开发出了在1 200 ℃下弯曲强度为750 MPa的SN84EC材料,并成功地应用于涡轮转子上。

使用Si3N4陶瓷制造出来的增压器涡轮转子,其经过发动机燃烧室排气推动,带动金属叶轮使空气进入气缸,从而使气缸内空气压力升高, 可以使燃烧更充分,采用陶瓷做涡轮转子是由于它的重量比金属轻,可提高加速响应时间,减少有害气体及粉尘的排放, 对环境保护有积极意义。日本大约有四分之一采用增压技术的轿车装上了陶瓷涡轮转子,美国则主要用于重载卡车柴油发动机。

日本日产公司是第一家使用陶瓷增压器涡轮的公司。其实,早在六缸发动机驱动的日产200ZR汽车上就装有Si3N4增压器涡轮转子。这种先进的涡轮增压器是由日产与NGK火花塞公司和NGK绝缘材料公司联合研发制造的。

废气涡轮转子是一个需要承受很高热应力和机械应力的零部件。在点燃式发动机中, 转子工作环境温度达1 000 ℃,最高转速高达150 000 r/min。涡轮增压器的转子多数采用特殊耐热镍合金(镍、铬、钛耐热合金),这种金属的最高允许使用温度为1 000 ℃左右。也就是说,点燃式发动机的涡轮是在接近材料的极限许可温度情况下运转的。

实验研究,注射成型或烧结制造出的Si3N4陶瓷涡轮转子也能在高达1 400℃的温度条件下连续运转。另外,陶瓷材料比镍基合金轻。它与镍铬合金钢的比重为3.2:8。

Si3N4陶瓷比重度比较低,并且具有高强度、高耐热性优势,利用Si3N4陶瓷来制造涡轮转子,可以减小转动惯量,提高发动机的加速响应。

如今普通的涡轮增压器, 特别是负荷连续不断变化的涡轮增压器的响应特性不能令人满意,这种现象是涡轮增压技术的通病[7]。如用比重较轻的陶瓷转子更换金属转子,可缩短响应时间,从而增加发动机的灵活性,发动机的响应时间可因涡轮的惯性减小约二分之一。

由于陶瓷材料的抗高温性能好,所以涡轮增压器运转起来更加可靠。作为防爆措施,金属转子的涡轮壳壁厚,要改用陶瓷转子,可改换较为轻巧的涡轮壳。

高温结构陶瓷研究虽然在我国起步较晚,但是目前已经有了突破性的进展。建议全行业集中有限的资金,统一安排,统筹规划,首先开发并推广应用金属材料的增压器涡轮,与此同时,对陶瓷材料的涡轮增压器开展研究,争取在最短的时间内将这一技术应用于制造汽车增压器涡轮上。

3.3 钛铝合金为了促进高温高性能钛铝合金制造的工业化,北京科技大学新金属国家重点实验室、上海宝钢股份有限公司等单位共同创立了钛铝合金工程化和应用研发中心[8],开发具有我国独立知识产权的新一代发动机材料(高温高性能高铌钛铝合金材料),这一技术的进展使我国钛铝合金研究步入阶段,使我国航天、汽车等发动机材料处于世界先进水平[9]。

高温钛铝合金是我国自主创新开发的,通过科研工作者的不断努力,我国拥有了最早的高温合金专利,推动了该领域世界范围内的研究开发。

钛铝合金是一种新型的高温合金材料, 具有较低的密度、高弹性模量、优良的耐高温性能和极强的抗氧化性能,引起世界各国高温合金界的广泛关注[10]。钛铝基合金具有极高的抗氧化能力和高温比强度,且密度只有铁基或镍基高温合金的一半,是一种非常具有潜力的轻质合金耐热材料[11]。若钛铝基合金用于汽车增压器涡轮,则可以降低燃料费用,减少废气排放。

由于钛铝合金具有密低度、高温强度高的特点,所以其在发动机上的使用已经引起研究者的广泛关注。钛铝合金在增压器涡轮发动机中的应用主要有以下几个方面:

1) 钛铝合金较高的比刚度,比多数的发动机高温材料高一半以上,所以可以用来生产框架结构、支撑密封条、壳体、阻隔板、涡轮转子以及喷嘴区的零部件。

2) 钛铝合金在700 ℃左右具有良好的抗蠕变性能,可以在一些结构中替代高密度的高温镍基合金。

3) 钛铝合金具有稳定的抗燃性能可以替代部分密度较大、价格昂贵的钛基阻燃合金。

钛铝合金材料密度很小,高温强度高,抗氧化性好,用于增压器涡轮可以有效的减小涡轮转子的转动惯量, 提高加速响应性, 消除大型增压柴油机在瞬间加速时出现的黑烟现象[12]。

由于涡轮机叶轮工作在850 ℃以上的废气里,所以不能使用一般的轻金属材料。钛铝合金是一种轻质的新型高温合金材料(3.9 g/cm3),用于车用发动机增压器涡轮铸件可以减轻部件的重量,改善发动机的加速性能,提高燃烧效率。根据开发工作报告,新的高性能钛铝基合金和用其制造涡轮所需要的技术正在开发[13]。高响应钛铝基涡轮增压器正在被三菱重工业公司制造,将被用到三菱汽车公司所生产的汽车上,日本大同制钢株式会社使用特殊的反重力铸造法研发制造出的车用钛铝合金增压器涡轮,已成功进入商业应用。

4 涡轮的制造工艺 4.1 高温合金增压器涡轮的制造钛铝基合金是以金属间化合物为基体的高温合金,其结晶潜热比大多数合金大,优点是增加合金在充型时的流动性,缺点是结晶潜热会使界面前侧的液体温度提高,细晶区得不到充分的扩展,导致接近凝固方向的晶体生长过快,抑制了其他方向的晶体生长,先在延伸方向上形成了柱状的晶体。这种生长方式阻碍了液体的流动和合金的充型。在钛铝合金导热系数小的影响下,此柱状晶的生长更加旺盛。

只有保证了钛铝合金液有较强的充型能力, 才能使0.3 mm厚度的叶片形状保持完整, 同时抑制柱状晶单方向的过度生长。使用高频感应加热快速熔炼方法、低模壳温度稳速浇注成型方法可以成功的铸造增压器涡轮。采用钼基合金型腔的金属型铸造代替常用的熔模精铸法是未来的发展方向。熔模精铸法工艺复杂程度高,耗费大量贵重的制模、造型材料,同时消耗大量能源,这种落后的涡轮叶片成形工艺需要改进。

在抽真空条件下铸造的金属涡轮拥有特别明显的优点[14]。真空下添加钼元素铸出的合金金属型试棒,表面光洁度完全达到熔模精铸的水平。在此基础上对钼合金金属型进行渗金属或涂层保护,可以用于定向凝固或单晶叶片的铸造工艺。

真空黑色压铸技术也是涡轮转子成型的工艺技术。与前述的真空金属型铸造一样,利用该技术在真空高压下也可获得与熔模精铸相当精度的叶片,并能减少铸件的夹杂物和疏松。真空压铸能节省能源和原材料,降低生产成本。我国虽然刚开始研究真空压铸,但在黑色金属常压压力铸造方面拥有多年经验,真空压铸技术在取代熔模精铸的传统工艺方面可以发挥重要作用。

4.2 陶瓷涡轮转子的制造陶瓷成形技术方法一般有喷射成形、粉浆浇注和液压成形3种。喷射成形法是将弄好的陶瓷粉浆注入高压喷射枪里,喷射到预先制造好的型腔内部,来得到铸件。粉浆浇注法是如今使用最普遍的一种成形方法,它的工序是先将陶瓷粉浆直接注入预制的模具中,再将模具冷却吹干。液压成形法是将陶瓷粉浆注入模具时,施加一个压力,然后再冷却吹干,是对粉浆浇注法的一种改进方法,可以使铸件缺陷更少[15]。根据涡轮转子形状的特点来选择陶瓷涡轮转子的成形方法, 首先应选择生产率高、合格率高和容易得到复杂形状的喷射成形法。具体工艺是先采用液压成形工艺制作轴部,再用喷射成形工艺制作较薄的叶片部分,最后通过冲压的方式对涡轮进行整体成形。对于涡轮叶片之类的复杂外形部件有喷射造型法和粉浆浇铸法两种方法,虽然粉浆浇铸应力集中低,但相比而言喷射造型法更适宜于大批量生产,因而被多数工厂选用。使Si3N4致密化的方法有反应烧结、标准烧结、热压和气压烧结四种方法。在反应烧结过程中,Si粉末实体经过氮化作用(Si与N2反应生成Si3N4),从而达到致密化。这种方法虽然能使产品尺寸形状在烧结过程中保持不变,但强度远远不够[16]。热压烧结是通过实体承受单向外力而达到烧结致密,它不适用于类似涡轮叶片的复杂体。标准烧结是暴露在1个大气压的氮气中环境完成的致密化,气压烧结则是在更高气压的氮气中进行致密化,它最适用于像涡轮叶片之类的复杂体,并且能够获得高密度零件。

5 增压器涡轮在使用过程中容易发生的问题 5.1 涡轮的超速破坏增压器涡轮在结构上主要由轮毂和叶片两部分组成。车用增压器涡轮在运行的过程中经常会遇到涡轮叶片损坏。增压器涡轮箱在360°方向上进气,进气的不均匀会导致在涡轮箱某些位置气流较大,涡轮叶片在转动的同时会受到强气流的影响,还会受到一定频率的气流激振作用,某一瞬间当激振力频率与叶片的固有频率相等时,涡轮叶片会发生共振,从而导致涡轮叶片断裂[17]。

弯曲振动是涡轮叶片振动的一种独特方式,叶片出口的地方会出现最大的振幅。涡轮振动主要与涡轮材质和特殊形状有关系,当涡轮材质被固定不变时,在不影响其性能的情况下,轻微的改变涡轮形状可以提高叶片振动固有频率。

因为涡轮特殊的工作环境(高温,高转速),各种应力综合作用到叶片上,这就要求涡轮材料必须具有高温特性、高屈服点和稳定的组织特性、良好的铸造性能。铸造高温合金具有足够的热强性、热稳定性,目前被大量用于制作汽车增压器涡轮,由于增压器涡轮结构复杂,特殊的叶片截面会产生比较大的变化,叶片上最薄的叶稍部分厚度为0.3 mm,所以高温铸造合金涡轮的浇注难度较大。

涡轮转子是汽车增压器的核心零部件之一,在发动机废气排放过程中发挥重要作用。发动机在运行的时候需要经历具有复杂性和随机性的工作剖面,当废气温度过高或工作地海拔高度较高时,工作中的增压器会出现因为超速而造成的破坏现象,这是目前需要研究解决的难题之一[18]。

5.2 涡轮的热裂国内用于制造汽车增压器涡轮的铸造高温合金极易产生热裂,研究人员对热裂的形成原因以及怎样避免进行了大量的考察与实验,取得了一定的进展。汽车涡轮增压技术的迅速发展对增压涡轮的要求也越来越高,对铸造高温合金的抗热裂性能的要求更高,尽可能的提高铸造高温合金的使用温度,以及对合金成分的比例优化,逐渐成为发展高性能合金铸件的必要条件。由于涡轮机长期暴露于至少850 ℃的高温废气中,耐热性是对于涡轮机叶轮材料的基本要求,解决了这个问题才能解决涡轮的热裂。

6 涡轮结构优化的展望涡轮制造工艺的发展与优化主要依靠CAD /CAM、CFD技术的发展与各种仿真新设备的应用。目前,已经普遍使用准三维设计方法来设计离心式压气机和涡轮。三元流方法的优点是可以更准确,更加全面的模拟涡轮特殊的工作环境流场,利用三元流方法模拟涡轮内部流场在国内外已经取得了突破性进展,逐渐成为增压器涡轮的基本设计模拟方法。在最近几年,各种模拟测试方法相继面世,如空气动力学计算、叶轮及叶型设计、强度分析及性能预测等。ANSYS流体模拟作为主要的三维分析软件,能更逼真的模拟涡轮转子的工作环境,计算机技术的发展极大促进了增压器主要零件的制造生产工艺的发展[19]。

对涡轮增压器在高转速下出现的失效模式结构进行优化[20],通常使用的材料是昂贵的高温镍基合金,找到一种涡轮设计方法在成本与结构强度上达到合理配置显得尤为重要,节省原料而又能达到所需要的强度是我们主要的研究方向。

| [1] |

贾延林, 张翼, 乔林虎. 增压器涡轮温度场的研究[J]. 内燃机车, 2010(10): 16-18. DOI:10.3969/j.issn.1003-1820.2010.10.004 |

| [2] |

孙大宇, 庄东帆. 汽车涡轮增压器制造装备国内外现状分析[J]. 制造技术与机床, 2013(2): 45-49. |

| [3] |

黄若. 涡轮增压器产业技术的现状与发展[J]. ]内燃机工程, 2003, 24(1): 84. |

| [4] |

张众杰, 何西常, 王威, 等. 车用涡轮增压技术现状及发展趋势[J]. 内燃机与配件, 2012(6): 37-40. |

| [5] |

石照夏, 董建新, 张麦仓. 汽车增压器涡轮用铸造高温合金热裂研究进展[J]. 材料工程, 2012(6): 91-96. |

| [6] |

陆克久. 车用涡轮增压器的轻量化技术[J]. 车用发动机, 1999(5): 44-46. |

| [7] |

吴殿杰. 国外汽车涡轮增压器生产现状及发展趋势[J]. 汽车研究与开发, 1997(2): 7-12. |

| [8] |

李兴华, 杨绍利. 钛铝合金制备技术现状及新进展[J]. 材料导报, 2011(7): 94-100. |

| [9] |

陈捷. 我国新型轻质航空航天用高铌钛铝合金将步入产业化[J]. 金属世界, 2008(2): 55-56. |

| [10] |

林凡王家芳耿瑞山. TiAl合金增压器涡轮的铸造[J]. 热加工工艺, 2001(5): 33-34. |

| [11] |

郭险峰, Ti-43Al-9V金属间化合物铸造性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10183-2006109419.htm

|

| [12] |

余冰. 发动机涡轮增压系统匹配及动态特性的仿真分析[D]. 北京: 北京交通大学, 2010.

|

| [13] |

李胜, 姜明智, 王新英, 等. TiAl合金反重力铸造用陶瓷型壳的调整[J]. 热加工工艺, 2011(23): 27-29. DOI:10.3969/j.issn.1001-3814.2011.23.009 |

| [14] |

赵海军, 李彦锋, 孙立. 矿车轮的消失模铸造[J]. 铸造技术, 2004(7): 504-505. |

| [15] |

陆刚. 车用内燃机增压器陶瓷涡轮的研发与应用[J]. 汽车与配件, 2012(1): 44-45. |

| [16] |

石现友, 陈涵, 郭露村. 晶种增韧Sialon陶瓷材料的制备与性能研究[J]. 陶瓷学报, 2010, 31(1): 54-58. |

| [17] |

郭凯, 李颂, 高晓杰, 等. 车用增压器涡轮的振动特性分析及试验验证[J]. 车用发动机, 2012(6): 65-68. |

| [18] |

王正, 邢卫东, 任兆欣, 等. 增压器涡轮的超速破坏可靠性评价方法研究[J]. 车用发动机, 2013(2): 36-39. |

| [19] |

石照夏, 董建新, 张麦仓. 汽车增压器涡轮用铸造高温合金热裂研究进展[J]. 材料工程, 2012(6): 91-96. |

| [20] |

靳鹏, 陈少林, 杨帆, 等. 某型涡轮增压器涡轮结构优化[J]. 内燃机与配件, 2014(2): 13-16. |

2016, Vol. 30

2016, Vol. 30