| 压力机工作台的结构及电气控制系统设计 |

机械压力机是锻压生产中最主要的设备, 约占锻压机械的80%左右[1]。锻压设备的制造生产企业在工业中占有不可替代的地位, 机械压力机在工业制造业领域是一种通用机械设备, 广泛运用在汽车、航天、国防等工业领域。压力机在工作中, 具有较快的冲压速度及迅速更换模具流程作业, 因此必须配备工作台小车, 可以方便调速开进开出与智能性顶起落下工作台。机械压力机控制系统的核心元器件采用可编程控制器PLC, 目前在生产实际中机械压力机均采用电磁继电器-接触器电路控制系统或PLC控制系统, 来实现对机械压力机的四种基本操作[2]。本文主要研究对压力机工作台的结构与控制设计及主要控制运行程序的设计。伴随社会需求质量的提高, 同时也不断优化更新PLC在压力机控制系统中的设计, 促进我国工业的高速发展, 使得机床控制水平更上一层楼。

1 工作台功能结构特点 1.1 工作台的功能及实现过程压力机工作任务台是用来固定、撑持模具的, 同时工作台也是压力机精度丈量的基准面。工作台有固定工作台与移动工作台, 移动工作台是为工厂生产需求设计的、便利与工作人员在工作中更换模具。

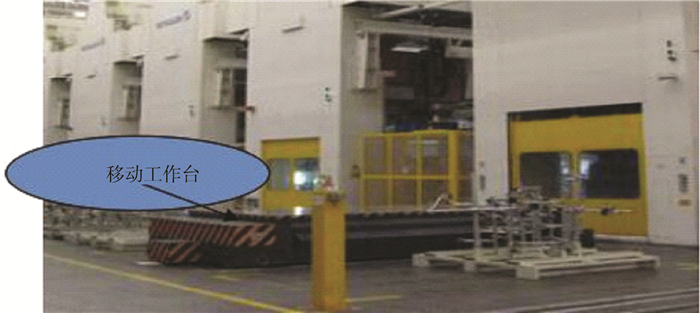

如图 1所示为冲压生产线中的移动工作台。在更换模具区内的情况下, 布置在底座上的顶起缸处于落下工作时态, 车体通过夹紧器与底座固定在一起。成功做完一个循环任务的的步骤:当更换模具的时候, 将小车沿底座与地基上设计的导轨开出, 前提条件是夹紧器加紧, 顶起缸升起, 模具更换完成后再将工作台开回换模区域。

|

| 图 1 冲压生产线中的移动工作台 |

工作台特点是相对于压力机其他部件来说工作台部分结构上比较简单, 但型式多样且工作用途是重中之重的, 其涉及到的相关部件以及工业现场所需具体要求比较多。然而, 由于制造商受场地限制, 在厂内一般不进行试运行调试, 所以有些问题隐蔽性强, 不容易被及时发现, 因此该部分工作应尽量做到极其细致, 特别是结构特殊的情况, 除内部尺寸、部件连接正确外, 设计过程中还应该考虑到其具体的运行过程, 最好能模拟一遍, 以防出现安全事故[3]。

1.2 工作台分类工作台有固定工作台与移动工作台。固定台直接布置在底座上, 通用在小台面、小吨位的压机, 目前大部分应用在800 000 kg以下的压机上。移动工作台依照驱动方式分类有电动、气动两种, 气动小车速度较慢、不精确, 现在彻底被淘汰; 目前使用的产品一般都是电动小车, 相对来说速度可快可慢且动力有保证, 在工业场地外围还方便设计安装安全光栅保护装置, 提高了工厂制造业的安全系数与生产效率; 以开出方向分为左(右)开、左(右)T型、左右开、前(后)开、前后开、前(后)T型等多种类型, 比较大型的工业生产线以左右开进/开出、左(右)T型的居多以电缆布置形式划分, 当前重锤式结构为工厂应用较多。

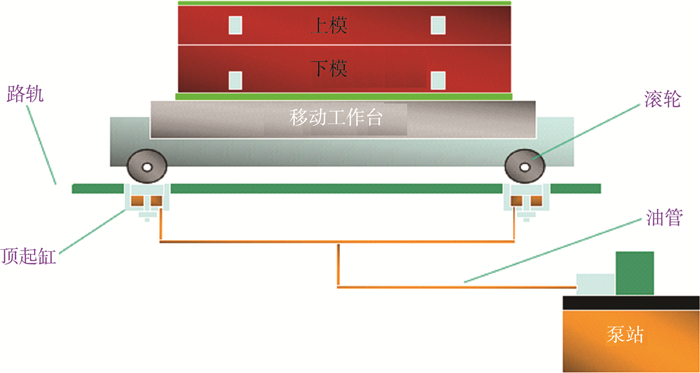

2 硬件设计 2.1 移动工作台结构设计本文主要对电动、井式、移动工作台做相关设计。包括工作台板、小车体、滚轮、驱动系统、粗精定位系统等组成, 根据工业现场需要还可以配备托板顶起装置、自动化气源等。如图 2所示为工作台系统组成模型[4]。

|

| 图 2 工作台系统组成模型 |

工作台的车体是电焊接件, 因为焊后可以做消除内应力处理, 井式结构的小车体由前后左右四块主筋板构成一个框架, 左右及前后车体下面辅以薄的筋板支撑, 带内置托板的还有导轨及托起缸安装板、减速机安装面等[5]。

滚轮是单向开的有四个滚轮, 两个主动轮, 两个从动轮, 根据轮子大小不同, 顶起缸升起状态下, 车体距导轨面有的20 mm, 有的12 mm, 目前最常用的滚轮直径为345 mm/329 mm; T型开的有8个滚轮, 通过模区外顶起缸与轮子间的高度差实现换向。

驱动系统由变频器驱动减速机、传动轴、联轴节等组成, T型开的通过伞齿轮实现动力方向转换。减速机的输出功率、扭矩、转速等要有计算并符合现场工业生产实际需要。

定位系统的功能是保证移动工作台在工作中重复定位精度的, 其精度已经达到0.1 mm。

为防止漏气, 自动化气源阀的设计时必须考虑小车在运动的时候, 自动化气源阀下接头不可以与粗定位块及降速机底面干预。

护罩具有安全防护性能与撑持电缆的作用。托板顶起装置用途是方便取放顶杆, 有内顶起、外顶起之分。

液压保护系统可以实现移动工作台的夹紧、顶起及液压模具保护措施。液压泵站安装在底座上, 有时候根据现场需求安装在地坑内, 组成元器件有电泵、蓄能器、电磁换向阀、溢流阀、压力开关等。

重锤式与拖链式为布置电缆线。重锤式安装两个接近开关, 目的使工作台开出时能够实现减速、到位检测。这样的方式容易损坏, 但成本甚低。拖链式因为没有受力与摩擦力发生作用, 故障率小, 可是成本较高。

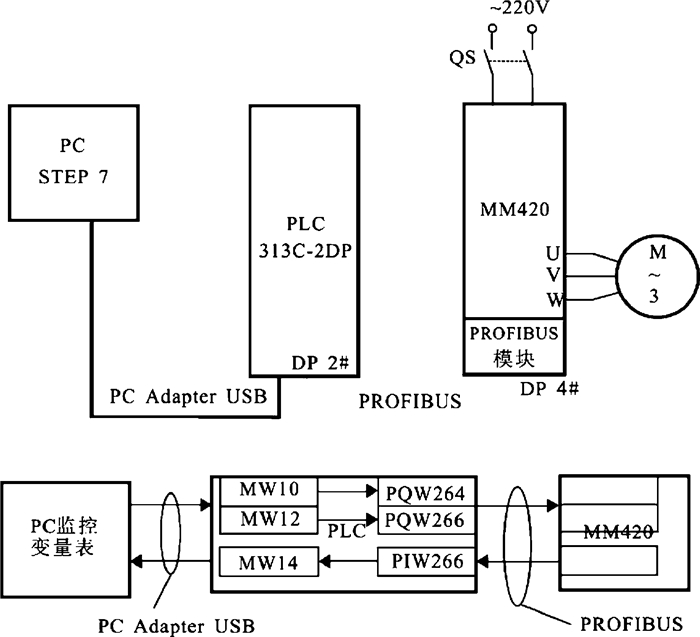

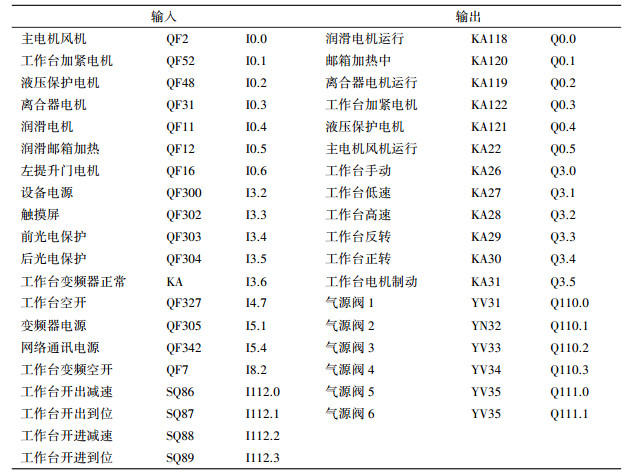

2.2 控制系统及工作原理如图 3所示为整个电气控制系统网络原理图。本控制系统的控制器为西门子313C-2DP, 交流变频调速系统选用西门子变频器MM420, 其网络通讯通过现场总线PROFIBUS实现, 控制字的地址分别为2和4, 通过数字控制方式表示为发送起/停与正/反转和速度写入值指令, 通过监控字地址将变频器的实际速度实时动态反馈给PLC中央处理单元CPU。整个控制系统对中央处理器的输入/输出点有几百点, 如表 1为整个控制系统的部分主要I/O地址分配表, 制造了标准的高度集成自动化控制系统。在人机界面HMI显示系统程序中设置好对接地址。对变频器参数优化设置、静动态测试、电气接线、PLC编程监控[6-7]。本文以左右开出的工作台为例设计, 首先完成组装机械部件, 电气接线及变频器BOP面板安装; 然后给控制系统上电来测试变频器和工作台的工作性能, 初始化变频器, 对变频器参数设定, 完成优化步骤下载控制程序调试工作台运行。移动工作台驱动分点动、单动、自动。如下分别介绍其操作面板操作方式:

|

| 图 3 整个电气控制系统网络原理图 |

| 表 1 I/O地址分配表 |

|

1) 点动

将按钮站上的方式选择开关拨到“点动”位置, 按下前开/后开按钮, 可控制移动工作台向前(后)移动, 实现工作台运行点动动作。

2) 单动

将按钮站上的方式选择开关拨到“单动”方位, 按下前开/后开按钮, 移动工作台则向前(后)高速移动, 直到运行到装有减速开关位置时, 减速开关发出信号, 使移动工作台迅速减速滑行, 直到定位开关发出信号, 使工作台停止移动。

3) 自动

将按钮站上的方式选择开关选择到“自动”位置, 按下前开/后开按钮, 两个移动工作台同时向前(后)高速移动, 直到运行到装有减速开关位置时, 减速开关发出信号, 使移动工作台迅速减速滑行, 直到定位开关发出信号, 使工作台停止移动。

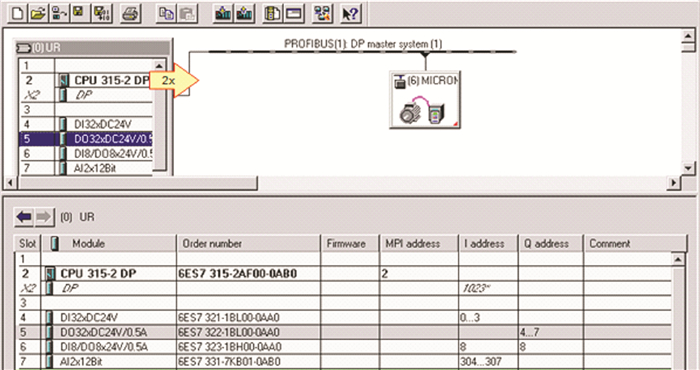

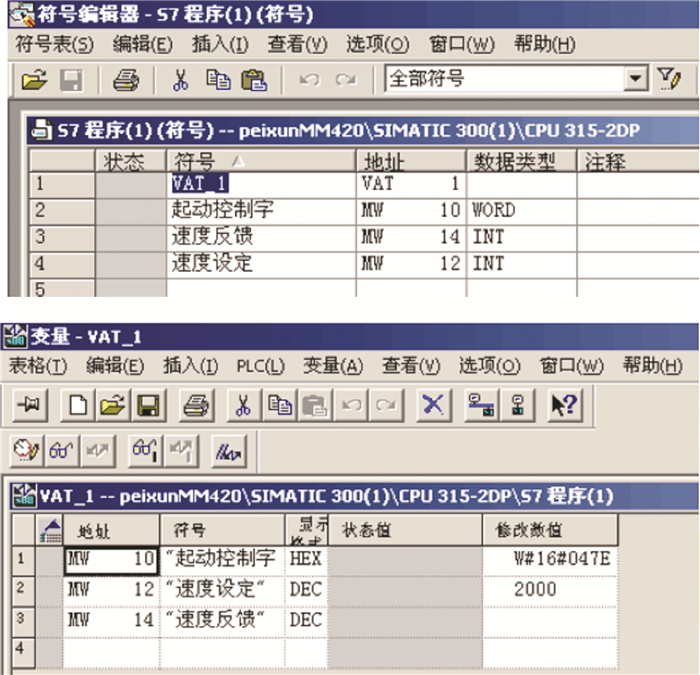

3 软件设计 3.1 变频器参数设置首先在step7软件中建立一个项目文档, 插入进去一个S7-300的站点CPU-313C-2DP, 在软件页面窗口中设置其DP地址为2。点击启动硬件组态编辑器符号, 新建立一个PROFIBUS组态网络, 在硬件组态网络中对PLC控制器的各种模块进行编辑地址, 在组态中挂接一个变频器从站, 设定其地址为4, 然后设置好通信接口区通信地址。如图 4所示为网络组态完成图。接下来插入变频器的传输数据格式, 然后建立如图 5符号表、变量表, 匹配绝对地址。然后保存硬件组态下载到CPU中, 完成变频器驱动系统调试[8]。

|

| 图 4 网络组态及数据格式传输图 |

|

| 图 5 符号变量表 |

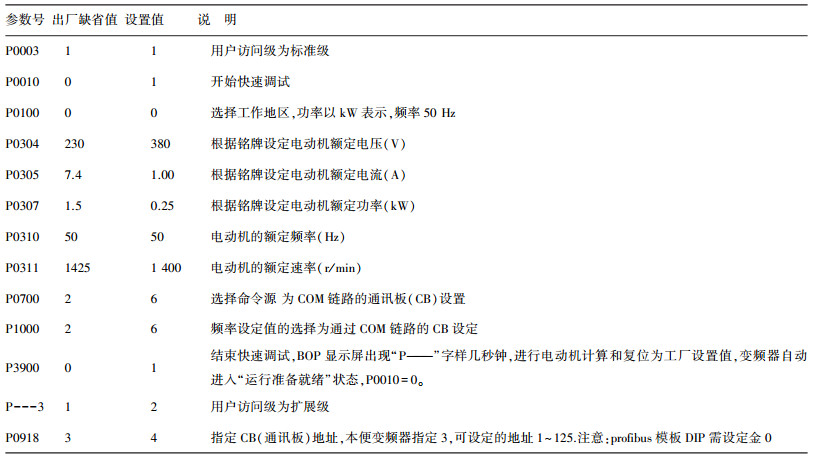

然后在工业现场的BOP面板上进行变频器复位操作, 将变频器的缺省设置值复位为出厂时的设置值, 然后从BOP面板中按照优化变频器步骤依次输入驱动电动机的参数到变频器中。如表 2所示为变频器报文参数表。最后对变频器做一下静态/动态分析, 当变频启动/停止正常且速度变化比较稳定时, 则代表变频器优化完毕。

| 表 2 变频器报文参数 |

|

3.2 程序设计 3.2.1 移动工作台工作过程

移动工作台在配合整个压力机控制系统的工作过程中有开出与开进两个工作过程。如图 6所示为移动工作台带模具组建模型。移动工作台的整个连锁控制过程满足条件分析如下:

|

| 图 6 移动工作台组建模型 |

机械压力机的滑块首先停止在上死点→气垫处在落下状态→安全栅栏门开启状态→移动工作台夹紧器放松→移动工作台顶起缸将工作台顶起→电机通电→移动工作台沿着导轨开始开出→一级减速→二级减速→重锤位置逐渐升高→电缆线被拉出→移动工作台完全开出→碰到挡块→到位停止(此时工作台不需落下)→然后机械手臂进行自动换模工作。

机械压力机的滑块停止在上死点→气垫处在落下状态→安全栅栏门开启状态→电机通电→移动工作台沿着导轨开始开进→一级减速→二级减速→重锤位置逐渐下降→电缆线被收回→移动工作台完全开进→碰到安装在底座上的粗定位块→到位停止→工作台在精定位→移动工作台顶起缸将工作台落下→下平面与底座上平面贴合→通过上浮检测装置检测合格→移动工作台夹紧器夹紧→安全栅栏门关闭→压力机可进行工作行程。

整台压力机各个机械部件的互相连锁动作, 增加了压力机的技术含量, 更加安全可靠的保证压力机在正常工作中的运行。

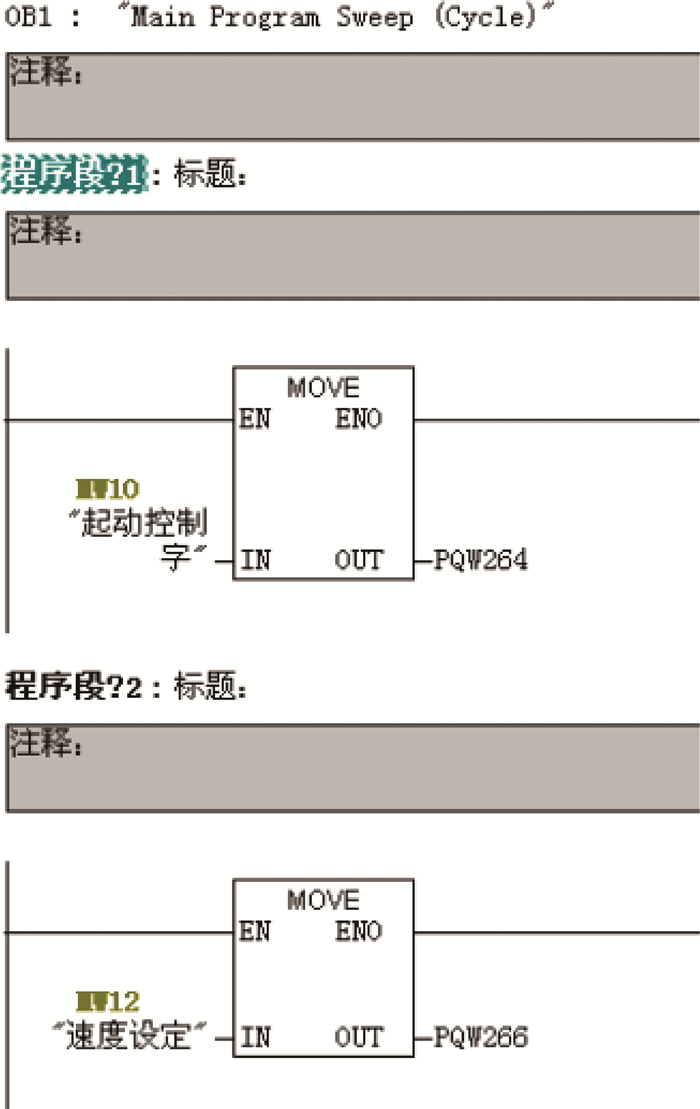

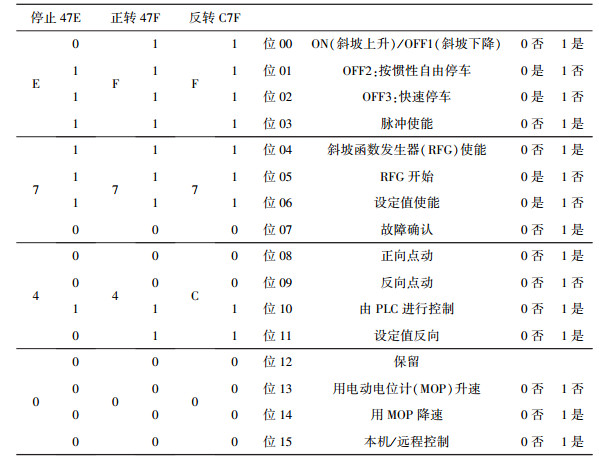

3.2.2 报文数据传输如图 7为工作台控制系统的主程序, 在主程序中按照移动小车动作需求, 通过进行参数地址值设定来对工作台进行实时控制、对变频器实时动态监测(有三线电流、电源频率等)。在线参数设定, 用变量表设定速度的设定值, 其地址控制字MW12。设定起动控制字地址MW10, 设定值以十六进制数字设置为:047E—047F—0C7F, 此种表示的驱动电动机动作的含义为:停止—正转—反转。

|

| 图 7 工作台控制主程序 |

控制字STW—PQW264, 主设定值HSW—PQW266

状态字ZSW—PIW264, 主实际值HIW—PIW266

如表 3所示为变频器的控制字列表, 变频器优化设置时按照工业需求设定它的具体精确参数值, 可以通过程序中相应的地址指令监测速度反馈值MW14的变化。主频率设定值通过十六进制形式传送, 由主设定值信号源所供给[9-10]。

| 表 3 变频器控制字 |

|

3.2.3 移动工作台的控制程序分析

在右前立柱的操作站上, 旋转工作台“夹紧”或“放松”旋钮, 就可以实现工作台的顶起落下或夹紧放松动作[11]。如下分析工作台满足此控制过程的原理及条件。

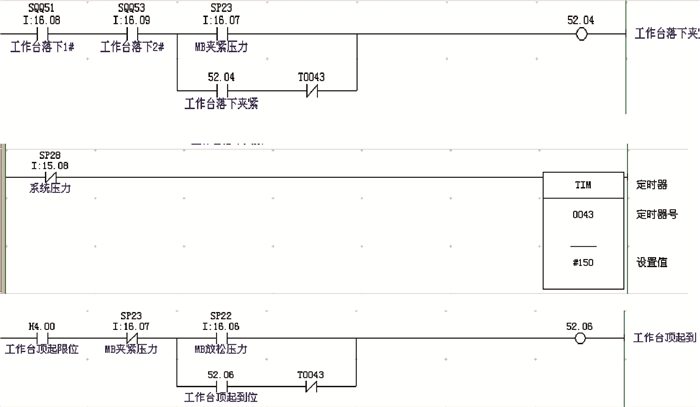

工作台落下夹紧满足条件:选择工作台“夹紧”/“放松”按钮断开, 工作台落下阀得电, 工作台落下, 5 s后落下阀失电, 而此过程中夹紧电机持续运行, 直到工作台落到底限位接头, 工作台夹紧阀得电, 工作台夹紧, 5 s后工作台夹紧阀失电。在夹紧压力接通前, 夹紧电机会持续运行, 但是如果时间过了3 min, 夹紧压力仍未接通, 需要检查是否由有泄漏还是什么情况导致压力无法建立, 排除故障后按夹紧电机超时复位按钮, 夹紧电机重新运转。

工作台放松顶起满足条件:选择工作台“放松”、“夹紧”按钮断开, 工作台放松阀得电, 夹紧头放松, 5 s后放松阀失电, 而此过程中夹紧电机持续运行, 直到放松压力接通, 工作台顶起阀得电, 工作台顶起, 5 s后工作台顶起阀失电。在放松压力接通前, 夹紧电机会持续运行, 但是如果时间过了3 min, 放松压力仍未接通, 需要检查是否由有泄漏还是什么情况导致压力无法建立, 排除故障后按夹紧电机超时复位按钮, 夹紧电机重新运转。

如下图 8压力机开关连锁工作台程序段中, T43的作用是当压力开关的压力低于系统压力13 MPa时, 在15 s内仍然让夹紧/放松灯亮, 不影响压机开动。

|

| 图 8 压力机开关连锁工作台程序 |

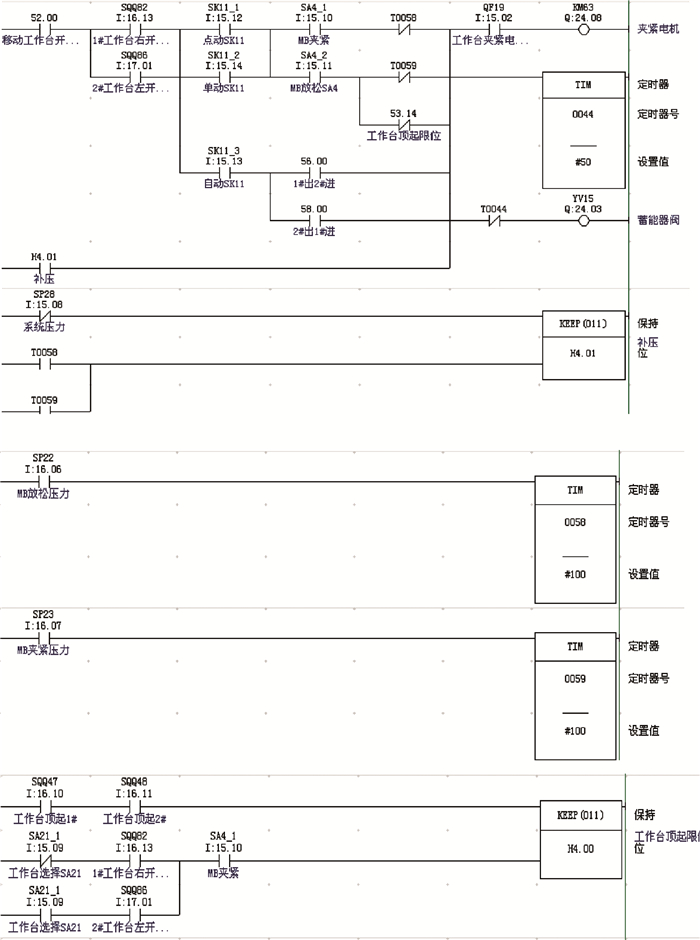

以下对工作台上模夹紧器夹紧过程操作原理分析, 如图 9为夹紧电机控制程序段。

|

| 图 9 夹紧电机控制程序 |

在右前按钮站上选择上模夹紧器“夹紧”旋钮, 夹紧阀得电, 当夹紧压力不满足时, 预先选择好的夹紧器前进阀得电, 夹紧器向前移动, 当全部移动到位时(前进到位限位), 夹紧阀失电, 夹紧泵打压, 到夹紧压力满足, 夹紧灯亮。

在右前按钮站上选择上模夹紧器“放松”旋钮, 夹紧阀得电, 当夹紧压力不满足时, 夹紧器后退阀得电, 夹紧器向后移动, 当全部移动到位时(后退到位限位), 夹紧阀失电, 夹紧泵打压, 到夹紧压力满足, 放松灯亮。

1) 旋钮旋至夹紧位置, 电机得电, 直到夹紧压力达到16 MPa延时10 s断;

2) 旋钮旋至放松位置, 电机得电, 直到放松压力达到16 MPa延时10 s及顶起限位通时, 电机断电;

3) 当现实中压力显示屏的压力小于在系统程序中设定的压力值, 电机得电, 直到夹紧压力达到16 MPa时延时10 s断;

夹紧放松灯当压力小于13 MPa时延时10 s才断, 而电机在得电后达到16 MPa延时10 s断; 保证了补压的时间。工作台顶起到位, 当选择开关拨通与相应的限位开关接通时, 运用了保持指令, 指示灯亮起, 表示工作台顶起到位[12]。

4 结束语本文重点分析设计了大型机械压力机移动工作台的关键机械部件及控制系统, 并且对工作台的驱动控制系统做了具体设计, 然后实验调试了工作台变频驱动系统。由于整个机械冲压线控制系统比较庞大, 整体控制系统程序繁琐且连锁众多, 因此本文中没有一一介绍设计分析, 故选取了其中工作台的构造设计与工作台的控制系统来分析。最终控制系统程序调试完成后, 可以成功驱动工作台开进开出, 工作台运行速度变化稳定。在一定程度上提高了工厂自动化生产的效率, 提高了工作台的智能性与安全性, 满足工作人员进行工作中的运行及维护便利之需。在科技助力推动中, 未来的工业道路应时刻在做着更高要求、更高精度的先进设计, 满足未来工业生产、人民生活的幸福要求。推进工业科技先进化, 促进新常态中国特色社会主义国家的持续蓬勃发展。

| [1] |

何德誉. 曲柄压力机[M]. 北京: 机械工业出版社, 1981: 35-88.

|

| [2] |

何予鹏, 赵祥雄, 赵升吨. 机械压力机监测与智能控制[J]. 计算机工程与应用, 2007, 43(30): 188-189. DOI:10.3321/j.issn:1002-8331.2007.30.057 |

| [3] |

刘瑞婷, 张南平, 陈勇. S7-200系列PLC自由口模式下实时通信技术研究[J]. 计算机技术与发展, 2006(16): 156-158. |

| [4] |

张兰军, 王玉山. 浅谈大型机械压力机主要功能部件[J]. 锻压装备与制造技术, 2008, 43(4): 18-20. DOI:10.3969/j.issn.1672-0121.2008.04.005 |

| [5] |

薛学明. 锻压机械自动控制[M]. 北京: 机械工业出版社, 1989: 3-33.

|

| [6] |

陈卓, 张涛.PLC技术在数控机床电气控制中的应用.科学技术创新[J].2012(26): 26-28.

|

| [7] |

齐占庆, 王振臣. 电气控制技术[M]. 北京: 机械工业出版社, 2002: 15-60.

|

| [8] |

颜全生, 杜江. PLC在压力机控制系统的应用[J]. 电气传动, 2009(3): 88-100. |

| [9] |

魏立国. 机床电气控制PLC的应用分析[J]. 山东工业技术, 2015(18): 148-149. |

| [10] |

陈晖, 徐丽, 周锋. 基于触摸屏的电子凸轮角度设置[J]. 锻压装备与制造技术, 2017, 52(3): 74-76. |

| [11] |

刘恒, 虞烈. 现代设计方法与新产品开发[J]. 中国机械工程, 1999, 19(1): 81-83. DOI:10.3321/j.issn:1004-132X.1999.01.026 |

| [12] |

李志刚. 工控组态软件及其在工业控制中的应用[J]. 微计算机信息, 1998(3): 43-46. |

2019, Vol. 33

2019, Vol. 33