| 石墨烯在金属防腐蚀领域中的应用研究 |

金属材料的腐蚀不仅给社会带来了巨大的经济损失,而且给工业生产、运输及家居生活带来了安全隐患。为解决这一问题,常在金属表面涂覆防腐涂料,这种方法便于施工和维护,且成本低。其原理是利用涂料固化成膜后隔绝氧气、水分子等腐蚀介质,达到保护基材的作用[1]。

石墨烯是碳原子以sp2轨道杂化形成的二维网状碳材料,其中每个碳原子与其相邻的3个碳原子形成C-C σ键,按正六边形紧密有序排列形成稳定结构。单层石墨烯理论厚度0.35 nm,具有超大的比表面积(达2 630 m2/g),超高的力学性能(杨氏模量达1 100 GPa,断裂强度达130 GPa),超快的载流子迁移率(达15 000 cm2/(V·s))[2-4]。凭借这些优异的性能,石墨烯在防腐蚀领域得到了广泛的应用[5]。

1 石墨烯的制备 1.1 机械剥离法机械剥离法的应用原理是通过物理作用力克服石墨分子层间的范德华力,进而分离石墨片获得石墨烯。2004年,Novoselov等[6]使用机械剥离法,用胶带反复剥离石墨片直至获得仅一个原子厚度的石墨单片,即为石墨烯。此外,用石墨反复摩擦另一个固体表面,从而获得附着于该固体表面上的石墨烯层。早期对石墨烯片层的研究是通过扫描隧道显微镜或原子力显微镜的针尖与石墨相互作用而获得石墨烯的结构[7]。通过机械玻璃法合成的石墨烯分子缺陷少,但制备时间久、产率低下,不适于大规模生产。

1.2 氧化还原法先将石墨氧化。石墨在氧化过程中,表面和边缘会形成大量含氧官能团,如—COOH、—C=O、—OH、—O—等。氧原子进入石墨层间,拉大了氧化石墨层间距[8]。再经超声使得层与层剥离得到氧化石墨烯,最后利用还原反应将氧化石墨烯中氧化基团还原为C—C结构,得到石墨烯。

其中,石墨的氧化方法包括Brodie法[9]、Staudenmaier法[10]和Hummers法[11],三种方法均用强质子酸(如浓H2SO4、HNO3或其混合物)处理原始石墨,形成石墨层间化合物,再利用强氧化剂(如KMnO4、KClO3等)对其进行氧化,得到氧化石墨。经超声后得氧化石墨烯,再将氧化石墨烯还原。根据还原方法的不同,可以分为热还原[12]、化学试剂还原[13]、光照还原[14]、水热还原[15]等。

1.3 化学气相沉积法(CVD)CVD法是将含碳化合物作为碳源在基体表面升温至气态,气态碳源裂解形成的碳原子在金属基体表面沉积生成石墨烯[16-17]。由于铜薄膜对碳源、温度、压力等要求较低,因此一般用铜作为基体,在铜表面富集石墨烯,这是CVD中最有前景的制备高质量石墨烯的方法。为了进一步降低石墨烯的制备温度和能耗,Guo等[18]采用等离子体增强化学气相沉积法(PECVD),生长温度为700 ℃,在镍/石英衬底上直接生长单层石墨烯,比使用热CVD合成的石墨烯低250 ℃。Li等[19]以苯为碳源,在300 ℃下制得质量优异的单层石墨烯片。CVD法制得的石墨烯质量高、可大面积生长,已成为制备石墨烯的主要方法[20]。

1.4 外延生长法外延生长法是指利用晶格匹配,在一个晶体层基质上生长出另外一种晶体层的方法[21]。基于不同的基底材料,外延生长法可以分为金属催化外延生长法和碳化硅外延生长法。

金属催化外延生长法是指特定温度和压强条件下,在基底(如Pt、Ir、Ru、Cu等)表面进行碳氢化合物(碳源)的吸附,通过催化剂作用及加热,使吸附气体催化脱氢,从而制得石墨烯。碳化硅外延生长法是通过高温加热碳化硅使其分解,当表面硅原子气化离开后,剩余的碳原子在碳化硅表面会重新排列堆积形成石墨烯。但这种方法能耗过高(反应温度大于1 000 ℃),且吸附在基底表面的石墨烯与基底不易分离,因此限制了它的应用[22]。

2 石墨烯及其复合材料在金属防腐中的应用 2.1 石墨烯石墨烯具有独特的二维片层结构,在涂层中可以层层叠加形成致密隔绝层,使小分子腐蚀介质(水分子、氯离子等)难以通过,起到物理隔绝作用[23]。同时,石墨烯良好的化学稳定性和热稳定性使其在腐蚀性环境中或高温条件下均能保持稳定[24]。

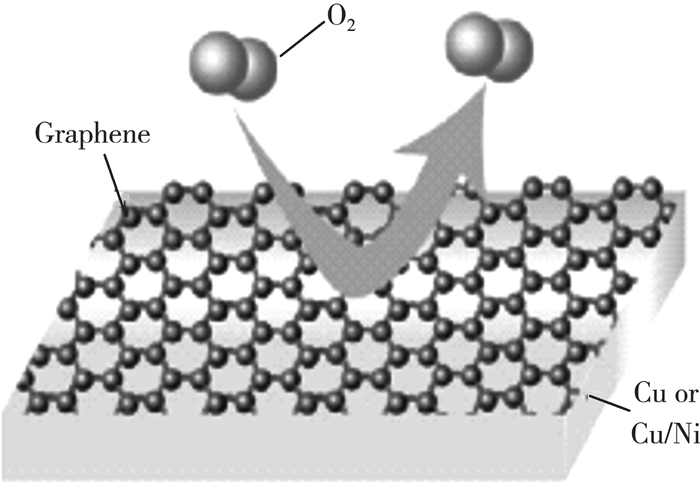

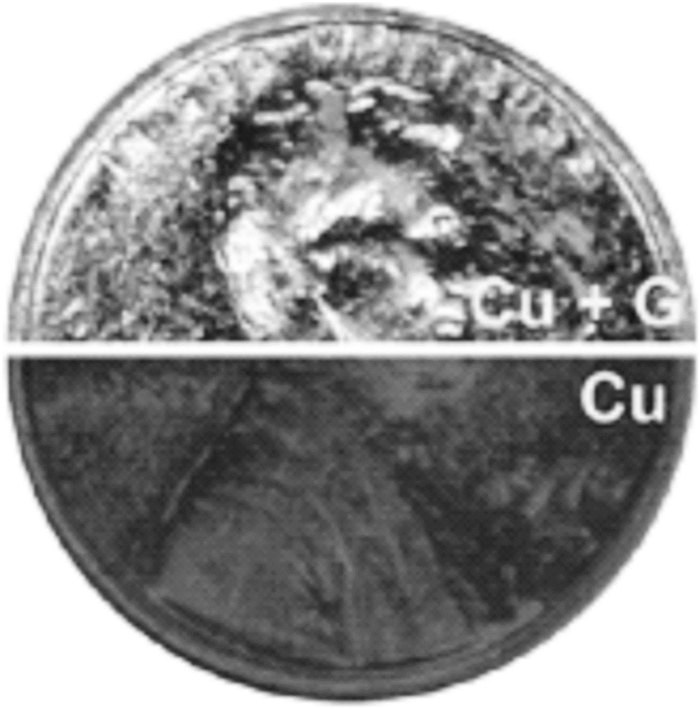

Chen等[25]用CVD法在铜、铜镍合金表面沉积石墨烯薄膜(如图 1所示),考察了高温(200 ℃)和双氧水溶液对石墨烯薄膜防护性能的影响。实验结果显示,在覆层边界区域下的金属受到了腐蚀,而沉积了石墨烯薄膜的金属基底表面没有被氧化。将负载石墨烯涂层(上)和未负载(下)的硬币经H2O2处理(30%,2 min)后结果如图 2所示。未受保护的铜硬币变成暗褐色,而受保护硬币保持原外观。进一步研究发现,石墨烯屏蔽了腐蚀性介质的扩散,从而避免金属被腐蚀。此外,将石墨烯膜在高温条件下(200 ℃)加热4 h后,其结构保持不变,表明石墨烯膜具有较高的热稳定性。

|

| 图 1 石墨烯在铜、铜镍合金表面沉积示意图 |

|

| 注:硬币上半部分有石墨烯涂层,下半部分没有石墨烯涂层。 图 2 经H2O2处理(30%, 2min)后的硬币[25] |

Prasai等[26]用CVD法在铜表面沉积了石墨烯薄膜,用转移法在镍表面负载多层石墨烯薄膜,并分别测试了它们的防腐能力。实验结果表明,石墨烯薄膜使得铜和镍的腐蚀速率相较于裸铜和裸镍分别降低了7倍和20倍。此外,Prasai等人在这项研究中得出结论:多层石墨烯的防腐性能优于单层石墨烯,且在石墨烯膜的缺陷和断裂处首先产生腐蚀。

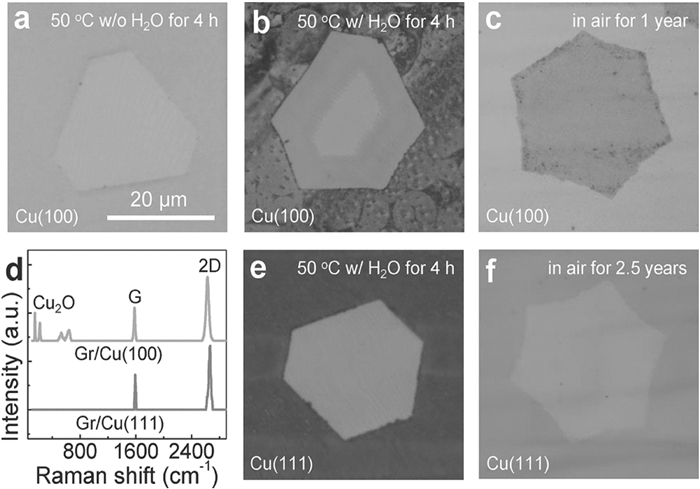

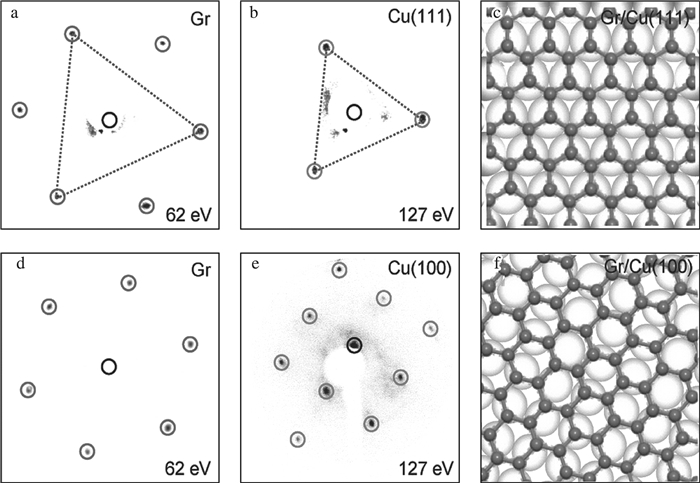

Xu等[27]通过化学气相沉积法(CVD)分别在铜箔Cu(111)和Cu(100)晶面上生长石墨烯,研究了石墨烯涂层的防腐蚀性能。采用光学成像法,通过颜色变化对铜表面的氧化进行了定性监测。结果如图 3所示:石墨烯可以保护Cu(111)表面在潮湿的空气中不被氧化长达2.5年,相比之下,用石墨烯包覆的Cu(100)表面发生了加速氧化。这归因于相称的和不相称的石墨烯/Cu系统之间的界面耦合的差异。对于相称的石墨烯/Cu(111),强界面耦合阻止了H2O分子的扩散进入,但是在Cu(100)上不相称的石墨烯形成的褶皱会促进界面处的H2O扩散,从而加速了铜面被腐蚀。通过低能电子衍射(LEED)表征石墨烯/Cu体系倒易空间表面结构如图 4所示。对于石墨烯/Cu(111)体系,石墨烯和Cu(111)的LEED方向相同,C6V对称石墨烯晶格在C3V对称Cu(111)表面上很好地排列,形成一个相称的系统。但是对于石墨烯/Cu(100)体系,由于C6V对称的石墨烯晶格与C4V对称Cu(100)晶格不匹配,石墨烯晶格与Cu(100)表面的任何晶格方向都不能很好地结合,形成了不相称的系统。该结果表明,石墨烯/Cu的界面结构是确定防腐性能的关键,这为研究石墨烯涂层的超精密防腐蚀提供了新的希望。

|

| (a)石墨烯/Cu(100)光学成像图(空气相对湿度 < 2%);(b)石墨烯/Cu(100)光学成像图(空气相对湿度 > 80%);(c)石墨烯/Cu(100)光学成像图(空气相对湿度 < 2%);(d)石墨烯/Cu拉曼光谱;(e)石墨烯/Cu(100)光学成像图(空气相对湿度 > 80%);(f)石墨烯/Cu(111)光学成像图(空气相对湿度 < 2%)[27] 图 3 石墨烯/Cu(100)和石墨烯/Cu(100)光学成像图 |

|

| 图 4 石墨烯/Cu体系倒易空间表面结构[27] |

2.2 石墨烯复合材料

为充分发挥各材料的优势,改善单一材料的弱点,并赋予材料新的性能,可将石墨烯与氧化物或高分子聚合物复合形成复合材料,作为防腐蚀涂层,用于提升涂料的防腐蚀性能[28]。

Yu等[29]将纳米TiO2和氧化石墨烯(GO)通过硅烷偶联剂KH550复合在一起,制备出GO/TiO2复合物,加入2%的GO/TiO2复合物,于水性环氧树脂中制备了复合型防腐涂料。电化学交流阻抗测试结果显示GO/TiO2复合环氧树脂涂层具有优异的耐腐蚀性能。TiO2负载GO后,纳米复合物填料填充到涂层微孔当中,使混合物体系不易团聚且分散均匀,且由于片状氧化石墨烯形成的“层压结构”阻隔了水、氧气等腐蚀介质的进入,从而提高了涂层对金属基体的保护作用。

Mo等[30]将石墨烯(G)和氧化石墨烯(GO)作为填料分别与聚氨酯(PU)复合,并研究了其加入量与聚氨酯复合涂层防腐性能的之间的关系。结果显示,G和GO的加入均提高了涂层的防腐性能,加入量取决于填料的润滑和阻隔效应以及加入G和GO引发的裂纹影响之间的平衡,最佳添加范围为0.25%~0.5%。原因是:不同于纯聚氨酯涂层内腐蚀介质笔直的扩散路径,添加石墨烯和氧化石墨烯之后,腐蚀介质的扩散路径变得弯曲,因此提高了复合涂层的防腐性能。但是随扩散路径增长,微裂纹出现的可能性也随之增大,因此当添加量过高时腐蚀介质能够通过微裂纹快速扩散。此外,相比于氧化石墨烯/聚氨酯涂层,石墨烯/聚氨酯涂层的防腐性能更好,这是因为氧化石墨烯含有的大量官能团破坏了其晶格结构,影响了它的阻隔性能。

Zhan等[31]通过多巴胺(DA)与硅烷偶联剂(KH550)的自聚合改性,制备了新型仿生氧化石墨烯/Fe3O4杂化材料(GO-Fe3O4@(DA+KH550)),改性后引入了丰富的—NH2和—OH基团,使GO/Fe3O4在环氧树脂中分散良好,并通过化学交联反应提高改性纳米填料与环氧树脂的界面粘合性。电化学阻抗谱(EIS)测试表明,通过添加0.5wt%改性的GO/Fe3O4材料,与纯环氧树脂和其他纳米填料/环氧复合涂层相比,GO/Fe3O4环氧涂层的抗腐蚀性能显著提高,且其硬度比纯环氧涂层提高了71.8%。

Sari等[32]用氨基硅烷和1, 4-丁二醇二缩水甘油醚(BDDE)对GO和纳米粘土(NC)进行表面改性,并将改性后的GO和NC混合,实现了高效防腐。研究发现:一方面,通过添加改性后的GO和NC,可以在环氧树脂和钢基体之间形成更强和更稳定的粘合键。GO和NC颗粒的表面改性增强了它们与环氧树脂基体的相容性,接枝在GO片上的氨基硅烷和BDDE分子提供胺和环氧基团,可以在钢基体上与水合氧化物膜形成强氢键,从而导致界面粘合性得以改善。另一方面,GO和NC颗粒填充了环氧树脂的空腔、缺陷,由于扩散途径曲折使得涂层渗透性降低,扩散到涂层基体和涂层/金属界面的电解液可以显著减少。此外,由于NC和GO颗粒的大小和形状不同,二者组合后可以更好地填充涂层孔隙率和空腔,从而提高涂层阻隔性能。

3 石墨烯及其复合材料的防腐机理石墨烯及其复合材料能有效地保护金属基体、延缓腐蚀,其防护作用可作如下解释。

1) 对于石墨烯而言,金属表面涂覆涂层后,石墨烯的二维片层结构在涂料中层层叠加,形成了致密的物理隔绝层。小分子腐蚀介质很难通过致密的隔绝层,石墨烯作为良好的屏蔽剂将金属基体与周围环境相对进行隔绝。此外,石墨烯的表面效应使得石墨烯与水的接触角很大,水分子很难在石墨烯表面铺展,从而起到防水作用[32]。

2) 对石墨烯复合材料而言,石墨烯与高分子聚合物形成复合,使粒径较小的石墨烯填充到高分子涂料的孔洞和缺陷中,在一定程度上延长了腐蚀介质的扩散路径,从而阻止和延缓了腐蚀介质浸入金属基体,增强了涂层的防腐性能,对基底金属形成良好的防护[33]。同时,复合后的涂料和金属基体发生化学反应,使金属表面发生钝化或形成具有防护性的膜层,以增强涂层的防护能力,进一步提高其耐蚀性能[34-35]。此外,石墨烯具有优良的力学性能,可以提高聚合物涂层的抗磨性能[35]。

4 总结石墨烯由于具有较好的物理、化学性能,已在防腐领域的研究中取得了显著的进展,但现有的石墨烯制备方法效率低且成本高,利用纯石墨烯薄膜作为防腐涂料目前在工业上无法实现。因此,仍需进一步探究石墨烯的生长机制、探索制备高产率高质量石墨烯的方法。如何充分利用石墨烯薄膜和其他高分子材料的优点,制备具有优异防腐蚀性能的复合材料,仍是研究的重要方向。此外,还需进一步深入研究石墨烯及其复合材料与基底间形成界面的相称性,以达到更好的防腐效果。

| [1] |

郭清泉, 陈焕钦. 防腐涂料用颜填料发展前景展望[J]. 涂料工业, 2003, 33(12): 1-5. |

| [2] |

GEIM A K. Graphene:status and prospects[J]. Science, 2009, 324(5934): 1530-1534. DOI:10.1126/science.1158877 |

| [3] |

BIANCO A, CHENG H M, ENOKI T, et al. All in the graphene family a recommended nomenclature for two-dimensional carbon materials[J]. Carbon, 2013, 65: 1-6. DOI:10.1016/j.carbon.2013.08.038 |

| [4] |

SHENG H B, LIU Q X. Application of graphene in paint[J]. Coatings Technology & Abstracts, 2014, 35(8): 20. |

| [5] |

刘情情, 董玉华, 周琼. 石墨烯薄膜对铜及镍防腐蚀性能的研究进展[J]. 腐蚀与防护, 2014, 35(10): 971-974. |

| [6] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666. DOI:10.1126/science.1102896 |

| [7] |

王肖沐, 肖宇彬, 许建斌. 扫描探针显微镜在石墨烯研究中的应用[J]. 电子显微学报, 2012, 31(1): 74-86. |

| [8] |

杨勇辉, 孙红娟, 彭同江. 石墨烯的氧化还原法制备及结构表征[J]. 无机化学学报, 2010, 26(11): 2083-2090. |

| [9] |

BRODIE B C. Sur le poids atomique du graphite[J]. Ann.Chim.Phys, 1860, 59: 466. |

| [10] |

STAUDENMAIER L. Verfahren zur darstellung der graphitsaure[J]. Ber.Dt.Sch.Chem.Ges, 1898, 31: 1481. DOI:10.1002/(ISSN)1099-0682 |

| [11] |

HUMMERS W S, OFFEMAN R E. Preparation of graphitic oxide[J]. Am.Chem.Soc, 1958, 80: 1339. DOI:10.1021/ja01539a017 |

| [12] |

JU H M, HUH S H, CHOI S H, et al. Structures of thermally and chemically reduced graphene[J]. Mater.Lett, 2010, 64(3): 357-360. DOI:10.1016/j.matlet.2009.11.016 |

| [13] |

STANKOVICH S, DIKIN D A, PINER R D, et al. Synthesis of graphene based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon, 2007, 45(7): 1558-1565. DOI:10.1016/j.carbon.2007.02.034 |

| [14] |

COTE L J, CRUZ-SILVA R, HUANG J. Flash reduction and patterning of graphite oxide and its polymer composite[J]. Am.Chem.Soc, 2009, 131(31): 11027-11032. DOI:10.1021/ja902348k |

| [15] |

WANG H L, ROBINSON J T, LI X L, et al. Solvothermal reduction of chemically exfoliated graphene sheets[J]. Am.Chem.Soc, 2009, 131(29): 9910-9911. DOI:10.1021/ja904251p |

| [16] |

MATTEVI C, KIM H, CHHOWALLA M. A review of chemical vapour deposition of graphene on copper[J]. Materials Chemistry, 2011, 21(10): 3324-3334. DOI:10.1039/C0JM02126A |

| [17] |

LEE Y, BAE S, JANG H, et al. Wafer-scale synthesis and transfer of graphene films[J]. Nano Letters, 2010, 10(2): 490-493. DOI:10.1021/nl903272n |

| [18] |

GUO L, ZHANG Z, SUN H, et al. Direct formation of wafer-scale single-layer graphene films on the rough surface substrate by PECVD[J]. Carbon, 2018, 129: 456-461. DOI:10.1016/j.carbon.2017.12.023 |

| [19] |

LI Z C, WU P, WANG C X, et al. Low-temperature growth of graphene by chemical vapor deposition using solid and liquid carbon sources[J]. Acs Nano, 2011, 5(4): 3385-3390. DOI:10.1021/nn200854p |

| [20] |

任文才, 高力波, 马来鹏, 等. 石墨烯的化学气相沉积法制备[J]. 新型炭材料, 2011, 26(1): 71-80. |

| [21] |

杨贻婷, 赵西坡, 吴涛, 等. 化学法制备石墨烯研究进展[J]. 高分子通报, 2014(6): 122-127. |

| [22] |

于海玲, 朱嘉琦, 曹文鑫, 等. 金属催化制备石墨烯的研究进展[J]. 物理学报, 2013, 62(2): 10-19. |

| [23] |

SAHU S C, SAMANTARA A K, SETH M, et al. A facile electrochemical approach for development of highly corrosion protective coatings using graphene nanosheets[J]. Electrochemistry Communications, 2013, 32: 22-26. DOI:10.1016/j.elecom.2013.03.032 |

| [24] |

HEER W A D, BERGER C, WU X, et al. Epitaxial Graphene[J]. Solid State Communications, 2007, 143(1/2): 92-100. |

| [25] |

CHEN S, BROWN L, LEVENDORF M, et al. Oxidation resistance of graphene coated Cu and Cu/Ni alloy[J]. Acs Nano, 2011, 5(2): 1321-1327. DOI:10.1021/nn103028d |

| [26] |

PRASAID, TUBERQUIA J, HARL R R, et al. Graphene:corrosion-inhibiting coating[J]. Acs Nano, 2012, 6(2): 1102-1108. DOI:10.1021/nn203507y |

| [27] |

XU X, YI D, WANG Z, et al. Greatly enhanced anticorrosion of Cu by commensurate graphene coating[J]. Advanced Materials, 2018, 30(6): 1702944. DOI:10.1002/adma.201702944 |

| [28] |

YU Y H, LIN Y Y, LIN C H, et al. High performance polystyrene/graphene based nanocomposites with excellent anti-corrosion properties[J]. Polym.Chem, 2013, 5(2): 535-550. |

| [29] |

YU Z, DI H, MA Y, et al. Preparation of graphene oxide modified by titanium dioxide to enhance the anti-corrosion performance of epoxy coatings[J]. Surface & Coatings Technology, 2015, 276: 471-478. |

| [30] |

MOM, ZHAO W, CHEN Z, et al. Excellent tribological and anticorrosion performance of polyurethane composite coatings reinforced with functionalized graphene and graphene oxide nanosheets[J]. Rsc Advances, 2015, 5(70): 56486. DOI:10.1039/C5RA10494G |

| [31] |

ZHAN Y, ZHANG J, WAN X, et al. Epoxy composites coating with Fe3O4, decorated graphene oxide:Modified bio-inspired surface chemistry, synergistic effect and improved anti-corrosion performance[J]. Applied Surface Science, 2018, 436: 756-767. DOI:10.1016/j.apsusc.2017.12.095 |

| [32] |

SARI M G, SHAMSHIRI M, RAMEZANZADEH B, et al. Fabricating an epoxy composite coating with enhanced corrosion resistance through impregnation of functionalized graphene oxide-co-montmorillonite Nanoplatelet[J]. Corrosion Science, 2017, 129: 38-53. DOI:10.1016/j.corsci.2017.09.024 |

| [33] |

张双红, 杨波, 孔纲, 等. 石墨烯防腐蚀涂料在海洋工程中的应用研究[J]. 材料保护, 2017, 50(10): 65-69. |

| [34] |

KYHL L, NIELSEN S F, CABO A G, et al. Graphene as an anticorrosion coating layer[J]. Faraday Discussions, 2015, 180: 495-509. DOI:10.1039/C4FD00259H |

| [35] |

曾尤, 王函, 成会明. 石墨烯/聚合物复合材料的研究进展及其应用前景[J]. 新型炭材料, 2016, 31(6): 555-567. |

2019, Vol. 33

2019, Vol. 33