| 全瓷集热板及其热性能 |

2. 山东龙普太阳能股份有限公司, 山东 聊城 252000;

3. 山东龙光天旭太阳能有限公司, 山东 潍坊 261000;

4. 山东金象铝业有限公司, 山东 临沂 276000;

5. 山东同阳新能源科技股份有限公司, 山东 菏泽 274000

2. Shandong Longpu Solar Energy Co. Ltd, Liaocheng 252000, China;

3. Shandong Tianxu Solar Energy Co., Ltd, Weifang 261000, China;

4. Shandong Jinxiang Aluminum Co. Ltd., Linyi 276000, China;

5. Shandong Tongyang New Energy Technology Co. Ltd., Heze 274000, China

黑色物体具有优良的光热吸收特性[1]。目前, 国内外常用的光热吸收材料主要是在碳化硅、铝合金或不锈钢等金属或非金属基体上涂覆黑色涂层[2]。黑色涂层成分主要由Al2O3、Cr2O3、V2O5、TiO2和Fe2O3等过渡金属氧化物通过物化反应合理组合而成[3]。上述黑色涂层通常是在室温条件下形成, 固化工艺容易控制, 但是涂层附着力弱, 中高温环境下容易脱落[4]。研究发现, 普通黑色材料在室温下难以产生足够的光热吸收性能, 需要借助陶瓷材料进行能量转换[5]。近年来, 国内外研究人员尝试采用向低熔点瓷土中添加无机黑色粉末制备黑色陶瓷涂层[6]。陶瓷材料具有制造成本低、化学稳定性好和使用寿命长等特点, 新型陶瓷光热吸收材料成为当前研究的热点。

太阳能集热板是太阳能集热系统中用于吸收热能的核心部件, 而黑色吸热涂层是制备太阳能集热板的关键技术。几十年来, 国内外研究人员不断尝试试验, 以寻求制备出制造工艺简单且具有优良光热吸收性能的太阳能集热板, 并解决现有太阳能集热板效率逐年衰减的问题。本文以高强度黏土和黑色纳米粉为主要材料研发了一种新型全瓷集热板。该集热板是将高强度黏土通过真空练泥机挤制成型多通道陶瓷基体板, 表面喷涂由黑色纳米粉制备的黑色陶瓷涂层, 干燥后经1 100~1 150 ℃高温烧制而成。该黑色陶瓷涂层热稳定性好, 阳光吸收率高达0.96, 集热板抗折强度约为77 MPa, 与建筑集成化的全瓷集热系统集热效率约为49.2%, 比传统太阳能集热系统高约2.5%。

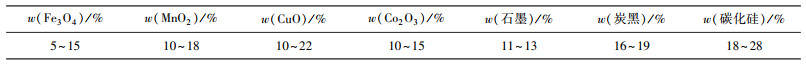

1 全瓷集热板的材料与工艺 1.1 材料组成陶瓷材料以外的大多数材料均会因环境腐蚀和光照老化等因素影响使用寿命。在本研究中, 全瓷集热板由多通道陶瓷基体板和黑色陶瓷涂层组成。多通道陶瓷基体板由真空练泥机将高强度黏土一次挤制成型, 如图 1所示。为防止全瓷集热板冻裂, 对陶瓷基体板的多通道内壁涂覆陶瓷釉涂层以减少陶瓷基体板的吸水率。在陶瓷基体板表面喷涂由黑色纳米粉制成的黑色陶瓷涂层, 黑色纳米粉由黑色无机粉末和黑色金属氧化物粉末组成。黑色无机粉末包括石墨、炭黑和碳化硅等, 黑色金属氧化物粉末包括氧化锰、氧化铁、氧化钴和氧化铜等[7-8]。黑色纳米粉的主要化学组成如表 1所示。烧结实验结果表明, 黑色纳米粉具有显著的着色效果和优良的陶瓷性能。用黑色纳米粉制备的黑色陶瓷涂层具有较高的太阳吸收比, 适合作为光热吸收材料使用。

|

| 图 1 多通道陶瓷基体板 |

| 表 1 黑色纳米粉的化学组成 |

|

1.2 工艺流程

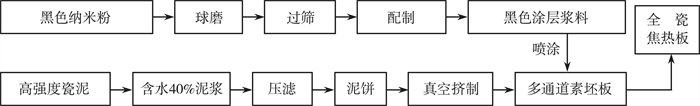

在挤制全瓷集热板之前, 首先需要对表 1中的各种黑色粉末按照配方混合后进行煅烧, 煅烧温度约为1 000~1 100 ℃, 煅烧时间约为10~20 min。煅烧后的黑色粉末经高能球磨后, 制成黑色纳米粉料。黑色纳米粉料与高强度瓷泥(27%~40%)、水玻璃(3%~5%)、水(30%~35%)等原料混合制成黑色涂层浆料供后期使用。

全瓷集热板的制造工艺流程如图 2所示。首先将配制好的高强度黏土经加水搅拌、压滤后, 制成含水20%的泥饼, 然后用真空练泥机将泥饼挤制成多通道陶瓷基体板。陶瓷基体板干燥后, 在上表面喷涂预先制备的黑色涂层浆料, 喷有黑色涂层浆料的陶瓷基体板干燥后经辊道窑高温烧制而成全瓷集热板, 烧结温度为1 100~1 150 ℃, 保温时间为0.5~1.0 h。烧制的全瓷集热板如图 3所示。目前, 全瓷集热板的尺寸可达3 000 mm×1 000 mm。由于采用了挤制成型方法, 通过更换挤压模具, 可以得到不同尺寸的全瓷集热板。

|

| 图 2 全瓷集热板的制造工艺流程 |

|

| 图 3 烧制的全瓷集热板 |

2 全瓷集热板的热性能 2.1 热稳定性

传统太阳能集热板的吸热涂层与基体板之间热膨胀系数不同, 受热条件下产生的内应力会导致吸热涂层脱落, 集热性能下降[9]。全瓷集热板的吸热涂层和基体板均为陶瓷材料, 膨胀系数相近, 且经过高温烧结成瓷, 中低温条件下吸热涂层不会脱落。采用以下方法进行热稳定性试验, 一是将全瓷集热板置于窑炉内, 加热至650~700 ℃, 保温15~20 min, 然后将全瓷集热板放入自来水中快速冷却, 实验过程连续重复5次, 所测试的全瓷集热板经压力试验, 均未出现板面开裂和涂层脱落现象; 二是将全瓷集热板下口与自来水管相连, 从上口注入≥95 ℃热水, 将板预热后将热水放掉, 再次从上口注入≥95 ℃热水, 此时板内水温≥92 ℃, 打开下口自来水(水温约8 ℃)将热水从上口全部顶出, 如此重复3次后, 全瓷集热板完好无裂纹。

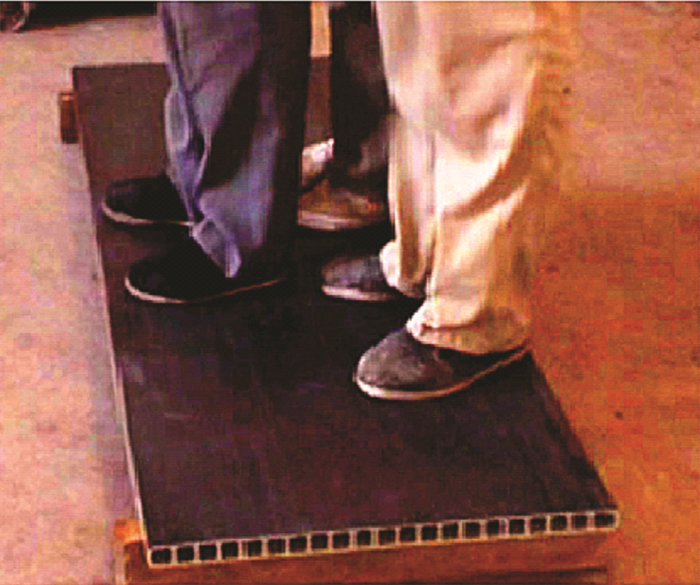

2.2 抗冲击性为了验证全瓷集热板的强度, 分别进行了载荷试验和冲击试验。1 000 mm × 2 500 mm的全瓷集热板两端垫木板, 中间架空, 水平放置, 总质量为280 kg的3个人可以在吸热板上自由行走而不会折断, 如图 4所示; 质量约2.5 kg的红砖从集热板上方1 000 mm处坠落, 板未破碎, 集热板损坏高度约1 200 mm; 将全瓷集热板装满水后, 上口封住, 下口连接手动液压机加压至0.4 MPa, 保持5 min后卸压, 重复加压3次后全瓷集热板无裂纹。

|

| 图 4 全瓷集热板的载荷试验 |

根据GB/T 3810.4—2006[10]标准, 测定了全瓷集热板的抗折强度。由于吸热板结构对称, 其强度分布均匀。为方便操作, 选取的样本维度较大, 集热板分别切割成4个样品, 500 mm × 1 000 mm和1 000 mm×1 000 mm样品各两份, 试验设备为北京恒高德科技有限公司的陶瓷砖弯曲试验机(HAD-TZS-6000)。集热板的抗折强度分别为76.9、77.8、77.2和77.1 MPa, 平均值约为77.0 MPa, 实验误差小于1%。

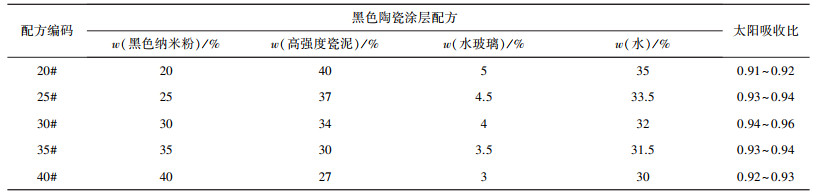

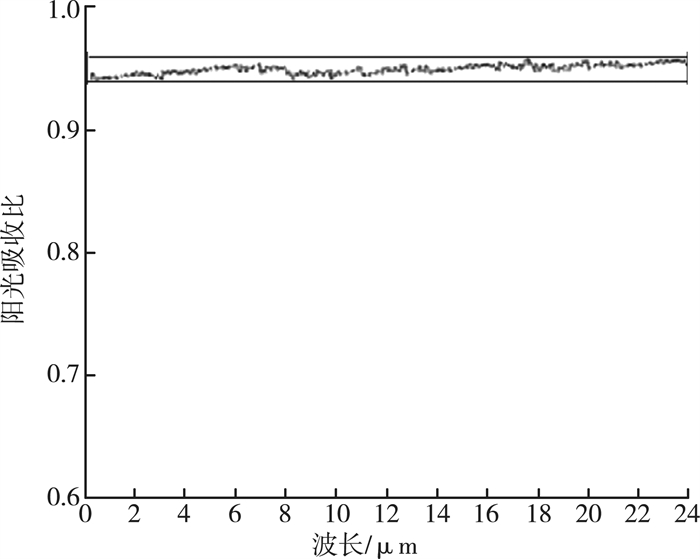

2.3 热吸收性中国标准GB50364—2005[11]规定阳光吸收涂层的太阳吸收比ξ≥0.90。数十种涂层配方烧结实验表明, 不同配方的黑色陶瓷涂层具有不同的太阳吸收比。将不同涂层配方的全瓷集热板加工成20 mm×20 mm的集热板样品, 在中国太阳能热水器质量监督检验中心进行检验, 分别测定的太阳吸收比如表 3所示。

| 表 3 不同涂层配方全瓷集热板的太阳吸收比 |

|

表 3中30#配方的全瓷集热板具有最高的太阳吸收比, 其阳光吸收率曲线如图 5所示。全瓷集热板具有较强的阳光吸收性, 在1~24 μm波长范围内太阳吸收比高达0.96。

|

| 图 5 30#配方全瓷集热板的阳光吸收率曲线 |

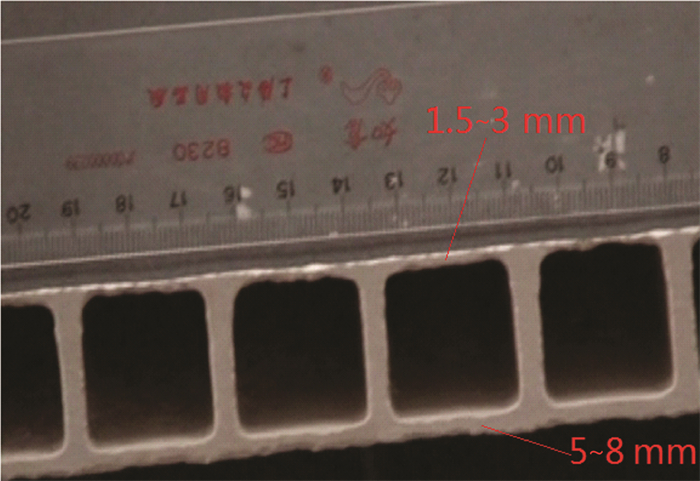

虽然全瓷集热板黑色陶瓷涂层的太阳吸收比较高, 但是陶瓷的导热系数较大, 传热速度较慢。全瓷集热板的壁厚约为5~8 mm, 为了提高传热效率, 全瓷集热板在挤出成型并干燥后, 可以采用喷砂机将全瓷集热板的上表面壁厚减薄至1.5~3 mm, 如图 6所示。

|

| 图 6 全瓷集热板的上下表面壁厚对比 |

3 试验 3.1 全瓷集热系统

现有传统太阳能集热系统只能在建筑上进行简单的安装叠加, 无法与建筑有机融合。真正实现与建筑集成化, 成为建筑的一部分, 必须改变太阳能集热系统的材料、结构、工艺、成本和寿命等因素。

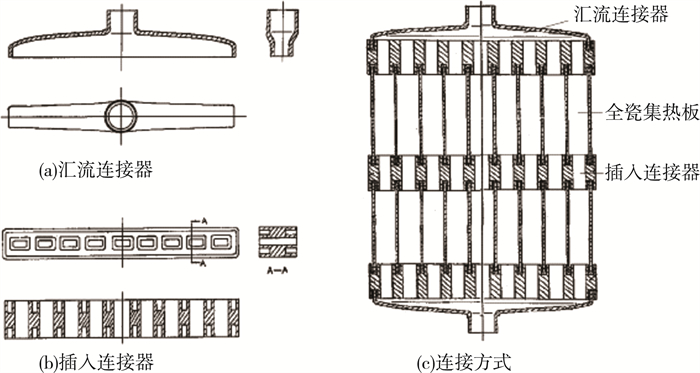

全瓷集热板可用于构建与建筑物集成化的太阳能集热系统, 与建筑共用结构层、保温层和防水层等。全瓷集热系统主要由全瓷集热板、保温材料、钢化玻璃板、循环管和储热水箱等组成。在建筑斜屋顶南向面结构层边缘设置混凝土边框, 并在结构层沿一定距离纵向设置带台阶的水泥条。相邻水泥条之间台阶间距略大于全瓷集热板宽度, 全瓷集热板放置在水泥条台阶上, 下方铺设100 mm厚度的保温材料, 上方覆盖4~5 mm的钢化玻璃板。钢化玻璃板既可以用作集热系统的透光层, 又可以代替瓦片用作建筑屋顶的防水层。经测试, 钢化玻璃板能承受5 kg重物从1.5 m高度坠落的冲击力而不断裂, 正常的雨、雪和冰雹等天气不会对其构成威胁。全瓷集热板之间通过图 7 (b)的插入连接器相互连接, 全瓷集热板的上下两端与图 7(a)的汇流连接器连接, 连接处采用与全瓷集热板膨胀系数相同的防水水泥作为粘结剂, 连接方式如图 7(c)所示。

|

| 图 7 全瓷集热板的连接方式 |

3.2 试验验证

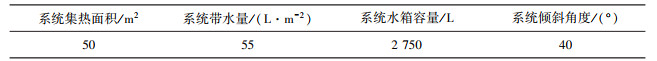

构建的与建筑集成化的全瓷集热系统如图 8所示, 其技术参数如表 4所示。水体积表示储水罐的体积。倾角表示吸热系统倾斜结构层的倾斜角。温度传感器分别安装在吸热板的上表面和吸热系统的储水箱中, 可实时显示其温度。系统旁设有太阳辐射量计, 可计算日累计辐射量, 绘制太阳辐射曲线。

|

| 图 8 与建筑集成化的全瓷集热系统 |

| 表 4 全瓷集热系统的技术参数 |

|

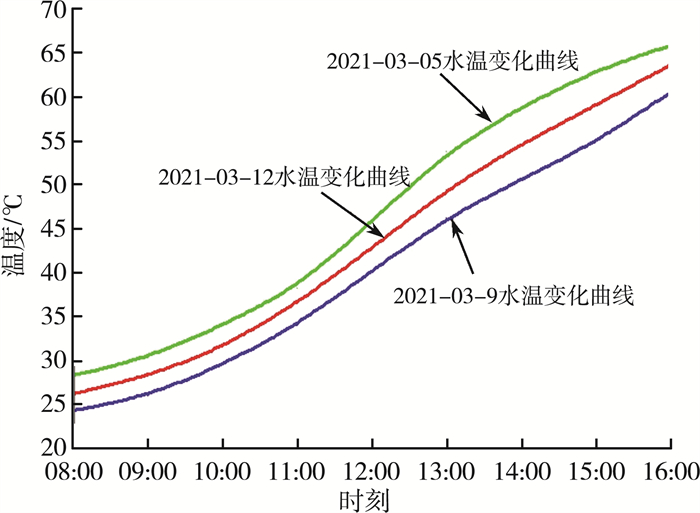

中国标准GB/T 18708—2002规定[12], 当日累计辐射量>17 MJ/m2时, 太阳能集热系统的集热效率应>41%。为评价全瓷集热系统的集热性能, 选取2021年3月5日、3月9日和3月12日3 d在8 h内进行连续动态检测, 太阳辐射仪显示, 这3 d的日累计辐射量分别为17.8、17.2和17.5 MJ/m2。测量周期为8:00—16:00。

所选3天内储水箱的水温变化曲线如图 9所示。由图 9可以看出, 储水箱在上午8:00的初始水温分别为28.3、24.6和26.7 ℃, 8 h后最终温度分别为37.5、36.5和37.3 ℃。根据热量计算公式Q=C×M×ΔT, 可以计算出, 日有效得热量分别为8.79 MJ/m2、8.43 MJ/m2和8.62 MJ/m2。因此, 这3 d的集热效率分别为49.4%、49.1%和49.3%, 计算出的集热效率的标准误差(σ)可控制在0.1%以内。式中, Q为日有效得热量, C为水比热, M为储水箱容积, ΔT为储水箱温升, 集热效率为日有效得热量与日累计辐射量的比值。

|

| 图 9 所选3 d储水箱水温随时间变化曲线 |

由以上计算结果可知, 全瓷集热系统的集热效率约为49.2%, 比传统太阳能集热系统的集热效率(约48%)[13]略高, 以上试验结果进一步证明了全瓷集热板具有较高的太阳吸收比。

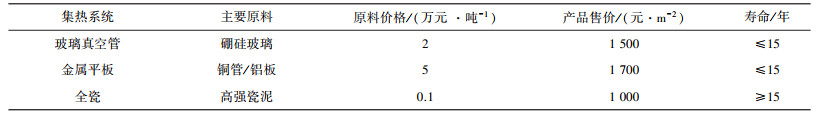

4 成本讨论使用成本是评价太阳能集热板的关键经济指标。太阳能集热板的使用成本包括制造成本、能源成本和环境成本。制造成本与太阳能集热板的材料成本和加工工艺等因素相关, 可以用市场价值体现制造成本; 能源成本反映太阳能集热板节约和替代常规能源的能力, 制造太阳能集热板需要消耗大量常规能源, 当消耗的常规能源多于其寿命期间取得的太阳能时, 此种太阳能集热板属于负价值产品, 不适合规模化生产使用; 环境成本表示制造太阳能集热板对环境的污染度, 太阳能是无污染的清洁能源, 但制造太阳能集热板所消耗的常规能源会对大气环境产生负面影响。

降低使用成本的主要途径是降低制造成本、延长使用寿命、简化生产工艺和提高集热效率等。全瓷集热板是由普通陶瓷原料和黑色纳米粉料制造的全陶瓷制品, 生产工艺简单, 制造成本低廉, 可与建筑房顶共用结构层、保温层、防水层, 与建筑有机集成, 保温、隔热性能优于普通房顶, 系统造价比传统太阳能集热系统低约10%~12%。全瓷集热系统与传统集热系统的技术参数对比如表 5所示。

| 表 5 全瓷集热系统与传统集热系统的技术参数对比 |

|

5 结论

全瓷集热板采用真空练泥机挤制成型多通道陶瓷基体板, 表面喷涂由黑色纳米粉制成的黑色陶瓷涂层, 干燥后经连续辊道窑高温烧制而成。主要结论如下:

(1) 以黑色纳米粉为主要原料, 制备了一种新型高效黑色陶瓷涂层, 黑色陶瓷涂层的太阳吸收比高达0.96, 且不会随时间衰减。

(2) 全瓷集热板具有较强的抗冲击性和热稳定性, 抗折强度约为77 MPa, 经热稳定性试验, 吸热涂层不会脱落, 集热性能不会下降。

(3) 构建了与建筑集成化的全瓷集热系统。试验结果表明, 全瓷吸热系统具有较高的集热效率, 与传统集热系统相比, 全瓷集热系统集热效率提高了约2.5%。

| [1] |

(日)日本太阳能学会. 太阳能利用新技术[M]. 宋永臣, 宁亚东, 刘瑜, 译. 北京: 科学出版社, 2009.

|

| [2] |

QIN J, SONG J R, QU J, et al. The methods for creating building energy efficientcool black coatings[J]. Energy and Buildings, 2014, 84: 308-315. DOI:10.1016/j.enbuild.2014.08.022 |

| [3] |

SHASHIKALA A R, SHARMA A K, BHANDARI D R. Solar selective black nickel-cobalt coatings on aluminum alloys[J]. Solar Energy Materials and Solar Cells, 2007, 91(7): 629-635. DOI:10.1016/j.solmat.2006.12.001 |

| [4] |

徐文滨. 太阳能新能源利用技术及应用[J]. 科学咨询(科技·管理), 2019(1): 163. |

| [5] |

CHEN L, HAN J, YU S X. Preparation technology and anti-corrosion performances of black ceramic coatings formed by micro-arc oxidation on aluminum alloys[J]. Rare Metals, 2006, 25(6): 146-149. |

| [6] |

崔巍. 节能新材料新技术在建筑工程中的有效应用[J]. 居舍, 2020(30): 30-31. |

| [7] |

朱俊. 太阳能光热转换与有效利用新技术[J]. 大众用电, 2019, 34(3): 20-21. |

| [8] |

LIU L Y, DU T, TAN W J, et al. A novel process for comprehensive utilization of vanadium slag[J]. International Journal of Minerals, Metallurgy, and Materials, 2016, 23(2): 156-160. DOI:10.1007/s12613-016-1222-3 |

| [9] |

王聪, 代蓓蓓, 于佳玉, 等. 太阳能光电、光热转换材料的研究现状与进展[J]. 硅酸盐学报, 2017, 45(11): 1555-1568. |

| [10] |

国家质量监督检验检疫总局. 陶瓷砖试验方法第4部分: 断裂模数和破坏强度的测定: GB/T 3810.4-2006[S]. 北京: 中国标准出版社, 2006.

|

| [11] |

中华人民共和国建设部. 民用建筑太阳能热水系统应用技术规范: GB 50364-2005[S]. 北京: 中国建筑工业出版社, 2006.

|

| [12] |

中华人民共和国国家质量监督检验检疫总局. 家用太阳热水系统热性能试验方法: GB/T 18708-2002[S]. 北京: 中国标准出版社, 2002.

|

| [13] |

DOBRNJAC M, LATINOVIĆ T, DOBRNJAC S, et al. Increasing the efficiency of solar thermal panels[J]. IOP Conference Series: Materials Science and Engineering, 2016, 144: 012011. DOI:10.1088/1757-899X/144/1/012011 |

2023, Vol. 37

2023, Vol. 37