| 正交试验法研究X80管线钢在CO2环境中的腐蚀行为 |

现代油气运输管道工程应用日益平常化, 运输管道钢的腐蚀问题也引起了国家企业的重视, CO2腐蚀作为管道腐蚀的重要因素之一, 不仅带来了巨大经济损失, 同时也造成了极大的安全隐患[1]。干燥的CO2是不会对钢材发生腐蚀的, 但只要接触到H2O, CO2就很容易和H2O形成H2CO3, 在pH同样大的情况下, 碳酸对碳钢管道的腐蚀有时候比完全电离的盐酸还要大[2]。

综合国内外对CO2油气管道腐蚀问题的研究现状, 发现环境因素和材料因素对CO2腐蚀的影响较大[3], 并且有很多CO2油气管道钢腐蚀问题的电化学腐蚀机理模型[4]。国内外研究表明管线钢CO2腐蚀是电化学反应过程[5], 因此采用电化学测试技术能更好的研究油气管道钢的CO2腐蚀行为规律, 研究发现温度对管道钢的腐蚀速率有很大的影响, 腐蚀速率在某一温度时达到最大, 腐蚀速率达到最大温度也因腐蚀环境不同而不同[6]。CO2分压对油气管道钢的腐蚀影响也非常大, 它是通过改变溶液的pH值和溶解在溶液中的CO2系列化合物的浓度来影响腐蚀速率[7]。流速也能够影响CO2的腐蚀, 研究发现腐蚀电流的密度在海水中随流速的增大而增大[8]。在材料方面合金元素和显微组织也对碳钢的腐蚀速率有很大的影响, 通常在碳钢中添加Cr、Ni等合金元素来提高抗CO2的腐蚀性能[9], 不同的热处理工艺也会改变钢材组织的抗CO2的腐蚀性能[10]。

X80管线钢在我国油气管道运输工程上已得到普遍的应用, 为我国带来了巨大的经济效益, 我国X80管线钢的研发在国际上也趋于成熟, 但还存在许多问题[11]。因此, X80管线钢的CO2腐蚀问题值得深入研究。本文通过正交试验研究了X80管线钢在CO2环境中受温度、压力、流速影响的腐蚀行为和规律。

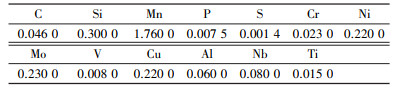

1 试验材料及方法 1.1 试验材料试验材料为X80管线钢, 其化学成分(质量分数)如表 1所示。

| 表 1 X80管线钢的化学成分(质量分数) |

|

图 1为其母材组织, 由图 1可以看出X80管线钢母材主要由粒状贝氏体与多边形铁素体构成。试验前将母材制为10 mm×10 mm×3 mm电化学试样, 暴露面积为1 cm2。将试样表面经80#, 200#, 400#, 600#的金相砂纸逐级打磨至镜面, 用蒸馏水清洗, 无水乙醇吹干备用, 试验溶液为纯水。

|

| 图 1 X80管线钢母材组织 |

1.2 试验方法

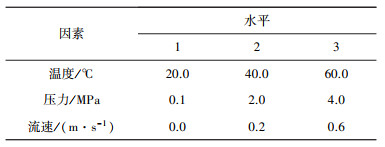

采用三因素三水平L9(33)的正交试验法研究温度、压力、流速对CO2环境中X80管线钢腐蚀行为的影响, 参数如表 2所示。试验过程中, 转速设置为0、200、400 r/min, 对应的流速分别为0.0、0.2、0.6 m/s。

| 表 2 正交试验因素水平表 |

|

采用YZEPCR-500高温高压反应釜、Interface1000电化学工作站进行试验, 参比电极为银氯化银参比电极(Ag/Agcl), 辅助电极为铂片电极。试验开始前先向溶液中通入2 h CO2进行除氧, 在整个试验过程中持续通入CO2至试验结束。先测量1 h的开路电位, 开路电位稳定后进行极化曲线的测量, 极化曲线测量时扫描速率为0.5 mV/s, 扫描范围相对开路电位为-0.5~0.5 V。采用塔菲尔斜率外推法对极化曲线进行拟合, 采用极差分析法对正交试验结果分析。

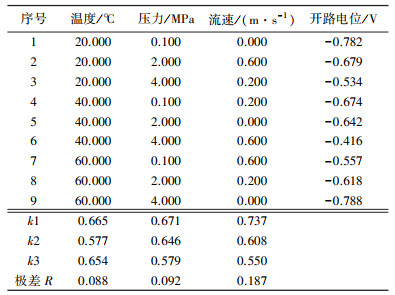

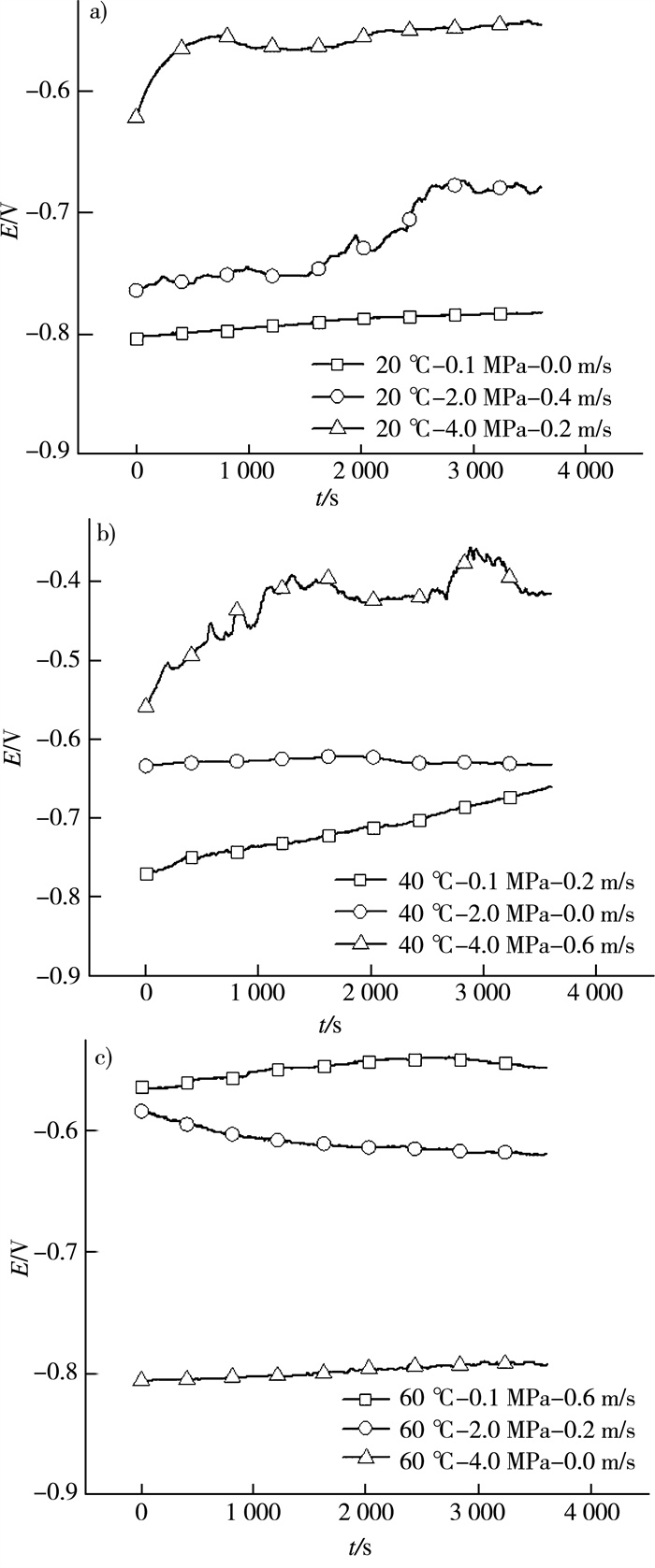

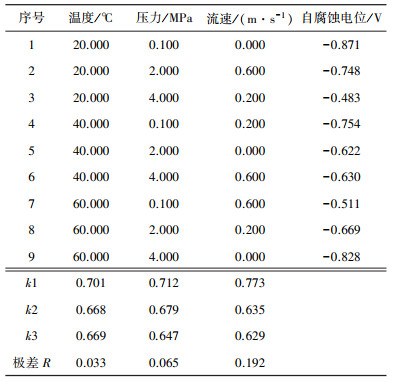

2 结果与讨论 2.1 开路电位分析各因素水平下的开路电位正交试验结果如表 3所示, 开路电位曲线如图 2所示, 开路电位的大小代表着腐蚀倾向的大小, 开路电位数值越偏向正值, 腐蚀倾向越小, 数值越偏向负值, 腐蚀倾向越大。

| 表 3 开路电位正交表 |

|

|

| 注:a)20 ℃时开路电位; b)40 ℃时开路电位; c)60 ℃时开路电位。 图 2 各因素水平下的开路电位曲线 |

其中k1, k2, k3分别代表各列中对应水平试验结果的代数和除以各水平重复次数(试验中为3次)的平均值, R为数据极差, 即式1所示。

| $ R = {\text{max}}\{ k1, k2, k3\} - min\{ k1, k2, k3\} $ | (1) |

极差R反映各因素水平对试验结果的影响, 极差越大表明该因素水平对试验结果的影响越大。由表 3可得, 流速的极差R最大, 其次是压力和温度, 表明流速对开路电位的影响最大, 即对腐蚀倾向的影响最大, 随后是压力和温度。

通过分析表 3中正交试验各水平的k值(开路电位的平均值)可得:随着温度的升高k值先减小后增大, 表明腐蚀倾向先减小后增大, 分析这是由于腐蚀产物FeCO3具有负的温度效应和分解效应造成的; 随着压力的升高k值逐渐减小, 表明腐蚀倾向逐渐减小, 这是由于压力越高越容易产生致密的腐蚀产物膜, 而腐蚀产物膜一定程度上可以起到减小腐蚀倾向的作用; 随着流速的升高k值逐渐减小, 表明腐蚀倾向逐渐变小, 这可能是由于过多的腐蚀产物附着在X80管线钢表面所导致的。

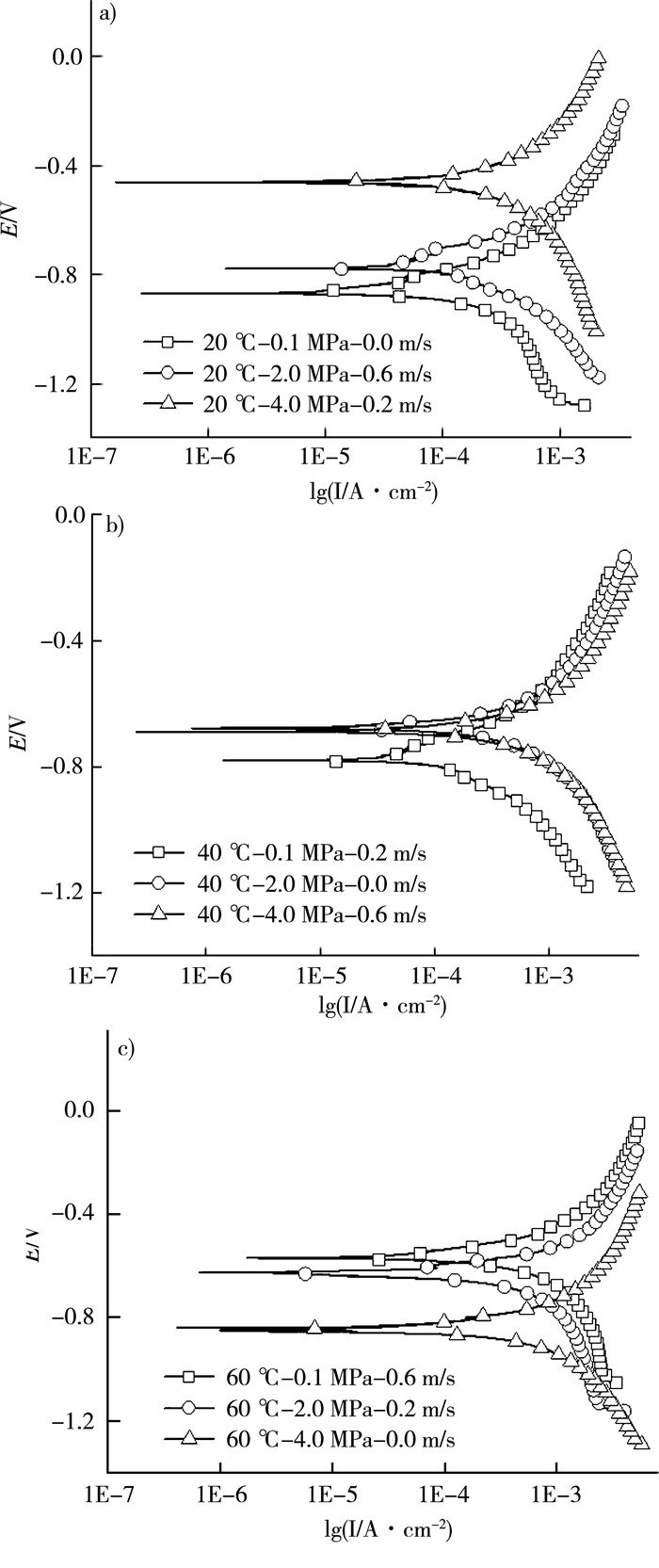

2.2 极化曲线分析各因素水平下的自腐蚀电位正交试验结果如表 4所示, 极化曲线如图 3所示, 自腐蚀电位的大小代表着耐蚀性的大小, 自腐蚀电位数值越偏向正值, 耐蚀性越大, 数值越偏向负值, 耐蚀性越小。

| 表 4 自腐蚀电位正交表 |

|

|

| 注:a)20 ℃时极化曲线; b)40 ℃时极化曲线; c)60 ℃时极化曲线。 图 3 各因素水平下的极化曲线 |

由表 4正交试验结果可见, 流速的极差最大, 随后是压力和温度, 表明流速对自腐蚀电位的影响较大, 对耐蚀性影响较大, 其次是压力和温度。对正交试验各水平的k值(自腐蚀电位的平均值)进行分析可得:随着温度的升高k值先减小后增大; 随着压力的升高k值逐渐减小; 随着流速的升高k值逐渐减小。这与开路电位各因素影响规律是相一致的。

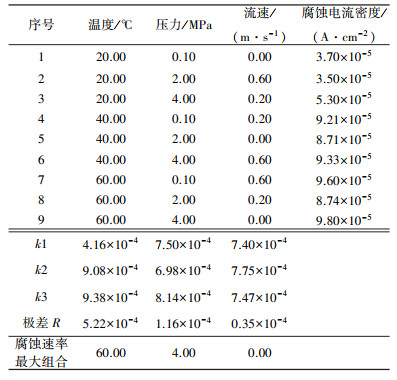

各因素水平下的腐蚀电流密度正交试验结果如表 5所示, 腐蚀电流密度的大小代表着腐蚀速率的大小, 腐蚀电流密度越大腐蚀速率越大, 腐蚀电流密度越小腐蚀速率越小。

| 表 5 腐蚀电流密度正交表 |

|

基于正交试验的基础上, 通过表 5中各因素水平的k值(腐蚀电流密度的平均值)对单个因素进行分析, 探究X80管线钢在饱和的CO2水溶液中的腐蚀规律。发现温度升高, k值增大, 说明平均腐蚀电流密度增大, 腐蚀速率随着温度上升而增大。研究表明温度升高, 反应消除电极极化的能力增强, 反应剧烈, 反应物和生成物传输速度加快, 腐蚀速率增大。

压力升高k值先减小后增大, 说明平均腐蚀电流密度先减小后增大, 腐蚀速率先减小后增大。研究表明CO2分压升高, 溶液溶解CO2的能力增强, CO2腐蚀过程是一个氢去极化的过程, 腐蚀速率增大的同时, 腐蚀产物膜逐渐沉积从而抑制腐蚀反应的进行, 故在2 MPa时腐蚀速率下降, 当4 MPa时由于各因素交互作用导致腐蚀产物膜附着性减弱, 存在脱落现象致使腐蚀速率增大。

流速升高k值先增大后减小, 说明平均腐蚀电流密度先增大后减小, 腐蚀速率先增大后减小。研究表明随着流速的增大, 腐蚀产物受拉拽作用的剪应力增大, 腐蚀产物脱落, 腐蚀速率增大, 故腐蚀速率随着流速增大而减小。

同时可以看出极差R的数值温度>压力>流速, 故腐蚀速率受温度的影响最大, 其次是压力和流速, 腐蚀速率最大的组合是温度60 ℃、压力4 MPa、流速0 m/s时。

3 结论1) 通过正交试验的结果可得在CO2水溶液中流速对X80管线钢的腐蚀倾向影响最大, 随后是压力和温度。腐蚀倾向随着流速、压力的升高而减小, 随着温度的升高先减小后增大。

2) 各因素对X80管线钢自腐蚀电位的影响规律与对开路电位的影响规律相同。对腐蚀速率的影响大小顺序为温度、压力、流速。温度的升高, 腐蚀速率增大, 流速、压力升高, 腐蚀速率先减小后增大。

3) 温度是通过影响消除电极极化的能力和反应物生成物在溶液中传输速率来影响腐蚀速率, 压力主要是通过影响腐蚀产物膜厚度来影响腐蚀速率, 流速主要是通过影响拉拽腐蚀产物的剪应力来影响腐蚀速率。

| [1] |

魏爱军, 霍富永, 蒋华义. X80钢的CO2腐蚀电化学行为与机理研究[J]. 腐蚀与防护, 2011, 32(12): 933-935, 943. |

| [2] |

刘倩倩, 李自力, 程远鹏. 正交试验法研究X90管线钢在CO2环境中的腐蚀行为[J]. 腐蚀与防护, 2016, 37(12): 970-972, 1002. DOI:10.11973/fsyfh-201612005 |

| [3] |

ZHUOWEI TAN, DALEI ZHANG, LIUYANG YANG, et al. Development mechanism of local corrosion pit in X80 pipeline steel under flow conditions[J]. Tribology International, 2020, 146: 106145. DOI:10.1016/j.triboint.2019.106145 |

| [4] |

ELGADDAFI RIDA, AHMED RAMADAN, SHAH SUBBASH. Corrosion of carbon steel in CO2 saturated brine at elevated temperatures[J]. Journal of Petroleum Science and Engineering, 2021, 196: 107638. DOI:10.1016/j.petrol.2020.107638 |

| [5] |

贾逸群, 刘人铜, 李施放, 等. 油气管道二氧化碳腐蚀研究[J]. 云南化工, 2019, 46(2): 177-178. DOI:10.3969/j.issn.1004-275X.2019.02.065 |

| [6] |

张均生, 武会宾, 王立东, 等. 温度对X80管线钢CO2腐蚀行为的影响[J]. 热加工工艺, 2012, 41(14): 19-22. DOI:10.3969/j.issn.1001-3814.2012.14.006 |

| [7] |

刘晓玮, 蔡庆伍, 武会宾, 等. CO2分压对X80管线钢腐蚀性能的影响[J]. 腐蚀与防护, 2012, 33(6): 502-506. |

| [8] |

季廷伟, 王树立, 才政, 等. 海水流速对X80管线钢极化曲线的影响[J]. 油气田地面工程, 2018, 37(6): 64-69, 73. DOI:10.3969/j.issn.1006-6896.2018.06.017 |

| [9] |

孙建波, 柳伟, 常炜, 等. 低铬X65管线钢CO2腐蚀产物膜的特征及形成机制[J]. 金属学报, 2009, 45(1): 84-90. |

| [10] |

尹雨群, 雷玄威, 吴开明. 超高强度管线钢的开发现状与趋势[J]. 中国冶金, 2012, 22(9): 5-9, 25. |

| [11] |

冯耀荣, 吉玲康, 李为卫, 等. 中国X80管线钢和钢管研发应用进展及展望[J]. 油气储运, 2020, 39(6): 612-622. |

2021, Vol. 35

2021, Vol. 35