| 多孔材料的合成研究与应用 |

2. 齐鲁工业大学 化学与制药工程学院, 山东 济南 250353

2. School of Chemistry and Pharmaceutical Engineering, Qilu University of Technology, Jinan 250353, China

多孔材料具有较高的比表面积和孔隙率,良好的化学性能、光电性能、机械性能、吸附性能和渗透性能,广泛应用于石油化工、机械、环保、航空航天、电化学、建筑材料、过滤与分离等领域。目前多孔材料的合成制备方法主要有模板法、直接合成法、高内相乳液聚合法、界面聚合法、呼吸图法和溶解度差异法等。

1 多孔材料的分类根据获取方式的不同,多孔材料分为天然多孔材料和人造多孔材料。根据孔隙率的不同,多孔材料分为低孔率材料、中孔率材料和高孔率材料。根据孔径尺寸的不同,多孔材料又分为三种,孔径直径小于2 nm的称为微孔材料,介于2~50 nm之间的为介孔材料,大于50 nm的为大孔材料。

2 多孔材料最新研究进展 2.1 模板法制备多孔材料及应用模板法是一种以模板为主体构型去控制、影响和修饰材料的形貌,控制尺寸进而决定材料性质的合成方法,是合成多孔材料一个简单和通用的方法。由于模板结构是固定不变的,介孔和大孔结构可精确控制,所以多孔材料的模板法合成过程比较容易进行。

LOU等[1]通过使用溴化亚铜微球作为化学模板, 简单快速的合成多孔溴化银/银复合微球。溴化亚铜不仅提供了生成溴化银的溴离子,也释放铜离子而保证Ag+离子成为元素银后阳离子的减少,复合微球中溴化银对银的比值可以通过改变加入到溴化亚铜模板前体溶液中的银离子来调节,所合成的溴化银/银复合微球表现出卓越的可见光光催化活性。

具体合成方法:首先将水,聚乙烯吡咯烷酮(PVP)溶液和溴化亚铜溶液进行混合。然后加入抗坏血酸溶液,混合物逐渐变浑浊,形成溴化亚铜颗粒。将混合物搅拌5 min,得到的产物用乙醇洗涤四次,然后在60 ℃下真空干燥6 h。将所得的溴化亚铜微球分散在乙醇中。同时,将一定量的硝酸银分散在乙醇中。将以上两种溶液混合,并用磁力搅拌器剧烈搅拌1 min。反应结束后,沉淀物通过离心获得,并用去离子水和乙醇反复洗涤。最后,将得到的产物在真空炉中60 ℃干燥6 h。溴化亚铜微球和AgBr/Ag复合微球的扫描电镜图和透射电镜图如图 1所示。

|

| (a-c)溴化亚铜微球;(d-f)AgBr/Ag复合微球 图 1 溴化亚铜微球和AgBr/Ag复合微球扫描电镜图和透射电镜图 |

OBATA等[2]首先由琼脂、豆油、蔗糖脂肪酸酯制备琼脂颗粒,通过电解聚合使用琼脂颗粒作为软模板制备多孔聚吡咯膜(PPy),在形成膜后加热到90 ℃时,琼脂微粒可从聚吡咯膜中除去。由琼脂的浓度来调节琼脂颗粒(APS)的尺寸进而控制聚吡咯薄膜的多孔结构。合成的多孔聚吡咯膜具有延展性和高机械强度。多孔聚吡咯膜和聚吡咯膜的扫描电镜图和横截面扫描电镜图如图 2所示。

|

| (a)多孔聚吡咯膜和聚吡咯膜的扫描电镜图;(b)三种聚吡咯膜的拉伸应力-位移曲线图;(c)三种聚吡咯膜的最大拉伸应力-位移数据对比 图 2 多孔聚吡咯膜和聚吡咯膜的扫描电镜图和横截面扫描电镜图 |

2.2 直接合成法制备多孔材料及应用

直接合成法是在溶液聚合过程中直接生成孔,然后从孔中除去溶剂即可得到多孔材料的制备方法。

由于微孔聚合物具有极高的表面积和不变的孔隙率,即使在干燥状态下也可通过直接合成的方法制备,孔的结构由可聚合单体连接构成,通过单体靶向设计。介孔和大孔聚合物可通过相分离引发反应来直接合成,并可相对精准的控制介孔和大孔的网状结构。

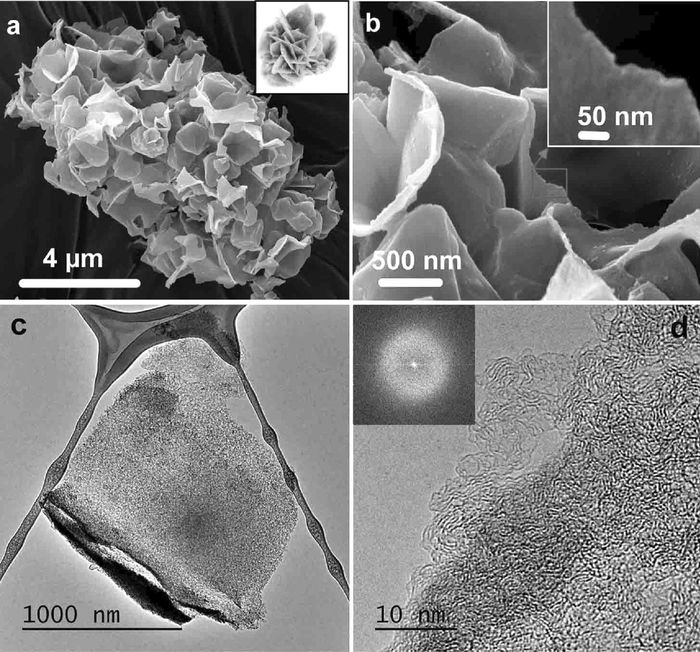

SEVILLA等[3]通过直接合成法一步合成高度多孔碳纳米片。首先由有机盐柠檬酸钾在750~900 ℃氮气条件下碳化1 h,得到黑色固体残留物,用10%的盐酸洗涤,过滤收集固体,然后用大量蒸馏水洗涤,最后在120 ℃下干燥数小时。制得的多孔碳纳米片具有较大的比表面积,微孔尺寸由0.7~0.85 nm和0.95~1.6 nm两种组成,可以简单地通过增加碳化温度来增大微孔尺寸。多孔碳纳米片可作为超级电容器电极,具有优异的电化学性能和优良的循环稳定性。多孔碳纳米片的扫描电镜图和透射电镜图如图 3所示。

|

| (a、b)850 ℃下的SEM图像;(c)900 ℃下的TEM图像;(d)HRTEM图像 图 3 多孔碳纳米片扫描电镜图和透射电镜图 |

LIU等[4]在不添加无机酸的条件下通过直接合成法合成Zr-La-SBA-15双金属介孔材料。具体合成方法:普朗尼克P123作为模板剂,溶解在去离子水中,在35 ℃剧烈搅拌反应2 h,加入适量的正硅酸乙酯、氯氧化锆和六水硝酸镧,剧烈搅拌20 h,在100 ℃高压釜中24 h,结晶,过滤,用去离子水和无水乙醇充分洗涤至pH=7,在真空炉中60 ℃下干燥8 h,然后使用盐酸/乙醇溶液通过索氏提取从产物中萃取24 h除去模板剂,并将得到的试样在真空炉中60 ℃下干燥6 h得Zr-La-SBA-15双金属介孔材料。双金属(Zr和La)被成功掺入到SBA-15(一种有序二氧化硅材料)修改后的框架,并创建新的活性位点。Zr-La-SBA-15双金属介孔材料具有一个理想的有序结构,较大的比表面积和孔体积,且有相对较窄的孔径分布。合成的Zr-La-SBA-15双金属介孔材料具有优异的结构刚性。

2.3 高内相乳液聚合法制备多孔材料及应用高内相乳液聚合法,由含有单体或者交联剂的外相发生聚合反应,增大常规乳液内相的体积比至最大值,外相薄膜包围分散相,液滴逐渐变形为多面体,进而达到高内相乳液结构,通过去除内相得到孔,进而生成具有较高孔隙率的大孔聚合物。

KOVAC等[5]通过皮克林高内相乳液(HIPE)的模板化方法合成氧化锌多孔材料。首先由油酸表面官能化和表面活性剂分子形成疏水的氧化锌纳米颗粒作为稳定的高内相乳液,对复合泡沫材料进行煅烧得到大孔氧化锌泡沫。

具体合成方法:双环戊二烯、普朗尼克L121、ZnO-NP和甲苯在室温下混合搅拌,滴加去离子水搅拌1 h,加入溶于甲苯中的引发剂M2,然后放入80 ℃烘箱4 h,通过索氏提取用丙酮萃取24 h,放入真空干燥箱直到恒重。过程如图 4所示。制备的氧化锌多孔材料具有优异的催化性能。

|

| 图 4 高内相乳液模板化方法合成氧化锌多孔材料过程示意图 |

HE等[6]由4-乙烯基苄基氯和二乙烯基苯,使用常规或皮克林高内相乳液的液滴作为模板共聚得到高度多孔聚合物。制备过程如图 5所示,高内相乳液聚合物被用作吸附剂从空气中可逆捕集二氧化碳,制备的多孔聚合物具有大的孔体积和孔径,良好的多孔互连性和快速的二氧化碳吸附能力。

|

| 图 5 高内相乳液作为模板制备功能性多孔材料 |

2.4 界面聚合法制备多孔材料及应用

乳液中的单体液滴在界面处引发聚合反应,由于浓度梯度的作用,单体扩散到液滴表面,产生中空结构,形成50 nm至几百纳米的空心颗粒,称为界面聚合法。界面聚合法应用于合成纳米胶囊。

LI等[7]通过界面聚合法成功地合成了一种新型复合纳滤膜。首先由六亚甲基二胺(HDA)和盐酸胍进行缩聚反应合成水溶性聚六亚甲基盐酸胍(PHGH),然后由PHGH和三乙胺(TEA)溶解在去离子水中组成水相,均苯三甲酰氯(TMC)溶解在正己烷中组成有机相,将水相倒入聚砜支撑膜的顶部15 min,有机相倒入聚砜支撑膜进行聚合反应,在聚砜支撑膜的表面形成一层薄膜,将复合膜放入烘箱中(60~90 ℃)进一步聚合反应,并除去正己烷,得到复合纳滤膜。制备的复合纳滤膜对大肠杆菌有有效的抑制作用和较好的防生物附着性能。HDA-TMC/PSf复合膜和不同浓度PHGH的PHGH-TMC/PSf复合膜的扫描电镜图和横截面扫描电镜图,如图 6所示。

|

| (a)HDA-TMC/PSf复合膜;(b、c)0.5wt%和2.0wt% PHGH的PHGH-TMC/PSf复合膜;(a1-c1)扫描电镜图;(a2-c2)横截面扫描电镜图 图 6 HDA-TMC/PSf复合膜和不同浓度PHGH的PHGH-TMC/PSf复合膜的扫描电镜图和横截面扫描电镜图 |

FAN等[8]通过界面聚合法合成TEPA/TMC复合纳滤膜。合成步骤:四乙烯五胺(TEPA)和均苯三甲酰氯(TMC)加入到聚醚砜(PES)支撑膜上,在水中添加致孔剂普朗尼克F127和氯化钙,将聚醚砜膜浸入水溶液中10 min,然后浸入正己烷溶液2 min,取出后在室温下干燥30 min形成聚酰胺活性层,得到TEPA/TMC复合纳滤膜。在界面聚合过程中,通过在水中添加氯化钙改进复合纳滤膜的性能,复合纳滤膜的纯水透过率会获得显着增加,增强了耐氯性。不同浓度氯化钙形成的TEPA/TMC复合纳滤膜扫描电镜图如图 7所示。

|

| (a)0 wt%;(b)1.0 wt%;(c)3.0 wt%;(d)5.0 wt% 图 7 氯化钙形成的TEPA/TMC复合纳滤膜SEM |

2.5 呼吸图法制备多孔材料及应用

在高湿度的条件下进行聚合物溶液浇铸制备多孔聚合物薄膜的方法称为呼吸图法。该制备工艺简单,由于溶剂挥发导致温度降低,在聚合物溶液表面凝结为高度有序的液滴,液滴沉入到聚合物中即可得有序的蜂窝状多孔聚合物薄膜。

HUANG等[9]通过呼吸图法合成复合蜂窝状多孔薄膜。首先由漆酚-钛螯合聚合物(UTP)溶解到二硫化碳中,加入羟基化的多层碳纳米管(MWCNT),40 min后在室温下滴入到玻璃板上,溶剂完全蒸发,得到UTP/MWCNT复合微孔膜。UTP/MWCNT复合膜具有优异的耐酸碱和耐有机溶剂的特性。

ZHAI等[10]由静电发生器辅助普通的呼吸图方法开发出一种新的电呼吸图(EBF)法,首先由聚苯乙烯(PS)溶解到二硫化碳中,滴到玻璃板上,使用静电发生器通过电呼吸图法进行聚合反应,合成聚苯乙烯膜。聚苯乙烯薄膜形成的多孔结构具有可控的孔径,且具有较强的疏水性。多孔聚苯乙烯薄膜通过电动呼吸图法制备过程如图 8所示。在不同电压下通过电呼吸图法制备多孔聚苯乙烯薄膜的电场发射扫描电镜照片如图 9所示。

|

| 图 8 多孔聚苯乙烯薄膜通过电动呼吸图法制备过程示意图 |

|

| 图 9 在0、100、200、600、1000 V电压下通过电呼吸图法制备多孔聚苯乙烯薄膜FESEM图 |

2.6 溶解度差异法制备多孔材料及应用

传统方法往往使用大量的有机溶剂及强酸强碱,在降低材料吸收率的同时,也降低了材料硬度和强度,导致多孔材料表面的官能团失活。LI等[11]以甲醛和尿素/三聚氰胺为原料,三苯基膦作为致孔剂,通过溶解度差异法制备脲醛树脂和蜜胺树脂多孔材料。在蜜胺溶液或脲醛树脂溶液中,加入溶解于乙醇或丙酮的三苯基膦,由于溶解度突然降低,在树脂体系中会有大量颗粒结晶析出,快速搅拌使其分散均匀。树脂固化后,粉碎并浸泡于有机溶剂中,溶解出三苯基膦后得到蜜胺或脲醛树脂多孔材料。以三苯基膦为致孔剂制备出的蜜胺(a、b)与脲醛(c、d)树脂多孔材料的扫描电镜图如图 10所示。制备的多孔材料含有大量的活性官能团可作为吸附剂使用,具有良好的吸附性能,同时具有较高的比表面积和热稳定性。

|

| (a、b)蜜胺;(c、d)脲醛 图 10 以三苯基膦为致孔剂制备出的蜜胺与脲醛树脂多孔材料的扫描电镜图 |

3 结语

多孔材料的合成及应用研究近年来发展迅速,并取得很大进展。多孔材料性能优良,目前已经成为重要的功能结构材料并作为催化剂、超级电容器、吸附剂和过滤装置等使用。这些高价值的应用推动着多孔材料合技术的发展,成为一个蓬勃发展的研究领域。

多孔材料的制备也存在一些难以解决的问题,比如模板法合成的多孔材料孔径尺寸较大,材料应用有限;直接合成法对单体的结构和合成路线有严格的要求,原料价格昂贵,一些材料的合成难以实现工业生产;高内相乳液聚合法合成的多孔材料比表面积较低,机械强度较差;界面聚合法不易控制孔的形状;呼吸图法难以制备孔径尺寸小于100 nm的有序多孔膜等等。虽然多孔材料的研究目前阶段取得了飞速发展,但和结构功能一体化的天然多孔材料相比差得很远,还需要人们不断地研究、探索。

| [1] |

LOU S, JIA X, WANG Y, et al. Template-assisted in-situ synthesis of porous AgBr/Ag composite microspheres as highly efficient visible-light photocatalyst[J]. Applied Catalysis B:Environmental, 2015(176): 586-593. |

| [2] |

OBATA K, TAMESUE S, HASHIMOTO K, et al. Preparation of porous poly(pyrrole) utilizing agar particles as soft template and evaluation of its actuation property[J]. Macromolecular Materials and Engineering, 2015, 300(8): 766-771. DOI:10.1002/mame.v300.8 |

| [3] |

SEVILLA M, FUERTES A B. Direct synthesis of highly porous interconnected carbon nanosheets and their application as high-performance supercapacitors[J]. ACS nano, 2014, 8(5): 5069-5078. DOI:10.1021/nn501124h |

| [4] |

LIU J, LIU Y, YANG W, et al. A novel and simple strategy for the direct synthesis bimetallic mesoporous materials Zr-La-SBA-15[J]. Materials Letters, 2014(128): 15-18. |

| [5] |

KOVAC, ANZ LOVAR A, ERJAVEC B, et al. Macroporous ZnO foams by high internal phase Emulsion technique:synthesis and catalytic activity[J]. ACS applied materials & interfaces, 2014, 6(21): 19075-19081. |

| [6] |

HE H, L W, LAMSON M. Porous polymers prepared via high internal phase emulsion polymerization for reversible CO2 capture[J]. Polymer, 2014, 55(1): 385-394. DOI:10.1016/j.polymer.2013.08.002 |

| [7] |

LI X, CAO Y, YU H, et al. A novel composite nanofiltration membrane prepared with PHGH and TMC by interfacial polymerization[J]. Journal of Membrane Science, 2014(466): 82-91. |

| [8] |

FAN X, DONG Y, SU Y, et al. Improved performance of composite nanofiltration membranes by adding calcium chloride in aqueous phase during interfacial polymerization process[J]. Journal of Membrane Science, 2014(452): 90-96. |

| [9] |

HUANG C M, ZHANG M, WANG D H, et al. Preparation of urushiol-titanium chelate polymer/multiwall carbon nanotubes composite honeycomb films with chemical resistance by breath figures[J]. Polymer Composites, 2016, 36(10): 1884-1890. |

| [10] |

ZHAI S, YE J R, WANG N, et al. Fabrication of porous film with controlled pore size and wettability by electric breath figure method[J]. Journal of Materials Chemistry C, 2014, 2(35): 7168-7172. DOI:10.1039/C4TC01271B |

| [11] |

LI C, DUAN H, WANG X, et al. Fabrication of porous resins via solubility differences for adsorption of cadmium (Ⅱ)[J]. Journal of Chemical Engineering, 2015(262): 250-259. |

2016, Vol. 30

2016, Vol. 30