| 废旧纺织品回收再利用的现状及研究进展 |

2. 山东中科恒联生物基材料有限公司,潍坊 261109

2. Shandong ICCAS-Henglian Biobased Materials Co. Ltd, Weifang 261109, China

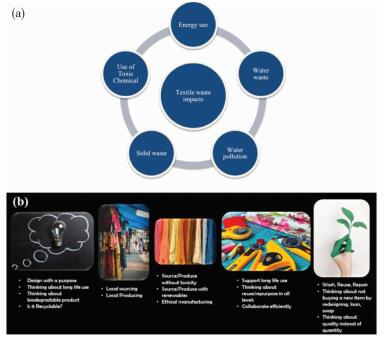

全球纺织品产量翻倍增长, 带来了巨大的经济价值, 人均年纺织品消费量也从每人7 kg增加到13 kg, 总量超过了1亿吨, 废旧纺织品产生量则达4 000万吨[1-3]。然而, 超过三分之二的废旧纺织品被当成垃圾, 填埋或焚烧, 填埋后其降解需要几十年甚至上百年, 对土壤和水资源危害极大, 而合成化纤纺织品的焚烧也会产生大量有毒有害物质, 造成严重的大气污染(图 1)[3]。为保证粮食供应, “粮棉争地”的现象使棉、麻、毛等天然纤维的年产量逐渐降低, 而石油等天然资源面临耗竭, 将严重地限制合成化纤行业未来的发展。因此, 纺织品的有效回收利用, 发展循环经济, 不仅可以减少废旧纺织品的污染, 有利于环境保护, 还可以保障粮食种植, 降低对石油基产品的依赖, 已成为纺织材料领域的研究热点[3-6]。

|

| 图 1 (a) 废旧纺织品主要危害;(b)循环纺织工业的要求[3] |

本文从海内外的角度分析了世界主要国家废旧纺织品回收再利用的历史, 系统分类并详细阐述了常见的废旧纺织品回收再利用方式, 尤其是最近几年涌现出的简单绿色环保附加值高的回收再利用方法。对于废旧纺织品的处理方法, 目前大部分国家尤其是发展中国家仍停留在焚烧、掩埋等简单粗暴阶段, 造成了环境的恶化和资源的浪费, 因此优化废旧纺织品的回收再利用旧工艺、开发简单绿色高效环保的新工艺以及实现废旧纺织品的高附加值利用具有重要的意义。

1 国外废旧纺织品的回收利用现状随着资源和环境问题的凸显, 众多发达国家先后颁布了相关的政策, 大范围鼓励和支持纺织品等固体废旧物回收再利用的研究[7-8]。一般来说像欧洲、美国等发达国家基本建有适合本国国情的废弃纺织品等固废回收系统, 废旧纺织品的回收利用在全国范围内广泛普及。

美国回收的服装和纺织品占销售总量的15%, 其中大部分废旧衣物被捐赠到慈善机构[7-8]。美国早已开发出以废旧聚酰亚胺(PI)纤维生产再生棉的技术;常青公司可将几乎所有的回收地毯进行加工再利用;可蓝造纸公司可利用废旧衣物生产出美钞用纸[1, 9]。德国也是较早提倡循环经济的国家之一, 早就建立了关于循环经济的法律体系[1, 10]。其废旧服装纺织品回收利用率约为42%, 最主要的再利用方式为二手服装[1, 8]。部分德国企业具备将废旧服装加工成再生纤维的能力。法国的废旧纺织品再生利用率为35%, 主要用在建材和能源行业[10]。英国废旧纺织品和服装的循环利用率约为27%, 大部分是以二手服装的形式回收利用。2008年, 欧盟就提名纺织品为优先废物流, 认为纺织品循环能够带来重要的经济和环境利益。日本在2000年就制定了循环经济基本法, 在此基础上, 还制定了一系列补充的法律法规, 明确要求回收废旧纺织品[11]。可以说循环经济法律体系最健全的国家是日本[1]。在2014年, 日本废旧纺织品的回收率超过20%, 主要用于二手服装[6]。发达国家的固废回收再利用较早, 与之相关的法律也相对健全, 无论是个人、企业、社会组织还是政府, 都非常注重废旧纺织品的回收利用, 所以废旧纺织品回收再利用率较高, 回收利用技术也相对成熟。

2 国内废旧纺织品的回收利用现状据报道, 在“十二五”期间, 我国废弃纺织物年均产量超过2 000万吨, 总产量累计达1.4亿吨, 但回收利用率不足10%, 与发达国家相比, 发展空间巨大[1, 5-6]。我国废弃纺织物回收再利用起步较晚, 相关探索和研究显得滞后, 但是最近几年国内的回收再利用技术也有一些突破性的进展[5, 9]。

参考国外废旧纺织品回收再利用的模式, 我国在积极探索适合我国国情的废旧纺织品的回收再利用方式, 目前也初见成效[12]。为实现废旧衣物高质量再造, 已有一些企业或者研究单位在纺织服装的循环再利用方面进行了研究, 并取得了一些成就。武汉科技学院建立了高校废旧牛仔服装循环再利用回收示范站点, 以牛仔服为研究对象, 尝试开发新技术和再生产品[13]。另外, 为推动山东省内废旧纺织品回收利用行业有序健康发展, 2017年, 在青岛市成立了“山东省废旧纺织品综合利用战略联盟”[14]。2019年, 上海打响了生活垃圾分类的第一枪, 拉开了中国垃圾分类的帷幕。同时, 住建部表示, 要在2025年前, 基本实现生活垃圾分类和处理系统在各地级市的全覆盖[6]。为促进废旧纺织品的循环再利用, 我国制定和推出了纺织工业发展规划等政策。为加快产业升级和行业结构调整, 推动废旧纺织品的回收利用绿色发展, 2019年10月, 中国循环经济协会批准发布了《二手服装消毒工艺规范》(T/CACE 013-2019)、《废旧纺织品回收利用规范》(T/CACE 012-2019)等共五项团体标准, 标志着我国废旧纺织品回收利用将更加规范[15]。

3 废旧纺织品的回收再利用方式总体来说, 废旧纺织品的处理体系尚存在缺陷, 工艺过程需要进一步优化。目前, 比较常见的处理方式主要包括以下四种:一是以二手服装的形式回收, 该方式一般在经济发达地区较为普遍;二是直接土地填埋, 目前是大部分废旧纺织品采用的方式, 但其存在污染地下水源等缺陷;三是生物堆肥, 该方式绿色环保且能肥沃土壤, 但其能处理的废旧纺织品种类有限, 仅适用于可生物降解的废旧纺织品;四是回收后再利用, 回收再利用方法主要包括:能量法、机械法、物理法以及化学法等[5, 12]。

3.1 能量法能量法又叫热能法或燃烧法, 是通过焚烧回收的废旧纺织品产生热能, 再转化为机械能、电能的方法。热能法虽然能产生大量的能量, 但是焚烧过程也会产生大量的一氧化碳、二噁英、氮氧化物等有毒有害气体, 造成空气污染, 此方法不适合大范围使用, 只适用于不能再次作为原料循环利用的废旧纺织品。

针对不能循环再利用废旧纺织品, 为减少燃烧法对环境的危害, 充分利用能量, 科研工作者也进行了相应的研究。Nunes等对可再生废旧棉纺品用于生产热能进行了分析, 并与其它燃料如木片和木屑对比, 评估其经济性, 实验结果表明:棉球热值为16.80 MJ/kg, 成本为0.006 €/kWh, 与石油、木片、木屑相比, 可分别降低80%、75%和70%的成本, 废弃纺织品生产热能具有一定的潜力[16]。Liu等将废茶叶添加到纺织品染料污泥中共同燃烧, 定量研究了混合物的燃烧行为、燃烧动力学和气体排放, 分析了废茶叶添加量为40%时的反应机理模型, 实验结果表明:废茶叶的加入能够克服单组份燃烧的缺陷, 减少二氧化硫的排放量, 增加燃烧效率[17]。

3.2 机械法机械法是指将废旧纺织品切割、撕裂、开松后得到纤维, 根据纤维的不可纺和可纺性, 可利用非织造工艺用于生产非织造产品或者直接纺成纱线来生产新的纺织品[18], 或将布片通过简单的处理后直接使用。

湖南安江纺织厂用废旧纺织品生产出了作为纬纱织造牛仔布的58 tex纱, 其服役性能正常, 并建成了一定规模的生产线;采用环锭纺将回收的废料纤维与新棉纤维混合纺, 杭州市相关纺织研究机构得到了用于制装饰布、牛仔布等产品的粗特纱[9, 19]。废旧军服回收利用后可以制作再生纤维, 四川大学、浙江富润纺织有限公司等多家单位合作, 以该纤维为原料生产出了性能优良的再生毛毯、服装等多种产品[20-21]。机械法几乎不破坏纤维分子的基本构成、成本低、工艺简单, 已在纺纱、机织工序和非织造布工序中得到应用, 是目前应用最广的一种回收处理手段, 但是机械法能处理的废旧纺织品种类有限, 且产品最终还是被废弃。

3.3 物理法在不破坏聚合物的化学组成和结构的前提下, 利用机械力辅助粉碎废旧纺织品, 通过分类、净化、干燥等多道程序后, 加入相关助剂再次进行加工, 重新用于生产新织物的方法是物理法。传统的物理法通常用于单组分的废旧纺织品回收, 如聚酯纤维的回收, 将涤纶进行加热熔融后再造粒并纺丝, 再生丝具有几乎相当于原丝的品质, 但对于涤棉等混纺织物, 其回收利用率很低[22]。

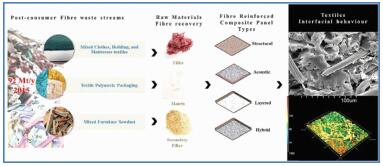

随着科技的发展, 物理法回收废旧纺织品, 已不再局限于只重新生产织物。纤维呈各向异性, 力学性能优异, 可以粉碎后作为纤维填絮料, 添加到基体中制备复合材料, 如隔音层、隔热层等复合材料[18, 23]。采用共混塑炼法, 研究人员合成了以废旧棉、麻、涤纶混合纤维为增强相, 以废旧聚丙烯母粒为基体相的复合板材料, 该复合材料具有优异的拉伸和冲击强度[23]。Echeverria和Muthuraj等都采用热压法将废弃纺织纤维添加到高分子基体中(图 2), 制备了力学性能优异、热稳定性好、疏水的绝热复合材料;Gounni等还评估了绝热复合材料的经济性, 结果表明此类材料有望用于建筑领域[24-26]。总体来说, 物理法工艺成熟、对环境友好, 但预处理工艺复杂、能耗大、回收价值不高且难以实现多次回收。

|

| 图 2 废弃纺织纤维为填料热压法制备复合材料的步骤[24] |

3.4 化学法

借助化学试剂, 使废旧纺织品中的聚合物纤维进行降解或者溶解, 将其转化为小分子的纤维原材料或者其他工业原材料的方法称为化学法。该方法能最大程度的回收利用原料, 尤其对那些特别珍贵的纺织原材料能够高效地回收再利用, 其产物价值高, 回收彻底, 是真正意义上的再生利用方法, 也是值得关注且在未来推广的回收利用法。随着科学的发展, 化学法回收利用废旧纺织品已从传统的酸解法、水解法、醇解法向新型的水热法、酶解法、溶剂法等发展[27-28]。

3.4.1 传统的化学回收法酸解法的原理是在一定的温度和酸性条件下, 棉纤维中纤维素大分子的β-1, 4糖苷键易断裂降解, 逐渐分解成小粉末颗粒甚至单糖, 而混纺纤维中的涤纶酸稳定性较强, 不容易被酸破坏, 反应结束后, 过滤得到可重复利用涤纶, 实现涤棉分离。Ling等在磷钨酸(H3PW12O40, HPW)中处理废旧涤棉纤维, 纤维素部分水解成微晶纤维素(MCC), 过滤得到聚酯, 实现涤棉分离;处理后的聚酯进一步水解成热稳定性好、结晶度高、纯度高的对苯二甲酸(TPA)(图 3)[29]。有研究人员采用稀盐酸处理涤棉纤维, 酸处理后涤纶的化学结构、断裂强度、纤维形貌基本无变化, 而其中大部分棉纤维解聚成为棉渣粉末, 小部分则直接分解成还原性糖, 过滤后实现涤棉分离[30]。酸解法适用于棉纤维含量较少的涤棉混纺织品。

|

| 图 3 磷钨酸处理废旧涤棉分离聚酯和制备TPA的过程[29] |

水解法是在酸性、中性或者碱性介质条件下, 将废旧涤纶水解成对苯二甲酸以及乙二醇的一种方法, 常用碱性水解法分离涤棉纺织品。碱性水解法是在助催化剂作用下, 聚酯纤维(PET)在NaOH等强碱的水溶液中加热发生水解反应, 生成对苯二甲酸钠和乙二醇, 棉纤维在碱性条件下相对稳定, 过滤滤出残留的棉纤维, 实现涤棉分离。向滤液中加入适量的酸, 苯二甲酸钠转变成对苯二甲酸, 从溶液中析出、过滤, 剩余液体为乙二醇水溶液, 棉纤维、涤纶水解生成的苯二甲酸和乙二醇均可再利用。东华大学张娜等用低碱溶液处理靛蓝涤棉混纺的牛仔织物, 聚酯纤维溶解, 过滤后的棉松散纤维经过烘干、梳理后得到再生棉纤维, 并进行多次碱溶解实验, 实现了染色涤棉纺织品有效分离和循环再生[31]。碱性水解工艺相对简单, 成本低, 但是强碱带来的腐蚀等一系列问题仍然不容忽视。

醇解法中最常用的是乙二醇醇解法, 其原理是涤纶纤维在乙二醇中醇解生成对苯二甲酸乙二醇酯(BHET)及低聚物, 而棉纤维不发生反应, 将废旧织物在乙二醇中降解后过滤, 棉纤维滤出水洗烘干后可再利用, 滤液蒸出过多的乙二醇后, 加入催化剂聚合可生成纺丝的聚酯, 但较高的醇解温度破坏了棉纤维的结构, 收益非常低。路怡斐等通过醇解法将涤棉中的聚酯醇解成小分子BHET, 过滤出棉纤维后, 将BHET进行再聚合生成PET用于纺丝, 另外过滤出棉纤维洗涤烘干后可以再纺纱, 实现了涤棉回收利用, 但棉纤维经醇解后表面受到一定程度的损伤, 力学性能显著下降[32]。

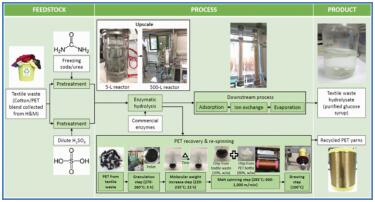

3.4.2 新型的化学回收法酶解法是利用棉纤维在生物酶作用下可水解的特性, 经过酶处理后棉纤维被分解为单糖, 而涤纶保持原有结构和形态, 从而达到分离目的, 该方法可以有效地分离棉纤维含量较低的废弃涤棉混纺织物。陈昀和于伟等均采用酶解法分离涤棉织物, 棉纤维部分水解成还原糖, 未水解的棉纤维小碎片悬浮在溶液中, 残留纱线为涤纶, 且其性能没有显著变化[33]。研究表明废旧涤棉纺织物预处理后, 棉纤维在酶的作用下可水解为葡萄糖, 而残余的涤纶纤维经过造粒、分子量增加、熔融纺丝等步骤可重新制备PET纱线(图 4)[2]。研究人员还以纺织废弃物涤棉为原料, 采用固态发酵法生产纤维素酶, 提取后将其再利用到废旧涤棉纺织品水解中, 得到葡萄糖和聚酯(PET), 实现了以废弃物为基础的循环生物炼制[34]。

|

| 图 4 以废旧涤棉为原料生产葡萄糖和PET纱线的过程[2] |

水热法是指在亚(超)临界水条件下, 水可以作为酸、碱催化剂前体在反应中起作用, 将棉纤维降解为小分子化合物及其单体, 或者进一步碳化的方法。棉纺织物的水热处理可分为水解和碳化两个反应阶段, 可根据目标产物选择不同的水热条件。水热法具有反应时间短, 选择性高且环境友好等显著特点, 近几年来备受关注。太原理工大学史晟团队在酸性条件下, 采用水热法对废旧涤棉混纺织物的分离回收进行了考察, 实验中棉纤维水解为葡萄糖和固体纤维素粉末, 涤纶纱线回收率高达96.24%, 性能几乎不变[27]。在一定条件下, 水热法不仅能将废旧纺织品中的棉纤维制备成具有高附加值的碳材料产品, 也可使涤纶水解为单体对苯二甲酸(TPA)和乙二醇(EG)。戴晋明团队采用水热法实现了有色涤棉纤维中棉纤维的碳化和涤纶的水解, 同时分析了分散染料对涤纶水解过程和棉纤维碳化过程的影响, 实验结果表明染料对涤纶水解过程和棉纤维碳化过程的影响不大, 通过控制棉纤维的碳化过程可实现染料包覆, 降低环境污染[35]。还有一些研究将涤纶水解生成TPA和EG、棉纤维脱水碳化生成碳材料后, 进一步考察了涤纶水解产物对废旧棉纤维碳化的影响, 实验结果表明水解产物不影响棉纤维碳化产物的晶体结构, 但降低了棉纤维的碳化温度[36]。

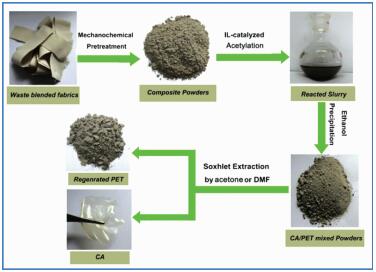

溶剂法是基于涤纶和棉纤维在一定溶剂中溶解性的差异实现涤棉分离, 利用特定的溶剂, 将一种组分溶解, 过滤分离得到另一种纤维。有研究先用NMMO溶解废旧涤棉纺织品中的棉纤维, 分离涤纶后, 在溶液中加水得到再生纤维素, 其进一步经过酶处理发酵后得到乙醇、水和NMMO均可回收利用[37]。Yousef等采用二甲基亚砜(DMSO)溶解涤棉混纺织品, 控制实验条件, 可实现DMSO溶解涤纶但不溶解废旧纺织品中的棉纤维, 可将其用于回收聚酯和棉纤维, 回收的棉纤维性能稳定, 运用领域广泛, 但是此方法需要较高的过滤温度, 且长时间高温对棉纤维会造成破坏[38]。离子液体是由阴离子和阳离子组成的常温下呈液态的新型绿色溶剂。其作为一种强极性溶剂, 对绝大部分天然高分子都具有良好溶解能力;同时, 离子液体作为绿色新型溶剂, 在溶解再生天然纤维方面也有巨大的优势。Sixta等采用离子液体溶解法分离废弃涤棉混纺织物中的涤纶与棉纤维, 溶于离子液体中的棉纤维可直接用于纺丝或者再生后备用, 残留的纱线为涤纶, 其性能没有显著变化[39]。张晓程等采用1-甲基-3-烯丙基咪唑氯盐([AMIM]Cl)离子液体对废旧纯棉、涤棉混纺织品进行回收再利用得到了性能良好的再生纤维素膜和纯度较高的聚酯[40]。还有一些研究选用离子液体[AMIM]Cl和1-甲基-3-丁基咪唑氯盐([BMIM]Cl)溶解分离废旧聚酰胺/棉织物, 溶解分离过程中棉纤维素大分子直接溶解于离子液体中, 无衍生化反应, 但热稳定和结晶性能有所下降, 同时聚酰胺纤维不溶于[AMIM]Cl而保持着良好物化性质, 实现了聚酰胺/棉织物的有效分离[41]。一般来说大部分利用棉纤维在离子液体中的溶解性来实现棉纤维和其它纤维的分离, 但也可利用离子液体做催化剂制备纤维素衍生物来实现涤棉分离。Zhang等以废旧涤棉混纺织物为原料, 利用离子液体N-甲基咪唑硫酸氢盐([Hmim]HSO4)做非均相催化剂催化纤维素制备能溶于丙酮或N, N-二甲基甲酰胺的醋酸纤维素, 实现了涤棉的有效分离和高附加值的回收利用(图 5)[42]。

|

| 图 5 以废旧涤棉为原料制备纤维素醋酸酯和回收PET [42] |

4 总结与展望

随着大众对能源短缺和环境污染的日益关注, 纺织业正面临着巨大的环境和资源挑战。世界范围内产生大量的废旧纺织品, 其回收再利用不仅可以减少垃圾焚烧或者填埋带来的大气污染和水污染, 还可以节约自然资源, 实现资源的充分利用。我国纺织品产量巨大, 废旧纺织品储量丰富, 充分回收利用废旧纺织品是发展循环经济的必然要求, 也是实现可持续发展必经之路。同时, 需要综合考虑废旧纺织品和产物的状态、组成、结构和性质, 来选择合适的回收利用方法, 随着科技的发展, 单一的分离方法已不能满足工业需求, 多种方法协调使用, 充分发挥各种方法的优势, 将成为研究的趋势。废旧纺织品的研究工作将主要围绕优化废旧纺织品的回收再利用旧工艺、开发简单绿色环保高效的废旧纺织品回收再利用新工艺、实现废旧纺织品高附加值利用等方面进行。

| [1] |

李静, 李晓清. 积极探索我国废旧纺织品的回收和再利用[J]. 中国纤检, 2016(04): 28-30. |

| [2] |

TO M H, UISAN K, OK Y S, et al. Recent trends in green and sustainable chemistry:Rethinking textile waste in a circular economy[J]. Current Opinion in Green and Sustainable Chemistry, 2019, 20: 1-10. DOI:10.1016/j.cogsc.2019.06.002 |

| [3] |

SHIRVANIMOGHADDAM K, MOTAMED B, RAMAKRISHNA S, et al. Death by waste:Fashion and textile circular economy case[J]. Science of The Total Environment, 2020, 718: 137317. DOI:10.1016/j.scitotenv.2020.137317 |

| [4] |

FILHO L W, ELLAMS D, HAN S, et al. A review of the socio-economic advantages of textile recycling[J]. Journal of Cleaner Production, 2019, 218: 10-20. DOI:10.1016/j.jclepro.2019.01.210 |

| [5] |

甘胜华, 李红彬, 李现顺, 等. 国内外废旧纺织品回收利用现状及展望[J]. 合成纤维, 2016, 45(09): 42-46. |

| [6] |

徐长杰. 垃圾分类攻坚战打响, 纺织循环经济大有可为[J]. 纺织服装周刊, 2019(26): 12-13. |

| [7] |

张振方, 安红玉. 废旧纺织品回收再利用的研究现状及发展趋势[J]. 成都纺织高等专科学校学报, 2017, 34(03): 172-175. |

| [8] |

徐寰, 唐世君. 国外废旧纺织品回收利用发展现状简析[J]. 纺织导报, 2012(07): 31-32. |

| [9] |

石杏玲, 高晓新, 潘锦萍. 废旧纺织品的回收利用[J]. 轻工科技, 2015, 31(02): 111-112. |

| [10] |

顾明明, 赵凯, 贺燕丽. 欧洲废旧纺织品回收利用现状及启示[J]. 再生资源与循环经济, 2016, 9(05): 41-44. |

| [11] |

陶亚奇, 王小雷. 废旧服装升级利用现状的研究[J]. 服饰导刊, 2019, 8(01): 50-66. |

| [12] |

陈艳华, 赵萍. 我国废旧纺织品的回收再利用现状研究[J]. 轻工科技, 2019, 35(01): 92-93, 117. |

| [13] |

梁建芳. 中国纺织服装再循环利用的比较分析[J]. 丝绸, 2011, 48(05): 58-63. |

| [14] |

郭燕. 青岛旧衣物回收利用企业"从竞争走向合作"战略联盟协同效应分析——山东省废旧纺织品综合利用战略联盟经验分享[J]. 再生资源与循环经济, 2019, 12(01): 23-26. |

| [15] |

《废旧纺织品回收利用规范》等五项团体标准审查会在京召开[J].再生资源与循环经济, 2019, 12(11): 46.

|

| [16] |

NUNES LJR, GODINA R, MATIAS JCO, et al. Economic and environmental benefits of using textile waste for the production of thermal energy[J]. Journal of Cleaner Production, 2018, 171: 1353-1360. DOI:10.1016/j.jclepro.2017.10.154 |

| [17] |

CAI H, LIU J, KUO J, et al. Thermal characteristics, kinetics, gas emissions and thermodynamic simulations of (co-)combustions of textile dyeing sludge and waste tea[J]. Journal of Cleaner Production, 2019, 239: 118113. DOI:10.1016/j.jclepro.2019.118113 |

| [18] |

张桂松, 张倩, 肖宏晓. 废旧纺织品回收再利用的探讨[J]. 中国纤检, 2013(07): 32-34. |

| [19] |

裘愉发. 废弃纺织品的综合利用[J]. 江苏纺织, 2007(06): 68-70. |

| [20] |

史晟, 戴晋明, 牛梅, 等. 废旧纺织品的再利用[J]. 纺织学报, 2011, 32(11): 147-152. |

| [21] |

许斐, 君华. 低碳账本生出绿色效益浙江富润集团步入可持续发展之路[J]. 纺织服装周刊, 2010(42): 38. |

| [22] |

严涛海. 废旧纺织品回收利用的再探讨——聚酯回收技术[J]. 成都纺织高等专科学校学报, 2016, 33(01): 181-185. |

| [23] |

沈巨磊, 于永玲, 吕丽华. 基于废弃混纺纤维循环利用的板材成型技术及其性能[J]. 纺织学报, 2010, 31(01): 28-31. |

| [24] |

ECHEVERRIA C A, HANDOKO W, PAHLEVANI F, et al. Cascading use of textile waste for the advancement of fibre reinforced composites for building applications[J]. Journal of Cleaner Production, 2019, 208: 1524-1536. DOI:10.1016/j.jclepro.2018.10.227 |

| [25] |

MUTHURAJ R, LACOSTE C, LACROIX P, et al. Sustainable thermal insulation biocomposites from rice husk, wheat husk, wood fibers and textile waste fibers:Elaboration and performances evaluation[J]. Industrial Crops and Products, 2019, 135: 238-245. DOI:10.1016/j.indcrop.2019.04.053 |

| [26] |

GOUNNI A, MABROUK MT, ELWAZNA M, et al. Thermal and economic evaluation of new insulation materials for building envelope based on textile waste[J]. Applied Thermal Engineering, 2019, 149: 475-483. DOI:10.1016/j.applthermaleng.2018.12.057 |

| [27] |

张美玲, 史晟, 侯文生, 等. 亚临界水条件下废旧涤棉混纺织物的分离[J]. 精细化工, 2018, 35(09): 1548-1554, 1561. |

| [28] |

罗伟, 孙艳云, 李书润, 等. 废旧纺织品再利用技术方法研究[J]. 化工管理, 2017(10): 14-18. |

| [29] |

LING C, SHI S, HOU W, et al. Separation of waste polyester/cotton blended fabrics by phosphotungstic acid and preparation of terephthalic acid[J]. Polymer Degradation and Stability, 2019, 161: 157-165. DOI:10.1016/j.polymdegradstab.2019.01.022 |

| [30] |

李丽, 杨中开, 唐世君, 等. 废旧涤棉混纺织物稀酸法分离工艺研究[J]. 合成纤维工业, 2014, 37(06): 6-10. |

| [31] |

张娜.染色涤/棉纺织品循环再生研究[D].上海: 东华大学, 2019.

|

| [32] |

路怡斐, 武志云, 汪少朋, 等. 乙二醇分离回收废弃涤棉混纺织物[J]. 聚酯工业, 2014, 27(04): 21-24. |

| [33] |

陈友伟, 陈昀. 生物酶水解棉纤维法分离废弃涤棉织物[J]. 北京服装学院学报(自然科学版), 2012, 32(02): 21-27. |

| [34] |

HU Y, DU C, LEU S-Y, et al. Valorisation of textile waste by fungal solid state fermentatio:An example of circular waste-based biorefinery[J]. Resources, Conservation and Recycling, 2018, 129: 27-35. DOI:10.1016/j.resconrec.2017.09.024 |

| [35] |

张博楠.亚临界水中有色涤/棉织物的水解碳化研究[D].太原: 太原理工大学, 2018.

|

| [36] |

郜娟.水热条件下涤纶水解产物对废旧棉纤维碳化的影响[D].太原: 太原理工大学, 2016.

|

| [37] |

JEIHANIPOUR A, KARIMI K, NIKLASSON C, et al. A novel process for ethanol or biogas production from cellulose in blended-fibers waste textiles[J]. Waste Management, 2010, 30(12): 2504-2509. DOI:10.1016/j.wasman.2010.06.026 |

| [38] |

YOUSEF S, TATARIANTS M, TICHONOVAS M, et al. A new strategy for using textile waste as a sustainable source of recovered cotton[J]. Resources, Conservation and Recycling, 2019, 145: 359-369. DOI:10.1016/j.resconrec.2019.02.031 |

| [39] |

HASLINGER S, HUMMELl M, ANGHELESCU-HAKALA A, et al. Upcycling of cotton polyester blended textile waste to new man-made cellulose fibers[J]. Waste Management, 2019, 97: 88-96. DOI:10.1016/j.wasman.2019.07.040 |

| [40] |

张晓程.离子液体应用于废旧纺织品回收的研究[D].北京: 北京化工大学, 2015.

|

| [41] |

吕芳兵.离子液体溶解分离废旧聚酰胺/棉织物及其再利用复合材料性能研究[D].无锡: 江南大学, 2016.

|

| [42] |

SUN X, LU C, ZHANG W, et al. Acetone-soluble cellulose acetate extracted from waste blended fabrics via ionic liquid catalyzed acetylation[J]. Carbohydrate Polymers, 2013, 98(1): 405-411. DOI:10.1016/j.carbpol.2013.05.089 |

2020, Vol. 34

2020, Vol. 34