| 等离子熔覆WC增强镍基合金涂层组织与性能研究 |

2. 山东省机械设计研究院, 济南 250031

2. Shandong Institute of Mechanical Design and Research, Jinan 250031, China

低碳钢是工业生产中应用最广泛的结构钢之一, 它因具有含碳量低, 高强韧性、易焊接、低成本等优点从而广泛应用于厂房房架、输电铁塔、汽车、工业锅炉、船只等领域。然而, 在服役过程中, 由于长期暴露在大气中使用, 工作环境复杂, 对其承受的运行载荷、冲击、耐磨性和耐腐蚀性的要求较高。

国礼杰等[1]对Fe基硼化物陶瓷等离子熔覆层的研究发现: 利用等离子热源将钛铁、硼铁熔覆到基体上可以获得陶瓷相TiB2、ZrB2增强Fe基熔覆层;张新杰等[2]对于等离子熔覆耐磨涂层的研究发现: 随着熔覆速度的降低, 涂层中强化相尺寸逐渐增大, 含量减小。

目前我国工业化进程不断发展, 采矿机机械领域和汽车零部件领域的工件在使用过程中会受到高温、高压、高强度的损坏。因此, 零部间的使用寿命期限成为了重要问题之一[3-5]。本文采用的方法送粉为同步送粉法, 采用Ni60+35%WC为涂层材料在低碳钢上制取涂层。寻求最佳工艺参数, 并分析各个工艺参数对涂层型性能的影响, 为接下来的生产应用提供技术和理论支持。

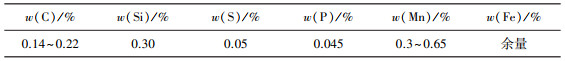

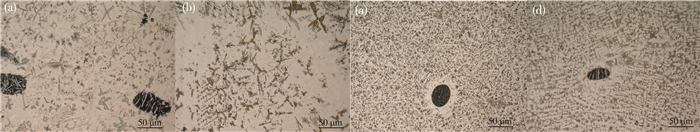

1 实验方法 1.1 实验材料选用Q235低碳钢作为等离子熔覆的基体, 厚度约为10 mm, 其显微组织如图 1所示, 化学成分如表 1所示。选用Ni60+35%WC粉末作为涂层材料, Ni60粉末成分如表 2所示。

|

| 图 1 Q235显微组织 |

| 表 1 Q235低碳钢化学组成成分 |

|

| 表 2 Ni60粉末化学组成成分 |

|

1.2 实验过程

实验开始前, 首先对工件进行烘干, 并对其表面进行机械打磨, 去除表面的氧化膜, 并用酒精擦洗干净。

经过参数优化, 确定A、B、C、D四组的电流为90 A、110 A、130 A和150 A, 焊接摆动参数为10 mm, 喷涂角度为90°, 采用两孔对称送分方式[6], 采用纯氩气进行保护, 流量为10 L/min。

1.3 显微组织及力学性能测试对经过等离子熔覆处理后的板材进行线切割, 取出金相试样, 打磨抛光后, 用4%的硝酸酒精溶液溶液进行腐蚀。因不同电流下获得的熔覆层耐蚀性不同[7], 各试样所采取的的腐蚀时间有所不同, 电流为90和110 A时, 腐蚀时间为1 min, 电流为130和150 A时, 腐蚀时间为15 s。采用三维显微镜(KEYENCX-5000)观察显微组织形貌;用显微硬度计(HXD 1000TMC)测试焊接接头硬度分析, 试验力为200 g, 加载时间为15 s; 用飞纳台式扫描电镜(Phenom ProX)对表面元素成分进行定性半定量的分析。

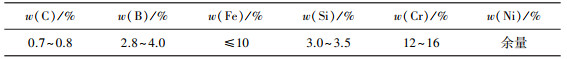

2 实验结果与分析 2.1 焊接接头宏观形貌不同电流下, 熔覆层表面的宏观形貌如图 2所示。可见, 电流较小时, 熔覆层表面鱼鳞状较为明显, 中间较高;随着电流增加, 熔覆层表面厚度差异逐渐减小, 这主要是由于温度升高有利于熔池流动所致[8]。

|

| 注: (a)90 A;(b)110 A;(c)130 A;(d)150 A。 图 2 焊接接头宏观形貌 |

2.2 焊接接头不同区域分析微观组织 2.2.1 涂层底部微观组织分析

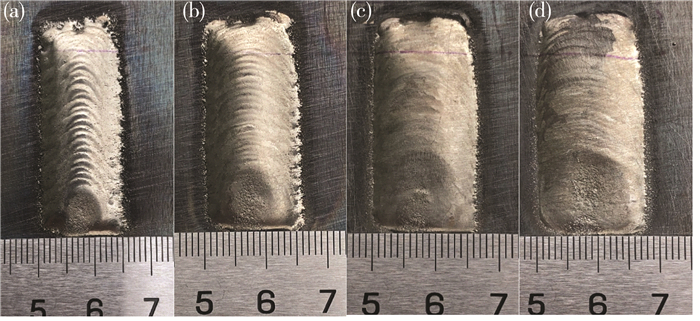

如图 3中为不同电流下熔覆层底部显微观组织, 因各式样采用的腐蚀时间不同, 基体腐蚀程度略有不同, 图中黑色部分为WC[9]。可见随着电流增加, WC含量逐渐减少;且电流为130 A和150 A时, WC颗粒边缘逐渐光滑。这说明, 随着电流增加, WC颗粒发生了部分溶解。

|

| 注: (a)90 A;(b)110 A;(c)130 A;(d)150A。 图 3 熔覆层底部显微组织 |

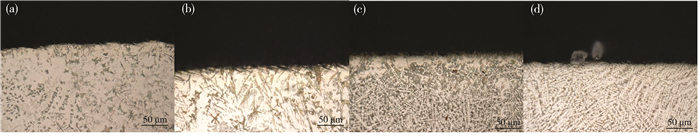

2.2.2 熔覆层中部显微组织分析

图 4为不同电流下熔覆层中部显微组织。可见, 熔覆层中大块的WC颗粒很少。在电流较小时(90和110 A), 可观察到较多微米级的WC颗粒[10], 且分布较均匀。而在电流为130和150 A时, 可见明显的树枝状晶, 部分细小的WC分布在晶界上;晶粒细小, 但电流为150 A时晶粒明显比130 A时粗大。

|

| 注: (a)90 A;(b)110 A;(c)130 A;(d)150 A。 图 4 熔覆层中部显微组织 |

2.2.3 熔覆层顶部显微组织分析

如图 5中为熔覆涂层顶部微观组织形貌。可见, 电流为90和110 A时, 可见到部分细小不规则状的WC颗粒;电流为90 A时, WC主要呈粒装, 电流为110 A时, WC主要呈片状和针状。而电流为130和150 A时, 组织主要呈树枝状晶, 细小的WC颗粒主要分布在晶界上, 且晶粒尺寸明显比中部细。

|

| 注: (a)90 A;(b)110 A;(c)130 A;(d)150 A。 图 5 熔覆层顶部部显微组织 |

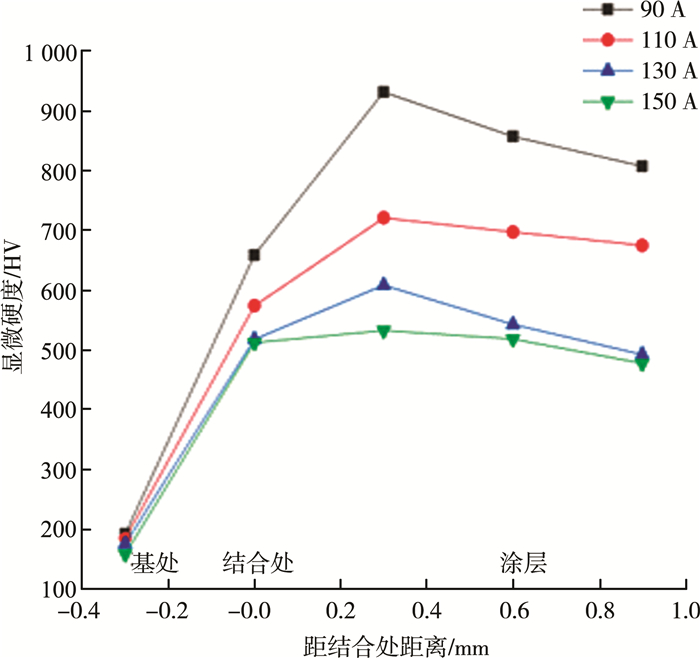

2.4 焊接接头显微硬度分布

对四种焊接电流(90、110、130、150 A)所获得的熔覆层显微硬度结果如图 6所示。

|

| 图 6 涂层的显微硬度值 |

可见, 随着电流增加, 熔覆层显微硬度逐渐降低, 熔覆层平均硬度从90 A时的923 HV下降到150 A时的500 HV。此外, 在四个电流下所获得的熔覆层硬度, 均是底部硬度较高, 随着距离界面距离得增加, 硬度逐渐降低。

2.5 讨论随着电流增加, 熔覆过程中, 熔池过热倾向增加。WC作为一种陶瓷增强相, 在高温下可以溶于基体, 导致WC颗粒逐渐减少;同时, 熔池过热导致温度梯度减小, 晶粒粗化。这些元素均导致了熔覆层硬度的逐步降低。在熔覆过程中, 熔池底部散热较快, 为典型的三维散热。而随着离母材距离的增加, 熔池散热速率降低, 这导致了在熔池中存在着一定的温度梯度。底部温度较低, 导致WC溶解较少, 而顶部温度较高, WC几乎全部溶解, 或呈细小的颗粒分布在基体组织晶界上。

3 结论本文Ni60+35%WC粉末, 采用等离子焊机作为热源, 在Q235基体表面制备了熔覆层, 电流分别采用了90、110、130和150 A, 得到如下结论:

(1) 所制备的熔覆层成型良好, 显微硬度为基体的4~6倍, 性能优异。

(2) 熔覆层底部分布着大量尺寸较大的WC颗粒, 硬度较高;而随着离熔合线距离的增加, WC颗粒逐渐减少, 硬度也逐渐降低。

(3) 随着电流的增加, 熔覆层组织逐渐粗化。WC溶解量增加, 硬度降低。

| [1] |

张新杰. 等离子熔覆耐磨减摩Ni基复合涂层研究[D]. 济南, 山东科技大学, 2018.

|

| [2] |

魏鑫. 45钢表面感应熔覆Ni60涂层及WC-Ni60复合涂层的研究[D]. 大连, 大连理工大学.

|

| [3] |

KAO Y F, CHEN S K, CHEN T J, et al. Electrical, magnetic, and hall properties of AlCoCrFeNi high-entropy alloys[J]. Joumal of Alloys and Compounds, 2011, 509(5): 1607-1614. DOI:10.1016/j.jallcom.2010.10.210 |

| [4] |

TARIQ N H, NAEERN M, HASAN B A, et al. Effect of W and Zr on structural, thermal and magnetic properties of AlCoCrCuFeNi high entropy alloy[J]. Journal of Alloys and Compounds, 2013, 556: 79-85. DOI:10.1016/j.jallcom.2012.12.095 |

| [5] |

RANGANATHAN G, POKROVSKAYA I, RANGANATHAN S, et al. Role of A kinase anchorproteins in the tissue-specific regulation of lipoprotein lipase[J]. Molecular Endocrinology, 2005, 19(10): 2527-2534. |

| [6] |

王贵明. 等离子熔覆WC增强铁基涂层组织及性能研究[D]. 济南: 山东科技大学, 2018.

|

| [7] |

肖强. 等离子熔覆镍基涂层表界面特征及其热机械性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2015.

|

| [8] |

郝金龙, 张梦月, 李金国. 等离子熔覆多元镍基涂层-基体的力学性能研究[J]. 表面技术, 2017, 46(8): 55-60. |

| [9] |

田治泰. 镍基碳化钨氮化铬复合涂层组织与性能研究[D]. 兰州: 兰州理工大学, 2018.

|

| [10] |

李震. 激光熔覆镍基碳化钨涂层组织与性能研究[D]. 天津: 天津工业大学, 2015.

|

2022, Vol. 36

2022, Vol. 36