| Al2O3-TiN陶瓷刀具切削加工调质Cr12钢的试验研究 |

Cr12合金钢是广泛用于模具行业的冷作模具钢, 具有高淬透性、高耐磨性和热处理变形小等特点, 在300~400 ℃时仍可保持良好的硬度和耐磨性, 属于难加工材料。随着我国模具工业的迅速发展, 模具钢的使用量越来越多[1-2], 为了更高效的加工模具钢, 研究者提出了采用陶瓷刀具对模具钢加工。

Al2O3陶瓷具有硬度高、热膨胀系数小、耐磨性好及其生产成本低等优点, 是极具应用前景的刀具材料之一[3]。但由于单相陶瓷材料(如Al2O3陶瓷)脆性大, 韧性和强度较低, 制约了陶瓷材料的应用, 尤其是韧性差是降低陶瓷刀具寿命的最主要因素[4-5]。因此由单相高纯度陶瓷向复合陶瓷的发展是21世纪陶瓷材料研究的主要趋势。TiN具有高硬度(2 100 HV)、高熔点(2 950 ℃)以及良好的化学稳定性, 研究表明在Al2O3基体中加入TiN颗粒能够提高其强度、韧性和耐磨性。TiN对材料基体的强化作用来自以下几点:1) TiN膨胀系数与Al2O3基体膨胀系数的不同造成TiN颗粒与Al2O3基体之间的热膨胀失配, 使材料内部产生残余应力增韧效果; 2) 高熔点和高硬度的TiN均匀分散在基体中, 可以对基体的裂纹产生钉扎作用, TiN颗粒的添加可使Al2O3基体强度提高70%, 韧性增加30%~70%[6];3) 由于TiN本身具有减摩作用, TiN的添加能够增加材料的减摩性能, 降低摩擦系数。

虽然目前对Al2O3-TiN陶瓷材料的研究证明其力学性能较好, 但将Al2O3-TiN陶瓷材料制成刀具并进行切削试验的研究很少。我们用热压工艺制备了Al2O3-TiN复合陶瓷材料并制成刀具对Cr12合金钢进行了切削试验, 观察切削参数之间的关系。

1 试验方法试验采用的刀具为自制的Al2O3-TiN陶瓷刀具, 刀具的几何参数如下:前角γ0=-5, 后角α0=5°, 刃前角λs=-5°, 主偏角Kr=45°, 倒棱宽×倒棱角br0×r01=0.2×(-20°), 刀尖圆弧半径rε=0.2 mm。工件材料为长度L=300 mm, 直径D=100 mm的调质Cr12合金钢棒料(调质前硬度为HRC 25.6, 调质后硬度为HRC 19)。机床为大连机床厂生产的CA6140, 切削条件为干切削, 试验方法为单一因素法。切削过程中采用Kistler三向动态切削力采集设备。每切削一段距离后用光学显微镜观测刀具后刀面磨损量VB, 以平均磨损量达到0.3 mm作为刀具磨钝的标准。刀具达到磨钝标准后用超景深显微镜观察Al2O3-TiN刀具磨损形貌。用SEM扫描电镜对Al2O3-TiN陶瓷刀具磨损前刀面进行微观结构分析。

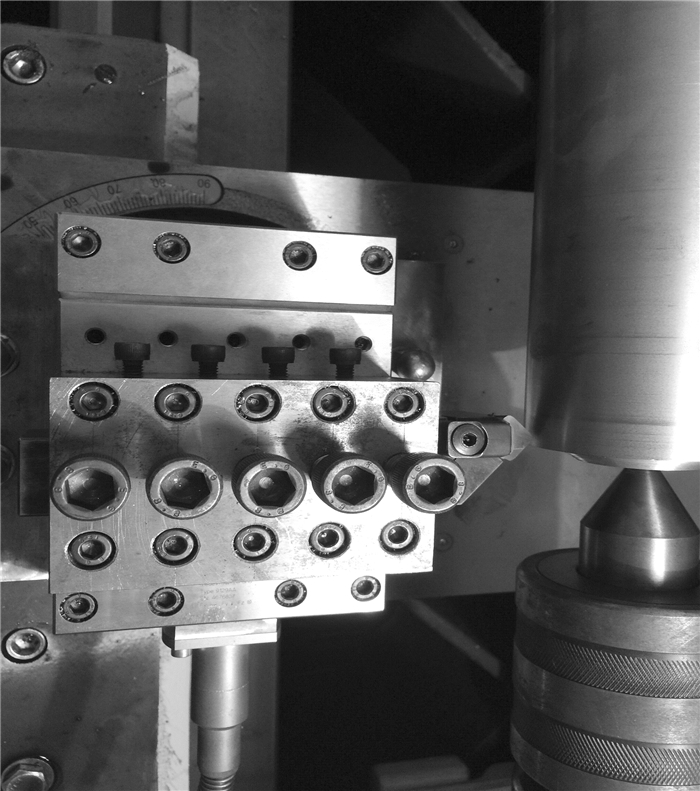

试验设备如图 1所示。

|

| 图 1 实验设备图 |

2 结果与分析 2.1 切削用量对刀具后刀面磨损量的影响 2.1.1 切削速度对刀具磨损的影响

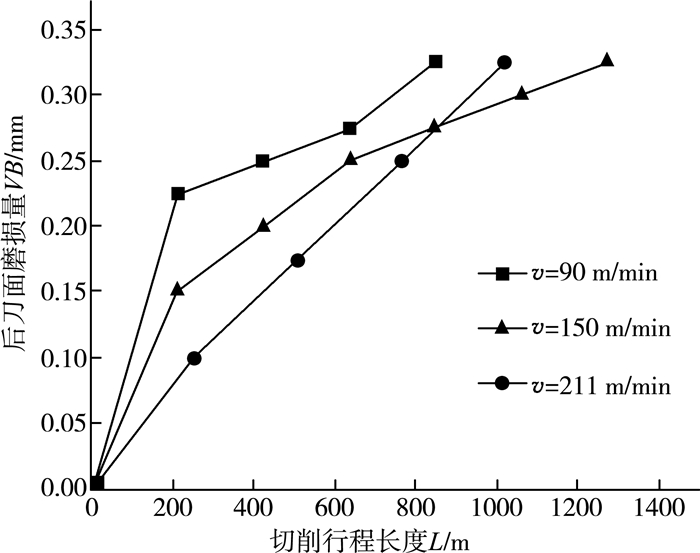

图 2是切深ap为0.2 mm, 进给量f为0.102 mm/r,切削速度v分别为90 m/min、150 m/min、211 m/min时切削行程与刀具后刀面磨损的关系曲线。由图可见, 在切削速度v为90 m/min时, 刀具的磨损速度较快, 因为切削速度v较低时, 刀具承受的切削力F较大, 刀具易被磨损。当切削速度v为150 m/min时, 刀具的磨损曲线较规则。干切削初期阶段, 切削速度v为211 m/min时, 刀具的磨损量VB比切削速度v为150 m/min时小, 但刀具磨损曲线的斜率较大, 刀具总的切削行程L小于v为150 m/min时刀具的切削行程。因为随着v的提高, 切削区域产生的切削热增加, 降低了刀具材料的强度, 加快了刀具磨损。

|

| 图 2 切削行程L与后刀面磨损VB的关系曲线 |

2.1.2 切削深度对刀具磨损的影响

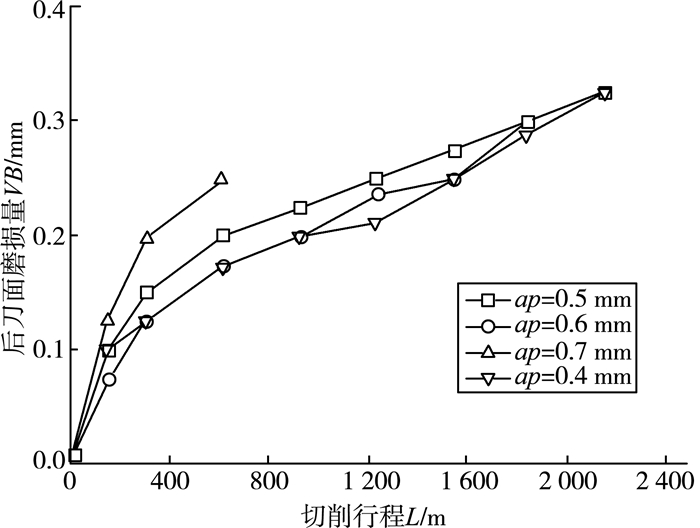

图 3为切削速度v在150~170 m/min, 进给量f为0.102 mm/r, 切削深度ap分别为0.4 mm、0.5 mm、0.6 mm、0.7 mm时刀具磨损与切削行程的关系曲线, 由图可见, 当ap小于0.4 mm时, 刀具的磨损状况相似, 当切削深度ap为0.5 mm时, 刀具的磨损变化较平稳。当切削深度ap为0.7 mm时, 刀具磨损严重, 因为随着切削深度ap的增加工件加工量增大, 切削变形增大, 切削力F随之增加。切削力F的增加使切削区域产生大量切削热, 大的切削力和高温加快了刀具磨损。

|

| 图 3 切削行程L与后刀面磨损VB的关系曲线 |

2.1.3 进给量对刀具磨损的影响

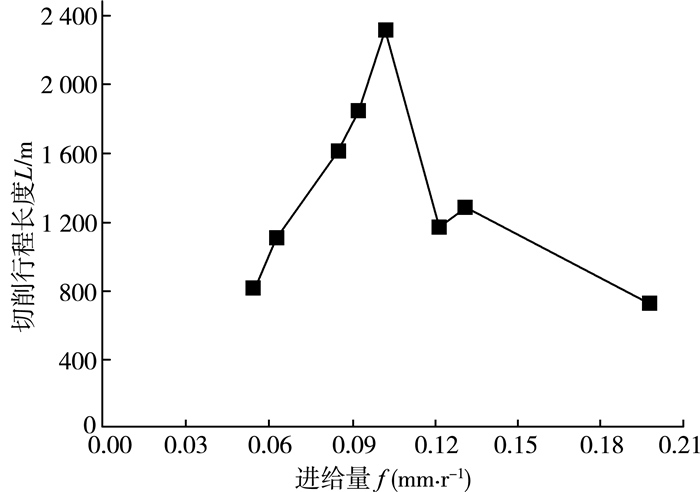

图 4为切削速度v为150~200 m/min, 切削深度ap为0.5 mm时进给量f和刀具切削行程L之间的关系, 由图可见, 切削行程L随进给量f的增加先增加后减小, 进给量f在0.1 mm/r附近时, 切削行程L最长, 刀具的寿命最长, 因为在进给量f较小或较大时, 刀具承受的切削力F都较大, 而进给量f在0.1 mm/r左右时, 切削力F有一个最低点, 此时刀具承受的载荷变小, 磨损随之减小, 刀具的寿命延长。

|

| v=150~200 m/min; ap=0.5 mm 图 4 图 4切削行程长度L与进给量f之间的关系曲线 |

由上述试验结果可知, 随切削速度v、进给量f和切削深度ap的增加,刀具磨损率有相应的变化, 但不同切削参数对刀具磨损的影响程度也不相同, 切削速度v影响最大, 进给量f次之, 切削深度ap对刀具磨损影响最小。就磨损量来说, 切削速度v=150 m/min, 切削深度ap=0.5 mm, 进给量f=0.102 mm/r时,刀具的磨损较小。

2.2 切削用量对切削力的影响切削力是描述切削过程、评估刀具切削性能的重要参数, 切削力与刀具的磨损、使用寿命以及零件的加工质量密切相关。在机床、刀柄、刀具确定的情况下, 影响切削力的因素只有刀具的切削参数。研究表明通过选择合适的切削用量, 可以减小切削力, 降低能量消耗和切削变形, 改善刀具的切削性能[7]。

2.2.1 切削力的测量方法切削力测量:由Kistler 9129AA测力仪、Kistler 5407A控制单元(内置电荷放大器)、自制刀架和计算机组成切削力数据采集系统。

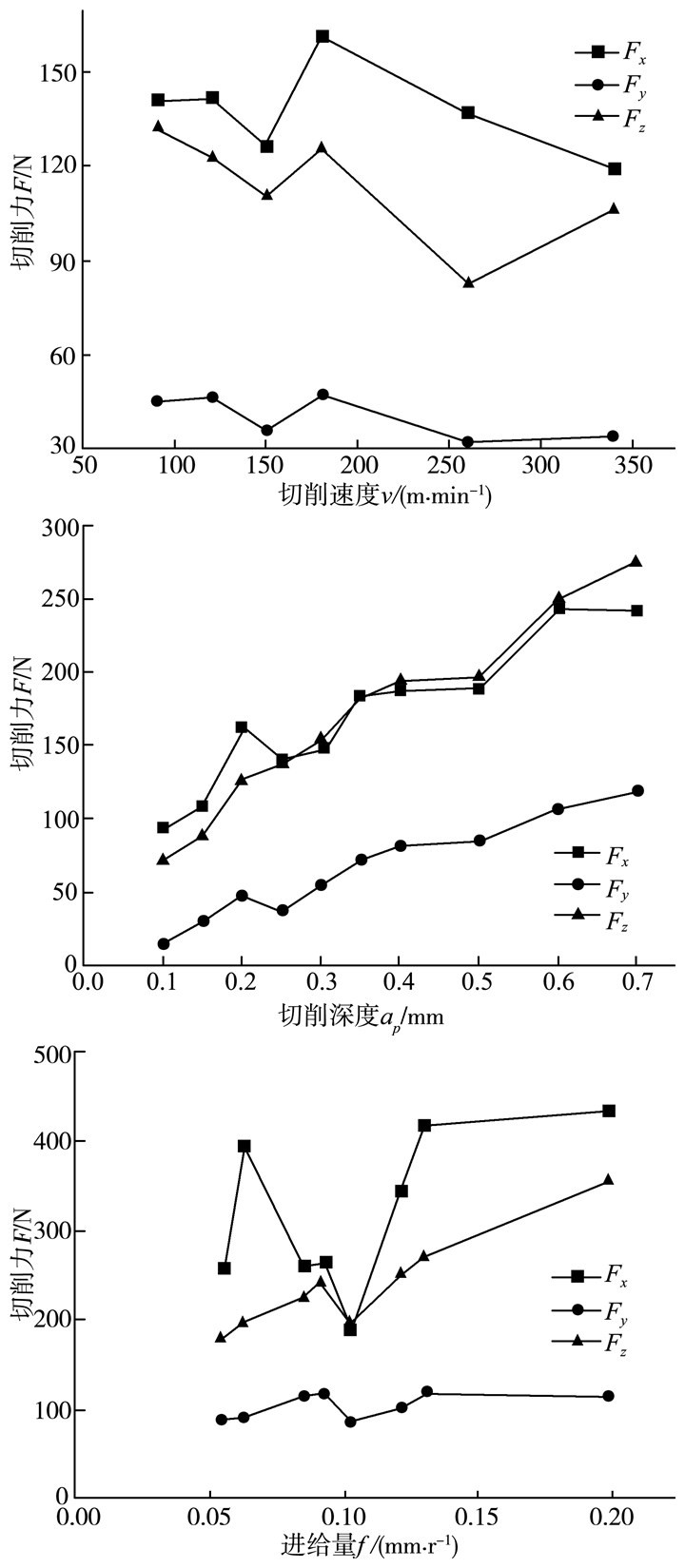

2.2.2 切削力的试验数据及结果分析从图 5(a)中可以看出:随着切削速度的增大, 三种切削力呈减小趋势。主要原因是切削速度增大, 使得切削温度升高, 造成摩擦因数μ下降, 从而使变形系数ξ减小。此外, 切削力的变化也受积屑瘤的影响。随着切削速度v的增大, 积屑瘤逐渐增大, 刀具的实际前角增大, 故切削力逐渐减小。这与王丽萍、王晓光[8]的试验研究结果相似。

|

| ap=0.2 mm; f=0.102 mm/r (a)切削力F与切削速度v之间的关系曲线v=150~200 m/min; f=0.102 mm/r (b)切削力F与切削深度ap之间的关系曲线v=150~200 m/min; ap=0.5 mm (c)切削力F与进给量f之间的关系曲线 图 5 切削参数对陶瓷刀具切削力的影响 |

图 5(b)三个方向的切削力曲线斜率均很大且呈上升趋势, 说明切削力随切削深度ap的增大而增大, 并且是单调增大的, 从曲线的斜率可以看出增加的幅度较大。这是因为随着切削深度ap的增大, 切削面积就会增大, 工件表层金属的弹性和塑性变形均增加, 由此所产生的变形力相应加大, 刀具与切屑、工件表面的接触面积增加, 使得刀具和工件之间摩擦阻力增大, 这两方面的原因都会引起切削力的增大。

通过对图 5(c)中进给量f与切削力F的关系曲线分析, 可以得出, 随着进给量f的增加, 切削力F基本变化不大, 但在进给量f=0.102 mm/r时有最小值, 因为进给量f增加时会伴随切削功率、切削力F的增大, 同时摩擦系数和变形系数减小, 两方面的协同作用使得切削力F的变化并不明显。而当进给量f增加到0.102 mm/r时, 变形系数和摩擦系数减小的幅度大一些, 造成切削力F在进给量f=0.102 mm/r处达到最小。

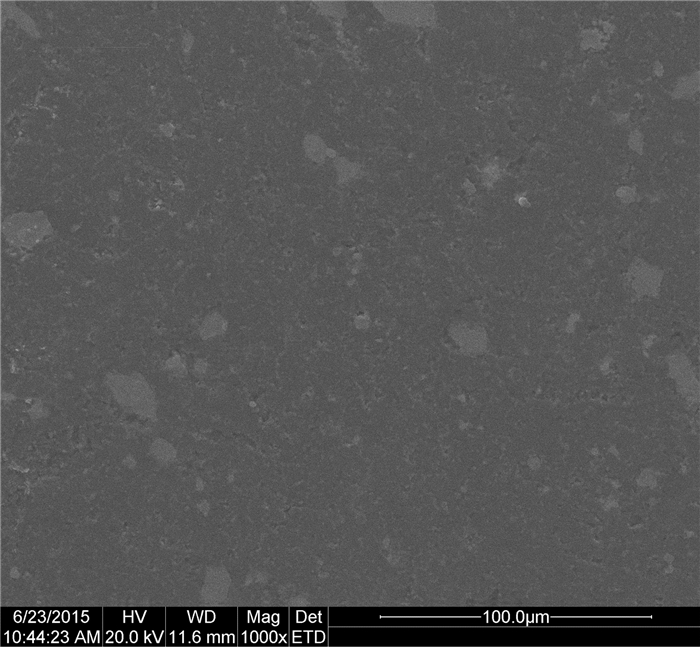

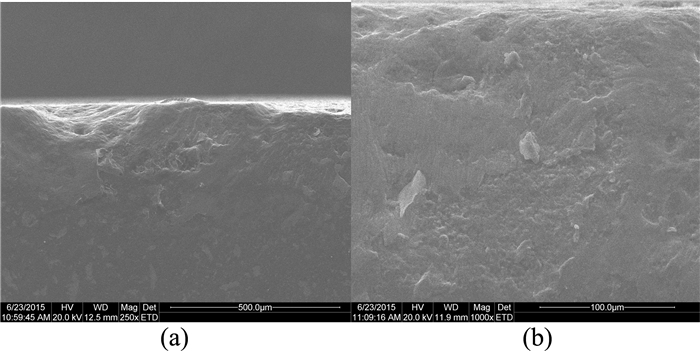

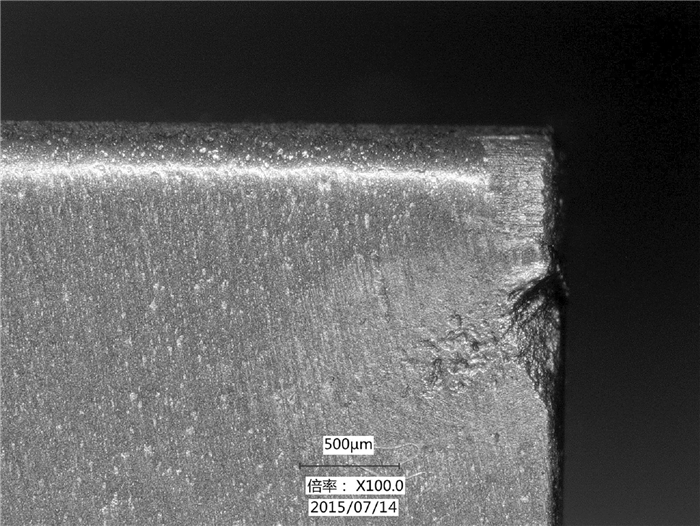

2.3 刀具磨损特征及机理SENTHIL A等[9]在对TTA、ZTA陶瓷刀具切削加工淬硬钢的研究中对刀具的磨损机制做了较细致的研究, 得出硬质点磨损、粘结磨损和扩散磨损是主要的磨损机制。图 6为Al2O3-TiN陶瓷刀具未磨损表面的SEM扫描电镜照片, 图 7为Al2O3-TiN陶瓷刀具干切削Cr12前刀面磨损的SEM扫描电镜照片。图 7(a)与图 6对比, 刀具前刀面发生了较严重的月牙洼磨损, 因为刀具进行切削时切屑从刀具前刀面流过, 切屑与刀具前刀面之间接触磨损。将图片放大1 000倍(图 7(b)), 可以看到前刀面发生了轻微的剥落。

|

| 图 6 未磨损的Al2O3-TiN陶瓷刀具表面形貌图 |

|

| 图 7 Al2O3-TiN陶瓷刀具前刀面磨损形貌图 |

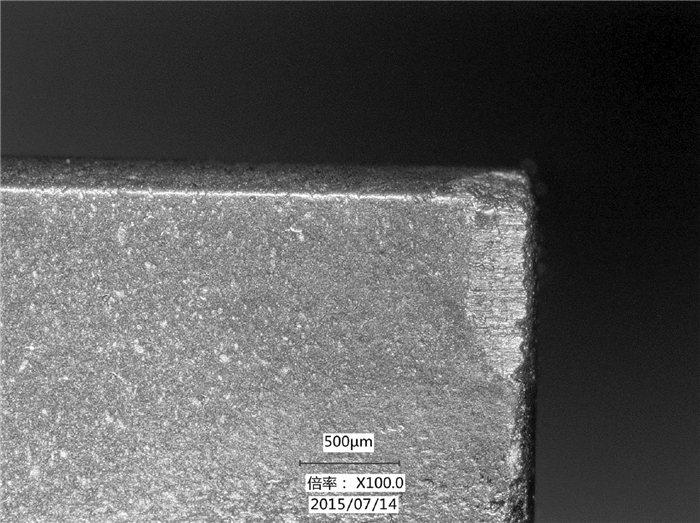

由图 8可知,当v=150 m/min、f=0.102 mm/r、ap=0.5 mm时, Al2O3-TiN陶瓷刀具后刀面磨损比较均匀, 属于正常磨损。所以Al2O3-TiN陶瓷刀具切削Cr12时切削用量为v=150 m/min、f=0.102 mm/r、ap=0.5 mm时较优。由刀具的磨损形貌图可见磨损区域出现了一道道的划痕, 属于典型的磨粒磨损。磨粒磨损是切削过程中工件材料中的硬质点存在于刀具与工件材料的接触面之间造成的,是陶瓷刀具最常见的磨损形式。

|

| 图 8 Al2O3-TiN陶瓷刀具后刀面磨损 |

KUMA A S等[10]通过对Al2O3基陶瓷刀具切削马氏体不锈钢的磨损机理研究, 发现低速时决定刀具寿命的是后刀面的磨粒磨损。由图 9可见, Al2O3-TiN陶瓷刀具后刀面除了存在陶瓷刀具常见的磨粒磨损外, 还出现了沟槽磨损和积屑瘤。切屑毛边、切削毛刺和黏结都对刀具沟槽磨损的形成有重要的影响。工件表面形成的毛刺对后刀面的刮擦,切屑毛边对切削刃以及前刀面形成的冲击, 这两方面的作用在刀具的微小区域内产生连续的应力和温度冲击, 使刀具发生微破损, 形成沟槽磨损。积屑瘤的形成是由于切屑毛边和切削毛刺与沟槽磨损间高频摩擦,导致工件材料扩散到刀具的沟槽中,产生了工件材料的黏结[11]所造成的。

|

| 图 9 Al2O3-TiN陶瓷刀具后刀面磨损 |

3 结论

Al2O3-TiN陶瓷刀具干切削Cr12合金钢, 切削力随切削速度的增加呈现减小的趋势, 随切削深度的增加呈加大趋势, 且增加幅度较大, 但随进给量增加的变化趋势不明显。切削深度对切削力的影响最大, 切削速度、进给量次之。刀具后刀面的磨损量随着切削速度的增加先减小后增加, 在v=150 m/min时达到最小; 随着进给量的增加, 刀具后刀面磨损量先减小后增大; 随着切削深度的增加, 刀具后刀面磨损减小。切削速度对刀具磨损的影响最大。当v=150 m/min、f=0.102 mm/r、ap=0.5 mm时切削力与后刀面的磨损量都最小, 因此, v=150 m/min、f=0.102 mm/r、ap=0.5 mm为较优的切削用量。

| [1] |

潘金芝, 任瑞铭, 戚正风. 国内外模具钢发展现状[J]. 金属热处理, 2008, 33(8): 10-15. |

| [2] |

陈再枝, 马党参. 国内外模具钢产品的进展[J]. 特殊钢, 2006, 27(5): 37-39. |

| [3] |

BAJAW S, RARNFORTH W M, LEE W E. Sliding wear behavior of SiC-Al2O3 nanocomposites[J]. Wear, 2005, 259(7-8): 553-561. |

| [4] |

Li L, HE N, WANG M. High speed cutting of Inconel 718 with coated carbide and ceramic inserts[J]. Journal of Materials Processing Technology, 2002(129): 127-130. |

| [5] |

DUDZINSKI D, DEVILLEZ A, MOUFIKI M, et al. A review of developments towards dry and high speed machining of Inconel 718 alloy[J]. International Journal of Machine Tools & Manufacture, 2004, 44(4): 439-456. |

| [6] |

罗芳. Al2O3-TiN基复合陶瓷材料的制备及性能[D]. 哈尔滨: 哈尔滨工业大学, 2011.

|

| [7] |

潘永智, 艾兴. 基于切削力预测模型的刀具几何参数和切削参数优化[J]. 中国机械工程, 2008, 19(5): 428-431. |

| [8] |

王丽萍, 王晓光. 硬态干式车削渗碳淬硬钢切削力试验研究[J]. 机床与液压, 2013, 41(7): 89-90. |

| [9] |

SENTHIL A, DUIAR A R. Machinability of hardened steel using alumina based ceramic cutting tools[J]. International Journal of Refrac tory Metals & Hard Materials, 2003(21): 109-117. |

| [10] |

KUMA A S, DURAI A R. Wear behaviour of alumina based ceramic cutting tools on machining steels[J]. Tribology International, 2006(39): 191-197. |

| [11] |

肖茂华, 何宁. 陶瓷刀具高速切削镍基高温合金沟槽磨损试验研究[J]. 中国机械工程, 2008, 19(10): 1188-1192. |

2015, Vol. 29

2015, Vol. 29