| 啤酒两器糖化控制系统设计 |

2. 济南市工程咨询院,济南 250022

2. Jinan Engineering Consulting Institute, Jinan 250022, China

啤酒生产过程中糖化工艺至关重要, 控制是否得当决定啤酒品质的好坏。传统中小规模糖化生产线所需设备较多, 占地面积较大, 控制及调节泵体数量繁多, 在自动化程度较低的情况下很容易出现操作错误, 造成不必要的原料损失和能源浪费。另外, 糖化过程的温升控制非常重要, 传统控制方法难以满足工艺要求。因此, 实现糖化过程的简约化, 自动化, 能够减轻操作人员的劳动强度, 节约能源, 提高生产管理水平, 使企业的经济效益和社会效益都得到大幅度提高[1]。

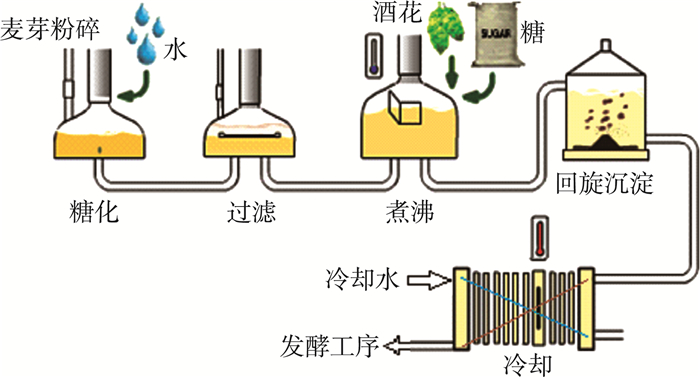

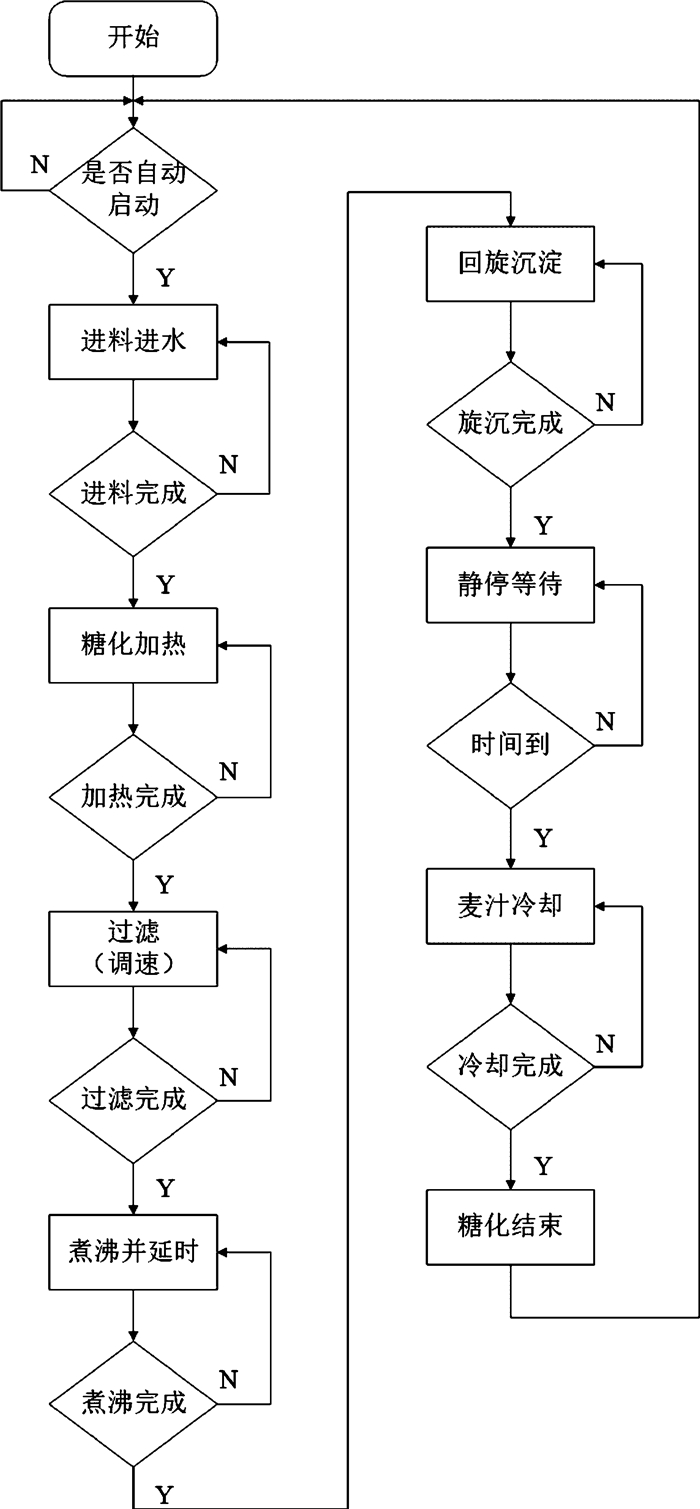

1 啤酒糖化工艺简介及改进 1.1 工艺简介定量麦芽经过粉碎之后, 与适量温水混合送入糖化锅, 按设定温度曲线进行煮醪反应;煮醪完成后送入过滤槽去糟过滤;过滤后的麦汁送入煮沸锅中煮沸蒸发, 并添加适量酒花与糖, 在规定的时间和煮沸强度下, 使麦汁浓度达到要求;然后送入回旋沉淀槽沉淀杂质, 再泵入板式换热器冷却至规定温度, 最后送入发酵罐, 啤酒糖化工序结束[2]。啤酒糖化工艺流程图如图 1所示。

|

| 图 1 啤酒糖化工艺流程图 |

1.2 设备改进

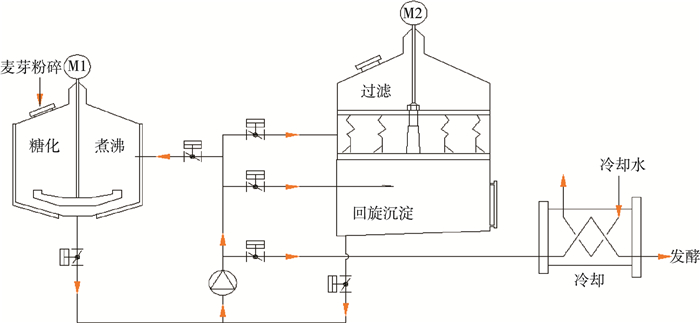

传统中小规模糖化设备一般由糖化锅、煮沸锅、过滤槽、回旋沉淀槽组成, 各容器间通过多台泵体输送物料, 因此设备较多, 体积庞大, 成本较高。本系统通过以下三个方面进行设备改进:

1) 利用糖化锅进行麦汁煮沸, 提高糖化锅的利用率;

2) 将过滤槽、回旋沉淀槽合二为一, 简化工艺流程;

3) 改进管道及电磁阀布局, 有效连接各糖化设备。

改进后的系统能够使用一个泵体、两个容器完成糖化生产过程, 其工艺流程图如图 2所示。

|

| 图 2 改进后糖化工艺流程图 |

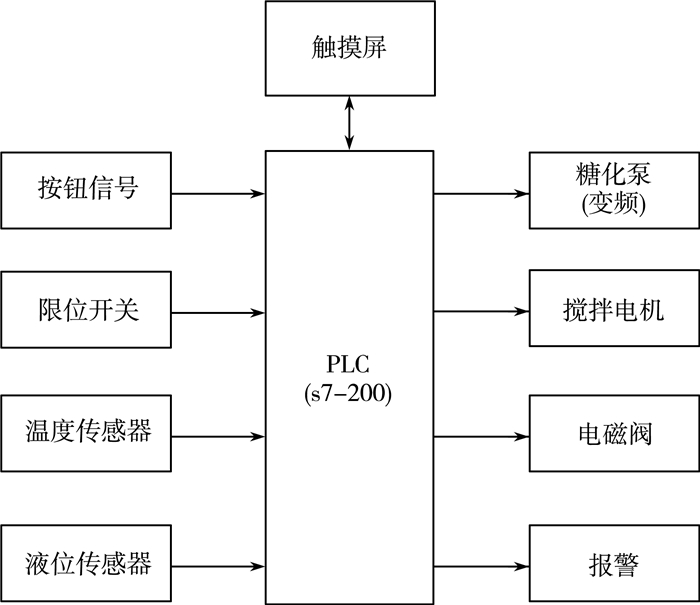

2 自动控制系统设计方案

传统中小型啤酒糖化生产过程大多采用手动或继电器控制系统, 效率低、精度差, 生产过程控制不够稳定, 严重影响啤酒的质量[3]。同时改进后的啤酒生产过程管路及电磁阀相对复杂, 控制要求高, 因此本系统采用两层控制模式, 上位机选用昆仑通态触摸屏TPC1162-Hi进行信息显示、参数设置、生产操作和数据管理等。下位机选用西门子公司S7-200系列PLC作为控制器[4], 采集现场限位开关、温度、液位等各种信号, 根据预先设定好的程序控制泵体、搅拌电机、电磁阀、报警灯等各种执行机构。通过管道改进, 本系统由一台糖化泵代替传统工艺生产中多台泵体完成物料的输送工作。由于在糖化锅至过滤槽、煮沸锅(即糖化锅)至板式换热器两个物料输送环节需要泵体速度调节, 所以本系统糖化泵采用变频器驱动方式。变频器选用西门子V20系列, 由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、检测单元微处理单元等组成[5]。PLC可通过模拟量输出模块(电压或电流信号)控制变频器输出频率, 从而控制电机转速, 同时变频器将实际输出频率反馈至PLC模拟量输入模块。

为方便现场调试及应急情况处理, 控制系统设置手自动转换开关和本地控制按钮。正常工作时采用自动控制模式, 一旦现场出现故障或发生特殊情况, 可以随时将控制模式切换至手动模式, 通过控制按钮完成手动控制。两器糖化自动控制系统结构框图如图 3所示。

|

| 图 3 两器糖化自动控制系统结构框图 |

3 自动控制系统硬件设计

根据控制对象的具体情况, 本系统包括自动启停按钮、急停按钮、各执行机构手动控制按钮、各电磁阀开位信号、电机运行信号、变频器故障信号等26个数字量输入点;各电磁阀驱动、搅拌电机及糖化泵驱动、报警指示等23个数字量输出点;糖化锅温度与液位、板式换热器出口温度、热水罐温度、冷水罐温度、变频器反馈等6个模拟量输入点;变频器给定、蒸汽调节阀给定2个模拟量输出点。依据行业规范标准, 计算控制系统I/O点数时, 需要在实际使用点数的基础上适当增加10%~20%扩展余量, 作为输入输出点数配置数据。因此本系统I/O点数硬件配置数量如表 1所示。

| 表 1 I/O点数表 |

|

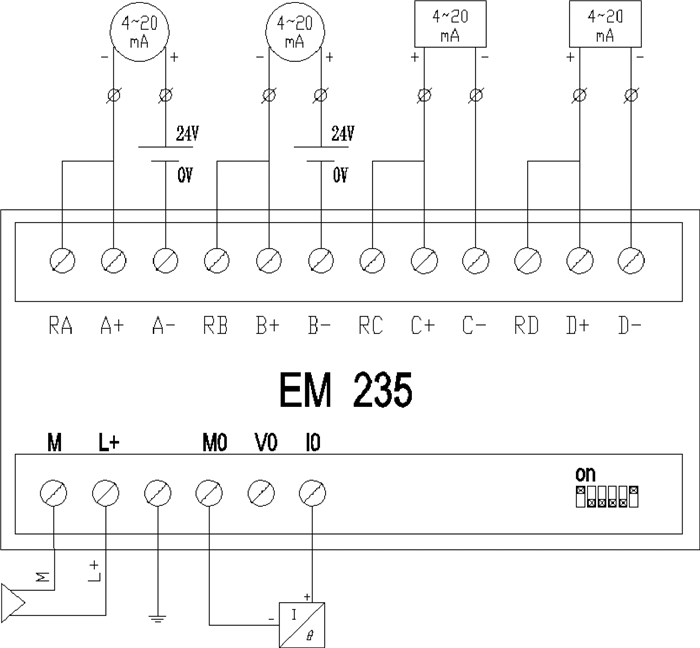

根据I/O点数配置, 系统选用西门子S7-200 CPU-224作为中央处理单元, 选用一块EM223-16、两块EM225进行输入输出通道扩展。

CPU外部端子接线图如图 4所示, 扩展模块EM235外部接线图如图 5所示。

|

| 图 4 CPU外部端子接线图 |

|

| 图 5 扩展模块EM235外部接线图 |

4 自动控制系统软件编程

系统软件程序设计采用分块化结构, 按照生产过程的工艺、任务和功能分为系统初始化程序、量程转换程序、手动控制程序、自动控制程序等。其中初始化程序用于复位程序使用到的中间变量和标志位, 设置某些参数为默认值等。量程转换程序用于将模拟量输入模块采集到的数字量(量化量)转换成现场实际工程量, 如温度、液位、变频器频率反馈比等。手动控制程序根据触摸屏的输出命令或操作按钮的开关状态控制单个电磁阀或电机的状态。自动控制程序根据控制流程图, 自动完成所有工作, 期间不需要人为干预。自动控制程序流程图如图 6所示。

|

| 图 6 自动控制程序流程图 |

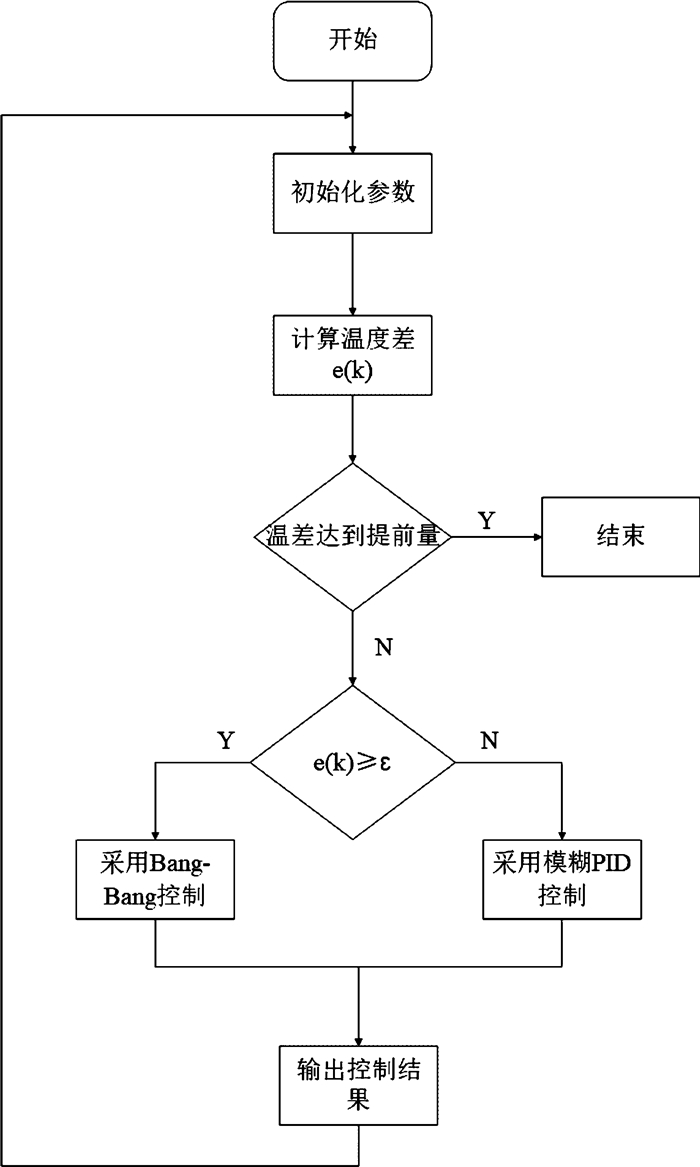

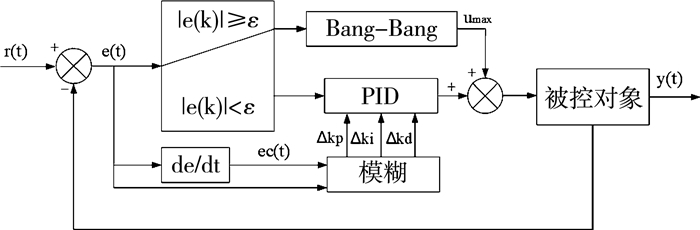

在自动控制程序中, 糖化加热环节极为重要, 通常采用控制蒸汽调节阀开度调节糖化锅内温度, 使其跟随预先设定的升温工艺曲线。为提高控制效果, 采用Bang-Bang+模糊PID的控制算法。其程序流程图如图 7所示。

|

| 图 7 Bang-Bang+模糊PID控制流程图 |

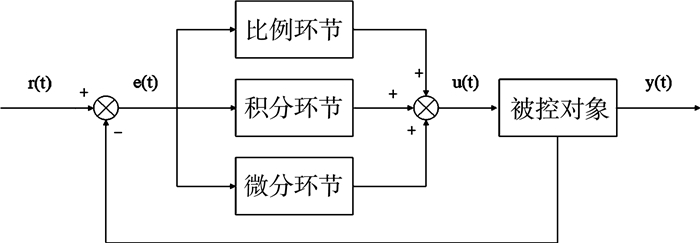

4.1 系统常用的控制算法 4.1.1 PID控制

常规的PID控制原理如图 8所示。

|

| 图 8 PID控制系统原理图 |

PID控制器包括比例、积分、微分三个环节, 输入信号经过三个环节后作用于被控对象, 经过反复比较输出结果与设定值的偏差并修正构成了一个闭环系统[6]。根据输入的偏差值, 按比例、积分、微分的函数关系, 进行运算, 可得输出值U(t)。如式(1)所示:

| $ u(t) = {k_p}\left( {e(t) + \frac{1}{{{T_i}}}\int e (t)dt + {T_d}\frac{{de(t)}}{{dt}}} \right) $ | (1) |

其中, Kp为比例系数, Kp的大小决定控制系统响应速度的快慢, 同时也存在着一定的稳态误差。Kp越大, 系统响应速度越快, 但系统的稳态误差变大了, 反之, Kp越小, 系统响应速度越慢, 系统的误差变小了, 同时也缩短了系统的调节时间。Ti为积分时间常数, Ti的取值决定着系统稳态误差的大小。Ti取较大值时, 系统的稳态误差较大, 积分作用较弱;Ti取较小值时, 系统的稳态误差较小, 积分作用较强。系统的稳定性不好。Td表示微分环节, 微分环节具有提前预知系统变的作用。

PID控制结构简单, 响应速度快, 且系统稳定性较好, 在实际的工业控制中得到了广泛的应用, 但也存在着系统的鲁棒性较差, 自适应力不足等缺点。

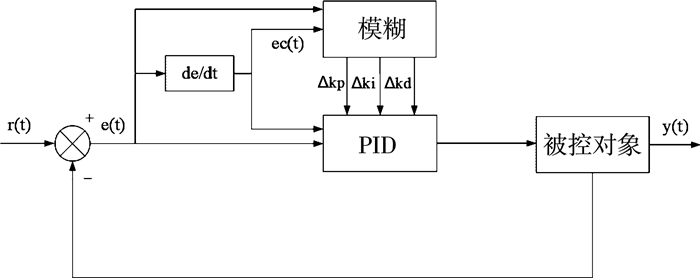

4.1.2 模糊PID控制模糊控制与常规的PID控制相比, 具有响应时间短、超调量小、鲁棒性强, 适应性强等优势。但模糊控制也存在缺陷, 模糊控制的控制量无法直接作用于被控对象, 需要借助一些常规的控制方法来实现。因此, 把常规PID控制响应速度快, 稳定性好与模糊控制鲁棒性强、适应性强等特点相结合从而构成模糊PID控制, 使系统的控制效果更佳[7]。模糊PID控制原理如图 9所示。

|

| 图 9 模糊PID控制系统原理图 |

在模糊PID控制系统中, 误差e和误差率ec经过模糊化、模糊推理、反模糊化过程, 得到PID三个参数的变化量△Kp、△Ki、△Kp, 将其与初始设定值相加后再进行PID调节, 最终输出值作用于被控对象, 形成一个完整的闭环控制系统。PID控制器的输出值Kp、Ki、Kd如式(2)所示。

| $ \left\{ {\begin{array}{*{20}{l}} {{K_p} = K_p^{'} + \Delta {K_p}}\\ {{K_i} = K_i^{'} + \Delta {K_i}}\\ {{K_d} = K_d^{'} + \Delta {K_d}} \end{array}} \right. $ | (2) |

Bang-Bang控制既可称作快速控制又可称为时间最优控制为, 广泛的应用于导弹、宇宙飞船等姿势控制方面[8]。Bang-Bang控制的输出值的表达式如(3)所示。

| $ u(k) = \left\{ {\begin{array}{*{20}{l}} {{u_{{\rm{max}}}}}&{e(k) > \varepsilon }\\ 0&{e(k) \le \varepsilon } \end{array}} \right. $ | (3) |

式中, u(k)为Bang-Bang控制的输出值, umax为输出的最大值, e(k)为温度误差。当误差e(k)大于设定ε时, 控制器输出值为最大值umax;当误差e(k)小于或等于设定值ε时, 控制器输出值为零。因为Bang-Bang控制算法简单且能够快速的消除较大误差, 所以常用于系统的早期控制之中。但由于Bang-Bang控制存在着系统稳态性能较差等弊端常表现为系统输出值在期望值附近上下波动。所以当误差较小时, 常采用其他算法来提高精度。

4.2 系统采用的控制算法 4.2.1 Bang-Bang+模糊PID控制为使系统具有较好的静态和动态性能, 系统采用Bang-Bang+模糊PID相结合的控制策略[9]。控制方式如式(4)所示。

| $ \left\{ {\begin{array}{*{20}{c}} {{\rm{ Bang - Bang控制 }}}&{|e(k)| \ge \varepsilon }\\ {{\rm{ 模糊PID控制 }}}&{|e(k)| < \varepsilon } \end{array}} \right. $ | (4) |

当误差e(k)大于或等于设定值ε时, 采用Bang-Bang控制快速消除大误差, 此时PID控制输出值为0;当误差小于设定值ε时, 为了避免出现系统稳态时输出值在期望值附近上下波动的现象, 采用模糊PID控制, 此时Bang-Bang控制输出值为0。采用Bang-Bang+模糊PID对糖化过程复杂的温度变化进行控制极好的适应了糖化工艺这一复杂的过程状态的变化, 准确的跟踪了糖化工艺的温度曲线, 既保证了控制精度, 又缩短了调节时间, 实现了对糖化过程温度的稳定性控制。Bang-Bang+模糊PID控制系统结构图如图 10所示。

|

| 图 10 Bang-Bang+模糊PID控制系统结构图 |

5 结束语

我们对中小规模啤酒糖化设备存在容器与泵体较多、操作复杂、自动化程度低等问题, 设计了基于可编程控制器(PLC)、扩展模块、触摸屏等设备于一体的啤酒两器糖化自动控制系统。该控制系统抓住糖化工艺控制中温度控制这一核问题, 将传统PID控制升级为模糊PID, 并与Bang-Bang控制相结合, 极好的适应了糖化工艺复杂过程的状态变化, 准确跟踪了糖化工艺的温度曲线。既满足了温度保持阶段精度的准确性, 也满足了系统间歇加热阶段工艺的完整性, 实现了对糖化过程温度的稳定性控制。同时, 在改进啤酒生产工艺管路的基础上, 还实现了单泵两容器全自动化生产, 简化了生产设备, 降低了生产成本, 即以高自动化程度带动高生产效率创出高质量产品。

| [1] |

王忠礼, 张艳萍. PLC在啤酒生产糖化过程中的应[J]. 北华大学学报, 2001, 2(6): 546-548. DOI:10.3969/j.issn.1009-4822.2001.06.035 |

| [2] |

周广田. 啤酒酿造技术[M]. 济南: 山东大学出版社, 2004.

|

| [3] |

贾义, 盖国权, 王坤. 基于PLC的啤酒糖化控制系统设计与实现[J]. 电子设计工程, 2013, 211(2): 142-144. |

| [4] |

刘美俊. SiemensS7系列PLC的应用与维护[M]. 北京: 机械工业出社, 2008.

|

| [5] |

原魁, 刘伟强. 变频器基础及应用[M]. 北京: 冶金工业出版社, 1997.

|

| [6] |

胡寿松. 自动控制原理[M]. 北京: 科学出版社, 2013.

|

| [7] |

韩峻峰, 李玉惠. 模糊控制技术[M]. 重庆: 重庆大学出版社, 2003.

|

| [8] |

孙德敏, 曹术华, 吴刚. 基于Bang-Bang的PID参数自整定算法及其应用[J]. 自动化仪表, 1992, 12(12): 5-8. |

| [9] |

陶永华. 新型PID控制及其应用[M]. 北京: 机械工业出版社, 2002.

|

2020, Vol. 34

2020, Vol. 34