| 基于DEFORM-3D的立铣刀切削模具钢有限元分析 |

硬质合金立铣刀在机械加工中的使用非常普遍,其性能和品质对于铣削加工的精度、效率和质量都有着直接的影响[1-2]。研究在不同切削参数条件下的刀具内应力、应变、铣削温度变化的规律,可以合理选择切削参数,减轻切削颤振,降低刀具的成本,并为优选机械加工工艺参数,减少刀具磨损、改善工件表面质量等提供十分良好的基础性数据[3]。随着计算机技术的飞速发展,利用数值模拟方法来研究切削过程以及各种参数之间的关系越来越有效。采用有限元分析进行铣削过程的仿真研究,实现对铣削加工过程中铣削力、应力及应变的预测具有重要的现实意义,为现阶段企业数控设备的高效使用以及实际生产中工人优选切削参数提供理论支持[4-5]。

1 立铣刀的有限元分析由于整体立铣刀的结构复杂,不能直接在DEFORM-3D有限元软件中建立整体三维几何模型。因此应用DEFORM-3D进行切削仿真首先是建立实体几何模型,通过其他CAD/CAE软件(UG、PRO-E、SOLIDWORKS等三维作图软件)建模后,并按照要求进行装配,然后将装配体保存为STL格式的文件(注意STL格式的文件名中不能含有中文字符),最后通过数据接口导入DEFORM-3D中。

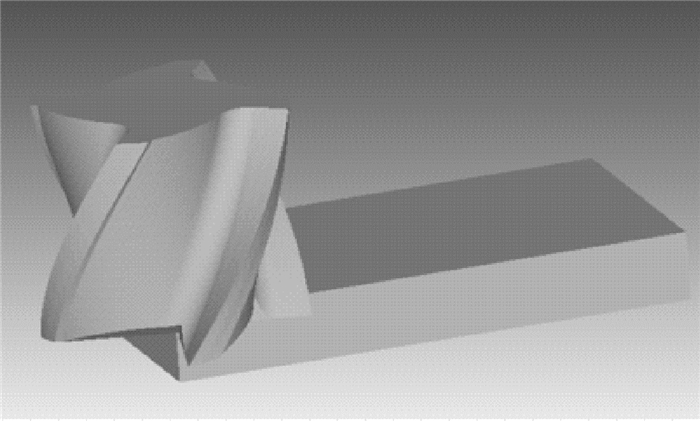

1.1 立铣刀切削模型的建立切削仿真所用到的立铣刀实体模型是通过PRO-E建模,然后以STL格式保存副本,最后将“偏差控制”中的“弦高”和“角度控制”两个参数设为“0”后便可生成,然后将立铣刀实体模型完整的导入到DEFORM-3D中,进而进行有限元分析。

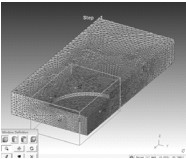

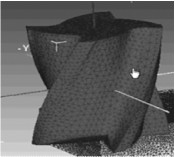

根据表 1所示的立铣刀几何参数,建立了平底四刃立铣刀的实体整体模型如图 1所示,立铣刀底刃几何模型如图 2所示,该模型充分考虑了立铣刀的螺旋角,符合在实际加工中刀具的几何特征。为了减少求解过程中的计算时间,并在一定的程度上提高仿真精度,把立铣刀与工件相互作用的装配体剖分为1/4,1/8或者更多之后再进行保存[6]。研究选择装配体的剖分为1/4,如图 3所示。

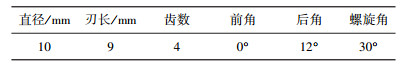

| 表 1 立铣刀几何参数 |

|

|

| 图 1 立铣刀的整体模型 |

|

| 图 2 立铣刀的底刃模型 |

|

| 图 3 立铣刀与工件装配体 |

1.2 网格划分

有限元模型得以实现的一个重要环节就是划分网格,网格划分要求考虑的问题较多,需要的工作量较大,网格类型直接影响结果精度和模型规模[7]。因此为建立正确的有限元模型,就必须依据网格划分的基本原则及方法。在网格划分时主要考虑的方面有网格数量、网格疏密等。为了更好地模拟立铣刀切削模具钢的过程,研究模拟工件采用绝对网格划分方式以及局部细化方法,立铣刀采用相对网格的划分方法。因为切削过程中工件会产生切屑,工件变形会越来越大,采用绝对网格划分方式,有助于增加模拟的准确性,而已往的实践证明刀具不需要划分太细的网格。研究将工件划分的网格为80 000个,网格细化因子为0.01,刀具划分的网格比较稀疏一些划分为35 000个,分别如图 4及图 5所示。

|

| 图 4 工件网格划分 |

|

| 图 5 刀具网格划分 |

2 后处理及数据分析 2.1 铣削模拟结果 2.1.1 铣削温度场分布

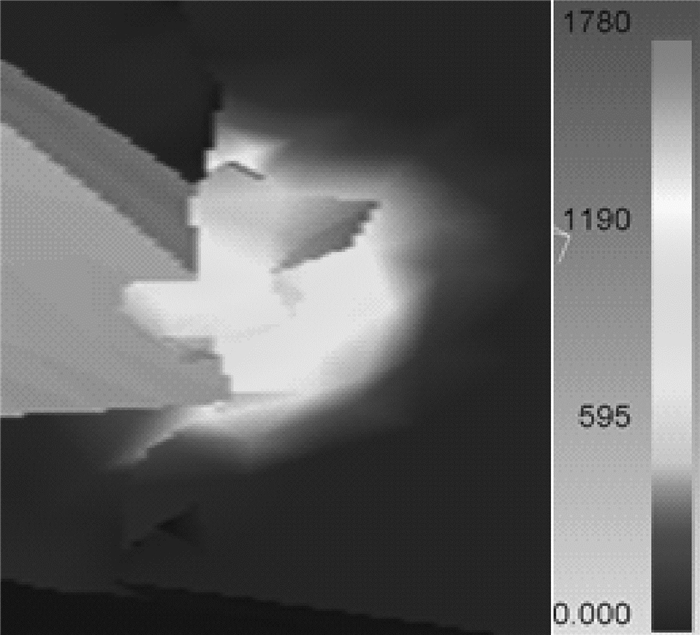

在切削条件为铣削深度为0.5 mm,进给量为0.2 mm/z,铣削速度为90 m/min,当切削进入稳态后,刀具的铣削温度分布云图如图 6及图 7所示。

|

| 图 6 θ=π/4温度场分布 |

|

| 图 7 θ=π/2温度场分布 |

由图 6和图 7可以看出:立铣刀最大温度位于刀尖位置。热源来自侧刃和横刃的剪切热以及摩擦热,随着铣削过程的深入剪切热源摩擦热不断的增大,立铣刀铣削温度也不断升高。刀—屑接触面的温度相当高,最高的铣削温度可以达到630 ℃。前刀面和后刀面的最高温度都不在切削刃上,而是离切削刃有一定距离的地方,这是由于摩擦热沿着前后刀面不断增加的缘故。在刀—屑接触面上,切屑靠近前刀面的位置铣削的温度变化很大,这表明了摩擦热主要集中在切屑底部,这对切屑底层金属的剪切强度影响很大,进而影响到前刀面上的摩擦因数。切削过程中最高温度的变化趋势(最高温度为max值,min值为最低温度,最低值即环境温度20 ℃),最高温度随切削的开始进行而不断升高,最后基本稳定在965 ℃,可见铣削模具钢时,铣削温度非常高,高温对立铣刀的切削性能是一大考验。

2.1.2 铣削应力场分布在切削条件(铣削深度为0.5 mm,进给量为0.2 mm/z,铣削速度为90 m/min)下,当切削进入稳态后,刀具的应力场分布图如图 8所示。从图 8可以看出,等效应力的最大是分布在切屑即将离开前刀面的位置即刀—屑分离点处应力最大。

|

| 图 8 应力场分布云图 |

2.2 切削参数对铣削力的影响

由于铣削力比较复杂,研究的立铣刀一直处于两齿切削的状态,三向分力的变化是具有周期性的。因此为了方便研究,只研究在铣削过程中所有铣削分力的平均值。

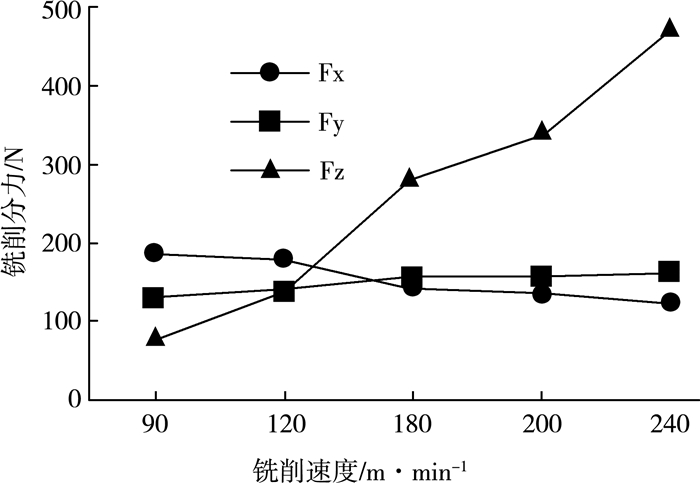

2.2.1 铣削速度对铣削力的影响如图 9所示,当其它的切削参数相同的时,只改变铣削速度得出各向铣削分力的变化规律。从整体趋势上来看,Z方向上的铣削分力Fz随着铣削速度的增大而增大,铣削分力Fz的变化范围很大。X方向的铣削分力Fx有渐渐减小的趋势,Y方向的铣削分力Fy有渐渐增大的趋势,但整体上与Fz相比,Fx和Fy变化范围比较小,即切削速度的变化对X和Y方向上的铣削分力的影响不明显。三个铣削分力的变化说明了在铣削加工的时立铣刀受到的冲击力的方向与大小都发生了变化。

|

| 图 9 铣削速度对铣削力的影响 |

2.2.2 进给量对铣削力的影响

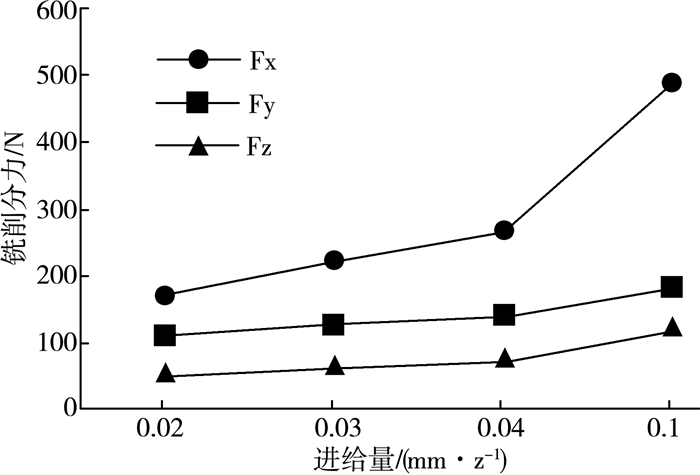

如图 10所示,当其它切削参数不变时,改变每齿进给量时,各向铣削分力的数值均随每齿进给量的增加而增大。各向铣削分力增大的速率按由大到小的顺序排列依次为Fx、Fy和Fz。其中Fx在每齿进给量为0.04 mm/z之后几乎呈直线上升状,而Fy和Fz增长比较缓慢。各向铣削分力的增大,使刀具破坏失效的概率增加,并增加了刀具、工件的变形的几率,降低了加工的精度。

|

| 图 10 进给量对铣削力的影响 |

2.2.3 铣削深度对铣削力的影响

如图 11所示,当保持其它切削参数不变,增加铣削深度时,得出铣削分力数值的变化情况, 随着铣削深度的增加,各向铣削分力也增加,其中曲线的增加的速率, 按由大到小的顺序依次为Fx、Fy和Fz。其中Fx在铣削深度为1 mm之后几乎呈直线上升状,Fy和Fz增长比较缓慢。当其它切削参数不变的时候,虽然增大铣削深度可以使工件材料的去除率增加,使加工效率提高,但同时也会使铣削的分力增大、铣削的温度逐渐升高,降低刀具的使用寿命,使铣削加工成本增加。

|

| 图 11 铣削深度对铣削力的影响 |

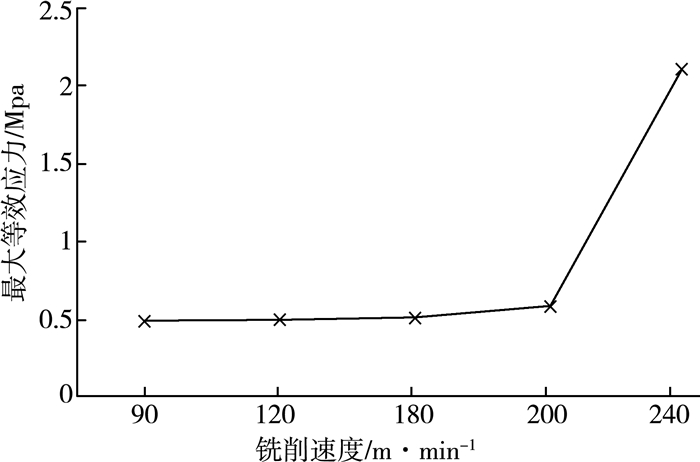

2.3 切削参数对最大等效应力的影响 2.3.1 铣削速度对最大等效应力的影响

如图 12所示,立铣刀最大等效应力随着铣削速度的增加呈现逐渐下降的趋势,其原因是:随着铣削速度的增加,铣削温度不断逐渐升高,导致了工件的温度升高,工件材料出现软化现象,减小了刀具和切屑间的摩擦,因此使切屑排出所受阻力减小,立铣刀最大等效应力随着铣削速度的增加呈现逐渐下降的趋势。

|

| 图 12 铣削速度对最大等效应力的影响 |

2.3.2 进给量对最大等效应力的影响

如图 13所示,在其他切削条件不变的情况下,随着每齿进给量增大,最大等效应力呈现直线向上的趋势,较大应力均位于刀刃处。因此,铣刀高速加工模具钢时,铣削深度和每齿进给量应该尽量取小值。

|

| 图 13 进给量对最大等效应力的影响 |

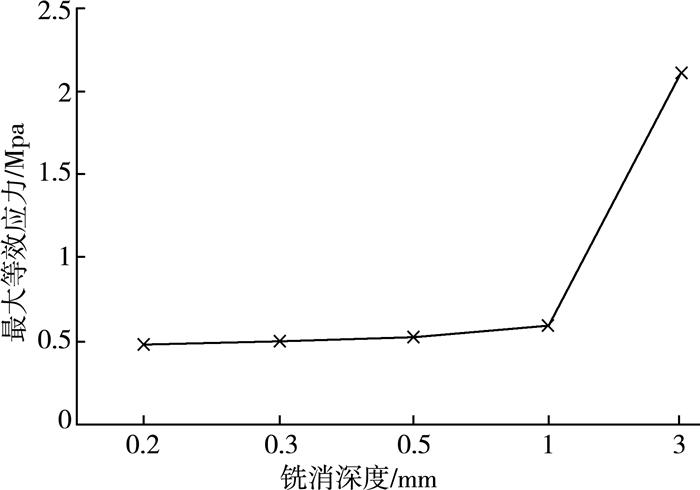

2.3.3 铣削深度对最大等效应力的影响

由图 14可以看出,随着铣削深度增加,整体硬质合金立铣刀的最大等效应力也随之增大,直线上升趋势很明显。这是由于硬质合金立铣刀所受铣削力随铣削深度的增加而增大的缘故。可见,铣削深度对整体硬质合金立铣刀的最大等效应力的影响较大。因此,在立铣刀高速加工模具钢时,铣削深度应该尽量取小值。

|

| 图 14 铣削深度对最大等效应力的影响 |

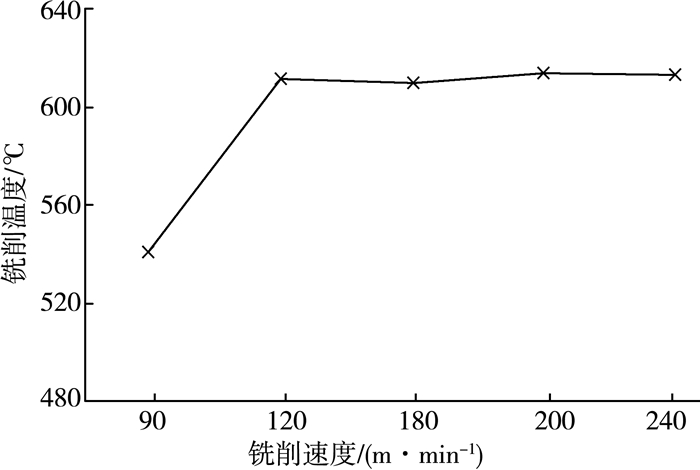

2.4 切削参数对铣削温度的影响 2.4.1 铣削速度对铣削温度的影响

在保持刀具几何参数和其它切削参数不变时,刀具铣削温度随铣削速度的变化趋势如图 15所示。在中低速的时候,随着刀具的铣削速度的增加,铣削温度也逐渐增大。在铣削速度上升到120 m/min时,铣削温度基本上达到了最大的数值,因为当切屑沿着前刀面流出的时候,切屑的最底层与前刀面发生了十分剧烈的摩擦,产生许多的热量,当铣削的速度越高的时候,摩擦热来不及向切屑传导,大部分摩擦热就会传递到刀具上,使刀齿的温度很快升高。但是当铣削速度继续增大的时候,刀具铣削的温度会稍微有些下降并逐渐的趋于一种稳定的状态,因为随着铣削速度增大而导致进给速度增大,而进给速度的增大又会使切削区产生的热量的传递发生改变,这时切削热来不及向刀具内部传递而是由切屑带走切削热,使铣削的温度处于一种比较稳定的状态。当绝大部分的切削热被切屑带走的时候,工件的温度上升较小,这样对获得更好的工件加工表面并以及获得更好的加工精度有利。由此可知,高速的加工对于导热性差的是非常有利的。

|

| 图 15 铣削速度对铣削温度的影响 |

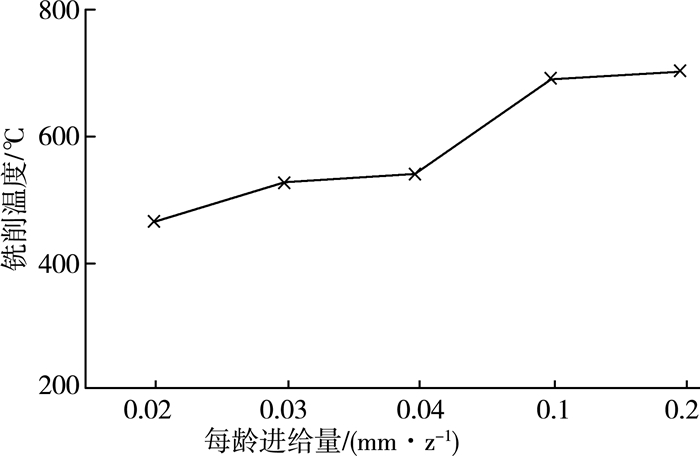

2.4.2 进给量对铣削温度的影响

由图 16可以看出,每齿进给量对铣削温度的影响较为明显,铣削温度随刀具每齿进给量的增加而增加,这是因为一个方面立铣刀的加工属于断续切削加工,在断续切削加工中,刀具会受到一个循环的的热冲击作用以及较大的冲击的载荷作用,刀具吸收热量使本身的温度升高[8]。另一个方面在单位时间内的工件材料去除率会随着每齿得进给量的增大而增大,因此在单位时间内消耗的切削功率便会增多很多,则会有更多的能量转化为切削热,从而引起刀具铣削温度的升高。

|

| 图 16 进给量对铣削温度的影响 |

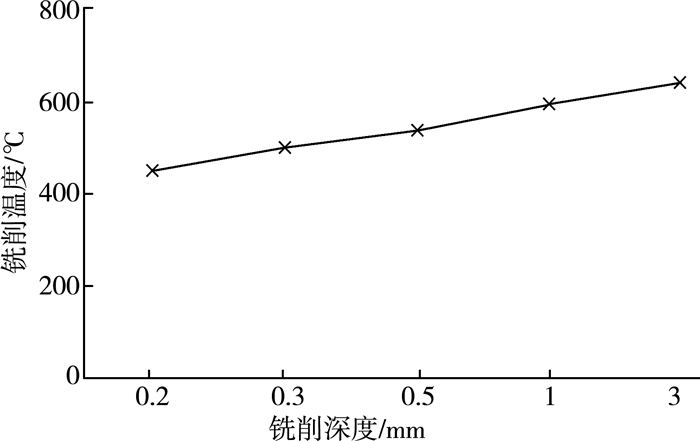

2.4.3 铣削深度对铣削温度的影响

由图 17可以看出,在保持刀具几何参数和其它切削参数不变时,随着增加铣削深度,铣削温度逐渐增大。这是因为铣削加工是断续的切削加工,而当刀齿刚刚切入工件时便会产生瞬时的冲击作用,冲击便会引起刀具和工件之间的摩擦,增加铣削的深度,这样也会使刚刚切入时的冲击的作用变大,摩擦生热逐渐的增多,进而使刀具铣削的温度升高[9]。从总体上来看, 铣削温度是随铣削深度的增加而增加的,但是铣削温度和铣削速度和每齿进给量相比较,铣削深度对刀具铣削温度的影响就比较小,因为虽然铣削的深度增大,会使工件材料的去除率多一些,铣削加工产生的热量会增多一些,但是参加铣削加工的切削刃的长度同时也加大,散热面积增加,大大改善了加工区域的散热的条件,铣削温度升高的相对少些。因此,铣削深度对刀具铣削温度的影响较小。

|

| 图 17 铣削深度对铣削温度的影响 |

3 结论

1) 随着铣削深度和每齿进给量的增大,立铣刀的最大等效应力增大,且呈直线上升趋势,较大应力位于刀刃处。随着铣削速度的增加,最大等效应力的变化不大,并且在一定范围内略有下降趋势。

2) 在中低速切削时,立铣刀铣削温度随铣削速度的增加而增大。当铣削的速度逐渐的增大时,刀具铣削温度稍微下降并且逐渐趋于稳态;每齿进给量对铣削温度的影响较为明显,铣削温度随刀具每齿进给量的增大而增大;铣削温度随铣削深度的增加而增加,但是和铣削速度和每齿进给量相比,铣削深度对刀具铣削温度的影响较小。

3) 随着铣削速度的增大,铣削力Fz增大,而铣削速度对Fx和Fy的影响不大;改变每齿进给量时,铣削分力均随每齿进给量的增加而呈现明显的增加的趋势;铣削分力随着铣削深度的增加呈现增加趋势。

4) 立铣刀的最高的温度位于立铣刀的刀尖处,在立铣刀的前刀面离刀刃口的一定位置也有较高的温度分布,而最大等效应力大都位于在切屑将要离开前刀面的位置处。

| [1] |

董黎敏, 朱世和, 史津平, 等. 硬质合金立铣刀CAD中的有限元分析[J]. 机械设计, 2003, 20(11): 40-42. DOI:10.3969/j.issn.1001-2354.2003.11.014 |

| [2] |

翟肖墨. 基于ANSYS的整体硬质合金立铣刀的有限元分析[J]. 机械工程与自动化, 2009(2): 59-60. |

| [3] |

邢光. 碳纤维复合材料高速铣削参数研究[D]. 北京: 北方工业大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10009-2010099381.htm

|

| [4] |

任翀, 侯学元, 韩淑华. 高速铣削立铣刀切削受力的有限元分析[J]. 机电工程技术, 2008, 37(6): 20-22. |

| [5] |

侯学元, 韩淑华. 基于ANSYS的高速铣削立铣刀切削受力及变形的研究[J]. 机床与液压, 2014, 42(1): 51-54. |

| [6] |

刘震宇, 韩时琳. 基于ANSYS的高桩框架码头可靠度分析[J]. 中国水运, 2017, 17(3): 156-159. |

| [7] |

朱秀娟. 有限元分析网格划分的关键技巧[J]. 机械工程与自动化, 2009(1): 185-186. |

| [8] |

崔晓斌. 高速断续切削淬硬钢刀具失效机理研究[D]. 济南: 山东大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10422-1013218230.htm

|

| [9] |

刘迎春, 林琪, 庞继有, 等. 切削用量对立铣加工钛合金Ti6Al4V切削力和切削温度影响规律的有限元仿真研究[J]. 工具技术, 2012, 46(10): 3-6. DOI:10.3969/j.issn.1000-7008.2012.10.001 |

2017, Vol. 31

2017, Vol. 31