| 高比表面积炭材料中间层构筑高性能锂硫电池 |

2. 北京化工大学 材料科学与工程学院, 北京, 100029

2. College of Materials Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China

“碳达峰、碳中和”目标的提出加速了新能源汽车, 特别是电动汽车的发展。目前锂离子电池是电动汽车的主要动力体系, 但是受限于其有限的理论能量密度, 很难满足电动汽车更高的续航里程要求(>500 km)[1-3]。因此非常有必要发展能量密度更高的电化学储能体系。

锂硫电池以单质硫为正极, 金属锂为负极, 其理论能量密度高达2 600 Wh·kg-1, 并且单质硫储量丰富, 价格低廉, 是非常有应用前景的电化学储能体系[4]。但是锂硫电池的实际应用面临很多问题: 首先, 单质硫的导电性比较差, 导致硫的利用率较低, 锂硫电池的容量不能充分表达; 其次, 充放电中间产物多硫化物溶于电解液, 在正负极之间来回穿梭, 形成“穿梭效应”, 使电池容量持续衰减; 第三, 硫与放电产物Li2S存在密度差异, 造成体积膨胀, 破坏电极结构; 第四, 负极“锂枝晶”问题, 锂枝晶会刺穿隔膜, 影响电池的安全性能[5-6]。

针对锂硫电池正极存在的问题, 特别是充放电产物导电性差与多硫化物的穿梭效应问题, 研究者们在硫正极、隔膜以及电解质方面均进行了一定程度的研究。在硫正极方面, 采用的主要方法是将硫与导电材料或极性化合物复合制备复合硫正极。将硫与导电材料复合可以改善硫导电性差的问题, 提高硫的利用率。常用的导电材料包括炭材料[4](石墨烯[7]、碳纳米管[8]、多孔炭[9]等)、导电聚合物(聚苯胺、聚吡咯等)[10]、过渡金属碳/氮化物(MXene)[11]等。硫与极性化合物(如金属氧化物[12]、金属硫化物[13])复合后, 极性化合物能够与多硫化物形成强的化学键, 通过强的化学作用抑制多硫化物的穿梭效应, 提升锂硫电池的循环稳定性[14]。

在锂硫电池的隔膜改性方面, 主要研究方向是在正极与隔膜之间添加一层导电中间层。中间层可以独立存在也可以涂覆在隔膜表面。导电中间层可以作为物理阻挡层限制多硫化物的穿梭效应, 其导电性还可以促进多硫化物的转化利用, 提升锂硫电池的比容量和循环稳定性。[15-16]目前多种炭材料(多孔炭[17]、碳纳米管[18]、石墨烯[19]、碳纳米纤维[20])、过渡金属化合物(TiO2[21]、MOS2[22]、MXene[23]等)等均被报道用作锂硫电池的中间层, 显著提升了锂硫电池的电化学性能。

锂硫电池的中间层作为电池体系之外的附加部分, 应具有密度小、价格低、高效等特点, 以减少对电池整体性能的影响。因此选用具有高比表面积的多孔炭材料作为锂硫电池的中间层。该材料制备方法简单、价格低廉、比表面积高、孔结构发达, 作为中间层使用可以提高对多硫化物的吸附能力, 使多硫化物与炭材料充分接触并促进多硫化物的再利用。因此在正极与隔膜之间添加多孔炭中间层有望提升锂硫电池的电化学性能。

1 材料与方法 1.1 材料多孔炭材料PC(实验室自制); 升华硫(上海阿拉丁生物科技有限公司); LA132(成都茵地乐电源科技有限公司); 乙炔黑(深圳市科晶智达科技有限公司); 隔膜(Celgard 2400, 美国); 锂硫电池电解液(0.6 M LiTFSI, 0.4 M LiNO3溶于DOL∶DME (1∶1)溶剂, 科路得)。

1.2 电极和中间层的制备(1) 电极的制备

通过调浆涂覆法制备纯硫正极, 制备方式为: 将活性物质升华硫, 导电剂乙炔黑、粘结剂LA132(质量分数为14.9%)按照7∶2∶1的比例加入分散剂(水∶异丙醇=3∶1)溶液中调节成均匀浆料后, 将浆料用200 μm涂布器涂覆于铝箔集流体上, 60 ℃真空烘箱内烘干24 h。烘干后的极片用裁片机裁成直径为10 mm的圆片, 称重后用作锂硫电池的正极。

(2) 导电中间层的制备

将多孔炭材料PC研磨1 h, 120 ℃真空烘干。按照PC∶LA132=5∶1的比例称重, 将二者分散在异丙醇∶水=1∶3的分散剂溶中, 充分搅拌形成均匀浆料, 将浆料涂覆在Celgard 2400隔膜上, 60 ℃真空烘干后, 裁成直径为19 mm的圆片, 替代锂硫电池隔膜使用, 命名为PC-PP隔膜。

1.3 电池的组装以纯硫电极为正极, 金属锂为负极, 使用Celgard 2400 PP隔膜或PC-PP隔膜(PC中间层面向正极侧), 添加锂硫电池电解液, 放入CR2025的电池壳中, 在充满氩气(Ar)的手套箱中组装电池, 手套箱氛围为H2O < 0.1×10-6, O2 < 0.1×10-6。

1.4 分析测试方法采用氮气吸附脱附仪测试材料的孔结构, 以Brunauer-Emmett-Teller(BET)方法和密度函数理论(DFT)分析多孔炭材料PC的表面积、孔径和孔容。通过扫描电子显微镜(SEM, SUPRA 55)分析材料的形貌, 在SEM上添加X射线能谱仪分析材料表面的元素。

1.5 电化学性能测试锂硫电池的电化学性能测试主要包括充放电曲线、循环曲线、倍率曲线, 均在蓝电测试系统上进行测试, 测试电压范围为1.8~2.8 V。

2 结果与讨论 2.1 多孔炭PC结构形貌分析制备的多孔炭PC的形貌如图 1a、b所示, 从SEM可知, 经过研磨后的PC为不规则的颗粒状, 颗粒大小比较均匀, 尺寸在2 μm左右, 颗粒的表面比较光滑, 这是因为经过碱刻蚀的多孔炭材料表面大部分为微孔, 孔径较小, 难以通过SEM观测。

|

| 注:(a, b)PC的SEM图;(c)PC的氮吸附曲线;(d)PC的孔径分布曲线。 图 1 多孔炭材料PC的结构表征 |

通过氮吸附法测试多孔炭材料PC的孔结构, 图 1c, 、d分别为PC的氮吸附曲线和孔径分布曲线, PC的氮吸附曲线表现出Ⅰ型的吸附行为, 孔径集中在0.5~3 nm, 说明PC表面的孔大部分为微孔, 这也是在SEM中不能观察到明显孔结构的原因。经计算, PC的比表面积为2 704.5 m2/g, 孔容为1.281 cm3/g, 其中微孔结构的比表面积为1 325.9 m2/g, 微孔孔容为0.508 cm3/g。氮吸附测试结果表明PC具有高的比表面积和发达的微孔结构, 这种结构有利于吸附电解液和溶于电解液中的多硫化物, 抑制多硫化物的穿梭效应, 从而提升锂硫电池的循环稳定性。同时具有微孔结构的炭材料密度小, 可以降低涂层的质量, 减少对电池整体性能的影响。

2.2 锂硫电池的电化学行为分析图 2为添加PP隔膜与添加PC-PP修饰隔膜的纯硫电极的在0.1 C(1 C=1 675 mA·g-1)的充放电曲线。由图可知, 锂硫电池在放电过程中表现出两个放电平台: 第一个放电平台在2.3~2.4 V之间, 为环状S8转化为高阶多硫化物并与锂离子生成高阶多硫化锂Li2S5-8的过程, 高阶多硫化锂极易溶于电解液, 因此活性物质从固态变为液态; 第二个放电平台在2.1 V左右, 代表Li2S5-8与锂离子生成低阶多硫化锂Li2S2-4并最终转变为固态Li2S/Li2S2的反应, 活性物质由液态变为固态。充电过程中在2.4 V左右出现一个充电平台, 代表Li2S/Li2S2转化为高阶多硫化物并最终转变为Li2S8的过程[24]。添加PP隔膜的纯硫电极第一次放电平台较低, 容量也较低, 这是因为PP隔膜绝缘性较差, 阻碍了电解液的渗透和Li+的扩散, 使电池容量不能充分表达。经过几次循环活化后, 添加PP隔膜的锂硫电池在第10次循环的放电比容量为747.6 mAh·g-1, 循环100次比容量为544.9 mAh·g-1(图 2a)。而添加PC-PP隔膜的锂硫电池第一次循环即表现出正常的充放电平台, 放电比容量为1 088.1 mAh·g-1, 循环100次后容量为806.6 mAh·g-1(图 2b)。图 2c, d比较了添加PP隔膜和PC-PP隔膜的锂硫电池在第10次循环和第50次循环的充放电曲线, 添加PC-PP隔膜的电池表现出更高的放电电压和更低的充电电压, 说明添加PC-PP隔膜的电池极化现象明显降低, 这是因为PP隔膜表面添加的PC涂层可以促进电解液的渗透和Li+的快速传输, 促进活性物质的利用, 并有效抑制锂硫电池的穿梭效应, 从而提升电池的比容量和循环稳定性。

|

| 注:(a)添加PP隔膜的硫电极充放电曲线;(b)添加PC-PP隔膜的硫电极的充放电曲线;(c)添加PP隔膜和PC-PP隔膜的硫电极在第10次循环的充放电曲线;(d)添加PP隔膜和PC-PP隔膜的硫电极在第50次循环的充放电曲线。 图 2 添加PP隔膜和PC-PP隔膜的硫电极在0.1 C的充放电曲线 |

2.3 锂硫电池的电化学性能分析

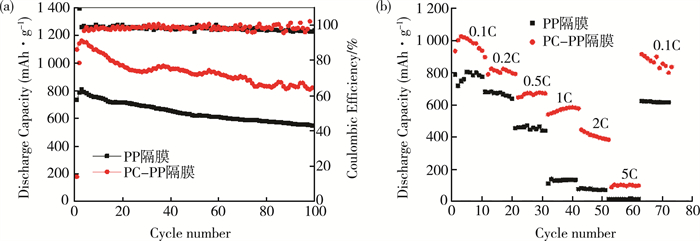

循环性能和倍率性能是评价电池电化学性能的重要指标。图 3a为添加PP隔膜与添加PC-PP隔膜的锂硫电池在0.1 C电流密度下的循环曲线。添加PP隔膜的电池首次放电比容量为732.7 mAh·g-1, 经过3次循环活化, 比容量最高为808.9 mAh·g-1, 循环100次后比容量为544.9 mAh·g-1, 容量保持率为67.4%。而添加PC-PP隔膜的电池首次放电比容量为1 088.1 mAh·g-1, 活化后最比容量达到1 150.2 mAh·g-1, 循环100次后容量为806.6 mAh·g-1, 容量保持率为70.1%。这说明在正极与隔膜之间修饰一层多孔炭材料PC明显提升了锂硫电池的比容量和循环稳定性能。

|

| 注:(a)添加PP隔膜和PC-PP隔膜的锂硫电池在0.1 C的循环性能;(b)添加PP隔膜和PC-PP隔膜的锂硫电池的倍率性能。 图 3 添加PP隔膜与PC-PP隔膜的锂硫电池的电化学性能 |

添加PP隔膜与PC-PP隔膜的锂硫电池的倍率性能如图 3b所示。可以看出PC修饰层明显改善了锂硫电池的倍率性能。使用PP隔膜的电池在0.1 C、0.2 C、0.5 C和1 C的比容量分别为805.0 mAh·g-1、682.1 mAh·g-1、472.9 mAh·g-1和138.7 mAh·g-1, 在2 C倍率下比容量仅为81.0 mAh·g-1。而添加PC-PP隔膜的电池在0.1 C、0.2 C、0.5 C和1 C的比容量分别为1 026.4 mAh·g-1、824.9 mAh·g-1、676.7 mAh·g-1和584.8 mAh·g-1, 在2 C倍率下仍然保持444.7 mAh·g-1的比容量, 5 C倍率下的比容量约为100 mAh·g-1。在隔膜上涂覆一层多孔炭PC中间层可以显著提升电池的倍率性能, 特别是在高的电流密度下比容量提升更明显。

在PP隔膜上修饰一层导电多孔炭材料PC中间层有效提升了电池的比容量、循环性能和倍率性能, 这说明PC中间层不仅可以促进活性物质的利用, 抑制多硫化物的穿梭效应, 还可以加速锂离子/电子的传输, 显著改善锂硫电池的倍率性能。

通过分析循环前后PC中间层的结构变化研究其对锂硫电池电化学性能的影响规律, 图 4a显示在未循环之前, 中间层表面比较光滑, PC颗粒均匀分布。而循环50次之后, 中间层表面变粗糙、蓬松, PC颗粒表面有附着物(图 4b), 这说明在充放电过程中PC表面有物质沉积, 即充放电过程中的中间产物会在中间层表面吸附并可能发生化学反应。

|

| 注:(a)未循环前PC中间层的SEM图像;(b)循环50次后PC中间层的SEM图像。 图 4 循环前后PC中间层的SEM对比图 |

采用Mapping分析循环后中间层表面物质的成分, 图 5可以看出中间层的表面均匀地分布着C、O、S三种元素, 其中C、O为多孔炭材料PC的主要成分, 而S元素则是来源于多硫化物。这说明在循环过程中多硫化物在正负极之间穿梭时经过PC中间层, PC通过静电吸附和物理限域作用与多硫化物紧密接触, 从而促进多硫化物的利用并阻止多硫化物的迁移, 有效提升锂硫电池的比容量和循环稳定性。

|

| 注:(a)循环100次后PC中间层的SEM图;(b-d)循环100次后PC中间层的元素分页图: (b)C, (c)O, (d)S。 图 5 循环100次后PC中间层的形貌分析 |

3 结论

针对锂硫电池存在的两大主要问题: 硫的导电性差, 以及充放电过程中的“穿梭效应”, 制备了具有发达比表面的多孔炭材料PC作为锂硫电池的中间层。PC的微孔结构可与通过物理限域和静电吸附双重作用抑制多硫化物的“穿梭效应”, 比表面积发达的PC与多硫化物充分接触并促进多硫化物的有效利用。并且PC制备方法简单, 价格低廉, 密度较小, 可以降低对电池整体结构的影响。以PC-PP隔膜制备的锂硫电池在0.1 C的放电比容量为1 150.2 mAh·g-1, 循环100次容量保持在806.6 mAh·g-1, 在2 C下的比容量为444.7 mAh·g-1, 表现出优异的循环稳定性和倍率性能。

| [1] |

MANTHIRAM A, FU Y, CHUNG S, et al. Rechargeable lithium-sulfur batteries[J]. Chemical Reviews, 2014, 114(23): 11751-11787. DOI:10.1021/cr500062v |

| [2] |

冯阳, 汪港, 陈君妍, 等. 高性能锂硫电池研究进展与改进策略[J]. 材料导报, 2022, 36(11): 27. |

| [3] |

FOTOUHI A, AUGER D J, PROPP K, et al. A review on electric vehicle battery modelling: from lithium-ion toward lithium-sulphur[J]. Renewable and Sustainable Energy Reviews, 2016, 56: 1008-1021. DOI:10.1016/j.rser.2015.12.009 |

| [4] |

WANG Z, XU X, JI S, et al. Recent progress of flexible sulfur cathode based on carbon host for lithium-sulfur batteries[J]. Journal of Materials Science & Technology, 2020, 55: 56-72. |

| [5] |

查成, 张天宇, 季雨辰, 等. 锂硫电池正极材料的研究进展[J]. 硅酸盐通报, 2021, 4(40): 1352-1360. DOI:10.16552/j.cnki.issn1001-1625.2021.04.033 |

| [6] |

ZHAO Q, ZHU Q, MIAO J, et al. 2D MXene nanosheets enable small-sulfur electrodes to be flexible for lithium-sulfur batteries[J]. Nanoscale, 2019, 11(17): 8442-8448. DOI:10.1039/C8NR09653H |

| [7] |

SHEN K, MEI H, LI B, et al. 3D printing sulfur copolymer-graphene architectures for Li-S Batteries[J]. Advanced Energy Materials, 2018, 8(4): 1701527. DOI:10.1002/aenm.201701527 |

| [8] |

LI M, CARTER R, DOUGLAS A, et al. Sulfur vapor-infiltrated 3D carbon nanotube foam for binder-free high areal capacity Lithium-sulfur battery composite cathodes[J]. ACS Nano, 2017, 11(5): 4877-4884. DOI:10.1021/acsnano.7b01437 |

| [9] |

LI Y, ZHANG Z, SHENG J, et al. Functionalized carbon-based composite materials for cathode application of lithium-sulfur batteries[J]. Acta Chimica Sinica, 2022, 80(1): 89. DOI:10.6023/A21080381 |

| [10] |

ZHU J, ZHU P, YAN C, et al. Recent progress in polymer materials for advanced lithium-sulfur batteries[J]. Progress in Polymer Science, 2019, 90: 118-163. DOI:10.1016/j.progpolymsci.2018.12.002 |

| [11] |

ZHAO Q, ZHU Q, LIU Y, et al. Status and prospects of MXene-based lithium-sulfur batteries[J]. Advanced Functional Materials, 2021, 2100457. |

| [12] |

黄鹏, 王庆杰, 陈晓涛, 等. 锂硫电池过渡金属氧化物/碳/硫正极[J]. 电源技术, 2022, 46(2): 161-164. |

| [13] |

LIN H, YANG L, JIANG X, et al. Electrocatalysis of polysulfide conversion by sulfur-deficient MoS2 nanoflakes for lithium-sulfur batteries[J]. Energy & Environmental Science, 2017, 10(6): 1476-1486. |

| [14] |

NG S F, LAU M Y L, ONG W J. Lithium-sulfur battery cathode design: tailoring metal-based nanostructures for robust polysulfide adsorption and catalytic conversion[J]. Advanced Materials, 2021, 2008654. |

| [15] |

CHEN D, WEN K, LV W, et al. Separator modification and functionalization for inhibiting the shuttle effect in lithium-sulfur batteries[J]. Physica Status Solidi-Rapid Research Letters, 2018, 12(10): 1800249. DOI:10.1002/pssr.201800249 |

| [16] |

RANA M, LI M, HUANG X, et al. Recent advances in separators to mitigate technical challenges associated with re-chargeable lithium sulfur batteries[J]. Journal of Materials Chemistry A, 2019, 7(12): 6596-6615. DOI:10.1039/C8TA12066H |

| [17] |

YUAN X, WU L, HE X, et al. Separator modified with N, S co-doped mesoporous carbon using egg shell as template for high performance lithium-sulfur batteries[J]. Chemical Engineering Journal, 2017, 320: 178-188. DOI:10.1016/j.cej.2017.03.022 |

| [18] |

CHUNG S H, MANTHIRAM A. High-Performance Li-S Batteries with an ultra-lightweight MWCNT-coated separator[J]. Journal of Physical Chemistry Letters, 2014, 5(11): 1978-1983. DOI:10.1021/jz5006913 |

| [19] |

WANG X, WANG Z, CHEN L. Reduced graphene oxide film as a shuttle-inhibiting interlayer in a lithium-sulfur battery[J]. Journal of Power Sources, 2013, 242: 65-69. DOI:10.1016/j.jpowsour.2013.05.063 |

| [20] |

WANG J, YANG Y, KANG F. Porous carbon nanofiber paper as an effective interlayer for high-performance lithium-sulfur batteries[J]. Electrochimica Acta, 2015, 168: 271-276. DOI:10.1016/j.electacta.2015.04.055 |

| [21] |

XIAO Z, YANG Z, WANG L, et al. A lightweight TiO(2)/graphene interlayer, applied as a highly effective polysulfide absorbent for fast, long-life lithium-sulfur batteries[J]. Advanced Materials, 2015, 27(18): 2891-2898. |

| [22] |

TAN L, LI X, WANG Z, et al. Lightweight reduced graphene oxide@MoS2 interlayer as polysulfide barrier for high-performance lithium-sulfur batteries[J]. ACS Applied Materials & Interfaces, 2018, 10(4): 3707-3713. |

| [23] |

SONG J, SU D, XIE X, et al. Immobilizing polysulfides with MXene-functionalized separators for stable lithium-sulfur batteries[J]. ACS Applied Materials & Interfaces, 2016, 8(43): 29427-29433. |

| [24] |

ZHAO Q, ZHU Q, AN Y, et al. A 3D conductive carbon interlayer with ultrahigh adsorption capability for lithium-sulfur batteries[J]. Applied Surface Science, 2018, 440: 770-777. |

2023, Vol. 37

2023, Vol. 37