| 燃煤电厂二氧化碳燃烧后捕集技术研究进展 |

2. 中化弘润石油化工有限公司, 山东 青州 262500

2. Sinochem Hongrun Petrochemical Co., Ltd., Qingzhou 262500, China

根据国际能源署发布的《全球能源回顾: 2021年二氧化碳排放》报告, 2021年全球能源领域二氧化碳排放量达到363亿吨, 同比上涨6%, 超过新冠肺炎疫情暴发前的水平, 创下历史最高纪录[1]。中国作为世界上最大的能源消费国和最多的温室气体排放国, 正积极采取有力措施和手段探索碳减排路径, 同时承诺二氧化碳排放力争于2030年前达到峰值, 努力争取2060年前实现碳中和, 将碳减排目标作为约束性指标纳入国民经济和社会发展长期规划中[2]。

CO2捕集与封存技术是一种能够在短期内稳定或降低大气中CO2含量的有效途径, 对减缓气候变化带来的风险和将全球平均气温上升幅度控制在1.5 ℃以内具有重要的意义。目前主要有三种方法可以将化石燃料燃烧产生的CO2捕集并进行封存, 即: 燃烧前捕集系统、富氧燃烧系统和燃烧后捕集系统。其中, 燃烧后捕集系统不需要对现有的碳排放源进行过多的结构改造便可安装CO2捕集系统, 因此有较为广泛的适应性和较大的市场潜力。

以燃煤发电为主的基础电力行业是煤炭消耗大户和大型的CO2固定排放源, 通过CO2燃烧后捕集系统减少燃煤电厂的CO2排放是实现我国碳达峰和碳中和减排目标的重要途径之一。目前, 从燃煤电厂烟道气中将CO2捕集的方法主要有吸收法、吸附法、低温捕集法以及膜法等。基于上述研究背景, 本文综合论述了现阶段国内外燃煤电厂CO2燃烧后捕集技术的研究进展, 并对我国燃煤电厂开展CO2捕集的研究前景进行了展望。

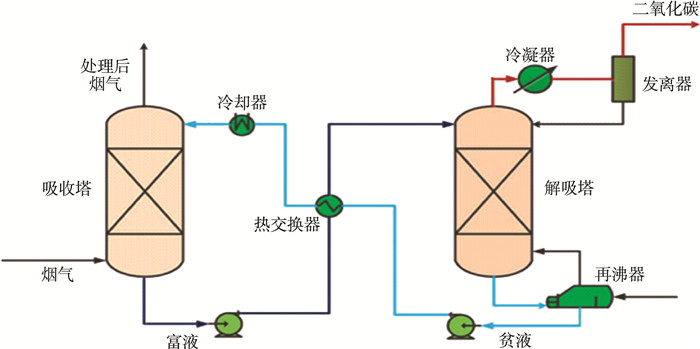

1 吸收法吸收法捕集CO2流程如图 1所示。吸收法是利用吸收剂与燃煤电厂烟道气中的CO2接触并发生物理或化学反应形成不稳定的富CO2溶液, 后续通过加热或减压的方式将CO2逆向分解释放, 实现吸收剂再生和CO2脱除的工艺。常用的物理吸收剂有甲醇、聚乙二醇二甲醚和海水等[3], 特点是解吸能耗低, 但CO2脱除效率不高, 常用于高浓度CO2和中高压操作条件, 燃煤电厂烟道气采用物理吸收法脱除CO2的较少, 因此本文主要介绍化学吸收法。

|

| 图 1 吸收法捕集CO2流程图 |

1.1 吸收装置

化学吸收法脱除燃煤电厂烟道气中CO2主要使用吸收塔、解吸塔和热交换器等装置。Cheng等[4]发现将吸收塔中的传统填充床替换为旋转填充床后, 总传质系数大于5.8 s-1且高度传质单元小于1.0 cm, 具有比传统填充床更好的性能。Wang等[5]系统总结了通过强化换热器传热传质的方式来降低电厂CO2减排工艺的改造成本。针对化学吸收中吸收剂再生能耗高的问题, Rochelle等[6]开发一种新型的CO2捕集工艺, 使用质量分数为40%的哌嗪进行两段闪蒸再生, 捕集每吨CO2所需的能量最小为113 kW·h, 与传统胺捕集工艺所需能耗相比具有明显的优势。Nilavuckkarasi等[7]提出使用脉冲超声波辅助吸收剂再生, 该工艺的再生能量接近蒸汽加热法的再生能量, 但相比之下所需能耗更低。Jin等[8]在传统化学吸收法工艺流程的基础上设计了一种新的CO2捕集工艺流程, 通过安装预浓缩膜、中间冷却器、富溶液分离装置和空气再生塔强化化学吸收过程后, 再沸器负荷降低了28%, 净功率效率损失降低了1.9%。

1.2 CO2吸收剂常用于CO2捕集的化学吸收剂包括胺类溶液、氨溶液、氨基酸盐溶液和相变溶液等。

1.2.1 胺类溶液常见的胺类溶液有单乙醇胺、二乙醇胺、N-甲基二乙醇胺和哌嗪等。其中单乙醇胺溶液价格便宜, 吸收速率快, 但存在降解高、腐蚀性强且再生能耗高等问题。高红霞等[9]通过实验得出不同胺类溶液的CO2吸收速率依次为: v(单乙醇胺)≈v(哌嗪)>v(二乙醇胺)>v(N-甲基二乙醇胺)。谭方园等[10]研究发现在单乙醇胺溶液中添加金属铜或镍离子可以降低CO2的解吸能耗。此外将叔胺与伯胺或仲胺混合, 也可进一步降低溶液再生能耗[11]。哌嗪溶液是一种优秀的CO2吸收剂, 哌嗪溶液的CO2吸收速率比单乙醇胺溶液快得多, 此外与单乙醇胺溶液相比使用哌嗪溶液捕集CO2可减少10%~20%的能源损耗[12]。与上述常见的胺类溶液相比, Kansai Electric Power Company开发的空间位阻胺KS-1、KS-2和KS-3溶液具有CO2负载量高、再生能耗低和溶液损失小等优点, 但溶液开发成本较高。

1.2.2 氨溶液胺类溶液通常存在再生能耗高、易降解和腐蚀性强等缺点。氨溶液因具有吸收效率高、吸收容量大、再生能耗低、资源分布广等优点成为燃烧后CO2捕集的重要吸收剂。对于燃烧后氨溶液捕集CO2系统, 吸收性能通常取决于传质系数和化学反应速率[13]。You等[14]发现将胺作为添加剂混合到氨溶液中后, 其CO2捕集效率得到提高。

1.2.3 氨基酸盐溶液与胺类溶液相比, 氨基酸盐溶液具有蒸发量低和不易降解等优点。He等[15]研究了24种氨基酸盐溶液从N2/CO2混合气体中捕集CO2的性能情况, 比较了甘氨酸钾、肌氨酸钾和牛磺酸钾的吸收性能, 发现牛磺酸钾的CO2吸收性能最好。利用不同种类的氨基酸盐与其他液体混合形成的新型吸收剂是近年来研究的热点。Ramezani等[16]将赖氨酸钾盐、脯氨酸钾盐、N-甲基二乙醇胺和哌嗪混合到磷酸三钠溶液中进行CO2捕集, 结果表明, 与纯磷酸三钠溶液相比, 所有添加剂均可提高CO2的吸收率, 其中赖氨酸钾盐和磷酸三钠的混合物溶液具有更高的CO2溶解度和更低的腐蚀性。

1.2.4 相变溶液相变溶液在吸收CO2后由均相变为互不相溶的两相, CO2主要富集于其中一相, 只需对此相进行解吸再生, 大幅减少了吸收剂的再生体积, 进而降低了再生所需的能耗[17]。常见的相变溶液种类有盐溶液、有机胺非水溶液和离子液体。Zhan等[18]研究发现二乙烯三胺三氮唑-1-丙醇溶液在汽提过程中的再生热负荷比单乙醇胺溶液低47.63%。Tao等[19]通过热力学分析得出结论, 乙二胺/乙醇和哌嗪/乙醇溶液的再生热负荷均比传统单乙醇胺溶液低。Zhang等[20]使用浓缩后的碳酸钾/碳酸氢钾水溶液作为吸收剂, 在高温高CO2负荷条件下进行解吸, 该吸收剂的解吸能耗仅为单乙醇胺溶液的三分之一。

1.2.5 纳米溶液当纳米流体被用于碳捕集技术时, 可以通过在基液中添加纳米颗粒来增强对CO2的吸收性能。Taheri等[21]通过含SiO2和Al2O3纳米颗粒的二乙醇胺溶液脱除烟气中CO2和H2S的实验发现, 含有Al2O3和SiO2的二乙醇胺溶液对CO2的吸收率分别比纯二乙醇胺溶液高了33%和40%。此外, 纳米颗粒对CO2解吸同样具有积极的影响。Wang等[22]研究发现, 含有质量分数为0.1%TiO2纳米颗粒的单乙醇胺的解吸时间比单乙醇胺溶液缩短了42%。

2 吸附法吸附分离法是一种利用固体吸附剂, 通过变温吸附、变压吸附或变电吸附等方式对CO2进行捕集分离的工艺。与吸收法相比, 吸附法具有再生能耗低、循环过程中溶液损失少且对设备腐蚀速率慢等优点。理想的吸附剂具有高CO2/N2选择性、高杂质耐受性、快速吸附/解吸动力学、优秀化学稳定性、低再生能量需求等。常见的吸附剂有钙基吸附剂、钾基吸附剂、沸石、二氧化硅和活性炭等。

2.1 钙基吸附剂钙基吸附剂CaO因可直接从高温烟气中捕集CO2、成本低、吸附性能好受到广泛关注。Shimizu等[23]开发了双流化床钙循环CO2捕集工艺。清华大学建立的双气泡流化床反应器可以实现稳定、连续地从烟气中捕集CO2, 捕集效率达95%[24]。但CaO会随着碳化和煅烧循环次数的增加, 发生烧结现象, 造成吸附剂的失活, 可通过掺杂改性的方法应对烧结现象[25]。Lee等[26]在CaO中掺杂Na2CO3, 改性后的吸附剂第一次循环的吸附量为13.3 mol/kg, 7次循环后稳定在6.5 mol/kg。Guo等[27]在CaO中加入质量分数10%的CaZrO3, 合成了吸附能力优异、稳定性良好、可循环18次的吸附剂。He等[28]以蛋壳为钙前驱体, 掺杂了10%的赤泥, 以Ca12Al14O33为骨架的CaO吸附剂在循环100次后仍保持了46.67%的转化率。此外粉煤灰等工业固体废弃物含有大量惰性Al2O3和SiO2, 也可以作为理想的掺杂改性剂, 降低改性成本[29-30]。

2.2 钾基吸附剂钾基吸附剂具有成本低、利用率高的优点, 但钾基吸附剂的实际碳化能力因其结构特性较差而受到限制, 可通过掺杂添加剂或促进剂来提高其碳化能力和CO2捕集性能[31]。Wu等[32]将胺和K2CO3化合物结合后合成的CO2复合吸附剂将K2CO3碳化能力提高了2.8 mmol/g。Guo等[33]通过多步浸渍法用聚乙烯亚胺对K2CO3/活性炭吸附剂进行了改性, 显著提高了K2CO3/活性炭吸附剂在重复循环中的热稳定性和CO2吸附能力。

2.3 二氧化硅材料MCM-41和SBA-15等多孔二氧化硅材料具有高浓度硅醇基团、有序介孔结构、可调节孔径和较大表面积等特点近年来也被大量用于CO2捕集系统。Wang等[34]使用3-氨丙基三甲氧基硅烷和四乙烯五胺, 通过两步接枝和浸渍的方法, 制备了负载胺的MCM-41。在70 ℃条件下, 负载质量分数30%的3-氨丙基三甲氧基硅烷和质量分数40%的四乙烯五胺的吸附剂在CO2/N2混合气体中的CO2最佳吸附容量为3.5 mmol/g。Zhang等[35]发明了一种新的湿浸渍法, 可用于从电厂飞灰中制备胺浸渍二氧化硅。通过将聚乙烯亚胺直接浸渍到湿载体中, 制备的吸附剂在75 ℃下CO2的吸附容量可达到3.177 mmol/g, 在90 ℃下其吸附容量甚至可达到3.296 mmol/g。Bhagiyalakshmi[36]和Su等[37]选择石英砂作为硅源合成用于胺负载的MCM-41、MCM-48和SBA-15, 可显著降低CO2的吸附成本。

2.4 沸石沸石骨架结构均匀, 呈相互连接的通道或笼网状, 较大的比表面积和Li、Na等金属阳离子的存在可提高沸石极性, 有利于CO2的捕集。微孔沸石会受周围潮湿环境的影响, 导致物理吸附性能下降, 胺负载可在一定程度上解决此问题。Kalantarifard等[38]使用乙亚胺浸渍ZSM-5型沸石制备的吸附剂, 在75 ℃有水存在的条件下CO2吸附容量为6.13 mmol/g。解吸采用微波加热的方法, 负载70%乙亚胺的ZSM-5最快解吸时间为9 min。为降低吸附剂的成本, Thakkar等[39]从高岭土中制备了ZSM-5、ZY和SAPO-34型沸石, 并用四乙烯五胺进行改性, 25 ℃时四乙烯五胺负载ZY的最佳CO2吸附容量为1.12 mmol/g。

2.5 多孔聚合物材料多孔聚合物材料的网络结构共价键使其具有很高的物理和化学稳定性。与沸石、活性炭和二氧化硅等无机多孔吸附剂相比, 聚合物结构的大比表面积和孔隙有助于开发固体胺类吸附剂。常见的聚合物载体有聚甲基丙烯酸甲酯和聚苯乙烯等。Chen等[40]将质量分数50%的聚乙烯亚胺负载在聚苯乙烯上, 负载后的聚苯乙烯在25和90 ℃时的CO2负载能力分别为4.1和3.2 mmol/g。在75 ℃, CO2体积分数为15%的气体环境下, 经过5次吸附/解吸循环后, 负载能力从2.95 mmol/g下降到2.9 mmol/g, 呈现出稳定的吸附性能。Veneman等[41]用四乙烯五胺物理浸渍聚甲基丙烯酸甲酯制备固体胺类吸附剂, 在实验室循环流化床反应器中对燃烧后的CO2进行捕集, 通过调整胺的负载量和孔体积, 将吸附剂的CO2吸附容量提高到3~5 mmol/g。

2.6 碳基材料活性炭、碳纳米管等碳基材料表面积巨大, 被广泛用于气体吸附和分离领域。以木质纤维素为前体, 通过酸或碱处理和高温N2活化步骤制备活性炭载体之后通过胺负载提高其CO2吸附性能。油砂焦炭经KOH活化后, 负载了二乙醇胺的活性炭在50 ℃时的最大吸附容量比商用13X沸石高了75%[42]。Zhou等[43]比较了负载线性聚乙烯亚胺和分枝聚乙烯亚胺的碳纳米管的CO2吸附性能, 他们发现负载线性聚乙烯亚胺的碳纳米管对CO2的吸附量低于负载分枝聚乙烯亚胺的碳纳米管对CO2的吸附量, 但蒸汽处理后较低的解吸温度和更好的稳定性使线性聚乙烯亚胺-碳纳米管更适合长时间的CO2吸附。为克服胺官能团化碳纳米管的脆性, Iqbal等[44]通过静电纺丝然后碳化, 用碳纳米纤维对纳米多孔碳支架薄膜进行了改性, 提高了纳米多孔碳支架薄膜的强度、孔隙率、灵活性和CO2捕集性能。

2.7 金属有机骨架化合物金属有机骨架具有高比表面积、大孔容、易调节孔结构等优点, 是一种很有前途的CO2吸附剂。Xian等[45]合成的聚乙烯亚胺浸渍的UiO66在65 ℃干燥和潮湿条件下, 对CO2的吸附容量可分别达到1.65和2.41 mmol/g。Su等[46]用四乙烯五胺改性的Mg-MOF-74在25 ℃下对CO2的吸附容量高达5.682 mmol/g, 并且由于胺层对金属有机骨架结构的保护作用, 该结构的湿稳定性在潮湿条件下得到改善。

2.8 固体废弃物将固体废弃物作为制备CO2吸附剂的前体, 不仅降低了吸附剂大规模使用的成本问题, 还实现了废弃物的可重复利用。生物质废弃物、污泥和聚合物废弃物等有机废弃物的副产品均可用于制备CO2吸附剂。其中, 生物质废弃物由于其易获得性、可再生性、高含碳量和低成本等优点, 被广泛应用于制备具有良好孔隙结构和优异CO2吸附能力的多孔碳。Serafin等[47]提出一种通过KOH化学活化的工艺, 将亚马逊河流域水果废弃物中的坚果壳转化为生物质废弃物, 进而制备具有高度微孔结构和高CO2捕集率的活性炭。Kishibayev等[48]发现玉米芯、葡萄籽、桦树和松果等生物质制备的高微孔活性炭和通过物理活化制备的次石墨矿物均表现出优异的CO2吸附性能。此外粉煤灰和其他生物质基灰烬, 以及冶炼和石油过程的副产品, 如赤泥、钢铁渣、电石渣、石油和煤渣等, 也可以用来制备吸附剂[49]。

3 膜法 3.1 膜气分离法膜气分离的机理是, 由于烟气中各组分渗透速率的不同CO2可以选择性地从进料侧分离出来, 驱动力是进料相和渗透相间的分压差。烟道气在进入膜组件之前, 通常使用湿式洗涤器将烟道气冷却到膜运行温度。膜分离技术中常用有聚合物膜、混合基质膜等膜材料。

3.1.1 聚合物膜聚合物膜材料因其结构不对称, 易于加工等优点, 常被大规模用作高通量的膜组件。膜气分离工艺常用的聚合物膜材料有乙醚富氧聚合物、全氟聚合物等。含有聚氧化乙烯的材料因具有高CO2渗透性和高CO2/N2选择性的特点, 被广泛用作CO2/N2分离的膜材料, 例如聚氧化乙烯嵌段共聚物、交联聚氧化乙烯、聚氧化乙烯基纳米复合材料等。Adrees等[50]研究发现, 在聚二甲基硅氧烷中加入聚氯乙烯-乙酸乙烯酯共聚物可增强对CO2的渗透性和选择性, 当聚二甲基硅氧烷: 聚氯乙烯-乙酸乙烯酯共聚物为96∶4时, 膜材料对CO2/N2的选择性最高可达21.1。橡胶聚合物因醚氧含量高, 所以具有高CO2渗透性和选择性[51]。氟碳溶液, 如VertrelⒸ XF和NovecTM 7200, 被加工成薄膜复合膜后, 对CO2的渗透率可超过1 000 GPU[52]。

3.1.2 混合基质膜混合基质膜以无机颗粒作为离散相, 以聚合物作为连续相, 并且不抑制其中任何一相, 能够同时提高膜材料的渗透性和选择性。聚合物中过量的颗粒负载导致颗粒聚集, 会降低膜的分离性能, 因此寻找与有机聚合物基质相容的无机填料至关重要。常见的无机填料主要有金属氧化物、金属有机骨架、碳纳米管、沸石等。Hasebe等[53]研究了由聚合物和具有气体渗透纳米空间的二氧化硅纳米颗粒组成的混合基质膜, 发现纳米粒子形成的气体传输通道可以提高CO2的渗透率, 并且不会降低对CO2/N2的选择性。Bano等[54]发现金属基复合材料的CO2渗透率随着纳米填料载量的增加而增强, 此外用聚酰亚胺和Ln-MOF制备的混合基质膜对CO2/N2的选择性高达48.45。

3.1.3 N2/CO2混合两级膜在考虑烟气成分和渗透驱动力等因素下, 研究学者提出了一种两级膜分离的新思路。由于烟气中N2的摩尔分数远高于CO2, 可为N2透过膜提供更大的驱动力, 因此, 在第一级使用选择性N2膜, 在第二级采用选择性CO2膜, 可在渗透侧获得高浓度的CO2。Hussain等[55]使用N2选择性和CO2选择性混合两级膜工艺进行CO2捕集实验, 发现两级膜工艺大大提高了CO2的纯度和回收率。Chiwaye等[56]提出一种两级膜的多级结构优化模型, 在90% CO2回收率和95% CO2纯度下, 与优化的CO2选择性膜工艺相比, N2/CO2混合两级膜工艺的多级优化将膜总面积减少了46%, 捕集成本降低了14%。

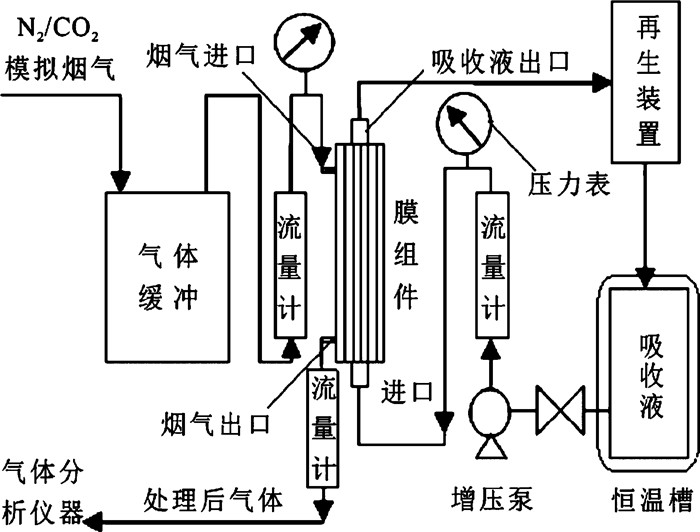

3.2 膜吸收法膜接触器耦合了溶液吸收高选择性和膜分离结构紧凑的优点, 成为一种新兴的、有前途的CO2捕集技术。烟气处理流程如图 2所示。

|

| 图 2 膜接触器处理烟气中CO2流程图[57] |

膜接触器中的膜材料具有良好的耐高温降解性、优异的化学稳定性、高疏水性、高孔隙率以最小化传质阻力。膜吸收法中常用的膜材料有聚合物膜、陶瓷膜等。Khaisri等[58]比较了膜接触器中聚丙烯、聚偏氟乙烯、聚四氟乙烯三种聚合物膜的性能, 发现用水作为物理吸收剂时, 聚偏氟乙烯膜比聚丙烯膜具有更高的脱除率, 而用单乙醇胺溶液作为化学吸收剂时, 中空纤维膜的分离性能由强到弱依次为聚四氟乙烯膜、聚偏氟乙烯膜、聚丙烯膜。膜润湿会显著增加传质时的阻力, 导致吸收性能的下降, 是当前膜吸收工艺最需解决的问题。Lv等[59]将环己酮和甲乙酮混合作为非溶液通过化学涂覆表面改性工艺在聚丙烯膜表面形成一层超疏水涂层, 提高了聚丙烯膜的疏水性。Rosli等[60]将低密度聚乙烯功能化的二氧化硅纳米颗粒引入聚偏氟乙烯基质中, 形成抗润湿保护层避免膜的润湿。与聚合物膜相比, 陶瓷膜具有优异的化学稳定性、耐温性和耐腐蚀性等优点。陶瓷膜是由二氧化硅、氧化铝和氧化锆等金属氧化物制成, 这些材料在性质上是亲水性的, 需要重点关注陶瓷膜的疏水性改性。氟烷氧基硅烷接枝是提高陶瓷膜疏水性常用的方法。Magnone等[61]用氟烷氧基硅烷在形态元素高度对称分布的氧化铝中空纤维膜接触器上进行接枝, 改性后的陶瓷膜与聚合物膜相比, 吸收通量得到提高, 在室温条件下实现了5.4×10-3 mol·m-2·s-1的CO2吸收通量。为降低捕集成本, Abdulhameed等[62]以高岭土和氧化铝为材料通过相转换挤压法, 烧结用氟烷氧基硅烷接枝, 制备了低成本的高岭土-氧化铝膜, 并且其吸收通量也远高于聚合物膜的通量, 膜的抗润湿性也得到提高。

4 低温捕集法低温CO2捕集的基本原理是通过冷却混合气体, 利用CO2与其他组分之间露点或冰点差异实现CO2的相变和分离。目前常见的低温分离法有低温蒸馏、低温冷凝和低温升华等。低温蒸馏通常用于捕集高浓度CO2, 很少用于烟道气中CO2的捕集, 此外低温蒸馏存在能耗高、设备昂贵、分离效果差等缺点。低温冷凝是指利用压缩和冷凝使气态的CO2变成液体, 达到分离的目的。Belaissaoui等[63]提出一种膜分离和低温冷凝相结合的CO2分离方法, 在CO2体积分数为15%~30%时, 与单乙醇胺的化学吸收相比, 该工艺能耗更低, 可获得低于3 GJ/t CO2的最低能耗, CO2回收率高于85%, CO2纯度高于89%。低温冷凝提取的CO2纯度高, 便于运输, 适用于油田驱油, 但该工艺需要大量的额外能耗且工艺设备投资较大。与低温冷凝相比, 低温升华具有降低捕集能耗的优势。Schach等[64]发现使用多级压缩制冷循环可以有效降低捕集能耗, CO2捕集率为90%时, 三级分离低温升华与单乙醇胺相比能耗降低了14%。针对低温分离的捕集成本问题, Tuinier等[65]设计了一种基于动态填充床的燃煤电厂低温升华捕集装置。在CO2体积分数为13.5%, 捕集率为99.9%时, 进行了技术经济分析, 结果显示低温升华捕集的成本与胺吸收的成本相当, 且低于膜分离。此外可将太阳能与低温分离工艺耦合, 达到降低捕集成本的目的[66]。

5 新型捕集技术 5.1 电化学捕集为克服电厂改造面临的挑战, 并将CO2再生与发电厂蒸汽循环进行分离, 由电能驱动的CO2捕集工艺受到越来越多的关注[67-68], 如电解、双极膜电渗析、可逆氧化还原反应和电容去离子等。但现阶段的电化学CO2捕集技术普遍存在能耗和捕集成本较高等问题。因此Wang等[69]提出了一种电解耦合CO2捕集方法, 该方法使用氨作为CO2捕集溶液和金属锌作为电解介质, 在电流密度为100 A/m2的条件下, 实现了低功耗14.7 kJ/mol CO2的溶液再生。此外, 该系统电力由可再生能源提供, 既能降低捕集的成本, 也能减少对环境的污染。

5.2 微藻捕集微藻CO2捕集工艺具有光合效率高、生长速度快、环境适应性好、无需再生能耗和固碳能力强等优点, 因此被认为是一种很有前景的CO2捕集方法[70]。微藻捕集CO2主要有两种模式: 一种是独立模式的, 即烟气中的CO2被碱溶液吸收, 生成的富碳酸氢盐溶液被泵入光反应器中, 作为微藻生长的营养物质。独立模式的优点是高浓度碱溶液与藻类没有直接接触, 可以减少碱溶液对微藻生长的负面影响。此外该工艺的溶液再生不需要额外的能耗, 并且碳酸氢盐水溶液的运输成本低于CO2的压缩和运输成本, 所以大幅度降低了碳捕集的成本[71]。另外一种是集成模式, 即碱溶液直接与光反应器中的微藻培养基混合, 烟道气中的CO2既能通过微藻光合作用直接利用, 也可以被碱溶液吸收, 转化为碳酸氢盐, 然后被微藻加以利用。集成模式的优点是CO2的捕集有两条途径, 增加了捕集的效率, 但因为碱溶液直接与微藻细胞直接接触会对微藻细胞的生长产生影响。与传统的胺吸收法相比, 微藻捕集可成为燃烧后捕集CO2的一种有竞争力的替代方法。

6 总结与展望本文对适用于燃煤电厂的二氧化碳燃烧后捕集工艺的研究现状进行了介绍, 具体包括吸收法、吸附法、膜法、低温捕集法和新型捕集方法。其中吸收法以其成熟的技术优势, 成为燃煤电厂烟气中CO2捕集的主要手段, 本文介绍了常见吸收剂, 并讨论吸收剂的改性和吸收工艺的强化。目前吸收法依旧存在一些缺点, 未来应进一步加深对新型吸收剂、吸收装置传热速率的研究。与吸收法相比, 吸附法所需再生能耗低, 各种固体吸附剂, 如沸石、活性炭、二氧化硅材料、金属有机框架, 已被广泛研究用于CO2捕集。吸附剂的许多典型特征已被阐明, 包括CO2吸附能力、吸附热力学和动力学、水和杂质的影响。但迄今为止, 没有一种完美的吸附剂能够满足所有这些需求, 后续应在实际吸附过程中系统地评估每种吸附剂的优点和缺点, 以便从烟气中有效地分离CO2。膜法具有高选择性、紧凑性和模块化、投资费用低、操作简单等优点, 但是其捕集CO2能力受到当前膜材料性能的限制, 对膜材料的改性以及新型膜材料的研发依然是最核心的问题。低温捕集工艺可以获得高纯度的CO2, 有利于运输、利用和储存, 但是低温捕集工艺捕集CO2成本较高, 只有在低成本冷能源可用时, 才更有竞争力。此外, 由于剧烈的温度变化导致的分离装置破坏也是低温分离大规模应用的一个关键挑战。近几年陆续出现一些新型的CO2捕集方法, 这些捕集方法在能源消耗以及捕集成本等方面展现出很大优势, 但在工业应用当中与吸收法、吸附法相比依旧不够成熟。

| [1] |

IEA. Global energy review: CO2, emissions in 2021[EB/OL]. [2022-10-20]. |

| [2] |

陈诗一, 祁毓. 实现碳达峰、碳中和目标的技术路线、制度创新与体制保障[J]. 广东社会科学, 2022(2): 15-23. |

| [3] |

李晓明, 郭春刚, 刘国昌, 等. 膜法海水吸收烟气中二氧化碳的试验研究[J]. 膜科学与技术, 2012, 32(1): 92-96. DOI:10.3969/j.issn.1007-8924.2012.01.017 |

| [4] |

CHENG H H, TAN C S. Removal of CO2 from indoor air by alkanolamine in a rotating packed bed[J]. Separation and Purification Technology, 2011, 82: 156-166. DOI:10.1016/j.seppur.2011.09.004 |

| [5] |

WANG M H, JOEL A S, RAMSHAW C, et al. Process intensification for post-combustion CO2 capture with chemical absorption: a critical review[J]. Applied Energy, 2015, 158: 275-291. DOI:10.1016/j.apenergy.2015.08.083 |

| [6] |

ROCHELLE G, CHEN E, FREEMAN S, et al. Aqueous piperazine as the new standard for CO2 capture technology[J]. Chemical Engineering Journal, 2011, 171(3): 725-733. DOI:10.1016/j.cej.2011.02.011 |

| [7] |

NILAVUCKKARASI R K, MUTHUMARI P, AMBEDKAR B, et al. Carbon-rich solvent regeneration in solvent-based post-combustion CO2 capture process (PCCC): process intensification by megasonics[J]. Chemical Engineering and Processing-Process Intensification, 2020, 151: 107913. DOI:10.1016/j.cep.2020.107913 |

| [8] |

JIN H, LIU P, LI Z. Energy-efficient process intensification for post-combustion CO2 capture: a modeling approach[J]. Energy, 2018, 158: 471-483. DOI:10.1016/j.energy.2018.06.045 |

| [9] |

高红霞, 刘森, 徐彬, 等. N, N-二乙基乙醇胺(DEEA)溶液CO2吸收解吸性能的实验研究[J]. 化工学报, 2015, 66(9): 3739-3745. |

| [10] |

谭方园, 李康康, 于海, 等. 金属离子促进乙醇胺捕集二氧化碳研究[J]. 化工学报, 2021, 72(2): 1026-1035. |

| [11] |

WANG R J, ZHAO H J, QI C R, et al. Novel tertiary amine-based biphasic solvent for energy-efficient CO2 capture with low corrosivity[J]. Energy, 2022, 260: 125045. DOI:10.1016/j.energy.2022.125045 |

| [12] |

FREEMAN S A, DUGAS R, VAN WAGENER D H, et al. Carbon dioxide capture with concentrated, aqueous piperazine[J]. International Journal of Greenhouse Gas Control, 2010, 4(2): 119-124. DOI:10.1016/j.ijggc.2009.10.008 |

| [13] |

ZHAO B T, SU Y X, TAO W W, et al. Post-combustion CO2 capture by aqueous ammonia: a state-of-the-art review[J]. International Journal of Greenhouse Gas Control, 2012, 9: 355-371. DOI:10.1016/j.ijggc.2012.05.006 |

| [14] |

YOU J K, PARK H, YANG S H, et al. Influence of additives including amine and hydroxyl groups on aqueous ammonia absorbent for CO2 capture[J]. The Journal of Physical Chemistry B, 2008, 112(14): 4323-4328. DOI:10.1021/jp711113q |

| [15] |

HE F J, WANG T, FANG M X, et al. Screening test of amino acid salts for CO2 absorption at flue gas temperature in a membrane contactor[J]. Energy & Fuels, 2017, 31(1): 770-777. |

| [16] |

RAMEZANI R, MAZINANI S, DI FELICE R, et al. Selection of blended absorbents for CO2 capture from flue gas: CO2 solubility, corrosion and absorption rate[J]. International Journal of Greenhouse Gas Control, 2017, 62: 61-68. DOI:10.1016/j.ijggc.2017.04.012 |

| [17] |

涂智芳, 魏建文, 周小斌. 固-液相变二氧化碳吸收剂的研究进展[J]. 洁净煤技术, 2022, 28(9): 122-132. |

| [18] |

ZHAN X H, LV B H, YANG K X, et al. Dual-functionalized ionic liquid biphasic solvent for carbon dioxide capture: High-efficiency and energy saving[J]. Environmental Science & Technology, 2020, 54(10): 6281-6288. |

| [19] |

TAO M N, GAO J Z, ZHANG P, et al. Biogas upgrading by capturing CO2 in non-aqueous phase-changing diamine solutions[J]. Energy & Fuels, 2017, 31(6): 6298-6304. |

| [20] |

ZHANG S H, YE X H, LU Y Q. Development of a potassium carbonate-based absorption process with crystallization-enabled high-pressure stripping for CO2 capture: Vapor-liquid equilibrium behavior and CO2 stripping performance of carbonate/bicarbonate aqueous systems[J]. Energy Procedia, 2014, 63: 665-675. DOI:10.1016/j.egypro.2014.11.074 |

| [21] |

TAHERI M, MOHEBBI A, HASHEMIPOUR H, et al. Simultaneous absorption of carbon dioxide (CO2) and hydrogen sulfide (H2S) from CO2-H2S-CH4 gas mixture using amine-based nanofluids in a wetted wall column[J]. Journal of Natural Gas Science and Engineering, 2016, 28: 410-417. DOI:10.1016/j.jngse.2015.12.014 |

| [22] |

WANG T, YU W, LIU F, et al. Enhanced CO2 absorption and desorption by monoethanolamine (MEA)-based nanoparticle suspensions[J]. Industrial & Engineering Chemistry Research, 2016, 55(28): 7830-7838. |

| [23] |

SHIMIZU T, HIRAMA T, HOSODA H, et al. A twin fluid-bed reactor for removal of CO2 from combustion processes[J]. Chemical Engineering Research and Design, 1999, 77(1): 62-68. DOI:10.1205/026387699525882 |

| [24] |

FANG F, LI Z S, CAI N S. Continuous CO2 capture from flue gases using a dual fluidized bed reactor with calcium-based sorbent[J]. Industrial & Engineering Chemistry Research, 2009, 48(24): 11140-11147. |

| [25] |

GENG Y Q, GUO Y X, FAN B, et al. Research progress of calcium-based adsorbents for CO2 capture and anti-sintering modification[J]. Journal of Fuel Chemistry and Technology, 2021, 49(7): 998-1013. DOI:10.1016/S1872-5813(21)60040-3 |

| [26] |

LEE C H, CHOI S W, YOON H J, et al. Na2CO3-doped CaO-based high-temperature CO2 sorbent and its sorption kinetics[J]. Chemical Engineering Journal, 2018, 352: 103-109. DOI:10.1016/j.cej.2018.06.141 |

| [27] |

GUO H X, WANG S P, LI C, et al. Incorporation of Zr into calcium oxide for CO2 capture by a simple and facile sol-gel method[J]. Industrial & Engineering Chemistry Research, 2016, 55(29): 7873-7879. |

| [28] |

HE S C, HU Y C, HU T D, et al. Investigation of CaO-based sorbents derived from eggshells and red mud for CO2 capture[J]. Journal of Alloys and Compounds, 2017, 701: 828-833. DOI:10.1016/j.jallcom.2016.12.194 |

| [29] |

SCACCIA S, VANGA G, GATTIA D M, et al. Preparation of CaO-based sorbent from coal fly ash cenospheres for calcium looping process[J]. Journal of Alloys and Compounds, 2019, 801: 123-129. DOI:10.1016/j.jallcom.2019.06.064 |

| [30] |

CHEN H C, WANG F, ZHAO C S, et al. The effect of fly ash on reactivity of calcium based sorbents for CO2 capture[J]. Chemical Engineering Journal, 2017, 309: 725-737. DOI:10.1016/j.cej.2016.10.050 |

| [31] |

GUO Y F, SUN J, WANG R L, et al. Recent advances in potassium-based adsorbents for CO2 capture and separation: A review[J]. Carbon Capture Science & Technology, 2021, 1: 100011. |

| [32] |

WU Y, CHEN X P, FAN M H, et al. Development of K and N based composite CO2 sorbents (KN) dried with a supercritical fluid[J]. Chemical Engineering Journal, 2015, 262: 1192-1198. DOI:10.1016/j.cej.2014.10.027 |

| [33] |

GUO Y F, ZHAO C W, LI C H, et al. Application of PEI-K2CO3/AC for capturing CO2 from flue gas after combustion[J]. Applied Energy, 2014, 129: 17-24. DOI:10.1016/j.apenergy.2014.05.003 |

| [34] |

WANG X, CHEN L L, GUO Q J. Development of hybrid amine-functionalized MCM-41 sorbents for CO2 capture[J]. Chemical Engineering Journal, 2015, 260: 573-581. DOI:10.1016/j.cej.2014.08.107 |

| [35] |

ZHANG Z H, WANG B D, SUN Q, et al. A novel method for the preparation of CO2 sorption sorbents with high performance[J]. Applied Energy, 2014, 123: 179-184. DOI:10.1016/j.apenergy.2014.02.012 |

| [36] |

BHAGIYALAKSHMI M, YUN L, ANURADHA R, et al. Synthesis of chloropropylamine grafted mesoporous MCM-41, MCM-48 and SBA-15 from rice husk ash: their application to CO2 chemisorption[J]. Journal of Porous Materials, 2010, 17(4): 475-484. DOI:10.1007/s10934-009-9310-7 |

| [37] |

SU Y T, PENG L H, SHIUE A, et al. Carbon dioxide adsorption on amine-impregnated mesoporous materials prepared from spent quartz sand[J]. Journal of the Air & Waste Management Association, 2014, 64(7): 827-833. |

| [38] |

KALANTARIFARD A, GHAVAMINEJAD A, YANG G S. High CO2 adsorption on improved ZSM-5 zeolite porous structure modified with ethylenediamine and desorption characteristics with microwave[J]. Journal of Material Cycles and Waste Management, 2017, 19(1): 394-405. DOI:10.1007/s10163-015-0436-1 |

| [39] |

THAKKAR H, ISSA A, ROWNAGHI A A, et al. CO2 capture from air using amine-functionalized Kaolin-based zeolites[J]. Chemical Engineering & Technology, 2017, 40(11): 1999-2007. |

| [40] |

CHEN Z H, DENG S B, WEI H R, et al. Polyethylenimine-impregnated resin for high CO2 adsorption: An efficient adsorbent for CO2 capture from simulated flue gas and ambient air[J]. ACS Applied Materials & Interfaces, 2013, 5(15): 6937-6945. |

| [41] |

VENEMAN R, LI Z S, HOGENDOORN J A, et al. Continuous CO2 capture in a circulating fluidized bed using supported amine sorbents[J]. Chemical Engineering Journal, 2012, 207/208: 18-26. DOI:10.1016/j.cej.2012.06.100 |

| [42] |

WANG X, WANG D Y, SONG M J, et al. Tetraethylenepentamine-modified activated semicoke for CO2 capture from flue gas[J]. Energy & Fuels, 2017, 31(3): 3055-3061. |

| [43] |

ZHOU Z, ANDERSON C M, BUTLER S K, et al. Stability and efficiency of CO2 capture using linear amine polymer modified carbon nanotubes[J]. Journal of Materials Chemistry A, 2017, 5(21): 10486-10494. DOI:10.1039/C7TA02576A |

| [44] |

IQBAL N, WANG X F, YU J Y, et al. Robust and flexible carbon nanofibers doped with amine functionalized carbon nanotubes for efficient CO2Capture[J]. Advanced Sustainable Systems, 2017, 1(3/4): 1600028. |

| [45] |

XIAN S K, WU Y, WU J L, et al. Enhanced dynamic CO2 adsorption capacity and CO2/CH4 selectivity on polyethylenimine-impregnated UiO-66[J]. Industrial & Engineering Chemistry Research, 2015, 54(44): 11151-11158. |

| [46] |

SU X, BROMBERG L, MARTIS V, et al. Postsynthetic functionalization of Mg-MOF-74 with tetraethylenepentamine: structural characterization and enhanced CO2 adsorption[J]. ACS Applied Materials & Interfaces, 2017, 9(12): 11299-11306. |

| [47] |

SERAFIN J, OUZZINE M, CRUZ O F, et al. Conversion of fruit waste-derived biomass to highly microporous activated carbon for enhanced CO2 capture[J]. Waste Management, 2021, 136: 273-282. DOI:10.1016/j.wasman.2021.10.025 |

| [48] |

KISHIBAYEV K K, SERAFIN J, TOKPAYEV R R, et al. Physical and chemical properties of activated carbon synthesized from plant wastes and shungite for CO2 capture[J]. Journal of Environmental Chemical Engineering, 2021, 9(6): 106798. DOI:10.1016/j.jece.2021.106798 |

| [49] |

OCHEDI F O, LIU Y X, ADEWUYI Y G. State-of-the-art review on capture of CO2 using adsorbents prepared from waste materials[J]. Process Safety and Environmental Protection, 2020, 139: 1-25. DOI:10.1016/j.psep.2020.03.036 |

| [50] |

ADREES M, IQBAL S S, AHMAD A, et al. Characterization of novel polydimethylsiloxane (PDMS) and copolymer polyvinyl chloride-co-vinyl acetate (PVCA) enhanced polymer blend membranes for CO2 separation[J]. Polymer Testing, 2019, 80: 106163. DOI:10.1016/j.polymertesting.2019.106163 |

| [51] |

HAN Y, WINSTON HO W S. Polymeric membranes for CO2 separation and capture[J]. Journal of Membrane Science, 2021, 628: 119244. DOI:10.1016/j.memsci.2021.119244 |

| [52] |

FANG M F, OKAMOTO Y, KOIKE Y, et al. Gas separation membranes prepared with copolymers of perfluoro(2-methylene-4, 5-dimethyl-1, 3-dioxlane) and chlorotrifluoroethylene[J]. Journal of Fluorine Chemistry, 2016, 188: 18-22. DOI:10.1016/j.jfluchem.2016.05.013 |

| [53] |

HASEBE S, AOYAMA S, TANAKA M, et al. CO2 separation of polymer membranes containing silica nanoparticles with gas permeable nano-space[J]. Journal of Membrane Science, 2017, 536: 148-155. DOI:10.1016/j.memsci.2017.05.005 |

| [54] |

BANO S, TARIQ S R, ANJUM T, et al. Development of highly permselective Mixed Matrix Membranes comprising of polyimide and Ln-MOF for CO2 capture[J]. Chemosphere, 2022, 307(Pt 3): 136051. |

| [55] |

HUSSAIN A, FARRUKH S, MINHAS F T. Two-stage membrane system for post-combustion CO2 capture application[J]. Energy & Fuels, 2015, 29(10): 6664-6669. |

| [56] |

CHIWAYE N, MAJOZI T, DARAMOLA M O. On optimisation of N2 and CO2-selective hybrid membrane process systems for post-combustion CO2 capture from coal-fired power plants[J]. Journal of Membrane Science, 2021, 638: 119691. DOI:10.1016/j.memsci.2021.119691 |

| [57] |

马伟春. 基于中空纤维膜接触器的混合胺吸收剂脱除烟气中CO2[J]. 应用化工, 2021, 50(1): 61-64. |

| [58] |

KHAISRI S, DEMONTIGNY D, TONTIWACHWUTHIKUL P, et al. Comparing membrane resistance and absorption performance of three different membranes in a gas absorption membrane contactor[J]. Separation and Purification Technology, 2009, 65(3): 290-297. DOI:10.1016/j.seppur.2008.10.035 |

| [59] |

LV Y X, YU X H, JIA J J, et al. Fabrication and characterization of superhydrophobic polypropylene hollow fiber membranes for carbon dioxide absorption[J]. Applied Energy, 2012, 90(1): 167-174. DOI:10.1016/j.apenergy.2010.12.038 |

| [60] |

ROSLI A, AHMAD A L, LOW S C. Anti-wetting polyvinylidene fluoride membrane incorporated with hydrophobic polyethylene-functionalized-silica to improve CO2 removal in membrane gas absorption[J]. Separation and Purification Technology, 2019, 221: 275-285. DOI:10.1016/j.seppur.2019.03.094 |

| [61] |

MAGNONE E, LEE H J, CHE J W, et al. High-performance of modified Al2O3 hollow fiber membranes for CO2 absorption at room temperature[J]. Journal of Industrial and Engineering Chemistry, 2016, 42: 19-22. DOI:10.1016/j.jiec.2016.07.022 |

| [62] |

ABDULHAMEED M A, OTHMAN M H D, ISMAIL A F, et al. Carbon dioxide capture using a superhydrophobic ceramic hollow fibre membrane for gas-liquid contacting process[J]. Journal of Cleaner Production, 2017, 140: 1731-1738. DOI:10.1016/j.jclepro.2016.07.015 |

| [63] |

BELAISSAOUI B, LE MOULLEC Y, WILLSON D, et al. Hybrid membrane cryogenic process for post-combustion CO2 capture[J]. Journal of Membrane Science, 2012, 415/416: 424-434. DOI:10.1016/j.memsci.2012.05.029 |

| [64] |

SCHACH M O, OYARZÚN B, SCHRAMM H, et al. Feasibility study of CO2 capture by anti-sublimation[J]. Energy Procedia, 2011, 4: 1403-1410. DOI:10.1016/j.egypro.2011.02.005 |

| [65] |

TUINIER M J, HAMERS H P, VAN SINT ANNALAND M. Techno-economic evaluation of cryogenic CO2 capture: a comparison with absorption and membrane technology[J]. International Journal of Greenhouse Gas Control, 2011, 5(6): 1559-1565. |

| [66] |

AKHTAR S, KHAN T S, ILYAS S, et al. Feasibility and basic design of solar integrated absorption refrigeration for an industry[J]. Energy Procedia, 2015, 75: 508-513. |

| [67] |

LIU Y Y, YE H Z, DIEDERICHSEN K M, et al. Electrochemically mediated carbon dioxide separation with quinone chemistry in salt-concentrated aqueous media[J]. Nature Communications, 2020, 11: 2278. |

| [68] |

JIN S J, WU M, GORDON R G, et al. pH swing cycle for CO2 capture electrochemically driven through proton-coupled electron transfer[J]. Energy & Environmental Science, 2020, 13(10): 3706-3722. |

| [69] |

WANG C H, JIANG K Q, JONES T W, et al. Electrowinning-coupled CO2 capture with energy-efficient absorbent regeneration: towards practical application[J]. Chemical Engineering Journal, 2022, 427: 131981. |

| [70] |

SONG C F, LIU Q L, QI Y, et al. Absorption-microalgae hybrid CO2 capture and biotransformation strategy: a review[J]. International Journal of Greenhouse Gas Control, 2019, 88: 109-117. |

| [71] |

CHI Z Y, ELLOY F, XIE Y X, et al. Selection of microalgae and cyanobacteria strains for bicarbonate-based integrated carbon capture and algae production system[J]. Applied Biochemistry and Biotechnology, 2014, 172(1): 447-457. |

2023, Vol. 37

2023, Vol. 37