| 提钒尾渣的综合利用研究现状及进展 |

2. 钒钛资源综合利用四川省重点实验室,四川 攀枝花 617000

2. Sichuan province Key Laboratory of Vanadium & Titanium Resource Comprehensive Utilization, Panzhihua 617000, China

提钒尾渣又称为提钒弃渣、钒浸出渣,是钒渣经钠化焙烧和水浸提钒后的副产物。随着我国钢铁行业对含钒特种钢的需求,钒在钢中的含量逐年升高,提钒尾渣的产生量也逐年升高,目前,我国钢铁行业每年产生提钒尾渣近100万t[1],仅攀钢、承钢每年排放的提钒尾渣就达50多万t[2]。提钒尾渣的利用率较低,没有合理而经济的综合利用方法,大量堆放不仅占用土地,而且提钒尾渣中含有的可溶性Cr6+、V5+等对人体健康危害极大,严重污染了环境。提钒尾渣中除了含有大量的Fe外,还含有V、Ti、Ga、Sc、Cr、Ni和Co等金属元素,弃之不用,造成了大量的有价金属资源浪费[3, 4]。近年来,国内科研工作者开展了大量提钒尾渣的再利用研究,为实现提钒尾渣的综合利用,对减少环境污染、避免有价金属资源浪费和为企业增加经济效益都具有重要的意义。

1 提钒尾渣基本性质提钒尾渣一般呈黑色粉末状固体,大部分为磁性铁氧化物,其Fe、V等主要矿物相分别为Fe2O3、Fe3O4、Fe2VO4等。攀枝花攀钢提钒尾渣原料的化学成分如表 1所示。

| 表 1 提钒尾渣主要化学成分 /% Table 1 Main chemical components of vanadium extraction tailings |

|

从表 1可以看出:提钒尾渣中TFe、V2O5、Cr2O3、TiO2含量较高,还含有镓、锰等其它有价金属,极具综合利用价值。

2 有价元素提取 2.1 钒的提取提钒尾渣中含有1%~3%的V2O5,攀钢提钒尾渣中的V2O5含量为2.08%,承钢提钒尾渣中的V2O5含量为1.75%,两家的提钒尾渣V2O5含量都大于1.5%(高于钒钛磁铁矿精矿),均具有较高的回收价值,可作为进一步提钒的原料。从提钒尾渣中再提钒的研究主要有:生产低钒铁、钠化焙烧、加压酸浸、酸浸—萃取等。

提钒尾渣可作为低钒铁的生产原料。采用火法处理,即利用电炉碳热法熔炼提钒尾渣,碱度控制在0.6~1.1,高温条件下用焦粉作还原剂还原尾渣中铁氧化物和部分钒氧化物,用硅铁渣作贫化期的还原剂还原尾渣中的钒氧化物,可生产出含钒1.5%以上的含钒生铁[5]。吴恩辉等[6]采用电弧炉还原冶炼内配碳提钒尾渣球团冶炼含钒生铁,钒的回收率可达到89.13%。

前苏联在从转炉提钒渣提取V2O5时,产生大量固体废物——尾渣,由于尾渣中含钒较高,经过处理将粗粒径的含钒颗粒直接作为高炉的金属炉料,细粒径的送到烧结厂职称烧结矿炉料,作为转炉铁水脱钒时的氧化—冷却剂使用[7]。前苏联楚索夫冶金厂利用提钒尾渣加氧化铁皮制成烧结矿,作为铁水底吹转炉提钒的冷却剂和氧化剂[8]。我国上世纪90年代提出将提钒尾渣返回雾化提钒炉渣作为吹钒熔剂,利用提钒尾渣中低熔点的Na2O·SiO2等复合化合物改善钒渣流动性,同时回收尾渣中的钒、铁[9]。

陈东辉等[10]提出加压成型—钠化焙烧提钒尾渣再提钒研究。采用加压成型来强化“钠化”是提高钒转化率的新途径,即将提钒尾渣磨细至120目,然后加压成型,在焙烧过程中,缩减了钠盐与尾渣之间的反应距离,增大了反应物密度,达到了强化“钠化”的效果,从而提高了钒转化率。

葛怀文等[11]采用对加压条件下的提钒尾渣进行氧化酸浸提钒。研究表明:将尾渣磨细至200目,高压釜内压力恒定为1.2 MPa,液固质量比8 GA6FA 1,温度为120 ℃,搅拌2 h,钒浸出率可达79.24%。该方法具有工艺流程短、结构简单、操作环境好和钒浸出率高的优点。

汪其等[12]采用浸出萃取工艺提取提钒尾渣中的钒铬,研究表明:经过80%质量浓度的硫酸溶液浸出后,提钒尾渣中的钒、铬浸出率分别可达98.2%和84.8%,再以20%P204+80%硫化煤油(体积百分数)为萃取剂,对浸出液进行三级萃取并反萃后,钒的回收率达到56.2%,萃取余液水解后可得到纯度为89.6%的Cr2O3产品,同时实现浸出液中钒、铬的分离和回收。黄艳等[13]采用常压加热方式,利用盐酸浸出提钒尾渣中的钒,在温度90 ℃、浸出时间30 min、固液比1 GA6FA 6、盐酸浓度2 mol/L时,浸出率为39%,并通过试验证明利用盐酸可对提钒尾渣中的CaVO5浸出效果明显,但对硅酸盐结合的钒没有效果。将上述从提钒尾渣中再提钒研究进行对比,如表 2所示。

| 表 2 从提钒尾渣中再提钒研究对比 Table 2 Comparison on vanadium re-extraction from vanadium extraction tailings |

|

2.2 镓的提取

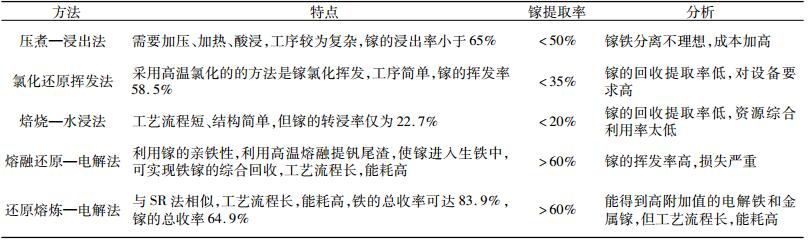

攀枝花钒钛磁铁矿中镓平均含量约为0.001 9%,经高炉冶炼—转炉提钒后,镓主要富集在烟尘、钢渣、高炉渣、转炉污泥、瓦斯泥、瓦斯灰和提钒尾渣中。提钒尾渣中镓含量约为0.008%,可作为提镓原料。从提钒尾渣中提镓的主要方法有压煮—浸出法、熔融还原法、还原熔炼—电解法[14, 15]。

(1) 压煮—浸出法

提钒尾渣在一定温度和压力下碱浸,碱与镓生成镓酸盐,而铁与碱不反应,从而使Ga、Fe分离。

李宏等[16]研究了碱浓度、温度、提钒尾渣粒度等因素对镓浸出率的影响,结果表明:提钒尾渣中的镓可以在碱溶液中压煮浸出,其浸出率在60%左右。浸液的碱浓度和浸出温度是影响镓浸出率的主要因素,当碱浓度为0.271,温度为475 K时,镓的浸出率可达65%。

(2) 氯化还原挥发法

由于镓的氯化物沸点较低,通常炼钢烟尘中都含有镓,采用氯化还原挥发法从提钒尾渣中回收镓,即将NaCl或CaCl2掺到提钒尾渣或含镓钒渣中[17-19],并在1 000 ℃~1 200 ℃的温度下焙烧,将镓转化为GaCl3进入烟尘富集。郭汉杰等[13]的研究结果显示:在1 000 ℃的温度下,配入25%的CaCl2空气气氛下焙烧2 h,镓的氯化挥发率58.5%。高磊等[20]采用氯化还原挥发法将提钒尾渣中的镓富集到烟尘中,镓的挥发率约为46%,考虑到仍然有后续的碱溶、电沉积等工序,镓的最终回收率小于35%。

(3) 焙烧—水浸法

陆涛[21]将提钒尾渣加入碳酸钠,在高温下焙烧,然后水浸,使镓进入溶液中,研究显示,在碳酸钠加入50%,焙烧温度850 ℃,保温1.5 h,然后温度升至1 000 ℃保温1 h的条件下,镓的转浸率可达22.7%。

(4) 熔融还原法

熔融还原法简称SR法,即使提钒尾渣中的镓熔融还原进入铁中得到铁镓合金,再通过电解法回收镓。

郭汉杰等[22]研究了在碳不饱和条件下进行了提钒尾渣的熔融还原试验,在1 600 ℃还原30.5 min,镓的还原率可达78.32%。结果表明镓的还原率对还原时间极为敏感,温度对还原率影响不大。碳不饱和熔融还原从提钒尾渣中提镓法的不足是:还原时间长,镓的挥发损失较大,提取率仅为70%左右。

为了克服碳不饱和熔融还原的不足,郭汉杰等[23]又进行了碳饱和条件下提钒尾渣的熔融还原试验,确定了提钒尾渣在碳饱和的情况下,熔融还原法处理提钒尾渣的最佳工艺条件:温度1 610 ℃,CaO的添加量22%,时间10 min,该条件下镓的还原率可达94.7%,铁的还原率达98.7%,但是铁的实际挥发量与理论计算相差甚大。

(5) 还原熔炼—电解法

陈世芳等[24]以攀钢V2O5弃渣为原料,采用碳粉还原—铁电解—阳极泥酸浸—萃取—镓电解的工艺回收金属镓。全流程铁总回收率达83.9%,镓总回收率达64.9%。经扩大试验证明,该技术具有可行性。

该方法的特点是:电解分离铁,镓富集到阳极泥;产品电解铁价值高、用途广;后续提镓渣量少、成本低,可使全流程经济效益提高;从阳极泥中提镓,含铁量减少,镓的品位提高,酸耗低;但还原熔炼、镓电解过程,电能消耗较大。

从提钒尾渣中提镓的研究方法中,多数方法的提镓效率较低,资源的综合利用率低,无法实现提钒尾渣的综合利用。将上述从提钒尾渣中提镓研究进行对比,如表 3所示。

| 表 3 从提钒尾渣中提镓研究对比 Table 3 Comparison on gallium extraction from vanadium extraction tailings |

|

2.3 其它有价元素的提取

提钒尾渣中铁的品位超过30%,钛的品位超过10%,具有回收利用价值。王录峰等[25]提出采用煤基直接还原—弱磁选工艺,对提钒尾渣中的铁进行回收,在磁选粒度为-0.25 mm和磁感应强度24.25 mT的条件下,获得含铁品位73.25%的铁精矿,铁回收率为89.34%。吴恩辉等[6]采用电弧炉还原冶炼内配碳提钒尾渣球团冶炼含钒生铁,同时回收铁、钒、镓。孙路恩等[26]以含钛提钒尾渣为原料,硅铝合金为还原剂,在用管式电阻炉内1 550 ℃,并用氩气气氛保护下制备Ti-Si-(Al)合金,最有条件下,提钒尾渣中钛的回收率最高可达89.32%。

从提钒尾渣中再回收有价金属元素,是一种二次冶金资源再利用的方法,但成本较高,工艺较为复杂。现在较为成熟的方法有三种:一是将含钒较高的提钒尾渣作为冷却剂、吹钒熔剂和氧化剂返回雾化提钒炉,但其利用量较少;二是利用提钒尾渣含铁、钒较高的特点,采用还原熔炼的方法制备低钒铁,可用来制成农机系统制造活塞环、气缸套及其它配件;三是利用加压酸浸提钒法,工艺简短,钒回收率较高,但通常针对提钒尾渣中钒含量较高的情况。虽然从提钒尾渣中提镓研究较多,但由于提钒尾渣中镓含量少,且工艺流程长,能耗高,回收率低,所以提镓仅处于试验研究阶段。

3 建筑及其它材料制备 3.1 制备涂料提钒尾渣中Fe2O3、Cr2O3、TiO2、MnO2、SiO2、Al2O3的总含量超过80%,渣中大部分属于黑色金属氧化物,红外发射率和吸收性能好,适合作为红外辐射材料的基料使用。提钒尾渣中Fe2O3、V2O5、Na2O的总含量超过50%,属于中、低熔点材料,易烧结,适合作为中温远红外涂料的填料[27-29]。

用提钒尾渣配制出来的远红外涂料的红外法向全发射率为0.84,最高耐火温度为1 280~1 310 ℃,节能效率达到9%以上,常温和高温下黏附性能良好。以提钒尾渣制作的远红外涂料可广泛应用于高温工业窑炉中。

吴恩辉等[30]采用提钒尾渣为原料,经过除铁、研磨、加入黏结剂和消泡剂搅拌等工序制备集热涂料,该涂料喷涂在陶瓷太阳板上和白铁皮箱体,制成集热水箱,在阳光直射条件下,低表面升温速度达到4~6 ℃/min,低表面最高温度可达70~85 ℃,加热水的效果非常好。提钒尾渣在1 200 ℃下焙烧3 h(除去渣中的水分和挥发性物质),所有固体原料粒过300目筛。将过筛后的提钒尾渣与黏结剂、烧结剂、固化剂、分散剂等混合、搅拌均匀,即可制得集热涂料。

郝建章[31]利用提钒尾渣软熔温度与重轨钢坯的热处理温度接近、烧结成瓷性好的特点,以提钒尾渣为主要原料,配加合适的黏结剂和添加剂,配制出钢坯防脱碳涂料,使提钒尾渣涂层涂覆在钢坯表面,在热处理工程中呈半熔融状态,有效隔绝钢坯与氧的接触,从而降低钢坯的脱碳层厚度,涂刷该涂料后的重轨脱碳层厚度100%达到新标准要求。

利用提钒尾渣为主要原料生产涂料是一种直接利用提钒尾渣的方法,可以直接得到产品,产生经济价值,成本低,工艺简单。

3.2 制备钒钛黑瓷提钒尾渣中的第四周期过渡元素化合物的总量高达80%,使得提钒尾渣具有很强的黑色着色作用、很宽的黑色呈色温度范围和烧结温度范围以及优良的理化性能和成瓷性能[32]。

单独的提钒尾渣煅烧便可制得致密的黑色陶瓷。钒钛黑瓷是在普通陶瓷原料中加入一定比例(25%~100%)的提钒尾渣制得的陶瓷,不同配比制作的钒钛黑瓷具有不同的性能。钒钛黑瓷的主要成分是铁、铬、锰、钒、钛的复杂化合物,其基本性能是:相对密度2.9 g/cm3,吸水率<0.5%,抗弯强度60~100 MPa,莫氏硬度7,吸收率0.9,远红外辐射率0.83~0.95,是典型的功能材料和能源材料[33-36]。

钒钛黑瓷具体生产工艺:将经过预烧的提钒尾渣与普通陶瓷原料按一定比例进行球磨,然后进行过筛、除铁、泥浆压虑脱水、真空练泥等工序制成泥坯,再将泥坯滚压成型,经干燥、修坯后送入辊道窑进行烧成制得钒钛黑瓷。

以提钒尾渣为原料生产的钒钛黑瓷具有光热转换性能好、光热转换性能不衰减等优点。目前,钒钛黑瓷以其优异的特性,已经在建筑装饰、能源利用、远红外等领域得到广泛的推广和应用[37]。

3.3 其他材料制备及利用提钒尾渣的其它综合利用包括制备路面材料、水泥混凝土和陶粒等,可以大量消耗提钒尾渣,解决大量堆放、占用土地和环境污染问题。

戴文灿等[38]利用提钒尾渣取代水泥制备混凝土,改善了混凝土的流动性和可泵性,并增加了混凝土的塌落度和扩展度。孟庆余等[39]利用提钒尾渣制备路面基层材料,当提钒尾渣用量为60%时,掺入3%的水泥即可达到路面基层材料的强度要求,可大量利用提钒尾渣做路面基层材料。施其祥[40]利用提钒尾渣为原料,添加辅助原料、晶核剂和着色剂研制黑色的微晶玻璃,可用作高级建筑装饰材料和防腐、耐磨材料。时亮[41]以提钒尾渣为主要原料,配加黏土、六偏磷酸钠和有机钠盐生产陶粒,可广泛应用于建材、园艺、化工、石油等领域,能够大量消耗提钒尾渣。魏博等[42]以提钒尾渣为主要原料采用机械活化预处理,然后煅烧制备碱激发凝胶材料。李亮等[43]以提钒尾渣为主要原料,配加结合剂、黏土、减水剂和造孔剂,采用注浆成型工艺制备提钒尾渣多孔陶瓷材料,可应用于化工过滤、窑炉保温和建筑装饰等行业。

利用提钒尾渣制备路面材料、水泥混凝土和陶粒等,虽然可以大量消耗提钒尾渣,解决堆放的占地和污染问题,但却失去了提钒尾渣本身潜在的经济价值,从资源综合利用的角度出发,实为不可取。

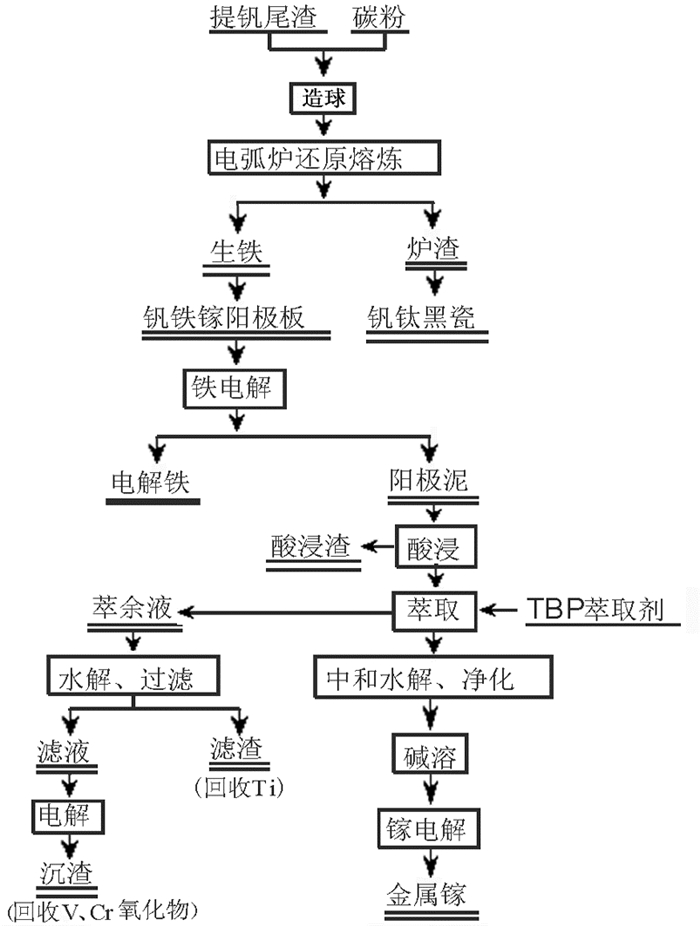

4 提钒尾渣综合利用新方法提钒尾渣中含有大量有价金属,笔者提出从提钒尾渣中同时回收铁、钒、铬、镓、钛的新方法,该方法是将提钒尾渣外配碳条件下冷固结压制成球团,球团进入电弧炉进行还原熔炼制成生铁合金,再将生铁合金进行电解精炼除铁得到电解铁和阳极泥,阳极泥经酸浸、萃取、水浸净化后造液电解制取金属镓,阳极泥萃取后的萃余液用来作为回收钒、铬、钛的原料。新方法具体工艺流程如图 1所示。

|

| 图 1 提钒尾渣综合利用新工艺流程 Fig.1 Novel flowsheet of comprehensive utilization of vanadium extraction tailings |

5 结语

近年来,学界和产业界在提钒尾渣的综合利用方面做了大量有意义的研究工作,可以分为两个大的方向:一是提钒尾渣中有价金属的再回收研究,如回收铁、钒、镓等,其中利用提钒尾渣生产低钒铁和加压酸浸提钒,工艺简短,钒回收率较高,可针对钒含量较高的提钒尾渣,综合利用前景较好。二是利用提钒尾渣直接做建筑装饰及其它材料,利用提钒尾渣为主要原料生产远红外涂料、钒钛黑瓷等是一种直接利用的方法,可以直接得到产品,产生经济价值,成本低,工艺简单。其中利用提钒尾渣制备钒钛黑瓷、远红外涂料已经产业化,产品效果非常好。利用提钒尾渣制备路面材料、水泥混凝土和陶粒等虽然可以大量消耗提钒尾渣,解决堆放的占地和污染问题,但却失去了提钒尾渣本身潜在的经济价值,实为不可取。

攀枝花市有着丰富的提钒尾渣二次资源,并且攀枝花市“十三五”工业发展规划中明确提出:要全面实现稀有金属的产业化、规模化回收利用。新方法具有从提钒尾渣中同时回收多种有价金属的优点,实现了有价金属的有效分离和提取,最大限度地回收伴生的有价金属,实现矿产资源的综合利用。

| [1] |

李兰杰, 赵备备, 王海旭, 等. 提钒尾渣高效脱碱及配矿炼铁工艺[J]. 过程工程学报, 2017, 17(1): 138-143. DOI:10.12034/j.issn.1009-606X.216215 |

| [2] |

孟利鹏, 赵楚, 王少娜, 等. 国内提钒尾渣再提钒技术研究进展[J]. 钢铁钒钛, 2015, 36(3): 49-56. DOI:10.7513/j.issn.1004-7638.2015.03.011 |

| [3] |

喻雄, 孙丽枫, 王鹤松, 等. 提钒尾渣碳热还原过程实验[J]. 重庆大学学报, 2015, 38(2): 123-129. DOI:10.11835/j.issn.1000-582X.2015.02.019 |

| [4] |

郝建璋, 刘安强. 钒产品生产废渣的综合利用[J]. 中国资源综合利用, 2009, 27(10): 7-9. DOI:10.3969/j.issn.1008-9500.2009.10.006 |

| [5] |

程殿祥. 利用提钒尾渣生产高钒生铁[J]. 铁合金, 1990(2): 40-42. |

| [6] |

Wu Enhui, Yang Shaoli, Huang Ping. Experimental studies on enriching vanadium from vanadium tailings carbon-containing pellets by EAF melting[J]. Advanced Materials and Process Technology, 2012, 217-219: 776-779. |

| [7] |

Yang H F, Jing L L, Zhang B G. Recovery of iron from vanadium tailings with coal-based direct reduction followed by magnetic separation[J]. Journal of Hazardous Materials, 2011, 185: 1405-1411. DOI:10.1016/j.jhazmat.2010.10.062 |

| [8] |

Смирновл.А., др. Производство и применение ванадиевого шлака[M]. Москва: металлурги-ческий Пресс, 1985.

|

| [9] |

廖荣华, 陈岐, 姜成云. 水浸提钒弃渣的回收研究[J]. 钢铁钒钛, 1993, 14(1): 31-36. DOI:10.7513/j.issn.1004-7638.1993.01.006 |

| [10] |

陈东辉. 从提钒废渣再提钒的研究[J]. 无机盐工业, 1993(4): 28-32. |

| [11] |

葛怀文, 魏昶, 樊刚, 等. 提钒尾渣加压酸浸取钒新工艺探索实验[J]. 山西冶金, 2008(6): 17-19. |

| [12] |

汪其, 姜茂发, 王猛, 等. 提钒尾渣中钒铬的浸出与萃取[J]. 有色金属(冶炼部分), 2016(9): 13-16. |

| [13] |

黄艳, 贾秀, 刘洪. 盐酸对提钒尾渣再提钒的影响[J]. 科技风, 2016(16): 127. |

| [14] |

王金超. 镓生产工艺及用途[J]. 四川有色金属, 2003(4): 14-19. |

| [15] |

吴恩辉, 杨绍利. 从攀枝花钒钛磁铁矿中回收镓的研究进展[J]. 中国有色冶金, 2010(2): 45-47. |

| [16] |

李宏, 李景捷, 王万军, 等. 从含镓钒渣中浸出镓的试验研究[J]. 钢铁钒钛, 1993, 14(4): 82-87. DOI:10.7513/j.issn.1004-7638.1993.04.015 |

| [17] |

郭汉杰, 林洁, 周荣章, 等. 氯化焙烧提取浸钒渣中的镓[J]. 钢铁钒钛, 1993, 14(4): 58-65. DOI:10.7513/j.issn.1004-7638.1993.04.012 |

| [18] |

韩世忠, 王新华, 周荣章. 用NaCl对含镓钒渣进行氯化焙烧提取镓的研究[J]. 钢铁钒钛, 1993, 14(4): 39-43. DOI:10.7513/j.issn.1004-7638.1993.04.009 |

| [19] |

李宏, 周荣章. 钠化焙烧钒渣同时加碳氯化挥发法的研究[J]. 钢铁钒钛, 1993, 14(4): 51-56. DOI:10.7513/j.issn.1004-7638.1993.04.011 |

| [20] |

高磊, 施哲, 阴树标, 等. 提钒尾渣镓回收方法研究[J]. 矿冶, 2014, 23(3): 73-76. |

| [21] |

陆涛. 从提钒废渣中回收金属镓的试验[J]. 稀有金属, 1985(3): 22-29. |

| [22] |

郭汉杰, 周荣章, 林宗彩, 等. 用熔融还原的方法从提钒尾渣中提镓—碳不饱和的情况下的熔融还原过程[J]. 钢铁钒钛, 1993, 14(4): 67-74. DOI:10.7513/j.issn.1004-7638.1993.04.013 |

| [23] |

郭汉杰, 周荣章, 林宗彩, 等. 用熔融还原的方法从提钒尾渣中提镓—碳饱和的情况下的熔融还原过程[J]. 钢铁钒钛, 1993, 14(4): 75-81. DOI:10.7513/j.issn.1004-7638.1993.04.014 |

| [24] |

陈世芳. 攀钢V2O5弃渣中金属镓的提取研究[J]. 钢铁钒钛, 1994, 15(1): 49-52. DOI:10.7513/j.issn.1004-7638.1994.01.010 |

| [25] |

王录峰, 方民宪. 提钒尾渣还原渣磁选试验研究[J]. 中国科技投资, 2013(20): 78-79. DOI:10.3969/j.issn.1673-5811.2013.20.072 |

| [26] |

孙路恩, 马文会, 雷云. 硅铝合金还原含钛提钒尾渣制备Ti-Si-(Al)合金[J]. 过程工程学报, 2017, 17(3): 578-583. DOI:10.12034/j.issn.1009-606X.216333 |

| [27] |

郝建璋, 刘安强. 钒产品生产废渣的综合利用[J]. 中国资源综合利用, 2009, 27(10): 7-9. DOI:10.3969/j.issn.1008-9500.2009.10.006 |

| [28] |

郝建璋, 刘安强, 马明龙. 提钒尾渣远红外涂料性能研究[J]. 涂料工业, 2009(9): 13-15. |

| [29] |

郝建璋. 提钒尾渣防脱碳涂料性能研究[J]. 攀枝花科技与信息, 2013, 38(3): 19-21, 26. |

| [30] |

吴恩辉, 刘黔蜀, 侯静, 等. 集热涂料及其制备方法: 201410487391. 4[P]. 2014-12-10.

|

| [31] |

郝建章. 提钒尾渣防脱碳涂料性能研究[J]. 攀枝花科技与信息, 2013, 38(3): 19-21. |

| [32] |

黄甫. 远红外钒钛瓷砖[J]. 建材工业信息, 2004(5): 23-23. |

| [33] |

修大鹏, 王启春, 杨玉国, 等. 钒钛黑瓷的制造工艺及其在现代工业中的应用[J]. 中国陶瓷, 2008, 44(4): 41-43. |

| [34] |

杨绍利. 钒钛材料[M]. 北京: 冶金工业出版社, 2007, 194-194.

|

| [35] |

曹树梁. 钒钛黑色陶瓷及其制品的开发[J]. 新型建筑材料, 1993(1): 33-34. |

| [36] |

沈复隆. 钒钛金属黑色瓷砖[J]. 佛山陶瓷, 1997, 7(3): 15-15. |

| [37] |

许建华, 曹树梁. 钒钛黑瓷制作中空太阳板[J]. 山东陶瓷, 2005, 28(4): 44-45. |

| [38] |

戴文灿, 朱柒金, 孙水裕. 废渣资源化利用的研究[J]. 再生资源研究, 2002(3): 36-37. |

| [39] |

孟庆余, 李伟男, 唐志前, 等. 钒渣道路基层材料的试验研究[J]. 武汉理工大学学报, 2007, 29(9): 91-94. |

| [40] |

施其祥. 钒矿渣作主要原料研制黑色微晶玻璃[J]. 中国玻璃, 1998, 23(4): 2-8. |

| [41] |

时亮. 石煤提钒浸出轧制陶粒和建筑用砖的工艺研究[D]. 昆明: 昆明理工大学, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10674-1011056151.htm

|

| [42] |

Wei Bo, Zhang Yimin, Bao Shenxu. Preparation of geopolymers from vanadium tailings by mechanical activation[J]. Construction & Building Materials, 2017, 145: 236-242. |

| [43] |

李亮, 彭富昌. 浇注法制备提钒尾渣多孔陶瓷实验研究[J]. 钢铁钒钛, 2017, 38(3): 78-82. DOI:10.7513/j.issn.1004-7638.2017.03.014 |

2017

2017