| 钙硅原料对水热合成纳米硬硅钙石纤维的影响 |

硬硅钙石(Xonotlite,6CaO·6SiO2·H2O)是一种水化硅酸钙矿物,在所有的水化硅酸钙矿物中其结晶水含量最低、耐温性最好,分解温度为1 050~1 100 ℃[1-3]。利用硬硅钙石制成的保温材料具有体积密度小、导热系数低和化学稳定性好等特点[4]。硬硅钙石矿物在自然界的存在较广泛,但有开采价值的工业矿床还未见报道[2],然而目前保温隔热材料市场需求极大[5]。工业上使用的硬硅钙石大都是由硅质原料和钙质原料经水热法合成[4]。采用动态水热法合成的硬硅钙石常呈纤维状[6-7],随着原料和反应条件的不同,纤维的直径可以从几十个纳米到几个微米[8-9]。一般来说,体积密度相同时,纤维直径越小,其制品的导热系数越低,强度也越高。合成硬硅钙石的主要原料是硅质原料和钙质原料,其中可作为硅质原料的有石英粉、硅灰和稻壳灰等,可作为钙质原料的有消石灰、生石灰等[10-11]。原料性质是硬硅钙石纤维合成过程中的主要影响因素[12],本文考察了生石灰活性和石英粒度对硬硅钙石纤维合成过程的影响规律,以期为超细硬硅钙石纤维[13]的工业化生产提供理论指导。

1 试验部分 1.1 试验原料试验采用工业级晶质石英粉作为硅质原料,二氧化硅含量大于99.0%,四种型号石英粉均为外购产品,平均粒径分别为75、38、23、18 μm。生石灰作为钙质原料,它是由平均粒径18 μm工业级重质碳酸钙[14]在不同温度下煅烧制得,其中碳酸钙含量大于95.0%。采用分析纯AR氧氯化锆为添加剂,氧氯化锆含量大于99.0%。

1.2 制备工艺将平均粒径18 μm碳酸钙粉末在一定温度下煅烧4 h后获得生石灰,将生石灰和石英粉按n(CaO):n(SiO2)=1 : 1,添加剂氧氯化锆按n(ZrOCl2·8H2 O) : n(CaO+SiO2)=0.05加入高压釜,并按水固比40 : 1加入水。以2 ℃/min的升温速率升温至220 ℃,搅拌转速分为三阶段:25~150 ℃采用450 r/min转速,150~220 ℃采用350 r/min转速,220 ℃保温阶段采用250 r/min转速,在220 ℃条件下保温7 h后自然冷却,将产物取出在110 ℃鼓风烘干至恒重,即可获得硬硅钙石纤维产品。

1.3 测试方法生石灰活性是硬硅钙石纤维制备过程的主要影响因素之一,本文采用“冶金石灰物理检验方法”(黑色冶金行业标准YB/T 105—2014)来测定生石灰活性度,具体步骤为:量取稍高于40 ℃的去离子水2 000 mL于3 000 mL的烧杯中搅拌并用温度计测水温,待水温降到40 ℃时加入5 g/L酚酞指示剂及试样50.0 g,当消化开始呈红色时用4 mol/L盐酸滴定并保持溶液红色刚刚消失,记录到第10 min时消耗的盐酸毫升数。消耗的盐酸越多,试样的活性度越高。

体积密度是评价硬硅钙石纤维隔热制品隔热性能的重要指标之一,本文采用“粉末产品振实密度测定通用方法”(国家标准GB/T 21354—2008/ISO3953:1993)对硬硅钙石纤维制品进行体积密度测试,具体步骤为:利用振实机和量筒在密封条件下对硬硅钙石纤维进行振实,直到体积不再减少为止,纤维质量除以体积即为振实密度。

此外,采用日立高新科技公司SU8020型场发射扫描电镜对碳酸钙高温煅烧产物和硬硅钙石纤维的微观形貌进行表征,加速电压为5.0 kV,放大倍数25 000倍。采用日本理学公司的MINFLEX600型X射线衍射仪对硬硅钙石纤维进行物相分析,40 kV,15 mA,铜靶Kα,步长0.02°,扫描速率10°/min,扫描角度2θ=5°~78°。

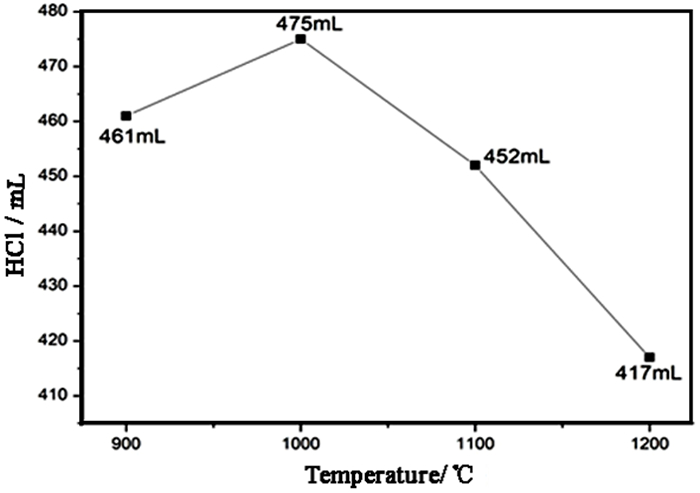

2 试验结果与讨论 2.1 煅烧温度对石灰活性的影响将平均粒径18 μm重质碳酸钙分别在900、1 000、1 100、1 200 ℃下煅烧4 h,后采用冶金石灰物理检验方法对石灰活性进行测试,结果如图 1所示。

|

| 图 1 不同温度煅烧生石灰活性图 Fig.1 Activity diagram of the calcined lime at different temperatures |

由图 1可知,煅烧温度为900 ℃的生石灰活性度为461 mL;煅烧温度升高至1 000 ℃时,得到的生石灰活性度最大,为475 mL;而后随着煅烧温度的继续升高,生石灰活性度降低,1 200 ℃下煅烧的生石灰活性度下降至417 mL。

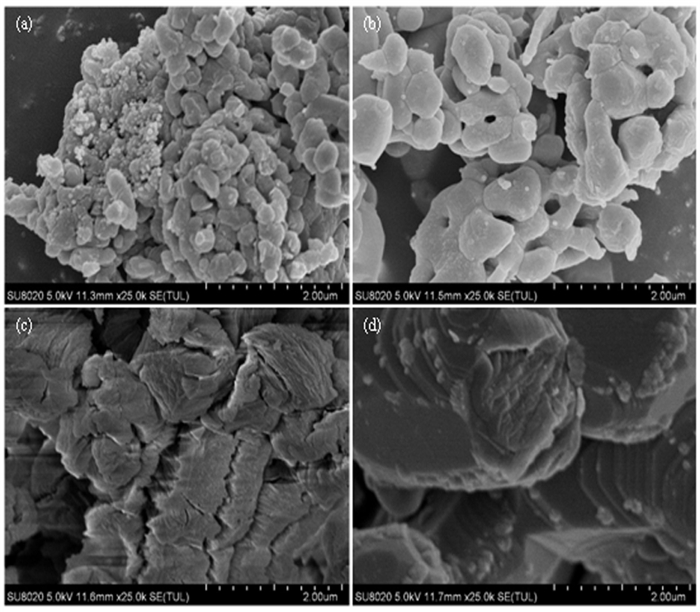

图 2为不同煅烧温度下生成的生石灰微观形貌图。由图 2可知,当煅烧温度为900 ℃时碳酸钙不能完全分解,石灰活性较低,而且由于未反应物的存在,导致生石灰纯度不高,不利于硬硅钙石纤维的制备。当煅烧温度为1 000 ℃时,生石灰结晶较好,晶型完整且均匀,晶粒较小,呈椭球型,活性较高。随着煅烧温度的继续升高,生石灰晶体开始出现烧结现象,导致活性开始下降。煅烧温度对石灰活性的影响机制可解释为:碳酸钙高温煅烧生成生石灰,适宜的煅烧温度制备的生石灰晶粒尺寸较小,同时煅烧过程还释放出大量的二氧化碳气体,气体散逸过程可使石灰晶体内部形成多孔结构,比表面积较大,故石灰活性较高。当煅烧温度太高时,生石灰晶体开始出现烧结现象,内部多孔结构被破坏,孔隙率降低,导致石灰活性下降。因此,较适宜的煅烧温度为1 000 ℃。

|

| 图 2 不同温度煅烧生石灰FESEM图 Fig.2 FESEM images of calcined lime at different temperatures (a-900℃; b-1 000℃; c-1 100℃; d-1 200℃) |

2.2 石灰活性对硬硅钙石纤维的影响

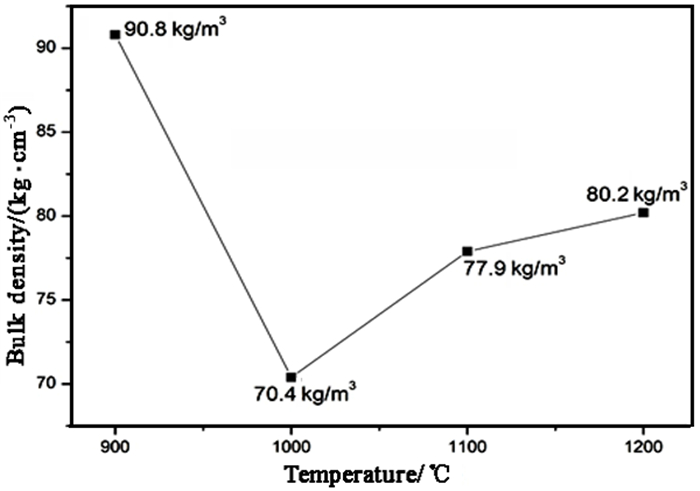

石灰活性对于硬硅钙石纤维的水热合成有显著影响。本试验以平均粒径23 μm的晶质石英粉作为硅质原料,以氧氯化锆作为添加剂,考察了在不同温度下煅烧4 h的生石灰对水热合成硬硅钙石纤维体积密度的影响,结果如图 3所示。

|

| 图 3 碳酸钙煅烧温度对合成硬硅钙石纤维体积密度的影响 Fig.3 The effect of the calcination temperature of the calcium carbonate on bulk density of xonotlite fibers |

由图 3可知,900 ℃煅烧生成的生石灰作为钙质原料时,制备得到硬硅钙石纤维体积密度为90.8 kg/m3;随着煅烧温度的升高,生成的石灰活性增加,合成了直径更小的硬硅钙石纤维,其体积密度仅为70.4 kg/m3;当温度升至1 100 ℃后,煅烧生成的生石灰活性开始下降,合成的硬硅钙石纤维体积密度逐渐增大,1 200 ℃煅烧生石灰合成的硬硅钙石纤维体积密度增至80.2 kg/m3。由此可见,石灰活性越高,合成的硬硅钙石纤维体积密度越小。

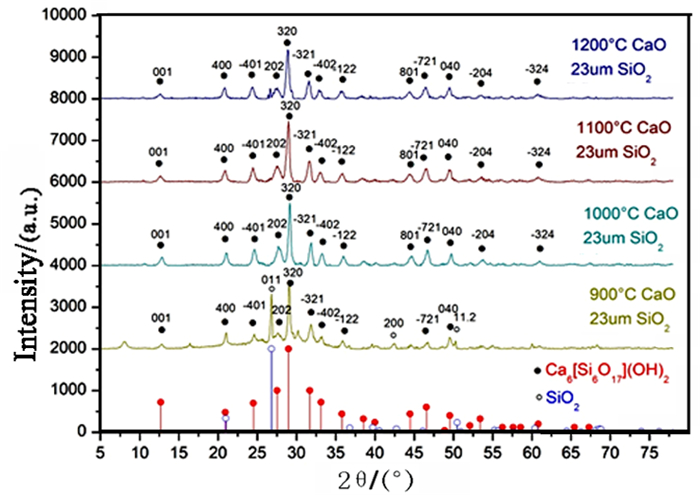

由图 4可知,900 ℃和1 200 ℃煅烧生成的生石灰作为钙质原料时,合成的硬硅钙石纤维XRD图中出现了杂峰,说明产物中伴有杂质,纯度不高。而1 000 ℃和1 100 ℃煅烧生成的生石灰作为钙质原料时,合成的硬硅钙石纤维特征峰显著,未出现杂峰,硬硅钙石纯度较高。

|

| 图 4 不同温度煅烧生石灰合成硬硅钙石纤维XRD图 Fig.4 XRD images of the xonotlite fibers synthesized from calcined lime at different temperatures |

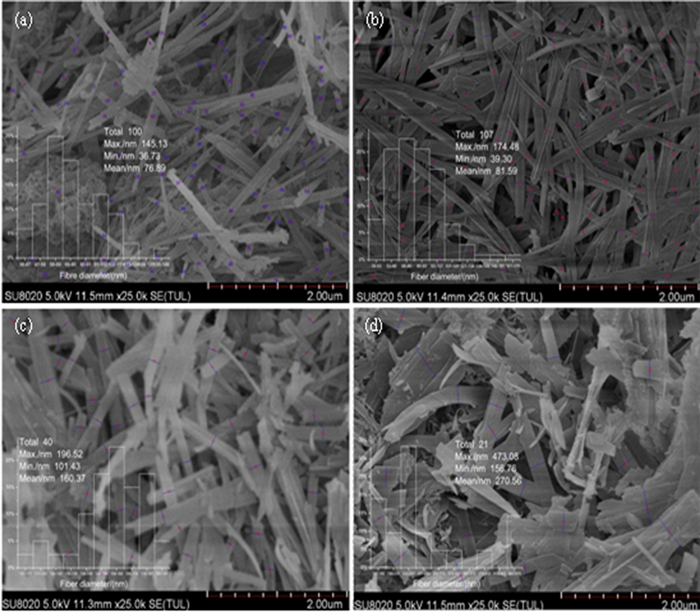

由图 5可知,900 ℃下煅烧的生石灰为原料合成的硬硅钙石明显可见有絮状杂质, 纤维平均直径约为77 nm。1 000 ℃下煅烧的生石灰为原料合成的硬硅钙石纤维平均直径约为82 nm,纤维间搭接规则,相互交织紧密。1 100 ℃下煅烧的生石灰为原料合成的硬硅钙石纤维开始出现板结现象,平均直径增大到160 nm左右,排布混乱。1 200 ℃下煅烧的生石灰为原料合成的硬硅钙石纤维板结现象更加显著,平均直径可达271 nm。

|

| 图 5 不同温度煅烧生石灰合成硬硅钙石纤维FESEM图 Fig.5 The FESEM images of the xonotlite fibers synthesized from calcined lime at different temperatures (a-900℃; b-1 000℃; c-1 100℃; d-1 200℃) |

石灰活性对硬硅钙石纤维合成的影响规律可由溶解-吸附理论进行阐释。在初始阶段,随着环境的升高,石英粉和石灰开始溶解,由于石英粉的溶解度较低,石英粉颗粒表面会吸附溶液中的Ca2+形成一层CaSiO3水化膜,而后由于扩散和迁移作用,水化膜内部颗粒的逐渐溶解,同时硬硅钙石纤维开始形成。因此,在硅质原料活性不变的条件下,硬硅钙石纤维的合成速率和反应程度主要取决于石灰的活性。石灰活性越高,Ca(OH)2的溶解速率越快,溶液中Ca2+浓度越高,硬硅钙石纤维的合成速率也越快。因此,石灰活性越高,合成的硬硅钙石纤维晶型越好。

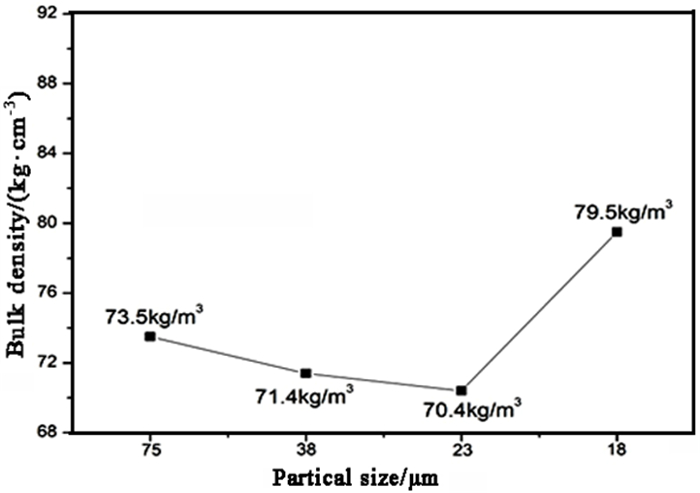

2.3 石英粉粒度对硬硅钙石纤维的影响本试验均使用1 000 ℃下煅烧4 h的生石灰为钙质原料,以氧氯化锆作为添加剂,采用不同粒径晶质石英粉作为硅质原料,考察了石英粉的粒度对合成硬硅钙石纤维的影响,结果如图 6所示。

|

| 图 6 石英粉粒度对合成硬硅钙石纤维体积密度的影响 Fig.6 The effect of the silica powder particle size on bulk density of xonotlite fibers |

由图 6可知,使用平均粒径为75 μm石英粉为原料合成的硬硅钙石纤维体积密度为73.5 kg/m3;随着石英粉粒度的减小,合成的硬硅钙石纤维体积密度逐渐降低,当石英粉平均粒径为23 μm时,硬硅钙石纤维体积密度最低仅为70.4 kg/m3。石英粉粒度继续减小时,合成的硬硅钙石纤维体积密度也随之增大,石英粉平均粒径为18 μm时合成的硬硅钙石纤维体积密度增大至79.5 kg/m3。由此可见,本试验中较适宜的石英粉平均粒径为23 μm。

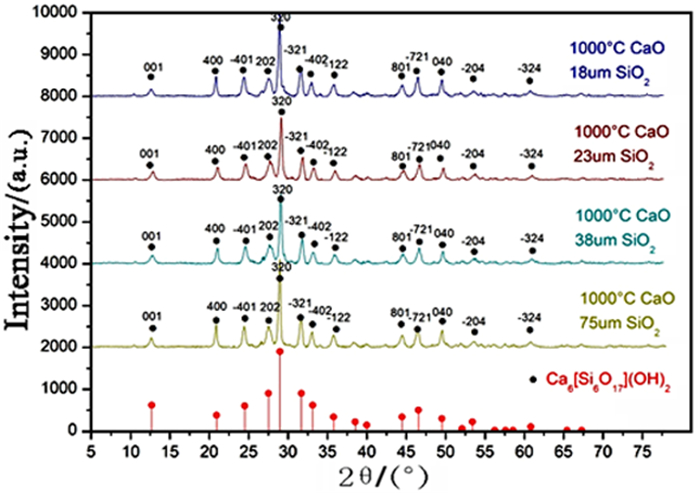

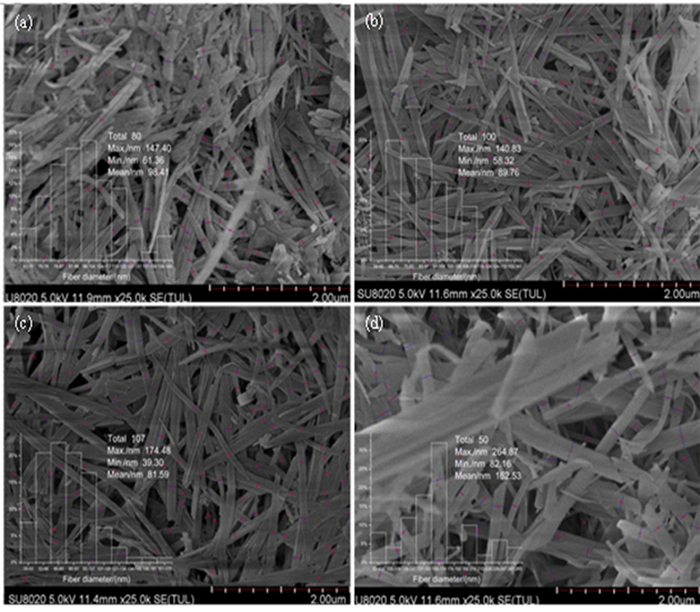

此外,试验还对不同粒径石英粉合成的硬硅钙石纤维进行了物相和微观形貌分析,结果如图 7、图 8所示。

|

| 图 7 不同粒度石英粉合成硬硅钙石纤维XRD图 Fig.7 XRD images of the xonotlite fibers synthesized from silica powder of different particle size |

|

| 图 8 不同粒度石英粉合成硬硅钙石纤维FESEM图 Fig.8 The FESEM images of the xonotlite fibers synthesized from silica powder of different particle size (a-75 μm; b-38 μm; c-23 μm; d-18 μm) |

由图 7可知,采用不同粒度的石英粉为原料时均可以合成纯度较高的硬硅钙石。

由图 8可知,使用平均粒径为75 μm的石英粉为原料合成的硬硅钙石纤维直径约为98 nm;随着石英粉粒径的减小,合成的硬硅钙石纤维直径先减小后增大,平均粒径为23 μm时硬硅钙石纤维直径约为82 nm,而平均粒径为18 μm时纤维直径增至163 nm。上述分析结果与试验结果基本一致。由此可见,钙硅原料的活性匹配是制备超细硬硅钙石纤维的关键。

3 结论(1) 碳酸钙煅烧温度不同,生成的生石灰活性不同。煅烧温度太低,反应不充分,碳酸钙分解不完全,而温度太高又会出现烧结现象,这两种情况下均会导致生石灰活性下降。因此,碳酸钙较适宜的煅烧温度为1 000 ℃,生成的生石灰活性度最高。

(2) 生石灰活性可影响合成硬硅钙石纤维质量,石灰活性越高,生成的硬硅钙石纤维直径越小,体积密度也越小。当煅烧温度为1 000 ℃时,生成的生石灰与平均粒径23 μm的晶质石英粉反应,合成的硬硅钙石纤维直径约为82 nm,体积密度为70.4 kg/m3。

(3) 石英粉粒径也会对合成硬硅钙石纤维质量产生影响,石英粉平均粒径由75 μm变为18 μm时,合成的硬硅钙石纤维直径和体积密度先降低后升高。钙硅原料的活性匹配是制备超细硬硅钙石纤维的关键。

| [1] |

郑骥, 倪文, 肖晋宜. 硬硅钙石动态水热法合成及其微观形貌控制[J]. 材料科学与工程学报, 2008(2): 161-164. |

| [2] |

张宇飞. 改性石灰岩水热合成硬硅钙石型保温材料[J]. 非金属矿, 2017, 40(5): 53-55. DOI:10.3969/j.issn.1000-8098.2017.05.016 |

| [3] |

郝明, 普连仙, 刘畅. 硅酸钙保温材料发展研究进展[J]. 建材发展导向, 2014, 12(16): 29-31. |

| [4] |

郑骥, 倪文, 肖晋宜, 等. 粉石英和白炭黑作为硅质原料合成硬硅钙石的研究[J]. 新型建筑材料, 2006(6): 56-58. DOI:10.3969/j.issn.1001-702X.2006.06.019 |

| [5] |

张金青. 我国矿山尾矿生产微晶材料产业化现状与前景[J]. 矿产保护与利用, 2017(4): 94-97. |

| [6] |

F Liu, S Chen, Q Lin, et al. Comparative dynamics analysis on xonotlite spherical particles synthesized via hydrothermal synthesis[C]. Irish: Published under licence by IOP publishing Ltd, 2017. https://www.researchgate.net/publication/322906007_Comparative_dynamics_analysis_on_xonotlite_spherical_particles_synthesized_via_hydrothermal_synthesis

|

| [7] |

Wei Guan, Fangying Ji, Dexin Fang, et al. Porosity formation and enhanced solubility of calcium silicate hydrate in hydrothermal synthesis[J]. Ceramics international, 2014, 40(1): 1667-1674. DOI:10.1016/j.ceramint.2013.07.058 |

| [8] |

徐国强, 倪文, 梁涛, 等. 硬硅钙石-SiO2气凝胶复合纳米孔超级绝热材料在钢结构防火中的应用探讨[J]. 露天采矿技术, 2007(2): 70-74. DOI:10.3969/j.issn.1671-9816.2007.02.025 |

| [9] |

唐振华, 马淑花, 王月娇, 等. 硬硅钙石晶须的水热合成[J]. 过程工程学报, 2013, 13(6): 1047-1051. |

| [10] |

王华, 宋存义, 曹贞源, 等. 硅酸钙保温材料的原料选择依据[J]. 墙材革新与建筑节能, 1999(4): 37-38. |

| [11] |

Fei Liu, Xiaodan Wang, Jianxin Cao. Effect of ultrasonic process on carbide slag activity and synthesized xonotlite[J]. Phys procedia, 2012, 25: 56-62. DOI:10.1016/j.phpro.2012.03.049 |

| [12] |

乐红志, 王昕, 王成玉, 等. 动态水热法合成超轻硬硅钙石的研究[J]. 现代技术陶瓷, 2015, 36(2): 5-9. |

| [13] |

陈淑祥, 倪文, 江翰, 等. 超轻硬硅钙石型硅酸钙绝热材料制备技术国内外研究现状[J]. 新型建筑材料, 2004(1): 53-55. DOI:10.3969/j.issn.1001-702X.2004.01.023 |

| [14] |

马亚梦, 谭秀民, 张秀峰, 等. 我国重质碳酸钙产业现状及发展建议[J]. 矿产保护与利用, 2015(3): 71-75. |

2018

2018