| 锂云母提锂工艺及脱氟技术研究进展 |

锂是自然界中最轻的金属,拥有电化学活性强、比热容高、电导率较大等理化特性,广泛应用于锂离子电池等新能源材料领域,被誉为“工业味精”,是21世纪最具应用发展潜力的元素之一[1],尤其是随着新能源行业的迅猛发展,锂因其“能源金属”的优异特性,成为支撑双碳目标实现的战略金属元素之一。

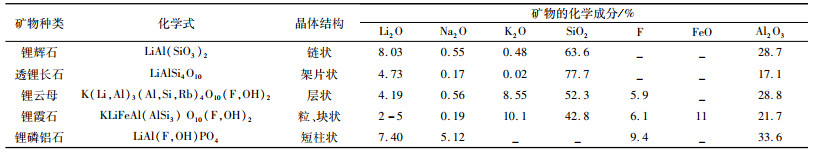

在自然界中,锂主要以盐湖锂和矿石锂的形式存在。根据美国地质调查局2022年公布的最新数据,全球已探明锂资源量为8 856万t,中国位居第六位(505万t)[2]。我国锂资源储量较大,但高品质锂资源高度依赖进口,近年来锂资源供应情况如图 1所示[3]。我国锂资源分布以盐湖锂为主,大约占比79%,主要位于青海和西藏地区[4],但由于其镁锂比高难以分离,卤水提锂周期长,且不同盐湖之间成分差别显著,使得卤水提锂的工艺流程、技术路线普适性不高,因此盐湖提锂工业化进程仍面临较大挑战[5]。此外,高标准锂材对锂资源品质要求较高,需要选择矿石提锂[6]。矿石锂相比盐湖锂具有品位高、组成简单等优点,经过富集、分离后更容易达到电池级碳酸锂标准,因此我国虽然盐湖锂资源储量更为丰富,但仍然有超过60%的锂盐产品产自矿石提锂,也表明矿石提锂对于保障我国锂行业可持续发展具有重要的研究意义。

|

| 图 1 我国近年锂资源供应结构[3] Fig.1 Structure chart of lithium resource supply in China in recent years |

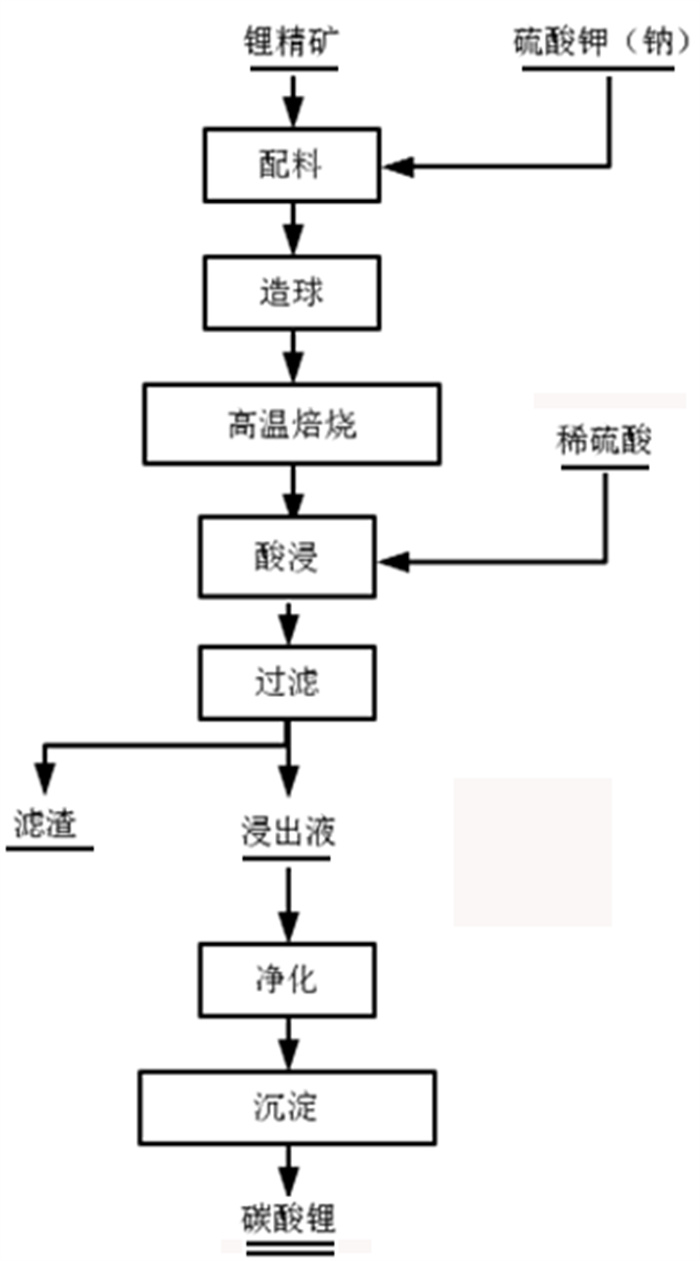

自然界中矿石锂资源主要有锂辉石、锂云母、锂磷铝石、锂霞石及透锂长石等,其主要化学组成及品位如表 1所示。从表中可以看出,锂辉石元素构成简单,理论含量可达8%以上[7](以Li2O计),含锂品位高且储量丰富,是矿石提锂的主要原料。我国拥有世界第二大的锂辉石矿,位于四川省康定甲基卡[8],储量达188.77万t,但高寒高海拔采选环境一定程度上限制了其工业化开发和利用[9]。我国锂云母资源储量丰富,江西宜春拥有世界上最大的伴生锂云母矿床,并且锂云母中含有价值很高的铷和铯,因此开发高效提锂工艺对锂云母资源的综合利用具有重要意义[10]。不同于锂辉石,锂云母化学成分复杂,含锂品位较低,伴生有大约2.14%的铷和0.91%的铯,我国55%的铷铯资源来源于锂云母。且锂云母含有5%~10%的氟,会在提锂过程中产生锂损,影响锂的浸出[11]。因此,开发锂云母高效提锂工艺需综合考虑铷、铯的回收以及氟的影响。

2 锂云母提锂工艺

锂云母是一种花岗岩型硅酸盐矿物,属于单斜晶系层状结构,其化学结构式为(K{Li2-xAl1+x[Al2xSi4-2xO10](F, OH)2})[15],我国锂云母资源储量丰富,主要位于江西宜春114矿区,矿储量可达110万t(以Li2O计),并伴生有钽、铌、铷、铯等稀有金属资源[16],储量可达全国矿石锂资源的30%以上[17]。目前,锂云母提锂的主要方法有硫酸法[18-25]、硫酸盐法[26-33]、石灰石法[34-38]、氯化焙烧法[39-44]和压煮法等[45-46]。

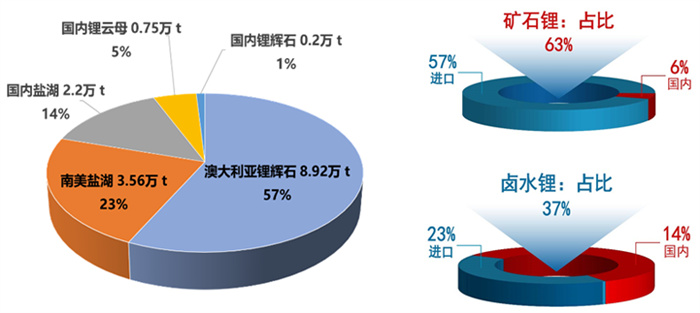

2.1 硫酸法硫酸法因反应效率高,在锂矿提取利用中占据主要地位,工艺也较为成熟[18]。其原理是将锂云母与浓硫酸混合焙烧,使固相中的Li+以易溶硫酸盐的形式进入液相。其工艺流程为首先将锂云母矿中通入水蒸气进行焙烧脱氟,增大体系中水蒸气分压以加快脱氟反应进行,并使锂云母致密的结构变得疏松,矿石内部更易与酸液接触反应,提高锂云母的反应活性;再混入硫酸于回转窑中在300~450 ℃进行低温焙烧[19-21];最后进行水浸处理,溶出得到粗硫酸锂溶液,再经过一系列除杂(Fe、Ca、Mg、Al等)、蒸发浓缩、精制等工序,最终得到电池级碳酸锂。锂云母中的锂与硫酸在焙烧时生成了易溶于水的硫酸锂,同时伴生的铷、铯也转为可溶的硫酸盐得以综合利用,工艺流程示意图如图 2,其反应原理如式(1)[22]所示:

| $ \begin{gathered} \mathrm{KLi}_{2} \mathrm{AlSi}_{4} \mathrm{O}_{10}(\mathrm{FOH})_{2}+\mathrm{H}_{2} \mathrm{SO}_{4} \rightarrow \mathrm{Li}_{2} \mathrm{SO}_{4}+ \\ \mathrm{K}_{2} \mathrm{SO}_{4}+\mathrm{Al}_{2}\left(\mathrm{SO}_{4}\right)_{3}+\mathrm{H}_{2} \mathrm{SiO}_{3}+\mathrm{SiF}_{4} \uparrow+\mathrm{H}_{2} \mathrm{O} \uparrow \end{gathered} $ | (1) |

|

| 图 2 硫酸法工艺流程示意图[20] Fig.2 Schematic diagram of sulfuric acid process |

冯文平等[23]在对宜春锂云母矿的研究中,在135 ℃下使用质量浓度为55%的浓硫酸处理粒径为0.1~0.2 mm左右的矿石,反应9 h后锂的浸出率达到了96.72%。硫酸法生产简单,矿物无需复杂处理,生产出的固液相均匀。硫酸法的缺点是在高温下加入浓硫酸后锂云母中的铝以硫酸盐的形式溶出,生成的可溶性硫酸铝不仅会带走一部分的锂元素,还会使物料的过滤性能变差,并且由于酸对设备的侵蚀,生产过程中需提高对设备的防腐蚀要求,导致成本增加[24-25]。

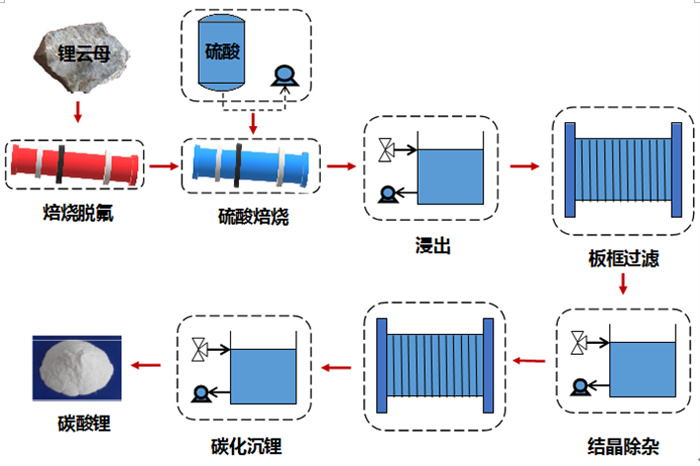

2.2 硫酸盐法硫酸盐焙烧法原理是在一定温度下将锂云母和硫酸钾(钠)混合焙烧,在高温下硫酸盐中的阳离子与锂云母中的Li发生固相离子交换反应,使矿石中的锂转化为易溶于水的硫酸锂,而其余杂质则留在固相不溶渣中,在水浸或酸浸过程中分离两相,再对含锂浸出液进行净化、沉淀等得到碳酸锂产品[26-27],其工艺流程如图 3所示。

|

| 图 3 硫酸盐法工艺流程[58] Fig.3 Process flow chart of sulfate roasting method |

不同于硫酸法消耗大量浓酸,硫酸盐法针对其不足之处进行了优化,避免直接使用腐蚀性强的硫酸破坏锂云母晶体结构,延长反应器寿命,并且增强了原料的适用性,产物杂质较少,产率高[28]。但硫酸盐法也同时存在一些问题,其生产过程中能耗高,会生成含氟有害气体,甚至产品也会被污染,并且由于硫酸盐的加入,焙烧过程中易出现窑内结圈现象。

郭春平等[29]在对江西锂云母矿的研究中,使用多种不同配比的混合硫酸盐与锂云母焙烧,对焙烧矿浸出处理后测得锂浸出率,通过对比发现增加硫酸钾的使用量有助于提高锂浸出率,最高可稳定在92%以上。混合硫酸盐的使用也可在一定程度上提高锂的浸出率,在900 ℃下焙烧1 h,以硫酸钾与硫酸钙混合处理锂云母矿,氧化锂浸出率为95%[30]。但由于硫酸钾成本较高,我国广州有色金属研究院以硫酸钠替代部分硫酸钾,可将钾盐的用量降低至30%。并且也可使用硫酸铁代替钾盐与锂云母混合焙烧提锂,其反应如式(2)所示[31]。

| $ \begin{gathered} \mathrm{KLi}_{2} \mathrm{AlSi}_{4} \mathrm{O}_{10}(\mathrm{FOH})_{2}+\mathrm{SO}_{3} \rightarrow \\ \mathrm{Li}_{2} \mathrm{SO}_{4}+\mathrm{LikSO}_{4}+\mathrm{LiAlSiO}_{4}+\mathrm{LiAlSO}_{2}+\mathrm{HF} \end{gathered} $ | (2) |

此外,在反应时加入一定量的氧化钙与锂云母和硫酸盐混合焙烧,能够有效脱除锂云母中的氟,降低氟对提锂过程的影响,提高提锂效率[32-33]。

2.3 石灰石法石灰石法在20世纪早期大量应用于工业提锂,工艺成熟。其生产流程主要是将锂云母和石灰石按质量比1 : 3在回转窑内900 ℃下焙烧,熟料用水浸取,经固液分离过滤出固相锂渣[34];接着对浸出液进行蒸发浓缩处理,从溶液中析出氢氧化锂,再经过碳化沉锂、纯化精制等得到碳酸锂产品。其反应原理如式(3)所示[35]:

| $ \begin{array}{c} 2{\rm{KL}}{{\rm{i}}_2}{\rm{AlS}}{{\rm{i}}_4}{{\rm{O}}_{10}}{({\rm{FOH}})_2} + 14{\rm{CaC}}{{\rm{O}}_3} \to \\ 2\left( {{\rm{M}}{{\rm{e}}_2}{\rm{O}} \cdot {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3}} \right) + {\rm{Ca}}{{\rm{F}}_2} + {{\rm{H}}_2}{\rm{O}} + 4{\rm{CaO}} \cdot 2{\rm{Si}}{{\rm{O}}_2} \cdot \\ {\rm{CaC}}{{\rm{O}}_3} + 4\left( {2{\rm{CaO}} \cdot {\rm{Si}}{{\rm{O}}_2}} \right) + 13{\rm{C}}{{\rm{O}}_2} \uparrow \end{array} $ | (3) |

式中:Me代表锂、钾、钠、铷、铯。锂云母矿经焙烧处理浸出后,固相中的碱金属元素转化为易溶性的氢氧化物进入液相,石灰石焙烧法成本低廉、生产简单,但浸出液中锂含量低、生产能耗高、回收率低且渣量过多[36-38]。近年来,随着硫酸法、硫酸盐法等诸多工艺的发展,石灰石法在工业提锂领域被逐渐淘汰。

2.4 氯化焙烧法氯化焙烧法原理是将锂云母和氯化剂(氯化钙、氯气)混合焙烧,将矿石中的锂及其他有价元素转化为易挥发的氯化物,再通过吸收、沉锂、精制后获得合格的锂盐产品[39-40]。氯化焙烧法焙烧时间短、能耗低,并且由于氯化锂的溶解度较高,将窑尾收集的气体处理后可得到纯度较高的氯化锂水溶液[41],锂转化率较高。但氯化焙烧过程中会产生对设备腐蚀性较大的氯化氢气体,同时由于沉锂过程中需要消耗大量碳酸钠,使生产成本增加,因此工业推广上仍存在一定限制[42]。

徐盛明等人[43]对氯化焙烧法进行了改进,不同之处在于沉锂的方法,即将沉锂时需要加入的碳酸钠改为使用氨气冷却、通入二氧化碳进行碳化沉锂,改进后的沉锂方法无需消耗纯碱,而且冷却用氨还可以在工艺流程中再生循环使用,消耗的氢氧化钙也可用于生成氯化钙返回焙烧工段。但是新工艺同样存在设备腐蚀的现象且生产流程复杂,增加了氨气和二氧化碳的碳化罐,以及氨气和二氧化碳的压缩、吸收系统,同时沉锂母液脱氨后蒸发量较大,能耗高。

2.5 压煮法压煮法工艺原理主要是将锂云母与碳酸钠混合后在200 ℃以及0.2~2 MPa压力下,利用Na置换出矿物中的Li[44],其工艺流程与硫酸法较为相似,使用压煮法处理锂云母也需进行焙烧预处理,完成焙烧脱氟后再与碳酸钠混合加压焙烧。压煮法生产流程短、成本低,可以得到纯度较高的碳酸锂,压煮后产品可以根据市场需求选择最终产物,但压煮法对工艺要求严格,使用压煮法处理宜春锂云母得到的锂浸出率只有66.42%。而当进行脱氟焙烧后,将细磨至0.08 mm的锂云母与硫酸钠加压浸出2 h后,锂和钾的浸出率分别可达94%和98%[45-46]。使用压煮法处理不同矿物时产率差别较大,此法适用于处理β-锂辉石,但应用于我国宜春锂云母矿时效果会大打折扣。并且由于压煮反应需在高温条件下进行,物料会产生膨胀现象,导致物料难以过滤分离。

2.6 氟化学法锂云母所含氧化锂品位低,并且常与长石、石英和铷铯等稀有金属共伴生,成分复杂,是我国铷铯资源的主要来源。传统的提锂方法存在成本高、能耗高、有价金属回收率低等问题,其根本原因在于硅酸盐矿物中致密的Si-O键的破坏需要高温或者强酸、强碱,此过程使得能耗增加、成本升高[47]。鉴于锂云母自身含有5%~10%的氟,郭慧等[48]提出氟化学法提锂工艺,即引入含氟介质(氢氟酸、氟硅酸、萤石等)对锂云母的硫酸浸出提锂工艺进行强化。主要是利用含氟介质(包括锂云母自身所含氟)与硫酸生成的氟化氢对锂云母致密的晶体结构进行破坏[49],使得矿物中原本不溶的金属氧化物释出,同时继续与H2SO4反应,转化成可溶的硫酸盐,反应机理如图 4所示[50],并可有效回收铷铯等稀有金属,主要反应如式(4)[51]所示:

| $ \begin{gathered} \mathrm{KLi}_{1.5} \mathrm{Al}_{1.5} \mathrm{AlSi}_{3} \mathrm{O}_{10} \mathrm{~F}_{2}+16 \mathrm{HF}+5 \mathrm{H}_{2} \mathrm{SO}_{4} \rightarrow \\ 0.75 \mathrm{Li}_{2} \mathrm{SO}_{4}+1.25 \mathrm{Al}_{2}\left(\mathrm{SO}_{4}\right)_{3}+3 \mathrm{H}_{2} \mathrm{SiF}_{6}+ \\ 0.5 \mathrm{~K}_{2} \mathrm{SO}_{4}+10 \mathrm{H}_{2} \mathrm{O} \end{gathered} $ | (4) |

|

| 图 4 氟化学法反应机理示意图[50] Fig.4 Reaction mechanism diagram of fluorine chemical method |

氟化学法提锂工艺突出的优点在于利用锂云母自身所含的氟,实现锂云母低温溶出锂,避免传统焙烧的高能耗,后续经过热处理脱氟、结晶成矾除铝等得到含锂母液[52],再经过蒸发浓缩、碳化沉锂得到碳酸锂产品,同时可以联产钾明矾、铷铯矾等产品,实现锂云母的综合利用[53],但氟化学法提锂过程中氟的脱除及回收利用需进一步研究[54]。

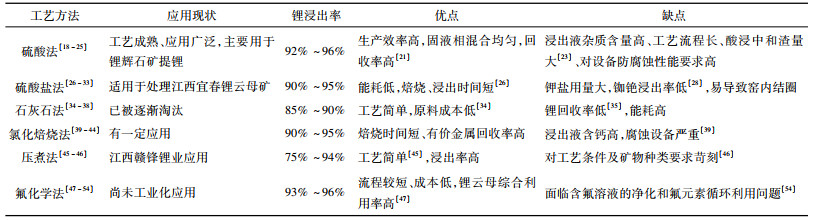

表 2为现有锂云母主流提锂工艺现状及其优缺点总结。虽然硫酸法反应效率高,是矿石锂资源(主要是锂辉石)综合利用最成熟的工艺之一,但锂云母相对较低的品位使得硫酸法后续分离、除杂流程较为复杂。硫酸盐法逐渐成为锂云母提锂的主流工艺之一。硫酸法、硫酸盐法、石灰石法、氯化焙烧法、压煮法和氟化学法提锂工艺都以锂云母矿石为原料,但其原理、浸出率等各不相同,适用范围存在较大差别,并且各自都存在优缺点。

| 表 2 锂云母主流提锂工艺现状及优缺点 Table 2 Advantages and disadvantages of the current lithium extraction methods from lepidolite |

|

3 锂云母提锂过程脱氟研究现状

氟由于极强的电负性,在矿石和水体中普遍存在。锂云母中氟通过取代表界面的羟基进入晶格,含量可达5%~10%,而且地球化学成矿过程中锂云母矿中的锂与氟含量呈正相关,李军等人[55]的研究表明,在浸出提锂过程中,与OH结合的Li更容易转化成可溶性的硫酸盐,但与F相连的Li难以被酸化溶解,增加了锂云母提锂难度。而且由于提锂过程中氟在矿样表面生成含氟不溶物的罩盖层,甚至配位吸附锂生成Li-F的不溶物,引起锂损[56]。此外,含氟废水属于二级污染物,《中国制造2025》中明确强调发展矿产资源的绿色、清洁利用技术。因此,探究锂云母提取过程中氟的脱除,对提高提锂效率,实现锂云母清洁、高效利用具有重要意义[57]。

3.1 传统焙烧脱氟为了提高锂浸出率,工业上最初使用高温焙烧脱氟,即锂云母在750~1 000 ℃的温度下焙烧0.5~1.5 h。经过焙烧脱氟后的锂云母反应活性得到提高,锂浸出效率增加。由于锂云母矿石中的氟主要以难溶性的氟铝硅酸盐的形式存在,传统高温焙烧过程难以有效破坏锂云母物相结构,使氟转化为氟化氢气体,因此脱氟反应进行得非常缓慢,无法有效浸出[58]。而且当焙烧温度达到875 ℃以上时,锂云母矿石会出现熔化结块现象,导致脱氟更加难以进行[59]。

目前常用的几种锂云母提锂工艺中都使用了高温焙烧的方法来处理锂云母矿[60],其焙烧脱氟过程仅依靠高温焙烧锂云母矿石来脱除氟,因此焙烧脱氟段能耗直接影响生产工艺的成本[61]。考虑到锂云母焙烧过程中的挑战和机遇,氟资源的回收和利用对于提高整个过程的经济性有非常重要的影响,因此需要新的脱氟方法来替代传统焙烧路线,降低提锂成本、提高锂反应活性[62]。

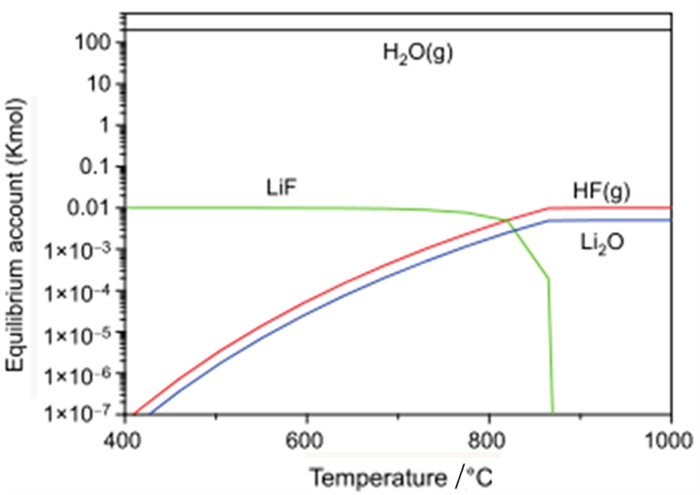

3.2 水蒸气焙烧脱氟锂云母中的氟往往与锂结合以LiF的形式存在,因而难以脱除[63]。针对传统焙烧脱氟存在的问题,在焙烧过程中引入水蒸气气氛后,随着蒸汽分压和焙烧温度的增加,氟的脱除率明显提高[64]。LiF与水蒸气体系的热力学分析可以发现反应的标准吉布斯自由能为正值,表明标况下脱氟反应难以自发进行,当体系中的水蒸气分压升高至一定程度时,反应才可向生成HF的方向进行[65]。观察不同温度下水蒸气与LiF反应平衡组成图(图 5),温度升至800 ℃之前,LiF浓度几乎不发生变化,而当温度升至850 ℃后,LiF浓度急剧下降,而HF和Li2O浓度升高达到定值,可以判断出温度升高至850 ℃后LiF基本全部转化为Li2O和HF,矿石中的氟以HF气体的形式脱出,与氟结合的有价元素转变为各自的氧化物, 反应机理如式(5)[66]:

| $ \begin{gathered} \mathrm{KLi}_{2} \mathrm{AlSi}_{4} \mathrm{O}_{10}(\mathrm{FOH})_{2}+2 \mathrm{H}_{2} \mathrm{O} \rightarrow \\ \mathrm{Li}_{2} \mathrm{O} \cdot \mathrm{Al}_{2} \mathrm{O}_{3} \cdot 2 \mathrm{SiO}_{2}+2 \mathrm{KAlSi}_{2} \mathrm{O}_{6}+4 \mathrm{HF} \end{gathered} $ | (5) |

|

| 图 5 不同温度下LiF与水蒸气反应平衡组成[57] Fig.5 LiF-water equilibrium reaction system at different temperatures |

徐盛明等人[67]在宜春锂云母焙烧过程中通入水蒸气后,锂云母矿石中的脱氟反应随着焙烧温度的升高变得更加剧烈。这是由于在高温下锂云母表面接触的水蒸气解离出H+置换Li+,进一步吸附F-生成HF得以脱除。由于在脱氟反应初期主要受化学反应控制,反应会快速达到平衡状态,但同时也会产生新相(白榴石:K2O·Al2O3·4SiO2)黏附在矿石表面,使其无法与水蒸气接触,不仅阻止了水蒸气向锂云母内部结构扩散,也影响含锂化合物向外迁移,均对脱氟效率造成影响[68]。因此,使用高温水蒸气焙烧脱氟时需保持两相充分接触和反应温度的均匀分布。

3.3 锂云母矿相重构目前主流的锂云母矿预处理大多使用高温焙烧的方式[69],与传统焙烧方法不同,矿相重构则是通过对原矿物中含有价成分的矿物结构进行重新排布,使其有价成分可被提取或可互相分离,从而达到高效分离的目的[70]。主要流程是将锂含量为3%~6%的锂云母矿与氢氧化钠粉体按质量比1 : 1混合,将其压制成生矿球团,于1 000 ℃下加入质量比为3 : 2的氯化钙和氯化钠的溶液或悬浮液作为重构剂。焙烧30~60 min,使锂云母物相结构发生重排,在此条件下,锂云母中的F则会因重构剂的作用以CaF的形式留在渣中,生产过程中无HF气体排放[72],从而起到固氟和减少有害气体生成的作用。用水对球团进行溶出,矿石中的碱金属元素以氯盐的形式进入溶液中[71],对浸出液进行有价金属分离并生成相应化合物进行回收,过滤回收含有锂的溶液,锂云母中的锂、钾、铷的综合回收率分别可以达到81.4%、82%、62.6%[73]。

通过矿相重构技术生产的产品不仅各项指标优良,满足电池级碳酸锂的要求,同时也可高效固氟,解决了HF气体对设备腐蚀和环境的严重危害的问题。依据此法我国建成了全球首条从锂云母矿年产万吨级碳酸锂生产线,为解决我国锂资源依赖进口的问题发挥了重要作用[74]。

3.4 流态化焙烧脱氟从地质成矿角度来说,锂云母中的氟含量与锂含量成正比,因此提锂前首先对锂云母进行脱氟有利于提高提锂效率。焙烧脱氟工艺最常使用的回转窑焙烧反应器,属于固定床反应器的一种[75],这种反应器可以利用焙烧炉高温尾气和高温焙烧矿的余热,不仅可以降低生产成本,还能提高锂的浸出率,但同时也存在耗能高、容易结窑等问题[76]。为避免原料在回转窑反应器中烧结成块,常选用几十毫米大小粒径的锂云母颗粒,但大颗粒物料难免会出现焙烧脱氟不充分等问题,最终影响锂的提取率。

针对固定床反应器的不足之处,研究工作者开始尝试使用流化床反应器中对锂云母矿石进行脱氟焙烧[77]。中科院过程所在850 ℃下使用流态化焙烧工艺处理锂云母,根据小试结果, 锂云母的脱氟效率可达90%以上, 远高于回转窑脱氟效率。

流化床反应器可用于处理微米级颗粒,反应空间大,传热能力强,若要将其应用于锂云母脱氟处理中,最大的问题就是如何在高温下焙烧细粉而不使其烧结。李军等人[78]创新性地提出了引入真空氛围、提高蒸汽分压来防止细粉烧结,进而提高锂云母脱氟效率。

在引入真空氛围后,由于H2O/HF质量比的增加,锂云母颗粒的脱氟效率显著提高。并且在真空反应器中的反应速率也会得到显著提高,大约是固定床反应器或常规流化床反应器的1.5~2倍。添加焦煤也可提高锂云母颗粒的脱氟效率,并大大降低蒸汽的消耗,锂云母的脱氟效率提高了约10%[79]。

除此之外,还可在流化床反应器中用氧化钙原位捕集氟[80]。锂云母中挥发出来的91%以上的氟可以被流化床反应器中的氧化钙颗粒捕获并转化为氟化钙。通过添加氧化钙原位捕获氟化氢改变了脱氟反应的热力学平衡状态,有利于脱氟反应的进行。此外,氧化钙颗粒的加入增强了锂云母的流态化程度,也有助于脱氟反应的进行[81]。

3.5 氟化学法提锂过程中的脱氟锂云母是非常典型的层状硅酸盐结构类型的矿物,在此构型中的Si4+易于被铝离子取代,但为了平衡电荷,就需要有其他金属离子嵌入到晶格当中。锂、钾、铝都嵌入在[Si-O]的晶格之中,采用普通的酸无法破坏锂云母中的硅氧结构,而采用氢氟酸则可以在较低温度下进行晶格的破坏[82]。

氟化学法利用含氟介质(包括锂云母自身的氟)与硫酸生成的氟化氢,在低温下破坏锂云母中致密的Si-O键,从而将整个晶体结构摧毁,使K、Al等金属离子游离而与SO42-结合生成硫酸盐,也可以和部分未反应的氟硅酸、HF反应生成相应的氟硅酸盐或者氟化盐。为尽可能避免氟元素对环境造成影响,需要对氟元素进行回收利用。工艺上采取250 ℃温度下在回转窑中对反应渣进行脱氟,使反应渣进一步与硫酸反应生成硫酸盐,使F以HF或者SiF4的气体形式加以吸收。脱氟过程中发生的反应如式(6)、(7)[83]所示:

| $ \mathrm{Li}_{2} \mathrm{SiF}_{6} \rightarrow 2 \mathrm{LiF}+\mathrm{SiF}_{4} \uparrow $ | (6) |

| $ 2 \mathrm{LiF}+\mathrm{H}_{2} \mathrm{SO}_{4} \rightarrow \mathrm{Li}_{2} \mathrm{SO}_{4}+2 \mathrm{HF} \uparrow $ | (7) |

在整个提锂过程中,部分氟仍随着浸出过程进入液相,郭慧等人[84]利用氢氟酸和硫酸体系沸点差异,提出分步热处理以有效脱除液相中游离的HF和未反应的硫酸。此外,使用氟硅酸替换腐蚀性强的氢氟酸还可进一步降低生产成本。氟硅酸作为生产无水HF的副产物,降低生产成本的同时,改变了原本氟化学反应体系的成分,氟硅酸高温分解产生的HF为破坏晶体结构的有效成分,氟硅酸也可能参与实际反应过程,产生不溶于水的氟硅酸钾等不溶性盐副产物。氟硅酸盐等中间产物在硫酸反应下进一步生成可分解的四氟化硅和氟化氢,更有利于建立氟元素的回收利用系统[85]。因此,系统研究氟元素的迁移对改进锂云母氟化学法具有重要的研究意义。

4 结论与展望(1) 目前锂云母提锂主要研究的工艺可分为硫酸法、石灰焙烧法、硫酸盐焙烧法、氯化焙烧法和氟化学法等。其中硫酸法能耗最低、生产效率高、浸出液锂浓度高以及锂、钾的回收率高,具有较好的应用前景。硫酸盐法具有选择性高的优点也被广泛研究。氟化学法生产流程较短、成本低,有利于其伴生稀有金属铷、铯等的综合利用,但需要加强含氟溶液的净化和氟元素循环利用方面的研究。

(2) 针对锂云母脱氟问题,水蒸气脱氟法和矿相重构法能有效提高脱氟效率,有广泛的应用前景。流化态焙烧引入真空流化床可以提高脱氟效率,但尚未在氧化矿的焙烧中推广,需要进一步深入研究。除焙烧脱氟外,仍不可避免有部分氟随着浸出过程进入含锂溶液中,可能与锂形成不溶性的氟化盐,影响锂的回收。因此后续仍需开展液相中溶解态氟的深度脱除,对实现锂云母的清洁、高效利用具有重要的研究意义。

| [1] |

JOHN B G, YOUNGSIK K. Challenges for rechargeable Li batteries[J]. Chemistry of Materials, 2010, 22(3): 587-603. DOI:10.1021/cm901452z |

| [2] |

USGS. Mineral commodity summaries[DB/OL]. 2021-10-28. https://www.usgs.gov/centers/nmic/lithium-statistics-and-information.

|

| [3] |

姜贞贞, 刘高令, 卓玛曲西, 等. 我国锂资源供需现状下西藏盐湖锂产业现状及对策建议[J]. 盐湖研究, 2021, 29(3): 104-110. JIANG Z Z, LIU G L, ZHUOMA Q X, et al. Present situation and suggestions of saline lake lithium resource in tibet under the current situation of supply and demand of lithium resources in China[J]. Journal of Salt Lake Research, 2021, 29(3): 104-110. |

| [4] |

SWAIN B. Recovery and recycling of lithium: a review[J]. Separation and Purification Technology, 2016, 172: 388-403. |

| [5] |

蒋晨啸, 陈秉伦, 张东钰, 等. 我国盐湖锂资源分离提取进展[J]. 化工学报, 2022, 73(2): 481-503. JIANG C X, CHEN B L, ZHANG D Y, et al. Progress in isolating lithium resources from China salt lake brine[J]. CIESC Journal, 2022, 73(2): 481-503. |

| [6] |

李丽娟. 高镁锂比盐湖卤水中锂资源高效利用和绿色分离的科学基础[D]. 西宁: 中国科学院青海盐湖研究所, 2019. LI L J. Fundamental research for efficient utilization and green separation of lithium resources in salt lake brine with high magnesium lithium ratio[D]. Xining: Qinghai Instltute of Sale Lakes, Chinese Academy of Sciences, 2019. |

| [7] |

张瑞, 钟静, 林森, 等. 盐湖铝系提锂吸附剂成型条件的影响研究[J]. 化工学报, 2021, 72(12): 6291-6297. ZHANG R, ZHONG J, LIN S, et al. Study on the influence of granulation conditions on Li/Al-LDHs for lithium recovery from low grade brine[J]. CIESC Journal, 2021, 72(12): 6291-6297. |

| [8] |

姚文贵, 马鸿文, 刘梅堂, 等. 锂辉石水热钾碱分解制取碳酸锂相平衡模拟与优化试验[J]. 有色金属(冶炼部分), 2021(4): 28-35. YAO W G, MA H W, LIU M T, et al. Preparing lithium carbonate via hydrothermal of spodumene and potash: phase equilibrium simulation and optimization experiment[J]. Non-ferrous Metals (Smelting), 2021(4): 28-35. DOI:10.3969/j.issn.1007-7545.2021.04.005 |

| [9] |

JEWELL S, SUZETTE M. Kimball mineral commodity summaries 2017[R]. Reston: U.S. Geological Survey, 2017: 100-101.

|

| [10] |

舒启溢. 锂云母浸取锂制备碳酸锂的工艺研究[D]. 南昌: 南昌大学, 2012. SHU Q Y. Study of leaching lithium from lepidolite and preparation of lithium carbonate[D]. Nanchang: Nanchang University, 2012. |

| [11] |

宋云峰, 赵中伟. 成矿地球化学特征与锂云母提锂技术方案[J]. 昆明理工大学学报(自然科学版), 2020, 45(1): 1-7. SONG Y F, ZHAO Z Z. Metallogenic geochemical characteristics and technical schemes for extracting lithium from lepidolite[J]. Journal of Kunming University of Science and Technology (Natural Science), 2020, 45(1): 1-7. |

| [12] |

GUO H, LV M H, KUANG G, et al. Stepwise heat treatment for fluorine removal on selective leachability of Li from lepidolite using HF/H2SO4 as lixiviant[J]. Separation and Purification Technology, 2021, 259: 118194. DOI:10.1016/j.seppur.2020.118194 |

| [13] |

董栋, 程宏伟, 郭保万, 等. 锂辉石选矿技术现状及展望[J]. 矿产保护与利用, 2018(4): 130-134. DONG D, CHENG H W, GUO B W, et al. Research situation and prospect on the mineral processing technology of spodumene[J]. Conservation and Utilization of Mineral Resources, 2018(4): 130-134. |

| [14] |

苏慧, 朱兆武, 王丽娜, 等. 矿石资源中锂的提取与回收研究进展[J]. 化工学报, 2019, 70(1): 10-23. SU H, ZHU Z W, WANG L N, et al. Research progress in extraction and recovery of lithium from hard-rock ores[J]. CIESC Journal, 2019, 70(1): 10-23. |

| [15] |

CAMILLE G, PAMELA H, MARION P, et al. Assessment of world lithium resources and consequences of their geographic distribution on the expected development of the electric vehicle industry[J]. Renewable and Sustainable Energy Reviews, 2012, 16(3): 1735-1744. DOI:10.1016/j.rser.2011.11.023 |

| [16] |

WANG C G, ZHENG M P, ZHANG X F, et al. Geothermal‐type lithium resources in southern xizang, China[J]. Acta Geologica Sinica, 2021, 95(3): 860-872. DOI:10.1111/1755-6724.14675 |

| [17] |

田键, 李涛, 王明焱, 等. 典型锂矿石提锂技术研究进展[J]. 湖北大学学报(自然科学版), 2020, 42(1): 56-60. TIAN J, LI T, WANG M Y, et al. Research progress on extraction process of lithium from lepidolite[J]. Journal of Hubei University(Natural Science), 2020, 42(1): 56-60. DOI:10.3969/j.issn.1000-2375.2020.01.009 |

| [18] |

丰丽琴, 王云帆, 覃文庆, 等. 江西某低品位锂云母矿浮选试验研究[J]. 非金属矿, 2019, 42(1): 60-62. FENG L Q, WANG Y F, QIN W Q, et al. Experimental study on flotation of a low grade lepidolite ore from jiangxi[J]. Non-Metallic Mines, 2019, 42(1): 60-62. DOI:10.3969/j.issn.1000-8098.2019.01.018 |

| [19] |

张秀峰, 谭秀民, 刘维燥, 等. 矿石提锂技术现状与研究进展[J]. 矿产保护与利用, 2020, 40(5): 17-23. ZHANG X F, TAN X M, LIU W Z, et al. Current status and research progress of lithium extraction technology from ore[J]. Conservation and Utilization of Mineral Resources, 2020, 40(5): 17-23. |

| [20] |

曾小毛, 刘剑叶, 吴进方, 等. 关于利用硫酸和锂云母低温固相反应提取碱金属盐的方法研究[J]. 当代化工研究, 2020, 40(15): 144-146. ZENG X M, LIU J Y, WU J F, et al. Study on the method of extracting alkali metal salts by solid-state reaction of sulfuric acid and lepidolite at low temperature[J]. Modern Chemical Research, 2020, 40(5): 17-23. |

| [21] |

伍习飞. 宜春锂云母提锂工艺及机理研究[D]. 长沙: 中南大学, 2012. WU X F. Process and mechanism of lithium extraction from lepidolite in Yichun[D]. Changsha: Central South University, 2012. |

| [22] |

赵寻, 杨静, 马鸿文, 等. 硫酸介质中锂云母分解反应动力学[J]. 中国有色金属学报, 2015, 25(9): 2588-2595. ZHAO X, YANG J, MA H W, et al. Kinetics of lepidolite decomposition reaction in sulfuric acid solution[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2588-2595. |

| [23] |

冯文平, 谢晶磊, 汤建良, 等. 硫酸浸取锂云母提锂方法的研究[J]. 精细化工中间体, 2016, 46(3): 66-69. FENG W P, XIE J L, TANG J L, et al. Study on the extraction of lithium from lepidolite[J]. Fine Chemical Intermediates, 2016, 46(3): 66-69. |

| [24] |

何明明. 锂云母机械化学活化提锂工艺研究[D]. 北京: 中国科学院大学(中国科学院过程工程研究所), 2018. HE M M. Study on leaching process of lithium from lepidolite through mechanochemical activation treatment[D]. Beijing: University of Chinese Academy of Sciences, 2018. |

| [25] |

张秀峰, 伊跃军, 张利珍, 等. 锂云母精矿的硫酸熟化研究[J]. 矿产保护与利用, 2018(4): 59-62. ZHANG X F, YI Y J, ZHANG L Z, et al. Study on sulfuric acid curing of lepidolite concentrate[J]. Conservation and Utilization of Mineral Resources, 2018(4): 59-62. |

| [26] |

舒启益, 胡炜华, 邱祖民. 用硫酸盐法从锂云母中提取锂[J]. 南昌大学学报(工科版), 2011, 33(4): 325-327. SHU Q Y, HU Y H, QIU Z M. Extraction of lithium from lithium mica by sulfate method[J]. Journal of Nanchang University (Engineering Edition), 2011, 33(4): 325-327. DOI:10.3969/j.issn.1006-0456.2011.04.005 |

| [27] |

ZHANG X F, CHEN Z C, Rohani S, et al. Simultaneous extraction of lithium, rubidium, cesium and potassium from lepidolite via roasting with iron(Ⅱ) sulfate followed by water leaching[J]. Hydrometallurgy, 2022, 208: 105820. DOI:10.1016/j.hydromet.2022.105820 |

| [28] |

VIECELI N, Nogueira C A, Pereira M F C, et al. Optimization of lithium extraction from lepidolite by roasting using sodium and calcium sulfates[J]. Mineral Processing and Extractive Metallurgy Review, 2017, 38(1): 62-72. DOI:10.1080/08827508.2016.1262858 |

| [29] |

郭春平, 周健, 文小强, 等. 锂云母硫酸盐法提锂研究[J]. 无机盐工业, 2014, 46(3): 41-44. GUO C P, ZHOU J, WEN X Q, et al. Extraction of lithium from lepidolite by sulfate process[J]. Inorganic Salt Industry, 2014, 46(3): 41-44. DOI:10.3969/j.issn.1006-4990.2014.03.011 |

| [30] |

王盘喜, 海东婧, 卞孝东, 等. 卢氏锂辉石-锂云母型稀有多金属矿石工艺矿物学研究[J]. 矿产保护与利用, 2015(3): 41-45. WANG P X, HAI D J, BIAN X D, et al. Processing mineralogy of spodumene-lepidolite pattern rare polymetal ore in lushi[J]. Conservation and Utilization of Mineral Resources, 2015(3): 41-45. |

| [31] |

汪建岭, 王继民, 朱建春, 等. 硫酸盐法从锂云母制取碳酸锂的研究[J]. 新疆有色金属, 1996(1): 85-89. WANG J L, WANG J M, ZHU J C, et al. Preparation of lithium carbonate from lithium mica by sulfate process[J]. Xinjiang Nonferrous Metals, 1996(1): 85-89. |

| [32] |

NICHOLSON C M. Production of lithium compounds: US Patent 2413644[P]. 1946-12-31.

|

| [33] |

王丁, 陈树. 锂云母-氧化钙高压蒸汽法提锂工艺研究[J]. 应用化工, 2020, 49(12): 3043-3045. WANG D, CHEN S. Study on the process of extracting lithium from lepidolite-calcium oxide by high pressure steam[J]. Applied Chemical Industry, 2020, 49(12): 3043-3045. DOI:10.3969/j.issn.1671-3206.2020.12.019 |

| [34] |

GUO H, LV M H, KUANG G, et al. Enhanced lithium extraction from α-spodumene with fluorine-based chemical method: a stepwise heat treatment for fluorine removal[J]. Minerals Engineering, 2021, 174: 107246. DOI:10.1016/j.mineng.2021.107246 |

| [35] |

孙友润. 锂云母-石灰石法烧成工艺最佳条件的选择[J]. 稀有金属, 1984(5): 11-15. SUN Y R. Selection of optimum conditions for calcining process of limica-limestone[J]. Rare Metals, 1984(5): 11-15. |

| [36] |

HIEN-DINH T T, LUONG V T, GIERE R, et al. Extraction of lithium from lepidolite via iron sulphide roasting and water leaching[J]. Hydrometallurgy, 2015, 153: 154-159. DOI:10.1016/j.hydromet.2015.03.002 |

| [37] |

石颖. 石灰石法锂云母综合冶炼工艺流程[J]. 稀有金属, 1982(3): 7-11. SHI Y. Comprehensive lithium extraction from lepidolite by limestone process[J]. Rare Metals, 1982(3): 7-11. |

| [38] |

LUONG V T, KANG D J, AN J W, et al. Factors affecting the extraction of lithium from lepidolite[J]. Hydrometallurgy, 2013, 134/135: 54-61. DOI:10.1016/j.hydromet.2013.01.015 |

| [39] |

OGORODOVA L P, KISELEVA I A, MELCHAKOVA L V, et al. Thermodynamic properties of lithiummica: lepidolite[J]. Thermochimica Acta, 2005, 435(1): 68-70. DOI:10.1016/j.tca.2005.04.026 |

| [40] |

YAN Q X, LI X H, WANG Z X, et al. Extraction of lithium from lepidolite using chlorination roasting-water leaching process[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1753-1759. DOI:10.1016/S1003-6326(11)61383-6 |

| [41] |

BARBOSA L I, VALENTE G, OROSCO R P, et al. Lithium extraction from β-spodumene through chlorination with chlorine gas[J]. Minerals Engineering, 2014, 56: 29-34. DOI:10.1016/j.mineng.2013.10.026 |

| [42] |

YAN Q X, LI X H, WANG Z X, et al. Extraction of valuable metals from lepidolite[J]. Hydrometallurgy, 2012, 124(8): 117-118. |

| [43] |

徐盛明, 汪锡孝. 锂云母焙烧矿的氯化铵压煮过程的研究[J]. 稀有金属与硬质合金, 1993(4): 22-27. XU S M, WANG X X. Study on pressure leaching process for the calcine of lepidolite by ammonium chloride[J]. Rare Metals and Cemented carbides, 1993(4): 22-27. |

| [44] |

陈亚, 廖婷, 陈白珍. 纯碱压煮法从锂辉石中提取锂的研究[J]. 有色金属(冶炼部分), 2011(9): 21-32. CHEN Y, LIAO T, CHEN B Z. Extraction of lithium from spodumene by sodium carbonate autoclave process[J]. Non-ferrous Metals(Smelting), 2011(9): 21-32. DOI:10.3969/j.issn.1007-7545.2011.09.006 |

| [45] |

仇世源, 张景怀, 阚素荣, 等. 宜春锂云母食盐压煮法制取碳酸锂新工艺[J]. 新疆有色金属, 1996(1): 44-48. CHOU S Y, ZHANG J H, KAN S R, et al. New technology of preparation of lithium carbonate by autoclave process of yichun lepidolite and salt[J]. Xinjiang Nonferrous Metals, 1996(1): 44-48. |

| [46] |

JANDOV J, DVOFAK P, FORMANEK J, et al. Recovery of rubidium and potassium alums from lithium-bearing minerals[J]. Hydrometallurgy, 2012, 119/120: 73-76. DOI:10.1016/j.hydromet.2012.02.010 |

| [47] |

旷戈, 林诚, 王占前, 等. 锂云母氟化学提锂工艺: CN201010235150.2[P]. 2010-11-17. KUANG G, LIN C, WANG Z Q, et al. Lithium extraction from lepidolite with fluorine chemical method: CN201010235150.2[P]. 2010-11-17. |

| [48] |

KUANG G, CHEN Z B, GUO H, et al. Lithium extraction mechanism from a-spodumene by fluorine chemical method[J]. Advanced Materials Research, 2012, 524/525/526/527: 2011-2016. |

| [49] |

刘绪凯, 亓亮, 姜信德, 等. 锂云母提锂新工艺[J]. 中国有色金属, 2014(12): 66-67. LIU X K, QI L, JIANG X D, et al. New technology of lithium extraction from lithium mica[J]. China Nonferrous Metals, 2014(12): 66-67. |

| [50] |

GUO H, KUANG G, WAN H, et al. Enhanced acid treatment to extract lithium from lepidolite with a fluorine-based chemical method[J]. Hydrometallurgy, 2019, 183: 9-19. DOI:10.1016/j.hydromet.2018.10.020 |

| [51] |

GUO H, KUANG G, LI H, et al. Enhanced lithium leaching from lepidolite in continuous tubular reactor using H2SO4+H2SiF6 as lixiviant[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(7): 2165-2173. DOI:10.1016/S1003-6326(21)65646-7 |

| [52] |

GUO H, YU H Z, ZHOU A A, et al. Kinetics of leaching lithium from α-spodumene in enhanced acid treatment using HF/H2SO4 as medium[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 407-415. DOI:10.1016/S1003-6326(19)64950-2 |

| [53] |

GUO H, KUANG G, YANG J X, et al. Fundamental research on a new process to remove Al3+ as potassium alum during lithium extraction from lepidolite[J]. Metallurgical and Materials Transactions, B, 2016, 47: 3557-3564. DOI:10.1007/s11663-016-0774-y |

| [54] |

GUO H, KUANG G, WANG H D, et al. Investigation of enhanced leaching of lithium from α-spodumene using hydrofluoric and sulfuric Acid[J]. Minerals, 2017, 7(11): 205. DOI:10.3390/min7110205 |

| [55] |

李军, 朱庆山, 李洪钟. 典型含锂矿物焙烧提锂研究进展[J]. 中国科学: 化学, 2017, 47(11): 1273-1283. LI J, ZHU Q S, LI H Z. Progress of lithium extraction from typical lithium bearing minerals by roasting[J]. Scientia Sinica China, 2017, 47(11): 1273-1283. |

| [56] |

颜群轩. 锂云母中有价金属的高效提取研究[D]. 长沙: 中南大学, 2012. YAN Q X. Extraction of valuable metals from lepidolite[D]. Changsha: Central South University, 2012. |

| [57] |

高贵彦. 典型含锂矿物焙烧提锂研究进展[J]. 当代化工研究, 2018(10): 92-93. GAO G Y. Research progress on roasting and extracting lithium from typical lithium-containing minerals[J]. Chenmical Intermediate, 2018(10): 92-93. DOI:10.3969/j.issn.1672-8114.2018.10.056 |

| [58] |

李根, 杨洁, 杨静. 锂云母分解及溶出锂工艺的研究进展评述[J]. 硅酸盐通报, 2017, 36(5): 1599-1604. LI G, YANG J, YANG J. Literature review of extracting lithium from lepidolite[J]. Bulletin of the Chinese Ceramic Society, 2017, 36(5): 1599-1604. |

| [59] |

OGORODOVA L P, KISELEVA l A, MELCHAKOVA L V. Thermodynamic properties of lithium micas[J]. Geochemistry International, 2010, 48(4): 415-418. DOI:10.1134/S0016702910040117 |

| [60] |

胡赞. 典型矿石提锂工艺介绍及经济效益分析[J]. 盐科学与化工, 2019, 48(3): 5-8. HU Z. Analysis of typical lithium extraction from mines and its economic benefit[J]. Journal of Salt Science and Chemical Industry, 2019, 48(3): 5-8. |

| [61] |

雷祖伟, 钟宏, 王帅, 等. 含铷、铯锂云母矿的复合盐焙烧-浸出性能及机理[J]. 矿产综合利用, 2019(3): 152-156. LEI Z W, ZHONG H, WANG S, et al. Composite salt roasting - leaching performance and mechanism of lepidolite containing rubidium and cesium[J]. Conservation and Utilization of Mineral Resources, 2019(3): 152-156. DOI:10.3969/j.issn.1000-6532.2019.03.033 |

| [62] |

MESHRAM P, PANDEY B D, MANKHAND T R. Extraction of lithium from primary and secondary sources by pre-treatment, leaching and separation: a comprehensive review[J]. Hydrometallurgy, 2014, 150: 192-208. DOI:10.1016/j.hydromet.2014.10.012 |

| [63] |

谭秀民, 张永兴, 张利珍, 等. 能源金属锂资源开发利用现状及发展建议[J]. 矿产保护与利用, 2017(5): 87-92. TAN X M, ZHANG Y X, ZHANG L Z, et al. Utilization status of lithium resources and development suggestions[J]. Conservation and Utilization of Mineral Resources, 2017(5): 87-92. |

| [64] |

董栋, 程宏伟, 郭保万, 等. 锂辉石选矿技术现状及展望[J]. 矿产保护与利用, 2018(4): 130-134. DONG D, CHENG H W, GUO B W, et al. Research situation and prospect on the mineral processing technology of spodumene[J]. Conservation and Utilization of Mineral Resources, 2018(4): 130-134. |

| [65] |

刘子潇, 张家靓, 杨成, 等. 热力学研究在锂离子电池回收中的应用[J]. 化工进展, 2021, 40(10): 5325-5336. LIU Z X, ZHANG J L, YANG C, et al. Applications of thermodynamic research in recycling of lithium ion battery[J]. Chemical Industry and Engineering Progress, 2021, 40(10): 5325-5336. |

| [66] |

解海兵. 从锂云母中提取碳酸锂的研究[D]. 上海: 华东理工大学, 2012. XIE H B. Preparation of the lithium carbonate from lepidolite[D]. Shanghai: East China University of Science and Technology, 2012. |

| [67] |

徐盛明, 汪锡孝, 张传福. 宜春锂云母焙烧过程的研究[J]. 矿冶工程, 1994(14): 56-58. XU S M, WANG X X, ZHANG C F. A study on the roasting process of yichun lepidolite[J]. Mining and Metallurgical Engineering, 1994(14): 56-58. |

| [68] |

马小红, 葛伟. HF回收技术在氟化工行业的应用[J]. 有机氟工业, 2012(1): 34-39. MA X H, GE W. Application of HF recovery technology in fluorine chemical industry[J]. Organo- Fluorine Industry, 2012(1): 34-39. |

| [69] |

易长福. 科技打造"亚洲锂都"[J]. 科技创新与品牌, 2012(3): 83-85. YI C F. "Lithium capital of Asia" by science and technology[J]. Science and Technology Innovation and Brand, 2012(3): 83-85. |

| [70] |

高照国, 曹耀华, 刘红召, 等. 某含铷和锂的云母粗精矿焙烧和浸出试验研究[J]. 矿产保护与利用, 2017(5): 64-66. GAO Z G, CAO Y H, LIU H Z, et al. Investigations on roasting and leaching of a mica rough concentrate containing rubidium and lithium[J]. Conservation and Utilization of Mineral Resources, 2017(5): 64-66. |

| [71] |

马小红, 葛伟, 李勇. 氟化工废热回收与高效用水技术探讨[J]. 有机氟工业, 2012(3): 15-19. MA X H, GE W, LI Y. Discussion on waste heat recovery and efficient water use technology of fluorine chemical industry[J]. Organo-Fluorine Industry, 2012(3): 15-19. |

| [72] |

胡光华, 吴剑. 宜春新法提取碳酸锂国际领先[N]. 江西日报, 2011-03-24. HU G H, WU J. Yichun new method leads the world in extracting lithium carbonate[N]. Jiangxi Daily, 2011-03-24. |

| [73] |

许开成, 黄财林, 陈梦成. 锂云母渣作为掺合料的可行性研究[J]. 混凝土, 2015(8): 84-86. XU K C, HUANG C L, CHEN M Z. Feasibility research of lepidolite slag as mineral admixture[J]. Concrete, 2015(8): 84-86. |

| [74] |

吕子虎, 赵登魁, 沙惠雨, 等. 阴阳离子组合捕收剂浮选锂云母的试验研究[J]. 矿产保护与利用, 2017(2): 81-84. LU Z H, ZHAO D K, SHA H Y, et al. Experimental study on lepidolite flotation with anion-cation combined collectors[J]. Conservation and Utilization of Mineral Resources, 2017(2): 81-84. |

| [75] |

马智敏, 李思, 陈兴华. 无传动微泡浮选槽在高海拔地区某锂辉石矿的工业试验[J]. 矿产保护与利用, 2016(4): 33-36. MA Z M, LI X, CHEN X H. Industrial test research of no drive micro bubble flotation column for spodumene separation in high attitude area[J]. Conservation and Utilization of Mineral Resources, 2016(4): 33-36. |

| [76] |

旷戈, 候彭, 汤军军, 等. 锂云母循环流化床焙烧脱氟的方法: CN107934980B[P]. 2019-12-17. KAUNG G, HOU P, TANG J J, et al. Defluorination of lepidolite by roasting in circulating fluidized bed: CN107934980B[P]. 2019-12-17. |

| [77] |

EDGAR G, ROBERT P. Processing of spodumene concentrates in fluidized-bed systems[J]. Minerals Engineering, 2020, 148: 15-23. |

| [78] |

LI J, KONG J, ZHU Q S, et al. Enhanced roasting of lepidolite for high defluorination efficiency in a fluidized bed reactor[J]. Particuology, 2020, 52: 28-35. |

| [79] |

旷戈, 林诚, 臧运凯, 等. 锂云母浸取液除杂工艺: CN201010561193. X[P]. 2012-04-11. KAUNG G, LIN C, ZANG Y K, et al. Separation and purification of leaching solution from lepidopite: CN201010561193. X[P]. 2012-04-11. |

| [80] |

OGORDOVA L P, KISELEVA 1 A, MEL'CHAKOVA L V, et al. Thermodynamic properties of the lithium mica polylithionite[J]. Geochemistry International, 2006, 44(11): 1151-1153. |

| [81] |

LI J, KONG J, ZHU Q S, et al. In-situ capturing of fluorine with CaO for accelerated defluorination roasting of lepidolite in a fluidized bed reactor[J]. Powder Technology, 2019, 353(C): 498-504. |

| [82] |

旷戈, 郭慧, 刘善军, 等. 锂云母矿石提锂浸取液体系中除铝的研究[J]. 稀有金属, 2014, 38(1): 102-107. KAUNG G, GUO H, LIU S J, et al. Aluminum recovery in leaching solution of lepidolite after lithium extraction[J]. Chinese Journal of Rare Metals, 2014, 38(1): 102-107. |

| [83] |

祝宏帅. 氟循环酸解锂云母选择性浸出锂工艺的研究[D]. 石家庄: 河北科技大学, 2018. ZHU H S. Study on selectively leaching lithium from lepidolite by fluorine recycling and acid leaching method[D]. Shijiazhuang: Hebei University of Science and Technology, 2018. |

| [84] |

郭慧. 锂云母氟化学法提锂反应机理及浸取液硫酸盐体系成矾除铝的研究[D]. 福州: 福州大学, 2014. GUO H. The investigation on reaction mechanism fluorine chemical method to extract lithium from lepidolite and separation technology to recover aluminum in the leaching solution abstract[D]. Fuzhou: Fuzhou University, 2014. |

| [85] |

WANG H D, ZHOU A A, GUO H, et al. Kinetics of leaching lithium from lepidolite using mixture of hydrofluoric and sulfuric acid[J]. Journal of Central South University, 2020, 27: 27-36. |

2022

2022