| 复合激发剂对大掺量粉煤灰水泥强度的影响 |

2. 青海黄河矿业有限责任公司, 青海 格尔木 816000;

3. 南方石墨有限公司, 湖南 郴州 423000

2. Qinghai Huanghe Mining Co., Ltd, Golmud 816000, China;

3. South Graphite Co., Ltd., Chenzhou 423000, China

粉煤灰含有丰富的活性氧化硅、氧化铝, 包含在其玻璃体中, 具有潜在胶凝活性, 是非常有利用前景的固体废弃物。随着火电厂的不断发展, 粉煤灰的产量越来越大, 必须考虑大宗粉煤灰的资源化利用, 粉煤灰的大掺量应用主要集中在水泥和混凝土应用领域, 进行大掺量粉煤灰水泥的研制正是研究的一大热点。胡明玉等[1]研究了不同因素对大掺量粉煤灰水泥的影响, 结果表明掺入大于50%粉煤灰及适量外加剂的42.5普通硅酸盐水泥, 各项指标都超过了32.5水泥性能指标。吴小缓等[2]通过使用物化激活的循环流化床粉煤灰, 研制成功了掺量为60%的大掺量少熟料粉煤灰, 与普通硅酸盐水泥相比具有很大的成本优势。刘文永等[3]通过添加晶核素激发诱导粉煤灰, 研制成功了掺加量超过50%的大掺量粉煤灰水泥, 各项指标都达到了国标中32.5水泥的指标。

要实现大掺量粉煤灰在胶凝材料中的有效利用, 就必须找到合适的激发方法。化学激发可以把原料中潜在的胶凝性激发出来, 通过简单的化学处理, 使原来不具有或具有潜在胶凝性的粉煤灰在化学物质的作用下, 原有的结构遭到破坏或发生化学反应, 表现出胶凝性。粉煤灰的化学激发一般采用碱激发、酸激发、硫酸盐激发、氯盐激发、有机物激发等方法。本论文结合各类化学激发剂的特点, 采用多种激发剂复合激发的方式, 研究了复合激发剂对大掺量粉煤灰水泥强度的影响, 以期为粉煤灰综合利用的理论及技术带来改变和突破。

1 试验部分 1.1 试验原料(1) 粉煤灰

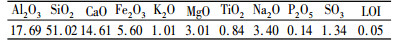

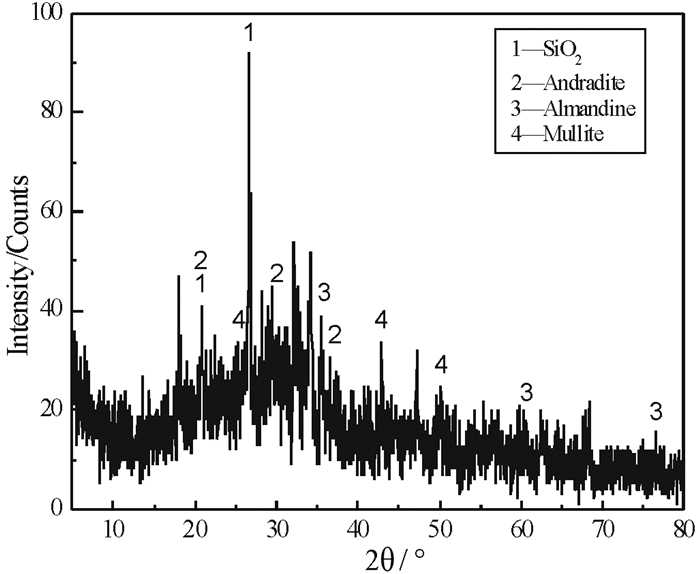

粉煤灰取自新疆某燃煤电厂, 灰白色, 白度测试结果为43%。采用行星球磨机研磨至比表面积4 000 cm2/g。化学成分和X衍射分析图分别见表 1和图 1。

| 表 1 粉煤灰化学成分 /% Table 1 Chemical composition of fly ash |

|

|

| 图 1 粉煤灰X衍射分析图 Fig.1 Phase analysis of fly ash |

该粉煤灰中CaO含量大于10%, SiO2+Al2O3+Fe2O3>70%, 其中游离氧化钙为4%, 属于高钙灰, 烧失量为0.05%, 满足《GB/T 1596—2005用于水泥和混凝土中的粉煤灰》中对粉煤灰规定的技术要求。

粉煤灰的组分包括无定形玻璃相和结晶相两大部分, 结晶相对应XRD图谱中的物相特征峰, 主要是石英、磁铁矿、赤铁矿和极少量的刚玉, 结晶相在常温下化学活性很低, 难于发生火山灰反应。由图谱可以看出粉煤灰中玻璃相较多, 玻璃相的含量及可激发性是粉煤灰胶凝活性的重要因素, 玻璃相含量高且容易激发的粉煤灰易于激发出胶凝活性[4]。粉煤灰中CaO虽大于10%, 但XRD图谱上并没发现石灰相, 也说明了该灰中f-CaO含量较少, CaO主要以无定型态存在于玻璃体中, 对水泥安定性影响较小。

(2) 水泥熟料

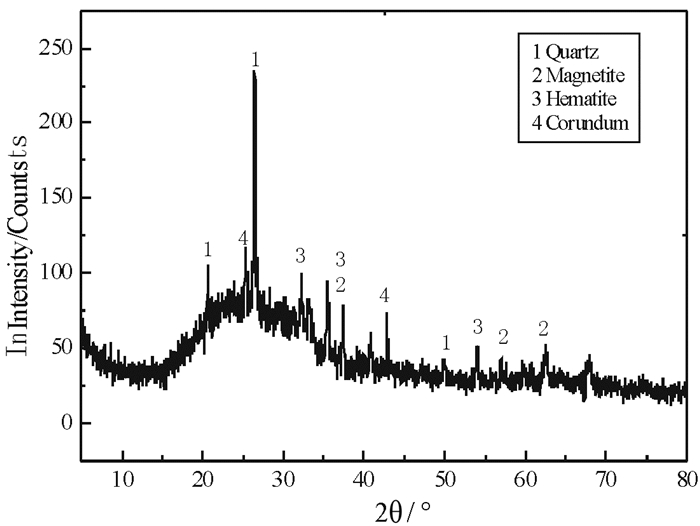

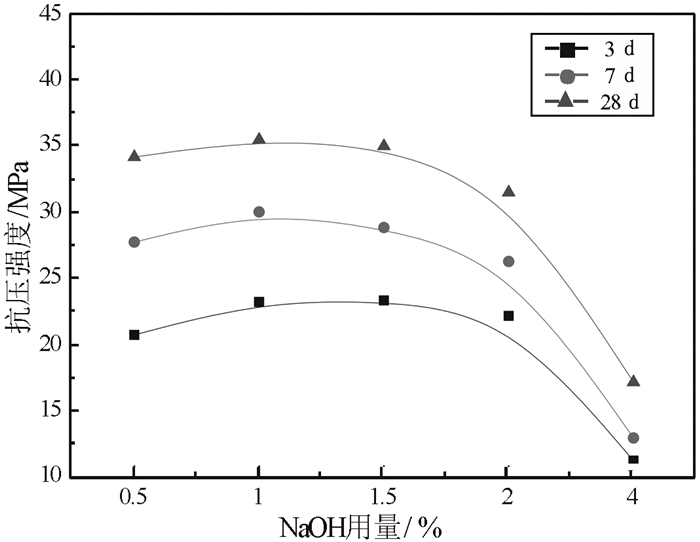

试验所用水泥熟料取自湖南宁乡南方水泥厂生产的42.5等级熟料, 经破碎粉磨, 粉磨至比表面积为3 080 cm2/g, 游离氧化钙含量0.95%, 其化学分析见表 2, 符合国标中对水泥熟料化学成分的要求。

| 表 2 水泥熟料化学成分 /% Table 2 Chemical composition of cement clinker |

|

1.2 试验方法

(1) 分析仪器

化学成分分析采用荷兰帕纳科X荧光分析仪测定, 物相组成采用丹东DX2700衍射分析仪测定, 显微形貌分析采用中国科学仪器厂扫描电子显微镜KYKY-2800进行观察。

(2) 胶砂强度试验

强度试验按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO)》中所述方法进行。胶砂的质量配合比采用m(胶凝材料): m(标准砂): m(水)=1: 3: 0.4的比例制备胶砂试体。配制好的试料放入胶砂搅拌机进行搅拌, 出料后在振实台振动成型, 放入标准养护箱养护24 h后脱模, 脱模后试件标记后放入水中养护, 养护温度为20 ℃。养护至规定龄期后, 取出试件用水泥抗压抗折试验机进行强度测试, 试验机中测试软件采用符合国标规定的载荷加载速度进行测试。

(3) 胶凝材料标准稠度用水量、凝结时间、安定性分析

按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检测方法》中所述方法进行, 其中标准稠度用水量和凝结时间均采用标准法维卡仪进行, 安定性检测采用雷氏煮沸法。

2 试验结果与分析试验中粉煤灰掺量均采用75%掺量(质量配比, 下同), 水泥熟料掺量为20%, 石膏掺量为5%, 激发剂采用外掺。

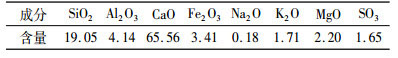

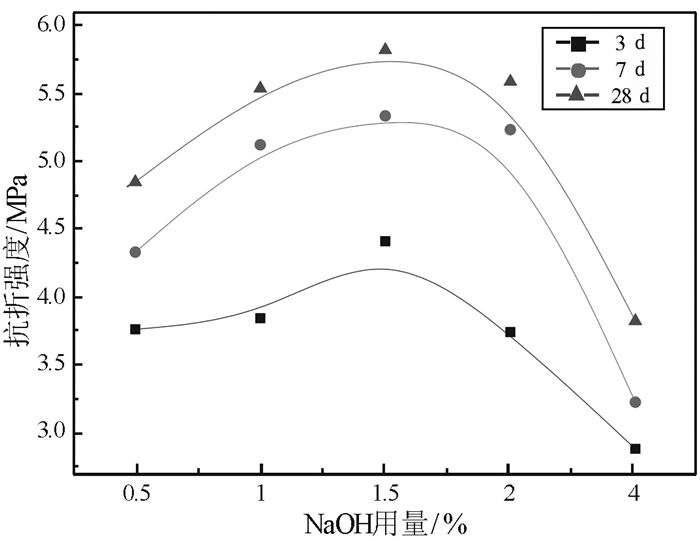

2.1 NaOH激发剂试验采用NaOH作为激发剂, 水胶比为0.4, 养护温度20 ℃, 粉煤灰掺量75%, NaOH掺加量分别为:0.5%、1%、1.5%、2%、4%。测量3 d、7 d、28 d的胶砂抗压、抗折强度, 结果如图 2、图 3所示。

|

| 图 2 NaOH用量对粉煤灰水泥抗压强度影响 Fig.2 Effect of NaOH dosage on compressive strength of fly ash cement |

|

| 图 3 NaOH用量对粉煤灰水泥抗折强度影响 Fig.3 Effect of NaOH dosage on flexural strength of fly ash cement |

由图 2可以看出, 抗压强度随着NaOH用量的增加先增加再减小, 在用量为1%时达到最佳激发效果, 3 d抗压强度达到23.075 MPa, 与42.5标号水泥相比, 富余系数为1.54, 28 d抗压强度达到35.33 MPa, 未达到42.5标号水泥强度指标。1%用量之后抗压强度随着NaOH用量的增加不断减小, 当用量为4%时低于未添加激发剂的空白组。

由图 3可以看出, 抗折强度也是随着NaOH用量增加先增大后减小, 在用量为1.5%时达到最佳激发效果, 3 d抗折强度达到4.42 MPa, 与42.5标号水泥比, 富余系数为1.26, 28 d抗折强度达到5.81 MPa, 没有达到42.5水泥要求。在NaOH用量超过1.5%后, 抗折强度随着激发剂用量增多不断减小, 当达到4%时3 d抗折强度为2.31 MPa, 28 d抗折强度为3.24 MPa, 低于不加激发剂的空白组。可以看出采用NaOH作为碱激发剂对粉煤灰有一定的激发作用, 但当添加量过大时, 水泥中pH过高, 对强度发展不利, 不宜采用过高pH。

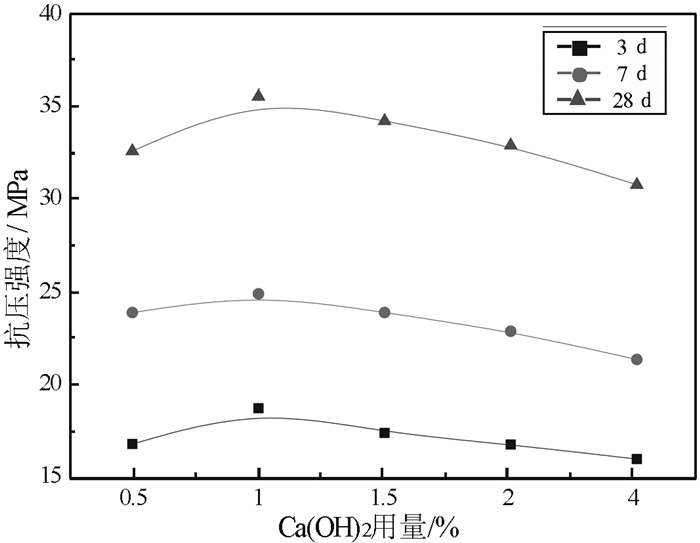

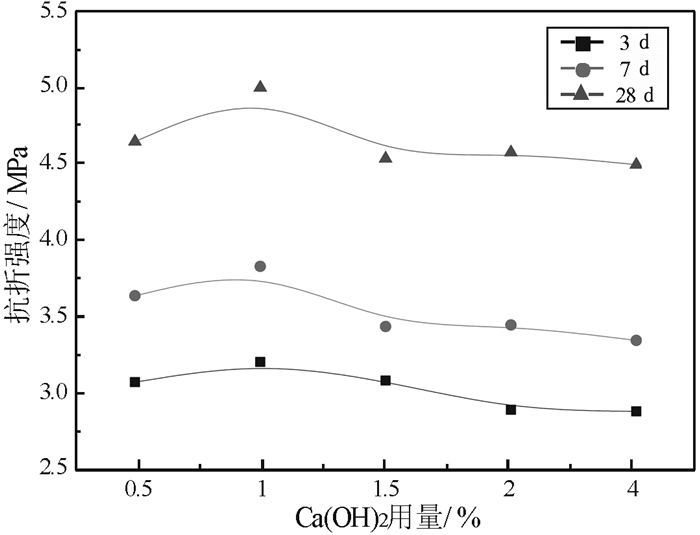

2.2 Ca(OH)2激发剂试验采用Ca(OH)2作为激发剂, 水胶比为0.4, 养护温度20 ℃, 粉煤灰掺量75%, 掺加量分别为:0.5%、1%、1.5%、2%、4%。测量3 d、7 d、28 d的胶砂抗压、抗折强度, 结果如图 4、图 5所示。

|

| 图 4 Ca(OH)2用量对粉煤灰水泥抗压强度影响 Fig.4 Effect of Ca(OH)2 on compressive strength of fly ash cement |

|

| 图 5 Ca(OH)2用量对粉煤灰水泥抗折强度影响 Fig.5 Effect of Ca(OH)2 on flexural strength of fly ash cement |

由图 4可以看出, 随着Ca(OH)2用量的增加抗压强度增大, 到1%时达到最佳激发效果, 此时3 d抗压强度为17 MPa, 富余系数为1.13, 28 d抗压强度为35.5 MPa, 未达到42.5水泥标号强度要求。由图 5可以看出, Ca(OH)2的添加对抗折强度有减弱作用, 随着Ca(OH)2掺量的增加, 抗折强度先增大后减小, 在掺量为1%时达到最佳激发效果, 此时3 d抗折强度为3.22 MPa, 28 d抗折强度为5.1 MPa, 都未达到42.5水泥标号指标。可以看出采用Ca(OH)2作为激发剂时激发效果不明显, 这与Ca(OH)2体系的pH值偏低有关。

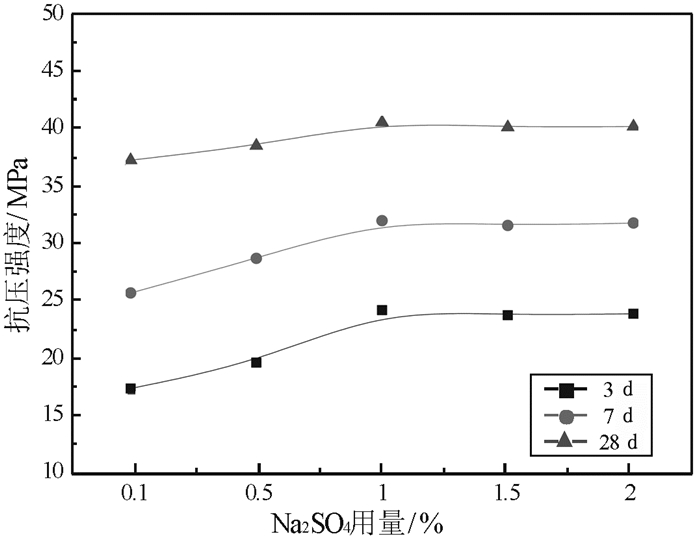

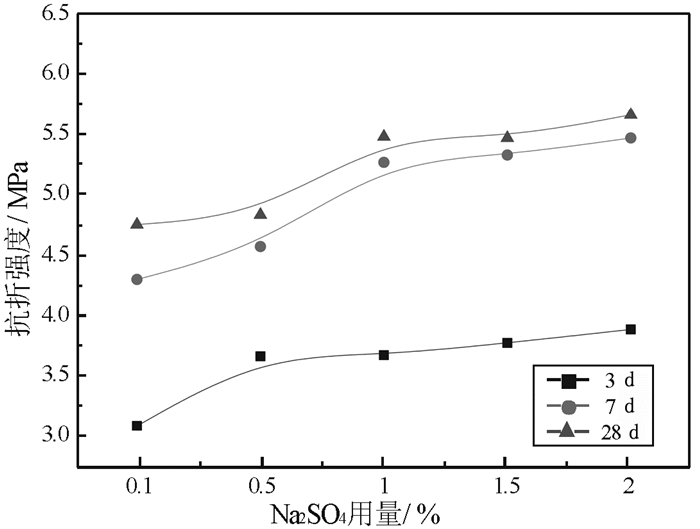

2.3 Na2SO4激发剂试验采用Na2SO4激发剂, 水胶比为0.4, 养护温度20 ℃, 粉煤灰掺量75%, Na2SO4掺量分别为:0.1%、0.5%、1%、1.5%、2%, 分别检测胶砂试块3 d、7 d、28 d抗压、抗折强度, 结果如图 6、图 7。

|

| 图 6 Na2SO4用量对粉煤灰水泥抗压强度影响 Fig.6 Effect of Na2SO4 dosage on the compressive strength of fly ash cement |

|

| 图 7 Na2SO4用量对粉煤灰水泥抗折强度影响 Fig.7 Effect of Na2SO4 dosage on flexural strength of fly ash cement |

由图 6及图 7可以看出, 随着Na2SO4用量的增加, 抗压、抗折强度不断增大, 当Na2SO4用量达到1%时, 增长趋势变缓, 继续增大Na2SO4用量强度增大缓慢, 说明1%为最佳用量, 此时3 d抗压、抗折强度分别为3.68 MPa、24.33 MPa, 相对42.5水泥, 富余系数分别为:1.05、1.62, 28 d抗压、抗折强度分别为5.22 MPa、40.58 MPa, 均未达到42.5标号水泥指标。硫酸钠在水化反应中可以产生NaOH使碱度提高, 对粉煤灰体系形成复合激发作用, 增加水化硅酸钙凝胶数量, 有效的提高早期及后期粉煤灰的反应程度, 减少了不利于强度发展的Ca(OH)2的形成。

2.4 多种激发剂协同激发对粉煤灰水泥的影响各种激发剂都有其优点和局限性, 在充分掌握各类外加剂的物理化学性质后, 如果将不同的激发剂复掺混合使用, 则可以实现优势互补, 其激发效果往往大于单独使用的叠加值, 达到更为显著的激发效果[5]。

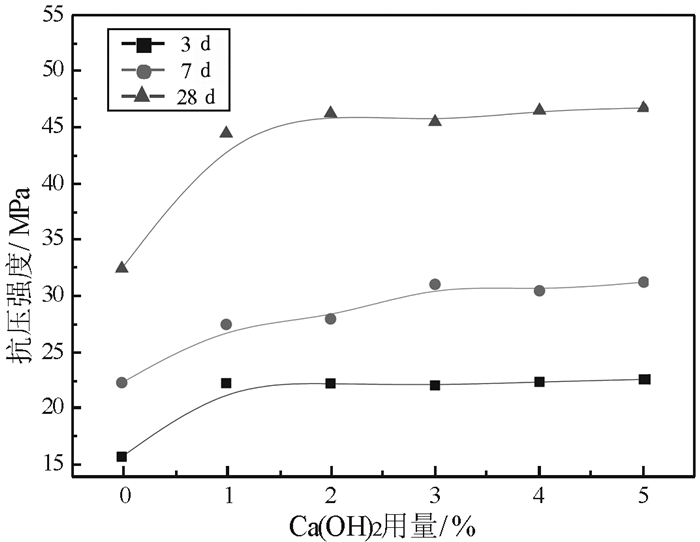

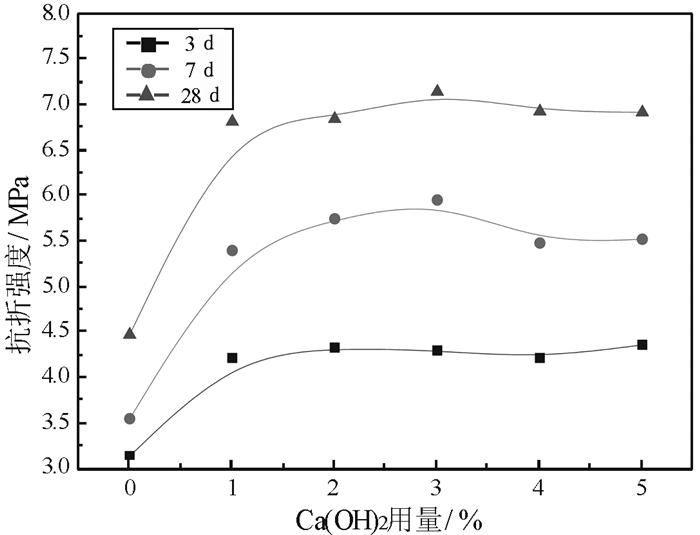

试验采用Na2SO4、NaOH、Ca(OH)2三种激发剂复配, 其中Na2SO4激发剂、NaOH激发剂的用量都固定采用1%, 变化Ca(OH)2激发剂的用量, 分别采用0%、1%、2%、3%、4%、5%, 测量3 d、7 d、28 d的胶砂抗压、抗折强度, 结果如图 8、图 9。

|

| 图 8 复掺激发剂中Ca(OH)2用量对粉煤灰水泥抗压强度影响 Fig.8 Effect of Ca(OH)2 on the compressive strength of fly ash cement |

|

| 图 9 复掺激发剂中Ca(OH)2用量对粉煤灰水泥抗折强度影响 Fig.9 Effect of Ca(OH)2 on the flexural strength of fly ash cement |

由图 8、图 9可知, 采用三种激发剂复合后激发效果明显提高, 当三种激发剂都为1%时, 3 d抗压强度达到22.45 MPa, 3 d抗折强度达到4.25 MPa, 均超过42.5水泥3 d强度指标, 富余系数分别为:1.50, 1.21。28 d抗压强度达到44.34 MPa, 抗折强度达到6.78 MPa, 均超过42.5水泥28 d强度指标, 富余系数分别为:1.05, 1.04。可以看出采用复掺激发剂三种激发剂用量都为1%时, 粉煤灰水泥强度均已超过42.5水泥强度指标。当Ca(OH)2掺量不断增大时, 复合胶凝材料的抗压、抗折强度不断增大, 在Ca(OH)2掺量为2%时, 达到最佳激发效果, 之后增速减缓, 此时3 d抗压、抗折强度可达到4.36、22.45 MPa, 28 d抗压、抗折强度可以达到6.81、46.1 MPa。

采用复合激发剂可以激发粉煤灰水泥达到42.5水泥强度指标。其中, 激发剂配方为:Na2SO4、NaOH、Ca(OH)2各1%;粉煤灰水泥的最终配比为:粉煤灰75%, 熟料20%, 石膏5%, 激发剂3%。

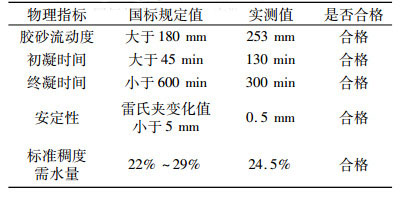

对试验所得粉煤灰水泥进行物理性能研究, 结果如表 3所示。

| 表 3 粉煤灰水泥物理性能 Table 3 Physical properties of fly ash cement |

|

试验所得粉煤灰水泥胶砂流动度远大于180 mm, 这是由于粉煤灰具有减水性, 在加入同样多水的情况下粉煤灰水泥流动度更大, 初凝终凝时间均符合要求, 采用雷氏法进行安定性测试结果为雷氏夹变化为0.5 mm, 安定性合格, 标准稠度需水量也在常用范围内。可以判断试验制得的粉煤灰水泥符合国标中的各项要求, 可以作为建筑胶凝材料进行使用。

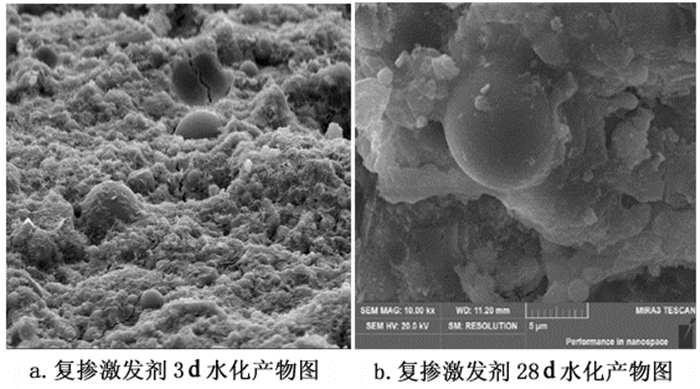

3 复掺激发剂激发后粉煤灰反应程度及微观结构研究采用NaOH、Na2SO4、Ca(OH)2三种激发剂各1%为复掺激发剂制作粉煤灰净浆, 养护至3 d、28 d进行机理分析。

采用XRD对复合激发剂激发后的粉煤灰水化产物进行观察, 结果如图 10所示。

|

| 图 10 掺加复合激发剂后粉煤灰净浆28 d物相图 Fig.10 Phase diagram of fly ash cement material mixed with compound activator after 28 d paste |

由图 10可以看出, 掺加复合激发剂后, 粉煤灰水泥中主要水化物相为无定形凝胶, 对应图中杂峰。新生成的水化产物为莫来石、钙铁榴石、铁铝榴石等, 说明加入复掺激发剂后, 粉煤灰的反应加快。

采用扫描电镜对掺加了复合激发剂后的粉煤灰水化产物进行观察, 结果如图 11所示。

|

| 图 11 掺加复合激发剂后的粉煤灰水化产物SEM照片 Fig.11 SEM of hydrated products of fly ash cement material mixed with compound activator |

由结果可知, 掺加复合激发剂后粉煤灰3 d水化程度明显增强, 出现胶凝状矿物附着在未水化的大颗粒粉煤灰上, 部分小颗粒粉煤灰已经出现水化现象, 并被水泥熟料水化产生的胶凝物质胶结。从28 d水化产物图中可以看出, 除部分大颗粒未参与水化, 小颗粒粉煤灰基本都已经参与水化, 表面覆盖有针状及片状水化矿物, 这些晶体是水化新生成的钙铁榴石及钙矾石等矿物。水泥熟料和粉煤灰水化产生的胶凝体矿物形成了胶结骨架, 水化产生的孔洞由粉煤灰产生的针状、柱状晶体充填。

4 结论(1) 采用NaOH作为碱激发剂对粉煤灰有一定的激发作用, 但当添加量过大时, 胶凝材料中pH过高, 对强度发展不利, 不宜采用过高pH; 采用Ca(OH)2作为激发剂时激发效果不明显, 这与Ca(OH)2体系的pH值偏低有关; 采用Na2SO4作为激发剂在一定程度上增强了粉煤灰水泥的抗折强度和抗压强度, 但是均未达到42.5硅酸盐水泥强度指标;

(2) 相对于单一的激发剂, 采用配方为:Na2SO4、NaOH、Ca(OH)2各1%的复合激发剂的激发效果明显提高, 3 d抗压强度达到22.45 MPa, 3 d抗折强度达到4.25 MPa, 28 d抗压强度达到44.34 MPa, 抗折强度达到6.78 MPa, 均超过42.5硅酸盐水泥28 d强度指标。试验所得粉煤灰水泥的物理性能也符合国标中的各项要求, 可以作为建筑胶凝材料进行使用。

(3) 掺加复合激发剂后, 除部分大颗粒未参与水化, 小颗粒粉煤灰基本都已经参与水化, 粉煤灰水泥中主要水化物相为无定形凝胶, 粉煤灰的反应加快。

| [1] |

胡明玉, 朱晓敏, 雷斌, 等. 大掺量粉煤灰水泥研究及其在工程中的应用[J]. 南昌大学学报(工科版), 2004(1): 34-39. |

| [2] |

吴小缓, 芦青, 黄明. 大掺量粉煤灰生产粉煤灰硅酸盐水泥的成本效益分析[C]//中国水泥技术年会暨第十三届全国水泥技术交流大会论文集. 北京: 中国新闻联合出版社, 2011.

|

| [3] |

刘文永, 李振伟, 张长海, 等. 高掺量粉煤灰水泥制备方法及其力学性能分析[J]. 煤炭科学技术, 2009(11): 121-124. |

| [4] |

商博明. 粉煤灰结构及粉煤灰胶凝材料水化的微观研究[D]. 西安: 西安建筑科技大学, 2006.

|

| [5] |

Durdziński P T, Dunant C F, Ha M B, et al. A new quantification method based on SEM-EDS to assess fly ash composition and study the reaction of its individual components in hydrating cement paste[J]. Cement and Concrete Research, 2015, 73: 111-122. DOI:10.1016/j.cemconres.2015.02.008 |

2018

2018