| 四川某石英砂除铁降钛提纯新工艺研究 |

2. 重庆渝荣玻璃有限公司,重庆 401586

2. Chongqing Yurong Glass Co., Ltd, Chongqing 401586, China

石英砂作为重要的非金属矿物原料,大量应用于玻璃、建筑、冶金和机械等传统行业[1]。随着科学技术的发展,高纯和超高纯石英产品在航空航天、半导体、光纤通信和国防工业等科技尖端领域获得了广泛的应用[2]。目前常用的石英砂提纯方法有机械擦洗、磁选、重选、浮选、酸浸、微生物处理及超声波处理等[3-4]。其中擦洗主要是去除石英砂表面黏附的黏土矿物,磁选主要去除磁铁矿、赤铁矿、钛铁矿、黑云母等磁性矿物,重选主要去除密度比石英砂大的重矿物,浮选常采用反浮选,用于去除长石和云母等矿物,这些方法通常只能去除石英砂共伴生矿物杂质,而石英砂表面覆盖和内部包裹的杂质则主要采用酸浸,利用酸对铁及其他有害元素矿物的溶解作用予以去除。实践中常使用擦洗脱泥—磁选—浮选、浮选—酸浸、煅烧水淬—磁选—酸浸等联合工艺,以获得高纯石英砂产品。赵雪淞等[5]以江苏省东海县石英砂为原料,常压下采用4.5 mol/L盐酸+0.05 mol/L草酸+0.01 mol/L柠檬酸在80 ℃恒温浸出6 h,石英砂中Fe杂质含量由342.62 mg/kg降至90.21 mg/kg,除铁率为73.67%,杂质总含量从523.79 mg/kg降至194.39 mg/kg,除杂率为62.89%,SiO2纯度为99.97%,达到了晶质玻璃用砂要求。杨文等人[6]针对海南某超白石英砂尾矿,采用两级螺旋溜槽重选,TiO2质量分数从0.102%降至0.039%,Fe2O3质量分数从0.062%降至0.045%,SiO2质量分数从99.24%提升至99.32%。闫勇等人[7]对安徽某含铁钛石英砂采用煅烧—酸浸工艺进行提纯,NaCl添加量2%,820 ℃下煅烧2 h后,再使用浓度18%盐酸+2%氢氟酸在50 ℃下浸出1 h,将铁杂质含量由66.4×10-6降至0.8×10-6,钛杂质含量由29.3×10-6降至5.5×10-6。诸多研究和实践表明,石英砂中铁杂质较易去除,而对难溶于酸且含量高的钛杂质,则不易降到较低的水平。本文针对四川某含铁钛石英砂,使用重选、浮选及酸浸的联合工艺重点进行除铁降钛的提纯研究,主要优化重选、浮选及酸浸的适宜条件,以使最终石英砂精矿满足优质超白玻璃用砂的要求。

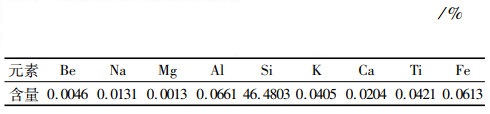

1 试验样品和试验方法 1.1 试验样品样品取自四川叙永某石英砂,呈灰白色颗粒状、粉状,粒度范围在0~0.2 mm,其中-0.147+0.043 mm占约85%,较粗和较细粒级占比均相对较少。石英砂的多元素分析和物相分析结果分别见表 1和表 2。

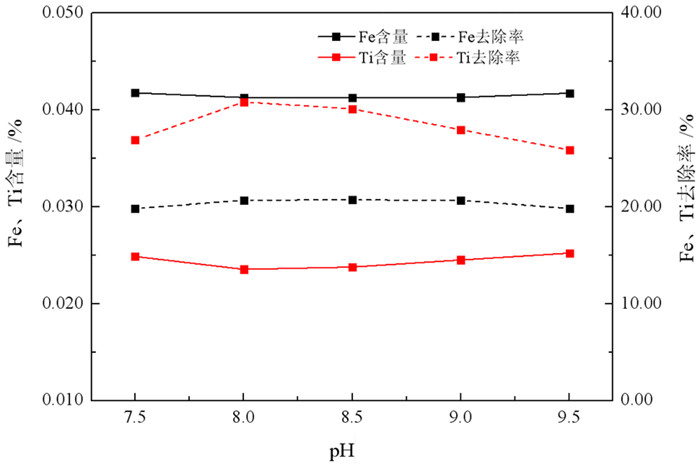

| 表 1 石英砂多元素分析结果 Table 1 Multi-elements analysis of the quartz sand |

|

| 表 2 石英砂的矿物组成及相对含量 Table 2 Mineral composition of the quartz sand |

|

由表 1和表 2可知,该石英砂中SiO2含量为98.98%,杂质总量为1.02%。其中铝和碱金属等有害杂质含量较少,需要去除的主要杂质为含铁和含钛矿物,其中含铁矿物主要为磁铁矿、铁橄榄石、铁铝榴石,含钛矿物主要为金红石。ICP测试结果表明,石英砂中Fe、Ti的含量分别为0.0613%和0.0421%。

1.2 试验方法试验拟采用重选—浮选—酸浸的联合工艺对石英砂进行提纯,主要去除的杂质为Fe和Ti。重选用于去除已单体解离的磁铁矿、铁橄榄石和金红石等重矿物或其占比较大的连生体。考虑到石英砂中Ti含量较高,金红石粒度较细且难溶于酸,需主要靠选矿方法去除,而重选降Ti的效率有限,因此针对金红石进行反浮选以确保较高的Ti去除率。经过预选后石英砂中Fe、Ti含量大幅降低,再采用酸浸对残余Fe、Ti及其他非金属矿物如长石、高岭石等进行溶解去除,可在获得高品质石英砂产品的同时降低酸浸负荷及耗酸量,工艺流程更为经济环保。

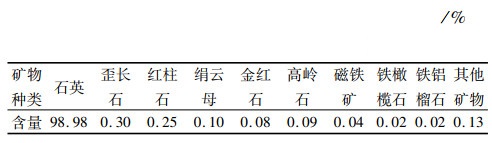

2 试验结果与讨论 2.1 重选试验试验取500 g石英砂,保持给矿质量浓度25%的条件下,采用Φ400 mm螺旋溜槽进行一粗一精两段开路分选,以去除密度较大的解离或连生的Fe和Ti矿物。重选去除Fe和Ti的效果见表 3。由表 3可见石英砂重选精矿中Fe的含量由原矿的0.061%下降到0.052%,Ti的含量由0.042%下降到0.034%,Fe和Ti去除率分别为27.60%和31.18%。重选后石英砂中SiO2含量为99.10%,精矿产率为84.96%。

| 表 3 重选除铁和钛的效果 Table 3 Effect of gravity separation on iron and titanium removal |

|

2.2 浮选试验

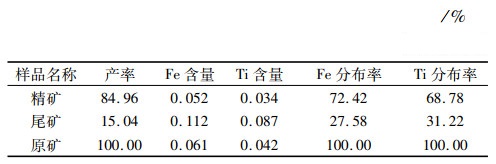

试验给矿为重选获得的洗涤烘干的石英砂精矿150 g,在0.5 L挂槽浮选机中进行一次粗选一次扫选开路浮选金红石,进一步降低石英砂中Ti含量。浮选粗选采用Na2CO3调整矿浆pH值,以Pb(NO3)2为活化剂、油酸钠为捕收剂、松醇油为起泡剂,扫选时药剂用量减半添加。主要考察浮选矿浆的适宜pH和捕收剂油酸钠的用量。

2.2.1 矿浆pH值试验调整矿浆pH值分别为7.5、8.0、8.5、9.0和9.5,Pb(NO3)2用量为600 g/t,油酸钠用量为800 g/t,松醇油用量为40 g/t,石英砂反浮选结果如图 1所示。由图 1可知,随着pH值升高,石英砂中Ti的去除率逐渐降低,表明弱碱性有利于金红石的浮选。在pH 8.0时石英砂中Ti去除率最高,为30.79%,此时精矿Ti含量为0.024%。同时,浮选中部分Fe和Ti矿物连生体随着泡沫被去除,因此对Fe也有一定去除作用[8-9]。pH 8.0时Fe去除率也最高,达20.67%,精矿Fe含量降为0.041%。

|

| 图 1 矿浆pH值对Fe和Ti去除率的影响 Fig.1 Efeect of pH on iron and titanium removal |

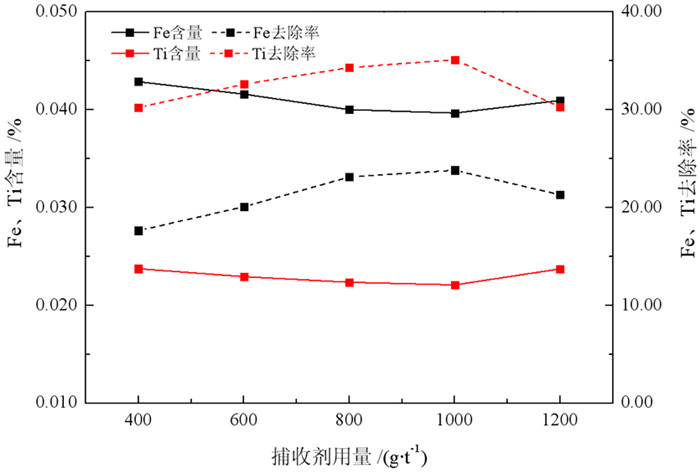

2.2.2 捕收剂用量

保持矿浆pH 8.0的条件下,调节油酸钠用量分别为400、600、800、1 000和1 200 g/t,其他条件不变,石英砂反浮选结果如图 2所示。由图 2可知,随着捕收剂用量的增加,Ti的去除率呈现先上升后下降的趋势。在油酸钠用量为1 000 g/t时,Ti的去除率最高为35.08%,石英精矿Ti的含量降到0.022%;此时Fe的去除率为23.79%,精矿Fe的含量为0.040%。经浮选后石英砂中SiO2含量为99.19%,浮选精矿产率为95.07%。

|

| 图 2 捕收剂用量对Fe和Ti去除率的影响 Fig.2 Efeect of collector dosage on iron and titanium removal |

2.3 酸浸试验

将反浮选后的石英砂洗涤烘干后进行酸浸处理。酸浸是利用石英不溶于酸(HF除外)、其他杂质矿物能被酸液溶解的特点,实现对石英砂的提纯。常用酸包括盐酸、硫酸、硝酸、氢氟酸等无机酸及草酸、醋酸和柠檬酸等有机酸[10]。

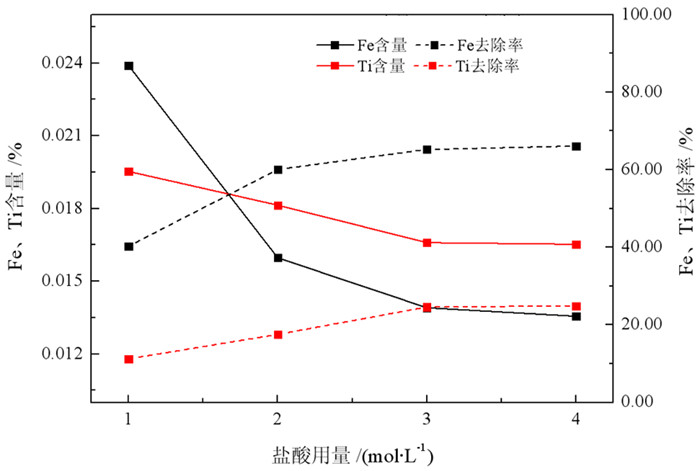

2.3.1 混酸种类及用量石英砂酸浸常采用盐酸、草酸作为主酸,一般加入少量氢氟酸溶蚀石英砂表面的薄膜铁,因此先采用盐酸+氢氟酸的混酸进行酸浸。试验取石英砂20 g,放置于150 mL烧杯中,加入盐酸(使溶液盐酸浓度分别为1.0、2.0、3.0、4.0 mol/L),氢氟酸用量均为0.5 mol/L,保持液固比为3:1,加入搅拌磁子,保鲜膜密封烧杯,在温度90 ℃下酸浸4 h,搅拌转速为1 200 r/min。不同盐酸用量时石英砂中Fe和Ti的去除结果如图 3所示。

|

| 图 3 盐酸用量对Fe和Ti去除率的影响 Fig.3 Efeect of dosage of hydrochloric on iron and titanium removal |

由图 3可知,随着盐酸用量增加,石英砂中Fe和Ti去除率呈现先迅速升高后逐渐稳定的趋势。当盐酸+氢氟酸的用量为3.0 mol/L+0.5 mol/L时,石英砂中Fe和Ti的去除率分别为65.24%和24.59%,精矿Fe和Ti的含量分别为0.014%和0.017%。继续增加盐酸用量,Fe、Ti去除率增加幅度不明显,而药剂成本较高,后续废酸处理难度加大。

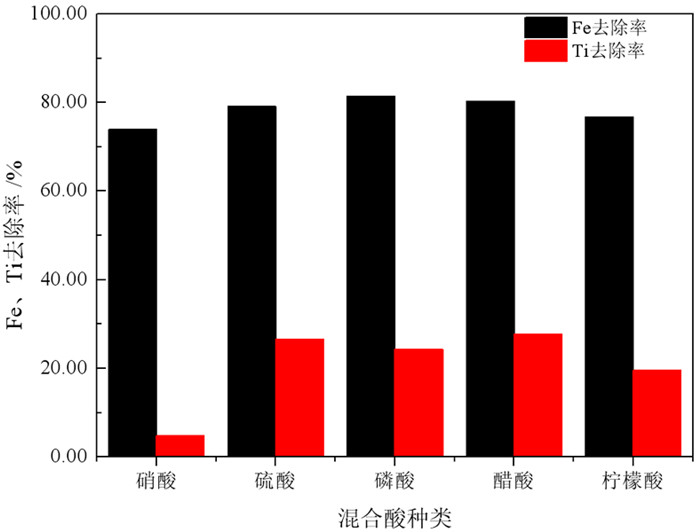

在盐酸3 mol/L+氢氟酸0.5 mol/L的基础上,再加入一种酸考察多酸混合酸浸溶的协同作用。试验分别加入硝酸、硫酸、磷酸、醋酸和柠檬酸,酸浓度均为1.0 mol/L。不同组合下酸浸去除Fe、Ti的结果如图 4所示。从图 4可看出,盐酸+磷酸+氢氟酸的Fe去除率最高,盐酸+醋酸+氢氟酸的Ti去除率最高。综合来看,使用醋酸比使用磷酸时Fe的去除率虽低1.21百分点,但Ti的去除率高3.43百分点;且醋酸作为有机酸后续处理相对容易,药剂成本更低,因此选择盐酸+醋酸+氢氟酸的组合,此时石英砂中Fe和Ti的去除率分别为80.27%和27.75%,处理后Fe和Ti的含量分别为0.008%和0.016%。

|

| 图 4 混酸种类与Fe、Ti去除率的关系 Fig.4 Efeect of different mixed acids on iron and titanium removal |

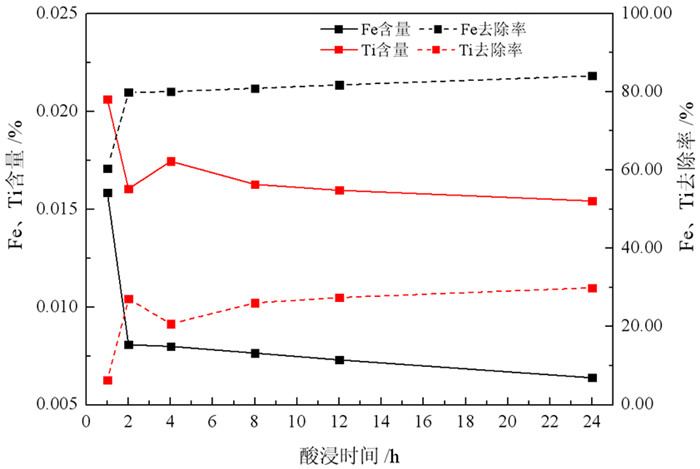

2.3.2 酸浸时间

采用盐酸3.0 mol/L+醋酸1.0 mol/L+氢氟酸0.5 mol/L的组合,在90 ℃下酸浸不同时间,石英砂酸浸除铁降钛的结果如图 5所示。从图 5可见,随着酸浸时间的延长,石英砂中Fe和Ti的去除率呈现先迅速上升后逐渐平稳的趋势。酸浸时间2 h时石英砂中Fe和Ti的去除率分别达到79.82%和27.11%,此时Fe和Ti的含量分别为0.008%和0.016%。继续延长酸浸时间,Fe和Ti的去除率增加幅度较小,但耗能显著增加,且石英砂产率有一定幅度下降。

|

| 图 5 酸浸时间对Fe、Ti含量和去除率的影响 Fig.5 Efeect of acid leaching time on content and removal rate of iron and titanium |

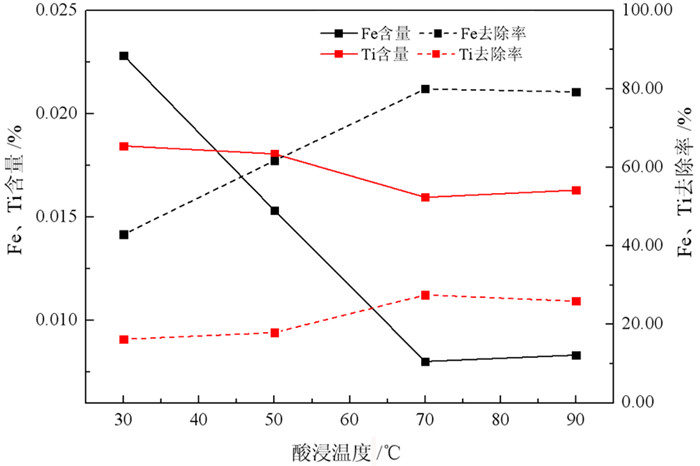

2.3.3 酸浸温度

保持该混酸组合及浓度,在不同温度下酸浸2 h,石英砂酸浸除铁降钛的结果如图 6所示。由图 6可见,随着温度升高,Fe、Ti的去除率迅速升高并逐步稳定,当酸浸温度为70 ℃时,石英砂中Fe和Ti的去除率分别达到79.98%和27.50%,此时石英砂中Fe和Ti的含量分别为0.008%和0.016%。温度继续升高Fe和Ti的去除率基本稳定,而耗能增加明显。

|

| 图 6 酸浸温度对石英砂Fe和Ti含量及去除率的影响 Fig.6 Efeect of acid leaching temperature on iron and titanium content and removal rate |

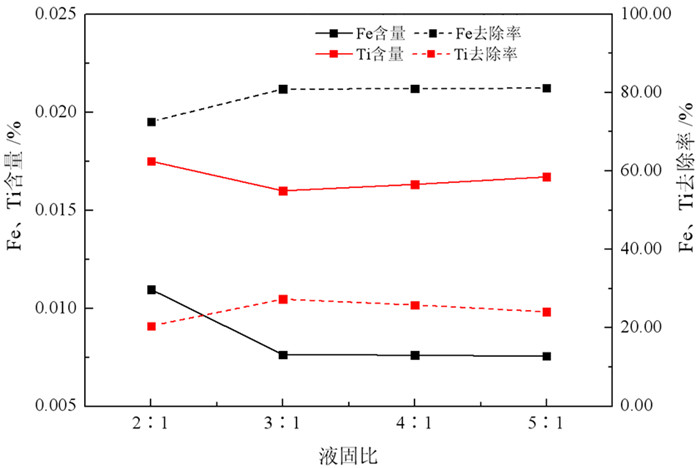

2.3.4 酸浸液固比

改变酸浸矿浆的液固比,其他条件不变,考察液固比对石英砂酸浸除铁降钛的影响,结果如图 7所示。由图 7可见,随着矿浆液固比的增加,石英砂中Fe和Ti的去除率均先迅速增加后逐渐稳定。在液固比为3:1时,Fe和Ti的去除率分别为80.91%和27.32%,Fe、Ti的含量分别为0.008%和0.016%。继续提高液固比,Fe和Ti的去除率变化幅度较小,但药剂成本会大幅增加,因此酸浸适宜的液固比为3:1。

|

| 图 7 酸浸液固比对石英砂Fe和Ti含量及去除率的影响 Fig.7 Efeect of liquid-solid ratio on iron and titanium content and removal rate |

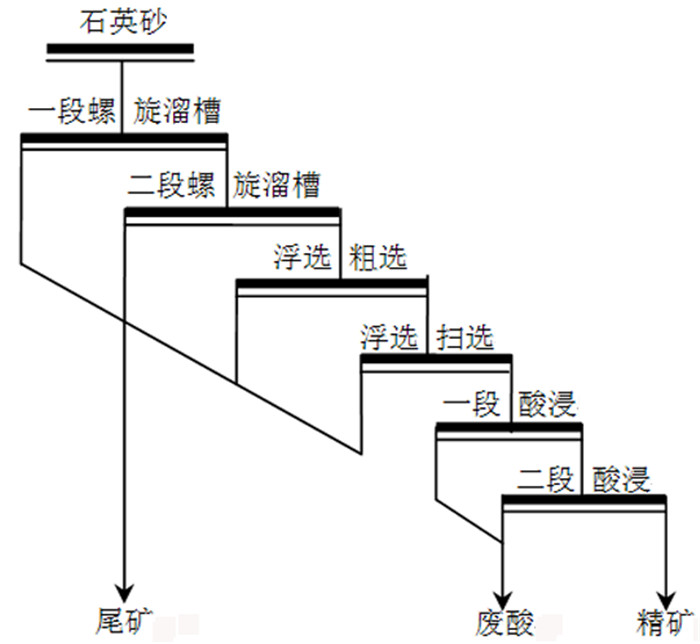

2.4 推荐原则工艺流程

推荐该石英砂提纯的原则工艺流程如图 8所示。石英砂先采用螺旋溜槽进行一次粗选一次精选两段重选,再以Pb(NO3)2为活化剂、油酸钠为捕收剂进行一次粗选一次扫选两段浮选金红石。对选矿预选后的石英砂进行酸浸除杂,采用盐酸3.0 mol/L+醋酸1.0 mol/L+氢氟酸0.5 mol/L的混酸组合,酸浸时间2 h,酸浸温度70 ℃,酸浸矿浆液固比3:1,搅拌转速1 200 r/min。为了强化酸浸效果,增加了二段酸浸,采用混酸组合为盐酸3.0 mol/L+硫酸1.5 mol/L。最终石英砂精矿中Fe和Ti的含量分别降到0.005%和0.012%,Fe和Ti的综合去除率分别为91.80%和71.43%。按该流程提纯后的石英砂中SiO2含量提高到99.92%,精矿综合产率为76.15%。石英砂精矿中Fe和Ti残余含量仍然较高,SiO2含量没能进一步提高的原因,分析是由于试验中没有采用磨矿降低其细度,少量Fe、Ti及其他杂质被包裹在石英砂内部,无法完全裸露而被彻底去除。石英砂精矿将作为玻璃原料使用。

|

| 图 8 石英砂提纯原则工艺流程 Fig.8 Flowsheet of quartz purification |

3 结论

(1) 四川某石英砂中SiO2含量接近99%,杂质总含量1%左右。提纯需要去除的杂质元素主要为Fe和Ti。Fe和Ti含量分别为0.061%和0.042%,含铁矿物主要为磁铁矿、铁橄榄石和铁铝榴石,含钛矿物主要为金红石。

(2) 石英砂经一次粗选一次精选两段螺旋溜槽重选,一次粗选一次扫选两段浮选金红石,再进行两段酸浸精选除铁降钛。一段使用盐酸3 mol/L+醋酸1 mol/L+氢氟酸0.5 mol/L的混酸,二段使用盐酸3 mol/L+硫酸1.5 mol/L的混酸,酸浸时间均为2 h,酸浸温度均为70 ℃,液固比均为3:1,搅拌转速为1 200 r/min。石英砂精矿中Fe和Ti含量分别降到0.005%和0.012%,Fe和Ti综合去除率分别为91.80%和71.43%,SiO2含量提高到99.92%;精矿综合产率为76.15%。除铁降钛效果显著。

| [1] |

熊康, 裴振宇, 臧芳芳, 等. 混合酸浸出制备高纯石英工艺及机理研究[J]. 非金属矿, 2016(3): 60-62. XIONG K, PEI Z Y, ZANG F F. Study on process and mechanism of preparing high purity quartz by mixed acid leaching[J]. Non-Metallic Mines, 2016(3): 60-62. |

| [2] |

王华庆, 张树光, 李江山. 石英砂永磁强磁选—酸浸提纯试验研究[J]. 非金属矿, 2015, 38(3): 52-54. WANG H Q, ZHANG S G, LI J S. Experimental study on purification of quartz sand by permanent magnet high intensity magnetic separation-acid leaching[J]. Non-Metallic Mines, 2015, 38(3): 52-54. |

| [3] |

米宏成, 陈运双, 高淑玲, 等. 细粒石英的相对润湿性及其浮选行为研究[J]. 矿产保护与利用, 2018(9): 3-9. MI H C, CHEN Y S, GAO S L, et al. Study on the relative wettability and flotation behavior of fine quartz[J]. Conservation and Utilization of Mineral Resources, 2018(9): 3-9. |

| [4] |

丛龙斐, 罗嘉靖, 古缘, 等. 某锂辉石矿石重介质分选—浮选工艺优化研究[J]. 矿产保护与利用, 2021(5): 25-29. CONG L F, LUO J J, GU Y, et al. Optimization of heavy medium separation-flotation process for spodumene ore[J]. Conservation and Utilization of Mineral Resources, 2021(5): 25-29. |

| [5] |

赵雪淞, 刘鑫, 李彩霞, 等. 混酸提纯制备高纯石英砂及浸出动力学分析[J]. 硅酸盐学报, 2021, 49(3): 581-589. ZHAO X S, LIU X, LI C X, et al. Preparation of high-purity quartz sand by leaching with mixed acids[J]. Journal of The Chinese Ceramic Society, 2021, 49(3): 581-589. |

| [6] |

杨文, 周迎春, 侯军发, 等. 超白石英砂尾砂除钛和降细粒级砂的试验研究[J]. 非金属矿, 2020, 43(6): 64-66. YANG W, ZHOU Y C, HOU J F, et al. Experimental study on titanium removal and fine-grained sand from ultra-white quartz tailings[J]. Non-Metallic Mines, 2020, 43(6): 64-66. |

| [7] |

闫勇, 卢义飞, 郑翠红, 等. 石英砂除铁钛杂质的新工艺研究[J]. 矿产综合利用, 2009(2): 16-19. YAN Y, LU Y F, ZHENG C H, et al. Study on new technology of removing iron and titanium impurities with quartz sand[J]. Multipurpose Utilization of Mineral Resources, 2009(2): 16-19. |

| [8] |

MA J, ZHANG Y, QIN Y. The leaching kinetics of K-feldspar in sulfuric acid with the aid of ultrasound[J]. Ultrasonics Sonochemistry, 2017, 304-312. |

| [9] |

朱诗曼, 李怡霏, 张喆怡, 等. 羟肟酸类捕收剂浮选金红石特性及其机理[J]. 矿产保护与利用, 2021(4): 59-63. ZHU S M, LI Y F, ZHANG Z Y, et al. Characteristics and mechanism of hydroxamic acid collector flotation of rutile[J]. Conservation and Utilization of Mineral Resources, 2021(4): 59-63. |

| [10] |

VIDYAHAR K, HANUMANTHA R. Adsorption mechanism of mixed cationic/anionic collectors in feldspar-quartz flotation system[J]. Journal of Colloid and Interface Science, 2007, 306: 195-204. |

2022

2022