| 有色冶炼含砷污酸处置及固砷技术进展 |

2. 昆明理工大学 冶金与能源工程学院,云南 昆明 650093;

3. 大理大学 农学与生物科学学院,云南 大理 671003

2. Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, Yunnan, China;

3. College of Agronomy and Biological Sciences, Dali University, Dali 671003, Yunnan, China

随着含砷矿物的开采与冶炼,砷及其化合物被暴露于环境中,形成大量含砷危废,其中有色冶炼是砷污染的主要来源。含砷危废主要包括气、液、固三类废弃物。含砷废液[1]主要包括矿山开采排放的含砷废水[2]以及冶炼行业洗涤烟气所产生的含砷污酸[3]。此类废水由于特殊的生产渠道,因此具有酸度高、含砷量高、成分复杂等特点[4]。并且含有大量的非金属元素,如氟、氯等,若不能进行有效的处理直接排放到自然环境中,会对生态环境和人类安全造成极大隐患[5]。含砷固体废弃物主要包括矿山开采废渣、冶炼废渣、处理含砷废水和污酸产生的二次废渣、电子工业产生的含砷废渣等[6],主要包括石膏、砷酸铁、砷酸钙以及含砷阳极泥等。这类含砷固废具有砷含量较高、成分复杂、迁移性强、处理难度大等特点,易通过水土流失、浸染河流地下水、自然风化等方式污染环境。但这类含砷固废可通过固化/稳定化等技术处置,处理难度相对较低。

在有色金属矿物冶炼中,铜冶炼是含砷危废产生的主要源头,大约60%的人为砷排放由铜冶炼引起。含砷烟尘通过静电收尘和洗涤工序汇集到一级动力波循环液中形成污酸[7]。为了减少冶炼企业的水资源消耗以及防止砷污染对环境的影响,必须对污酸进行达标处理。有色冶炼污酸主要来自冶炼过程中烟气洗涤和净化前富集水溶液的含砷酸性废水。砷含量为1~30 g/L不等,酸度较高,在3~100 g/L之间,同时含有大量F、Cl、Cu、Zn等非金属、金属离子,含有少量的Fe、Sb、Mg、Mn、Sn、Pb、Ni、Cd等金属离子。以10万t铜火法冶炼厂为例,每日产生约800 m3的污酸,其污酸中砷浓度高达4~30 g/L,硫酸浓度高达10~80 g/L,并且含有Cu、Pb、Zn和Sb等多种复杂元素,这些元素基本都具有组成成分复杂、毒性大、难于堆存处置等特点,是重要的砷污染源,其无害化处置已成企业可持续发展重要的评估对象[8]。污酸的处置更多的向减量化、无害化方向发展。

目前市场上含砷污泥的生产量巨大,处置难度较高,暂无有效的处理途径,只能通过建立专业堆存的场地进行堆存或填埋。同时,含砷固废的处置也要向绿色环保方向发展。现有固砷技术主要包括火法处理、湿法处理、焚烧法、填埋法、固化法等[9]。其中应用最为广泛的是固化/稳定化技术,日本、美国规定固化技术可应用于处理的危险废弃物包括石膏渣、铅基引爆剂、炼油厂副油渣、处理金属表面产生的重金属石膏渣以及电镀污泥等,国内外危险废物固砷技术主要包含水泥固化、塑性固化、石灰固化、自胶结固化和熔融固化等[10]。我国新《固废法》中明确规定强化含砷固废的减量化和资源化,并提出“有关部门在制定规划时,应最大限度降低填埋处置量”这一新规定,这就使得很多企业不得不在源头就开始控制固体废弃物的生成[11, 12]。

本文主要介绍了两部分内容:一是有色冶炼高砷污酸减量化和无害化处置技术发展及相关含砷固废特性介绍;二是固砷技术进展。污酸处置技术主要有石灰铁盐法、硫化法、臭葱石沉淀法、浓缩法等;固砷技术主要分为固化/稳定化技术、原位封装技术、水热固砷技术。本文着重探讨了以上技术的处置原理、优劣程度,以及今后处置技术的走向趋势,并对污酸处置技术现状及固砷废物特征进行了综述与评估,为今后有色冶炼含砷污酸处置工艺改进和设计提供参考借鉴。

1 有色冶炼污酸处置技术进展 1.1 石灰铁盐法石灰铁盐法是现阶段有色冶炼高砷污酸处置常用的方法之一,传统的石灰铁盐法除砷原理为:先用石灰中和废水中的硫酸,使pH介于10~11之间,然后加双氧水和铁盐,使砷氧化并与石灰反应,生成砷酸钙沉淀。Fe2+也被氧化并水解生成氢氧化铁。由于氢氧化铁胶体表面积大,吸附力强,可把As2O3、Ca3(AsO3)2、Ca3(AsO4)2等杂质吸附共沉。此法对设备的要求相对较低,一次性投入小,处理成本较低;但是采用传统方法处理过的污酸,废水达标情况不稳定,渣量大,资源化利用难度大,且含砷固废一般采用堆存法处置,二次污染风险较高[13]。石灰铁盐工艺在除砷过程中优、劣势共存。1974年云南的冶炼厂提出了一种“三段逆流石灰法”[14],这种方法在污酸原料中加入亚砷酸酐及氢氟酸,第一、二阶段进行正常搅拌、过滤,在第三段处理时加入石灰沉砷,有效解决了处理含砷污酸过程中出水不达标的问题,且含砷固废经第三阶段处理后,砷含量降到0.02~0.06 mg/L。杜冬云等人[15]采用三段碳酸钙-石灰-铁盐除砷工艺处理冶炼厂污酸废水,该方法采用一段碳酸钙、二段中和、三段加酸回调pH的方法来除砷,结果表明在没有硫酸根离子干扰的条件下,石灰三级除砷滤液中砷含量可以降低至0.3 mg/L,远小于石灰一级除砷(5 mg/L);黎明针对冶炼厂的污酸废水,提出一种“二次反应二次沉淀”的方法。此法一段采用中和沉淀,二段加人FeSO4并鼓风氧化,使出口砷浓度降 < 5 mg/L[16, 17]。

为进一步将含砷污酸无害化、资源化,易求实[18]在综合石灰中和法和铁盐法各自优点的基础上提出了一种新的方法,即用三段石灰-铁盐法处理硫酸装置净化工序来处置高砷污酸。该方法第一段为中和反应,以除去污酸中的H2SO4,第二段为亚砷酸钙或砷酸钙的生成,目的是将污酸中的砷富集在渣中,第三段为铁盐处理,以进一步除去废水中的砷[19]。三段石灰-铁盐法中第一段产生的工业石膏为一般固体废弃物,可作为水泥生产的添加剂。第二段产生的砷钙渣可作为原料进一步加工为单质砷等产品或提纯为符合国家标准的亚砷酸钙,实现砷的资源化回收利用[20]。图 1为石灰-铁盐法除砷工艺流程。

|

| 图 1 石灰-铁盐法除砷工艺流程[21] Fig.1 Process flow of arsenic removal by three-stage lime-iron salt process |

除去上文提到的三段法除砷,目前改进型的中和法在除砷方面也有了较大进展。郑雅杰等[22]通过石灰-NaOH二段中和法处理酸性矿山废水,一段用石灰乳将废水pH调节至5后过滤,二段用NaOH调节终点pH为10.46,完全沉淀后过滤。此法能够避免传统石灰中和法中的部分缺点[22]。石灰-NaOH二段中和法相比于石灰中和法,二段中和渣量明显减少。石灰中和法和石灰-NaOH二段中和法处理酸性矿山废水,Mn2+浓度分别为0.079 mg/L和0.086 mg/L,Zn2+浓度分别为0.008 mg/L和0.005 mg/L,均可达到国家污水综合排放标准[22]。

除此之外,工业上还应用双钙法来处置含砷污酸。双钙法处置的第一阶段为碳酸钙中和阶段,这一阶段主要是进行pH值的调控,用碱(CaCO3)将pH值调整到2,之后过滤,可收集到滤出液和石膏,石膏经稀H2SO4水洗后可得到水洗液和洗净后的石膏,这种处理方法被称作双钙法。双钙法可同步富集As和F[23]。

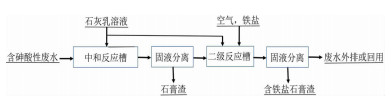

1.2 硫化法硫化法的处置原理是向含砷废水中投加硫化剂反应生成难溶、稳定的硫化砷沉淀,同时溶液中的重金属离子也和硫化剂反应形成溶解度较小的硫化沉淀物,最终通过固液分离将溶液中的砷和重金属离子去除[24]。图 2[25]为某铜冶炼厂硫化法处置污酸的工艺流程。通过研究不同工艺条件下Na2S对污酸处置的效果,发现Na2S的投加量和反应温度对除砷效果有较大影响。在反应温度为45 ℃、反应时间为1 h、S/As摩尔比为4.5时,污酸中砷离子从初始浓度4.53 mg/L降至0.1 mg/L[26]。蔡晨龙等采用一段间接-二段直接的硫化除砷工艺,利用硫化钡为除砷试剂—高效地脱除污酸中的砷;并且一段工艺过程中产生的硫化钡渣可以二次回收利用,有效减少硫化渣量[27]。杨中超等研究了硫化物对强酸体系下As(III)和As(Ⅴ)的处置效果,探索了硫化物种类、投加量、溶液酸度等工艺条件对除砷的影响,发现硫化物除砷过程中As(III)的去除效果优于As(Ⅴ),并且在反应过程中存在As(Ⅴ)还原为As(III)[28]的现象。张文岐等针对河南某铜冶炼厂污酸中砷含量波动大、除砷效果差的缺点,提出NaHS替代硫化钠试剂、改装除砷装置等措施,改进后的工艺显著提高了除砷效率,并降低了处置成本[29]。

|

| 图 2 某铜冶炼厂硫化法处置污酸工艺流程 Fig.2 Flow chart of sulphurization process for disposal of sewage acid in a copper smelter |

前人研究的硫化法是将硫化钠、硫化氨或硫化钡等直接投加到污酸中,使得体系中形成了硫酸盐,从而影响溶液的循环使用。若在体系中加入H2S则能解决污酸中溶液循环使用和渣量过大的问题,所以黎铉海等人[25]对加入硫化氢时各工艺参数对除砷效果的影响进行了探究。H2S净化含砷污酸的过程是一个非均相反应。H2S气体溶于水后,S2-与溶液中的AsO43-、AsO33-发生反应形成砷硫化物沉淀,从而达到净化砷的目的。反应是在酸性条件下进行的,净化砷必须有足够的S2-,S2-主要来自H2S气体的电离。H2S法净化硫酸厂含砷污酸时不产生含砷石膏,滤渣中砷含量都>33%,达到了砷矿原料的要求,为后续含砷废物的资源化利用提供了重要的依据。

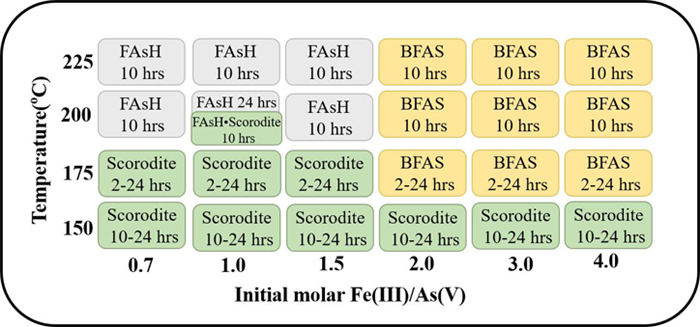

1.3 臭葱石沉淀法高温高压法除砷是最早的臭葱石沉砷工艺技术,其原理为Fe与溶液中的As反应生成臭葱石(FeAsO4·2H2O)沉淀。工艺流程如图 3所示,该工艺条件为反应温度150~230 ℃和反应压力2 000 KPa[30]。Dutrizac和Jambor[31]于1988年首次采用Fe(NO3)3和As5+溶液在反应温度为160 ℃、初始pH为0.7时合成大颗粒臭葱石(FeAsO4·2H2O),并且提出合成结晶度良好的臭葱石需要反应温度超过125 ℃、As5+浓度大于15 g/L。1995年,Gomez[32]等利用Fe(III)离子和As(V)离子在高温高压条件下合成了臭葱石,其化学组成随Fe/As摩尔比和反应温度的变化而变化,并发现溶液中的SO42-离子会影响臭葱石的晶型。随后的研究者发现,高温高压法合成臭葱石时沉淀物中夹杂着新生成的黄钾铁矾等系列化合物,严重影响臭葱石的稳定性。此外,高温高压会使臭葱石形成过程中溶液过饱和,抑制晶体成核速率,使臭葱石多为针状聚集体,导致稳定性较差。其次,该工艺运行条件苛刻、设备要求高、运行成本昂贵,难以实现工业化应用。

从经济和安全角度考虑,常压法处理液态铁源是目前臭葱石合成的主要方法。1995年,Demopoulos[34]等首次发现在Fe(III)-As(V)-H2O体系中反应温度为80~95 ℃时可以通过调节溶液pH控制Fe(III)过饱和度,合成结晶度良好的臭葱石颗粒。随后,Fujita[35]等采用改进常压法制备结晶度良好的臭葱石,探索不同pH、温度、氧化条件和其他离子(Zn、Cu和Na)对臭葱石沉砷的影响,发现溶液pH和氧化速率控制着Fe(III)过饱和度,溶液pH为2~4时合成的臭葱石最稳定,pH过低或过高都会影响臭葱石的稳定性;温度是合成臭葱石的启动器,高温有利于合成大颗粒的臭葱石;Zn、Cu和Na离子对臭葱石合成影响不大。

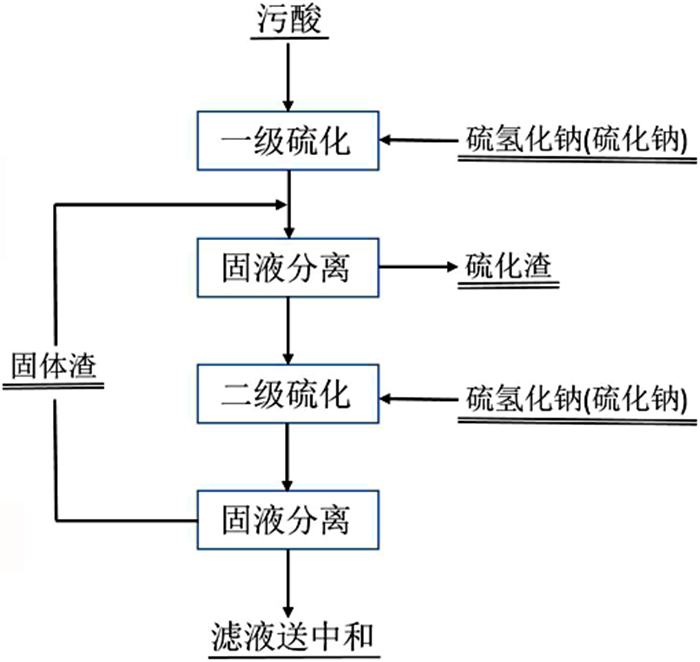

近年来,常压下固态铁源除砷的方法开始兴起。固态铁源廉价易得,广泛存在于自然界或冶炼厂中,能很大程度上节约企业成本,并且固态铁源能够合成大颗粒且稳定性较高的臭葱石,有利于推动实现工业化臭葱石的应用。固态铁源中逐渐溶解的Fe3+与溶液中的As5+结合生成稳定的FeAsO4·2H2O。蔡贵远等人[36]将磁铁矿用作固态铁源,将含砷浓度高达10 300 mg/L的污酸处理到10 mg/L以下,证明了固态铁源的除砷效果。文中论述了固态铁源除砷有以下优势:(1)固态铁源本身可以作为晶种投入到溶液中,促进反应进行;(2)固态铁源边溶解边反应的特性可以极大限度的调控溶液过饱和度,使得溶液pH维持在一个稳定的水平,反应前后溶液pH几乎没有任何浮动;(3)铁在水溶液中的过饱和度低,结晶度高;(4)高性价比的活性铁源,反应过程中无需引入新的离子和液体。如图 4所示,李永奎等人[37, 38]也研究了铜渣作为固态铁源时的吸附除砷效果,利用铜渣吸附浓度为5 200 mg/L的污酸,吸附率达到99.56%,证实了铜渣通过离子交换吸附和化学共沉淀实现了污酸中砷的去除。

|

| 图 4 固态铁源(铜渣)处理污酸的工艺流程 Fig.4 Process flow of solid iron source (copper slag) for treating sewage acid |

1.4 浓缩法

因传统污酸处置工艺除砷过程中会产生含大量重金属的危险固废和废水,所以目前亟需开发一种污酸循环再利用技术。国内的某些铅锌冶炼厂,在研究污酸直接返回湿法冶炼系统时,遇到了水、氟含量超标、无法直接回收再利用的问题,因此,需要深度探索污酸浓缩技术。浓缩法是冶炼污酸资源化处置主要的方法。污酸在外界条件下通过常压蒸发浓缩,大量的砷以三氧化二砷的形式析出形成砷副产品,浓缩液经过氟、氯和砷离子深度脱出后回收溶液中的有价金属离子和硫酸,蒸馏水去除氟、氯和砷离子后可以达到工业用水标准[39]。该方法处置污酸时对设备要求高,需要耐腐蚀和抗压的蒸馏装置;同时产生的蒸汽如若处理不当,容易造成环境污染。

浓缩法对污酸中氟、氯也具有较好的去除效果。可以通过蒸发浓缩的方式除去溶液中的氟和氯,但需控制硫酸的浓度。在浓缩污酸的过程中,当H2SO4的质量分数>5%时,溶液中存在的氟和氯便开始随水蒸汽逸出;H2SO4质量分数≈40%时,溶液中的氟、氯离子浓度达到最大值;当H2SO4质量分数为40.86%~58.31%时,溶液中的氟、氯离子下降速度极快;当污酸溶液中H2SO4浓度>71.33%时,氟、氯离子的去除率高达90%左右[40]。目前工业上去除污酸中的氟、氯也是以浓缩法为主。

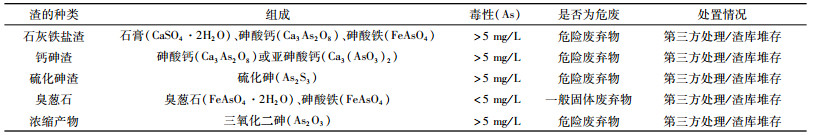

1.5 污酸处置工艺中含砷固废特征表 1为污酸处置工艺中所产生的含砷固废的基础特征。石灰铁盐法产生的含砷固废主要包括石膏、砷酸钙和砷酸铁[41, 42],钙砷渣主要由砷酸钙或亚砷酸钙组成,这些产物均匀的分散或团聚在污泥中,SEM图像(图 5a)显示为球形和不规则块状颗粒,最大的颗粒约为50 μm,最小的是5 μm以下。硫化砷渣的形貌如图 5b所示,其外观主要是黄色粉末状颗粒,大小均匀,形状较为松散,且多为多面体颗粒,分布间距较大;多以无定形态和多晶聚合体的形式出现,常凝聚成团;具有强烈的腐蚀性。臭葱石的形貌如图 5c所示,其形态多为斜方晶系、斜方双锥晶类、晶体呈双锥状,常呈粒状集合体,颜色多为绿白色、鲜绿色、蓝绿色,少数呈白色,部分水解被染成红褐色。经浓缩法处理过的污酸,主要浓缩产物为As2O3,毒性较大,后期可经提纯处理进行资源回收[43]。表 2对这几种污酸处置工艺进行了比较。

|

| 图 5 各类含砷渣对比图(a.钙砷渣/中和渣;b.硫化砷渣;c.臭葱石渣及扫描电镜图) Fig.5 Comparison diagram of various arsenic containing slag (a. calcium arsenic slag; b. arsenic sulfide residue; c. scorodite slag and its SEM) |

| 表 1 含砷固废的特征比较 Table 1 Comparison of characteristics of solid waste containing arsenic |

|

| 表 2 污酸处置工艺方法比较 Table 2 Comparison of treatment methods of wastewater |

|

2 含砷危废固化技术进展 2.1 固化/稳定化技术

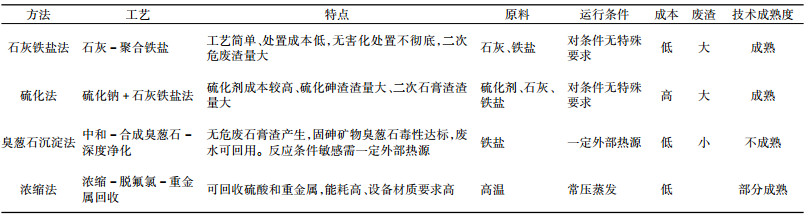

固化/稳定化技术是通过在危险废弃物中加入适宜的固化基质和化学试剂等,以物理或化学的方式将其转化为更加稳定的物质,并将其制备成具有一定工程力学性能的固化体,从而达到降低其毒性与浸出能力的目的[44, 45]。固化/稳定化技术是处置含砷污泥的一种有效技术手段。含砷污泥与固化基质均匀混合,经过特定的预处理与水化反应,形成稳定的砷酸钙或砷酸铁,从而提高固化体中砷及重金属离子的稳定性[46-48],如图 6所示。目前,许多研究者采用普通硅酸盐水泥(OPC)作为固化基质处置含砷污泥。水泥中的Ca、Si和Al发生水化反应形成C-S-H凝胶,通过吸附、化学沉淀等方式将砷及重金属离子固化。Yousuf M等发现硅酸三钙(C3S)与水接触时表面会形成一层C-S-H凝胶膜,其两侧的渗透势不同会引起膜周期性破裂并且重新组合、再次形成层状的C-S-H凝胶膜,从而将砷及重金属离子固化[49]。

|

| 图 6 含砷污泥固化示意图 Fig.6 Schematic diagram of solidification of arsenic containing sludge |

虽然水泥来源广泛、固砷性能稳定,但是水泥生产过程中会产生高额的CO2排放量并且需要消耗大量的能源。此外,水泥的高成本限制了其大规模应用。为了减少水泥的碳排放,研究人员逐渐将注意力转向寻找可以替代水泥的材料。目前用于替代水泥的材料包括高炉矿渣[50, 51],火山灰材料[52, 53],偏高岭土土壤聚合物[54, 55]等。这些材料因其材料适用性广,价格低廉,机械强度发展良好在实际应用中表现出优异的性能。它富含钙和硅等关键元素,可有效固化重金属。Xiao Huang[50]等人使用以碱活化的高炉矿渣(BFS)和粉煤灰(FA)为基础的胶凝材料对COPR的固化/稳定化。研究表明,碱活化的BFS-FA粘合剂可通过与水发生水合反应形成C-S-H凝胶来稳定COPR,其固定化性能与基质还原,离子交换,沉淀,吸附和物理性能有关。Ming Xia[56]等人曾使用基于复合的地聚合物(粉煤灰(PFA)和高炉矿渣(BFS))固化铅锌熔渣(LZSS),取得了令人满意的结果。研究表明固化体的抗压强度受固定化温度、碱活化剂、固定性能、固化块物料配比和水灰比等因素影响。在此基础上,为了进一步降低了成本,使用具有胶凝性质的材料对固体废弃物进行固化重金属已成为当前的研究热点。

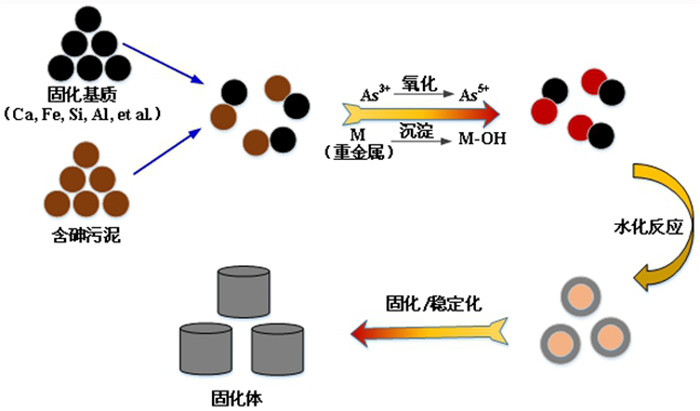

2.2 封装技术封装技术是通过化学作用(水泥基、石灰基和磷酸盐基等药剂与水化反应固化封装)、物理作用(非化学作用封装)和热作用(玻璃化和热性聚合物封装)将一些重金属或有害物质隔离在一个惰性区域形成高度完整的结构,其最大限度减少了有害物质与外界的接触面积,从而降低毒性浸出[30]。图 7,为C-S-H凝胶原位封装重金属离子的示意图,重金属离子通过进入到C-S-H凝胶的层间结构中而进行固定[57]。内层中的Ca离子通过与内层Ca相邻的Si(Al)O4四面体链的氧进行电荷平衡,指向中间层的氧通过中间层的Ca,质子以及部分与水分子形成的氢键实现电荷平衡。

|

| 图 7 a.Fe-Si复合氧化物原位包裹臭葱石机理图;b.硅酸铝凝胶(壳)-臭葱石(核)机理图;c.Fe-Si复合氧化物包裹臭葱石的TEM-EDS图像;d.硅酸盐凝胶包裹臭葱石的SEM和EDS图像 Fig.7 a. The mechanism diagram of Fe-Si composite oxide in-situ coating of scorodite; b. mechanism of aluminum silicate gel (shell)-scorodite (core); c. the TEM-EDS images of Fe-Si composite oxide coated scorodite; d. SEM and EDS images of silicate gel encapsulated scorodite |

赵中伟等采用常规熔融法制备含砷铜渣基玻璃,发现砷均匀地分布于铜渣基玻璃中并且以四面体AsO4形式合成Si-O-As和Fe-O-Si-As键,增强了含砷铜渣基玻璃稳定化[58]。徐媛利用水泥、玻璃粉、高锰酸钾和铁锰氧化物对含砷石膏渣固化,探索添加剂用量和活化时间对固化体的抗压强度和毒性浸出的影响,结果表明添加剂可以降低砷的浸出毒性,老化时间有利于砷的稳定化[59]。V Dutré等通过添加高炉矿渣和熟石灰对铜精矿冶炼产生的含砷废物进行固化有效降低砷的浓度[60]。Yoon等通过固化体物性分析发现了水泥和水泥窑粉尘与含砷废物能够发生化学反应并形成特殊晶体物质,从而可降低砷浓度的浸出[61]。

臭葱石是有色冶炼主要的固砷载体,其稳定性是决定环境风险的关键因素。在强酸和碱性、或者还原条件下,臭葱石很容易分解和释放。考虑到现有环保政策和规定,应该对臭葱石进一步处理,达到宽泛的环境要求。Ma Xu等采用硅酸铝凝胶包裹的方法提高臭葱石的稳定性,研究了Si/As摩尔比对臭葱石稳定性的影响,发现Si/As比为2时形成的硅酸铝凝胶(壳)-臭葱石(核)沉淀在溶液pH为4和6条件下砷浸出浓度最低;Si/As比为1.5时形成的硅酸铝凝胶(壳)-臭葱石(核)沉淀在溶液pH为6和8条件下砷浸出浓度最低[62]。Ping-chao KE等为了提高臭葱石的稳定性,提出一种合成并原位包裹臭葱石沉淀的方法。在Fe(II)-As(Ⅴ)-H2O体系中控制反应温度为90 ℃、溶液pH为1.5和Fe/As摩尔比为1 : 1合成臭葱石,同时表面形成硫化铁氧化物包裹层,该沉淀在长期浸出试验中砷的平均浓度低于0.5 mg/L[63]。Adelman等利用反滴法合成硅酸凝胶包裹层,提高臭葱石稳定性[24]。Leetmaa等通过氯化物和硫酸盐形成无定形铝羟基凝胶对臭葱进行封装,发现Al(SO4)1.5凝胶是一种较好的封装材料,在溶液pH为7.3条件下浸出169 d后凝胶包裹的臭葱石沉淀物砷浸出浓度为0.2 mg/L,低于国家标准浓度[64]。

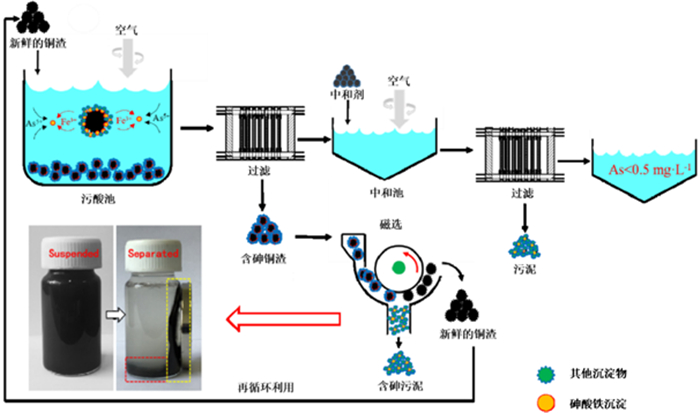

2.3 水热法固砷技术水热法是通过调控反应物所处环境温度和压力,并将其直接转化为特性稳定的产物的技术,相关研究表明,它是解决潜在有毒重金属固化的有效手段。与传统的固化方式相比,它可以实现最终产物的脱水与减容,能有效地提高其固砷性能。Vinals[65]等人提出使用钠铝矾土通过水热沉淀的方式来稳定铜冶炼厂产生的砷酸钙废物,在此工艺中直接生成了无砷的硬石膏,避免了中间含砷石膏的产生,且生成的砷铝矾土具有较好的长期稳定性,在自然pH(4~5)下砷的溶解度可长时间稳定在0.1 mg/L左右。由于水热法具有沉降速度快的特点,因此在一次水热反应中可采用半连续添加试剂的方式来增加其沉砷产率。此外,为了进一步提高水热反应性能,增强其沉砷速率,Qili Qiu[66]等人采用了微波辅助水热处理的方式来固定循环流化床垃圾焚烧粉煤灰中的重金属,并取得了良好的效果,其处置过的粉煤灰适用于回收和再利用,实现了砷的固定。

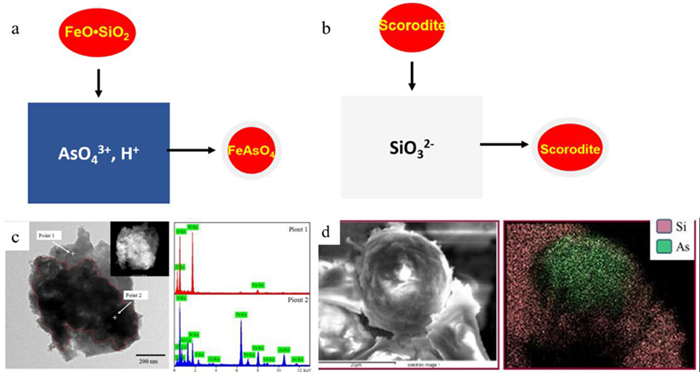

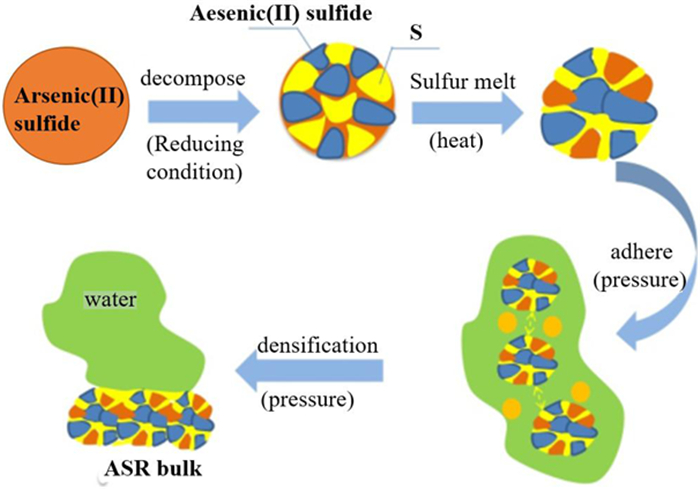

Hui Xu[67]等人使用水热处理研究了硫化砷渣的固化/稳定化,系统地验证了水热处理的参数,结果表明当反应温度为200 ℃、反应时间为4 h、液/固(L/S)比为1 : 1、初始pH为2时具有最佳的固砷效果,其砷浸出浓度低于5 mg/L,产物密度、形态、含水率和体积都发生了较为明显的变化,研究表明砷的稳定化归因于硫化砷渣微观结构的改变以及重金属离子的形态改变。Liwei Yao[68]等人研究了硫化砷渣的水热处置方法,使用TCLP和RCR分析评估了生成产物的浸出毒性和化学形态, 其砷的浸出性显著降低,砷也转化成了更稳定的残余态。对砷稳定化机理的揭示如图 8所示。As(III)硫化物在还原条件下生成疏水性硫和As(II)硫化物。其次,通过熔融的硫将As(III)硫化物或As(II)硫化物的细颗粒结合在一起。最终,由于硫的粘附,细微颗粒在高压下长成更大的块体。

|

| 图 8 水热程序的示意图 Fig.8 Schematic diagram of hydrothermal procedure |

3 结语与展望

本文对现有有色金属冶炼行业污酸处置及固砷技术进行了综述,分析了污酸处置技术所产生固废的物化特性,总结了目前发展技术的现状及每种除砷方法的适应性问题。本文介绍了含砷污酸处置方法包括石灰铁盐法、硫化法、臭葱石法和浓缩法,并介绍了固化/稳定化技术、原位封装技术和水热法等固砷技术。随着污酸处置技术的发展,整个污酸处置工艺思路从污酸达标排放逐渐向废渣减量化或无害化、回收有价金属和实现综合利用方向发展。

在有效处置污酸的基础上,污酸资源化利用和废渣无害化/资源化利用对于重有色冶炼的污染控制和可持续发展具有重要意义。通过技术革新、工艺流程优化、以及开发一些高效除砷的方法,可以有效地使污酸处置产生的废渣达到减量化的目的,通过减少含砷危废的产生,缓解企业的堆存压力,同时也降低了企业对含砷危废的处置难度。此外,开发一些以含砷危废为处置原料的无害化新技术,将作为工艺流程最终产物的含砷危废转化为中间产物,并形成无害的新产品,有望实现含砷危废的零排放并且高值化利用重金属资源。

| [1] |

LIU YIWEN, NGO HUUHAO, GUO WENSHAN, et al. The roles of free ammonia (FA) in biological wastewater treatment processes:A review[J]. Environ Int, 2019, 123: 10-19. |

| [2] |

MORALES-SIMFORS NURY, BUNDSCHUH JOCHEN, HERATH INDIKA, et al. Arsenic in Latin America:A critical overview on the geochemistry of arsenic originating from geothermal features and volcanic emissions for solving its environmental consequences[J]. Science of The Total Environment, 2020, 716: 135564. |

| [3] |

赵思佳. 有色冶金工业含砷烟尘处理及利用研究进展[J]. 湖南有色金属, 2012, 28: 20-24. |

| [4] |

WANG CHUNBO, LIU HUIMIN, ZHANG YUE, et al. Review of arsenic behavior during coal combustion:volatilization, transformation, emission and removal technologies[J]. Progress in Energy and Combustion Science, 2018, 68: 1-28. |

| [5] |

MATSCHULLAT J. Arsenic in the geosphere-A review[J]. Science of the Total Environment, 2000, 249: 297-312. |

| [6] |

刘树根, 田学达. 含砷固体废物的处理现状与展望[J]. 湿法冶金, 2003, 12: 11-14. |

| [7] |

王培栋. 硫化中和法除砷工艺探讨[J]. 新疆有色金属, 2012, 34: 98-100. |

| [8] |

BALLADARES EDUARDO, JEREZ O, PARADA F, et al. Neutralization and co-precipitation of heavy metals by lime addition to effluent from acid plant in a copper smelter[J]. Minerals Engineering, 2018, 122: 122-129. |

| [9] |

PAN ZHIHUA, ZHANG JUN, LIU WEIQING. Solidification/stabilization of zinc-lead tailings by alkali activated slag cement[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2015, 30: 105-108. |

| [10] |

LIU DEGANG, MIN XIAOBO, KE YONG, et al. Co-treatment of flotation waste, neutralization sludge, and arsenic-containing gypsum sludge from copper smelting:solidification/stabilization of arsenic and heavy metals with minimal cement clinker[J]. Environ Sci Pollut Res Int, 2018, 25: 7600-7607. |

| [11] |

RENEW JAY E, HUANG CHINGHUA, BURNS SUSAN E, et al. Immobilization of Heavy Metals by Solidification/Stabilization of Co-Disposed Flue Gas Desulfurization Brine and Coal Fly Ash[J]. Energy Fuels, 2016, 30: 5042-5051. |

| [12] |

RATHORE VINEET KUMAR, MONDAL PRASENJIT. Stabilization of arsenic and fluoride bearing spent adsorbent in clay bricks:Preparation, characterization and leaching studies[J]. J Environ Manage, 2017, 200: 160-169. |

| [13] |

廖天鹏, 祝星, 祁先进, 等. 铜污泥中重金属形态分布及浸出毒性分析[J]. 化工进展, 2014, 33: 21-29. |

| [14] |

三段逆流石灰法处理硫酸污水的试验[J].硫酸工业, 1974(3): 48-50. http://www.cnki.com.cn/Article/CJFDTotal-LSGY197403010.htm

|

| [15] |

刘祖鹏, 杜颖, 董冕, 等. 污酸处理过程中基础问题分析[J]. 中国有色金属, 2018(S2): 33-37. |

| [16] |

易求实. 三段石灰-铁盐法处理高砷污酸[J]. 硫酸工业, 2012(1): 46-48. |

| [17] |

QI XIANJIN, LI YONGKUI, WEI LONGHUA, et al. Disposal of high-arsenic waste acid by the stepwise formation of gypsum and scorodite[J]. Rsc Advances, 2020, 10: 29-42. |

| [18] |

易求实. 三段石灰-铁盐法处理高砷污酸[J]. 硫酸工业, 2012(1): 46-48. |

| [19] |

边德军, 任庆凯, 田曦, 等.有色金属冶炼含砷铁酸性废水处理工艺设计方案[J].环境科学与技术: 157-159. http://www.cnki.com.cn/Article/CJFDTotal-FJKS201005038.htm

|

| [20] |

贺瑞萍, 李从茂, 李昆洋, 等.铁盐法电絮凝联合除砷工艺的应用[J].硫酸工业: 19-22. http://www.cqvip.com/QK/92246X/201406/663364333.html

|

| [21] |

邢慧琳, 黄海辉. 含砷酸性废水处理工艺现状与展望[J]. 中国资源综合利用, 2019, 37(9): 34-38. |

| [22] |

郑雅杰, 彭映林, 李长虹. 二段中和法处理酸性矿山废水[J]. 中南大学学报(自然科学版), 2011, 42(5): 1215-1219. |

| [23] |

姚瑛瑛, 杜颖, 郭莉, 等.双钙法"污酸"处理过程中特征污染物的迁移转化[C].中国环境科学学会, 2017: 735-743.

|

| [24] |

ADELMAN J.G, ELOUATIKl S, DEMOPOULOS G.P. Investigation of sodium silicate-derived gels as encapsulants for hazardous materials-The case of scorodite[J]. Journal of Hazardous Materials, 2010, 292: 108-117.

|

| [25] |

黎铉海, 杜晓娟, 蒋书霞, 等. 硫化氢法净化并循环使用含砷稀酸的试验研究[J]. 广西大学学报(自然科学版), 2014, 39(5): 1149-1153. |

| [26] |

应国民. 沉淀法脱除污酸中砷的研究[J]. 昆明理工大学, 2016, 32: 12-24. |

| [27] |

蔡晨龙, 杨应宝, 陈全坤, 等. 污酸两段硫化除砷工艺[J]. 有色金属科学与工程, 2019, 12: 34-42. |

| [28] |

杨中超, 朱利军, 刘锐平, 等. 强酸性高浓度含砷废水处理方法与经济性评价[J]. 环境工程学报, 2014, 8: 2205-2210. |

| [29] |

张文岐, 朱晓刚, 李晓恒, 等. 铜冶炼废酸硫化法除砷工艺的改进实践[J]. 有色冶金节能, 2019, 35: 14-21. |

| [30] |

NAZARI A.M, RADZINSKI R, GHAHREMAN A. Review of arsenic metallurgy: Treatment of arsenical minerals and the immobilization of arsenic[J]. Hydrometallurgy, 2017, 174: 258-281.

|

| [31] |

DURTIZAC J.E., JAMBOR J.L. The synthesis of crystalline scorodite, FeAsO4·2H2O[J]. Hydrometallurgy, 1988, 19: 377-384.

|

| [32] |

GOMEZ M.A, BECZE L, CUTLER J.N, et al. Hydrothermal reaction chemistry and characterization of ferric arsenate phases precipitated from Fe2(SO4)3-As2O5-H2SO4 solutions[J]. Hydrometallurgy, 2011, 107: 74-90.

|

| [33] |

FUJITA T, TAGUCHI R, ABUMIYA M, et al. Novel atmospheric scorodite synthesis by oxidation of ferrous sulfate solution[J]. Hydrometallurgy, 2008, 90: 92-102. |

| [34] |

DEMOPOULOS G.P, DROPPERT D.J, WEERT G.V. Precipitation of crystalline scorodite (FeAsO4·2H2O) from chloride solutions[J]. Hydrometallurgy, 1995, 38: 245-261.

|

| [35] |

FUJITA T, FUJIEDA S, SHINODA K, et al. Environmental leaching characteristics of scorodite synthesized with Fe(Ⅱ) ions[J]. Hydrometallurgy, 2012, 111-112: 87-102. |

| [36] |

CAI GUIYUAN, ZHU XIANG, LI KONGZHAI, et al. Self-enhanced and efficient removal of arsenic from waste acid using magnetite as an in situ iron donator[J]. Water Res, 2019, 157: 269-280. |

| [37] |

LI YONGKUI, ZHU XING, QI XIANJIN, et al. Removal and immobilization of arsenic from copper smelting wastewater using copper slag by in situ encapsulation with silica gel[J]. Chemical Engineering Journal, 2020, 394: 124833. |

| [38] |

LI YONGKUI, ZHU XING, QI XIANJIN, et al. Efficient removal of arsenic from copper smelting wastewater in form of scorodite using copper slag[J]. Journal of Cleaner Production, 2020, 122428. |

| [39] |

陈华盛, 夏光华, 刘晓来. 冶炼污酸蒸发浓缩处理的试验研究[J]. 浙江化工, 2015, 44-48. |

| [40] |

徐孝义, 张大超, 董冰岩, 等. 高氟高氯酸性废水处理试验研究[J]. 江西理工大学学报, 2015, 36(3): 13-18. |

| [41] |

SAVAGE K.S, BIRD D.K, O'Day P.A. Arsenic speciation in synthetic jarosite[J]. Chem Geol, 2005, 215: 473-498.

|

| [42] |

GOMEZGONZALEZ M.A, BOLEA E, O'Day P.A, et al. Combining single-particle inductively coupled plasma mass spectrometry and X-ray absorption spectroscopy to evaluate the release of colloidal arsenic from environmental samples[J]. Journal of Cleaner Production, 2016, 408: 1-11.

|

| [43] |

LI XUN, ZHU XING, QI XIANJIN, et al. Pyrolysis of arsenic-bearing gypsum sludge being substituted for calcium flux in smelting process[J]. Journal of Analytical and Applied Pyrolysis, 2018, 130: 19-28. |

| [44] |

DING JIAQI, WANG XIN, WANG LINLING, et al. A review of industrial arsenic-containing sludge:characteristics and treatment technologies[J]. Environment Engineering, 2019, 37: 167-172. |

| [45] |

FAN CHENGCHENG, WANG BAOMIN, ZHANG TINGTING. Review on Cement Stabilization/Solidification of Municipal Solid Waste Incineration Fly Ash[J]. Advances in Materials Science and Engineering, 2018, 12-25. |

| [46] |

GONG YANYAN, ZHAO DONGYE, WANG QILIN. An overview of field-scale studies on remediation of soil contaminated with heavy metals and metalloids:Technical progress over the last decade[J]. Water Research, 2018, 147: 440-460. |

| [47] |

TONIOLO N, BOCCACCINI A.R. Fly ash-based geopolymers containing added silicate waste. A review[J]. Ceramics International, 2017, 43: 14545-14551.

|

| [48] |

TRAN HUYEN, GOWRIPALAN N. Mechanisms of Heavy Metal Immobilisation using Geopolymerisation Techniques-A review[J]. Journal of Advanced Concrete Technology, 2018, 16: 124-135. |

| [49] |

YOUSUF M, MOLLAH A, VEMPATI R.K, et al. The interfacial chemistry of solidification/stabilization of metals in cement and pozzolanic material systems[J]. Waste management, 1995, 15: 137-148.

|

| [50] |

HUANG XIAO, ZHANG RANLIANG, MUHAMMAD FAHEEM, et al. Solidification/stabilization of chromite ore processing residue using alkali-activated composite cementitious materials[J]. Chemosphere, 2010, 168: 300-308. |

| [51] |

LUNA GALIANO Y, FERNANDEZ PEREIRA C, VALE J. Stabilization/solidification of a municipal solid waste incineration residue using fly ash-based geopolymers[J]. 2011, 185: 373-381.

|

| [52] |

DUTRE, VANDECASTEELE. Solidification/stabilization of arsenic-containing waste: Leach tests and behavior of arsenic in the leachate[J], 1995, 15: 55-62.

|

| [53] |

CAMACHO LUCY MAR, MUNSON-MCGEE STUART H. Anomalous transient leaching behavior of metals solidified/stabilized by pozzolanic fly ash[J]., 2006, 137: 144-151.

|

| [54] |

EL-ESWED BASSAM I, ALDAGAGl OMAR M, KHALILI FAWWAZ I. Efficiency and mechanism of stabilization/solidification of Pb(Ⅱ), Cd(Ⅱ), Cu(Ⅱ), Th(IV) and U(VI) in metakaolin based geopolymers[J]. Applied Clay Science, 2017, 140: 148-156. |

| [55] |

KIM JUNG WOOK, JUNG MYUNG CHAE. Solidification of arsenic and heavy metal containing tailings using cement and blast furnace slag[J]. 2011, 33: 151-158.

|

| [56] |

MING XIA, FAHEEM, MUHAMMAD, et al. Solidification/stabilization of lead-zinc smelting slag in composite based geopolymer[J], 2019, 17: 19-25.

|

| [57] |

ORTABOY SINEM, LI JIAQI, GENG GUOQING, et al. Effects of CO2 and temperature on the structure and chemistry of C-(A-)S-H investigated by Raman spectroscopy[J]. RSC Adv, 2017, 7: 48925-48933. |

| [58] |

ZHAO ZONGWEN, CHAI LIYUAN, PENG BING, et al. Arsenic vitrification by copper slag based glass:Mechanism and stability studies[J]. Journal of Non-Crystalline Solids, 2017, 466-467: 21-28. |

| [59] |

徐媛.含砷石膏渣水泥固化及强化机制研究[D].昆明: 昆明理工大学, 2017, 31: 23-31.

|

| [60] |

DUTRE V, VANDECASTEELE C. Solidification/stabilisation of hazardous arsenic containing waste from a copper refining process[J]. Journal of Hazardous Materials, 1995, 40: 55-68. |

| [61] |

YOON IN-HO, MOON DEOK HYUN, KIM KYOUNG-WOONG, et al. Mechanism for the stabilization/solidification of arsenic-contaminated soils with Portland cement and cement kiln dust[J]. Journal of Environmental Management, 2010, 91: 2322-2328. |

| [62] |

MA XU, LI SHIFENG, YUAN ZIDAN, et al. Stabilization of Scorodite by Aluminum Silicate Microencapsulation[J]. Journal of Environmental Engineering, 2019, 145: 04019010. |

| [63] |

KE PINGCHAO, LIU ZHIHONG. Synthesis, in-situ coating and characterization of scorodite with high leaching stability[J]. Transactions of Nonferrous Metals Society of China, 2019, 29: 876-892. |

| [64] |

LEETMAA KARL, GUO FUQIANG, BECZE LEVENTE, et al. Stabilization of iron arsenate solids by encapsulation with aluminum hydroxyl gels[J]. Journal of Chemical Technology & Biotechnology, 2016, 91: 123-134. |

| [65] |

VIALS J, SUNYER A, MOLERA P, et al. Arsenic stabilization of calcium arsenate waste by hydrothermal precipitation of arsenical natroalunite[J]. Hydrometallurgy, 2010, 104: 247-259. |

| [66] |

QIU QILI, JIANG XUGUANG, LV GUOJUN, et al. Stabilization of Heavy Metals in Municipal Solid Waste Incineration Fly Ash in Circulating Fluidized Bed by Microwave-Assisted Hydrothermal Treatment with Additives[J]. Energy & Fuels, 2016, 30: 7588-7595. |

| [67] |

XU HUI, MIN XIAOBO, WANG YUNYAN, et al. Stabilization of arsenic sulfide sludge by hydrothermal treatment[J]. Hydrometallurgy, 2020, 191: 105229. |

| [68] |

YAO LIWEI, MIN XIAOBO, XU HUI, et al. Hydrothermal Treatment of Arsenic Sulfide Residues from Arsenic-Bearing Acid Wastewater[J]. International Journal of Environmental Research & Public Health, 2018, 15: 1863-1873. |

2020

2020