| 金矿石的新型环保浸出剂研究现状与应用进展 | [PDF全文] |

2. 东北大学 资源与土木工程学院,辽宁 沈阳 110819

2. College of Resources and Civil Engineering, Northeastern University, Shenyang 110819, China

自19世纪后期起, 氰化物逐渐应用于金矿石浸出的工业生产中, 由于其工艺操作简单、药剂消耗少、生产成本低, 因此在各大矿业公司得到了广泛应用, 至今仍在使用。然而, 氰化物在金矿浸出过程中也存在诸多缺点, 如:细粒包裹的金矿物浸出率较低; 含金矿石中贱金属会消耗氰化物; 氰化浸出高品位尾渣难选别; 氰化物作为危化品在使用和运输过程中要求较严格的条件[1]。鉴于氰化物的种种弊端, 国内外开展了大量的环保型药剂研究工作, 以寻找更加有效、便捷、低毒及可替代氰化物的新型环保药剂。截至目前, 已报道的环保型浸出药剂有十余种, 主要分为两大类:传统无氰药剂和新型环保提金剂。其中, 传统无氰工艺以硫脲法、硫代硫酸盐法、卤素法和石硫合剂法最具代表性。新型环保提金剂由氧化钠、氮、铵根、钙和铁等成分组成, 由多种成分作用复合浸金, 其优异的浸出效果使得新型环保提金剂得到广泛的应用。进一步完善和强化此类药剂的性能, 对黄金生产具有非常重要的意义。

1 传统无氰药剂 1.1 硫脲硫脲又称为"硫代尿素", 硫脲在酸性条件下浸出金矿石时, Au+/Au电对的电极电势由1.68 V降至0.38 V, 金很容易被硫脲氧化溶解于溶液中。但在酸性条件下, 硫脲易被氧化为二硫甲脒, 其络合离子SC(N2H3)2/SC(NH2)2与Au[SC(N2H4)2+]/Au的标准电极电势很接近(0.42 V和0.38 V)。因此需要选择合适的氧化剂, 使金被氧化溶解的同时硫脲又不被氧化, 硫脲法常用的氧化剂是Fe3+和氧[2]。当Fe3+作氧化剂时, 其反应机理如下:

| $ {\rm{Au}} + 2{\rm{CS}}{\left( {{\rm{N}}{{\rm{H}}_2}} \right)_2} + {\rm{F}}{{\rm{e}}^{3 + }} \to {\rm{Au}}{\left[ {{\rm{CS}}{{\left( {{\rm{N}}{{\rm{H}}_2}} \right)}_2}} \right]_2}^ + + {\rm{F}}{{\rm{e}}^{2 + }} $ | (1) |

硫脲的特点:无毒性; 浸出速度快, 浸出率高; 选择性好, 对原料中某些杂质(铜、锑、砷)不太敏感; 处理含金阳极泥、酸浸渣和细菌浸渣有一定的的优势。由于硫脲浸出过程要求在酸性介质中进行, 所以对设备的耐腐蚀要求更高。同时, 硫脲在浸出过程中易发生氧化、分解和水解等多种副反应, 从而导致硫脲药剂用量明显增加[3]。

硫脲法提金是在酸性环境下进行的, 而酸性条件为嗜酸性氧化铁硫杆菌提供了良好的培养环境。童雄等[4]对镇源难浸浮选金精矿进行了细菌氧化+硫脲浸出试验, 研究细菌预氧化对硫脲浸出效果的影响。结果表明:未进行细菌氧化预处理的硫脲浸出工艺, 金的浸出率仅为6%~7%。当丁基黄药质量浓度大于90 mg/L时, 浮选药剂的毒害作用会造成细菌过半死亡。而采用驯化好的菌株氧化, 浸出时间缩短至30 d, 且浸出率提升至96%。王艳荣等[5]对某浮选金精矿进行了细菌氧化+硫脲浸出试验, 研究细菌预氧化后影响硫脲浸出的主要因素, 并测试了D61树脂对浸出液中金的吸附效果。结果表明:处理后的金精矿品位从106.4 g/t降至6 g/t, 浸出液通过D61树脂吸附后贫液中金含量仅为0.038 mg/L, 吸附率高达99.92%, 金的总回收率达到93.81%。

由此可见, 相比氰化浸出工艺, 细菌预氧化+硫脲浸出工艺在处理难选金矿和含金尾渣方面具有较大的优势。但依然存在一些问题需要改进:硫脲价格较高; 浸出环境对细菌活性影响较大, 堆浸过程中难以控制; 细菌也会消耗氧化硫脲, 增加药剂消耗量。

1.2 硫代硫酸盐硫代硫酸盐浸金体系较复杂, 根据体系中主要成分可分为Cu2+-NH3-S2O32-、Cl--NH3-S2O32-、Ni2+-NH3-S2O32-、Cu2+-en-S2O32-和Fe3+-(C2O4)2--S2O32-等, 每种体系都有各自的优缺点。目前硫代硫酸盐浸金工艺基本采用Cu2+-NH3-S2O32-体系。机理上普遍认为:Cu2+与NH3形成对金溶解起催化氧化作用的[Cu(NH3)4]2+; 氨的主要作用是浸出金矿中的铜或与Cu2+形成稳定的[Cu(NH3)4]2+, NH3还可作为浸出液的pH调节剂; S2O32-最终与Au+形成稳定的Au (S2O3)23-络合离子, 从而提取矿石中的金[6]。硫代硫酸氨溶液浸出金的化学反应式如下:

| $ 2{\rm{Au}} + 4{{\rm{S}}_2}{{\rm{O}}_{\rm{3}}}^{{\rm{2 - }}} + \frac{1}{2}{{\rm{O}}_2} + {{\rm{H}}_{\rm{2}}}{\rm{O}} \to {\rm{2Au}}{\left( {{{\rm{S}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}} \right)_{\rm{2}}}^{{\rm{3 - }}} + 2{\rm{O}}{{\rm{H}}^{\rm{ - }}} $ | (2) |

硫代硫酸盐浸出过程中, 硫代硫酸盐会因阳离子不同而适用于不同类型的矿物, 而不同的载金矿物也会因自身特性而呈现出不同的吸附、溶解和催化分解能力。同时, 浸出体系中矿物溶解释放的阳离子浓度和形式不同会对体系产生有利(或不利)的影响。由于药剂添加和S2O32-分解等因素引入的阴离子会对体系产生完全不同的作用。为了消除干扰因素对浸出体系造成的影响, 可通过添加磷酸盐、EDTA和CMC等添加剂来改善浸出过程和效果[7]。

硫代硫酸盐的特点:无毒性; 浸出速度快; 能处理含碳、铜及少量含砷、锑等杂质的难浸矿石; 对设备无腐蚀。但是硫代硫酸盐体系的稳定性较差, 在氨溶液中硫代硫酸盐可氧化分解产生许多产物, 导致浸金过程中硫代硫酸盐的消耗量很大。其次, 硫代硫酸盐浸出贵液中的金、银难以高效回收[8]。

沈智慧等[9]采用硫代硫酸盐对贵州某微细浸染型金矿进行实验室浸出试验研究, 在CuSO4质量浓度为4 g/L、NH3·H2O摩尔浓度为4 mol/L、Na2S2O3浓度为0.3 mol/L、矿浆液固比为4、pH值为9.5的浸出条件下, 将原矿直接浸出与强碱加温化学预处理后的试样进行浸出对比试验, 金的浸出率从72.10%提升至85.09%。

为减少浸出体系中氨水的用量, 郑若锋等[10]采用覆膜+铜氨硫代硫酸滴淋堆浸提金工艺处理四川某地氧化型金矿石, 采用塑料薄膜覆盖滴淋的方式来减少氨的挥发。结果表明:铜氨硫代硫酸盐在较宽的浓度范围内均有较好的浸出效果。鉴于活性碳对贵液的吸附效果不理想, 后续采取萃取回收方法回收贵液中的金, 萃取剂对金的总吸附率达到99%, 实验室扩大试验金的回收率为80.8%。

1.3 多硫化物多硫化物浸金常用的是多硫化钠、多硫化钙和多硫化铵, 多硫离子与过氧离子(O22-)一样具有氧化性, 可将Au氧化成Au+离子, 氧化生成的Au+离子可与溶液中多硫离子形成稳定的配合物。在碱性环境下, 硫原子间通过共用电子对相互连接形成多硫离子Sx2-, 多硫离子S42-和S52-与金作用可形成稳定的五元环和六元环螯合物, 多硫化物在浸金过程中具有氧化和配合的双重作用[11]。多硫离子与金的反应化学式如下:

| $ \begin{align} &\text{Au}+{{\text{S}}_{\text{4}}}^{\text{2-}}\to {{\left( \text{Au}{{\text{S}}_{\text{4}}} \right)}^{\text{-}}}+\text{e } \\ & \text{Au}+{{\text{S}}_{\text{5}}}^{\text{2-}}\to {{\left( \text{Au}{{\text{S}}_{\text{5}}} \right)}^{\text{-}}}+\text{e}~ \\ \end{align} $ | (3) |

多硫化物的特点:无毒性, 无污染; 选择性好, 适用于含碳、铜及少量含砷、锑的低品位金矿石; 浸出速度快, 浸出率高。其缺点是稳定性差, 使用过程中硫化氢和氨气会逸出, 要注意密封[3]。

杨天足等[12]采用石灰焙烧焙砂+多硫化物浸出工艺处理含砷难处理金矿, 加石灰焙烧过程中会氧化固定矿石中的As与S元素, 并打开包裹。虽然形成的硫化钙会对金的氰化产生不利影响, 但用多硫化物浸出可在预先不除去硫化钙的条件下进行, 金的浸出率达80%左右。

朱国才等[13]采用多硫化物浸出工艺对山东招远某金矿进行处理, 金的浸出率达到90%以上。研究表明:多硫化物浸金体系主要受化学反应的控制, 体系中的CuS将显著降低金的浸出率, 而FeS对金浸出率无明显影响。研究还发现, 多硫化物的浓度是影响金浸取的关键因素, 多硫化物浸取硫化矿时, S0/S2-比值约为1.0, ∑Sx2-摩尔浓度约为2 mol/L为宜。

1.4 卤素及其化合物Au氧化成Au+离子的电位高达1.498 V, 但当溶液中存在卤素时, 卤素的氧化还原电位足够高, 因此可将Au氧化成Au+离子。以溴为例, 当溶液中存在Br-时, 由于Au与4Br-形成Au(Br)4-络合离子, 而使Au被氧化的电位明显降低[14]。同样地, 在酸性介质条件下, 也有采用氯气、碘或氯酸钠作氧化剂使金溶解。当Br2、BrO3或BrO作为氧化剂时, 会发生如下反应:

| $ \text{Au+4B}{{\text{r}}_{\text{4}}}^{\text{-}}\text{=Au}{{\left( \text{Br} \right)}_{\text{4}}}^{\text{-}}\text{+3e} $ | (4) |

此种方法的浸金体系处于酸性环境下, 不仅适合于高砷高硫及含多金属难处理金矿石, 在处理含铁氧化物包裹类金矿(铁帽型金矿和红土型金矿等)方面也有独特的优势[15]。

卤素法的特点:溶金能力强; 浸金速度快; 不需要预处理, 对原料适应性强; 环保设施费用低。但反应过程中硫化物易发生反应, 因此会增大药剂消耗量; 反应一般在高温高酸的条件下进行, 对设备要求较高。

文政安等[16]对低品位金矿石进行堆浸时, 将氰化体系与溴化体系相结合, 不仅提高了浸出速度, 而且使金回收率提高5.4%, 该方案为溴化法的工业应用开辟了新思路。方兆珩等[17]采用次氯酸钠氯化法直接浸出贵州某碳质微细粒浸染型难处理金矿, 结果表明:当有效氯浓度不低于3%时, 金浸出率可达80%, 浸出渣再磨后再浸出, 金的总浸出率可达85%以上。

还有一些学者处理某难处理金精矿时, 采用氯化烘焙-ZLT提金工艺进行了小型试验及扩大试验[18-19], 实验室扩大试验金的浸出率最高可达98%。与无机氯化法相比, ZLT (氯化异氰脲酸类有机氯化物, 统称载氯体)氯化法无需加热, 也不需要高酸度条件, 且药耗量更少。该方法克服了无机氯化法的缺陷, 同时保留无机氯化法的各种优势。ZLT氯化提金法的研究对氯化提金工艺的推广具有较大意义。

1.5 氨基酸国内外已有使用微生物浸金的试验研究, 微生物浸金的机理是利用微生物合成的氨基酸类分子(氨羰基丙氨酸、乙氨酸、丁氨二酸、组氨酸和丝氨酸等)使金溶解。氨基酸类分子中有氮和氧2个配位原子可以与Au相互作用, 形成金与氨基的配合阴离子团, 从而使金溶解[20]。氨基酸浸金需要有合适的氧化剂, 使部分氨基酸氧化为胺类化合物, 并破坏阻碍金溶解的碳水化合物, 目前最好的氧化剂是高锰酸钾。以乙氨酸为例, 金属按下列反应式进行溶解:

| $ \begin{align} &\text{2Au+4N}{{\text{H}}_{\text{2}}}\text{C}{{\text{H}}_{\text{2}}}\text{COOH+2NaOH+}\frac{1}{2}{{\text{O}}_{\text{2}}}\to \\ &\ \ \ \ \ \ \text{ 2Na}\left[ \text{Au}\left( \text{C}{{\text{H}}_{\text{2}}}\text{N}{{\text{H}}_{\text{2}}}\text{CO}{{\text{O}}_{\text{2}}} \right) \right]\text{+3}{{\text{H}}_{\text{2}}}\text{O} \\ \end{align} $ | (5) |

氨基酸类药剂来源广泛、成本低且无污染环境, 其中加入Cu2+还能够增强金的溶解, 因此可用于低品位铜金矿堆浸工艺中。但如果黄铁矿含量较高时, 则会消耗大量的氧化剂, 从而降低金的浸出率。

科廷大学的研究人员Eksteen等[21-22]研发出一种新的浸出金和铜的工艺, 即氨基酸-过氧化氢法。该工艺环保且成本低廉, 可在现有传统工艺的基础上为人们提供另一种选择。氨基酸可以在室温下溶解铜, 但溶金却要在40~50℃温度条件下才能进行。因此, 该工艺在金矿和铜矿的就地浸出和堆浸方面很有发展前景。

1.6 石硫合剂20世纪末期, 我国首次提出新型无氰浸金药剂--石硫合剂(Lime-Sulfur-Synthetic-Solution, LSSS)。石硫合剂是用廉价易得的石灰与硫磺反应合成, 主要成分是多硫化钙与硫代硫酸钙。因此, 石硫合剂浸金原理是多硫化物和硫代硫酸盐的联合浸出作用机理, 这更有利于处理含碳、砷、锑、铜和铅等的难浸金矿[11]。石硫合剂还具有低毒、溶金能力强、稳定性好、适应性强、回收快、成本低、设备要求较低和储存运输方便等优点。在石硫合剂的基础上, 国内很多厂家进一步改进了生产工艺, 并优化了配方结构, 使药剂的浸出效果和稳定性得到进一步提升。

石硫加碱催化合剂是一种混合型浸金药剂, 其以石硫合剂为基本组分, 加入了稳定剂(亚硫酸钠等)和抗硫系(如S、As等)干扰剂(铜氨络离子)等, 使用起来比石硫合剂方便。刘有才等[23]使用石硫加碱催化合剂法对金矿进行搅拌浸金试验研究, 考察影响金浸出率的主要因素。多种氧化剂对比发现, H2O2的浸金效果最佳, 且工业生产操作方便。最终确定试验条件:液固比为2, 磨矿细度-0.074 mm含量占91%, H2O2浓度为0.02 mol/L, pH值为12~13, 搅拌时间为3.5~4.0 h, 金浸出率可达72.6%。

郁能文等[24]采用石硫合剂法在常温常压下浸出高铅顽固金精矿, 试验结果表明:石硫合剂法对顽固金精矿具有较强的适应性, 经过二段浸出工艺, 浸出时间缩短为氰化法的1/4左右, 且金的浸出率可达到99%。赵留成等[25]采用石硫合剂提金法对高硫金精矿进行浸出试验, 考察了S2O32-、NH3·H2O和Cu2+浓度对浸出过程的影响, 结果表明:在矿浆液固比为6、磨矿细度-0.038 mm含量占80%、S2O32-浓度为0.1 mol/L、氨水浓度为1.6 mol/L、Cu2+浓度为0.04 mol/L和搅拌浸出时间为8 h的条件下, 金的浸出率达到88%左右。浸出过程中需补加SO32-, 不仅能减少金矿表面S单质、CuS和Cu2S的钝化作用, 还能保证Sx2-和S2O32-的稳定性及浸金的传质过程。

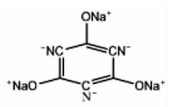

2 新型环保提金药剂新型环保提金剂是一种能代替传统浸金药剂NaCN的新型溶金药剂。目前市场上常见的新型环保药剂有金蝉黄金选矿剂、绿金提金药剂、敏杰提金剂和圣的(Sandioss)选矿剂等, 均由氧化钠、氮、铵根、钙和铁等成分组成, 其有效成分都含有聚合氰胺钠或碳化三聚氰酸钠。聚合氰胺钠是采用铁氰酸盐、硫脲或尿素和苏打等一般化工原料经催化氧化而成的聚合物, 在碱性条件下, 聚合氰胺钠溶液易分解并释放出N (CN)2-基团, 在有氧条件下该基团与金形成络合离子[26]。而另有一些新型环保提金剂被公开合成药剂主要有效成分为碳化三聚氰酸钠(化学分子式:C3Na3O3N3), 其分子结构为:

|

可见碳化三聚氰酸钠中的类氰基(CN-)以强链接键络合在一起, 因此在通常条件下处于稳定的络合化合物状态, 而不是游离状的氰基(CN-)。按检测NaCN的方法仍能够检测出CN-, 但CN-浓度相同的这两种药剂溶液, 其毒性差别却很大, 对人和其他生物呈现无毒或低毒状态的主要原因。由上述可知, 新型环保提金剂中可能存在硫脲(或硫代硫酸盐)和聚合氰胺钠(或碳化三聚氰酸钠)的复合作用浸出金。

李杰等[26]采用敏杰提金剂代替NaCN进行了堆浸工业试验研究, 结果表明:堆浸过程中金的实际回收率达到78.74%, 与氰化钠相比金的浸出率提高3%以上。同时在药剂消耗、降低环境污染潜在危险性等方面较NaCN有大幅改善, 降低了生产成本。

郭鹏志等[27]采用"金蝉"黄金选矿药剂对老挝琅勃拉邦省巴乌县帕奔碳酸盐类型金矿进行浸出试验研究, 在磨矿细度-0.074 mm含量占90%以上、矿浆浓度为40%、石灰用量为3 kg/t和"金蝉"药剂用量为600 g/t的试验条件下连续浸出24 h, 金的浸出率高达96.4%。相比氰化法, 其浸出率提高了1.4%, 药耗量降低200 g/t, 浸出时间也缩短了12 h。采用"金蝉"浸出药剂, 每年可节省生产成本393.15万元, 并且浸出尾渣的毒性分析表明, 氰化物含量在0.004 mg/L以下, 远低于国家规定的危险废物浸出毒性限值标准, 无需解毒处理可直接外排。吕超飞等[28]针对含铜、含砷及微细粒包裹型难处理金精矿开展了"金蝉"浸金试验研究, 在浸出矿浆液固比为2、矿浆pH值约为12、NH4HCO3用量为10 kg/t和"金蝉"药剂用量为12 kg/t的条件下, 常温下搅拌浸出48 h, 试验结果表明:"金蝉"药剂对金的浸出率优于常规氰化浸出, 浸出率可达96%以上; 为减少药耗量, 溶液通过循环使用, 通过向置换后贫液中补加硫脲进行贫液调浆, 以降低"金蝉"药剂消耗量。

熊召华等[29]针对青海某高含泥、含砷碳微细浸染型难处理金矿石, 采用浮选-浮选尾矿再磨预浮碳-CIL联合工艺, 原矿磨矿细度-0.074 mm含量占75.48%, 浮选精矿金品位为35.14 g/t, 浮选金回收率为71.40%;浮选尾矿再磨细度-0.074 mm含量占92.65%, 预浮碳后进行CIL浸出, 采用"绿金"提金剂, 金浸出率达50.06%, 金综合回收率为85.72%, 试验指标与NaCN浸金相当。宋翔宇等[30]针对灵宝市金源矿业有限公司大湖金矿的低硫含金氧化矿石, 采用"绿金牌"浸金剂进行了全泥炭浆提金工艺条件研究及工业应用试验, 结果表明, 该"绿金牌"浸金药剂与NaCN的浸出效果基本一致, 工业试验中金的浸出率可达到92%以上。浸出渣中氰基(CN-)含量很低, 配制成50%浓度的矿浆中氰基(CN-)质量浓度仅为0.06 mg/L, 该药剂的干排尾渣中氰化物含量远低于氰化浸出工艺的干排尾渣, 符合环保标准。

吕超飞等[31]采用浸金试剂Sandioss, 针对某金精矿进行了硫酸化焙烧-酸浸除铜-Sandioss浸出金试验研究, 重点考察了影响金浸出率的主要因素。研究表明, 在优化试验条件(NaOH作为保护碱, Sandioss浸出剂用量为10 kg/t, 助浸剂SD-1010用量为20 kg/t, 矿浆液固比为1.5, 反应时间为48 h)下处理该金精矿, 金浸出率高达97.47%。浸出液使用椰壳活性炭吸附, 金的回收率可达到99%以上。中试浸出结果显示, 金浸出率高达98.50%, 结果重现性较好, 可应用于实际工业生产中。

新型环保提金药剂与传统无氰药剂相比, 既有相似之处, 又有不同特点, 几种常用浸金药剂的性质对比详见表 1。

| 表 1 不同种类浸金药剂特征对比 Table 1 Characteristics comparison of different kinds of gold leaching agents |

|

相比之下, 新型环保提金药剂是由多种药剂及聚合物的复合作用浸出金矿, 与传统无氰药剂相比, 不仅克服了使用条件的限制, 提升了浸出效果, 也显示出更好的经济效益和应用前景。新型环保浸出剂的大量使用, 除了考虑药剂本身的性质和浸金效果外, 还与成本、环保因素有关。从黄金选冶技术的发展趋势来看, 随着新技术不断的深入研究与探索, 黄金提取药剂生产与使用中的问题终将解决, 为实现"绿色环保安全化"的黄金生产理念, 新型环保浸金药剂替代NaCN的趋势日益凸显。

3 展望(1) 新型环保浸出药剂受到其自身稳定性和使用条件的制约, 与氰化物相比, 在一定程度上仍存在一定的差距, 但由于其环保无毒(或毒性低)的特点, 而越来越受到矿业公司的重视。

(2) 在某些复杂难处理金矿处理中, 这种新型环保药剂比氰化物有更好的选择性、更快的浸出速率和安全环保等优点, 但也存在药耗较大、使用条件复杂的问题。因此, 低成本高效环保型浸出药剂的开发和应用将成为未来矿业领域的重要研究方向。

(3) 传统无氰药剂多数处于试验阶段或中间试验阶段, 有待进行更深入研究和改进升级。而从生产实践来看, 新型环保浸出剂不仅在工业试验上获得成功, 而且已经有工业应用的成功案例, 浸出指标甚至超过氰化浸出, 这种新型药剂更大规模的推广使用具有较大的意义。

| [1] |

焦瑞琦. 双氧浸出处理含碲金银精矿的试验研究[J]. 有色金属(选矿部分), 2013(3): 31-34. DOI:10.3969/j.issn.1671-9492.2013.03.008 |

| [2] |

邓攀. 金矿的无氰浸出研究现状及进展[J]. 世界有色金属, 2014(4): 41-43. |

| [3] |

李志章, 王宜明. 金矿浸出方法和浸出药剂的研究[J]. 昆明冶金高等专科学校学报, 1996, 12(1): 1-6. |

| [4] |

童雄, 黄庆柴. 镇源浮选金精矿细菌氧化——硫脲浸金的试验研究[J]. 国外金属矿选矿, 1998(4): 37-38. |

| [5] |

王艳荣, 张清波. 细菌氧化-硫脲浸金试验研究[J]. 黄金, 1999, 20(11): 32-34. |

| [6] |

韩彬, 童雄, 谢贤, 等. 硫代硫酸盐浸金体系研究进展[J]. 矿产综合利用, 2015(3): 11-16. DOI:10.3969/j.issn.1000-6532.2015.03.003 |

| [7] |

赵鹤飞, 杨洪英, 张勤, 等. 硫代硫酸盐浸金各因素影响研究现状[J]. 黄金科学技术, 2018, 26(1): 107-114. |

| [8] |

崔毅琦, 蒋培军, 何建, 等. 从硫代硫酸盐浸出贵液中回收金银的研究现状[J]. 矿冶, 2018, 27(1): 41-44. |

| [9] |

沈智慧, 张覃, 卯松, 等. 贵州某微细浸染型金矿硫代硫酸盐浸出试验研究[J]. 矿冶工程, 2013, 33(5): 85-90. DOI:10.3969/j.issn.0253-6099.2013.05.022 |

| [10] |

郑若锋, 刘川, 商容生, 等. 覆膜-铜氨硫代硫酸盐滴淋堆浸提金工艺研究[J]. 黄金, 2005, 26(11): 33-36. DOI:10.3969/j.issn.1001-1277.2005.11.010 |

| [11] |

李雁南. 石硫合剂法浸出金[J]. 湿法冶金, 1998(4): 1-6. |

| [12] |

杨天足, 宾万达, 陈希鸿, 等. 难处理金矿石加石灰焙烧焙砂的多硫化物浸出[J]. 黄金, 1995, 16(10): 29-32. |

| [13] |

朱国才, 方兆珩. 多硫化物浸取含金硫化矿的研究[J]. 贵金属, 1994, 15(2): 26-31. |

| [14] |

宋庆双, 李云巍. 溴化法浸出提取金和银[J]. 贵金属, 1997, 18(3): 34-38. |

| [15] |

曾冠武, 杨永斌. 铁氧化物包裹类金矿提金的研究现状[J]. 有色金属工程, 2014, 4(3): 78-80. DOI:10.3969/j.issn.2095-1744.2014.03.020 |

| [16] |

文政安, 文乾. 低氰溴化法在低品位金矿石堆浸工业生产中的应用[J]. 黄金, 2010, 31(2): 41-44. DOI:10.3969/j.issn.1001-1277.2010.02.011 |

| [17] |

方兆珩. 碳质微细粒浸染型金矿的直接氯化浸出工艺[J]. 黄金科学技术, 2002, 10(2): 29-34. DOI:10.3969/j.issn.1005-2518.2002.02.006 |

| [18] |

李世桢, 石嵩高, 李质毅, 等. 氯化烘焙-ZLT工艺提金扩大试验[J]. 黄金, 2010, 31(6): 40-44. DOI:10.3969/j.issn.1001-1277.2010.06.010 |

| [19] |

石嵩高, 李世祯. ZLT氯化法浸出金、银新工艺[J]. 黄金, 2010, 31(2): 37-40. DOI:10.3969/j.issn.1001-1277.2010.02.010 |

| [20] |

МинеевГГ., 张教五. 微生物和化学溶剂浸出金的工艺原理[J]. 黄金, 1985(5): 37-39. |

| [21] |

Eksteen JJ, Oraby EA. The leaching and adsorption of gold using low concentration amino acids and hydrogen peroxide:effect of catalytic ions, sulphide minerals and amino acid type[J]. Minerals engineering, 2015, 70(70): 36-42. |

| [22] |

Eksteen JJ, Oraby EA, Tanda BC, et al. Towards industrial implementation of glycine based leach and adsorption technologies for gold-copper ores[J]. Canadian metallurgical quarterly, 2017, 1-9. |

| [23] |

刘有才, 朱忠泗, 符剑刚, 等. 某金矿石的石硫加碱催化合剂法浸金研究[J]. 稀有金属, 2013, 37(1): 123-129. DOI:10.3969/j.issn.0258-7076.2013.01.023 |

| [24] |

郁能文, 张箭. 石硫合剂(LSSS)法浸金的研究[J]. 黄金, 1996, 17(12): 32-35. |

| [25] |

赵留成, 孙春宝, 李绍英, 等. SO32-、NH3·H2O、Cu2+对高硫金精矿石硫合剂浸出的影响[J]. 黄金, 2013, 34(10): 63-67. |

| [26] |

李杰, 邓劲松, 容树辉, 等. 采用"敏杰"提金剂代替氰化钠的堆浸工业试验研究[J]. 黄金, 2014, 35(1): 60-63. |

| [27] |

郭鹏志, 邱沙, 吴艺鹏, 等. 采用环保"金蝉"药剂浸出老挝某金矿石试验研究[J]. 中国矿业, 2015, 24(12): 131-135. DOI:10.3969/j.issn.1004-4051.2015.12.028 |

| [28] |

吕超飞, 党晓娥, 贠亚新, 等. 环保型"金蝉"浸出剂处理金精矿的试验研究[J]. 黄金, 2014, 35(5): 60-64. |

| [29] |

熊召华, 浦江东, 胡海平. 某难处理金矿石绿色高效联合提金工艺试验研究[J]. 黄金, 2018, 39(1): 58-65. |

| [30] |

宋翔宇, 李翠芬, 李莹, 等. 一种新型浸金剂的应用试验研究[J]. 黄金, 2014, 35(4): 62-66. |

| [31] |

吕超飞, 贾佳林, 张新岗, 等. 环保型浸金试剂Sandioss在陕西某金精矿中的应用研究[J]. 矿冶工程, 2015, 35(1): 92-96. DOI:10.3969/j.issn.0253-6099.2015.01.025 |

2019

2019