| 稀土金属二次回收再利用研究综述 |

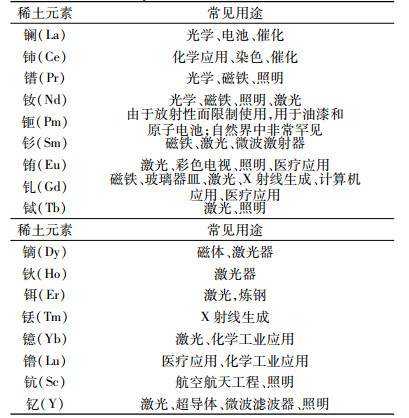

稀土金属由17种电子结构相似的元素组成,包括钪、钇和15种镧系元素。由于其特殊的电子结构和优良的物理化学性质,广泛应用于玻璃、陶瓷、石油化工、电子、机械、冶金等领域,是当代高科技新材料(永磁材料、抛光材料、催化材料等)的重要组成部分。根据文献资料整理,世界范围内,大约30%的稀土元素用于陶瓷和玻璃的生产制造;20%用于稀土永磁体领域,主要包括电子产品、电动汽车、发电机、风力涡轮机、磁共振成像(MRI)等;大约20%的稀土元素用作各种催化剂生产;18%用于合金的生产制造;7%用作制备荧光粉[1-6]。尽管17种稀土元素具有相似的电子结构,但各自又具有独特的物理化学性质,因此广泛应用于许多高新技术产业(见表 1),对现代计算机、磁铁、激光和屏幕的制造至关重要,稀土在高新技术产业中的广泛应用,俨然已成为一种重要的战略资源。

| 表 1 稀土元素及其常见用途综述[7] Table 1 Summary of the REEs and their common uses |

|

欧盟在2011年、2014年及2017年的矿产报告中,先后均把稀土金属列为对经济发展至关重要的关键原材料[8-10],2018年美国关键矿产清单里,稀土金属元素族也赫然在列[11]。根据美国地质调查局(USGS)数据[12],2017年全球已探明稀土储量1200万t,分布主要集中在中国(36.67%)、巴西(18.33%)、越南(18.33%)、南非(15%)等地,但产量主要集中在中国,2017年中国稀土产量占全球产量约为80.76%。这一现状使得国际上普遍认为中国垄断了全球稀土金属生产和精炼的供给,导致其它地区面临着严重的供应风险[4, 6, 7]。随着稀土元素的大量使用,对其生命周期各个阶段的残余或报废品,若随意处置不仅是对资源的浪费,有毒金属肆意释放还会对生态环境、人体健康带来重大隐患[13]。因此,国际上很多学者认为:为了缓解供应风险和减轻环境负荷,回收利用是最有效的行动之一,比较具有代表性的是:德国主要从磁铁、废车辆及以废电脑为主的报废电子产品中回收稀土金属;日本主要是从报废的电器中回收稀土金属;法国则主要从废荧光材料中回收稀土金属[14]。

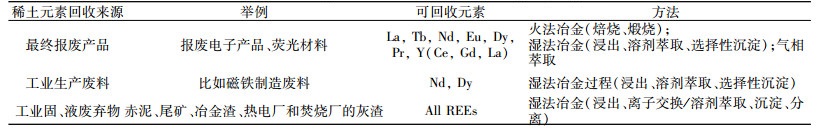

2 稀土金属二次回收现状由于大部分稀土金属在最终产品中用量较少,加之,从报废的最终产品中收集、提取、回收困难等方面的因素均影响了稀土元素的回收[15-16]。Jowitt等人[6]的研究认为只有大约1%的稀土元素是从最终产品中回收的,根据联合国的相关报告,世界范围内只有1%~10%的稀土元素进入回收再利用环节,剩下的大部分都被丢弃并从材料循环中去除[17-19]。根据现有文献资料,本文把稀土金属回收来源归纳为以下三类(见表 2),主要是:

| 表 2 稀土元素在循环利用过程中的潜在来源 Table 2 The potential sources of REEs during recycling |

|

(1) 最终报废产品—灯具、电池、荧光材料以及电子废弃物(由稀土元素组成的电子废弃物中含有相当数量的稀土元素(150~220 g/t),其含量远高于天然稀土矿物[3])。

(2) 工业生产过程中的废料—主要包括制造废料或残渣,比如磁铁制造废料或研磨成型时产生的污泥。

(3) 含稀土元素的工业固、液废弃物—磷石膏、赤泥、尾矿、冶金渣、热电厂和焚烧厂的灰渣等。

部分从荧光粉、永磁体和催化裂化催化剂(Fluid Catalytic Cracking Catalysts,FCCC)回收稀土元素的专利见表 3。

| 表 3 从荧光粉、永磁铁和催化剂中回收稀土元素的专利[20] Table 3 Patents related to the REEs recovery from fluorescent powders, permanent magnets and FCCC |

|

2.1 从报废荧光灯中回收稀土金属

从最终报废产品中分离稀土元素大体而言分为四步:首先,收集各种含稀土金属的报废产品;其次,对所收集的产品进行预处理(比如:拆卸、破碎、碾磨);接下来对预处理完的报废产品进行分离和净化(通常是火法冶金或湿法冶金);最后,回收稀土金属元素或稀土氧化物[3, 21-22]。

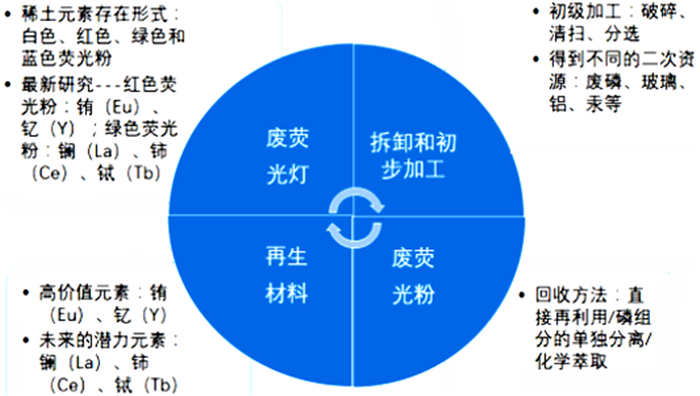

从报废荧光灯中回收稀土金属也遵循上述步骤,从表 3稀土元素回收相关专利获得可以发现,荧光粉中回收稀土元素的专利相对较多。目前,研究从报废荧光灯的阴极射线管中回收提取稀土元素主要是铕(Eu)和钇(Y),研究人员试图设计不同的方法来回收废荧光灯中的稀土,典型的荧光灯废物主要有白色、红色、绿色和蓝色荧光粉等,其中含有20%以上的稀土金属,每种荧光粉实际含有的稀土金属数量不等[2, 6, 23]。图 1展示了从废旧荧光灯中提取稀土元素的一般操作过程,首先,通过拆卸和初步加工(破碎、清洗、分选)等一系列物理过程,将废荧光灯分为不同的二次资源:废磷、玻璃、铝、汞等。其次,通过一系列回收方法从废荧光粉中,得到高价值的铕(EU)和钇(Y)。未来,随着技术不断更新,有望可以进一步回收到稀土元素:镧(La)、铈(Ce)、铽(Tb)。由于整个操作过程对原材料消耗较高以及一系列特定的操作条件,从经济角度而言,该工艺应用到实际生产还有一定距离。

|

| 图 1 废荧光灯回收工艺的一般操作 Fig.1 A generalized operations in recycling procedure of waste fluorescent lamp |

2.2 从稀土磁体材料中回收稀土金属

由稀土金属制备的磁体材料广泛应用于混合动力和电动汽车的关键部件、风力涡轮机以及电脑的硬盘驱动器等领域。最常见的稀土磁体是含铷铁硼(NdFeB)的各种材料,由于其高磁强度、昂贵的基体材料、良好的稳定性在实际应用中备受欢迎,而且其数量每年都在增加,年消耗量从2006年的2万t增加到2017年的近5.5万t[24]。随着这些产品生命的终结,所有的产品都会变成“废物”,废弃铷铁硼磁体中稀土含量约为30%,远高于矿石含量[25-26],显然是一种更具有“开采价值”的资源。废高性能铷铁硼永磁材料的回收目前受到高度关注。

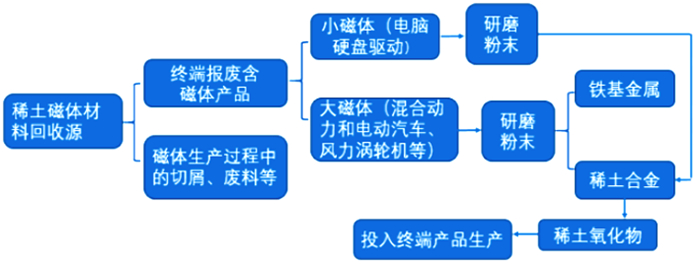

废磁体材料主要来源于:工业生产废料(如磁铁制造过程产生的切屑)、终端报废产品中的小磁铁(如电脑中的硬盘驱动器)、终端报废产品中的大磁铁(如混合动力和电动汽车、风力涡轮机)。稀土磁铁的制造过程中,切割、研磨、抛光等工序会产生大量的切屑、废料及其它残留物,长期以来,磁铁生产废料的回收是稀土金属回收的唯一形式。随着技术的不断突破,铷铁硼永磁材料消费的日益增长,人们开始关注从各种终端报废磁铁产品中回收稀土元素。对于终端报废产品中的小磁铁,可以考虑研磨成粉末或者将回收的磁铁再熔成稀土中间合金,直接使用该合金来生产新的稀土磁铁。对于大磁铁,可以考虑将稀土从磁合金中存在的过渡金属或其它元素中分离,并进一步将回收的稀土混合物分离成单独的稀土氧化物,这些稀土氧化物可以转化成新的稀土中间合金,用于磁铁生产,也可以用于涉及这些元素的其它应用(见图 2)。

|

| 图 2 稀土磁铁材料-终端报废含磁体产品回收简图 Fig.2 Recycling of permanent REEs magnets- scrapped magnet-containing products |

2.3 从催化裂化催化剂中回收稀土金属

废流体催化裂化催化剂是另一种潜在的稀土二次来源,主要用于回收金属镧(La)[19]。废催化裂化剂的主要处理途径是:循环再利用回收金属元素或者填埋。毫无疑问,回收再利用可以带来一定的经济效益,但并不是所有的催化系统都可以回收,填埋不但使得可回收部分的经济价值损失,而且还会带来环境危害。目前,催化裂化回收应用主要包括:水泥和陶瓷材料、废水过滤剂和沥青混合物的生产[27],以及少量的塑料盒生物质热解/气化或合成燃料生产的催化剂[28]。大体而言,催化裂化回收工艺主要分为五个阶段:硫酸浸出法分离稀土、稀土沉淀回收、沸石合成、废酸回收和废水处理[29]。

从表 3中稀土元素回收的专利数量可以看出,目前废催化裂化稀土回收领域正在开发中,目前,从催化裂化装置中回收镧(La)和铈(Ce)的主要障碍不是技术,而是由于在经济上的价格,稀土价格加上它们在催化裂化装置中的低浓度,使得目前任何工艺都无利可图。

2.4 从工业固、液废弃物中回收稀土金属许多工业固、液废弃物中含有一定的稀土资源,对其进行合理开发利用是绿色、低碳、环保、发展循环经济的时代需求。大体而言,从工业固、液废弃物中回收稀土金属的来源主要包括:赤泥、尾矿、冶金渣、热电厂和焚烧厂的灰渣/灰渣水溶液、污泥等。

赤泥是从铝土矿中提炼氧化铝后排出的工业固体废物,含有大量的稀土金属元素,学者们采用不同酸液对赤泥中稀土元素的浸出做了大量的试验研究,并考察了酸液比(浓度)、反应时间以及不同温度等影响因素[30-33]。如Borra等[31]对希腊某赤泥的研究结果表明,稀土元素在盐酸溶液中的浸出率高于其它酸,在25 ℃的温度下,用6 N盐酸浸取24 h,可从赤泥中回收约70%~80%的稀土元素。Davris等[32]采用三氟甲磺酸研究发现,适度加水、高温和延长停留时间可实现高达70%~85%的稀土金属萃取率。Yang Qu和Bin Lian[33]从赤泥中发现了一种名为RM-10的三色青霉,采用此微生物对赤泥中的稀土元素和放射性元素浸出后,赤泥排放可满足放射性要求。

Ponou等[34]以碳化银杏叶作为低成本的生物吸附剂,对燃煤电厂灰渣水溶液稀土元素进行生物吸附-解吸研究,发现Er,Y,La,Ce和Pr离子在900 s内可以完全吸附,其中Er离子的吸附率可达95%,并且在合适的条件下可以选择性的吸附Er离子。

3 稀土金属回收利用前景分析现有的稀土金属元素回收基本是处于实验研究阶段,目前已经开展了大量的相关研究。未来,进一步开发各种潜在的技术方法,将有利于稀土金属元素得到更广泛回收再利用。目前稀土元素回收利用主要存在两方面的问题:(1)稀土元素的回收需要大规模的拆除各种回收材料,这在很大程度上阻碍了稀土元素回收再利用;(2)缺乏成本有效的方法来净化消费设备(比如报废的电子产品)回收过程中产生的混合物。Bogart等[35-36]开发了一种能与稀土离子结合的有机化合物,使轻稀土和重稀土能够形成溶解性差异足够大的不同化合物,从而有效分离轻、重稀土。这种分离方法可形成便于生产制造直接应用的稀土元素对,比如,用于生产荧光灯的铕(EU)和钇(Y); 用于制造永久稀土磁铁的Nd和Dy。如果可以得到进一步扩展的话,这种新的稀土元素回收方法可能为提高各种稀土元素最终产品的可回收性提供有效的帮助。

稀土金属回收再利用的研究是应对稀土供应风险的缓解策略之一。从供给角度来看,Jowitt等[6]认为应加大勘探新的矿产,对现有矿产的开发以及稀土金属的回收再利用过程中应发展优先提取重稀土的工艺技术。Binnemans等[2]研究表明从低品位稀土工业废渣(如磷石膏、渣、铝土矿废渣(赤泥)、矿山尾矿、冶金废渣、煤灰、焚烧炉灰和废水)等二次资源中提取稀土的潜力也很显著。Peelman等[37]研究了从尾矿中提取稀土元素的潜力。部分学者认为从酸性矿山排水中回收稀土元素的同时还可以带来经济、环境和战略效益[38-39]。此外,还有部分学者尝试了环境友好的生物浸出法来回收提取稀土元素[40-41]。从需求角度来看,研究和开发应侧重寻找稀土金属的替代品,以减少对稀土元素的依赖,但就目前的技术水平来看,寻求新的替代品还比较困难,2010年“稀土危机”后对铷铁硼磁铁中的铷的替代展开了大量的研究,促进了金属铷的价格回到了危机前的价格[42]。未来,稀土元素的回收将受到矿业相关企业外部努力的影响。

4 结论金属元素的回收再利用是实现资源节约型经济的必然选择,稀土金属元素作为一种全球战略资源,是高精尖产业发展的关键原材料,研究稀土元素的回收再利用对未来可持续循环经济的发展具有重要意义。本文综述了全球稀土金属元素二次回收研究现状及未来发展前景,开发环境友好、成本效益高的稀土金属潜在回收和二次资源分离方法是平衡供应危机和未来问题的有效途径。目前,稀土元素作为重要的战略矿产在二次回收利用的实际可操作方面还很薄弱。未来可以考虑加大从最终报废产品、工业生产过程中的废料、含稀土元素的工业固液废弃物中回收稀土元素的科技研发来实现资源节约,可持续循环经济发展。

| [1] |

Neil G. Connelly, Ture Damhas, Richard M, et al. Nomenclature of inorganic chemistry-IUPAC recommendations 2005[M]. Cambridge: RSC Publishing; 2005.

|

| [2] |

Binnemans K., Jones PT., Blanpain B., et al. Recycling of rare earths:a critical review[J]. Journal of cleaner production, 2013(51): 1-22. |

| [3] |

Swain N., Mishra S.. A review on the recovery and separation of rare earths and transition metals from secondary resources[J]. Journal of cleaner production, 2019(220): 884-898. |

| [4] |

Haque N., Hughes A., Lim S., et al. Rare earth elements:overview of mining, mineralogy, uses, sustainability and environmental impact[J]. Resources, 2014(3): 614-635. |

| [5] |

Wu Y.F., Yin X.F., Zhang Q.J., et al. The recycling of rare earths from waste tricolor phosphors in fluorescent lamps:A review of processes and technologies[J]. Resources conservation and recycling, 2014(88): 21-31. |

| [6] |

Jowitt S.M., Werner T.T., Weng Z.H., et al. Recycling of the rare earth elements[J]. Current Opinion in Green and Sustainable Chemistry, 2018(13): 1-7. |

| [7] |

Weng Z., Jowitt S.M., Mudd G.M., et al. A detailed assessment of global rare earth resources:opportunities and challenges[J]. Econ Geol, 2015(110): 1925-1952. |

| [8] |

EC (European Commission). Report on critical raw materials for the EU[R]. Ad hoc working group on defining critical raw materials, Brussels: EC, 2010.

|

| [9] |

EC (European Commission). Report on critical raw materials for the EU[R]. Ad hoc working group on defining critical raw materials, Brussels: EC, 2014.

|

| [10] |

European commission. Study on the review of the list of critical raw materials, criticality assessments[R]. 2017, Table 18: 79-80.

|

| [11] |

Department of the Interior office of the secretary. Final list of critical minerals 2018[EB/OL]. (2018-5-18)[2019-6-20]. https://www.usgs.gov/news/interior-releases-2018-s-final-list-35-minerals-deemed-critical-us-national-security-and.

|

| [12] |

U.S. Geological Survey. Mineral commodity summaries 2018[EB/OL] [2019-5-21]. https://doi.org/10.3133/70194932.

|

| [13] |

Sprecher B., Xiao Y., Walton A., et al. Life cycle inventory of the production of rare earths and the subsequent production of NdFeB rare earth permanent magnets[J]. Environ. sci. Technol., 2014(48): 3951-3958. |

| [14] |

Christmann P.. A forward look into rare earth supply and demand:a role for sedimentary phosphate deposits[J]. Proc Eng, 2014(83): 19-26. |

| [15] |

Li J., He X., Zeng X.. Designing and examining e-waste recycling process:methodology and case studies[J]. Environ Technol, 2017(38): 652-660. |

| [16] |

Kumari A., Jha M.K., Pathak D.D.. Review on the processes for the recovery of Rare Earth Netals (REMs) from secondary resources[J]. In Rare metal technology. The Minerals, Metals & Materials Society and Springer, 2018(1): 53-65. |

| [17] |

Huang X. W., Long Z. Q., Wang L. S., et al. Technology development for rare earth cleaner hydrometallurgy in China[J]. Rare Metals, 2015, 34(4): 215-222. DOI:10.1007/s12598-015-0473-x |

| [18] |

Chen Z. H.. Global rare earth resources and scenarios of future rare earth industry[J]. Journal of Rare Earths, 2011, 29(1): 1-6. |

| [19] |

Ferron C. J., Henry P.. A review of the recycling of rare earth metals[J]. Canadian Metallurgical Quarterly, 2016, 54(4): 388-394. |

| [20] |

Amato A., Becci A., Birloaga I., et al. Sustainability analysis of innovative technologies for the rare earth elements recovery[J]. Renewable and Sustainable Energy Reviews, 2019(106): 41-53. |

| [21] |

Shishkin A., Mironovs V., Goljandin D., et al. Recycling of Al-W-B composite material[J]. Key Eng. Mater., 2013(527): 143-147. |

| [22] |

Shishkin A., Mironovs V., Vu H., et al. Cavitation-dispersion method for copper cementation from wastewater by iron powder[J]. Metals, 2018(8): 920-930. |

| [23] |

Loy S.V., Binnemans K., Gerven T.V.. Recycling of rare earths from lamp phosphor waste:enhanced dissolution of LaPO4:Ce3+, Tb3+ by mechanical activation[J]. J Clean Prod, 2017(156): 226-234. |

| [24] |

Frhlich P., Lorenz T., Martin G., et al. Valuable metals-recovery processes, current trends, and recycling strategies[J]. Angew. Chem. Int. Ed., 2017(56): 2544-2580. |

| [25] |

Schulze R., Buchert M.. Estimates of global REE recycling potentials from NdFeB magnet material[J]. Resour. Conserv. Recy., 2016(113): 12-27. |

| [26] |

Zeng X., Li J.. Urban mining and its resources adjustment:characteristics, sustainability, and extraction[J]. Sci. Sin. Terrae, 2018(48): 288-298. |

| [27] |

Al-Jabri K., Baawain M., Taha R., et al. Potential use of FCC spent catalyst as partial replacement of cement or sand in cement mortars[J]. Constr build mater, 2013(39): 77-81. |

| [28] |

Zhang H., Xiao R., Wang D., et al. Catalytic fast pyrolysis of biomass in a fluidized bed with fresh and spent fluidized catalytic cracking (FCC) catalysts[J]. Energy Fuels, 2009(23): 6199-206. |

| [29] |

Ferella F., D'Adamo I., Leone S., et al. Spent FCC E-Cat:towards a circular approach in the oil refifining industry[J]. Sustainability, 2019b(11): 1-19. |

| [30] |

Ujaczki E., Zimmermann Y., Gasser C., et al. Red mud as secondary source for critical raw materials-Purification of rare earth elements by liquid/liquid extraction[J]. Journal of Chemical Technology & Biotechnology, 2017(92): 2835-2844. |

| [31] |

Borra C.R., Pontikes Y., Binnemans K., Gerven T.V.. Leaching of rare earths from bauxite residue (red mud)[J]. Minerals Engineering, 2015(76): 20-27. |

| [32] |

Davris P., Balomenos E., Panias D., et al. Selective leaching of rare earth elements from bauxite residue (red mud), using a functionalized hydrophobic ionic liquid[J]. Journal of Environmental Chemical Engineering, 2016(4): 125-135. |

| [33] |

Yang Q., Bin L.. Bioleaching of rare earth and radioactive elements from red mud using Penicillium tricolor RM-10[J]. Bioresource Technology, 2013(136): 16-23. |

| [34] |

Ponou J., Dodbiba G., Anh J.W., et al. Selective recovery of rare earth elements from aqueous solution obtained from coal power plant ash[J]. Journal of environmental chemical engineering, 2016(4): 3761-3766. |

| [35] |

Bogart J., Cole B., Boreen M., et al. Accomplishing simple, solubility based separations of rare earth elements with complexes bearing size-sensitive molecular apertures[J]. Proc Natl Acad Sci USA, 2016(113): 14887-14892. |

| [36] |

Bogart J.A., Lippincott C.A., Carroll P.J., et al. An operationally simple method for separating the rare-earth elements neodymium and dysprosium[J]. Angew Chem Int Ed, 2015(54): 8222-8225. |

| [37] |

Peelman S., Sun Z.H.I., Sietsma J., et al. Hydrometallurgical extraction of rare earth elements from low grade mine tailings[J]. Rare metal technology, 2016(1): 17-29. |

| [38] |

López J., Reig M., Torres E., et al. Application of nanofiltration for acidic waters containing rare earth elements:influence of transition elements, acidity and membrane stability[J]. Desalination, 2018(430): 33-44. |

| [39] |

Wilfong W.C., Kail B.W., Bank T.L., et al. Recovering rare earth elements from aqueous solution with porous amine-epoxy networks[J]. ACS Appl Mater Interfaces, 2017(9): 18283-18294. |

| [40] |

Reed D.W., Fujita Y., Daubaras D.L., et al. Bioleaching of rare earth elements from waste phosphors and cracking catalysts[J]. Hydrometallurgy, 2016(166): 34-40. |

| [41] |

Wang J., Huang X., Cui D., et al. Recovery of rare earths and aluminum from FCC waste slag by acid leaching and selective precipitation[J]. Rare Earths, 2017(35): 1141-1148. |

| [42] |

Sprecher B., Daigo I., Murakami S., et al. Framework for resilience in material supply chains, with a case study from the 2010 rare earth crisis[J]. Environ Sci Technol., 2015(49): 6740-6750. |

2019

2019