| 姑山赤铁精矿强磁选-阴离子反浮选提铁降硅试验 |

2. 马钢(集团)控股有限公司姑山矿业公司,安徽 马鞍山 243184

2. Magang(Group) Holding Co., Ltd, Maanshan 243184, China

姑山赤铁矿历史悠久,曾是全国重点黑色冶金矿山之一,一直是马钢集团的重要供矿单位。姑山赤铁矿的选矿工艺自建成投产就随着国内选矿工艺技术、设备的进步开始了技术改造的进程,例如,70年代采用笼式强磁—正浮选工艺,80年代采用离心重选工艺,90年代采用阶段磨矿—脉动高梯度强磁选工艺并沿用至今[1]。姑山赤铁精矿TFe品位约57%,SiO2含量约12%,已远不能满足目前钢铁行业对原料的要求。

反浮选是赤铁矿石或混合铁矿石的铁精矿提铁降硅行之有效的手段[2, 3],在国内的应用已很成熟,如太钢袁家村铁矿、安徽霍邱金日盛矿业、五矿矿业李楼铁矿等都采用的是弱磁—强磁—阴离子反浮选工艺[4-9]。对姑山赤铁矿选矿工艺的研究很多,但未见采用阴离子反浮选工艺的报道[10-13]。

为探索反浮选对姑山赤铁精矿“提铁降硅”的可行性,本试验考虑以阴离子反浮选工艺为主,并配合细磨—强磁选,在实验室对姑山赤铁精矿进行了“提铁降硅”选矿试验研究。研究内容为后续的工作指明了方向,同时对相似矿石的选别有一定的借鉴意义。

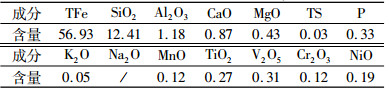

1 试验 1.1 样品性质试验样品为姑山赤铁矿石原矿经破碎—阶段磨矿—阶段强磁选别获得的赤铁精矿,样品磨矿细度为-43 μm含量占42%,将矿样脱水后自然风干。进行了化学多元素和铁物相分析,结果分别如表 1和表 2所示。

| 表 1 化学多元素分析结果 /% Table 1 Results of chemical analysis |

|

| 表 2 铁物相分析结果 /% Table 2 Results of iron phase analysis |

|

由表 1和表 2数据可以看出,样品中铁主要以赤铁矿的形式存在,赤铁矿分布率高达96.47%。同时可以看出,样品中的主要杂质为SiO2,因此必须降低铁精矿中SiO2含量才能提高铁精矿品位。姑山赤铁矿为铁硅紧密共生型石英质赤铁矿,铁矿物与脉石嵌布粒度较细。前期工艺矿物学研究结果显示,当磨矿粒度为-76 μm含量占44%时,铁矿物的单体解离度仅为49.19%,石英的单体解离度更低仅为32.50%;而当磨矿粒度升至-76 μm含量占85%时,铁矿物的单体解离度也仅为60.39%,同时石英的单体解离度仅34.14%。只有将矿石磨矿至30 μm以下时才能使矿石中细粒浸染状石英与赤铁矿完全解离,属典型难磨难选赤铁矿[4]。

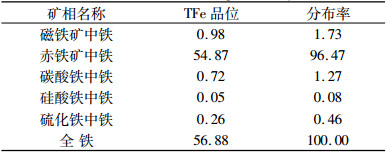

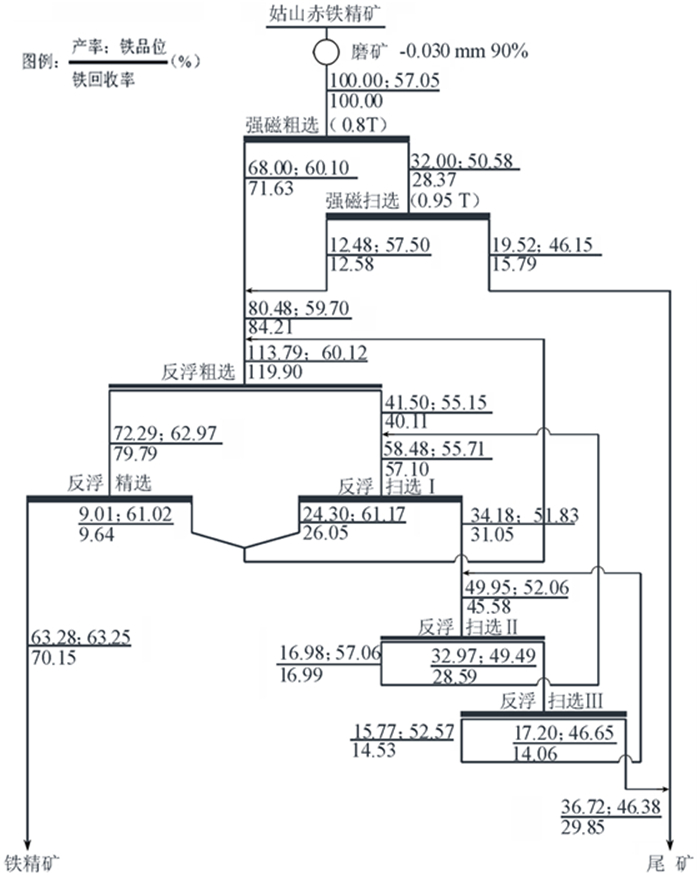

为研究样品中矿物的嵌布特征,对其进行扫描电镜鉴定,如图 1所示。可以发现,除部分单体解离外,赤铁矿与石英呈复杂的镶嵌关系,互相紧密共生,部分赤铁矿颗粒中含有较多细粒的石英包裹体,另外部分矿石中包裹有细粒磷灰石。

|

| 图 1 姑山赤铁精矿SEM背散射图 Fig.1 SEM backscatter image of Gushan hematite concentrate |

1.2 试验药剂

试验用pH调整剂NaOH、抑制剂淀粉、活化剂石灰、捕收剂RA915均为工业级,其中NaOH、淀粉、石灰购自南京试剂有限公司,RA915取自本钢矿业公司南芬选矿厂。

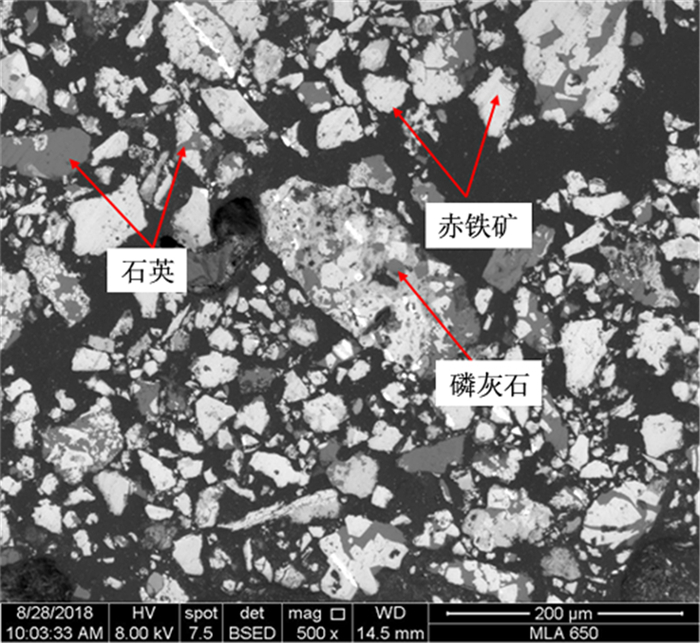

1.3 试验方法浮选试验在XFD Ⅲ型单槽浮选机(吉林省探矿机械)中进行,浮选中所加药剂量和时间间隔见图 2所示。磁选试验由SLon-750(赣州金环磁选设备有限公司)强磁选机完成。

|

| 图 2 不同磨矿细度阴离子反浮选试验流程 Fig.2 Anionic reverse flotation flowsheet at different grinding fineness |

2 试验结果与讨论 2.1 磨矿细度试验

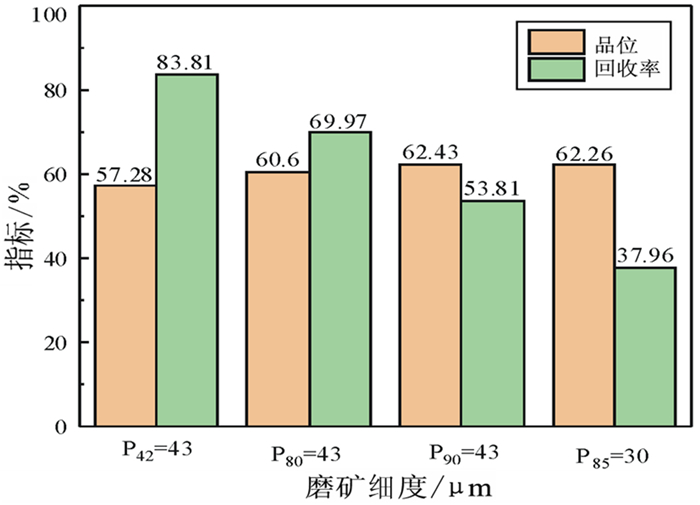

为考察单一反浮选流程对姑山赤铁精矿的品位提升效果,将样品磨矿至不同磨矿细度,进行阴离子反浮选试验,试验流程和试验结果分别如图 2和图 3所示。

|

| 图 3 不同磨矿细度阴离子反浮选试验结果 Fig.3 Results of anionic reverse flotation at different grinding fineness |

由图 3可以看出,样品经磨矿后进行阴离子反浮选,浮选精矿品位在不同程度上均有提升。但即使磨矿粒度大于-43 μm含量90%,铁精矿TFe品位也仅能达到62.26%,而且回收率大幅降低至37.96%,这主要是由于磨矿粒度过小导致部分铁矿物泥化,影响了反浮选指标。

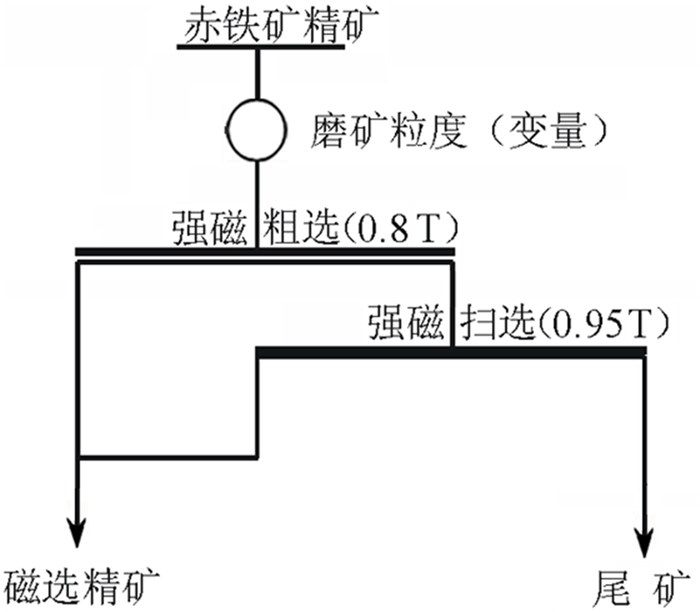

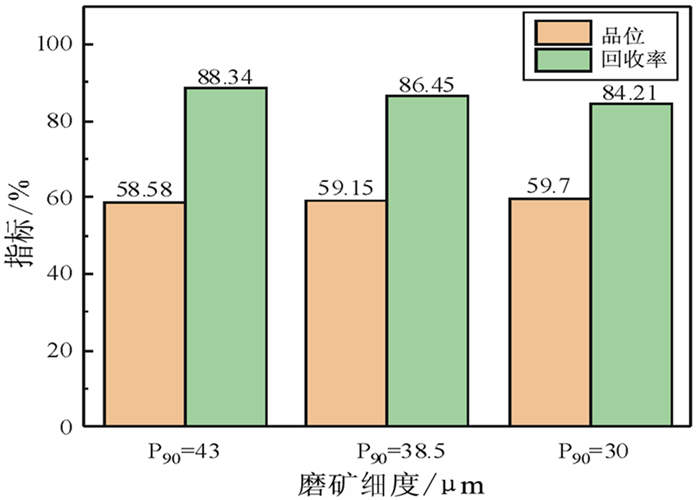

2.2 强磁选试验姑山赤铁精矿细度为-0.076 mm含量85%,由图 1可知,矿石中细粒浸染状石英与赤铁矿并未完全解离,需增大磨矿细度。将样品磨矿至-43 μm含量90%、-38.5 μm含量90%和-30 μm含量90%,进行不同磨矿细度强磁选试验,试验流程图和试验结果分别如图 4和图 5所示。

|

| 图 4 不同磨矿细度强磁选试验流程 Fig.4 High intensity magnetic separation flowsheet at different grinding fineness |

|

| 图 5 不同磨矿细度强磁选试验结果 Fig.5 Results of high intensity magnetic separation at different grinding fineness |

由图 5数据可以发现,三个磨矿细度样品经强磁选后的精矿TFe品位分别为58.58%、59.15%和59.70%,虽然品位有所提高,但仍均小于63%,说明单一磁选流程无法获得合格铁精矿。

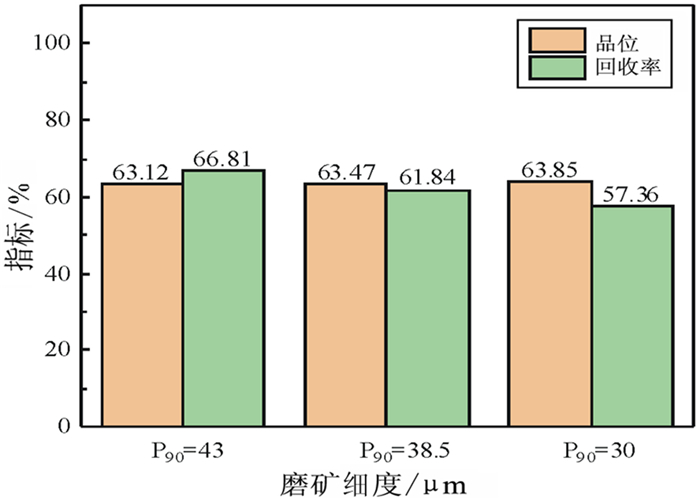

2.3 阴离子反浮选试验由以上试验结果可以看出,单一浮选和单一磁选流程均无法得到合格产品,为此,将2.2节中的强磁精矿(TFe品位分别为58.58%、59.15%、59.70%)分别进行阴离子反浮选试验,试验流程为一粗一精,粗选及精选的泡沫产品合并作为浮选尾矿,试验条件和结果分别如图 2和图 6所示。

|

| 图 6 不同磨矿细度强磁选—阴离子反浮选试验结果 Fig.6 Result of high intensity magnetic-anionic reverse flotation separation at different grinding fineness |

图 6与图 3结果对比可见,姑山赤铁精矿再磨后经强磁选后再进行反浮选作业,浮选指标大幅提升,三个细度样品的浮选精矿品位均在63%以上,且品位随磨矿细度的增大而呈上升趋势,在磨矿细度-30 μm含量90%时的铁精矿TFe品位可达63.85%。可见,采用强磁选—阴离子反浮选流程对于提高姑山赤铁精矿品位是可行的。

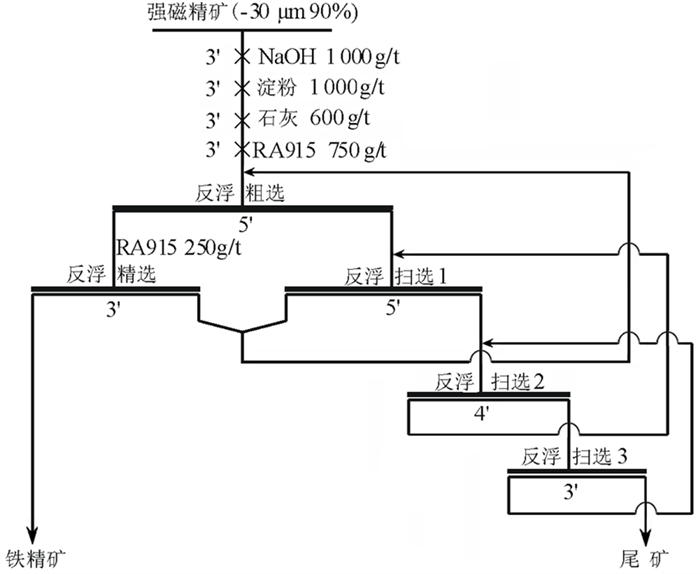

2.4 阴离子反浮选闭路试验选取细度为-30 μm含量90%样品按照图 7流程图进行闭路试验,试验结果如表 3所示。经一粗一精三扫、中矿顺序返回浮选后,铁精矿的品位和回收率分别为63.25%和83.30%,闭路浮选仍然满足铁精矿品位在63%以上。

|

| 图 7 强磁精矿阴离子反浮选闭路试验流程 Fig.7 Closed-circuit flowsheet of anionic reverse flotation for high intensity magnetic separation concentrate |

| 表 3 强磁精矿阴离子反浮选闭路试验结果 /% Table 3 Results of anionic reverse flotation for high intensity magnetic separation concentrate |

|

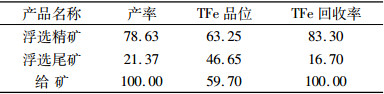

2.5 全流程试验

姑山赤铁精矿磨矿—强磁选—阴离子反浮选全流程数质量流程如图 8所示,最终铁精矿产率为63.28%,铁品位和回收率分别为63.25%和70.15%。

|

| 图 8 全流程数质量流程图 Fig.8 Quantity-quality flowsheet of whole process |

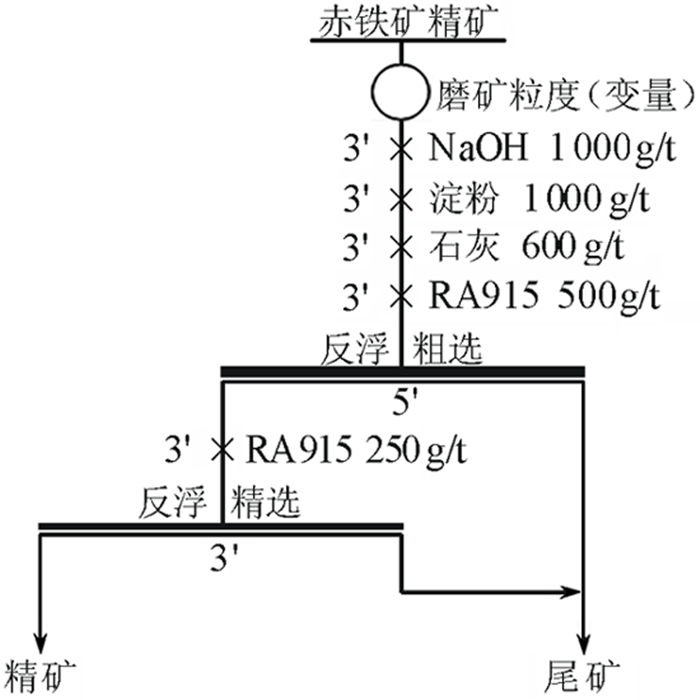

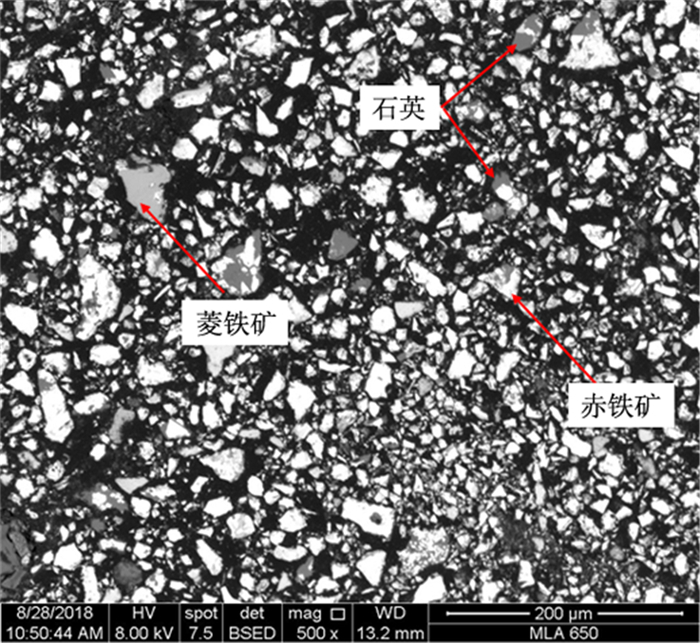

2.6 铁精矿扫描电镜分析

为了研究浮选精矿中矿物颗粒的嵌布特征,对最终铁精矿进行扫描电镜分析,分析图像如图 9所示。可以看出,矿石细度由原来-76 μm含量85%磨矿至-30 μm含量90%,经强磁—反浮选所得铁精矿中仍有部分赤铁矿与石英互包裹体,同时精矿中还包含部分菱铁矿,导致在此磨矿细度条件下的铁精矿TFe品位为63.0%左右,难以继续提高。

|

| 图 9 铁精矿SEM背散射图 Fig.9 SEM backscatter image of iron concentrate |

3 结论

(1) 姑山赤铁矿嵌布粒度极微细,精矿TFe品位要达到63.0%以上,磨矿细度需达到-30 μm含量占90%以上,有必要采用新型的超细磨矿工艺和设备。

(2) 由于细磨过程新生矿泥干扰,姑山赤铁精矿单一反浮选工艺无法得到合格铁精矿。

(3) 姑山赤铁精矿细磨后先进行强磁选,对改善后续浮选作业指标有利,但单一磁选流程的强磁选尾矿TFe品位偏高,金属流失严重。

(4) 采用细磨—强磁选—阴离子反浮选流程对姑山赤铁精矿“提铁降硅”是可行的,在最终磨矿粒度-30 μm含量占90%的条件下,可获得铁精矿TFe品位63.25%、TFe回收率70.15%的选别指标,首次在实验室将姑山赤铁精矿TFe品位提高到63.0%以上。

| [1] |

李大培, 钱士湖, 丁伯勋. 姑山矿业公司选矿技改回顾与展望[J]. 矿业快报, 2003(8): 4-6. |

| [2] |

高野, 李志锋, 高杨. 某鲕状赤铁矿反浮选降硅正交试验研究[J]. 矿产保护与利用, 2014(6): 28-32. |

| [3] |

向健雄, 赵希兵, 孙敬锋, 等. 某复杂难选赤铁矿的选矿试验研究[J]. 矿产保护与利用, 2011(8): 32-34. |

| [4] |

胡义明, 张永. 袁家村铁矿石选矿技术研究进展[J]. 金属矿山, 2007(6): 25-29. DOI:10.3321/j.issn:1001-1250.2007.06.008 |

| [5] |

张立刚, 余永富, 陈雯. 太钢袁家村铁矿石英型氧化矿选矿工艺研究[J]. 矿冶工程, 2007, 27(6): 19-21. DOI:10.3969/j.issn.0253-6099.2007.06.006 |

| [6] |

常鲁平, 李亮, 王炬. 霍邱某低品位磁铁矿石选矿试验[J]. 现代矿业, 2016(2): 79-80. DOI:10.3969/j.issn.1674-6082.2016.02.025 |

| [7] |

罗惠华, 杨婕, 张海青, 等. 李楼铁矿常温阴离子捕收剂反浮选[J]. 武汉工程大学学报, 2014, 36(12): 44-48. |

| [8] |

李超, 惠艳华. 李楼铁矿选厂浮选作业改进实践[J]. 现代矿业, 2016(10): 245-246. DOI:10.3969/j.issn.1674-6082.2016.10.087 |

| [9] |

温晓峰, 李志勇, 龚豪.李楼铁矿磁铁矿尾矿再选流程改造[C]//中国矿业科技文汇-2014.2014.

|

| [10] |

熊大和, 杨庆林, 汤桂生, 等. 提高姑山赤铁矿生产指标的工业试验研究[J]. 金属矿山, 2000(12): 31-33. DOI:10.3321/j.issn:1001-1250.2000.12.011 |

| [11] |

钱士湖. 姑山赤铁矿预选工艺的应用及磁选新工艺的探索[J]. 矿业快报, 2000(15): 5-7. |

| [12] |

王重渝. 姑山赤铁矿强磁-脉动高梯度磁选阶段磨选工艺研究及实践[J]. 中国矿业, 1999(S1): 244-248. |

| [13] |

谢金清. 立环脉动高梯度磁选机回收姑山细粒赤铁矿泥的试验与应用[J]. 中国矿业, 1999(S1): 254-259. |

2019

2019