| 低品位难选铁矿转底炉直接还原中试研究 |

近年来,我国粗钢产量持续增长,铁矿石长期对外依赖进口的局面没有明显改善。然而,我国铁矿石储量巨大,资源禀赋呈“低、贫、细、杂”的特点,常规选矿工艺无法有效富集回收其中的铁元素,因此开发高效利用低品位铁矿的工艺与设备对于矿产资源综合利用及发展国民经济尤为重要[1-3]。北京科技大学采用直接还原—磁选工艺,对低品位高磷鲕状赤铁矿、微细粒赤铁矿等完成了很多小型基础试验和中试研究,可获得铁品位90%的直接还原铁粉[4-7];东北大学、中南大学、武汉科技大学等高校也进行了相关研究,通过直接还原—磁选工艺有效回收了铁元素[8-11]。转底炉工艺[12]以其原料适应性强和操作工艺灵活等优点,引起冶金界高度重视。目前,转底炉处理含锌粉尘工艺比较成熟,已在国内多家钢厂应用,包括宝钢湛江、江苏沙钢、安徽马钢、山东莱钢、台湾中钢、山东日钢、河北燕钢等多家钢厂均有建成投产的转底炉,预计未来几年将有6~10条转底炉生产线投产,但利用转底炉处理低品位难选铁矿的研究报道较少。

本文重点介绍了转底炉处理低品位难选铁矿的研究方法,采用配料、压球、烘干、转底炉直接还原、水淬冷却、磨矿磁选的方法获得高品位还原铁粉,然后对还原铁粉压块,作为优质的电炉炼钢原料。该工艺在处理量3 t/h的转底炉上进行了200 t低品位难选铁矿的中试试验,为低品位难选铁矿大规模清洁冶炼提供了一种新的工艺。

1 试验部分 1.1 试验原料转底炉中试矿样为新疆某地难选赤铁矿,其中铁矿物粒度较细,采用常规选矿方法回收铁元素比较困难。

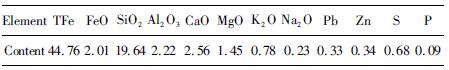

1.2 分析与检测原矿化学多元素分析见表 1,其中TFe品位为44.76%,含有一定量的钾、钠、铅、锌元素,硫含量为0.68%。

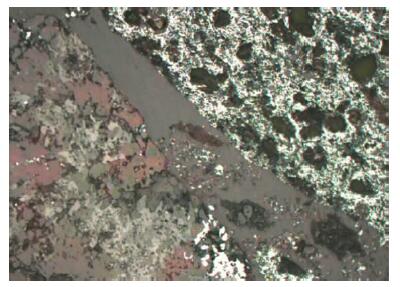

|

表 1 原矿化学多元素分析 |

|

表 2是原矿物相分析结果,原矿中的铁主要以赤铁矿的形式存在,占总量的90.07%,有5.23%的铁存在于碳酸盐中,硫化物中的铁占1.12%,硅酸铁不高,只有3.58%。

|

表 2 原矿Fe的化学物相分析结果 |

|

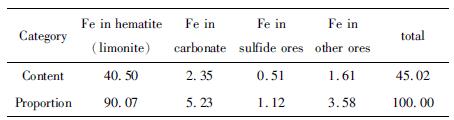

图 1是原矿XRD分析结果。原矿中主要铁矿物是赤铁矿,脉石矿物是石英,另有少量黄铁矿和菱铁矿,与表 2的物相分析结果比较吻合。

|

| 图 1 原矿XRD分析图 Fig.1 XRD pattern of raw ores |

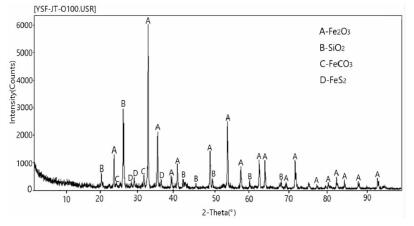

图 2是原矿电镜图,可以看出,原矿中铁的分布不均匀,白色颗粒为含铁矿物的颗粒,灰色和黑色为脉石。有些脉石颗粒比较粗且有些颗粒中几乎不含铁。电镜观察发现原矿中的铁矿物粒度很细,大多在10 μm以下。单一采用选矿工艺所得精矿铁品位约55%,铁回收率仅为58%,回收难度较大。

|

| 图 2 原矿电镜图 Fig.2 Electron microscopy of raw ore |

中试试验采用的还原剂为焦粉,空干基固定碳含量为76.51%,全硫含量为0.43%。粘结剂选用钠基膨润土与自制的液体粘结剂。

1.3 试验方法采用转底炉直接还原—磨矿磁选工艺对低品位难选铁矿进行试验研究,首先进行小型基础试验研究,获得最佳的配料条件、焙烧还原条件、磨矿磁选条件,之后进行转底炉中试验证。

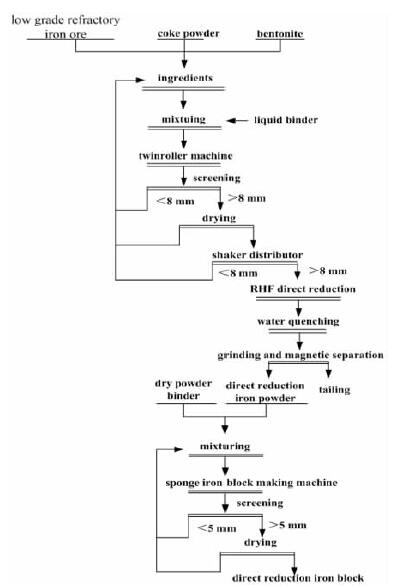

(1) 工艺流程

转底炉直接还原—磨矿磁选工艺流程见图 3。其具体的工艺过程为:将破碎磨矿至-1 mm的低品位难选铁矿、-1 mm焦粉、膨润土按比例配好,经过混合、压球、筛分工序,将 > 8 mm的含碳球团均匀地布入转底炉炉底,在转底炉内,炉顶和炉墙固定不动,炉底机械带动炉底转动,炉底上的含碳球团随着炉底转动依次经过预热区、还原区和冷却区,布置在炉墙内环与外环的烧嘴将转底炉炉气温度加热至1 000 ℃~1 350 ℃,含碳球团被还原成金属化球团,经由螺旋出料机排出炉外直接掉入水中水淬冷却,冷却后的球团被送往球团磨矿磁选系统,得到直接还原铁粉与尾矿,直接还原铁粉配加干粉粘结剂送入强力混合机混合均匀,混合料加入海绵铁压块机,经5 mm条筛筛分后送入烘干机烘干得到直接还原铁块。

|

| 图 3 转底炉中试处理低品位难选矿 Fig.3 Flowsheet of low grade refractory iron ore treated by the pilot test of rotary hearth furnace |

(2) 技术指标计算方法

1) 含碳球团强度

含碳球团在炉底布料厚度一般为2~3层(20~60 mm),因此对球团的抗压强度不作要求,仅测定球团的落下强度。球团落下强度的定义为:球团0.5 m自由落下到钢板上,第n次碎裂或产生裂纹,则球团落下强度计为n-1次。试验要求湿球团与干球团强度均大于6次。

2) 铁的金属化率

取有代表性的金属化球团制样,化验其中的金属铁(MFe)品位与全铁(TFe)品位,二者相除得到球团金属化率(A),见下公式(1)。

| $ A = \frac{{{\rm{MFe}}}}{{{\rm{TFe}}}} \times 100\% $ | (1) |

3) 锌、铅、钾、钠的挥发率

含碳球团在焙烧过程中,锌、铅、钾、钠元素从球团中挥发出来,通过烟气除尘系统得以全部回收。锌、铅、钾、钠的挥发率用字母B表示,锌、铅、钾、钠分别在含碳球团中的总金属量用M表示,在金属化球团剩余总金属量用m表示,计算表达式见公式(2)。

| $ B = \frac{{M - m}}{M} \times 100\% $ | (2) |

4) 铁的回收率

铁的回收率用字母C表示,还原铁粉中总铁量用H表示,尾渣中总铁量用h表示,计算表达式见公式(3)。

| $ C = \frac{H}{{H + h}} \times 100\% $ | (3) |

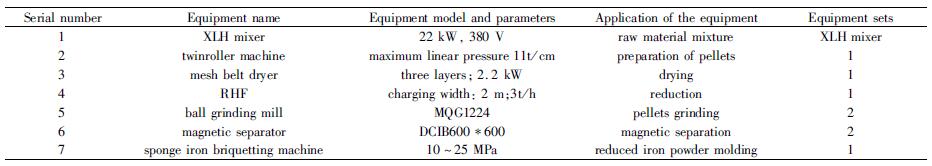

(3) 主要设备

中试试验主要设备见表 3。

| 表 3 转底炉中试试验主要设备 Table 3 Main equipments for pilot test of rotary hearth furnace |

|

2 结果与讨论

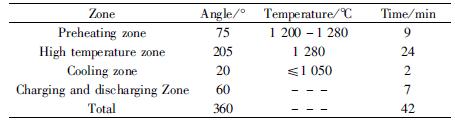

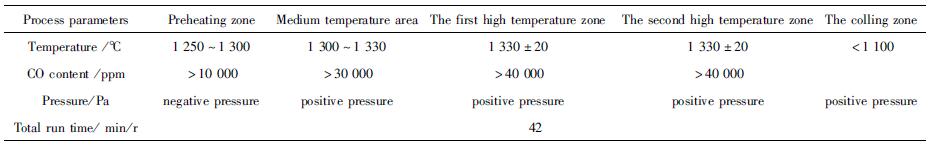

转底炉中试前的基础试验研究,得出最佳的配料条件为:m(原矿):m(焦粉):m(膨润土):m(液体粘结剂)=100:33:4:8;模拟转底炉每圈运行时间42 min,最佳的焙烧制度见表 4。最佳的磨矿磁选条件为:一段磨矿细度-0.074 mm占61.64%,一段磁场强度112 kA/m,二段磨矿细度-0.074 mm占54.33%,二段磁场强度112 kA/m,此时还原铁粉铁品位94.88%,铁回收率85.39%。

| 表 4 模拟转底炉各区温度与时间参数 Table 4 Simulation parameters of temperature and time in different districts of rotary hearth furnace |

|

转底炉中试按照小型基础试验得出的干基配料比进行,由于转底炉炉膛内部烧嘴喷出的火焰距离球团约0.6 m,为达到小型基础试验的还原效果,结合热力学模拟计算,转底炉各区温度比小型基础试验提高50 ℃,转底炉每圈运行时间42 min,进行了200 t低品位难选铁矿的大规模中试试验。

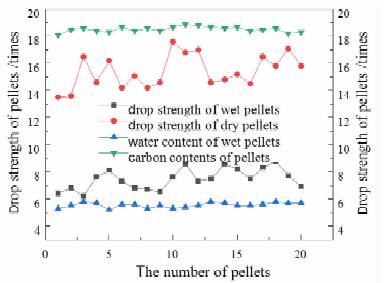

2.1 含碳球团制备按照基础试验得出的配料条件进行配料,-1 mm原矿、-1 mm焦粉、膨润土通过料仓下部的星型给料机配加到底开式料钟中,将料钟通过行车吊运加入强力混合机中,先干混6 min,再加入液体粘结剂,为了防止加入粘结剂造成结块,需将粘结剂缓慢喷洒到混合机中,再湿混4 min,液体粘结剂固体含量为0.5%,因此混料工序无需额外加水。一般先加入计划粘结剂量的70%,预先放出一小部分混合料试压球,观察物料结块情况、是否粘结辊皮、球团强度是否合格来进行调整。将混合料通过斗式提升机运送至对辊压球机上部料仓,均匀地给入压球机,压球机排出湿球团进入烘干机,进入烘干机废气温度210 ℃,球团在烘干机滞留时间1~1.5 h。湿球团与干球团形貌见图 4,为了考察球团混合的均匀程度,取20个批次有代表性的湿球团测定含水率与含碳量,同时测定球团烘干前后的落下强度,详见图 5。

|

| 图 4 湿球(左)与干球(右)形貌 Fig.4 Image of wet pellets (left) and dry pellets (right) |

|

| 图 5 球团落下强度、含水率及碳含量 Fig.5 Drop strength, water content and carbon content of pellet |

从图 4球团形貌显示,含碳球团外形光滑,少有半球,整体比较均匀,表明对辊压球效果较好。图 5结果表明,湿球团含水介于5%~6%,湿球团落下强度介于6~9次之间,干球团落下强度介于13~18次之间,球团碳含量在18%~19%之间波动。球团含水率、碳含量波动范围较小,说明物料混合比较均匀,有利于后续转底炉直接还原,湿球团与干球团落下强度均大于6次,满足转底炉工序要求。

2.2 转底炉还原(1) 实际运行时工艺参数:转底炉的炉底划分为五个区域,包括预热区、中温区、高温一区、高温二区和冷却区。中试转底炉内部炉底到炉顶高度1.3 m,布置在内外炉墙上的烧嘴火焰中心距离球团约0.6 m,受传热的影响,根据以往中试经验,同样的球团要获得相同金属化率指标,中试实际炉气温度要比基础试验温度高出约50~60 ℃。实际运行时,各区的压力、温度和气氛见表 5。

| 表 5 转底炉还原各区工艺参数 Table 5 Process parameters in the different districtsof rotary hearth furnace |

|

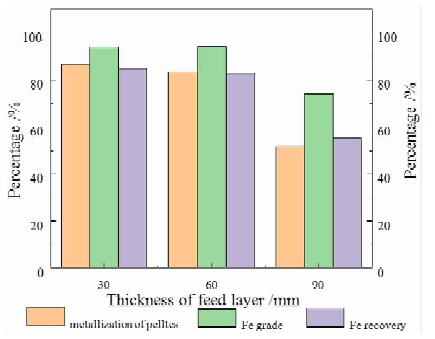

(2) 转底炉布料厚度的影响

在还原温度、还原时间固定的条件下,布料厚度对转底炉产量影响较大,为此分别进行了30 mm、60 mm和90 mm布料厚度的中试试验。对还原所得球团金属化率、球团磨矿磁选所得还原铁粉的品位与回收率进行了对比分析,详见图 6。

|

| 图 6 料层厚度对指标的影响 Fig.6 Influence of thickness on reduction parameters |

图 6结果表明,料层厚度对还原指标影响较大,随着料层厚度的增加,球团金属化率有降低的趋势,主要的原因是料层厚度增加导致底层球团受热变差,因此金属化率降低;料层厚度分别为30 mm、60 mm、90 mm时,球团金属化率分别为86.75%、83.44和51.72%,还原铁粉的铁品位分别为94.08%、94.36%和74.34%,铁回收率分别为83.16%、82.71%和55.40%。可见,料层厚度为30mm和60mm还原铁粉品位相差不大,回收率略有下降,料层厚度90 mm时球团金属化率仅为51.72%,因此还原铁粉品位与回收率都大幅下降。综合考虑,选择60 mm为最佳的布料厚度。

2.3 磨矿磁选与压块试验对中试金属化球团采用两段磨矿两段磁选的工艺进行扩大试验,通过调整二段磨矿细度及磁场强度进一步优化技术指标。获得最佳的磨矿磁选条件为:一段磨矿细度-0.074 mm占60.15%,一段磁场强度112 kA/m,二段磨矿细度-0.074 mm占52.83%,二段磁场强度112 kA/m,此时获得的还原铁粉铁品位94.39%,铁回收率为83.34%,相对于金属化球团产率为46.43%,相对于原矿产率为39.52%,即处理1 t铁品位为44.76%的原矿,可以获得395.2 kg还原铁粉。相比基础试验铁品位变化不大,回收率略有降低,在工业生产中需要进一步优化。

采用海绵铁压块机将铁品位为94.39%的金属铁粉进行压块试验,可以获得直径120 mm高80~100 mm的圆柱形金属铁块,密度4.78 t/m3,压好的铁块2 m高落到水泥地面5次不碎裂,可以满足炼钢铲车装运的需要。

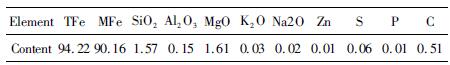

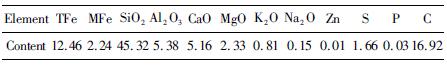

2.4 产品分析对还原铁粉与最终尾矿进行化学多元素分析,分别见表 6和表 7。

|

表 6 还原铁粉化学多元素分析 |

|

|

表 7 尾矿化学多元素分析 |

|

从表 6中可以看出,还原铁粉全铁(TFe)品位94.22%,金属铁(MFe)品位90.16%,还原铁粉金属化率达到95.69%,可作为优质的炼钢原料。表 7结果表明,尾矿的主要成分是二氧化硅,碳含量达到16.92%,在生产中可通过选矿回收再利用。

通过检测含碳球团与金属化球团的钾、钠、铅、锌含量,计算出钾、钠、铅、锌的脱除率分别为51.11%、66.83%、100%和99.80%。

3 结论(1) 研究用低品位难选铁矿TFe品位为44.76%,原矿中的铁主要以赤铁矿的形式存在,占总量的90.07%,铁矿物粒度很细,大多在10 μm以下,选矿回收难度较大。

(2) 转底炉中试结果表明,m(原矿):m(焦粉):m(膨润土):m(液体粘结剂)=100:33:4:8,还原温度1 250 ℃~1 330 ℃,转底炉运行一周时间为42 min,布料厚度3层(约60 mm),最终获得的球团平均金属化率83.44%,还原铁粉产率39.52%,铁品位94.39%,铁回收率83.34%。对获得的还原铁粉进行压块,压块密度为4.78 t/m3,可以满足后续炼钢的要求。

| [1] |

钟瑞, 张红军. 我国铁矿石成本分析及竞争力对策研究[J]. 矿产保护与利用, 2017(2): 18-24. |

| [2] |

王嫱, 陈甲斌, 余韵. 我国铁矿安全保障的思考及建议[J]. 矿业研究与开发, 2018, 38(11): 123-128. |

| [3] |

李艾强, 周文波, 李青青, 等. 磁化处理对微细粒赤铁矿絮凝的影响[J]. 矿产保护与利用, 2018(1): 84-90. |

| [4] |

孙体昌, 秦晓萌, 胡学平, 等. 低品位铁矿石直接还原过程铁颗粒生长和解离特性[J]. 北京科技大学学报, 2011, 33(9): 1048-1052. |

| [5] |

闫树芳, 孙体昌, 许言. 煤种对嘉峪关某菱铁矿直接还原的影响[J]. 中国有色金属学报, 2012, 22(5): 1462-1467. |

| [6] |

徐承焱, 孙体昌, 杨慧芬, 等. 铁矿直接还原工艺及理论的研究现状及进展[J]. 矿产保护与利用, 2010(4): 48-54. |

| [7] |

徐承焱, 孙体昌, 寇珏, 等. 还原剂对高磷鲕状赤铁矿还原焙烧铁磷分离的影响[J]. 工程科学学报, 2016, 38(1): 26-33. |

| [8] |

潘建, 鲁胜虎, 朱德庆, 等. 菱铁矿直接还原-低阶煤提质一体化扩大试验[J]. 钢铁研究学报, 2019, 31(4): 337-346. |

| [9] |

赵立鹏, 李国峰, 张涛, 等. 高磷鲕状赤铁矿深度还原过程中磷灰石还原热力学研究[J]. 矿产保护与利用, 2018(2): 58-62, 68. |

| [10] |

何威, 曾维伟, 陈向, 等. 某菱铁矿石直接还原—弱磁选试验[J]. 金属矿山, 2019, 513(3): 92-95. |

| [11] |

吕亚男, 郭宇峰, 陈栋. 煤基直接还原-球磨磁选分离钒钛磁铁精矿中铁的研究[J]. 烧结球团, 2016, 41(2): 58-61. |

| [12] |

曹志成.铜渣转底炉直接还原回收铁锌工艺及机理研究[D].北京: 北京科技大学, 2019.

|

2020

2020