| 铜渣资源化利用研究进展 |

2. 贵州省冶金工程及过程节能重点实验室, 贵州 贵阳 550025

2. Laboratory Metallurgical Engineering and Energy Saving process of Guizhou Province, Guiyang 550025, Guizhou, China

我国是铜冶炼生产大国,虽然铜矿资源储量相对丰富,但贫矿多、富矿少,大型矿山少、中小型矿山多,采选难度大,生产成本高。每产出1 t精炼铜会产生2~3 t铜渣,我国每年精炼铜产量高达517.9万t,每年产出铜渣1 500万t以上[1]。随着富铜矿资源不断开采和消耗,进而转向开采和利用低品位(0.2%~0.3%)铜矿。铜渣中铜含量(Cu>0.5%)和铁含量(TFe 30%~40%)远高于我国铜矿山和铁矿山的原矿品位(Cu 0.4%~0.5%和TFe>27%)[2]。铜渣除了富含铜和铁外,还含有Zn、Pb、Co和Ni等多种有价金属元素和少量的贵金属Au和Ag[3]。目前铜渣中Cu利用率 < 12%,Fe利用率 < 1%。大量铜渣堆存,不仅造成资源浪费,而且随堆积时间延长,经长期风吹、日晒和雨淋,铜渣中的有毒、有害元素会浸入土地造成环境污染,如何有效地利用铜渣,进行资源循环再利用,减少环境污染是我国当前亟需解决的问题和铜金属行业的期许。

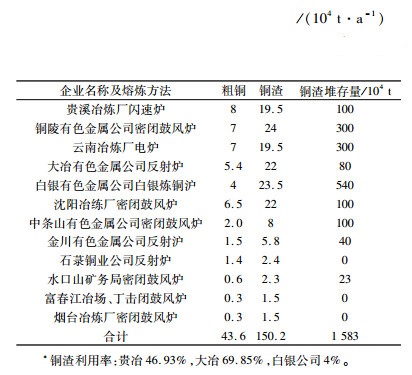

2 铜渣资源现状及其特性 2.1 铜渣资源现状铜渣主要源于铜精矿熔融造锍和精炼过程,其主要成分为铁橄榄石(Fe2SiO4)和磁铁矿(Fe3O4)[4]。少量铜渣也产于锌冶炼厂,如云南曲靖10万t锌厂,年产400~600 t铜渣,全国2016年锌产量627.3万t,年产锌冶炼铜渣2.1~3.1万t[5]。按冶炼过程不同,可分为电炉铜渣和转炉铜渣,大部分铜渣主要源于转炉冶炼,转炉渣Cu品位3%~12%。2017年和2018年我国精炼铜产量分别为895和1 157万t,同比增长约3%,其中绝大部分(>95%)采用火法冶炼。2017与2018年铜渣产量均在2 000万t左右,截至2019年,累计堆积量超3亿t[6]。我国某些主要铜冶炼厂生产的粗铜及铜渣如表 1所示。

| 表 1 我国主要铜冶炼厂粗铜及铜渣产量 Table 1 Production of crude copper and slag from major copper smelters in China |

|

2.2 铜渣特性

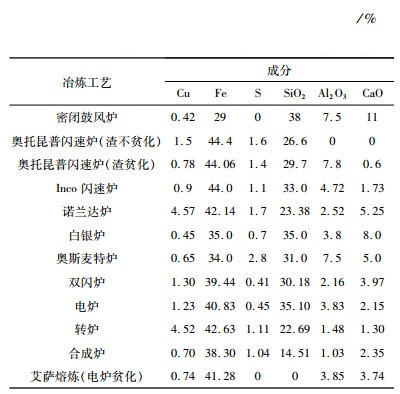

铜渣成分因各厂冶炼工艺不同而有所差异,均主要由Fe、Si和O三种元素组成,含量超过总质量的80%。铜渣中主要有害元素为S、P、Pb和As,其主要矿物组成为铁橄榄石(Fe2SiO4)、磁铁矿(Fe3O4)及一些脉石组成的无定形玻璃体。不同冶炼炉生产得到铜渣的化学成分如表 2所示。

| 表 2 铜渣的典型化学成分 Table 2 Table of typical chemical components of copper slag |

|

一般铜渣的冷却方式分为水淬冷却、铸渣机冷却、自然冷却、槽坑缓慢冷却和渣包缓冷(冷却效果最好)。铜渣形成的颗粒大小因冷却方式不同而有所差异,冷却速度越慢形成颗粒越大。铜渣内部结构硬而脆,易碎难磨,表面颜色呈褐色或是黑色且有金属光泽,真密度3.5~4.5 t/m3。铜渣中铜的主要存在形式为硫化铜、氧化铜和金属铜[7, 8];铁主要赋存于铁橄榄石(Fe2SiO4)、磁铁矿(Fe3O4)和锌铁尖晶石(ZnFe2O4)中,而极少量也以赤铁矿(Fe2O3)和金属铁(Fe)等形式存在;锌赋存于锌铁尖晶石中(ZnFe2O4),含量2%左右。

3 铜渣的资源化利用 3.1 从铜渣中提取有价金属铜渣中主要有价组分为铜和铁,其它组分含量较少,相应研究也少,其通常都是伴随着主价组分进行回收。针对铜渣有价组分的回收主要有以下几种回收方法。

3.1.1 浮选工艺根据有价金属赋存相的表面物理化学性质差异可采用浮选法从铜渣中回收有价金属。陈月花[9]在采用一次粗选二次精选和二次扫选流程替代二次粗选二次精选和一次扫选工艺处理铜品位为0.59%的铜渣时,使用组合捕收剂,可得到铜品位为17.68%、回收率62.04%的铜精矿。汪泰等[10]在采用一次粗选三次精选和二次扫选闭路试验中,以碳酸钠为调整剂,GD-3为捕收剂,获得了铜精矿铜和银品位分别为29.55%和146.30 g/t,回收率分别为90.9%、83.48%的结果。SUBRATA R等[11]以单一捕收剂或组合捕收剂对铜渣进行浮选,研究结果表明,组合捕收剂效果比单一捕收剂好,其中以异丙基钠黄药与乙基钠黑药组合效果最佳,浮选铜回收率达84.82%。

浮选法回收铜渣中的有价组分所需捕收剂用量小,能耗低,过程简单,但是不适于处理结合铜含量高的铜渣,处理后所得产品金属品位较低,还需要其他工艺进一步处理。

3.1.2 火法冶金工艺火法贫化主要为还原造锍与炉渣返回重熔,而传统的铜回收方式即为返回重熔,得到的冰铜再返回主流程。目前火法贫化主要包括以下几种:真空贫化法、两步还原法、反射炉贫化法、电炉贫化法、直流电贫化法和熔盐提取法。其中电炉贫化比较普遍,但处理后铜渣中铜的含量较高且能耗也大。火法贫化是指把FeS或炭粉作为添加剂投放到高温铜渣中,使整个反应体系中氧势降低,渣中的高价铁氧化物如Fe3O4向低价氧化物FeO转变,从而使炉渣的性质得到改善,此过程中大量铜锍小珠会发生聚集成大颗粒进入贫锍相中[12]。

杨慧芬等[13]采用褐煤为还原剂,通过直接还原的方式对水淬铜渣进行研究,在铜渣、褐煤和CaO质量比为100∶30∶10,粒度 < 0.043 mm,还原温度1 250 ℃和反应时间50 min条件下,可获铁品位92.05%、铁回收率81.01%的结果。研究结果还表明,金属铁晶粒的大小和铁氧化物的还原率会随着还原温度的升高而增大,温度达到1 250 ℃最佳;当温度超过1 300 ℃时,会造成铁金属与部分渣烧结混杂现象,增加后期磨矿和磁选的难度,不利于分离;另一方面由于液相过多,铁还原反应受阻,添加适量的CaO对Fe晶粒的聚集长大有利。昆明理工大学王华等[14]在C/Fe=1.33、还原温度1 575 ℃、三元碱度1.4和还原时间为30 min条件下,得到铁品位93.08%、回收率达89.34%的试验结果。LI SW等[15]人采用焦炭为还原剂,在原料中添加8% Na2CO3和在碱度为0.5加入一定量的CaO,采用直接还原—磁选分离的方法对铜渣进行处理,结果可获得回收率为94.3% Fe与84.5% Cu,同时在直接还原过程中的粉尘中收集得到含量50.65% Zn和8.56% Pb、回收率分别为99.16%和91.89%的烟尘。

采用火法工艺从铜渣中回收有价组分,其处理温度高于1 200 ℃,外加一定量的还原剂和添加剂,所获得的产品铁品位较高,铜贫化效果较好,锌及有害元素去除率较高。但此过程中,所获金属回收率较低,温度高则会造成能耗大,加入还原剂形成的气体会造成一定的环境污染。

3.1.3 湿法冶金工艺湿法浸出可大规模处理铜渣回收其中的铜和铁,同时克服了火法贫化的缺点:如能耗高和环境污染等问题。目前主要常用的直接浸出方法有:(1)加氧—硫酸化浸出;(2)碳氨—氨体系浸出;(3)氯化浸出。

BANZA AN等[16]研究了用氧化—浸出—萃取法处理铜的效果,用双氧水(H2O2)和硫酸(H2SO4)在常压条件下氧化浸出炉渣,然后用萃取剂分步回收有价金属元素,结果得到铜、钴和锌回收率分别为80%、90%和90%的试验结果。李泰康[17]采用氯化浸出法回收铜渣中的有价金属,在最佳浸出条件下:氯气与渣质量比0.2~0.22,粒度 < 0.074 mm占70%以上,溶液pH 1.0,反应时间180 min,反应温度363~368 K,渣中铜浸出率大于98%。此外,使用氯气浸出,在一定条件下,铅、锡和锌的回收率分别达到90.56%、81.05%和96%,最终除铁溶液成分为(g/L): Zn 81.08,Fe 0.0054,Pb 0.0031, Cu 0.0038。郭勇等[18]采用氨水-碳酸铵溶液湿法浸出提铜试验研究,在渣粒度 < 0.147 mm、液固比10∶1、氨浓度60 g/L、浸出温度70 ℃、浸出时间240 min、搅拌速度500 r/min、碳酸铵与铜渣质量比为1/5下,铜浸出率为45%,氨浸液中铜的硫化钠沉淀率为89%。

湿法浸出回收铜的缺点是造成的环境污染难以解决。如氨浸法处理挥发损失量大、选择性差、易对现场造成污染;但铜回收率较高,无需高温和高压,流程简单且生产成本低。采用氯化浸出提铜,铜浸出率较高,但操作时间较长,条件苛刻,一定时间条件下,浸出过程铁浸出率较低。同时,随时间延长,氯气耗量增加,溶液中溶解铁也会随之增加和铜共浸出,不便于铜渣中各金属之间的分离与回收。

3.1.4 火法—湿法联合工艺火法—湿法联合工艺是指经过适当火法预处理,改变铜渣中有价金属的赋存状态,然后用浸出法进一步回收。目前常用的典型预处理方式有氯化焙烧和硫酸化焙烧,焙烧后得到的产物直接进行水浸,预焙烧处理可直接影响金属回收效果[19]。

RUDNIK等[20]从转炉铜渣中选择性回收Cu和Co。在焙烧温度1 425~1 570 ℃、添加2.7%焦粉和2.0%生铁条件下,生成Fe-Cu-Co-Pb合金,再用氨-铵盐溶液溶解合金,并对浸出液电解。电解过程中,Fe留在阳极泥中,而Cu和Co则赋存于阳极泥、电解质和阴极沉积物中。最终获得Cu和Co品位分别为99.9%和92%产品。ARALAN等[21]采用两步联合法从铜冶炼炉和转炉渣中回收Cu、Co和Zn。在焙烧温度150 ℃、酸和渣质量比3∶1、焙烧时间120 min条件下,铜、钴、锌和铁的回收率分别为88%、87%、93%和83%。在此处理过程中随焙烧温度升高和时间的延长,铜的溶解度增加。ALTUNDOGAN HS等[22]发现,在硫酸铁焙烧—湿法浸出工艺中随着焙烧温度升高,Cu、Co和Ni的硫酸化浸出率反而降低,其原因可能是高温使硫酸铁分解产生SO3和SO2逸出,弱化了渣中Cu、Co和Ni的硫酸化反应。DIMITRIJEVIC等[23]采用间接法从反射炉渣中回收铜和铁。在150~800 ℃温度下进行硫酸化焙烧,然后用蒸馏水浸出,此过程中,铜和铁溶解速度极快,几分钟内便可完全溶解,铜的回收率可达94%。

铜渣还原焙烧预处理不仅获得的金属回收率高,而且可大幅度降低浸出剂用量。氯化焙烧—浸出法可有效地回收铜渣中的铁,利用铜和铁的氯化焙烧挥发性不同,可进行有效分离;硫酸化焙烧—水浸法具有很高浸出率,可同时浸出多种有价金属组分。但铜渣经间接处理回收金属也存在一定的不足,如还原焙烧后有价金属通常以合金形式存在,不利于后续浸出回收;采用氯化焙烧—浸出处理需要较高的温度造成能耗较大,采用硫酸化焙烧—浸出处理后易产生溶于水的多金属硫酸盐,进而需后期进一步分离和提纯,同时,处理过程中产生的二次废液较多。

3.1.5 生物浸出工艺生物浸出是指利用微生物对矿物中某些有价金属组元进行生物氧化,使其以离子形式进入到溶液中,再从浸出液中回收有价金属组分。

MURAVYVO等[24]用嗜酸自养微生物-硫酸溶液浸出铜渣中Cu、Zn和Fe。在浸出温度70 ℃、浸出液初始Fe3+浓度10.10 g/L、固液比0.1条件下,铜和锌的浸出率分别为89.4%和39.3%。成应向等[25]对有色冶炼废渣中Cd进行微生物浸出研究,结果显示:浸出体系pH、浸出时间、温度以及矿浆浓度等对Cd的浸出均有一定影响。当微生物浸出温度30 ℃,时间96 h、溶液pH=3和矿浆质量浓度5%条件下效果最佳,浸出率达89%。MAXIM I等[26]采用硫酸和微生物对某转炉铜渣进行浸出,在溶液pH=1.5、温度70 ℃、Fe3+初始浓度15.7 g/L、浸出时间90 min和矿浆浓度30%条件下,获得的浸出液铜、铁和锌含量分别为81.6%、37.7%和26.2%,残渣铜和锌含量分别为0.13%和3.69%。

与传统湿法相比,生物浸出法浸出成本较低,操作流程短,浸出过程简单,但是反应速度慢,生产周期长,这是限制生物浸出法发展的根本原因,目前有关铜渣细菌浸出的研究甚少。

3.2 铜渣减量化应用铜渣主要成分为铁橄榄石、磁铁矿和少量脉石组成的无定形玻璃体。铜渣粒度适中,耐磨,坚硬且致密,熔点较高(1 205 ℃),经高温处理后产生的铜渣含铁量高,其所含铁与生产水泥的铁粉成分基本相同很适宜生产水泥[27]。又因其成分特点可在不同领域中使用,目前广泛应用于以下行业。

3.2.1 水泥行业冶炼后产生的铜渣在水泥行业主要用于:(1)经细磨后直接作为生产水泥原料;(2)作为矿化剂生产水泥熟料;(3)作硅酸盐水泥熟料铁质校正剂。

冶炼产生的水淬铜渣配加石膏和水泥熟料后细磨混合则可以作为生产水泥的原料,水淬铜渣作为水泥原料之一,其用量占水泥的60%~70%。以铜渣作原料制成的水泥,其特点为后期水化热低、收缩率小、强度高、抗冻性能好、耐腐蚀和耐磨损等特点。ALP I等[28]以铜渣作原料生产硅酸盐水泥,结果显示:生产所得硅酸盐水泥符合波特兰水泥标准且所含重金属不会对水泥产生影响。铜渣生产水泥工艺简单,能耗低,投资低且符合国家标准[29]。铁粉可作为矿化剂生产水泥熟料,而铜渣中含有10%~25%的Fe2+,其成分与生产水泥的铁粉成分基本相同,可以替代铁粉作为矿化剂生产水泥熟料[30],其好处是:铜渣的形状为针状和颗粒状,可提高磨机的产量,加入可使液相带提前生成,降低煅烧温度50~100 ℃;同时也可降低游离CaO的含量,而不会影响水泥熟料的质量,可提高水泥熟料标号40~50号。此外铜渣也可以作为生产硅酸盐水泥熟料铁质校正剂,不仅可降低水泥的生产成本,还可改善水泥质量,增加经济效益。邓玉莲等[31]分别用转炉渣、硫酸渣和铜渣为原料生产水泥,经研究对比发现:在相同粉磨条件下,铜渣制成的水泥易磨性好,强度高;在高温煅烧条件下,掺入铜渣得到的水泥熟料矿物自形性优良。

3.2.2 采矿和铸石行业铜渣不仅可用在采矿胶结充填中,亦可作为骨料。铸石的生产是以玄武石和灰绿石为原料,经高温熔化形成玻璃体,然后经浇筑形成初成品,再经过结晶退火所得。铜渣的化学成分与铸石成分相近,且含铁量高,非磁性部分可通过磁选分离,再加入某些附加剂即可作为铸石的生产原料[32]。张雷等[33]用铜冶炼渣制备充填材料,结果显示:铜渣制备填充凝胶材料最佳磨粉时间为50 min,加入铜渣可促进体系后期钙矾石和水化硅酸钙生成,同时在激发剂4%、渣加入量25%时,胶结填充材料体单轴抗压强度最高。

3.2.3 民用建筑业铜渣在民用建筑业中主要用来制砖和砌块、筑路路基、道渣、防腐除锈剂、制备微晶玻璃、代替沙石来配制混凝土及砌筑砂浆等。使用制备的砖和砌块中铜渣的量高达90%,其优点是保温、隔热、自重轻、抗渗性好等;由铜渣制成的混凝土和砌筑砂浆的力学性能、耐久性能均良好,且强度也高于普通的混凝土及砌筑砂浆[34]。江明丽等[35]研究发现,某炼铜水淬渣在1 250~1 300 ℃下生成铁橄榄石(2FeO·SiO2)、钙铁硫化合物(CaO·FeO·SO2)和亚硫酸钙(CaO·SO2)的共熔体。冷却后得到的产物比黄砂的硬度更高、灰含量更低,而且所用的制备工艺短、简单易操作。林巧等[36]以某铜渣为原料制备微晶玻璃,先经过高温熔融还原进行渣铁分离,回收铜渣中的铁,剩余残渣使用热处理方法制成微晶玻璃。研究结果表明,制得的微晶玻璃的主要晶相为钙长石,次晶相为镁黄长石,所得粒度分布较均匀,晶粒的平均直径为150 nm。NIKITA G[37]等以铜渣为原料制备密实混凝土,试验结果表明,在一定条件下,随着铜渣量增加,铜渣对混凝土的填充能力、黏度和流动性有较好的提高作用。在铜渣量添加到60%时,混泥土的强度达到极限;添加量30%时吸水性降低。DENG DW等[38]以铜渣作胶凝材料,在添加铜渣量不超过30%条件下,生产的混凝土材料不会有放射影响。

4 结语目前我国对二次资源铜渣的综合利用研究较多,有些研究方法已用到工业生产过程中,如采用电炉贫化法和浮选法回收有价金属,根据铜渣的某些物理特性而应用到相应的行业中去,从而达到对铜渣的综合利用。但由于铜渣供过于求,加上已应用于工业上的方法对有价金属的回收率较低、能耗高、成本高,而没能很好地在工业中得到推广。

因此未来对铜渣的研究应集中于以下方向:

(1) 国家政策的支持和资金的投入,加强对社会的环保意识的宣传;(2)为了对铜渣进行分类处理,应加强铜渣物理化学性质的研究,同时研发出相应的设备及选矿和浸出药剂;(3)研发出比焦炭、石墨、煤粉及氢气等更环保、绿色、高效的还原剂;(4)目前采用的火法贫化和湿法贫化都有其缺点,如火法能耗高,环境污染严重,成本也高;而湿法虽克服了火法的一些缺点,但是产生的二次废液多,生产的工艺流程长,周期长,控制性步骤也多。可考虑采用真空的方式对铜渣中某些有价金属进行回收与利用。使用真空的方式具有能耗低、环境污染小和控制步骤少等优点。

| [1] |

姚春玲, 刘振楠, 滕瑜, 等. 铜渣资源综合利用现状及展望[J]. 矿冶, 2019, 28(2): 77-81. |

| [2] |

ZUO Z, YU Q, LUO S, et al. Effects of CaO on two-step reduction characteristics of copper slag using biochar as reducer: thermodynamic and kinetics[J]. Energy & Fuels, 2020, 34(1): 491-500. |

| [3] |

JUNG HH, YONGS C, JOO HP. Recovery of iron and removal of hazardous elements from waste copper slag via a novel aluminothermic smelting reduction (ASR) process[J]. Journal of Cleaner Production, 2016, 137(20): 777-787. |

| [4] |

韩彬, 童雄, 张国浩, 等. 某铜炉渣的工艺矿物学研究[J]. 矿产保护与利用, 2015(1): 63-68. |

| [5] |

吴红林, 包崇军, 宗祥波. 铜渣综合利用工艺试验研究[J]. 世界有色金属, 2017(14): 1-3. |

| [6] |

ZHU D, XU J, GUO Z, et al. Synergetic utilization of copper slag and ferruginous manganese ore via co-reduction followed by magnetic separation process[J]. Journal of Cleaner Production, 2020, 250(20): 1-10. |

| [7] |

谢文东, 陈雯, 沈强华, 等. 利用铜渣制备铁硫合金的试验研究[J]. 钢铁研究学报, 2020, 32(7): 668-674. |

| [8] |

李涛, 刘晨, 佘世杰. 铜渣中铁铜回收的试验研究[J]. 矿产综合利用, 2020(2): 145-150. DOI:10.3969/j.issn.1000-6532.2020.02.026 |

| [9] |

陈月花. 某低品位铜炉渣回收铜试验研究[J]. 云南冶金, 2018, 47(5): 28-31. DOI:10.3969/j.issn.1006-0308.2018.05.006 |

| [10] |

汪泰, 叶小璐. 从铜渣中综合回收铜、银的浮选试验研究[J]. 矿冶工程, 2017, 37(1): 39-41. DOI:10.3969/j.issn.0253-6099.2017.01.011 |

| [11] |

ROY S, REHANI S. Flotation of copper sulphide from copper smelter slag using multiple collectors and their mixtures[J]. International Journal of Mineral Processing, 2015, 143: 43-49. DOI:10.1016/j.minpro.2015.08.008 |

| [12] |

赵凯, 程相利, 齐渊洪, 等. 铜渣处理技术分析及综合利用新工艺[J]. 中国有色冶金, 2012, 41(1): 56-60. DOI:10.3969/j.issn.1672-6103.2012.01.016 |

| [13] |

杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J]. 中国有色金属学报, 2011, 21(5): 1165-1170. |

| [14] |

HU JH, WANG H, LI L. Recovery of iron from copper slag by melting reduction[C]. 2011 International Conference on Computer, Electrical Systems Sciences and Engineering, 2011: 541-543

|

| [15] |

LI S, PAN J, ZHU D, et al. A novel process to upgrade the copper slag by direct reduction-magnetic separation with the addition of Na2CO3 and CaO[J]. Powder Technology, 2019, 347: 159-169. DOI:10.1016/j.powtec.2019.02.046 |

| [16] |

BANZA AN, GOCH E, KONGOLO K. Base metals recovery from copper smelter slag by oxidising leaching and solvent extraction[J]. Hydrometallurgy, 2002, 67(1): 63-69. |

| [17] |

李泰康. 氯化法回收鼓风炉炼铜炉渣中有价金属[J]. 有色金属(冶炼部分), 2001(4): 8-10. DOI:10.3969/j.issn.1007-7545.2001.04.003 |

| [18] |

郭勇, 秦庆伟, 汤海波, 等. 从贫化炉水淬渣中氨浸提铜试验研究[J]. 湿法冶金, 2016, 35(4): 320-323. |

| [19] |

赖祥生, 黄红军. 铜渣资源化利用技术现状[J]. 金属矿山, 2017(11): 205-208. DOI:10.3969/j.issn.1001-1250.2017.11.040 |

| [20] |

EWA R, LIDIA B, WANDA G. Hydrometallurgical recovery of copper and cobalt from reduction-roasted copper converter slag[J]. Minerals Engineering, 2009, 22(1): 88-95. DOI:10.1016/j.mineng.2008.04.016 |

| [21] |

ARSLAN C, ARSLAN F. Recovery of copper, cobalt, and zinc from copper smelter and converter slags[J]. Hydrometallurgy, 2002, 67(1): 1-7. |

| [22] |

ALTUNDOGAN HS, TUMEN F. Metal recovery from copper converter slag by roasting with ferric sulphate[J]. Hydrometallurgy, 1997, 44(1): 261-267. |

| [23] |

DIMITRIJEVIC MD, UROSEVIC DM, JANKOVIC ZD, et al. Recovery of copper from smelting slag by sulphation roasting and water leaching[J]. Physicochemical problems of mineral processing, 2016, 52(1): 409-421. |

| [24] |

MURAVYOV MI, FOMCHENKO NV. Leaching of nonferrous metals from copper converter slag with application of acidophilic microorganisms[J]. Applied Biochemistry and Microbiology, 2013, 49(6): 562-569. DOI:10.1134/S0003683813060136 |

| [25] |

成应向, 王强强, 戴友芝, 等. 土著微生物浸出有色冶炼废渣中的镉[J]. 环境化学, 2011, 30(3): 703-707. |

| [26] |

MAXIM I. MURAVYOV, NATALYA V. et al. Leaching of copper and zinc from copper converter slag flotation tailings using H2SO4 and biologically generated Fe2(SO4)3[J]. Hydrometallurgy, 2012, 119-120. |

| [27] |

翟玉春, 刘喜海. 现代冶金学[M]. 北京: 电子工业出版社, 2000.

|

| [28] |

ALP I, DEVECI H, SUNGUN H. Utilization of flotation wastes of copper slag as raw material in cement production[J]. Journal of Hazardous Materials, 2008, 159(2): 390-395. |

| [29] |

石瑀. 硼酸钙添加剂改性铜渣及降低渣含铜研究[D]. 昆明: 昆明理工大学, 2019.

|

| [30] |

CAIJ S, CHRISTISN M, ALI B. Utilization of copper slag in cement and concrete[J]. Resources, Conservation & Recycling, 2008, 52(10): 1115-1120. |

| [31] |

邓玉莲, 黄丽霖, 陈柳峰, 等. 铜渣作为铁质原料制备高强度水泥的研究[J]. 硅酸盐通报, 2016, 35(12): 4303-4307. |

| [32] |

姚春玲, 刘振楠, 滕瑜, 等. 铜渣资源综合利用现状及展望[J]. 矿冶, 2019, 28(2): 77-81. |

| [33] |

张雷, 郭利杰, 李文臣. 基于铜镍冶炼渣制备充填胶凝材料试验研究[J/OL]. 黄金科学技术: (2020-08-28)[2020-09-06]. http://kns.cnki.net.

|

| [34] |

何伟, 周予启, 王强. 铜渣粉作为混凝土掺合料的研究进展[J]. 材料导报, 2018, 32(23): 4125-4134. DOI:10.11896/j.issn.1005-023X.2018.23.014 |

| [35] |

江明丽, 李长荣. 炼铜炉渣的贫化及资源化利用[J]. 中国有色冶金, 2009(3): 57-60. DOI:10.3969/j.issn.1672-6103.2009.03.017 |

| [36] |

林巧, 杨志红, 谢红佳, 等. 利用铜渣制备微晶玻璃的研究[J]. 硅酸盐通报, 2012, 31(5): 1204-1207. |

| [37] |

NIKITA G, RAFAT S. Durability characteristics of self-compacting concrete made with copper slag[J]. Construction and Building Materials, 2020(247): 118580. |

| [38] |

WANG DP, WANG Q, HUANG ZX. Reuse of copper slag as a supplementary cementitious material: Reactivity and safety[J]. Resources, Conservation & Recycling, 2020(162): 105037. |

2020

2020