| 红土镍矿酸浸渣硫酸铵焙烧—超声分散—离心分离增白工艺研究 |

随着工业的飞速发展,镍的需求和消耗量也逐年上升,镍资源日渐枯竭,品位低、成分复杂的红土镍矿逐渐成为人们研究开发的热点。红土镍矿仅约含镍1%~3%,由于品位低难以采用选矿工艺富集,只能通过筛选去除少部分风化较浅含镍少的尾矿,从节能减排的角度出发,含镍低、铁多、硅多的红土镍矿宜采用湿法浸出提炼工艺。红土镍矿酸浸渣即为红土镍矿经酸浸法提取镍及其它金属后剩余的废弃物,属于冶炼废渣的一种,提取1 t镍产生多达几十吨废弃物[1-4]。

白度和纯度是非金属矿物材料重要的性能指标。目前红土镍矿酸浸渣的回收应用领域主要为制备蒸压制品[5]、制备矿渣纤维[6]、制备多功能板材、制备硅藻泥[7]、制备4A沸石[8]、提取有价金属[9]等。除了提取有价金属外,其它领域的应用均对红土镍矿酸浸渣的品质有一定要求,然而目前红土镍矿酸浸渣多为未经处理的直接工业废渣,存在白度低、酸性强、组分复杂、粒度分布不均、重金属含量高等缺点,严重制约了其回收应用及高值开发。提纯增白后的红土镍矿酸浸渣可作为无机非金属矿物材料应用于化工、纺织等领域,甚至可开发为新型环保功能材料。

常用的非金属矿增白提纯方法包括物理选矿法(重选法、磁选法、浮选法等)、化学选矿法(酸浸法、还原法、氧化法、氧化-还原法、高温助熔煅烧等)和微生物除铁增白法等[10, 11]。

由于红土镍矿酸浸渣组分复杂,致色因素多,氧化铁和重金属含量高,增白技术难度高,传统方法难以绿色和高效的方式实现显著的提纯增白效果。目前鲜有学者对红土镍矿酸浸渣的提纯增白进行研究,本文采用预先煅烧除有机杂质,然后采用硫酸铵焙烧法[12],最后采用超声波分散浸出离心提纯的联合增白工艺。通过研究焙烧和提纯因素对红土镍矿酸浸渣白度的影响规律,对其提纯增白效果进行了表征,对提纯增白机理进行了初步探讨,为红土镍矿酸浸渣的高值开发应用奠定了基础。

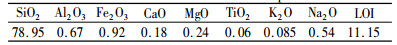

1 试验 1.1 试验原料红土镍矿酸浸渣由广西某公司提供, 原矿白度为56%,主要矿物成分为非晶质二氧化硅、石英、滑石和其它杂质,主要化学成分见表 1,影响白度的主要因素为Fe和Al等元素及其它重金属杂质等。

| 表 1 主要化学成分 /% Table 1 The main chemical composition |

|

1.2 试验试剂及仪器

采用(NH4)2SO4(北京化工厂)分析纯为焙烧助剂;采用快速升温炉(潭市仪器仪表有限公司)进行焙烧增白;采用40 kHz超声波清洗机(深圳市歌能公司)进行超声分散浸出;采用TDL-5-A台式离心机(上海安亭科学仪器厂)进行离心提纯;采用DHF83多元素分析仪(湖南省湘潭市仪器仪表有限公司)对样品进行元素成分分析;采用DN-B2白度仪(杭州高新自动化仪表公司)测试样品白度; 采用JW-BK静态氮吸附仪(北京精微高博科技有限公司)对样品的比表面积、孔径分布、孔体积等孔结构信息进行表征;采用多晶X射线衍射仪(德国布鲁克公司)对样品进行物相分析;采用S-4800场发射扫描电子显微镜(日本日立公司)对样品进行形貌分析。

1.3 试验方法及目的焙烧增白试验:红土镍矿酸浸渣在空气气氛条件下以10 ℃/min的升温速率升温至500 ℃预先煅烧1 h,除去其中的有机杂质。将预先煅烧后的红土镍矿酸浸渣与一定配比的硫酸铵研磨混匀后置于坩埚中,再次以10 ℃/min的升温速率升温至一定温度焙烧,焙烧结束后在干燥环境中自然冷却, 得到焙烧增白红土镍矿酸浸渣。

超声分散浸出—离心提纯试验:取30 g焙烧后的样品按固液比1:4加入蒸馏水,超声一定时间后,将矿浆移至离心机在一定分离因数下离心1 min,分别取悬浊液和沉淀尾渣于真空过滤机进行洗涤过滤,然后对滤饼进行烘干,得到提纯增白的红土镍矿酸浸渣和尾渣。

试验目的:通过焙烧增白试验将铁、铝、铬等致色元素转化为可溶于水的盐类物质,然后水洗去除;通过超声分散浸出试验将NH4(Al、Fe、Cr)(SO4)2充分溶于水经洗涤去除;通过离心提纯将六方硫镍矿、砷化锗镉和水硅钙铜石等在尾渣中富集去除。

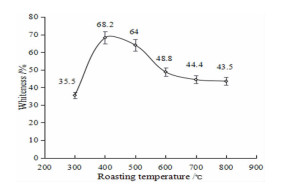

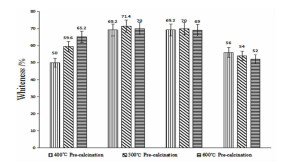

2 结果与讨论 2.1 提纯增白工艺对样品白度的影响 2.1.1 两段煅烧温度固定条件:硫酸铵添加量为红土镍矿酸浸渣质量的300%,预先煅烧时间为1 h,二段焙烧时间为3 h。图 1为直接添加硫酸铵在350~800 ℃下焙烧3 h结果,图 2为分别在400、500、600 ℃条件下预先煅烧1 h冷却后, 添加硫酸铵分别在350~600 ℃的条件下焙烧3 h的结果。

|

| 图 1 直接加硫酸铵焙烧温度对白度的影响 Fig.1 Effect of roasting temperature on whiteness with directly adding ammonium |

|

| 图 2 两段煅烧温度对白度的影响 Fig.2 Effect of roasting temperature on whitenesswith two-stage roasting |

图 1表明直接加硫酸铵400 ℃焙烧效果较好;图 2表明500 ℃预先煅烧后加硫酸铵400 ℃焙烧效果较好。对比结果表明:预先煅烧工艺相对于直接加硫酸铵焙烧效果明显,白度有显著提高,随着预先煅烧温度和二段焙烧温度的增加,白度均先增加后减小,两图同时表明:添加硫酸铵400 ℃焙烧效果较好;优化煅烧温度为预先500 ℃煅烧1 h,添加硫酸铵400 ℃焙烧。分析认为温度太低则无法实现铁铝铬等氧化物充分氧化,而温度太高则不利于硫酸铵与铁铝铬氧化物充分反应,因而两段工艺则实现这两个过程的分别进行。预煅烧去除有机物杂质,同时将铁铝等充分转化为氧化物,相比直接焙烧工艺,预煅烧加强了二段焙烧效果。二段焙烧温度太低则未达到硫酸铵与铁铝铬等氧化物反应温度,无法实现增白,温度太高则导致生成的高白度产物再次高温分解为铁铝铬氧化物,进而白度再次降低。

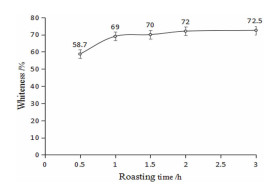

2.1.2 二段焙烧时间固定条件为:硫酸铵添加量为红土镍矿酸浸渣质量的300%,预先500 ℃煅烧1 h,二段400 ℃焙烧。

由图 3可知,随着焙烧时间的增加,酸浸渣白度也增大,当焙烧1 h时白度相对于0.5 h有较大提升,继续延长焙烧时间,白度略微提升,但是考虑到经济和效率因素,选择适宜的焙烧时间为2 h。

|

| 图 3 二段焙烧时间对白度的影响 Fig.3 Effect of secondarly roasting time on whiteness |

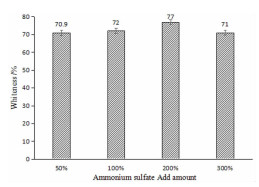

2.1.3 助剂用量

固定条件为:预先500 ℃煅烧1 h,二段400 ℃焙烧2 h。由图 4可知,随着助剂硫酸铵用量的增加,酸浸渣白度大体呈先升高后下降的趋势,同时在试验过程中发现随着硫酸铵的增加,烧结现象越来越明显,说明硫酸铵添加量过大,最终选择使白度最高的200%添加量。

|

| 图 4 助剂用量对白度的影响 Fig.4 Effect of dosage of additives on whiteness |

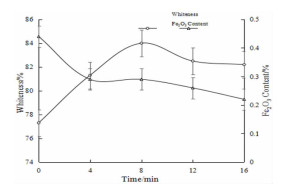

2.1.4 超声时间

经过焙烧试验将铁、铝、铬等元素转化为NH4(Al、Fe、Cr)(SO4)2,但该物质在普通条件下无法充分溶解在水中,因而通过探索适当的超声分散时间以实现最好的分散浸出效果。固定条件为:离心分离因数为4。

由图 5可知,随着超声时间的增加,白度呈现先增后略微下降的趋势,Fe2O3的含量则一直下降。超声波可产生强烈的冲击波和微射流,产生空化效应和机械效应,增大物质分子运动的频率和速度,不仅对矿浆进行强烈的搅拌分散,还可强化矿物颗粒的解离分散[13, 14]。超声时间太短,酸浸渣分散效果差,硫酸铁铵等盐类没有充分溶解浸出,部分残留在精矿中;超声时间太长,则造成细粒矿物重新团聚减弱分散效果,最终选择影响精矿样品白度,优化超声时间为8 min。

|

| 图 5 超声时间对白度的影响 Fig.5 Effect of ultrasonic time on whiteness |

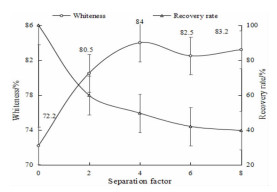

2.1.5 离心分离因数

经过超声分散,NH4(Al、Fe、Cr)(SO4)2充分溶于矿浆,但不易溶解的六方硫镍矿、砷化锗镉等杂质无法洗涤去除,因而通过探究适当的离心分离因数来实现在最大回收率的条件下达到最优的提纯增白效果。离心分离因数采用工程简化计算公式如下:

Fr=1.12×10-3×r×rpm2,其中,Fr为分离因数;r为半径,单位为m;rpm为转速,单位为r/min。

固定条件为:超声8 min。由图 6可知,随着分离因数的增大,残留在悬浮液中的精矿数量变少,因而回收率逐渐降低,而白度则呈先增后略微下降的趋势,说明当分离因数达到一定值时,对提纯增白样品的白度影响规律不大,主要影响产率或回收率。优化分离因数为4时,提纯增白的红土镍矿酸浸渣白度为84%。

|

| 图 6 离心分离因数对白度的影响 Fig.6 Effect of centrifugal separation factor on whiteness |

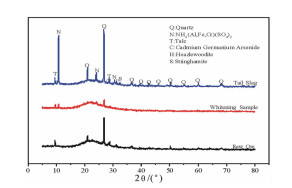

2.2 检测与表征 2.2.1 物相分析

由图 7可知,红土镍矿酸浸渣原矿组成除了非晶质二氧化硅外,其余主要为滑石和石英,还有少量六方硫镍矿和砷化锗镉等含重金属杂质。经提纯增白后,尾渣样品衍射峰变化为新增NH4(Al、Fe、Cr)(SO4)2(三种物质的衍射峰重叠故以该形式表达)、水硅钙铜石衍射峰,同时六方硫镍矿、砷化锗镉、石英等峰增强;增白样品衍射峰变化为六方硫镍矿和砷化锗镉等杂质峰消失,石英和NH4(Al、Fe、Cr)(SO4)2衍射峰相对减弱。表明铁、铝、铬等影响白度杂质经硫酸铵焙烧转化为NH4(Al、Fe、Cr)(SO4)2,六方硫镍矿、砷化锗镉和水硅钙铜石等在尾渣中富集去除,滑石和非晶质二氧化硅在增白样品中得到富集,使得红土镍矿酸浸渣的白度得到提升。

|

| 图 7 原矿、增白样品、尾渣的XRD图 Fig.7 XRD diagrams of raw ore, whitening sample, and tail slag |

2.2.2 孔结构特性分析

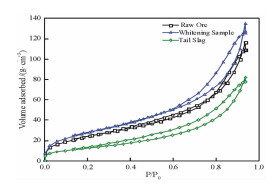

由图 8可知,根据国际理论与应用化学协会所划分的(IUPAC)六种典型等温吸附线,一定程度上可直观反映出自身的孔道结构[15]。红镍镍矿酸浸渣原矿、增白样品和尾渣吸脱附曲线均为Ⅳ型等温曲线,存在明显的回滞环,属于介孔结构。增白样品的比表面积为96 m2/g,相对于原矿的84 m2/g有较大提升,同时孔径由7.661 nm增大到8.048 nm,孔体积由0.18 cm2/g增白到0.208 cm2/g,说明高温煅烧和焙烧改善了孔结构,使增白样品的孔结构特性得到优化,提升了吸附性能[16]。

|

| 图 8 原矿、增白样品、尾渣的吸附-脱附等温曲线 Fig.8 Adsorption-desorption isotherms curve of raw ore, whitening sample, and tail slag |

2.2.3 微观形貌

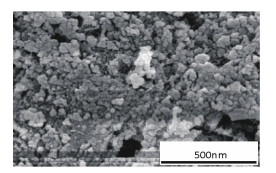

由图 9和图 10可知,红镍镍矿酸浸渣原矿表面粗糙,遍布均匀大小的凸起,包含不规则孔隙,经硫酸铵焙烧—超声分散离心提纯后,表面凸起增多变大且孔隙增多。增白后的红土镍矿酸浸渣微观形貌结构发生较大变化,比表面积增大,这与孔结构分析的结论一致。

|

| 图 9 原矿的SEM照片 Fig.9 SEM photo of raw ore |

|

| 图 10 增白样品的SEM照片 Fig.10 SEM photo of whitening sample |

3 结论

(1) 红土镍矿酸浸渣经预先煅烧与二段焙烧、超声波分散浸出—离心提纯工艺,将上层悬浮液洗涤、过滤、干燥得到提纯增白的红土镍矿酸浸渣,其白度由56%提升到84%,含铁量由0.92%下降到0.2%,比表面积由84 m2/g提升到96 m2/g,回收率达到50%以上。最优的工艺条件为:预先煅烧温度为500 ℃,二段焙烧温度为400 ℃,硫酸铵添加量为200%,焙烧时间为2 h,超声分散时间为8 min,离心分离因数为4。

(2) 该工艺对环境污染小、成本低、废液废渣回用,得到的红土镍矿酸浸渣纯度和白度显著提升,粒度减小以及孔结构特性得到优化,可开发应用在涂料、化工、纺织、橡胶填充等领域,甚至可开发为新型环保功能材料,应用前景广阔。

| [1] |

李艳军, 于海臣, 王德全, 等. 红土镍矿资源现状及加工工艺综述[J]. 金属矿山, 2010(11): 5-9. |

| [2] |

王虹, 邓海波, 路秀峰. 重要有色金属资源——红土镍矿的现状与开发[J]. 甘肃冶金, 2009, 31(1): 20-24. DOI:10.3969/j.issn.1672-4461.2009.01.006 |

| [3] |

张超.红土镍矿的选冶提取工艺研究[D].中南大学: 2012. http://cdmd.cnki.com.cn/Article/CDMD-10533-1012477377.htm

|

| [4] |

吕文强, 狄永浩, 李兴东, 等. 红土镍矿酸浸渣与硅藻土的吸放湿性能比较[J]. 矿产保护与利用, 2018(4): 89-92, 96. |

| [5] |

李静.红土酸浸镍渣蒸压制品的制备参数及性能研究[D].广西大学.2016. http://cdmd.cnki.com.cn/Article/CDMD-10593-1016218616.htm

|

| [6] |

张立敏, 谷丹. 红土镍矿冶炼废渣在公路工程中的应用研究[J]. 北方交通, 2017(12): 33-38. |

| [7] |

孔令军, 赵祥麟, 刘广龙. 红土镍矿冶炼镍铁废渣综合利用研究综述[J]. 铜业工程, 2014(4): 42-44. DOI:10.3969/j.issn.1009-3842.2014.04.014 |

| [8] |

李梅彤, 朱洋, 张柯, 等.一种酸浸红土镍矿硅渣生产硅藻泥的方法: 106630898A[P].2017-05-10.

|

| [9] |

郭学益, 公琪琪, 石文堂, 等. 镍红土矿加压浸出渣磁化焙烧-弱磁选铁精矿的研究[J]. 中南大学学报(自然科学版), 2012, 43(6): 2048-2053. |

| [10] |

MOROSINIDF, BALTARCAM, DUARTECOELHOAC. Iron removal by precipitate flotation[J]. Rem revista escola de minas, 2014, 67(2): 203-207. DOI:10.1590/S0370-44672014000200012 |

| [11] |

徐博会, 王明振. 粘土矿物增白技术研究现状与展望[J]. 河北工程大学学报(自然科学版), 2007, 24(4): 67-70. DOI:10.3969/j.issn.1673-9469.2007.04.019 |

| [12] |

刘阳钰, 李铭哲, 孙志明, 等. 蛋白土硫酸铵煅烧增白工艺研究[J]. 非金属矿, 2018, 41(1): 8-10. DOI:10.3969/j.issn.1000-8098.2018.01.003 |

| [13] |

张涛, 常琳, 吴霄, 等. 超声声化学的发展与应用[J]. 技术与创新管理, 2008, 29(5): 523-525. DOI:10.3969/j.issn.1672-7312.2008.05.029 |

| [14] |

刘阳.超声波-微波辅助酸浸提纯硅藻土的试验研究[D].北京: 中国矿业大学. 2016. http://cdmd.cnki.com.cn/Article/CDMD-10290-1016910644.htm

|

| [15] |

严继民, 张启元, 高敬琮. 吸附与凝聚(第二版)[M]. 北京: 科学技术出版社, 1986.

|

| [16] |

胡志波.硅藻土及复合材料孔结构和表面特性与调湿性能研究[D].北京: 中国矿业大学(北京), 2017. http://cdmd.cnki.com.cn/Article/CDMD-11413-1017237808.htm

|

2019

2019