| 铜冶炼渣综合回收利用进展 |

铜具有良好的延展性、导电性与导热性,在电气、建筑和国防等领域都有很大的需求量。但我国铜资源相对缺乏,人均铜占有储量仅相当于世界人均水平的18%[1]。自2000年以来,我国铜产量与消费量都在快速增长,然而铜金属的需求缺口逐渐扩大,从而制约我国经济的高质量发展[2]。另一方面,我国铜矿床大多规模小、铜品位低、共伴生矿多,难采难选难冶,导致铜冶炼渣仍具有一定的回收价值。2019年我国精炼铜产量为978.4万t,按每产出1 t精炼铜至少排放2.2 t铜渣计算,仅2019年我国就排放了2 152万t铜渣。目前大量铜渣堆积,不仅占用土地资源,而且污染土壤与水资源。

由于铜渣中含有多种有价金属元素,如铁、铜、镍、钴和锌等金属元素,其中多数铜渣的铜元素含量超过0.7%,高于我国铜矿0.2%的可开采品位[3];铁元素含量普遍在40%左右,高于我国铁矿29.1%的可开采品位[4],因此铜渣是一种高附加值二次资源。对铜渣二次资源的循环利用,不仅可以缓解我国铜资源的需求压力,而且可以减少废弃物的排放,有助于我国经济建设与生态建设的进一步发展。

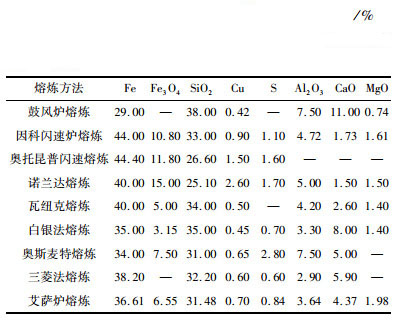

1 铜渣的组成与冷却方式从广义上说,铜冶炼渣是一种“人造铜矿石”。铜渣主要是火法冶炼铜过程产生的废渣,在1 150~1 300 ℃的高温氧化条件下,铜精矿发生一系列复杂的物理化学反应,使得铜富集在铜锍中,与之伴生的铁氧化物等与脉石富集在一起,从而形成铜渣[5]。铜渣中含有多种值得回收利用的有价金属,其成分以Fe2O3和SiO2为主,伴有少量的CaO、Al2O3和MgO,其结晶相以铁橄榄石为主,伴有少量的磁铁矿和石英[6]。在冶炼过程中,随着冶炼条件的变化(如添加剂、冷却时间和熔炼方法等),得到铜渣的物理化学性质不同,成分不同(表 1),从而影响后续处理方法。

在影响铜渣回收利用的各种因素中,铜渣的冷却方式往往具有至关重要的作用,因为铜渣的冷却方式影响了炉渣的结晶过程中和其它矿物的共生关系,以及铜颗粒的聚集生长过程。铜冶炼渣按冷却方式的不同,主要分为三种:缓冷铜渣、自然冷却铜渣和水淬铜渣。随着冷却速率的增加,铜冶炼渣中铜颗粒更为分散细小,嵌布关系更为复杂,不利于实现单体解离。

铜渣的冷却过程主要是其在高温熔融态时,有用的矿物颗粒在表面张力的作用下不断迁移,从而聚集长大。但是,随着温度的降低,颗粒迁移阻力增大,当温度低于熔点时,铜渣转化为固态,颗粒基本无法迁移。对于水淬铜渣,由于其冷却速度快,有用矿物颗粒的迁移时间短,颗粒细而分散,嵌布关系复杂,不利于实现单体解离,多数水淬铜渣铜含量较低(约0.5%左右)[8]。对于缓冷铜渣,由于其保证了有用矿物颗粒的迁移时间,使有用矿物聚集长大,这有利于磨矿时单体解离和浮选时与药剂的作用,另外,多数缓冷铜渣铜含量较高(大于2%),从而利于回收有价金属,提高分选指标[9]。

2 铜渣中铜的回收炉渣中的铜多以硫化铜的形态存在,主要有似方辉铜矿、辉铜矿、黄铜矿、似斑铜矿和金属铜等[10]。铜渣中铜元素的回收方法主要以火法贫化、湿法浸出和浮选法为主。

2.1 火法贫化火法贫化,即在高温下向铜渣中添加还原剂(如FeS和炭粉等),以降低氧势;将炉渣中的Fe3O4还原为FeO,以降低炉渣密度和黏度;将铜渣中夹杂的铜锍小珠聚集成大颗粒,而进入贫锍相中,以实现炉渣贫化[5]。常见的火法贫化反应原理如下[11]:

| $ {\rm{C}}{{\rm{u}}_2}{\rm{O}} + {\rm{FeS}} \to {\rm{FeO}} + {\rm{C}}{{\rm{u}}_2}{\rm{S}} $ | (1) |

| $ 3{\rm{F}}{{\rm{e}}_3}{{\rm{O}}_4} + {\rm{FeS}} \to 10{\rm{FeO}} + {\rm{S}}{{\rm{O}}_2} $ | (2) |

| $ \left( {{\rm{Fe}}, {\rm{Co}}, {\rm{Ni}}} \right){\rm{O}}\cdot{\rm{F}}{{\rm{e}}_2}{{\rm{O}}_3} + {\rm{C}} \to {\rm{Co}} + {\rm{NiO}} + 3{\rm{FeO}} + {\rm{CO}} $ | (3) |

| $ 2\left( {{\rm{Co}}, {\rm{Ni}}} \right){\rm{O}}\cdot{\rm{Si}}{{\rm{O}}_2} + 2{\rm{FeS}} \to 2{\rm{FeO}}\cdot{\rm{Si}}{{\rm{O}}_2} + 2\left( {{\rm{Co}}, {\rm{Ni}}} \right){\rm{S}} $ | (4) |

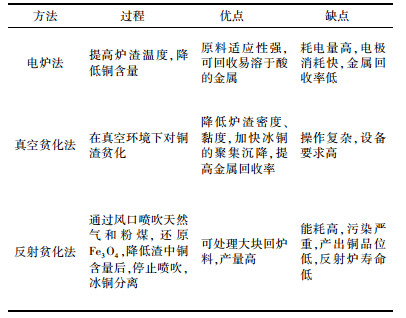

目前,较为成熟的火法贫化方法有电炉法、真空贫化法、反射贫化法和沸腾炉贫化法,但这些方法各有优劣,见表 2。

张东阳等[14]研究发现还原性气氛对铜渣的高温贫化更有利,且钠盐的存在不利于贫化。结果表明,添加萤石粉10%、河沙2%时,铜精矿回收率超过99%,贫化渣含铜仅0.97%。陈海清等[15]研究发现加入硫化剂和还原剂、采取鼓风搅拌、提高贫化炉的温度等措施可降低贫化炉渣的含铜量。在以黄铁矿为硫化剂、碎煤为还原剂、炉温1 200 ℃时,渣中铜含量由1.277%降至0.466%。Kim等[16]研究发现在直接还原铜渣试验中,以松木木屑热解产生的生物炭具有多孔结构,比煤具有更高的还原反应速率,且加入CaO可降低还原反应的吉布斯自由能,促进FeO与SiO2的分离,有利于还原铜渣。Kasonde Maweja等[17]研究发现熔融状态时加入还原剂能更有效地抑制铁还原,而过高的煤渣比会造成铁污染。结果表明,在煤/渣比为3.5%~4%时还原60 min,可得到锌回收率大于70%、铜、钴回收率80%的产品。

目前火法贫化处理铜渣的技术较为成熟,可得到较高的金属回收率、处理量大且工艺简单。但是火法贫化一方面能耗较高,存在一定污染,对设备要求较高,另一方面铜渣中的铁易被还原,与铜形成合金,不利于后续处理。

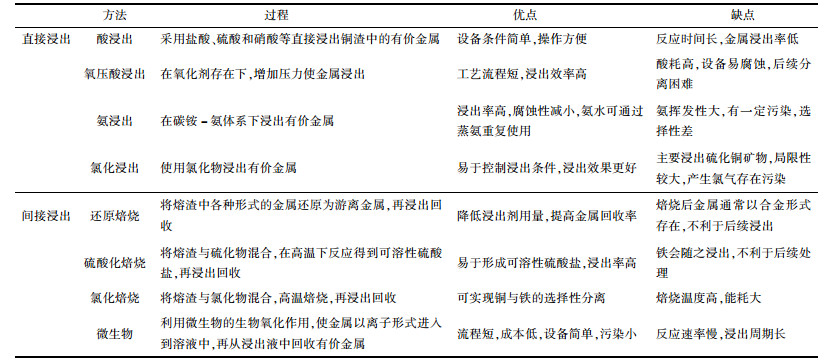

2.2 湿法浸出湿法浸出,即将铜渣与浸出剂在一定的条件下进行化学反应,再通过萃取分离等操作提取铜渣中的有价金属[18]。湿法浸出主要包括直接浸出、间接浸出和微生物浸出。常用的浸出剂有酸性浸出剂(盐酸和硫酸等)、碱性浸出剂、氨水和氯气等[19]。

直接浸出法可分为酸浸出、氧压酸浸出、氨浸出和氯化浸出等。而间接浸出指通过预处理使金属组分转化或矿相重构,使熔渣中的有价金属更易分离回收,预处理方式主要包括还原焙烧、硫酸化焙烧和氯化焙烧。微生物浸出是指使用某些细菌或真菌对铜渣中的有价金属有选择性地反应并使其浸出。不同湿式浸出的方法对比见表 3。

Shi Gongchu等[23]针对常压湿法浸出铜渣存在铁硅较多、固液分离困难的问题,提出对水淬铜渣进行低酸度氧压浸出工艺处理。结果表明,该工艺处理铜渣时,铜浸出率为97%,铁或硅浸出率小于2%,实现了对有价金属的高选择性浸出,且研究了该工艺的浸出速率在早期是受化学反应控制,接着转换为混合控制,最后受固体产物层扩散控制,浸出动力学方程为1-$(1-X)^{1 / 3}=0.4635 \times 10^{3} \cdot C_{\mathrm{H}_{2} \mathrm{SO}_{4}}^{0.83} P_{0_{2}}^{0.92} r_{0}^{-1} e \frac{-5657}{T} t$。李涛等[24]对铜陵某冶炼厂的铜渣采用浸出—萃取工艺回收铜锌,通过对比不同酸浸方式,硫酸化焙烧—酸浸具有最高的铜锌浸出率,但因成本等问题,采用浸出率相近的直接浸出法。在原渣含铜0.77%时,以-0.074 mm占95%为铜渣细度,酸用量为1.4倍直接浸出,铜锌的浸出率分别可达73.25%和88.66%,后续萃取可得99.95%的铜萃取率和94.42%的锌萃取率。Aracena等[25]对智利某冶炼厂的铜渣采用氨水柱浸工艺并将NaSH添加到氨浸生产的母液中,以生成高纯度的铜晶体,且将氨含量高的残留液返回到浸出过程中实现循环利用。结果表明,酸浸1 t矿渣需473.9 kg H2SO4,仅能回收50.8%铜,而在pH=10.5时使用氨浸,铜回收率达到87.7%。

湿法浸出常用于处理低品位铜渣,且可提取多种有价金属元素。但是湿法浸出处理会产生较大污染,易腐蚀设备,因此工业化进程缓慢。

2.3 浮选法浮选法,即利用铜渣颗粒表面物理化学性质的差异,借助浮选药剂分离回收其中的有价金属[26]。浮选流程多为将磨矿后的铜渣在浮选槽中借助不同浮选药剂进行浮选,搅拌充气后收集上层的铜精矿泡沫,有时对尾矿再次浮选以提高回收率。不同于一般矿石的浮选,由于铜渣易碎难磨,铜渣的浮选需较高的磨矿浓度和浮选浓度;浮选药剂种类较少,常用的捕收剂有黄药(烃基黄原酸盐)、黑药(烃基二硫代磷酸盐)、Z-200号(乙基硫氨酯)等[27, 28]。目前研究多为对缓冷的硫化铜渣进行浮选,水淬铜渣和氧化铜渣的浮选研究较少。

对于缓冷铜渣,常用浮选工艺为快速浮选和闪速浮选。由于冷却制度是缓慢冷却,得到的铜渣中铜矿物颗粒较粗,短时间的磨矿就能使部分粗颗粒铜矿物单体解离,快速浮选就是将已达到浮选要求的粗颗粒铜矿物快速浮选产出。快速浮选可有效避免过度磨矿,降低精矿滤饼的含水量,有利于降低生产成本和提高铜回收率。虽然快速浮选可回收部分粗颗粒铜,仍有部分粗颗粒铜在磨浮工艺流程中循环,引起过磨等问题。而闪速浮选可以很好地解决这部分粗颗粒铜矿的分选,其优点是可以对分级返砂中已单体解离的粗颗粒铜矿物有效回收,减少过磨造成的矿物表面污染和磨矿功耗增加等问题,且闪速浮选可减少常规浮选的给矿量和给矿粒度,有利于降低生产成本[29, 30]。

王子涛等[31]对山西某公司铜渣进行选矿试验,发现该铜渣中有用矿物的嵌布粒度粗细不均,选择先快速浮选分离出部分合格精矿,再对尾矿再磨再选。结果表明,原渣含铜4.237%时,可得铜品位20.696%、回收率94.56%的精矿和品位0.286%的尾矿。迟晓鹏等[32]采用一次粗选三次扫选工艺流程,用新型捕收剂GC-1代替Z-200浮选铜渣。结果表明,原渣含铜2.95%时,可得铜品位23.84%、回收率82.37%的精矿,并降低了药剂成本。Mostafa Shamsi等[33]对伊朗东北部的铜渣进行浮选试验,发现混合捕收剂间的协同作用会增强矿物表面的吸附作用,浮选效果更好。在原渣含铜0.7%时,用6 g/t Z6、4 g/t Z11、30 g/t AERO 3 477和20 g/t AERO 208作为混合药剂,可得铜品位5.13%、回收率80.27%的精矿,尾矿铜品位0.35%。

对于氧化铜渣,常用的浮选工艺有直接浮选和硫化浮选等。其中,直接浮选是直接使用羟肟酸、黄药或脂肪酸等捕收剂浮选铜渣,主要适用于以孔雀石为主,组分性质简单且品位较高的氧化铜渣[34]。硫化浮选是先使用硫化剂(如硫化钠或硫氢化钠等)使氧化铜渣硫化,接着按照硫化铜渣的浮选流程进行浮选,主要适用于以赤铜矿和蓝铜矿为主的氧化铜渣[35]。王安琪等[36]对江西某铜冶炼渣进行研究,针对该氧化铜渣直接浮选铜回收率较低的特点,选择先硫化后浮选的工艺,以响应曲面中心复合设计原理优化硫化浮选的工艺流程。结果表明,原渣含铜1.77%时,在Z-200、Na2S和CaO用量分别为100 g/t、500 g/t和25 g/t,可得到铜品位12.00%、回收率86.57%的铜精矿,尾矿铜品位0.23%。

在我国用浮选法处理铜渣较为普遍,主要是因为浮选法较为成熟,能耗较低且处理量大,可得较高的金属回收率,但是浮选法对氧化铜渣和水淬铜渣的金属回收较为困难,仍需进一步的研究。

3 铜渣中铁元素的回收铜渣中铁元素主要以铁橄榄石(Fe2SiO4)和磁性氧化铁(Fe3O4)的形式存在。铜渣中铁品位通常在40%左右,远高于我国铁矿石平均工业品位29.1%。铜渣中铁元素的回收方法主要以磁选法和浸出法为主[37]。

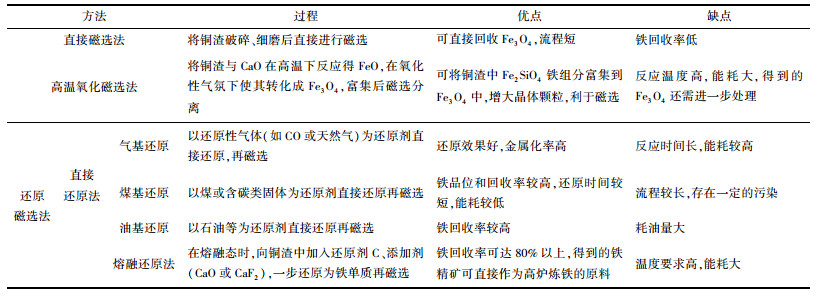

3.1 磁选法磁选法是根据铜渣中矿物磁性差异,在不均匀磁场中实现有价金属分离的选矿方法[38]。铜渣提铁主要有三种方法:(1)直接磁选法:铜渣经破碎、细磨后直接磁选得到铁精矿,但铜渣中Fe2SiO4和Fe3O4紧密共生,嵌布粒度较细,因此此法效果不理想[39];(2)高温氧化磁选法:将Fe2SiO4高温氧化成Fe3O4,冷却后通过磁选得到Fe3O4富集精矿,此法能耗较高,得到的精矿中铁回收率低,而且需再次还原Fe3O4才能得到金属铁[40];(3)还原磁选法:用还原剂还原铜渣,再磁选得到铁精矿,此法能耗较高,污染严重[41]。这些方法的对比见表 4。

刘金生等[45]提出高温氧化磁选法的新思路:将铜渣和氧化钙在CO-CO2弱氧化气氛中焙烧,实现铜渣中铁橄榄石相的铁组分向磁铁矿相中选择性富集。结果表明,原渣含铁40.44%时,在温度为1 050 ℃、CO和CO2气体流量分别为20 mL/min和180 mL/min、焙烧2 h的条件下,可得铁品位54.79%、回收率80.14%的精矿。朱茂兰等[46]研究了熔融还原法中各因素对铜渣提铁的影响,发现原渣含铁35.66%时,在温度1 350 ℃、焙烧100 min、炭粉和氧化钙用量分别为铜渣质量的32%和10%的条件下,可得铁品位67.47%、回收率92.32%的精矿。Zhou Shiwei等[47]以核桃壳为还原剂,借助其高温热解产生的生物炭还原铜渣,发现延长热解时间可增加固定碳含量,有利于铜渣的直接还原。结果表明,原渣含铁44.91%时,在1 300 ℃的温度下,可得铁品位73.20%、回收率95.56%的精矿。

虽然磁选法处理铜渣可得较高的铁回收率,但是磁选法起步较晚,不够完善,仍有能耗高、工艺流程长、成本较高等问题,不利于工业化发展。

3.2 浸出法与湿法浸出提取铜类似,浸出法回收铁也是在酸性或碱性介质中处理铜渣,再使用有机溶剂萃取分离回收铁,但这种方法有一定的污染且回收铁的效果不理想,因此应用较少[43]。

近些年来,研究人员提出焙烧—浸出—磁选工艺,可以实现铜渣中Fe2SiO4的铁组分向Fe3O4或金属Fe选择性富集,较为有效地提高铁精矿的品位和回收率[48]。王福坤等[49]采用改性焙烧—硫酸浸出—弱磁选工艺回收铜渣中的铁,发现原渣含铁31.8%时,在硫酸浓度150 g/L、60 ℃下浸出60 min、液固比5 mL/g的条件下,可得铁品位56.01%、回收率62.38%的精矿,其指标相比单纯的浸出法提高较大。

总体来说,浸出法处理铜渣时,铁回收率较低,并存在一定的污染,但可回收其它有价金属。

4 铜渣中其它有价金属的回收对于铜渣中其它有价金属如镍、钴和锌等,因其含量较少,相关研究也较少。目前研究多为从铜渣浮选或磁选后的尾渣中回收镍、钴和锌,常见的回收方法以湿法浸出和高温焙烧为主,镍、钴和锌等元素随着铜富集而一同析出[50]。

刘红斌等[51]对某铜转炉渣进行硫酸浸出,发现细粒度铜渣更有利于浸出。结果表明,原渣含铜10.93%和含钴0.99%时,在25%硫酸浓度,-0.074 mm占90%的物料粒度,85 ℃下浸出1.5 h,可得90%铜浸出率和98%钴浸出率。Bese等[52]研究发现,超声波对铜渣酸浸有促进作用。结果表明,原渣含铜3.25%、锌1.56%、钴0.05%时,在65 ℃下反应3 h,用超声波处理比不用超声波处理铜、锌和钴浸出率分别提高8.87%、3.04%和5.35%。Grudinsky等[53]对某铜渣浮选尾矿进行硫酸化焙烧、萃取,发现原渣含铜0.41%和含锌3.11%时,在625 ℃下焙烧3 h后浸出和萃取,可得69.2%铜萃取率和62.8%锌萃取率。

对铜渣中其它有价金属的回收常常存在选择性差、后续处理复杂等问题,仍需进一步研究。

5 铜渣应用于建筑材料经过回收铜、铁处理的铜尾渣仍有一定的利用价值,其主要成分是铁橄榄石和SiO2,还有少量的CaO和其它的微量元素[50]。由于铜渣有坚硬的玻璃相,尤其是水淬铜渣含有高达99.3%的玻璃相,因此铜渣火山灰活性较强,其理化性质与建筑行业的相关原料相似,可用于建筑材料[54]。

5.1 用于混凝土和砂浆在混凝土和砂浆方面,砂子作为常用的细骨料在混凝土和砂浆方面具有相当重要的作用,但是天然砂资源随着人们的开采愈发短缺,因此较为先进的做法是使用铜渣代替砂子来配制混凝土和砂浆[55]。这种做法主要有以下5个优点:(1)铜渣的火山灰活性较强,能够有效地降低水化热,提高混凝土稳定性[56];(2)铜渣会增大混凝土中C-S-H含量,从而改善孔隙结构,提高混凝土耐久性[6];(3)通常铜渣会降低混凝土早期的抗压、抗拉和抗折强度,但是随着龄期的增长和掺量的减少会减弱负面影响[57];(4)铜渣会提高混凝土工作性与流动性,降低需水量,但是也会造成泌水率增加的问题[58];(5)铜渣用于砂浆时常掺拌适量的大理石料和粉煤灰,从而提高砂浆和易性、保水性[59]。

宋军伟等[60]在考察铜渣掺量的影响试验中,发现铜渣配制混凝土可填充浆体空隙,形成致密网状结构,这有利于混凝土耐久性的提高和脆性的降低。结果表明,铜渣掺量为10%时其强度和脆性基本与普通混凝土相当,而随着铜渣掺量增大,混凝土强度和脆性逐渐降低。

5.2 用于水泥在水泥工业方面,由于铜渣含有FeO和其它微量元素,有利于降低系统低共熔温度和液相黏度,从而促进形成C3S矿,因此常用作矿化剂[61]。而且铜渣中SiO2易于与熟料中游离CaO发生反应,从而提高水泥产量,改善水泥性能,因此常用作水泥混合材料[62]。

周少龙等[63]对山东省某冶炼厂铜渣进行研究,发现一方面过量掺入铜渣会大幅降低水泥抗压强度,且掺入的铜渣与CH晶体反应而降低CH晶体的含量,另一方面掺入铜渣可加快水泥水化,降低CaO含量,提高水泥稳定性。结果表明,10%的铜渣掺量更有利于水泥胶凝体系性能的提升。

5.3 用于建筑与道路在建筑与道路行业,由于铜渣坚硬耐磨,拥有良好的理化性质,常应用于以下4个方面:(1)铜渣中含有SiO2和CaO,与铸石的化学成分类似,可通过控制退火温度和结晶过程,将熔融的铜渣浇铸成铸石制品,具有耐磨耐腐蚀、硬度高的特点[55];(2)铜渣可与石灰、水等按一定配比混合压制成硅酸盐砖和隔热板等建材,具有高抗渗性和高强度的特点[12];(3)铜渣可掺配一定量的石灰等胶结材料,从而广泛应用于路基和道基,具有较高的力学强度且不易吸水[5];(4)熔融铜渣可通过离心法或吸收法制备絮状渣棉,具有绝热吸声和成本低廉的特点[61]。

6 铜渣应用于功能材料除了应用于建筑材料,铜渣也可应用于微晶玻璃、催化剂及微电解填料等功能材料的制备[55]。这样不仅能利用铜渣的有用成分,而且降低了功能材料的生产成本和改善功能材料的性能。

6.1 用于微晶玻璃微晶玻璃是一种在热处理中控制基础玻璃晶化,得到的微晶相和玻璃相组成的多晶材料[64]。微晶玻璃不仅具有玻璃和陶瓷的优点,而且性能更优异[65]。铜渣制备的微晶玻璃属于铝硅酸盐体系,具有低成本和高性能的特点[66]。

王宏宇等[67]以铜渣为原料,采用Petrurgic法制备铜渣微晶玻璃,发现析晶温度和Na2O掺量会影响矿相和晶粒尺寸,进一步影响微晶玻璃的力学性能。结果表明,在900 ℃和2% Na2O掺量下制备的微晶玻璃性能较好,其抗折强度为109.87 MPa。李然等[68]以黄磷炉渣和铜渣为原料,添加还原性的焦炭制备微晶玻璃。结果表明,当黄磷炉渣与铜渣的添加质量比为6:1时,微晶玻璃的析晶能力最强。

6.2 用于催化剂铜渣由于富含多种活性金属元素,不仅可用于催化气化生物质与裂解焦油,也可用于废水处理中的催化[69]。

袁晓涛等[70]以载镍铜渣为催化剂催化气化松木屑,发现载镍铜渣催化剂具有较强的裂解焦油能力和抗积炭性能。结果表明,载镍铜渣在600 ℃焙烧后用于松木屑催化重整反应,得到氢气产量为26.91 mmol/g,碳转化率为94.86%。张帅等[71]采用铜渣与H2O2构成Fenton体系处理H酸染料废水,发现铜渣可有效催化H2O2氧化有机污染物。结果表明,在pH=3条件下铜渣催化H2O2氧化COD和TOC 3 h,COD和TOC去除率分别为70%和40%。

6.3 用于微电解填料微电解是一种根据电化学原理处理废水污染物的方法,具有低成本、高效快速的优点[72, 73]。通常以铜渣中的铁为正极,以还原性的炭等为负极,通过废水电解质溶液形成原电池,可有效处理废水污染物,实现以废治废。

唐琼瑶等[74]通过煤基直接还原铜渣来制备铁碳微电解填料,用于处理甲基橙废水。结果表明,在1 150 ℃下焙烧1 h的微电解填料对模拟废水中甲基橙的去除率达95%。Wen Yu等[75]以铜渣为铁源,以无烟煤为碳源通过碳热还原反应制备微电解填料,发现该微电解填料通过氧化还原反应,破环甲基橙中的偶氮键,实现废水中甲基橙的去除,同时该微电解填料对亚甲基蓝、伊红和酸性品红等废水污染物有较高去除率。

7 结论及展望我国多数铜冶炼渣的铜品位高于0.7%,铁品位约为40%,均已超过我国铜矿和铁矿的可开采品位。但仍有大量铜渣堆积存放,不仅未能有效地回收利用,而且对当地环境造成污染。目前对铜冶炼渣的回收利用,主要以对铜元素、铁元素和其它有价金属的回收及用作建筑材料、功能材料五方面为主。具体的方法各有优劣,如火法贫化金属回收率高但能耗较大,湿法浸出可提取多种金属元素但污染较大,浮选法处理量大但难以处理水淬铜渣,单一的磁选法的铁回收率低等。为了更好地实现铜冶炼渣的综合回收利用,可从以下几个方面进行研究:

(1) 铜冶炼渣的冷却方式对其贫化有重要的影响,但是冷却机理的研究较少。应加强对铜渣冷却机理的研究,从源头优化冷却工艺,提高铜渣回收利用效果。

(2) 用火法贫化或还原磁选处理铜渣都需要较高的温度,能耗较高,而且对于高温熔融态的铜渣系统性的研究较少。应加强对高温下铜渣热力学和动力学性质的研究,优化试验过程,充分利用余热。

(3) 在浮选法处理铜冶炼渣时,浮选药剂种类和效果较为单一。通常来说黄药类捕收剂捕收能力强但选择性较弱,而黑药类和Z-200捕收剂捕收能力较弱但选择性强,可按比例混合使用捕收剂进行浮选,或探索研制清洁高效的新型浮选药剂。

(4) 对于回收铜和铁之后的尾渣,仍有较高含量的有价金属未能得到充分的回收利用。应继续进行有价金属的回收,充分利用固废资源。

(5) 目前采用单一方法对铜渣回收利用的研究较多,而用联合工艺处理铜渣的研究较少。应结合各方法的优缺点,设计出完整的综合回收铜渣的流程,例如先进行浮选回收铜,再磁选回收铁,最后将尾渣用于建材等。

(6) 针对我国铜渣利用现状,应提出我国铜渣高效回收利用的发展战略思路和政策建议,分析回收铜渣方法的经济性和可行性,形成基于铜渣固废的高附加值开发利用技术,推动我国铜渣二次资源高效利用。

| [1] |

赵鑫. 铜冶炼炉渣浮选尾矿二次资源综合利用研究[D]. 赣州: 江西理工大学, 2018.

|

| [2] |

郭学益, 田庆华, 刘咏, 等. 有色金属资源循环研究应用进展[J]. 中国有色金属学报, 2019, 29(9): 1859-1901. |

| [3] |

石瑀. 硼酸钙添加剂改性铜渣及降低渣含铜研究[D]. 昆明: 昆明理工大学, 2019.

|

| [4] |

刘先阳, 李杰, 张琳, 等. 铜渣深度还原回收铁技术进展[J]. 现代化工, 2019, 39(3): 31-34. |

| [5] |

赖祥生, 黄红军. 铜渣资源化利用技术现状[J]. 金属矿山, 2017(11): 205-208. DOI:10.3969/j.issn.1001-1250.2017.11.040 |

| [6] |

何伟, 周予启, 王强. 铜渣粉作为混凝土掺合料的研究进展[J]. 材料导报, 2018, 32(23): 4125-4134. DOI:10.11896/j.issn.1005-023X.2018.23.014 |

| [7] |

彭容秋. 铜冶金[M]. 长沙: 中南大学出版社, 2004.

|

| [8] |

翟启林, 刘润清, 王琛, 等. 保温缓冷对铜渣结晶性能及铜浮选的影响[J]. 矿产保护与利用, 2019, 39(3): 75-80. |

| [9] |

吕旭龙. 紫金铜业闪速炉渣缓冷时间对铜浮选的影响及机理研究[D]. 福州: 福州大学, 2018.

|

| [10] |

徐明. 铜冶炼炉渣浮选回收铜的初步研究[D]. 沈阳: 东北大学, 2009.

|

| [11] |

王冲. 柴油—氮气混合顶吹还原贫化铜熔渣技术研究[D]. 昆明: 昆明理工大学, 2016.

|

| [12] |

邓福海. 有色冶金铜渣综合回收研究及应用现状[J]. 现代冶金, 2016, 44(3): 44-47. DOI:10.3969/j.issn.1005-6068.2016.03.014 |

| [13] |

GUO Z, WANG Y, LI S, et al. Reductive roasting mechanism of copper slag and nickel laterite for Fe-Ni-Cu alloy production[J]. Journal of Materials Research and Technology, 2020, 9(4): 7602-7614. DOI:10.1016/j.jmrt.2020.04.057 |

| [14] |

张东阳, 纪学义. 废杂铜冶炼渣的贫化研究[J]. 中国金属通报, 2017(7): 66-67. |

| [15] |

陈海清, 李沛兴, 刘水根, 等. 铜渣火法强化贫化工艺研究[J]. 湖南有色金属, 2006(3): 16-18. DOI:10.3969/j.issn.1003-5540.2006.03.005 |

| [16] |

ZUO Z, YU Q, XIE H, et al. Direct reduction of copper slag-carbon composite pellets by coal and biochar[J]. Environmental Technology, 2020, 41(17): 2240-2252. DOI:10.1080/09593330.2018.1561757 |

| [17] |

KASONDE M, TSHIKELE M, ILUNGA M. Cleaning of a copper matte smelting slag from a water-jacket furnace by direct reduction of heavy metals[J]. Journal of Hazardous Materials, 2009, 164(2): 856-862. |

| [18] |

廖亚龙, 叶朝, 王祎洋, 等. 铜冶炼渣资源化利用研究进展[J]. 化工进展, 2017, 36(8): 3066-3073. |

| [19] |

LIU G, WU Y, TANG A, et al. Recovery of scattered and precious metals from copper anode slime by hydrometallurgy: A review[J]. Hydrometallurgy, 2020, 197. |

| [20] |

张铃, 方建军, 唐敏, 等. 铜冶炼渣湿法处理技术研究进展[J]. 矿产保护与利用, 2019, 39(3): 81-87. |

| [21] |

朱心明, 陈茂生, 宁平, 等. 铜渣的湿法处理现状[J]. 材料导报, 2013, 27(2): 280-284. |

| [22] |

李磊, 胡建杭, 魏永刚, 等. 铜渣中铜的回收工艺及新技术[J]. 材料导报, 2013, 27(11): 21-26. |

| [23] |

SHI G, LIAO Y, SU B, et al. Kinetics of copper extraction from copper smelting slag by pressure oxidative leaching with sulfuric acid[J]. Separation and Purification Technology, 2020, 241. |

| [24] |

李涛, 佘世杰, 刘晨. 从铜渣中回收铜锌的试验研究[J]. 矿冶, 2019, 28(6): 49-53. |

| [25] |

ARACENA A, FERNáNDEZ F, JEREZ O, et al. Converter slag leaching in ammonia medium/column system with subsequent crystallisation with NaSH[J]. Hydrometallurgy, 2019, 188: 31-37. DOI:10.1016/j.hydromet.2019.06.006 |

| [26] |

胡为柏. 浮选[M]. 北京: 冶金工业出版社, 1989.

|

| [27] |

杨有智. 提高转炉渣中铜回收的研究与应用[D]. 赣州: 江西理工大学, 2018.

|

| [28] |

徐明, 刘炯天. 铜渣浮选回收铜的研究进展[C]// 2010中国矿业科技大会论文集. 苏州: 《金属矿山》编辑部, 2010: 877-880.

|

| [29] |

王鹏, 高利坤, 董方, 等. 铜冶炼渣浮选回收铜的研究现状[J]. 矿产综合利用, 2017(1): 16-20. |

| [30] |

朱海锋. 铜炉渣矿物学特性及浮选基础研究[D]. 长沙: 中南大学, 2014.

|

| [31] |

王子涛, 柴垣民, 杨利平, 等. 某铜冶炼渣选矿厂降低尾矿品位试验与实践[J]. 现代矿业, 2019, 35(9): 136-140. |

| [32] |

迟晓鹏, 郭芸杉, 衷水平, 等. 新型捕收剂GC-I在铜矿渣浮选中的应用[J]. 金属矿山, 2020(5): 205-209. |

| [33] |

SHAMSI M, NOAPARAST M, SHAFAIE S Z, et al. Synergism effect of collectors on copper recovery in flotation of copper smelting slags[J]. Geosystem Engineering, 2016, 19(2): 57-68. |

| [34] |

杨威. 从某废弃氧化铜渣中回收铜的研究[D]. 长沙: 中南大学, 2012.

|

| [35] |

KONGOLO K, KIPOKA M, MINANGA K, et al. Improving the efficiency of oxide copper-cobalt ores flotation by combination of sulphidisers[J]. Minerals Engineering, 2003, 16(10): 1023-1026. |

| [36] |

王安琪, 王永良, 叶礼平, 等. 响应曲面法优化氧化铜渣浮选提铜工艺[J]. 化工学报, 2018, 69(7): 3018-3028. |

| [37] |

张林楠, 张力, 王明玉, 等. 铜渣的处理与资源化[J]. 矿产综合利用, 2005(5): 22-27. |

| [38] |

刘显凡. 矿物学简明教程[M]. 北京: 地质出版社, 2010.

|

| [39] |

杨慧芬, 袁运波, 张露, 等. 铜渣中铁铜组分回收利用现状及建议[J]. 金属矿山, 2012(5): 165-168. |

| [40] |

张林楠, 张力, 王明玉, 等. 铜渣贫化的选择性还原过程[J]. 有色金属, 2005(3): 44-47. |

| [41] |

HEO J H, KIM B S, PARK J H. Effect of CaO addition on iron recovery from copper smelting slags by solid carbon[J]. Metall Mater Trans B-Proc Metall Mater Proc Sci, 2013, 44(6): 1352-1363. DOI:10.1007/s11663-013-9908-7 |

| [42] |

ZHOU S W, WEI Y G, ZHANG S Y, et al. Reduction of copper smelting slag using waste cooking oil[J]. Journal of Cleaner Production, 2019, 236. |

| [43] |

朱茂兰, 熊家春, 胡志彪, 等. 铜渣中铜铁资源化利用研究进展[J]. 有色冶金设计与研究, 2016, 37(2): 15-17+27. |

| [44] |

徐露, 库建刚, 林存键, 等. 从铜渣中回收铁的研究进展[J]. 现代化工, 2016, 36(2): 26-29+31. |

| [45] |

刘金生, 姜平国, 肖义钰, 等. 从铜渣中回收铁的研究现状及其新方法的提出[J]. 有色金属科学与工程, 2019, 10(2): 19-24. |

| [46] |

朱茂兰, 王俊娥, 陈杭, 等. 铜渣熔融还原回收铁试验研究[J]. 有色金属(冶炼部分), 2019(1): 16-18. |

| [47] |

ZHOU S W, WEI Y G, LI B, et al. Cleaner recycling of iron from waste copper slag by using walnut shell char as green reductant[J]. Journal of Cleaner Production, 2019, 217: 423-431. |

| [48] |

刘玉飞, 黄自力, 杨蘖, 等. 铜渣浸出提铁的试验研究[J]. 矿业研究与开发, 2015, 35(11): 53-55. |

| [49] |

王福坤, 黄自力, 高斯, 等. 经改性的电炉贫化铜渣的酸浸—弱磁选试验[J]. 金属矿山, 2018(1): 193-196. |

| [50] |

王琛, 田庆华, 王亲猛, 等. 铜渣有价金属综合回收研究进展[J]. 金属材料与冶金工程, 2014, 42(6): 50-56. |

| [51] |

刘红斌, 蒋伟, 蒋训雄, 等. 铜转炉渣湿法回收钴[J]. 有色金属(冶炼部分), 2012(2): 19-22. |

| [52] |

BESE A V. Effect of ultrasound on the dissolution of copper from copper converter slag by acid leaching[J]. Ultrason Sonochem, 2007, 14(6): 790-796. |

| [53] |

GRUDINSKY P, ZHILTSOVAE E, GRIGORIEVA D, et al. Experimental Study of the Sulphatizing Roasting of Flotation Tailings from Copper Slag Processing Using Iron Sulfates[J]. IOP Conference Series: Earth and Environmental Science, 2021, 666(2). |

| [54] |

BOAKYE, MENSAH D. Durability and strength assessment of copper slag concrete[J]. Thesis, 2014. |

| [55] |

姚春玲, 刘振楠, 滕瑜, 等. 铜渣资源综合利用现状及展望[J]. 矿冶, 2019, 28(2): 77-81+96. |

| [56] |

聂强, 陈磊, 牛文阁. 不同掺和料对水泥水化热的影响[J]. 粉煤灰, 2007, 19(3): 3-5. |

| [57] |

JAGMEET SINGH, JASPAL SINGH, KAUR M. Copper slag blended cement: an environmental sustainable approach for cement industry in India[J]. Current World Environment, 2016, 11(1): 186-196. |

| [58] |

AFSHOON I, SHARIFI Y. Ground copper slag as a supplementary cementing material and its influence on the fresh properties of self-consolidating concrete[J]. The IES Journal Part A: Civil & Structural Engineering, 2014, 7(4): 229-242. |

| [59] |

郝淑敏. 水淬渣在建筑工程中的应用研究[J]. 河北企业, 2013(12): 102-102. |

| [60] |

宋军伟, 方坤河, 朱街禄, 等. 铜矿渣混凝土强度与脆性试验研究[J]. 武汉理工大学学报, 2013, 35(10): 33-37. |

| [61] |

周惠群, 李强. 铜渣在建筑材料中资源化利用的研究进展[C]//2012国内外水泥粉磨新技术交流大会暨展览会论文集. 广州: 中国科学文化出版社, 2012: 282-287.

|

| [62] |

周婷婷, 张长森, 魏宁, 等. 铜尾渣替代粘土制备水泥熟料的试验研究[J]. 硅酸盐通报, 2014, 33(3): 691-696. |

| [63] |

周少龙, 郝璟珂, 赵宇, 等. 磨细工业铜渣-水泥胶凝体系性能影响[J]. 广东建材, 2017, 33(11): 19-21. |

| [64] |

史公初, 廖亚龙, 张宇, 等. 铜冶炼渣制备建筑材料及功能材料的研究进展[J]. 材料导报, 2020, 34(13): 13044-13049+57. |

| [65] |

RAWLINGS R D, WU J P, BOCCACCINI A R. Glass-ceramics: Their production from wastes-A Review[J]. Journal of Materials Science, 2006, 41(3): 731-761. DOI:10.1007/s10853-006-6554-3 |

| [66] |

王永贤, 张启明. 电解铜渣的综合利用新途径[J]. 科技资讯, 2017, 15(25): 93-94. |

| [67] |

王宏宇, 孟昕阳, 侯霖杰, 等. 采用Prtrugic法制备铜渣微晶玻璃[J]. 江西冶金, 2020, 40(6): 16-23. |

| [68] |

李然, 潘洁, 蒋明, 等. 黄磷炉渣和铜渣协同制备微晶玻璃[J]. 人工晶体学报, 2018, 47(8): 1722-1727. |

| [69] |

袁晓涛. 铜渣载镍催化剂催化气化松木屑以及裂解甲苯的试验研究[D]. 昆明: 昆明理工大学, 2018.

|

| [70] |

袁晓涛, 胡建杭, 张凤霞, 等. 铜渣载镍催化剂催化气化松木屑的试验研究[J]. 化工进展, 2018, 37(10): 3919-3927. |

| [71] |

张帅, 陈泉源, 卢钧, 等. 基于铜渣的类Fenton体系处理H酸废水的研究[J]. 工业水处理, 2020, 40(3): 39-42. |

| [72] |

XIAN B Z, WEN Y D, FEI Y S, et al. Degradation efficiency and mechanism of azo dye RR2 by a novel ozone aerated internal micro-electrolysis filter[J]. Journal of hazardous materials, 2014, 276. |

| [73] |

孙慧娜. 微电解填料制备及其降解选矿药剂黄药研究[D]. 郑州: 郑州大学, 2020.

|

| [74] |

唐琼瑶, 黄磊, 刘浩, 等. 铜渣制备微电解填料及其处理甲基橙废水的研究[J]. 金属矿山, 2018(1): 183-186. |

| [75] |

WEN Y, YANGYANG S, MENGJIE L, et al. Preparation of micro-electrolysis material from flotation waste of copper slag and its application for degradation of organic contaminants in water[J]. Journal of hazardous materials, 2019, 361. |

2021

2021