| 钢铁冶金尘泥的产生及处置利用技术分析 |

2. 中冶节能环保有限责任公司,北京 100088;

3. 工业环境保护国家工程研究中心,北京 100088

2. Energy Saving and Environmental Protection, MCC Group Co. Ltd., Beijing 100088, China;

3. National Engineering Research Center of industrial environmental protection, Beijing 100088, China

钢铁工业是国民经济发展的重要组成部分,21世纪以来,我国粗钢产量一直稳居世界第一,钢铁业给我国经济发展做出了卓越的贡献,但同时也向环境中排放了大量污染物(废水、废气、废渣等),发展循环经济有利于钢铁行业的绿色可持续发展。目前我国在钢铁冶金中主要采用高炉炼铁结合转炉炼钢的长流程冶金过程,据统计冶金固废(冶炼渣、冶金尘泥等)的产出量约占粗钢总产量的60%。

冶金尘泥作为钢铁冶金最主要的固废排放物之一,主要产生于由烟气和粉尘等大气污染物经干法或湿法除尘处理或由冶金流程中产生的废水处理等工序。相对于冶炼渣而言,冶金尘泥处置技术起步较晚,但由于产量大、部分尘泥含铁品位较高,利用附加值高,也成为目前冶金固废利用与循环经济发展的重要领域。另外,由于国家对环保的要求逐渐提高,一些尾气净化手段如脱硫脱硝过程也会产生一定的废弃物如脱硫灰等,也需要进行处理,未来冶金尘泥处置市场和发展前景广阔,已成为钢铁工业节能环保领域发展的重要组成部分。

1 钢铁冶金工序的固废排放钢铁冶金工序产生废气、废水和固废,钢铁冶金固废主要包括冶炼渣和尘泥,不同于粒度粗的冶炼渣,普遍粒度较细的冶金尘泥在堆存过程中更容易造成对环境的二次污染。据统计我国钢铁冶金尘泥的产量约占粗钢产量的10%,每生产1 t钢铁,会产生100 kg以上的冶金尘泥[1,2],2018年中国生铁和粗钢产量分别为7.71亿t和9.28亿t,冶金尘泥产量惊人。发展冶金尘泥的资源化利用技术是加速发展我国钢铁行业循环经济的重要组成部分。下面将结合典型长流程钢厂工序构成分析冶炼过程中的污染物排放。

1.1 烧结工序烧结是将一定比例的铁矿粉、燃料和熔剂进行混合,从而制备出烧结矿产品的过程。污染物排放主要以烟粉尘为主,还有部分废水,如矿粉装卸、破碎、混合和筛分过程中产生的烟尘;配矿在高温成矿过程产生的颗粒物、SO2等污染物;成矿在破碎、冷却和筛分过程中产生的颗粒物。烧结工序中的烟气和粉尘产量极大,排放量及能耗仅次于炼铁工序,SO2、NOx、二噁英类物质、细颗粒物和重(碱)金属的排放量分别占整个钢铁冶炼流程排放量的70%、48%、48%、35%和50%[3]。烧结工序产生的固废主要为除尘灰,如机头烟气除尘灰、机尾成矿除尘灰、原料环境除尘灰等。

1.2 焦化工序炼焦工序是指通过热分解和结焦产生焦炭、焦炉煤气和其他炼焦化学产品的过程。炼焦工序主要产生废气和废水污染。其排放源主要分为直接排放源、扩散排放源和无法定位污染源三种[4]。直接排放源:焦化工序中各种除尘设备末端直接排放的废烟气;扩散排放源:物料(煤炭和焦炭等)的运输、处置及熄焦过程的扩散排放粉尘、烟气;无法定位的污染源:焦化工序中设备及管道的泄漏等引起的污染物如多环芳烃和苯等无定位排放的污染。炼焦过程中的主要污染物有SO2、NOx、苯系物、酚、苯酚、硫化物、氨氮等物质[5]。焦化工序产生的固废主要包括原料、烟气、出焦、筛焦等产生的除尘灰,以及废水处置过程产生的焦油渣、酸焦油和生化污泥等危险废物。

1.3 炼铁工序高炉冶炼是将焦炭、铁矿石以及熔剂等作为固体原料送入高炉内,通过碳还原反应将铁矿石还原为生铁的过程。高炉炼铁的主要排放废物为废水、废气(烟气和粉尘)和废渣。废水主要是洗涤废气和冲洗炉渣过程中产生的废水;高炉原料运输过程中产生的粉尘以及在煤气净化处理以及高炉出铁过程中产生的烟气和粉尘。在高炉炼铁过程中产生的主要固废为高炉渣、除尘灰和瓦斯灰等。

1.4 炼钢工序炼钢是在高温环境下,分别将铁水、废钢以及铁合金加入转炉进行进一步冶炼的过程。污染物的主要来源有:铁水及相应辅料的添加以及出钢和出渣过程中产生的废气、除尘废水等;另外冶炼过程中会产生大量的转炉渣。在炼钢程序中产生的主要固废产物为除尘灰和转炉钢渣等。

1.5 轧钢工序轧钢工序是将炼钢产品进行进一步地轧制处理,达到相应型材性能要求的产品的过程。此过程中的污染以废水及废水处理物污染为主。如在热轧的过程中轧机的冷却以及冲洗过程中所产生的污染废水、冲洗掉的氧化铁皮以及一些含油污染物。冷轧过程中产生的废酸以及洗涤过程中产生的废水。轧钢过程中产生的固废主要为氧化铁皮、含油污泥等。

除上述钢铁冶金主工序外,还有原料堆场的除尘灰、自备电站的粉煤灰和脱硫工序的脱硫灰等固体废物。

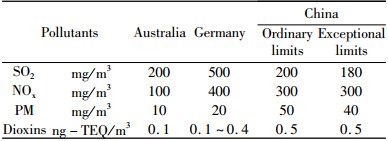

2 钢铁冶金工序的烟尘排放要求烧结工序和焦化工序是钢铁冶金烟尘污染物排放重点工序,其污染控制是钢铁污染防治的重中之重。为了控制烧结工序和焦化工序对环境的污染,2012年国家分别颁布了《钢铁烧结、球团工业大气污染物排放标准》(GB 28662-2012)和《炼焦化学工业污染物排放标准》(GB 16171-2012),要求所有企业自2015年起执行最严格要求,表 1和表 2分别为两项国标和欧美等国家的相关标准中污染物的控制指标对照表。

| 表 1 国内外烧结烟气污染物控制标准 Table 1 Control standards of sintering flue gas pollutants at home and abroad |

|

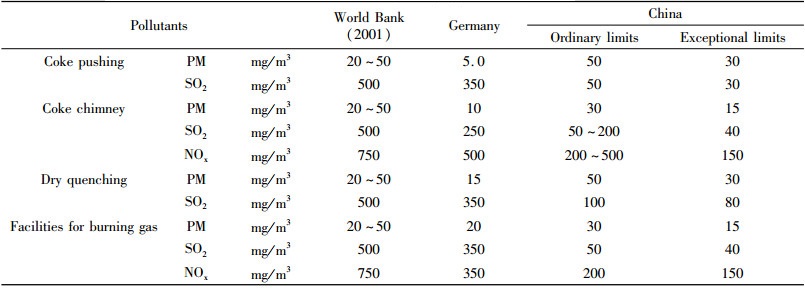

| 表 2 国内外焦化烟气污染物控制标准 Table 2 Control standards for coking flue gas pollutants at home and abroad |

|

综上所述,国内对烧结过程中产生的烟气中的细颗粒物(PM)和二噁英类物质(Dioxins)的治理技术还有较大的发展空间,二氧化硫、氮氧化物指标的控制已经与国外相差不大甚至部分指标高过国外标准;焦化工序中颗粒物和国外相比差别不大,而二氧化硫、氮氧化物的控制标准显著高于国外。目前我国已经成为钢铁产能第一大国,随着上述标准的实行和未来进一步的严格控制趋势,我国冶金尘泥的产量势必将越来越高,其处置及资源化利用将至关重要。2019年5月,生态环境部、国家发展和改革委员会、工业和信息化部、财政部、交通运输部联合发布《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号),提出推动现有钢铁企业超低排放改造,到2020年底前,重点区域钢铁企业超低排放改造取得明显进展,力争60%左右产能完成改造,有序推进其他地区钢铁企业超低排放改造工作;到2025年底前,重点区域钢铁企业超低排放改造基本完成,全国力争80%以上产能完成改造。具体指标上,要控制烧结机机头、球团焙烧烟气颗粒物、SO2、NOx排放浓度小时均值分别不高于10、35、50 mg/m3;其他主要污染源颗粒物、SO2、NOx排放浓度小时均值原则上分别不高于10、50、200 mg/m3。可以看出,未来污染物的控制标准将越来越严格,冶金尘泥的产量估计会在未来数量进一步增加。冶金尘泥主要有通过内部利用、加工回用和除杂利用三种处理方式。但在尘泥利用过程中部分杂质不能被有效去除,会对钢铁的冶炼质量有较大的影响,如锌杂质进入高炉,一定情况下可导致高炉结瘤,影响高炉生产,钾杂质的介入则会显著降低除尘效率,如进入高炉同样会导致高炉结瘤现象,严重影响高炉效率等[6-8]。因此,要实现对冶金尘泥的高效综合循环利用,就要明确冶金尘泥的组成及化学性质。

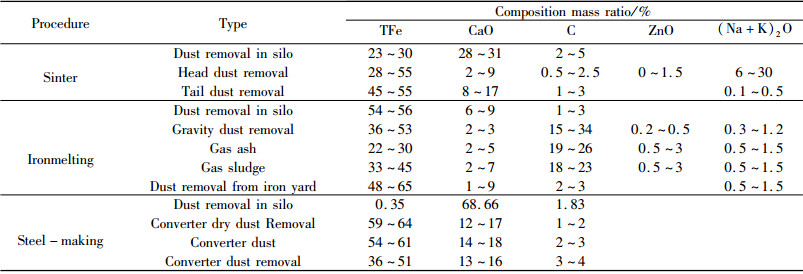

3 冶金尘泥的化学组成特点据统计我国大型钢企含铁尘泥产量约占粗钢产量的9%~11%,以2018年粗钢产量9.28亿t计,含铁尘泥的产量范围接近1亿t,其中烧结、炼铁和炼钢工序产生的尘泥产出比例大,且铁元素含量较高,因此成为冶金尘泥应用研究的重点关注方向。开展上述含铁尘泥资源高效利用的意义和必要性在于:尘泥资源利用属于钢铁污染物末端治理技术,有助于推进钢铁工业清洁生产和节能减排,是冶金固废减量化、资源化和无害化的重要举措。目前,我国含铁尘泥处置存在许多问题,影响了尘泥无害化处置及高附加值利用,具体表现在:内部利用不能满足产出比;简单回用对烧结、高炉等工序造成负面影响。表 3为烧结、炼铁和炼钢三种工序产生的尘泥化学组成范围[9-12],可以看出,烧结、炼铁和炼钢等工序所产生的冶金尘泥中的主要成分为Fe、CaO和C,但组成中K、Zn、Pb等杂质含量则存在较大差异,如在烧结灰中的杂质K的含量较高,而在炼铁工序产生的除尘灰中的Zn杂质含量较高。

| 表 3 冶金尘泥的化学组成 Table 3 The composition of metallurgical dusts |

|

4 冶金尘泥的处置及资源化利用

冶金尘泥的资源化利用可分为内部利用、高附加值利用和除杂加工再利用等方式。

4.1 企业内部利用烧结配料利用:烧结配料已经成为目前我国冶金尘泥的主要利用方法,解决了大部分的尘泥的循环利用问题。但在配料过程中的投放比例一般不能超过3%~5%,否则会对烧结矿质量以及烧结除尘效果产生不利影响。随精料烧结技术的发展和国家环保要求的提高,未来尘泥直接回收利用的比例会继续减少。

冶金尘泥冷固结造球技术利用:冷固结团块技术是以精矿粉、冶金尘泥等作为为原料利用造球方法的生产出可用于高炉、转炉、电炉等工序的块状产品,如瑞典格兰耶斯厂、吕勒奥厂和日本新日铁名古屋厂、君津厂采用冷固结造球后在高炉中利用。冷固结技术优点是处置成本较低,不产出NOx、SO2和粉尘;缺点是对冶炼有负面影响,引入水泥、有机质等黏结剂会导致出渣量增大,且杂质循环富集问题没有得到解决,可以用于杂质含量低的尘泥处置。

物理分离工艺:包括机械分离、磁选分离等方式。如含锌尘泥可先进行物理筛分分离,分离后的粗粉可以直接用于炼铁,细粉可进行进一步利用。磁选是利用瓦斯灰粒度分布特点及对应磁性强弱的特性,采用离心或磁选的方式富集锌元素,为提高浮选效率有时与浮选除碳等工艺相结合。物理分离效率较低,粗粉中锌不能较好脱除,而富锌粉的锌含量也相对较低,因此物理分离工艺一般可作为湿法或火法的预处理工艺。

4.2 制备磁性材料部分尘泥,如氧化铁皮(鳞)等中的含铁氧化物组成纯度较高,其作为磁性材料原料附加值较高。氧化铁皮(鳞)是轧钢厂在锻造和热轧热加工时钢材表面产生的含铁氧化物,TFe含量在70%以上,氧化铁红是冷轧废盐酸处理铁锈再生副产品,主要成分是Fe2O3,经过深加工生产永磁材料和软磁材料附加值较高,目前宝钢、武钢、马钢、韶钢、邯钢等钢铁企业已经建成投产铁氧体磁性材料生产线[15]。永磁材料生产方法主要分为干法和湿法,干法以氧化铁皮为原料,与锶或钡氧化物进行混合造球后,通过预氧化、预烧结、压制成型烧结制成;湿法以氧化铁红为原料,与锶或钡氧化物进行湿混、烧结、粉碎、成型制成。软磁材料以氧化铁红为原料,与锰等氧化物进行化浆混合、预烧、干燥造粒、成型、加工等工序制成。

4.3 湿法除杂后利用由于冶炼原料本身含有杂质元素如K、Zn、Pb等,这些杂质形成的化合物一般熔、沸点较低,在高温窑炉中易挥发,因此大多在尘泥中富集,且越细的尘泥中富集程度越高。同前述企业自身回用技术不同之处在于,采用内部直接利用方式无法满足含杂质尘泥的利用。因此,含杂质尘泥的处置问题是现阶段企业自身无法解决的,另外随着国家对烟气排放标准的进一步严格,所得到尘泥组成中的杂质含量势必进一步增大。含杂质尘泥中又以杂质K、Zn的含量和影响最大,尘泥除杂技术可以分为湿法工艺和火法工艺[16]。典型的湿法工艺一般可以用于处置含K和含Zn尘泥。

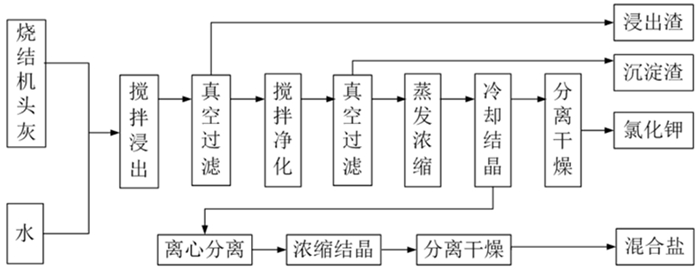

烧结机头含K除尘灰湿法除杂技术:烧结机头电除尘尘泥中含大量的可溶碱金属氯化物(KCl、NaCl等),因此可采用溶解分离、结晶提纯技术对尘泥进行处理[17-18]。典型的工艺流程如图 1所示。

|

| 图 1 溶解分离脱除尘泥碱金属技术流程图 Fig.1 The method of removal of alkali metal from dust by washing separation |

含Zn尘泥湿法除杂技术:包括水力旋流分离技术和湿法冶金技术。宝钢采用瓦斯泥水力旋流脱锌设备,将部分锌含量低于0.2%的瓦斯泥底流送烧结使用,部分锌含量高于0.2%的瓦斯泥顶流送转底炉利用[19]。此工艺需要大量水和药剂,产生的大量泥浆易导致设备磨损和腐蚀。湿法冶金工艺是在利用含锌氧化物与酸、碱、盐等溶液反应的性质,使其在合适参数下实现溶液中金属的分离,然后进行分离提纯[20-22]。

4.4 火法除杂后利用火法工艺是将含Zn尘泥在高温还原条件挥发成Zn蒸气,然后随烟气排出并被收集的方法,它是目前尘泥处置技术的发展趋势,可以分为循环流化床、回转窑、转底炉工艺等。

循环流化床:德国蒂森钢铁公司利用流化床通过气氛和温度的控制,将锌还原挥发的同时,抑制氧化铁的还原,从而降低处理过程的能耗。由于粉尘很细,使得还原挥发出的锌灰纯度较低,流化床的操作状态也不易控制,温度低虽然可以避免炉料粘结,但降低了生产效率。

竖炉:目前应用较广泛的是冲天炉工艺,将含锌尘泥球团与废钢一起加入炉内,锌在炉内还原气体作用下挥发到炉尘中,需要经过若干次循环将锌逐渐富集,其优点是一次能耗低,对原燃料要求较低,但富集效率不高。

隧道窑:隧道窑法适合于小规模生产,技术含量低,在印度和我国部分地区应用较多。但隧道窑存在问题较多,如还原热效率低、能耗高、生产周期长,污染严重,产品质量不稳定,单机生产能力难以扩大等。

回转窑:住友公司将含锌尘泥与细的无烟煤一起装入还原窑,通过燃烧靠近回转窑出料端、沿轴向布置的燃烧器内的焦炉煤气和空气来加热还原和脱锌。回转窑缺点在于填充率低和金属化率较低,且容易产生结圈现象。

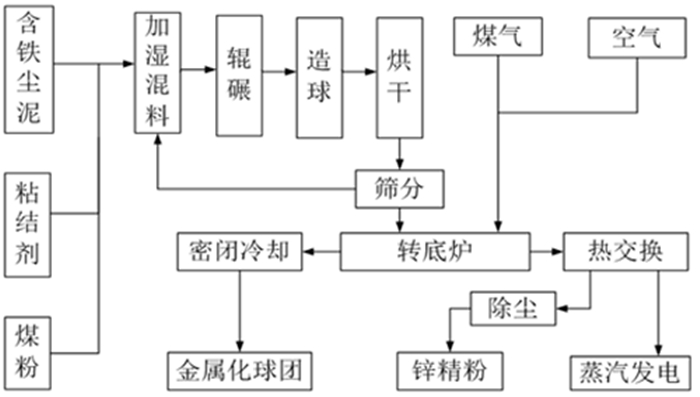

转底炉:将含锌尘泥、碳粉和粘结剂混合造球,加入转动环形炉中,通过烧嘴提供热量,将氧化锌还原成锌蒸汽随烟气排出,并获得金属化球团,烟气冷却系统中锌被氧化成氧化锌颗粒沉积。转底炉工艺在国外也有较广泛的应用,欧美、日本等发达国家以及我国已建设的转底炉生产线就有十余条[23-27],图 2为转底炉技术的工艺流程图。2007年国家发改委也在《关于组织实施循环经济高技术产业重大专项的通知》中,号召开展转底炉直接还原成套工艺产业化示范,并对其进行重点扶持。

|

| 图 2 转底炉脱除冶金粉尘重金属工艺示意图 Fig.2 The method of removal of heavy metal from metallurgical dusts by rotary hearth furnace |

5 结语

(1) 钢铁冶金过程产生大量的冶金尘泥,并且由于生产原料、产生工序、捕集方式不同,其成分差异明显,有些甚至属于危险废物,随着国家对环保要求的不断提升,传统的丢弃堆存或直接回工序利用处置技术已经不满足环保要求。

(2) 冶金尘泥的利用方式和组成关系密切,一般来说和原料组成相差较小的冶金尘泥,其组成中杂质含量较低,其利用方式多以直接回工序利用为主,对于含杂质如重金属、碱金属等组成较多的冶金尘泥,由于直接回工序利用会导致杂质组成在冶炼过程中的循环富集,采用直接回用会对生产工序带来负面影响。

(3) 对于含杂质较多的冶金尘泥,采用去杂质技术将尘泥中的杂质去除,将是未来尘泥利用的重要技术方向,对于适宜采用溶液分离杂质的冶金尘泥如含可溶性KCl组成的机头除尘灰,可以采用湿法分离的工艺技术,对于适宜采用高温反应挥发去除杂质的尘泥如含有Zn组成较高的除尘灰,可以采用高温反应挥发工艺技术。

| [1] |

刘百臣, 魏国, 沈峰满, 等. 钢铁厂尘泥资源化管理与利用[J]. 材料与冶金学报, 2006(3): 231-233. DOI:10.3969/j.issn.1671-6620.2006.03.017 |

| [2] |

潘旭方. 冶金行业含铁尘泥合理循环利用技术[J]. 现代矿业, 2010, 26(5): 57-59. DOI:10.3969/j.issn.1674-6082.2010.05.017 |

| [3] |

王国鑫, 杨芸, 吴楠. 探究钢铁企业烧结烟气综合治理技术[J]. 科技展望, 2016, 26(24): 79. DOI:10.3969/j.issn.1672-8289.2016.24.071 |

| [4] |

赵丹.焦化工业场地有机污染土壤的化学氧化修复技术[D].武汉: 华中农业大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10504-1010010222.htm

|

| [5] |

王常婕. 浅谈煤化工环境污染分析与防治[J]. 生物化工, 2016, 2(2): 59-60, 66. |

| [6] |

李肇毅. 宝钢高炉的锌危害及其抑制[J]. 宝钢技术, 2002(6): 18-21. DOI:10.3969/j.issn.1008-0716.2002.06.005 |

| [7] |

陈克松, 李鹏飞. 烧结机头烟尘达标排放的措施[J]. 冶金能源, 2009, 28(5): 13-14. |

| [8] |

Gunn D A. Theoretical evaluation of the stability of sialon-bonded silicon carbide in the blast furnace environment[J]. Journal of european ceramic society, 1993, 11(1): 35-41. DOI:10.1016/0955-2219(93)90056-W |

| [9] |

佘雪峰, 薛庆国, 王静松, 等. 钢铁厂含锌粉尘综合利用及相关处理工艺比较[J]. 炼铁, 2010, 29(4): 56-62. DOI:10.3969/j.issn.1001-1471.2010.04.016 |

| [10] |

吴龙, 郝以党, 岳昌盛, 等. 钢铁企业含铁尘泥资源化利用工艺及其选择[J]. 环境工程, 2016, 34(12): 113-117. |

| [11] |

毛瑞, 张建良, 刘征建, 等. 钢铁流程含铁尘泥特性及其资源化[J]. 中南大学学报(自然科学版), 2015, 46(3): 774-785. |

| [12] |

郭秀键, 舒型武, 梁广, 等. 钢铁企业含铁尘泥处理与利用工艺[J]. 环境工程, 2011, 29(2): 96-98. DOI:10.3969/j.issn.1671-1556.2011.02.023 |

| [13] |

张汉泉, 汪凤玲. 武钢高炉瓦斯泥铁回收工艺试验研究[J]. 矿产综合利用, 2011, 12(6): 50-54. |

| [14] |

于留春, 衣德强. 从梅山高炉瓦斯泥中回收铁精矿的研究[J]. 金属矿山, 2003(10): 65-68. DOI:10.3321/j.issn:1001-1250.2003.10.022 |

| [15] |

李霸宇. 氧化铁-钢铁企业发展为磁性材料产业壮大提供支持[J]. 磁性材料及器件, 2005, 36(6): 45-49. DOI:10.3969/j.issn.1001-3830.2005.06.013 |

| [16] |

石磊, 陈荣欢, 王如意. 钢铁工业含锌尘泥的资源化利用现状与发展方向[J]. 中国资源综合利用, 2009, 27(2): 19-22. DOI:10.3969/j.issn.1008-9500.2009.02.007 |

| [17] |

Cui Peng, Zhancheng Guo, Fuli Zhang. Discovery of potassium chloride in the sintering dust by chemical and physical characterization[J]. ISIJ international, 2008, 48(10): 1398-1403. DOI:10.2355/isijinternational.48.1398 |

| [18] |

裴滨, 詹光, 陈攀泽, 等. 由铁矿烧结电除尘灰浸出液制备氯化钾及球形碳酸钙[J]. 过程工程学报, 2015, 15(1): 137-146. |

| [19] |

石磊, 陈荣欢, 王如意. 钢铁工业含锌尘泥的资源化利用现状与发展方向[J]. 中国资源综合利用, 2009, 27(2): 19-22. |

| [20] |

彭兵, 张传福, 彭及, 等. 电弧炉粉尘的治理[J]. 矿产综合利用, 2000(4): 33-37. DOI:10.3969/j.issn.1000-6532.2000.04.010 |

| [21] |

HILBER T, MARR R, SIEBENHOFER M, et al. Solid/liquid extraction of zinc from eaf-dust[J]. Separation science and technology, 2001, 36(5-6): 1323-1333. DOI:10.1081/SS-100103652 |

| [22] |

DUTRA A J B, PAIVA P R P, TAVARES L M. Alkaline leaching of zinc from electric arc furnace steel dust[J]. Minerals engineering, 2006, 19(5): 478-485. DOI:10.1016/j.mineng.2005.08.013 |

| [23] |

周渝生, 郭玉华, 许海川, 等. 我国转底炉工艺技术发展现状与前景浅析[J]. 攀枝花科技与信息, 2010, 35(4): 11-15, 48. |

| [24] |

殷惠民. 用转底炉法处理钢铁厂尘泥[J]. 江苏冶金, 2008, 36(6): 6-7. DOI:10.3969/j.issn.1005-6068.2008.06.002 |

| [25] |

石国星. 日照钢铁转底炉生产实践及发展展望[J]. 中国废钢铁, 2014(2): 36-39. |

| [26] |

翁荣平, 马鞍山钢铁股份有限公司第三炼铁总厂, 马鞍山.马钢转底炉系统试生产过程的实践摸索[C]//中国金属学会, 2012.

|

| [27] |

何鹏, 许海川. 日钢2×20万吨转底炉生产实践[J]. 环境工程, 2011, 29(S1): 189-192. |

2019

2019