| 晶质石墨碎磨中鳞片保护的研究进展 |

2. 国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;

3. 自然资源部多金属矿综合利用评价重点实验室,河南 郑州 450006

2. China National Engineering Research Center for Utilization of Industrial Minerals, Zhengzhou 450006, China;

3. Key Laboratory for Polymetallic Ore & apos; Evaluation and Utilization, MNR, Zhengzhou 450006, China

晶质石墨是指在自然界中呈鳞片状晶体形式存在的石墨,又称鳞片石墨,具有独特的分子结构。其中鳞片片径大于0.147 mm的石墨精矿更易于提纯与深加工,是制备石墨烯、核石墨、超级电容器和计算机芯片等高附加值产品的关键原料,在新兴战略领域具有广阔的应用前景,其资源保障与开发利用越来越受到中国、美国和欧盟等国家高度关注[1-4]。

晶质石墨天然可浮性能优异,与脉石嵌布的石墨晶体一经单体解离,经过常规浮选后精矿固定碳含量可达到90%以上,而鳞片尺寸也是精矿质量的重要判别标准之一。鳞片石墨碎磨过程中的解离方式及程度则是决定精矿产品中大鳞片回收率及品位的最重要因素[5],通常采用阶段磨矿—浮选工艺使石墨连生体逐步与脉石矿物解离,并逐步降低每段磨剥程度以尽可能防止已解离的大鳞片石墨二次破碎。不同类型磨矿设备在磨矿过程中的作用形式和碎矿机理差异较大,对石墨鳞片损坏程度大小不一[6-11],影响最终石墨精矿质量和片径结构,因此研究碎磨过程中大鳞片的保护是石墨现有选矿发展中必不可少的一环。

磨机破碎作用力、介质运动方式、矿浆流体紊流强弱和矿物赋存形态均会对石墨连生体的解离产生重要影响。本文对比和分析粗选前高压辊磨细碎和球磨机粗磨两种碎磨工艺流程对鳞片保护的影响,并对再磨中的立式搅拌磨螺旋式、圆盘式、叶轮式和棒式等不同搅拌装置的工作原理和模拟仿真进行分析,旨在为大鳞片石墨保护后续研究和工艺流程简化提供参考。

1 粗选前碎磨工艺中石墨鳞片的保护晶质石墨矿粗选前最后一道碎磨工序是大鳞片石墨保护关键点之一,现有研究中主要采用高压辊磨机细碎和球磨机粗磨,两种碎磨方式下石墨鳞片以片状集合体的形式初步解离,向石墨自身的结晶粒度区间靠近,很少出现大鳞片降目现象[12]。

1.1 高压辊磨超细碎工艺高压辊磨机作为超细粉碎设备[13],具有单位功耗低、处理量大、产品解离性好等优点,已在金属矿和非金属矿领域逐步推广应用,破碎产品可满足浮选粒度的基本要求。刘磊等首次将高压辊磨机应用于石墨矿领域[13-15],其研究结果表明,高压辊磨机的晶界碎裂机理易使破碎位置发生在石墨鳞片与脉石矿物的结合面上,实现其初步解离,且层压粉碎中石墨矿物被周边脉石牢牢包围并互相挤压,物料之间基本无相对运动,避免石墨矿物片层之间的错位或滑移,能在一定程度上保护大鳞片片层结构。

刘磊等人采用高压辊磨机作为超细碎设备,分别对内蒙古、甘肃、黑龙江三个地区晶质石墨矿结合层压粉碎—分质分选新工艺进行研究[13-15],高压辊磨产品经过浮选粗扫选后,粗精矿按照可浮性、密度及粒度三因素间的协同作用分质分选得到粗粒低碳和细粒高碳两种产品,分别进行再磨再选得到最终精矿。黑龙江某石墨原矿固定碳含量为13%左右[15],采用该工艺可得到品位为94.50%、回收率为89.94%的石墨精矿,其中+0.147 mm粒级大鳞片精矿固定碳分布率可达到31.24%,大鳞片产率得到提升。

李闯等人对鳞片石墨矿进行高压辊磨和棒磨两种磨矿方式下产品特性的研究结果表明[16],两种磨矿产品各粒级分布差异较小,后者已解离的石墨鳞片表面完整光滑且杂质少,而高压辊磨石墨鳞片表面尖锐并存在大量微裂纹,具有更高比表面积,意味着后续浮选过程中对药剂的吸附能力增强,可尽早浮出大鳞片石墨。马芳源等基于高压辊磨、搅拌磨、纳米气泡浮选柱展开鳞片石墨选别工艺研究[17],高压辊磨产品经浮选粗选后,粗精矿采用两段再磨、两段浮选柱浮选得到固定碳含量和回收率分别为94.82%、97.89%的石墨精矿,大幅度减少了石墨再磨次数,避免大鳞片破坏。高压辊磨和球磨两种石墨矿磨矿产品浮选的结果表明,在相同粒级下,前者浮选分离效果明显优于后者。高压辊磨机代替球磨机作为晶质石墨矿粗选前的超细碎设备,可避免粗磨中脉石劈裂作用[14],具有保护大鳞片、提高石墨鳞片浮选分离性能、缩短工艺流程等优势。

1.2 球磨粗磨工艺鳞片石墨矿的粗磨多选用球磨机作为磨矿设备,该设备已有一百多年的发展历史,理论研究相对成熟。磨机运行时,内部研磨介质被提升到一定高度后自由抛落形成冲击力作为主要磨矿作用力,与物料呈点接触,其应力高度集中、粉碎作用强、冲击能量高[18-19],适于石墨鳞片与脉石矿物初步解离,但磨矿时大量硬质脉石矿物会对石墨鳞片产生劈碎割裂作用[5, 10],造成粗粒级石墨鳞片的破坏。

袁惠珍考察了球、棒、柱、筒棒四种磨矿介质对石墨大鳞片的保护作用[20],浮选精矿及筛析结果表明,在品位和回收率相差不大的情况下,筒棒介质对大鳞片保护效果明显,但磨矿效率过低,综合考虑粗磨时选择钢球作为磨矿介质较为合适。康健等人采用锥型球磨机作为粗磨设备[12],结合磨矿细度与浮选精矿筛析数据表明,最佳磨矿细度时,+0.3 mm和-0.3+0.15 mm两个粒级中精矿与原矿中石墨的嵌布粒度分布情况接近,原因是粗磨时原矿石墨鳞片晶体处于与脉石矿物的易分离阶段,大鳞片石墨在磨矿中受到的破坏力小,粗精矿品位提升较快。

但球磨机运行时对物料的选择性解离差,石墨鳞片容易在冲击力作用下发生垂直于结晶层面的断裂[5]。张红新等对固定碳含量为84.59%的球磨前浮选后石墨鳞片精矿偏光显微图片对比发现[21],在钢球作为磨矿介质的冲击作用下,石墨薄片的尺寸显著减小,而厚度却基本保持不变,这表明如果选用球磨机作为再磨设备,后续石墨大鳞片破坏几率将会增加。陈涛等人对两种不同嵌布粒度鳞片石墨矿再磨工艺研究结果表明[22],球磨工艺比棒磨更利于+0.15 mm粒级含量少、嵌布粒度较细的石墨矿,夹杂在脉石矿物间的石墨颗粒在冲击力的作用下,更容易单体解离;而相比于鳞片石墨分布在脉石矿物解离缝且+0.15 mm累计比高的石墨矿,再磨试验结果显示球磨产品中的+0.15 mm粒级鳞片石墨损失率明显更高,破坏严重。已有研究结果表明,球磨机适合粗磨和一段再磨,经粗选后可抛除大量脉石矿物,也适于嵌布粒度细的晶质石墨矿全流程磨矿[23]。

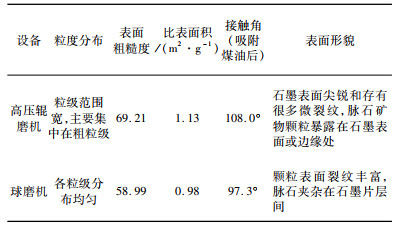

1.3 高压辊磨和球磨工艺对比 1.3.1 产品特性对比根据现有试验研究结果,对高压辊磨超细碎和球磨粗磨两种碎磨方式下的产品特性进行对比分析,具体见表 1。

经以上对比可知,高压辊磨和球磨磨矿产品粒度分布均朝着鳞片石墨本身结晶的尺寸范围解离,但球磨无选择冲击使部分粗粒级石墨被破碎,而高压辊磨晶界碎裂特性有助于粗粒嵌布矿物沿解理面初步解离[25-26],通常粉碎产品含有一定量细粒级,因此粒级分布范围宽。

高压辊磨产品石墨鳞片表面各方面物理性能均优于球磨产品,这表明后续浮选中的鳞片石墨与捕收剂的物理吸附能力得到提升,可以起到保护大鳞片的作用。对比分析表面形貌,高压辊磨产品中的脉石颗粒多暴露在石墨表面或边缘处,有利于后续再磨中脉石矿物在摩擦剪切力作用下脱除,减少后续再磨工艺流程。

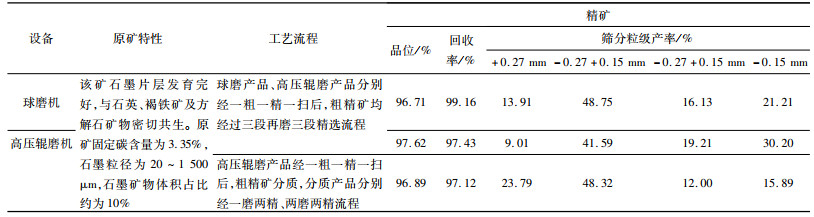

1.3.2 再磨精矿产品对比对高压辊磨和球磨两种产品进行同一再磨工艺流程下再磨精矿产品对比,其结果见表 2。三种工艺流程下石墨精矿固定碳含量相差不大,高压辊磨产品固定碳回收率略低于球磨产品,可能是细粒级石墨引起竞争吸附[27],消耗较多浮选药剂所引起。常规磨浮工艺流程下,高压辊磨后石墨精矿大鳞片产率明显低于球磨产品,原因是其石墨鳞片表面脉石暴露明显并存有微裂纹,常规再磨工艺高磨矿强度容易使已达到要求的鳞片石墨二次破碎,造成-0.15 mm粒级含量明显高于球磨产品。刘磊等基于高压辊磨提出的新工艺,在比原流程减少一段再磨作业的情况下,+0.27 mm粒级产率比球磨常规流程高10百分点,大鳞片损失率明显降低,对大鳞片石墨的保护和回收具有重要意义。

现有石墨矿选矿厂多选用球磨机粗磨作为粗选前最后一道碎磨工艺,基于此研究出诸多新工艺,如预先选别、混目粗选—分级磨矿[28]等,均取得保护大鳞片的效果,研究相对成熟,已经在部分选矿厂得到实际应用。高压辊磨超细碎产品浮选特性明显优于球磨,鳞片表面上脉石暴露明显,增大了石墨大鳞片与细鳞片之间的浮选差异性,利于再磨中脉石矿物的分离,为保护大鳞片提供更大的可能性,而且石墨原矿本身莫氏硬度低,超细碎过程中对辊筒的磨损率也处于较低的水平。因此,高压辊磨机在石墨矿山将会得到更好的推广与应用。

2 再磨立式搅拌磨对大鳞片石墨的保护后续再磨过程中,入磨石墨已经解离成片状结构,与脉石矿物的嵌布形式多为毗连,少部分为包覆[29]。石墨鳞片的层状结晶及解离特性分析结果表明[6-9], 沿鳞片结晶层面施加剪切或剥磨作用力,容易使石墨鳞片和脉石矿物产生平行于结晶层面解离,此时大鳞片遭到破坏的几率小,对保护大鳞片有利。立式搅拌磨机磨矿时以磨剥剪切力为主[30],石墨阶段再磨过程中已经将其列为首选设备。

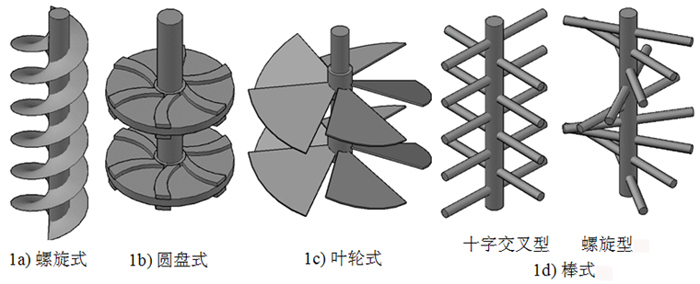

2.1 搅拌装置类型与工作原理搅拌磨机与球磨机最大的区别是其内部具有搅拌装置[30],而不同搅拌装置结构存在较大差异,造成矿浆流场状态、研磨介质运动状态、介质能量吸收率和磨剥剪切力强弱等存在差异,搅拌装置分为螺旋式、圆盘式、叶轮式和棒式等类型,如图 1所示。

|

| 图 1 不同类型搅拌磨搅拌装置 Fig.1 The different types of stirring agitators |

不同类型搅拌装置的基本工作原理是一致的[29, 31-40], 在工作过程中,搅拌装置以一定速度进行旋转,带动磨腔室中的研磨介质和矿浆流体产生轴向和径向高速紊流的相对运动,形成有序的运动循环和宏观的动态平衡,而微观则由于相邻磨矿介质间存在动态速度差和受力不均衡,产生介质与颗粒间、颗粒与颗粒间的剪切、挤压和摩擦力,形成再磨的理想环境,使鳞片石墨连生体上的脉石矿物逐渐剥离,满足再磨要求的合格矿物溢流排出。

2.2 基于不同搅拌装置的计算机模拟Sinnott等使用DEM模拟方法分析了螺旋式和棒式搅拌磨性能[41-42],两种类型搅拌装置磨机剪切能平均吸收率比正常能量约高3倍,表明磨剥剪切力为该类型磨机的主要磨矿作用力,符合再磨中石墨鳞片沿结合面解离要求,螺旋式搅拌磨对研磨介质具有强对流轴向输送和强扩散轴向的混合作用,介质能量吸收均匀,棒式搅拌磨研磨介质流动复杂不具备轴向整体输送作用,介质对能量吸收率随磨机深度的增加而增加。

Riley等利用PEPT测量棒式搅拌装置中介质空间动能分布,测量结果显示磨机转速对内部介质能量分布有显著影响[43-44],搅拌棒区域内平均介质动能随转速的增加而增加,区域外动能相对不受影响,在高搅拌速度下搅拌棒内部有少量高动能的介质球,大部分低能量介质分布在搅拌棒上方区域。Larsson等[45]基于PEFM-DEM-FEM耦合模型对HIG5(圆盘式)搅拌磨机进行仿真分析,研磨介质和矿浆流体动力学研究结果显示二者模拟结果相似,最高速度位于搅拌圆盘边缘,随与搅拌盘径向距离的增大缩小而降低,给矿物料粉碎大部分发生在圆盘之间。

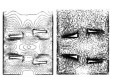

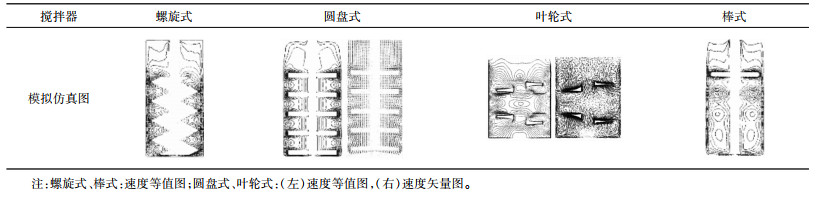

基于离散元分析和建模等技术,利用计算机模拟分析不同类型搅拌装置内矿浆流场状态,其结果见表 3。

| 表 3 不同搅拌装置计算机模拟仿真图[46-47] Table 3 The computer simulation figures of different stirring agitators[46-47] |

|

不同搅拌装置磨机模拟仿真形态存在差异,但起到研磨破碎作用的主要区域为速度流场密集区域,基本都集中在搅拌器附近及与侧壁之间的狭小区域。圆盘式和叶轮式搅拌器速度矢量图均显示在相邻搅拌器邻近侧壁位置存在流动相反的对称漩涡,是由于流体和研磨介质在离心力和筒壁反弹力双重作用力下产生回流[46],撞击力会对再磨中鳞片保护产生一定影响。圆盘式、叶轮式和棒式三种搅拌装置均具有从半径处至筒壁、搅拌主轴存在梯度降低的搅拌强度,粗粒级石墨在离心力作用下甩向器壁,随后各粒级沿筒壁至搅拌轴依次排列,对各粒级石墨鳞片进行不同强度的再磨。

2.3 四种搅拌磨机的应用 2.3.1 螺旋式搅拌磨机立式螺旋搅拌磨机(立磨机或塔磨机)是以螺旋叶片(图 1a)作为搅拌装置,在金属矿和非金属矿细磨及再磨领域中均有广泛应用[31-33]。陕西某石墨厂选用长沙矿冶研究院立式螺旋搅拌磨为再磨设备[32],在磨矿细度-0.074 mm占80%时,可生产固定碳含量为94%~95%的高碳石墨精矿。张延军对某石墨矿进行工艺优化研究[33], 采用一次粗磨和四次再磨磨矿工艺流程,后三段再磨选用螺旋式搅拌磨,经十次阶段浮选后精矿品位达到95.50%,产品大片率有所提升,各段磨矿效率均有提高。

立式螺旋搅拌磨在石墨选矿厂中得到了一定应用,与球磨机再磨相比,其冲击力基本消失,高研磨力使晶质石墨单体解离度大幅度增加,选矿富集精矿的固定碳含量可达到高碳水准。但磨矿时磨矿介质与物料之间的密集充实度高,已解离的大鳞片石墨更容易进一步破碎成细鳞片石墨,对大鳞片保护效果不利。因此与其他类型搅拌器相比,螺旋式搅拌磨可应用于晶质石墨原矿大鳞片占比少及隐晶质石墨矿,可有效使微细粒级石墨在高研磨作用力下解离出来,或与预先分目—再磨再选[48-49]石墨新工艺相结合应用于后续再磨流程中。

2.3.2 圆盘式搅拌磨机圆盘式搅拌磨机是利用圆盘(图 1b)作为立式搅拌磨的搅拌装置。潘嘉芬对某中碳石墨精矿进行砂磨机、球磨机和振动磨机三种再磨设备对比试验[37],在最终石墨精矿固定碳含量相同的情况下,砂磨机各粒级产率及鳞片保护率最高,后续再磨设备选用砂磨机后,精矿品位提高到94%,大鳞片损失率比原再磨设备相对降低10%~25%。刘磊等人对基于层压粉碎—分质分选得到粗粒低碳和细粒高碳产品进行棒磨机、单层圆盘搅拌磨机、多层圆盘搅拌磨机再磨精选试验[15],试验结果表明,立式圆盘型搅拌磨比棒磨具有更好保护大鳞片的效果,多层圆盘比单层圆盘具有更高磨剥剪切作用,故粗粒低碳石墨和细粒高碳石墨再磨分别选用多层和单层圆盘搅拌磨,经三或四段再磨可得到大片率和品位分别为20%和95%的石墨精矿。

立式圆盘型搅拌磨应用于石墨再磨,具有较好保护大鳞片的能力,可通过调节圆盘搅拌器的数目调节每段的磨矿强度,改善实际工艺流程,缩短磨矿时间,提升磨矿效率,适合粗、中、细鳞片石墨矿再磨作业流程。

2.3.3 叶轮式搅拌磨机叶轮式搅拌磨机(GJM型)由北京矿冶研究总院20世纪90年代开始研制[34-36], 经过不断改进和优化,已在石墨选矿厂取得广泛应用,搅拌叶轮简图如图 1c所示。刘佳鹏等采用GJM型搅拌磨机代替球磨机对黑龙江某石墨矿进行小型优化试验[34],在原流程不变的情况下,第11次精选时浮选精矿品位已与原先最终精矿品位相当,并且对比精选3和4中+270 μm含量发现,大鳞片石墨损失率可降低4.4%。余悦等应用实验室型GJM搅拌磨机对国外高品位鳞片石墨精矿再磨提纯进行了试验研究[36],经一段磨浮后固定碳含量提高3.9%、+147 μm粒级品位>98%。在黑龙江、甘肃、坦桑尼亚[35]等地方石墨选矿厂取得保护大鳞片的良好效果。

GJM型叶轮式搅拌磨机经过多重优化设计、模拟仿真分析及现场实际改进,磨矿效率高,可强化后续精选提碳作用,与球磨机相比大鳞片损失明显降低,配置维修方便,已经得到石墨业界内广泛认可,适于粗、中、细鳞片石墨的再磨。但实际运行中具有较为剧烈轴向交错运动[40],大鳞片再磨时容易遭到过磨,造成小部分鳞片石墨损失。

2.3.4 棒式搅拌磨机棒式搅拌磨机是以安装在主轴上的搅拌棒作为搅拌器,分为十字交叉型和螺旋型(图 1d和1e),石墨再磨中常采用螺旋型设计,如长沙矿冶研究院LJM系列和北京矿冶研究总院GJM型,已成功应用于石墨矿再磨实践中[29, 38-40]。

龙渊等人对原矿碳品位为11%左右的鳞片石墨矿进行立式搅拌磨机(棒式)的再磨工艺研究[29],在比原工艺减少一段再磨的情况下,可获得石墨品位和回收率分别为92.58%和94.71%的良好精矿指标,精矿中+0.15 mm粒级含量为56.12%,比现场高31.62百分点。李荣改等对河南某固定碳含量为8.95%的微细粒晶质石墨矿[39],选用立式棒型搅拌磨机,经五次再磨和五次精选闭路工艺流程,可得到固定碳含量94.05%和回收率95.74%的石墨精矿。孙小旭对黑龙江某鳞片石墨选矿进行GJM型棒式搅拌磨机工业试验[38],选定原流程中精矿再磨3为磨机试验位置,与原有设备并联,在电机频率40 Hz、充填率30%条件下进行连续72 h带矿试验,对比结果表明,比原再磨浮选精矿品位可提升40%以上,研磨介质消耗量仅为原先一半,可节能降耗1/4。何建成等进行不同干矿量下搅拌棒与叶轮搅拌磨对比试验[31],再磨前后精矿品位搅拌棒比叶轮可相对提升1%~4%,+150 μm大鳞片损失率相对降低3%~5%。

搅拌棒作为搅拌装置体现出不弱于圆盘式和叶轮式的性能,设计过程中相比后二者可以更加密集排列,减少剧烈的轴向运动,尽可能降低大鳞片的损失,可适用于粗、中、细和微细晶质石墨矿再磨流程。但国内外也选用搅拌棒作为超细磨设备搅拌装置[50],因此实际运行中应该合理安排搅拌转速、矿浆停留时间、研磨介质填充率等影响磨矿因素的条件,避免已解离的高碳石墨鳞片二次破坏。

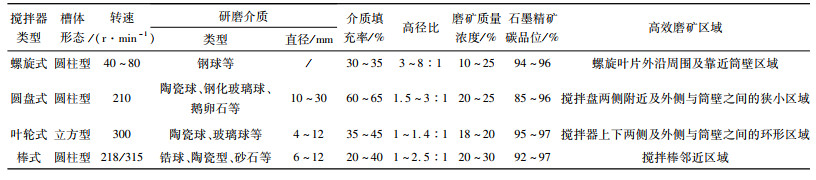

2.3.5 四种搅拌磨机对比根据以上试验研究,对不同类型搅拌装置石墨立式搅拌磨再磨设备进行总结对比,其结果见表 4。

| 表 4 不同类型搅拌装置石墨立式搅拌磨再磨设备对比[29, 31-40] Table 4 The comparison of graphite vertical stirring mill regrinding equipments of different types of stirring devices[29, 31-40] |

|

立式螺旋搅拌磨机在再磨过程中对石墨鳞片没有保护作用,但有利于细粒级石墨与脉石矿物的脱除。与球磨机作为再磨设备相比,圆盘式、叶轮式和棒式搅拌磨以磨剥剪切作用力代替冲击力有利于保护石墨鳞片片状结构、脱除脉石矿物和石墨表面吸附的过剩药剂,具有较高的再磨提质效率,经多次磨选后石墨精矿均可达到高碳石墨的水准,有效地提高石墨精矿的经济和市场价值。

3 结论(1) 高压辊磨机的层压粉碎和晶界碎裂特性比无选择性冲击的球磨机要好,具有更好保护原矿中石墨大鳞片的能力,并使其石墨表面产生更优的浮选性能,但同时也存在一定量微裂纹。后续研究中应进一步解决石墨鳞片易破碎的问题,提出更好保护大鳞片的新工艺,提高精矿中石墨大鳞片的产率。

(2) 螺旋式搅拌磨再磨中基本不存在对大鳞片的保护作用,圆盘式、叶轮式、棒式三种搅拌磨运行中矿浆流体与研磨介质之间形成高效剪切流场,适于石墨沿层间结合面解离,能够在再磨中较好地保护石墨大鳞片。但不同类型搅拌装置存在一定差异,在具体试验中应对比不同搅拌装置类型对鳞片保护效果差异,进一步探究对石墨鳞片的保护机制。未来立式搅拌磨必将逐渐淘汰石墨选厂中原有球磨再磨设备。

(3) 石墨鳞片的保护始终是晶质石墨选矿工艺流程中关注的焦点,而磨矿方式直接关系到大鳞片的解离状态与受破坏程度。虽然高压辊磨机和立式搅拌磨机联合配置形式对大鳞片保护取得了良好的效果,具有降低再磨次数、缩短工艺流程、提高精矿石墨大鳞片产率等优势,但目前仍处于试验研究与初步应用阶段。高压辊磨机和立式搅拌磨机联合使用有望在石墨矿山为鳞片保护打开新的局面,提升最终石墨精矿质量,更好地服务于中下游延伸产业。

| [1] |

张苏江, 王楠, 崔立伟, 等. 国内外石墨资源供需形势分析[J]. 无机盐工业, 2021, 53(7): 1-11. |

| [2] |

JARA A D, BETEMARIAM A, WOLDETINSAE G, et al. Purification, application and current market trend of natural graphite: A review[J]. International Journal of Mining Science and Technology, 2019, 29(5): 671-689. DOI:10.1016/j.ijmst.2019.04.003 |

| [3] |

杨卉芃, 张亮, 刘磊. 国外石墨矿产开发利用趋势[J]. 矿产保护与利用, 2019, 39(6): 14-21. |

| [4] |

SANDMANN D, HASER S, GUTZMER J. Characterisation of graphite by automated mineral liberation analysis[J]. Mineral Processing and Extractive Metallurgy, 2014, 123(3): 184-189. DOI:10.1179/1743285514Y.0000000063 |

| [5] |

牛敏, 郭珍旭, 刘磊. 鳞片石墨选矿工艺进展[J]. 矿产保护与利用, 2018(5): 32-39. |

| [6] |

宋广业. 鳞片石墨的破磨特性与再磨设备的合理选择[J]. 矿产综合利用, 1993(1): 47-50. |

| [7] |

王韩生. 石墨精矿再磨设备的选择[J]. 矿产保护与利用, 1995(2): 35-37. |

| [8] |

高惠民, 张凌燕, 管俊芳, 等. 石墨、石英、萤石选矿提纯技术进展[J]. 金属矿山, 2020(10): 58-69. |

| [9] |

任京成, 王建利. 石墨浮选精矿单体解离特性研究[J]. 山东建材学院学报, 1994(3): 74-76. |

| [10] |

岳成林. 鳞片石墨大片损失规律及磨浮新工艺研究[J]. 中国矿业, 2007(10): 83-85. DOI:10.3969/j.issn.1004-4051.2007.10.025 |

| [11] |

VASUMATHI N, VIJAYA KUMAR T V, RATCHAMBIGAI S, et al. Flotation studies on low grade graphite ore from eastern India[J]. International Journal of Mining Science and Technology, 2015, 25(3): 415-420. DOI:10.1016/j.ijmst.2015.03.014 |

| [12] |

康健, 黄鹏, 刘爽, 等. 从磨矿性能角度解决大鳞片石墨的保护问题[J]. 矿冶工程, 2020, 40(2): 55-59. DOI:10.3969/j.issn.0253-6099.2020.02.012 |

| [13] |

牛敏, 刘磊, 陈龙, 等. 层压粉碎—分质分选技术用于保护大鳞片石墨的研究[J]. 矿产保护与利用, 2018(4): 83-88. |

| [14] |

刘磊, 郭理想, 孙华星, 等. 甘肃阿克塞晶质石墨浮选工艺对比研究[J]. 非金属矿, 2020, 43(6): 56-59. DOI:10.3969/j.issn.1000-8098.2020.06.016 |

| [15] |

刘磊, 牛敏, 郭珍旭, 等. 黑龙江某鳞片石墨层压粉碎-分质分选技术研究[J]. 非金属矿, 2019, 42(6): 57-61. DOI:10.3969/j.issn.1000-8098.2019.06.015 |

| [16] |

李闯, 孙传尧, 许鹏云, 等. 鳞片石墨在不同磨矿方式下产品特性研究[J]. 炭素技术, 2020, 39(3): 30-35. |

| [17] |

MA F, TAO D, TAO Y, et al. An innovative flake graphite upgrading process based on HPGR, stirred grinding mill, and nanobubble column flotation[J]. International Journal of Mining Science and Technology, 2021. DOI:10.1016/J.IJMST.2021.06.005 |

| [18] |

WEERASEKARA N S, LIU L X, POWELL M S. Estimating energy in grinding using DEM modelling[J]. Minerals Engineering, 2016, 85: 23-33. DOI:10.1016/j.mineng.2015.10.013 |

| [19] |

杨金林, 莫凡, 周文涛, 等. 选择性磨矿研究概述[J]. 矿产综合利用, 2017(5): 1-6. DOI:10.3969/j.issn.1000-6532.2017.05.001 |

| [20] |

袁慧珍. 保护大鳞片石墨的磨矿研究[J]. 有色金属(选矿部分), 1995(5): 18-20. |

| [21] |

ZHANG H, LI H, FENG A, et al. Application of stirred mill to upgrading of graphite concentrate by flotation[J]. Canadian metallurgical quarterly, 2018, 57(2): 245-251. DOI:10.1080/00084433.2017.1409934 |

| [22] |

陈涛, 高惠民, 任子杰, 等. 不同嵌布粒度鳞片石墨的再磨工艺研究[J]. 矿产保护与利用, 2017(4): 48-52. |

| [23] |

尤大海, 贺爱平, 杨勇, 等. 多泥高云母鳞片石墨矿磨矿工艺研究[J]. 资源环境与工程, 2021, 35(2): 260-263. |

| [24] |

TONG Z, LIU L, YUAN Z, et al. The effect of comminution on surface roughness and wettability of graphite particles and their relation with flotation[J]. Minerals Engineering, 2021, 169: 106959. DOI:10.1016/j.mineng.2021.106959 |

| [25] |

魏波, 张宪伟, 李丽匣, 等. 高压辊磨机粉碎工艺国外应用进展与发展趋势[J]. 金属矿山: 1-11[2022-01-13].

|

| [26] |

XIAO Q F, LI B, LUO C M, et al. A Review on the Development of High Pressure Roller Mill[J]. Advanced Materials Research, 2013, 734/735/736737: 2734-2737. |

| [27] |

余学斌, 方和平, 肖玉菊, 等. 细鳞片中碳石墨的浮选提纯研究[J]. 矿产保护与利用, 2000(1): 14-16. DOI:10.3969/j.issn.1001-0076.2000.01.004 |

| [28] |

邱杨率, 余永富, 管俊芳, 等. 非洲三个地区石墨矿矿石特征及可选性研究[J]. 矿产保护与利用, 2018(5): 45-50. |

| [29] |

龙渊. 保护石墨大鳞片的立式搅拌磨再磨工艺优化研究[D]. 长沙: 长沙矿冶研究院有限责任公司, 2014.

|

| [30] |

刘之能, 申士富, 刘海营, 等. 我国石墨选矿技术及装备进展[J]. 现代矿业, 2020, 36(8): 143-146. DOI:10.3969/j.issn.1674-6082.2020.08.042 |

| [31] |

何建成, 卢世杰, 周宏喜, 等. 基于离散单元法立式螺旋搅拌磨机内介质运动学研究进展[J]. 有色金属(选矿部分), 2018(1): 90-93. DOI:10.3969/j.issn.1671-9492.2018.01.017 |

| [32] |

张国旺, 严金中, 赵湘, 等. 搅拌型球磨机在非金属矿深加工中的应用[J]. 中国非金属矿工业导刊, 2000(1): 22-24. DOI:10.3969/j.issn.1007-9386.2000.01.006 |

| [33] |

张延军. 某石墨矿选矿工艺优化研究与应用[J]. 现代矿业, 2018, 34(9): 118-120. DOI:10.3969/j.issn.1674-6082.2018.09.027 |

| [34] |

刘佳鹏, 卢世杰, 何建成, 等. GJM型搅拌磨机的优化及其在石墨行业中的应用[J]. 有色金属(选矿部分), 2017(1): 69-73. DOI:10.3969/j.issn.1671-9492.2017.01.016 |

| [35] |

周宏喜, 何建成, 孙小旭, 等. GJM型石墨用搅拌磨机的研制与应用[J]. 有色金属: 选矿部分, 2019(2): 5. DOI:10.3969/j.issn.2095-5391.2019.02.003 |

| [36] |

余悦, 袁树礼, 任佳. 搅拌磨机用于高品位石墨精矿再磨提纯的试验研究[J]. 有色金属(选矿部分), 2017(4): 71-75. DOI:10.3969/j.issn.1671-9492.2017.04.015 |

| [37] |

潘嘉芬. 砂磨机在鳞片石墨选矿中的应用浅议[J]. 非金属矿, 1998(2): 40-42. |

| [38] |

孙小旭. GJM型棒式搅拌磨机工业试验研究[J]. 有色金属(选矿部分), 2017(3): 66-69. |

| [39] |

李荣改, 徐靖, 孙景敏, 等. 立式搅拌磨在豫西南某微细粒晶质石墨矿中的应用[J]. 矿冶工程, 2021, 41(2): 55-58. |

| [40] |

何建成, 孙小旭, 姚建超, 等. 石墨高效再磨擦洗技术及工业试验研究[J]. 有色金属(选矿部分), 2018(2): 78-81. |

| [41] |

SINNOTT M, CLEARY P W, MORRISON R. Analysis of stirred mill performance using DEM simulation: Part 1-Media motion, energy consumption and collisional environment[J]. Minerals engineering, 2006, 19(15): 1537-1550. |

| [42] |

CLEARY P W, SINNOTT M, MORRISON R. Analysis of stirred mill performance using DEM simulation: Part 2 - Coherent flow structures, liner stress and wear, mixing and transport[J]. Minerals engineering, 2006, 19(15): 1551-1572. |

| [43] |

DDA C, JV B, AI C, et al. Investigating grinding media dynamics inside a vertical stirred mill using the discrete element method: Effect of impeller arm length - ScienceDirect[J]. Powder Technology, 2020, 364: 1049-1061. |

| [44] |

RILEY M, PINKNEY S, BLACKBURN S, et al. Spatial distributions of media kinetic energy as measured by positron emission particle tracking in a vertically stirred media mill[J]. Minerals Engineering, 2016, 98: 177-186. |

| [45] |

LARSSON S, HEISKARI H. A novel particle-based approach for modeling a wet vertical stirred media mill[J]. Minerals, 2021, 11(1): 55. |

| [46] |

张国旺. 超细搅拌磨机的流场模拟和应用研究[D]. 长沙: 中南大学, 2005.

|

| [47] |

袁树礼, 吴建明, 杨俊平. 大型单槽高强度搅拌磨机的研制及在石墨行业的应用[J]. 中国非金属矿工业导刊, 2013(2): 37-39. |

| [48] |

WEIJUN P, YANGSHUAI Q, LINGYAN Z, et al. Increasing the fine flaky graphite recovery in flotation via a combined multiple treatments technique of middlings[J]. Minerals, 2017, 7(11): 208. |

| [49] |

SUN K, QIU Y, ZHANG L. Preserving flake size in an african flake graphite ore beneficiation using a modified grinding and pre-screening process[J]. Minerals, 2017, 7(7): 115. |

| [50] |

NDIMANDE C B, CLEARY P W, MAINZA A N, et al. Using two-way coupled DEM-SPH to model an industrial scale Stirred Media Detritor[J]. Minerals Engineering, 2019, 137: 259-276. |

2021

2021

,

,