| 新型捕收剂浮选云南个旧矽卡岩型白钨矿试验研究 |

2. 辽宁科技大学 矿业工程学院,辽宁 鞍山 114001

2. School of Mining Engineering, University of Science and Technology Liaoning, Anshan 114051, China

个旧锡多金属矿床是一个以锡为主,同时伴生有铜、铅、锌、钨、锑、钼、铋、银、铌、钽、铍、铟、镓、锗、铬以及铁、硫、砷、萤石等的超大型矿床,矿物成分复杂,是典型的难选共伴生多金属矿床[1],其中卡房矿区的矽卡岩型白钨矿是重要的伴生资源。

一直以来,云锡集团一直非常重视卡房矿区共伴生钨矿产资源的综合利用工作,始终坚持根据不同性质矿石,采用与之对应的工艺流程进行回收,钨综合回收利用水平居于全国先进水平[2-3]。然而,随着开采的不断深入,钙铁榴石、方解石等含钙脉石矿物含量不断增加,导致原矿钨品位越来越低,加上由于钨矿物性脆易碎易泥化的特点[4],大量钨矿物以微细粒形式损失在尾矿中,钨金属回收率逐年下降。如何进一步稳定钨资源综合利用水平成为新的挑战和难题。

对于白钨矿浮选,钨捕收剂的选择至关重要[5]。一直以来,云锡集团卡房矿区采用GY-10作为白钨捕收剂,可以获得钨品位符合要求的钨精矿产品,但随着矿石品位的降低和微细粒白钨矿的增多,钨回收率由原来的70%逐步降至不足60%,因此,能否寻找或复配出更适应矿石性质的新型捕收剂尤为重要。

基于此,本论文以云南卡房矽卡岩型白钨矿为研究对象,在矿石性质研究基础上,开展了选矿试验研究[6],目的是在原有GY-10捕收剂的基础上,通过改性和复配,开发新型白钨矿捕收剂,进一步降低浮选药剂成本,稳定和提高钨的回收率,为国内矽卡岩型白钨矿资源的高效综合利用提供参考和借鉴。

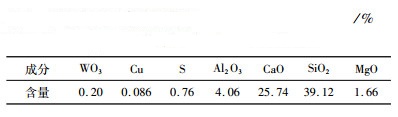

1 矿石性质原矿主要元素分析结果见表 1。表 1结果表明,原矿钨品位为0.20%,达到了钨矿床开采工业指标的要求,同时伴生有铜、硫等多种有价元素,是伴生铜硫的钨矿床。

| 表 1 矿石主要元素分析结果 Table 1 Analysis results of main elements of the ore |

|

为了进一步查明矿石中的主要矿物类型,采用矿物参数自动定量分析仪(AMICS)对原矿进行了主要矿物组成测定,测定结果见表 2。由表 2结果可知,钨主要以白钨矿形式存在,同时含有微量黑钨矿,脉石矿物主要为透辉石、钙铁榴石、方解石、长石、石英等,为矽卡岩型白钨矿床。对白钨矿的嵌布粒度进行了测定,测定结果见图 1,图 1结果表明,白钨矿的嵌布粒度较均匀,主要集中在0.02~0.32 mm,适宜采用浮选法回收[7]。

| 表 2 主要矿物组成测定结果 Table 2 Determination results of the main mineral composition |

|

|

| 图 1 白钨矿嵌布粒度测定结果 Fig.1 Determination results of the disseminated particle size of scheelite |

2 试验结果与讨论

云锡卡房选厂一直采用“磨矿—脱硫浮选—常温粗选—加温精选”的生产流程回收白钨矿,本次试验也按照上述生产流程进行,考虑到本次试验的重点为新型白钨捕收剂的研发,因此磨矿作业仍沿用现场的磨矿细度(-0.074 mm占70%),脱硫浮选作业也沿用现场戊基黄药和2号油的药剂制度,试验流程采用一粗两精一扫闭路流程即可;钨常温粗选作业,在对比考察新型浮选药剂与原GY-10药剂之前,分别开展了调整剂碳酸钠和水玻璃的用量试验,并进行了闭路试验;在钨加温精选作业,同样开展了调整剂水玻璃用量试验和闭路试验,最终对新型白钨矿捕收剂和原GY-10的综合试验指标进行了对比,具体如下。

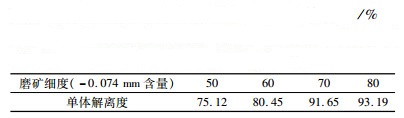

2.1 磨矿细度的选择云锡卡房选厂现场磨矿细度为-0.074 mm占70%,为了验证该磨矿细度的合理性,对不同磨矿细度下的白钨矿单体解离度进行了测定,测定结果见表 3。

| 表 3 不同磨矿细度下白钨矿单体解离度测定结果 Table 3 Determination results of the dissociation degree of scheelite monomer under different grinding fineness |

|

表 3结果表明,在磨矿细度为-0.074 mm占70%的情况下,白钨矿的单体解离度可以达到90%以上,基于此,决定不改变现场已有设备和流程结构,仍然沿用磨矿细度为-0.074 mm占70%,并对该磨矿细度下的钨在各粒级中的金属分布率进行了测定,测定结果见图 2。

|

| 图 2 钨在各粒级中分布率测定结果 Fig.2 Determination results of the tungsten distribution rate in each grain size |

图 2结果表明,在磨矿细度为-0.074 mm占70%时,钨主要分布在-0.074+0.010 mm粒级,该粒度区间的钨矿物浮选回收效果一般较好,但由于钨性脆易碎的特点,导致部分钨矿物被磨至-0.020 mm粒级,对于这部分微细粒级的钨矿物,能否实现较好地浮选回收将会直接影响钨的回收效率。

2.2 脱硫流程对于矽卡岩型白钨矿床,往往会伴生有有色金属硫化矿,这些硫化矿不利于后续钨的浮选回收,在钨浮选前需要尽可能地脱除干净[8]。基于此,首先进行了脱硫流程试验,试验采用一粗两精一扫的闭路流程,捕收剂选择戊基黄药,用量为60 g/t,起泡剂选择2号油,用量为15 g/t,扫选药剂用量均为粗选用量的1/3,试验结果见表 4。

| 表 4 脱硫流程试验结果 Table 4 Test results of the desulfurization process |

|

结果表明,采用该流程可以脱除92.23%的硫化物,钨在硫化物中的损失率为1.77%。

2.3 钨常温粗选对于矽卡岩型白钨矿,为了有效抑制矿石中的方解石等含钙脉石矿物,白钨矿浮选通常分为常温粗选和加温精选两部分[9]。

2.3.1 碳酸钠和水玻璃用量白钨矿浮选的最佳pH范围为8~9的弱碱性环境,碳酸钠不仅具有分散矿泥的效果,而且能够使矿浆pH保持稳定的弱碱性环境,是白钨矿浮选常用的矿浆pH调整剂。此外,在白钨矿浮选过程中,也需要对方解石、萤石等含钙矿物进行抑制,水玻璃是含钙矿物的有效抑制剂,同时也能起到分散矿泥的作用[10]。基于此,在进行捕收剂试验之前,进行了调整剂碳酸钠和水玻璃的用量试验,采用研制的新型白钨矿捕收剂KF-1,并固定其用量为150 g/t,试验采用一粗一扫的开路流程,试验结果见图 3。

|

| 图 3 调整剂碳酸钠(a)和水玻璃(b)用量试验结果 Fig.3 Test results of the regulator type(sodium carbonate (a) and sodium silicate (b)) |

图 3a试验结果表明,随着碳酸钠用量的增加,钨作业回收率逐步增加,当碳酸钠用量为2 000 g/t后,钨作业回收率基本不再提高,此时矿浆pH值为9左右;图 3b试验结果表明,随着水玻璃用量的增加,虽然钨品位逐步增加,但水玻璃用量超过4 000 g/t以后钨作业回收率降低明显。综合考虑,最终确定碳酸钠用量为2 000 g/t,水玻璃用量为4 000 g/t,此时矿浆pH值为9左右。

2.3.2 捕收剂种类与用量云锡卡房选厂一直采用广东省资源综合利用研究所(原广州有色金属研究院)研发的脂肪酸类GY-10捕收剂,但随着开采的不断深入,原矿钨品位由原来的0.30%逐步降低至0.20%左右,钨回收率指标也由原来的80%逐步降低至70%左右。

为了提高钨回收指标,卡房选厂经过充分调研,在原有的脂肪酸类GY-10捕收剂基础上,加入了一定比例的脂肪酸钠和羟肟酸,并将新的组合捕收剂编号为KF-1[10-11]。为了比较新药剂KF-1与原有GY-10的使用效果,分别进行了GY-10和KF-1的用量对比试验,结果见图 4。

|

| 图 4 捕收剂GY-10 (a)与KF-1 (b)用量对比试验结果 Fig.4 The results of the collector type(GY-10 (a), KF-1 (b)) |

图 4试验结果表明,从钨品位角度看,GY-10获得的钨粗精矿品位明显高于KF-1,更有利于后续的钨加温精选作业,但从钨回收率角度看,KF-1获得的钨粗精矿作业回收率显著高于GY-10。综合考虑,决定在后续加温精选作业继续对两种捕收剂进行对比,并固定两者常温粗选的药剂用量为150 g/t。

2.3.3 钨常温粗选闭路试验采用上述两种捕收剂,进行了钨常温粗选闭路试验对比,试验采用一粗两精两扫流程,粗选药剂制度如下:碳酸钠用量为2 000 g/t,水玻璃用量为4 000 g/t,捕收剂用量为150 g/t,精选采用空白精选,扫选药剂用量为粗选的1/3,闭路试验结果见表 5。

| 表 5 钨常温粗选闭路试验结果 Table 5 Closed-circuit test results of the tungsten roughing at room temperature |

|

由表 5试验结果可知,两种捕收剂均可获得钨品位大于5%的钨粗精矿,其中GY-10获得的钨粗精矿品位更高,而KF-1获得的钨粗精矿回收率更高。

2.4 钨加温精选 2.4.1 水玻璃用量加温精选法是目前白钨矿与含钙脉石矿物精选分离的有效方法,本研究继续沿用选厂加温浮选作业的工艺参数:即加温温度为85 ℃,保温时间为1 h。

对于加温后的钨粗精矿,水玻璃是常用的抑制剂。基于此,分别采用GY-10和KF-1作捕收剂,进行了水玻璃用量试验,试验采用一粗一扫试验流程,药剂制度如下:氢氧化钠用量为8 000 g/t(给矿),加入水玻璃用量为变量,捕收剂用量为150 g/t(给矿),试验结果见图 5。

|

| 图 5 调整剂水玻璃用量试验结果(a: 捕收剂为GY-10 b: 捕收剂为KF-1) Fig.5 Test results of sodium silicate dosage (GY-10(a), KF-1(b)) |

由图 5结果表明,随着水玻璃用量的增加,钨品位整体呈上升趋势,钨作业回收率逐步降低,适宜的水玻璃用为6×104 g/t(给矿),采用GY-10作捕收剂时,钨粗精矿品位可以达到45%以上,高于KF-1作捕收剂时的38%左右,表明GY-10的选择性更好,但在作业回收率方面,KF-1可获得钨作业回收率接近90%的粗精矿,高于GY-10作捕收剂时的80%,这与钨常温粗选的趋势一致,即KF-1表现出了更强的捕收性能。

2.4.2 钨加温精选闭路试验针对加温后的钨粗精矿,分别采用GY-10和KF-1两种捕收剂,进行了钨加温精选闭路试验对比,试验采用一粗两扫两精流程,药剂制度如下:氢氧化钠用量为8 000 g/t,水玻璃用量为6×104 g/t,捕收剂用量为150 g/t,试验结果见表 6。

| 表 6 钨加温精选闭路试验结果 Table 6 Closed-circuit test results of the tungsten heating fine selection |

|

由表 6试验结果表明,GY-10可以获得钨品位接近70%的钨精矿,但作业回收率不足85%,而KF-1虽然获得了钨品位为55.65%的钨精矿,但作业回收率可以达到90%以上。

2.5 综合试验指标最终确定的全工艺闭路试验流程如图 6。为了便于对比,对两种捕收剂条件下的全流程综合试验指标进行了计算,结果见表 7。

|

| 图 6 全工艺闭路试验流程 Fig.6 Flowsheet of the closed-circuit test |

| 表 7 综合试验指标对比结果 Table 7 Comparison results of comprehensive test indexes |

|

表 7试验结果表明,采用GY-10作捕收剂,可以获得钨品位69.35%、钨回收率为63.59%的钨精矿,而采用KF-1作捕收剂,可以获得钨品位55.65%、钨回收率为77.35%的钨精矿,考虑到销售市场上钨品位对销售价格的影响较小,最终建议采用钨回收率更高的KF-1作捕收剂。与此同时,为了考察两种捕收剂的钨损失情况,对两种捕收剂浮选后的尾矿产品也进行了粒度分布测定,测定结果见图 7。

|

| 图 7 钨在尾矿中的粒级分布测定结果 Fig.7 Determination results of the tungsten particle size distribution in tailings |

图 7试验结果表明,从金属分布率来看,尾矿中钨主要损失在-0.020 mm粒级。但采用KF-1作捕收剂时,在浮选较适宜回收的-0.074+0.020 mm粒级,钨含量明显低于采用GY-10作捕收剂时的钨含量,也从侧面表明KF-1对白钨矿具有更强的捕收能力。对于-0.02 mm的微细粒级钨矿物,采用KF-1作捕收剂时,钨含量也明显更低,表明相较于GY-10作捕收剂时,KF-1对微细粒钨矿物的回收效果也较好。

3 结论(1) 矿石性质研究结果可知:原矿钨品位为0.20%,钨主要以白钨矿形式存在,同时含有少量硫化矿,脉石矿物主要为辉石、方解石等含钙矿物,为矽卡岩型白钨矿床,白钨矿嵌布粒度主要集中在0.02~0.32 mm,适宜采用浮选法回收。

(2) 选矿试验研究结果表明,原工艺所用GY-10捕收剂和新型KF-1捕收剂均可获得钨品位大于55%的钨精矿,符合产品销售要求,但KF-1作捕收剂时,钨回收率可以达到77.35%,远远高于GY-10作捕收剂时的63.59%。

(3) 对尾矿中的钨进行的粒级分布测定结果说明,相较于GY-10捕收剂,新型KF-1捕收剂不仅在浮选较适宜回收的-0.074+0.02 mm粒级保持了更强的白钨矿捕收性能,而且对-0.02 mm的微细粒级,也表现出比原GY-10更优的捕收性能。

| [1] |

方维萱, 郭玉乾, 贾润幸, 等. 论云南个旧锡铜钨三稀金属矿集区叠加成矿系统与垂向构造岩相学结构的关系[J]. 地质力学学报, 2021, 27(4): 557-584. FANG W X, GUO Y Q, JIA R X, et al. On relationship between the superimposed mineralization systems and the zoning patterns of vertical tectonic lithofacies in the Gejiu concentration area of Sn-Cu-W and three rare metals in Yunnan[J]. Journal of Geomechanics, 2021, 27(4): 557-584. |

| [2] |

姚建伟, 袁经中, 汪泰. 云锡卡房铜硫浮选尾矿中细粒锡石的回收[J]. 金属矿山, 2015(7): 159-163. YAO J W, YUAN J Z, WANG T. Recovery of fine cassiterite from flotation tailings of copper-sulfide in Kafang, Yun[J]. Metal Mine, 2015(7): 159-163. DOI:10.3969/j.issn.1001-1250.2015.07.036 |

| [3] |

邱显扬. 矽卡岩锡矿床伴生低品位难选多金属分离技术与应用[R]. 广州: 广州有色金属研究院, 2012. QIU X Y. Low-grade refractory polymetallic separation technology associated with skarn tin deposit and its application[R]. Guangzhou: Guangzhou Institute of Nonferrous Metals, 2012. |

| [4] |

姚艳清, 胡真, 李汉文, 等. 某钨铜多金属共生矿资源综合利用研究[J]. 有色金属(选矿部分), 2021(3): 69-74+142. YAO Y Q, HU Z, LI H W, et al. Study on comprehensive utilization of Tungsten-Copper polymetallic ore resources[J]. Nonferrous Metals(Mineral Processing Section), 2021(3): 69-74+142. DOI:10.3969/j.issn.1671-9492.2021.03.012 |

| [5] |

冷文华, 朱龙华, 冯其明. 钨矿物浮选研究进展[J]. 矿产保护与利用, 1999(5): 33-36. LENG W H, ZHU L H, FENG Q M. A review on the Flotation of Tungsten Minerals[J]. Conservation and Utilization of Mineral Resources, 1999(5): 33-36. |

| [6] |

郭玉武, 王全亮, 魏党生, 等. 云南某低品位白钨矿常温浮选工艺研究[J]. 矿产保护与利用, 2015(3): 29-33. GUO Y H, WANG Q L, WEI D S, et al. Normal temperature flotation of a low grade scheelite ore from Yunnan[J]. Conservation and Utilization of Mineral Resources, 2015(3): 29-33. |

| [7] |

王纪镇, 印万忠, 程雅芝, 等. 白钨矿浮选中方解石对磷酸钠抑制性能的影响及机理研究[J]. 矿产保护与利用, 2018(3): 77-80. WANG J Z, YIN W Z, CHENG Y Z, et al. The mechanism and effect of calcite on the depressing effect of sodium phosphate in the scheelite flotation[J]. Conservation and Utilization of Mineral Resources, 2018(3): 77-80. |

| [8] |

邓丽红, 周晓彤. 新型捕收剂R31浮选低品位白钨矿的研究[J]. 矿产保护与利用, 2007(4): 19-22. DENG L H, ZHOU X T. Flotation studies on low-grade scheelite with R31 as collector[J]. Conservation and Utilization of Mineral Resources, 2007(4): 19-22. |

| [9] |

李英霞, 王国生. 广东某白钨矿选矿的试验研究[J]. 矿产保护与利用, 2012(2): 20-22. LI Y X, WANG G S. Mineral processing experimental on a scheelite ore in Guangdong Province[J]. Conservation and Utilization of Mineral Resources, 2012(2): 20-22. |

| [10] |

郭蔚, 冯博, 钟志刚, 等. 白钨矿与含钙脉石浮选抑制剂研究进展[J]. 矿产保护与利用, 2017(4): 113-118. GUO W, FENG B, ZHONG Z G, et al. Research progress on the depressants for flotation separation of scheelite and calcium-bearing gangue[J]. Conservation and Utilization of Mineral Resources, 2017(4): 113-118. |

2022

2022