| 纳米气泡在微细粒矿物浮选中的应用研究进展 |

随着矿产资源的大规模开发利用,简单易选矿石资源日益枯竭,复杂、贫细矿产资源入选比例迅速增大,常规的选矿方法已不能有效地选别细粒物料,造成有色金属的巨大损失,提高微细粒矿物浮选效率是一个亟待解决的技术难题。细粒矿物之所以难选,一是因为其质量小、粒度小造成了疏水性矿粒在矿浆中的动量小, 与气泡的碰撞概率小, 难于克服矿粒与气泡之间的能垒而不能黏附于气泡表面;二是因为其比表面积大,表面能高容易造成异相团聚,导致矿泥罩盖机械夹杂,造成选择性变差[1]。文章阐述了微细粒矿物的分选现状,结合微细粒矿物浮选过程的理论研究进展,讨论了纳米气泡强化微细粒矿物浮选的机制,展望了纳米气泡在微细粒矿物浮选过程中的应用价值与发展前景。

1 微细粒矿物分选现状针对微细粒矿物处理工艺的日益发展及开发细粒资源的迫切需求,相继出现了各种微细粒矿物浮选新工艺,例如载体浮选、溶气浮选、电解浮选,选择性絮凝、油团聚分选等[2-6]。对于微细粒矿物分选的理论研究,国内外学者从动力学与热力学两方面展开了大量的工作;在动力学方面相继提出了多个矿粒-气泡的碰撞与黏附模型,在热力学方面,讨论了静电力、范德华力、水化力、疏水作用力以及EDLVO理论在微细粒矿物浮选体系中的应用[7-16]。目前,无论是在热力学层面还是动力学层面,国内外学者关注的焦点之一是矿物颗粒与气泡之间的相互作用过程[7-16]。

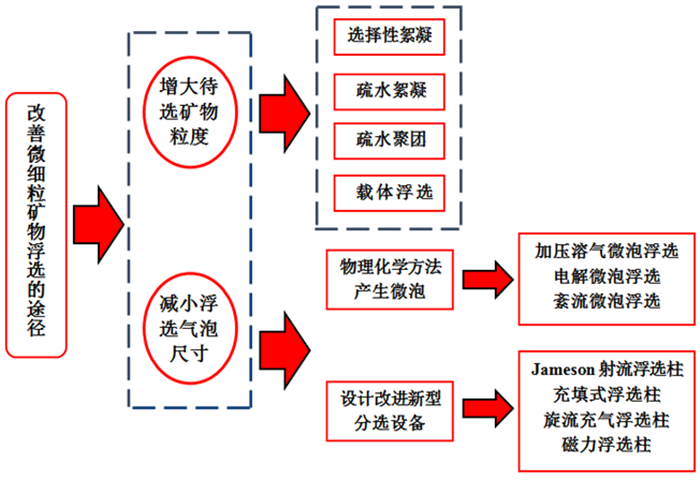

纵观微细粒矿物分选的理论简史,自1948年Sutherland[9]首次提出微细粒矿物与气泡碰撞的数学模型,到1961年Derjaguin与Dukhin[10]从动力学的角度首次正式提出微细粒矿物浮选过程中三个重要因素:矿粒-气泡间的碰撞过程、矿粒-气泡间的黏附过程、矿粒-气泡黏附过程的稳定性;自1977年Anfruns与Kitchener[11]首次通过试验手段在线性势流条件下测量了微细粒矿物与气泡的碰撞概率,该试验是基于Sutherland所提出的碰撞模型的首次试验验证,到目前为止,Dai Zongfu[12]、Yang Jingwu[13]、Ralston[14]、Rulyov[15]以及Nguyen等[16]学者相继提出了多种细粒矿物与气泡碰撞以及黏附过程的数学模型。通过对微细粒矿物与气泡碰撞黏附模型的深入研究分析,提出了微细粒矿物浮选过程中三个重要因素:矿粒-气泡间的碰撞过程、矿粒-气泡间的黏附过程、矿粒-气泡黏附过程的稳定性[2-5]。通过对微细粒矿物与气泡碰撞黏附模型的深入研究分析,从理论角度着手,提出了改善细粒矿物浮选的两种思路:(1)使微细粒矿物选择性聚团,增大待选矿物粒度;(2)通过技术手段减小气泡尺寸,增加气泡与微细粒矿物的碰撞效率。目前,改善微细粒矿物浮选的主要途径如图 1所示。

|

| 图 1 改善微细粒矿物浮选的方法 Fig.1 Improvement methods of the flotation of micro fine-grained minerals |

按照聚团形成机理,增大矿物粒径的方法主要分为:选择性絮凝、疏水絮凝、疏水聚团(包括油团聚分选)以及载体浮选。这些工艺在细粒方铅矿、闪锌矿、赤铁矿以及菱锰矿、微细粒金矿的提纯, 低阶煤/氧化煤、细粒辉钼矿以及磷灰石的分选过程中得到了广泛的应用。聚团形成的原因究其本质是通过调整外部条件,强化颗粒间的相互作用,如:静电作用、范德华作用、溶剂化作用、位阻效应以及疏水作用,最终强化颗粒-颗粒间的凝聚行为。

目前,主要通过物理化学方法与改进设计新型分选设备这两种方式产生微泡。物理化学法主要有:通过加压产生过饱和气体的溶气浮选法、通过电解水产生氢气与氧气的微泡浮选法以及紊流微泡浮选法等。新型分选设备的设计准则是既要强化疏水性细矿粒与气泡之间的碰撞概率和黏附效率,又需兼顾降低由于表面效应引起的细矿粒之间的非选择性团聚,并减少细粒脉石矿物在介质粘滞条件下的夹带作用。目前,设计开发的新设备有:Jameson射流浮选柱、充填式浮选柱、旋流充气浮选柱以及磁力浮选柱等。

Miettinen等[17]从理论方面针对微细粒矿物浮选的制约因素进行了系统研究,研究指出减小气泡尺寸或增大矿物粒度都是增大气泡与微细粒矿物碰撞概率的有效途径;减小气泡尺寸的同时还能增加气泡与矿粒的黏附效率,但是增大矿粒的粒度则受制于其絮凝剂的选择问题。

Cilliers等[18]通过对比气溶胶(CGA)浮选和常规气泡分选微细粒黄铁矿和石英,发现溶胶气体微泡浮选工艺能在保证回收率的前提下明显提高精矿品位;但由于气泡太小导致感应时间降低使浮选速率相对较慢。

Waters等[19]通过添加阴离子表面活性剂十二烷基硫酸钠,调整pH来改变气泡荷电性质,并用此改性的微泡来分选微细粒氧化铜与石英,与常规浮选相比取得了良好的分选效果。

孙伟等[20]研究了CO2饱和矿浆中高强度搅拌调浆下细粒闪锌矿的凝聚和浮选行为,试验结果表明:CO2溶气量、搅拌速度对气泡的粒度分布具有重要影响,通过减小气泡尺寸可大大强化细粒闪锌矿的凝聚与浮选行为。

印万忠等[21]通过试验与理论计算研究了微细粒赤铁矿的凝聚行为,根据EDLVO理论计算结果表明:对于赤铁矿的凝聚过程,能量贡献最大的部分是疏水作用势能;由于静电斥力的作用,需要通过外界机械能的输入才能越过静电作用势能产生的能垒。

Pinrers与Barraza[22]通过浮选试验与EDLVO理论计算研究了细粒煤泥浮选过程中颗粒-气泡之间的黏附过程。通过计算不同pH以及起泡剂浓度条件下的颗粒-气泡之间作用势能,发现酸性条件下(pH=4~5)煤粒与气泡之间的能垒最低,而此现象是由于在该pH下煤粒的德拜(Debye)长度最低而离子强度最高所造成的;通过浮选试验所得到的结果与理论计算结果相一致。

综上所述,为了解决微细粒级矿物的特殊的浮选回收问题,国内外选矿工作者主要从3个方面进行了大量的相关试验研究,包括微细粒矿物浮选动力学方面的研究,聚团浮选技术的研究,微细粒矿物浮选设备的研究与开发。虽然部分现有的微细粒级矿物浮选回收技术和工艺得到了成功应用,如载体浮选、选择性絮凝浮选、浮选柱浮选等,但由于这些技术本身的不足和矿石性质复杂等问题,仍然存在有用矿物浮选回收率低的问题,导致绝大部分微细粒矿产资源都没有被很好的回收利用。纳米气泡作为纳米尺度的气泡,进一步减小了气泡尺寸,增大了矿物颗粒-气泡之间的碰撞概率;另一方面纳米气泡的比表面积大、表面能高,选择性比一般气泡更高。因此,纳米气泡技术正逐渐成为浮选微细矿物浮选领域的一个新的研究热点。

2 纳米气泡在微细粒矿物浮选中的应用现状纳米气泡是指尺寸在几百个纳米范围内的小气泡,大量的AFM观察和散射光试验证实纳米气泡确实存在于液体和疏水固体界面上[23-26]。纳米气泡由于尺寸小,可表现出一些特殊的行为特性,如存在时间长、传质效率高、表面ζ电位高以及可释放出自由基等特性。

多年来,学者们围绕浮选过程中三相(颗粒-气泡-水相)的相互作用进行不断探索,在研究颗粒-颗粒之间以及颗粒-气泡的相互作用的过程中发现疏水作用是一个关键因素[5, 11-14]。这是因为基于EDLVO理论可知,疏水作用能通常比颗粒间的静电作用能以及范德华作用能大10~100倍,同时在包含位阻效应、溶剂化效应以及疏水作用的非DLVO力之中,疏水作用的作用能也最大,疏水作用的作用距离也较长。

Hugo等[23]在研究表面疏水长程作用机制的过程中首次提出纳米气泡可能存在于固体与液体的交界面,随着微观力学测试手段的发展,研究人员利用原子力显微镜、扫描电子显微镜等先进的研究手段先后证实了疏水性表面会存在纳米粒级气泡,当两个疏水颗粒相互接触时,这些纳米气泡会合并形成纳米气泡桥,这一过程会产生很强的长程作用力,业界将此定义为“纳米气泡桥毛细作用力”(NBCF-Nanobubble Bridging Capillary Force),这种“纳米气泡桥毛细作用力”正是长程疏水作用的根源[24-25]。

Ducker[26]团队、Ishida[27]团队和Miller[28-29]团队等进一步研究了水相环境中疏水颗粒-颗粒以及疏水颗粒-气泡(普通气泡)的相互作用过程。通过AFM测试得到了一系列的作用力-距离曲线,学者们发现,无论是反映疏水颗粒-颗粒间相互作用的曲线还是反映疏水颗粒-气泡(普通气泡)间相互作用的曲线均存在这样一个相同的趋势:最先出现一个斥力,在这个斥力之后是一个“跃入式”的引力,最后又出现一个斥力;对于第一个斥力,普遍认为是静电作用力的结果;之后的斥力则是疏水颗粒与另一个颗粒实质接触后的反作用力;而对于这个“跃入式”的引力,最广泛的共识是:在颗粒-颗粒间和颗粒-气泡间形成了纳米气泡桥,“纳米气泡桥毛细作用力”是这个引力的根源。通过疏水颗粒-颗粒以及疏水颗粒-气泡(普通气泡)作用力曲线得出了以下两个结论:(1)由于疏水颗粒-气泡之间的相互作用力曲线与颗粒-颗粒间作用曲线的变化趋势一致,这意味着普通气泡所表现出来的作用属性与疏水颗粒相类似;(2)由于“纳米气泡桥毛细作用力”在数值上具有明显优势,表明其在疏水颗粒-颗粒和颗粒-气泡(普通气泡)之间相互作用过程中起主导作用。基于此可知,在浮选过程中,可借助纳米气泡的桥梁作用,将普通气泡和疏水矿物颗粒联结起来,强化矿物疏水上浮过程。

目前,纳米气泡在微细粒矿物浮选过程中也得到了广泛应用。Zhou[30]和Xu[31]认为在微细粒矿物浮选过程中,通过高强度搅拌含有饱和空气或二氧化碳的矿浆,可产生大量的纳米气泡,这些气泡通过“纳米气泡桥”作用,增强了颗粒间的相互作用。从热力学角度来说,当纳米气泡的数量和高度增加时,增强了颗粒间范德华力的相互作用;同时,由于纳米气泡的比表面积大、表面能高等特性导致其选择性比一般气泡更高。

冯其明等[32]通过运用水力空化原理发生装置制备了纳米气泡,研究了纳米气泡对微细粒白钨矿浮选过程的影响机制。研究结果表明:纳米气泡能够在油酸钠溶液稳定存在1 h以上,具有很强的稳定性;纳米气泡尺寸随着油酸钠浓度增高而减小,随着pH增大而增大;表面电负性则随着pH的增大不断增强;纳米气泡能够提高微细粒白钨矿的浮选速率和回收率。

骆庆群等[33]指出在煤泥浮选过程中,纳米气泡能够促进煤炭颗粒粘结与气泡矿化,有助于气泡与颗粒间水化膜的脱水作用,此外,纳米气泡的存在还可以使煤粒的沉降速度降低。

陶有俊等[34]采用文丘里管产生纳米气泡,通过纳米气泡使细粒煤可燃体回收率提高了10%~30%,此外,发现纳米气泡还起到了辅助捕收剂的作用,捕收剂用量减少了1/3~1/2。

Fan等[35]在特别设计的实验室规模的浮选柱中对粗磷酸盐进行浮选回收试验时,发现纳米气泡在一定的酸不溶性排斥反应中,P2O5回收率增加了10%~30%。纳米气泡使捕收剂的用量减少了1/3到1/2。纳米气泡对难浮颗粒的改善效果比易浮颗粒更显著,尤其是在较低的捕收剂用量下。纳米气泡几乎使粗磷酸盐浮选速率常数增加了一倍,使浮选选择性指数增加了25%。

Ahmadi等[36]在用微纳米气泡对14.36~38 μm和5~14.36 μm的黄铜矿颗粒进行浮选回收试验时,试验结果显示在纳米气泡存在的条件下,黄铜矿的回收率提高了大约16%~21%,捕收剂和起泡剂的消耗量分别降低了75%和50%。且纳米微泡的存在使超细微粒(5~14.36 μm)回收率的增加程度超过细粒(14.36~38 μm)。

Fan等[37]对粒径组成不同的煤泥进行了一系列的浮选试验,研究结果表明,纳米气泡的存在将180~600 μm的粗粒煤泥浮选产品的平均粒径从250 μm提高到325 μm,将0~180 μm的细/超细煤浮选产品的平均粒径从103 μm降低至69 μm,这表明纳米气泡不仅能大大提高粗煤粒浮选回收率,还能显著提高细/超细煤泥的浮选回收率。

S. Calgaroto等[38]在用纳米气泡辅助石英颗粒浮选的试验中,发现与粗泡相比,粗泡加纳米泡的浮选可使超细石英(8~74 μm)的回收率提高20%~30%,并轻微降低粗颗粒(67~118 μm)的回收率。

Ahmed和Daniel[39]将纳米气泡融入到专门设计的浮选柱中,结果表明,在纳米气泡存在的情况下,小于150 μm煤样的可燃物回收率提高了5%~50%,纳米气泡也使动力学浮选速率常数增加40%以上,由于纳米气泡在疏水颗粒表面选择性生成,同时也降低了捕收剂的用量。

3 纳米气泡强化微细粒矿物浮选的机制及应用展望综上所述,关于纳米气泡对矿物浮选体系的影响也引起了一些学者的关注,研究重点集中在纳米气泡对微细粒矿物以及天然疏水性矿物的浮选应用阶段;关于纳米气泡在复杂微细粒级矿物颗粒浮选体系中影响机制研究,集中在微泡浮选方面,一方面纳米气泡减小了气泡尺寸,增大了矿物颗粒-气泡之间的碰撞概率,另一方面纳米气泡的比表面积大、表面能高,选择性比一般气泡更高。纳米气泡的本质虽是气泡,但其性质可类比于浮选药剂,从本质上来说,它是直径在纳米级别的气泡,即微泡;从性质上来说,它是存在于纳米级别具有能够调整促进颗粒-颗粒以及颗粒-气泡之间相互作用的高度分散、相对稳定的气体物质,它的促进作用源自于纳米气泡聚集过程中产生的“纳米气泡桥毛细作用力”,类比于浮选药剂可通过吸附于矿物表面调节矿粒的界面性质,他们的促进作用源自于药剂与表面的作用力,主要包括化学力(共价键,配位键)、氢键、静电作用力、疏水缔合力以及分子键等。因此,未来在微细粒矿物浮选过程中拟通过纳米气泡调节对矿粒界面性质进行调控,促进颗粒-颗粒、颗粒-气泡间的相互作用。

理论研究与工业试验业已证明改善微细粒矿物浮选主要有两种思路:第一,使微细粒矿物选择性聚团,增大待选矿物粒度;第二,通过技术手段减小气泡尺寸,增加气泡与微细粒矿物的碰撞效率。究其根本,两者都是强化矿物与气泡之间的相互作用过程,而其中涉及到的两个关键过程则是颗粒-颗粒间的凝聚过程以及颗粒-气泡间的碰撞黏附过程。因此,从理论上来说,通过技术手段调控颗粒-颗粒以及颗粒-气泡间的相互作用过程,就可以提高微细粒矿物的分选效率。纳米气泡所产生“纳米气泡桥毛细作用力”是长程疏水作用的根源。根据EDLVO理论可知,疏水作用在颗粒-颗粒和疏水颗粒-气泡间相互作用过程中起主导作用。因此,从理论上来说,通过引入纳米气泡,一方面可利用矿粒间“纳米气泡桥毛细作用力”强化微细粒矿物的凝聚过程,另一方面可利用纳米气泡强化矿物颗粒与普通气泡之间的碰撞黏附过程。

4 结语纳米气泡对于微细粒矿物的分选具有十分显著的效果,能有效提高矿物的回收率并能降低药剂用量,在选矿方面的应用无论在理论上还是实际上都具有重大的研究意义,将成为今后微细粒矿物分选的主要研究方向,但同时纳米气泡桥在微细粒浮选中的作用机理等许多问题还需要进一步的深入研究。纳米气泡在微细粒矿物浮选中的应用不仅能提高矿物的回收率,提高经济效益,实现资源合理化利用,而且有利于我国的可持续发展和环境治理,对缓解资源短缺具有重要的意义。

| [1] |

尚旭, 张文彬, 刘殿文, 等. 微细粒矿物的分选技术及设备探讨[J]. 矿产保护与利用, 2007(1): 31-35. |

| [2] |

邱冠周, 胡岳华, 王淀佐. 颗粒间相互作用与细粒浮选[M]. 湖南: 中南工业大学出版社, 1993.

|

| [3] |

胡岳华. 细粒浮选的进展[J]. 国外金属矿选矿, 1992(12): 6-9. |

| [4] |

Fuerstenau DW. Fine particle flotation in fine particle processing[C]. New York: Proceedings International Symposium, 1980, 1: 669-705.

|

| [5] |

卢寿慈, 翁达. 界面分选原理及应用[M]. 北京: 冶金工业出版社, 1992.

|

| [6] |

葛英勇, 侯静涛, 余俊. 微细粒矿物浮选技术进展[J]. 金属矿山, 2010(12): 90-94. |

| [7] |

曹亦俊, 闫小康, 王利军, 等. 微细粒浮选的微观湍流强化[J]. 矿产保护与利用, 2017(2): 113-118. |

| [8] |

Guven O, Celik MS, Drelich JW. Flotation of methylated roughened glass particles and analysis of particle-bubble energy barrier[J]. Minerals Engineering, 2015, 79: 125-132. DOI:10.1016/j.mineng.2015.06.003 |

| [9] |

Sutherland KL. Physical chemistry of flotation XI kinetics of the flotation process[J]. Journal of Physical and Colloid Chemistry, 1948, 52: 394-425. DOI:10.1021/j150458a013 |

| [10] |

Derjaguin BV, Dukhin SS. Theory of flotation of small and medium-size particles[J]. Bulletin Institution of Mining and Metallurgy, 1961, 651: 241-246. |

| [11] |

Anfruns JF, Kitchener JA. Rate of capture of small particles in flotation[J]. Transactions of the Institution of Mining and Metallurgy, Section C:Mineral Processing and Extractive Metallurgy, 1977, 86: 9-15. |

| [12] |

Dai Z, Fornasiero D, Ralston J. Particle-bubble collision models-a review[J]. Advances in Colloid and Interface Science, 2000, 85(2-3): 231-256. DOI:10.1016/S0001-8686(99)00030-5 |

| [13] |

Yang J, Duan J, Fornasiero D, et al. Very small bubble formation at the solid-water interface[J]. Journal of Physical Chemistry B, 2003, 107(2): 6139-6147. |

| [14] |

Ralston J, Dukhin SS. The interaction between particles and bubbles[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 1999, 151(1-2): 3-14. |

| [15] |

Rulyov NN. Turbulent microflotation:theory and experiment[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2001, 192(1-3): 73-91. |

| [16] |

Nguyen AV, George P, Jameson GJ. Demonstration of a minimum in the recovery of nanoparticles by flotation:theory and experiment[J]. Chemical Engineering Science, 2006, 61(8): 2494-2509. DOI:10.1016/j.ces.2005.11.025 |

| [17] |

Miettinen T, Ralston J, Fornasiero D. The limits of fine particle flotation[J]. Minerals Engineering, 2010, 23: 420-437. DOI:10.1016/j.mineng.2009.12.006 |

| [18] |

Cilliers JJ, Bradshawt DJ. The flotation of fine pyrite using colloidal gas aphrons[J]. Minerals Engineering, 1996, 9(2): 235-241. DOI:10.1016/0892-6875(96)00006-4 |

| [19] |

Waters KE, Hadler K, Cilliers JJ. The flotation of fine particles using charged microbubbles[J]. Minerals Engineering, 2008, 21: 918-923. DOI:10.1016/j.mineng.2008.04.011 |

| [20] |

SUN Wei, DENG Meijiao, HU Yuehua, et al. Fine particle aggregating and flotation behavior induced by high intensity conditioning of a CO2 saturation slurry[J]. Mining science and technology, 2009(4): 483-488. |

| [21] |

Yin W, Yang X, Zhou D, et al. Shear hydrophobic flocculation and flotation of ultrafine Anshan hematite using sodium oleate[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 652-664. DOI:10.1016/S1003-6326(11)60762-0 |

| [22] |

Pineres J, Barraza J. Energy barrier of aggregates coal particle-bubble through the extended DLVO theory[J]. International Journal of Mineral Processing, 2011, 100(1-2): 14-20. DOI:10.1016/j.minpro.2011.04.007 |

| [23] |

Christen-son H K, Claesson P M. Cavitation and the interaction between macroscopic hydrophobic surfaces[J]. Science, 1988, 239: 390-392. DOI:10.1126/science.239.4838.390 |

| [24] |

Parker JL, Claesson PM, Attard P. Bubbles, cavities and the long-ranged attraction between hydrophobic surfaces[J]. Journal of Physical Chemistry, 1994, 98(34): 8468-8480. DOI:10.1021/j100085a029 |

| [25] |

Carambassis A, Jonker LC, Attard P, et al. Forces measured between hydrophobic surfaces due to a submicroscopic bridging bubble[J]. Physical Review Letters, 1998, 80(24): 53-57. |

| [26] |

Ducker WA, Xu Z. Measurements of hydrophobic and DLVO forces in bubble-surface interactions in aqueous solutions[J]. Langmuir, 1994, 10(9): 3279-3289. DOI:10.1021/la00021a061 |

| [27] |

Ishida N. Direct measurement of hydrophobic particle-bubble interactions in aqueous solutions by atomic force microscopy:effect of particle hydrophobicity[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2007, 300(3): 293-299. |

| [28] |

Nguyen AV, Nalaskowski J, Miller JD, et al. Attraction between hydrophobic surfaces studied by atomic force microscopy[J]. International Journal of Mineral Processing, 2003, 72(1-4): 215-225. DOI:10.1016/S0301-7516(03)00100-5 |

| [29] |

Nguyen AV, Nalaskowski J, Miller JD. A study of bubble-particle interaction using atomic force microscopy[J]. Minerals Engineering, 2003, 16(11): 1173-1181. DOI:10.1016/j.mineng.2003.07.013 |

| [30] |

Zhou ZA, Xu Z. Effect of gas nuclei on hydrophobic coagulation[J]. Journal of Colloid and Interface Science, 1996, 179(1): 311-314. DOI:10.1006/jcis.1996.0218 |

| [31] |

Xu Z, Choung J, Sun W, et al. Role of hydrodynamic cavitation by high intensity agitation in fine particle aggregation and flotation[C]. Istanbul: ⅩⅩⅤⅡ International Mineral Processing Congress, 2006.

|

| [32] |

冯其明, 周伟光, 石晴. 纳米气泡的形成及其对微细粒矿物浮选的影响[J]. 中南大学学报(自然科学版), 2017(1): 9-15. DOI:10.11817/j.issn.1672-7207.2017.01.002 |

| [33] |

骆庆群, 杨洁明. 基于纳米气泡的煤炭浮选模型研究[J]. 太原理工大学学报, 2014(2): 201-209. |

| [34] |

陶有俊, 刘谦, DanielTAO, 等. 纳米泡提高细粒煤浮选效果的研究[J]. 中国矿业大学学报, 2009(6): 820-823. |

| [35] |

Fan M, Tao D, Honaker R, et al. Nanobubble generation and its application in froth flotation (part Ⅲ):specially designed laboratory scale column flotation of phosphate[J]. Mining Science and Technology, 2010, 20(3): 317-338. |

| [36] |

Ahmadi Rahman, Khodadadi Darban Ahmad, Abdollahy Mahmoud, et al. Nano-microbubble flotation of fine and ultrafine chalcopyrite particles[J]. Mining Science and Technology, 2014(4): 559-566. |

| [37] |

FAN M, TAO D, Rick H, et al. Nanobubble generation and its applications in froth flotation(part Ⅳ):mechanical cells and specially designed column flotation of coal[J]. Mining Science and Technology, 2010(5): 641-671. |

| [38] |

Calgaroto S, Azevedo A, Rubio J. Flotation of quartz particles assisted by nanobubbles[J]. International Journal of Mineral Processing, 2015, 137: 64-70. DOI:10.1016/j.minpro.2015.02.010 |

| [39] |

Sobhy A, Tao D. High-efficiency nanobubble coal flotation[J]. International Journal of Coal Preparation and Utilization, 2013, 33(5): 242-256. DOI:10.1080/19392699.2013.810623 |

2018

2018