| 富锂矿物的锂提取与战略性应用 |

2. 中南大学矿物材料及其应用湖南省重点实验室,湖南 长沙 410083;

3. 中南大学建筑材料行业黏土矿物功能材料重点实验室,湖南 长沙 410083

2. Hunan Key Laboratory of Mineral Materials and Application, Central South University, Changsha 410083, Hunan, China;

3. Key Laboratory of Clay Mineral Functional Materials in China Building Materials Industry, Central South University, Changsha 410083, Hunan, China

锂是一种十分重要的战略资源,因其具有高能量密度、低热膨胀系数、高热导率以及高发热量等优异性能,广泛应用于电池、玻璃、陶瓷、医药、核工业、航空航天等各个领域。我国将锂矿列为24种国家战略性矿产资源之一,并贯穿国家“十二五”规划提出的七大战略性新兴产业中新能源、新能源汽车和新材料等领域。锂矿资源成为国际市场上共同关注的焦点[1]。锂不仅是支撑新能源汽车发展的关键原料[2],同时也是决定未来国家发展以及提高国际地位的关键点,这对我国锂资源的勘查、供应以及保障提出了更高的要求。

锂是元素周期表中第二周期第Ⅰ主族元素,质轻,是已知元素中活动性最强的金属。锂在地壳中含量较少,丰度为0.0065%,而在海水中估计资源量达到2 600亿t。根据美国地质调查局(USGS)的统计,截至2018年底,全球探明锂矿储量为1 400万t锂[3]。近年来,随着新材料、新能源的发展,全球对锂资源的需求将迅速增长,预计到2025年,锂的总需求量预计将达422 614 t碳酸锂当量[4]。这使得全球对锂资源的勘探[5]、开采活动变得更加重视,在北美西部发现富锂岩浆的喷发和风化形成的陆内流纹火山口内保存的湖泊沉积物有可能蕴藏大量含锂黏土[6],而在我国境内,江西宁都三坑地区新发现风化蚀变磷锂铝石正长伟晶岩[7]。全球对锂矿物的需求以及勘查技术的提高,使已查明的锂资源储量也在不断增加,2019年全球探明的锂矿资源量超过了6 200万t锂,足以满足未来全球对锂的需求[3]。

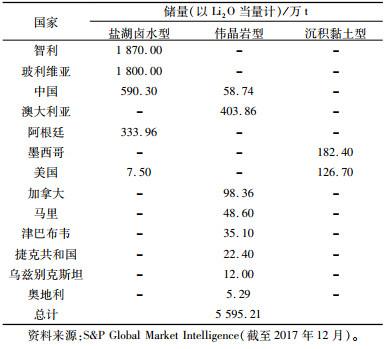

目前,全球开采利用的锂矿床主要有盐湖卤水型和伟晶岩型两种。其中封闭的盆地卤水为58%,伟晶岩为26%[3]。盐湖卤水中的锂资源主要分布在智利、玻利维亚及阿根廷的“锂三角”高原地区和中国西部、美国西部等干燥地区;伟晶岩锂矿床主要集中在澳大利亚、加拿大、中国、津巴布韦等国,具体分布如表 1所示。

| 表 1 全球锂矿储量统计表[8] Table 1 The statistical data of global lithium mineral reserves |

|

2 主要富锂矿物的晶体结构和物化特性

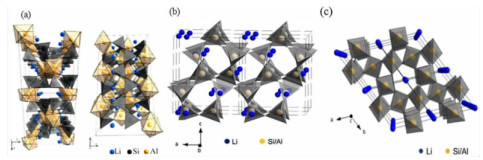

我国含锂矿物主要存在锂辉石、锂云母和少量的锂磷铝石。锂辉石(LiAlSi2O6)晶体常为柱状、粒状或板状,主要存在于富锂花岗伟晶岩中,具有单斜晶体结构,密度为3.03~3.22 g/cm3,理论上含Li2O 8.03%、Al2O3 27.4%、SiO2 64.6%[9],硅原子与氧原子形成[SiO4]四面体,由于有共价氧的存在,形成可无限延伸的[SiO4]四面体,从而形成了四面体链状结构;铝原子与氧原子结合成[AlO6]八面体,共用边界形成无限延伸的“之”字链;从晶体结构中来看,[SiO4]的两个四面体结构与[AlO6]的一个八面体结构形成2 : 1型的“I”形杆[10]。天然锂辉石以α相存在,1 050 ℃以上,特别是1 080 ℃时逐渐变成β相,而在高压(1.5 GPa)下,能够产生γ相,并表现出不同的性质,其晶体结构如图 1所示。α锂辉石中,存在少量Fe3+及Mn2+等离子代替Al3+,Li+被Na+取代,在酸性溶液中微溶,具有优良的耐酸腐蚀性能。在较高温度下,SiO2能够与β锂辉石形成固溶体,且固溶体的热膨胀系数随SiO2含量的增多而逐渐减小,甚至出现负值,这使得由锂辉石制备的陶瓷材料具有低的热膨胀系数和优异的抗热震性能[11]。

|

| 图 1 α-锂辉石(a),β-锂辉石(b),γ-锂辉石(c)晶体结构[12] Fig.1 Crystal structure of α-spodumene (a), β-spodumene (b), and γ-spodumene (c) |

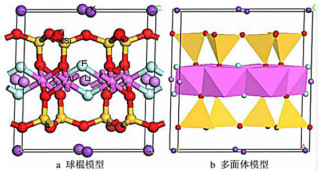

锂云母的化学组成为K(Li, Al)2.5-3[Si3.5-3Al0.5-1O10](OH, F)2,含Li2O为1.23%~2.90%,属于单斜晶系,是TOT层状硅酸盐矿物,一般为片状或鳞片状集合体,主要产于花岗伟晶岩中,呈玫瑰色或浅紫色。具有连续层状硅氧四面体构造,层状解理非常完全,其晶体结构如图 2所示[13]。由白云母形成锂云母时,约1/4的Si4+被Al3+取代,离子掺杂导致晶体中电荷不平衡,因此K+填充到层中,形成锂云母的分层结构。这种掺杂会导致缺陷,利用缺陷有望实现沿Li层的锂离子传输。此外,锂云母成本较低,具有电绝缘性,并且在各种环境下也具有超稳定性,同时,锂云母中的锂离子具有一定的离子导电性,在锂离子电池电极材料或电解质方面有广阔的应用前景[14]。

|

| 图 2 锂云母晶体结构[13] Fig.2 Crystal structure of lepidolite |

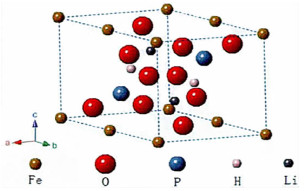

天然锂磷铝石是一种含锂、铝的氟磷酸盐,产于花岗伟晶岩之中,常呈致密块状集合体产出,相对密度为2.92~3.15 g/cm3,其化学式为LiAlPO4Fx(OH)1-x,属于三斜晶系,铝原子和氧原子构成铝氧八面体结构,磷原子位于PO4四面体中。图 3显示了与锂磷铝石构造相同的LiFePO4(OH)分子的结构。这种结构中具有三维锂离子扩散通道和一定的稳定性,当晶体结构中的OH-基团被F-取代时,材料的嵌锂电压和稳定性会有明显提高,同时拥有较高的锂离子扩散系数;经过阳离子掺杂、导电物质包覆等方法进行改性之后,能够提高材料的电子导电率。因此该结构在锂离子电池正极材料的研究领域之中受到了广泛关注。

|

| 图 3 LiFePO4(OH)的晶体结构图[15] Fig.3 Skeleton of LiFePO4(OH) structure |

3 富锂矿物的锂提取

世界上大约有35%的锂资源来源于富锂矿物和黏土[4],一般用于富锂矿物选矿的主要技术包括重选、磁选和浮选。重介质选矿通常用于粗矸石的脱除,也可用于从高品位的矿石中生产锂精矿;浮选是用来提纯细粒物料的方法;磁选法能够去除富锂矿物中大量含铁矸石,使精矿适合于陶瓷和玻璃制造[16]。

中国富锂矿物资源丰富,分布相对集中。截至2016年年底,中国锂矿保有资源储量961.46万t(以Li2O当量计),其中基础储量456.17万t,储量164.32万t,资源量505.29万t。青海、四川和湖北三省合计占比87%。但是由于自然地理环境的影响、基础设施不完备以及矿石禀赋较差,自2017年以来锂辉石的产量几乎为零;而盐湖卤水因为海拔高、环境恶劣、分离难度大等问题,2017年盐湖卤水中的锂产量也仅为2.40万t。锂矿产量较少不足以满足我国的需要,大部分的锂资源依赖进口,国内的锂盐生产加工原料仅占28%。2017年消费12.47万t锂,其中电池领域使用量最高为67%,玻璃陶瓷、医药、润滑脂等领域占比不到20%,受国内资源条件的限制,锂矿供应增长缓慢。中国锂资源将长期保持在70%左右的对外依存度[17]。但随着新能源汽车在我国的发展,国内的锂资源需求会快速上升,导致国内长期存在供应缺口,我们在不断加强对锂资源的勘查之外,还需要加大科技攻关,尽快解决我国提锂的技术难题。

作为提锂最重要的矿石原料,锂辉石中锂的提取工艺日渐成熟,已经用于大规模的生产。由于近年来锂消费的增长以及锂辉石资源的逐渐减少,从锂云母、锂磷铝石中进行锂的提取也得到快速发展。目前普遍采用的工艺有酸法工艺、碱法工艺、高温氯化工艺以及盐焙烧工艺。先对原矿进行研磨,浮选分离,焙烧改变锂辉石晶相,之后进行浸出、萃取等操作,最终生产出符合要求的锂化合物[18]。然而,在常用的几种提取工艺中,普遍存在药剂消耗量大、成本高、废渣难以利用以及环境污染严重等问题[19]。为改变这一现状,研究者们尝试采用不同的生产工艺,改进工艺条件,在提高锂的提取效率的同时降低对环境的污染,并取得了一定的效果。

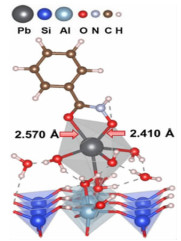

3.1 锂辉石提锂锂辉石提锂的方法主要有浮选法和浸出法两种。浮选法适用性广,在绝大多数有工业价值的锂辉石提纯中得到广泛应用。但目前常用的浮选药剂对环境有一定的危害,通过复配技术以及开发适用于锂矿提纯的高效、环保的捕收剂是是未来发展的主要趋势[20]。有研究者采用一种新型混合阴离子/阳离子捕收剂——油酸钠/三丁基十四烷基氯化磷(NaOL/TTPC),用于浮选分离长石中的锂辉石[21]。浮选结果表明在pH值为4.0、NaOL : TTPC摩尔比为5 : 1时,可获得最佳的浮选分离效果。这主要是由于,NaOL和TTPC分别通过化学作用和静电作用选择性吸附在锂辉石表面,而长石表面只吸附微量的NaOL和TTPC。一些研究表明,加入少量的阳离子捕收剂盐酸十二胺(DDA)可显著提高阴离子捕收剂油酸钠(NaOL)从长石中浮选分离锂辉石的效果[22]。这主要是由于少量DDA的加入显著改善了锂辉石(001)表面对油酸钠的吸附,而对锂辉石(110)表面和长石(001)表面的吸附几乎没有影响,从而改善了以NaOL为主导捕收剂的锂辉石浮选。苯并氧肟酸(BHA)和硝酸铅(LN)用于锂辉石的浮选[23],吸附测试结果表明无论是否添加LN,BHA在锂辉石表面的吸附量均相同,而微量浮选试验结果表明添加LN有助于在pH=8时使用120 mg/L BHA将锂辉石的回收率从0提高到80%,其最佳吸附方式如图 4所示。基于配位化学分析,可以通过配位数和键能的差异来解释BHA在Pb2+活化和未活化的锂辉石表面上的吸附方式和能量的差异,该研究为硅酸盐矿物在BHA浮选中,Pb2+离子的活化作用提供有价值的思路。

|

| 图 4 BHA在Pb2+活化和羟基化锂辉石表面上的最佳吸附方式 Fig.4 Optimized adsorption mode of BHA on the Pb2+-activated and hydroxylated spodumene surface |

化学浸出也是常用的锂辉石矿提纯方法,但一般需要对矿石进行预先活化处理。化学浸出法提取率高,产品品质较高,但工艺往往较为复杂,能耗高,并且需要大量的酸碱等药剂,对环境危害较大。加强废弃物处理,开发低能耗、绿色浸出工艺是持续高效发展的关键。有研究表明[24]破坏硅酸铝结构是从锂辉石中提取锂的关键,基于锂辉石和伊利石的相似性,引入拜耳法处理天然α-锂辉石,结果显示:α-锂辉石确实可以直接在碱性条件下分解,并且氧化钙的加入以及较高的温度和碱度对分解反应有显著影响,经优化后锂的浸出效率可达93%。

通过在约1 000 ℃的温度下煅烧,可使α-锂辉石转化为β-锂辉石晶相,并且产生少量的γ-锂辉石。与单纯的煅烧相比,微波辅助加热以及机械活化还可产生更具反应活性的相,微波辅助可以更快地形成β-锂辉石,并使用更少的能量。机械辅助过程也可以促使非晶相的形成,该非晶相在某种程度上更适合于锂的有效提取[25]。相关研究比较了微波加热与常规加热在锂萃取酸性焙烧过程中的应用,并分析了微波处理时间对锂提取率的影响[26],结果表明微波处理在20 s辐照下,锂几乎完全回收;微波时间超过20 s后,锂的萃取率反而降低。

以β-锂辉石为原料,经NaF直接焙烧、浸出提取锂,研究了焙烧温度、β-锂辉石/NaF摩尔比、反应时间对浸出效果的影响,结果表明在600 ℃、n(β-锂辉石):n(NaF)为1 : 2、60 min条件下,锂的萃取率可达到90%,焙烧反应产物为LiF、霞石和钠长石,锂的损耗为0.36%,提取工艺效果显著[27]。

使用氢氟酸和硫酸的混合物作为介质,可有效改进从α-锂辉石中浸出锂的工艺,矿石与HF的比值和浸出温度对锂、铝和硅的浸出均有明显的影响。在50~100 ℃、矿石/HF/H2SO4配比为1 g : 3 mL : 2 mL的浸出条件下,锂的浸出动力学与缩核模型吻合较好。此外,锂的浸出速率受化学反应和产物层扩散的控制[28]。

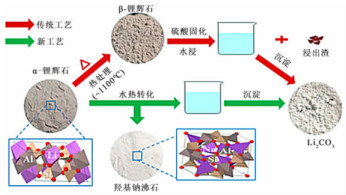

有研究者[29]通过水热碱处理将α-锂辉石转化为羟基钠钙石,而将α-锂辉石中的锂释放到溶液中,然后采用Na2CO3沉淀回收,其流程如图 5所示。其最佳工艺条件为:温度为250 ℃、NaOH浓度为600 g/L,液/固比为5 : 1,搅拌速度为500 r/min,反应时间为2 h。该工艺锂提取效率高达95.8%,并且实现了在高效提取锂的同时,制备了羟基钠沸石。

|

| 图 5 水热碱处理工艺流程[29] Fig.5 process of hydrothermal alkaline treatment |

3.2 锂云母提锂

锂云母矿提锂主要采用化学浸出法。采用机械化学活化法对锂云母提锂时[30],单独以硫酸钾为活化剂时,锂云母的结构没有发生明显的改变,锂的浸出率可达98.7%;以钾盐作为活化剂结合机械球磨处理,锂云母的浸出率可达99.1%。其最佳工艺为:球磨转速500 r/min,精矿与活化剂质量比为5 : 1,球磨时间3 h,珠料比为20 : 1,硫酸质量浓度为15%,液固比为4 : 1,搅拌速率为200 r/min,反应温度80 ℃。该工艺将浸出液进行除杂,可制备纯度为99.18%的棒状碳酸锂,并且沉锂后经重结晶得到硫酸钾,可作为活化剂重复利用。也有研究采用硫酸钠作为活化剂,将不同比例的锂云母和硫酸钠混合,使用行星式球磨机研磨5 h,并在700~800 ℃的空气气氛下煅烧1 h,产生了LiKSO4、LiNaSO4和Li2NaK(SO4)2等新相。这些新相的出现增加了酸浸过程中锂的溶解度,并且提高煅烧温度对锂的溶解度具有更显著的影响[31]。

有研究采用碱性焙烧和水浸法提取锂云母中的锂,并系统比较K2SO4、KOH、K2SO4+KOH三种不同的钾化合物添加剂对锂、钾、硅、铝等矿物的吸附性能的影响,探讨了不同添加剂对锂云母的分解过程[32]。结果表明,在KOH焙烧条件下,锂云母分解为钾硅矿,而在K2SO4和K2SO4+ KOH助剂焙烧条件下,则形成锂硅矿与钾硅矿、白榴石、K2SO4、LiKO4的共混物。这不仅能使锂云母中的锂被转化为可溶性的LiKSO4,有利于锂的提取,而且KOH的加入有助于钾硅矿的形成,使钾的回收利用更加容易。

为了能够提锂的同时,回收其他有价成分,许多新的多联产工艺受到广泛重视。有研究者,采用低温酸性焙烧和水浸工艺,以锂云母精矿为原料,同时提取锂、铷、铯等多种金属[33]。在最佳的焙烧和浸出条件H2SO4质量浓度为85%,焙烧温度为200 ℃,酸与精矿质量比为1.7 : 1,焙烧时间为4 h,88%的精矿颗粒 < 74 μm,浸出温度85 ℃时,Li,Rb和Cs的最大提取率分别达到97.1%、96.0%和95.1%,浸出工艺效果显著。此外,通过多级浸出工艺处理锂云母、明矾和卤水可有效萃取碱金属。铝和氟在锂云母的碱金属回收中起重要作用,但是铝作为明矾从浸出液中析出时,会导致一定的锂损失[34]。在常压下采用硫酸溶液对锂进行浸出,也可有效获取有价碱金属元素[35]。其主要工艺为:粒径小于180 μm,浸出温度为411 K,液固比为2.5 : 1浸出10 h。此时,碱金属锂、钾、铷、铯的浸出率分别为94.18%、93.70%、91.81%和89.22%。且动力学分析表明,浸出过程是通过伴生矿物的不溶层扩散控制的。采用基于氟的化学方法也可增强锂的提取,并且实现Rb和Cs的有效浸出,氢氟酸和硫酸的混合物使锂云母在石英上发生选择性溶解,而在残渣中留下非晶态的Si-O层和K2SiF6,有利于后续的提纯分离过程,提高了锂云母的应用潜力[36]。为了降低氟的危害,有研究利用流化床反应器利用CaO焙烧反应原位捕集氟(F)的方法,加速脱氟反应,并使锂的萃取效率提高了约15个百分点。这提供了一种具有广泛应用前景的脱氟和锂萃取的方法[37]。

3.3 锂磷铝石提锂锂磷铝石提锂的研究相对较少,有发明专利介绍了一种从富含锂和磷酸盐的矿物中回收锂的方法。首先利用浮选得到锂磷铝石精矿,然后进行研磨预处理,采用浓硫酸浸出,使锂、铝转化为可溶性的硫酸盐,同时提取出氟化物和磷酸盐,从而生产出富集的浸出液。酸性杂质通过加入石灰石、石灰、一价碳酸盐或者氢氧化物,使其沉淀去除含锂滤液种的杂质,并回收锂作为含锂盐产品[38]。

4 富锂矿物用于锂离子电池材料近年来,新能源的发展推动了锂离子电池的发展。研究者们在材料和电解质方面不断创新,而二维层状材料以其在离子传输方面的优越性,开辟了在锂离子电池的电极材料和固态电解质方面的应用。

将纯锂云母和聚环氧乙烷(PEO)复合锂云母用作固态电解质,均显示出适度的离子电导率[14]。分层结构不仅提供了自然的离子传输通道,而且具有良好的离子导电性,纯锂云母在100 ℃下的离子电导率为1.5×10-5 Scm-1,将PEO和LiClO4引入锂云母体系中改善了锂云母的界面电阻,在60 ℃时,离子电导率提高至1.6×10-4 Scm-1,与聚合物相比,复合锂云母表现出更好的离子电导率、更高的Li+转移数、得到了更好的热稳定性和机械性能。这对研究2D层状矿物在固态锂离子电池和锂金属电池的潜在应用提供了启示。

另一方面,与锂磷铝石结构相同的锂离子电池正极材料因其三维的锂离子扩散通道和材料晶体结构的稳定性,而得到了研究者们的广泛关注。通过高温固相法和溶胶-凝胶法合成的LiFePO4F材料与LiAlPO4F、LiAlPO4OH和LiFePO4OH等自然界中存在的锂磷铝石晶体结构相同,并因其晶体稳定性高、易于嵌锂和脱锂,优异的电化学性能被用作锂离子电池正极材料[15]。分析结果表明,溶胶凝胶法制备的材料具有较小的颗粒尺寸、较高的放电比容量、较小的极化和较大的锂离子扩散系数。这项研究对于锂磷铝石型材料的应用,提供了一个有意义的研究方向。

5 锂辉石用于高性能复合材料锂精矿或者锂化合物在制造玻璃时有较大的助熔作用,添加到玻璃配料中能够降低玻璃熔化时的温度和熔体的黏度,从而降低能耗,改善操作条件,减少污染。同时还能降低玻璃热膨胀系数,改善玻璃的密度和光洁度。而向陶瓷中加入少量的锂辉石可以降低烧结温度,缩短烧结时间,改善陶瓷的流动性和黏着力,提高陶瓷的光学性能和耐热、耐磨、耐腐蚀性能。

近年来,对于陶瓷、玻璃及其复合材料的研究也有一定的发展。以高岭土、锂辉石和石英为主要原料,烧制了锂辉石-莫来石相复合材料,研究Li2CO3添加量对锂辉石-莫来石复相陶瓷材料性能的影响[39],结果表明:Li2CO3的添加量为1.5%时的综合性能最优,能够显著提高锂辉石晶相的含量,降低材料的热膨胀系数,同时赋予了材料较高的抗折强度。

利用氧化铝、苏州土、桂广滑石和锂辉石研制出致密堇青石-锂辉石复合陶瓷管道材料,其具有抗折强度高、抗热震性能好的优良性能。锂辉石能够降低液相黏度、促进陶瓷致密化、提高复合材料的强度。之后,添加了适量的红柱石和锆英石提高了材料的抗折强度和抗热震性能,掺入稀土氧化物Y2O3使得复合陶瓷的致密度、抗高温蠕变性能均有显著改善,在此基础上,加入适量增塑剂CMC和润滑剂,挤出成型制备了适用于太阳能热发电系统的堇青石-锂辉石复合陶瓷输热管道[11]。

为了延长堇青石-锂辉石复合陶瓷材料在太阳能传热管道中的使用寿命,在复合材料中加入了锆英石改性剂[40]。结果表明,引入5%~15%的锆英石,复合陶瓷的烧结温度范围扩大到40~60 ℃,同时显著改善了陶瓷材料的机械强度和耐腐蚀性能,Zr4+的存在不仅降低了玻璃相的阳离子溶解度,并与OH-发生反应,在材料表面形成Zr(OH)4,提高了复合陶瓷的耐腐蚀性能,并在腐蚀后保留了较高的残余强度。采用红柱石作为改性添加剂[41],实验结果表明红柱石能够显著提高复合陶瓷的弯曲强度和抗热震性,堇青石-锂辉石复合陶瓷材料具有密度大、机械强度高和热稳定性优良的特性,是一种良好的太阳能热发电高温传热管道的潜在材料。

基于低软化点硼硅酸盐(BS)玻璃,β-锂辉石和Al2O3生产了玻璃+陶瓷复合材料,β-锂辉石的加入降低了复合材料的热膨胀系数,能够与硅良好匹配,β-锂辉石与BS玻璃之间更好的润湿性能将使得含有更多β-锂辉石的复合材料具有更好的烧结质量、微观结构和介电性能。适量添加Al2O3,提高了复合材料的抗弯强度。在875 ℃下烧结的含45%BS玻璃,30%β-锂辉石和25%Al2O3的复合陶瓷材料具有良好的性能,具有致密的微观结构,相对密度为96.27%,热膨胀系数为3.57 ppm/℃,抗弯强度156 MPa,介电常数6.20,介电损耗为1.9×10-3,均表现出良好的性能指标[42],可满足低温共烧陶瓷应用的要求。

6 结论随着近年来锂电池以及新能源汽车的高速发展,锂成为市场需求量增长最快的资源之一。虽然我国的锂资源丰富,但是由于生产成本和提炼技术的限制,锂资源的供应能力较弱,对外依存度较高。因此,需要在加强国内锂资源勘查投入的同时,着重提高锂资源提锂技术,并不断探索加强富锂矿物在新能源、新材料等领域中的应用研究。

| [1] |

王晨. 试论全球锂矿资源分布与潜力分析[J]. 西部资源, 2018(1): 7-8. |

| [2] |

袁小晶, 马哲, 李建武. 中国新能源汽车产业锂资源需求预测及建议[J]. 中国矿业, 2019, 28(8): 61-65. |

| [3] |

杨卉芃, 柳林, 丁国峰. 全球锂矿资源现状及发展趋势[J]. 矿产保护与利用, 2019, 39(6): 26-40. |

| [4] |

Meng F, McNeice J, Zadeh S S, et al. Review of lithium production and recovery from minerals, brines, and lithium-ion batteries[J]. Mineral Processing and Extractive Metallurgy Review, 2019, 1-19. DOI:10.1080/08827508.2019.1668387 |

| [5] |

Cardoso-Fernandes J, Teodoro A C, Lima A. Remote sensing data in lithium (Li) exploration:A new approach for the detection of Li-bearing pegmatites[J]. International Journal of Applied Earth Observation and Geoinformation, 2019, 76: 10-25. |

| [6] |

Benson T R, Coble M A, Rytuba J J, et al. Lithium enrichment in intracontinental rhyolite magmas leads to Li deposits in caldera basins[J]. Nature Communications, 2017, 8(1): 270. |

| [7] |

夏明, 贺彬. 江西省宁都县三坑地区新发现磷锂铝石富锂矿物[J]. 世界有色金属, 2018(22): 222-223. |

| [8] |

王秋舒, 元春华. 全球锂矿供应形势及我国资源安全保障建议[J]. 中国矿业, 2019, 28(5): 1-6. |

| [9] |

李云.某锂辉石矿浮选中组合捕收剂的试验研究及机理探讨[D].武汉: 武汉科技大学, 2019. http://cdmd.cnki.com.cn/Article/CDMD-10488-1019056275.htm

|

| [10] |

项华妹.锂辉石电子结构及其可浮性的量子化学研究[D].赣州: 江西理工大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10407-1015577773.htm

|

| [11] |

胡成.太阳能热发电输热管道用堇青石-锂辉石复合陶瓷材料的研究[D].武汉: 武汉理工大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10497-1019809129.htm

|

| [12] |

Abdullah A A, Oskierski H C, Altarawneh M, et al. Phase transformation mechanism of spodumene during its calcination[J]. Minerals Engineering, 2019, 140: 105833. |

| [13] |

张慧婷.十二胺和油酸组合捕收剂在锂云母表面吸附的分子动力学模拟[D].赣州: 江西理工大学, 2017.

|

| [14] |

Wang B, Tang M, Wu Y C, et al. A 2D layered natural ore as a novel solid-state electrolyte[J]. ACS Applied Energy Materials, 2019, 2(8): 5909-5916. |

| [15] |

黄斌.锂磷铝石型锂离子电池正极材料的制备及电化学性能研究[D].长沙: 中南大学, 2012. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2198160

|

| [16] |

Bogale T, Fidele M, Boris A, et al. The beneficiation of lithium minerals from hard rock ores:A review[J]. Minerals Engineering, 2019, 131: 170-184. |

| [17] |

周园园. 中国锂资源供需形势及对外依存度分析[J]. 资源与产业, 2019, 21(3): 46-50. |

| [18] |

Dessemond C, Lajoie-Leroux F, Soucy G, et al. Spodumene:The lithium market, resources and processes[J]. Minerals, 2019, 9(6): 334. |

| [19] |

苏慧, 朱兆武, 王丽娜, 等. 矿石资源中锂的提取与回收研究进展[J]. 化工学报, 2019, 70(1): 10-23. |

| [20] |

朱一民, 谢瑞琦, 张猛. 锂辉石浮选捕收剂及调整剂研究综述[J]. 金属矿山, 2019(2): 15-21. |

| [21] |

Wu H Q, Tian J, Xu L H, et al. Flotation and adsorption of a new mixed anionic/cationic collector in the spodumene-feldspar system[J]. Minerals Engineering, 2018, 127: 42-47. |

| [22] |

Zhu G L, Wang Y H, Wang X M, et al. States of coadsorption for oleate and dodecylamine at selected spodumene surfaces[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2018, 558: 313-321. |

| [23] |

Tian M J, Gao Z Y, Khoso S A, et al. Understanding the activation mechanism of Pb2+ ion in benzohydroxamic acid flotation of spodumene:Experimental findings and DFT simulations[J]. Minerals Engineering, 2019, 143: 106006. |

| [24] |

Song Y F, Zhao T Y, He L H, et al. A promising approach for directly extracting lithium from α-spodumene by alkaline digestion and precipitation as phosphate[J]. Hydrometallurgy, 2019, 189: 105141. |

| [25] |

Salakjani N K, Singh P, Nikoloski A N. Production of lithium-A literature review part 1:Pretreatment of spodumene[J]. Mineral Processing and Extractive Metallurgy Review, 2019, 1-14. |

| [26] |

Salakjani N K., Singh P, Nikoloski A N. Acid roasting of spodumene:Microwave vs. conventional heating[J]. Minerals Engineering, 2019, 138: 161-167. |

| [27] |

osales G D, Resentera A C J, Gonzalez J A., et al. Efficient extraction of lithium from β-spodumene by direct roasting with NaF and leaching[J]. Chemical Engineering Research and Design, 2019, 150: 320-326. |

| [28] |

Guo H, Yu H Z, Zhou A A, et al. Kinetics of leaching lithium from α-spodumene in enhanced acid treatment using HF/H2SO4 as medium[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 407-415. |

| [29] |

Xing P, Wang C Y, Zeng L, et al. Lithium extraction and hydroxysodalite zeolite synthesis by hydrothermal conversion of α-spodumene[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(10): 9498-9505. |

| [30] |

何明明.锂云母机械化学活化提锂工艺研究[D].北京: 中国科学院大学(中国科学院过程工程研究所), 2018. http://cdmd.cnki.com.cn/Article/CDMD-80041-1018104138.htm

|

| [31] |

Setoudeh N, Nosrati A, Welham N J. Lithium recovery from mechanically activated mixtures of lepidolite and sodium sulfate[J]. Mineral Processing and Extractive Metallurgy, 2019, 1-8. DOI:10.1080/25726641.2019.1649112 |

| [32] |

Su H, Ju J Y, Zhang J, et al. Lithium recovery from lepidolite roasted with potassium compounds[J]. Minerals Engineering, 2020(145): 106087. |

| [33] |

Zhang X F, Tan X M, Li C, et al. Energy-efficient and simultaneous extraction of lithium, rubidium and cesium from lepidolite concentrate via sulfuric acid baking and waterleaching[J]. Hydrometallurgy, 2019, 185: 244-249. |

| [34] |

Liu J L, Yin Z L, Li X H, et al. A novel process for the selective precipitation of valuable metals from lepidolite[J]. Minerals Engineering, 2019(135): 29-36. |

| [35] |

Liu J L, Yin Z L, Li X H, et al. Recovery of valuable metals from lepidolite by atmosphere leaching and kinetics on dissolution of lithium[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 641-649. |

| [36] |

Guo H, Kuang G, Wan H, et al. Enhanced acid treatment to extract lithium from lepidolite with a fluorine-based chemical method[J]. Hydrometallurgy, 2019, 183: 9-19. |

| [37] |

Li J, Kong J, Zhu Q S, et al. In-situ capturing of fluorine with CaO for accelerated defluorination roasting of lepidolite in a fluidized bed reactor[J]. Powder Technology, 2019, 353: 498-504. |

| [38] |

Johnson G D, Urbani M D, Vines N J. Lithium recovery from phosphate minerals: U.S. Patent Application 15/999, 094[P]. 2019-6-20.

|

| [39] |

劳新斌, 徐笑阳, 江伟辉, 等. Li2CO3添加量对锂辉石-莫来石复相陶瓷材料性能的影响[J]. 中国陶瓷, 2018, 54(11): 16-22. |

| [40] |

Wu J F, Hu C, Ping C, et al. Preparation and corrosion resistance of cordierite-spodumene composite ceramics using zircon as a modifying agent[J]. Ceramics International, 2018, 44(16): 19590-19596. |

| [41] |

Hu C, Wu J F, Xu X H, et al. Investigating the effect of andalusite on mechanical strength and thermal shock resistance of cordierite-spodumene composite ceramics[J]. Ceramics International, 2018, 44(3): 3240-3247. |

| [42] |

Wang F L, Chen X Y, Zhang W J, et al. Synthesis and characterization of borosilicate glass/β-spodumene/Al2O3 composites with low CTE value for LTCC applications[J]. Journal of Materials Science:Materials in Electronics, 2018, 29(11): 9038-9044. |

2019

2019