| 金属离子浮选技术研究进展 |

2. 省部共建复杂有色金属资源清洁利用国家重点实验室, 云南 昆明 650093

2. Provincial and State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming 650093, China

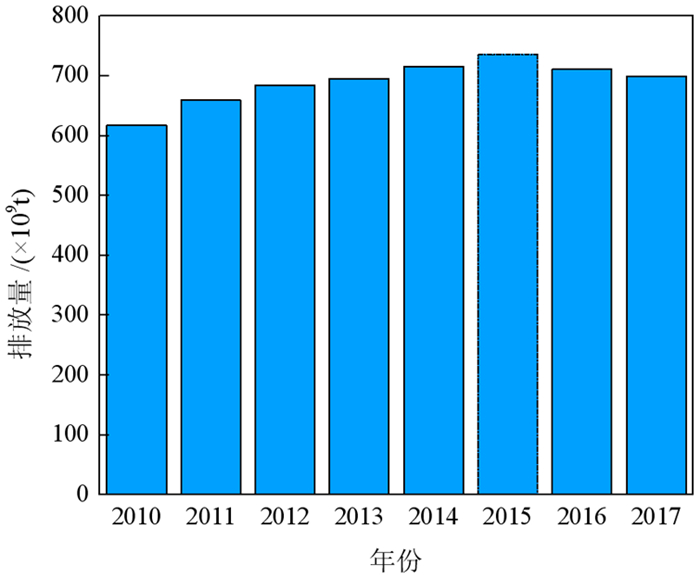

我国每年的工业废水排放量巨大。随着国家对环境管控的加强,虽然近几年呈下降趋势,但总体排放量依旧不可忽视,我国历年废水排放量见图 1[1]。

|

| 图 1 我国历年废水排放量柱状图 Fig.1 Histogram of wastewater discharge over the years in China |

工业的高速发展在促进社会进步的同时,也带来了许多隐患。工业排出的废水中往往夹杂着多种重金属离子[2],渗透进土壤后,夹杂的有毒重金属破坏了土壤的酸碱度,影响植被健康生长[3];动物长期饮用含重金属离子的废水,会影响自身骨骼发育及生殖健康,严重将引发生殖障碍,使种族数量下降[4];且废水的排放还会造成地下水的污染,我国约有3/4的城市供水依靠地下水供应[5],不同于有机污染物,重金属离子进入自然界后,无法生物降解,在食物链的作用循环下最终会进入人体[6],在人体内经过长时间的循环、累积后会对人体健康造成极大伤害[7],过量的锌会引发胃痉挛和贫血等病症[8];镍过量会使人产生肠胃不适感,严重可损害肺部及肾脏健康[9]。

若能有效回收废水中的金属离子,不仅能减轻对环境及动植物的危害,还可以促进水资源的循环利用,提高资源利用率[10]。目前,去除金属离子的常规方法包括沉淀-沉降[11]、浓缩[12]、化学沉淀法[13]及离子交换法[14]、生物活性污泥法[15]、吸附法[16]、氧化还原法[17]等,但这些方法存在效率低下和成本过高等问题。

20世纪50年代,Felix Sebba[18]提出使用浮选法对溶液中的离子进行处理,离子浮选的概念首次被提出。离子浮选是将带有与目的离子相反电荷的表面活性剂加入到含有目的离子的溶液中,使离子与等量或过量的表面活性剂反应形成络合物或沉淀物等疏水性物质,并黏附于气泡表面从而达到对目的离子选别的一种分选方法[19]。由于离子浮选能够在金属离子浓度较低的条件下实现选别,最初常用于对溶液中的稀贵金属离子进行浓缩预处理[20]。随着工业与科技的快速发展,各国对金属资源的需求越来越大,环境保护意识也越来越强,离子浮选在水处理方面的优势凸显,这一可在低离子浓度下进行高效选别的工艺逐渐被应用于其他领域,逐步走向工业化,使得离子浮选技术在废水处理[21]、元素分析[22]、湿法冶金[23]和海水资源利用[24]等方面的应用越来越广泛。本文详细总结了金属离子浮选的作用机理及影响因素,简要叙述了离子浮选在相关领域的研究进展及应用现状,分析了离子浮选应用的技术难题,指出了金属离子浮选的发展趋势。以期为今后离子浮选在工业中的快速发展提供思路和启示。

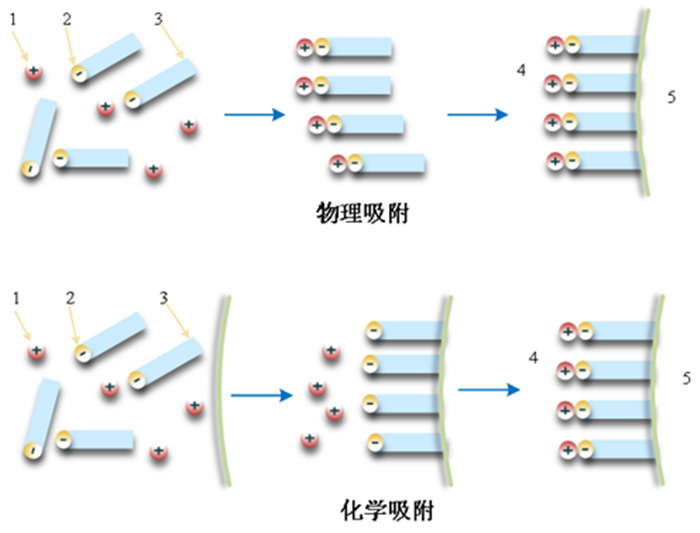

1 离子浮选 1.1 离子浮选机理离子浮选的机理分为在气-液界面上的物理吸附[25]和化学吸附[26]两种: 物理吸附过程主要是溶液中的某种离子因带有同种电荷互相排斥而在溶液中保持稳定的分散状态,当溶液中加入带有与目的离子相反电荷的表面活性剂后,在静电力的作用下,表面活性剂有选择性地与目的离子结合,生成沉淀或絮凝物等难溶物质,产物在表面活性剂非极性基的作用下表现出疏水性,易吸附在上升气泡表面,随着气泡的上浮而被带离出溶液。化学吸附过程为表面活性剂进入到溶液后,在疏水端的作用下先在气-液界面上吸附,而后通过静电力作用吸引位于溶液中的带有相反电荷的目的离子,气泡通过表面活性剂的作用携带目的离子上浮至溶液表面形成泡沫层,达到对目的离子的富集。当溶液中存在多种杂质离子时,离子之间的竞争吸附不断消耗捕收剂,对以物理吸附为主的离子浮选选别效果影响较大,因而以化学吸附为主的离子浮选具有更为理想的选别效果。以阴离子表面活性剂为例,其捕收阳离子的两种机理示意图如图 2所示。

|

| 1-阳离子; 2-阴离子表面活性剂; 3-疏水基; 4-溶液; 5-气液界面 图 2 离子浮选吸附机理示意图 Fig.2 Schematic diagram of ion flotation adsorption mechanism |

1.2 离子浮选的优势与技术难点 1.2.1 优势

与传统浮选方法相比,离子浮选的选别对象为水溶液中的离子,而非常规浮选的固体矿粒,目的离子在药剂作用下络合或沉淀后,再通过气泡富集的方式对其进行回收,同时兼顾了离子选别与泡沫浮选,这一特点使其具有以下优势: (1)离子浮选兼具了萃取及离子交换的双重优点,它既能够富集溶液中低浓度的离子,又具有较强的选择性,能够针对目的离子进行有效选别[27];(2)与工业上化学沉淀法常使用的螯合剂相比较,离子浮选所用药剂可以循环利用,对环境的污染也更小[28];(3)不同于沉淀法[29]和电化学法[30]等需要较长的反应时间,离子浮选反应时间更短,选别效率更高,更适合在工业上应用。

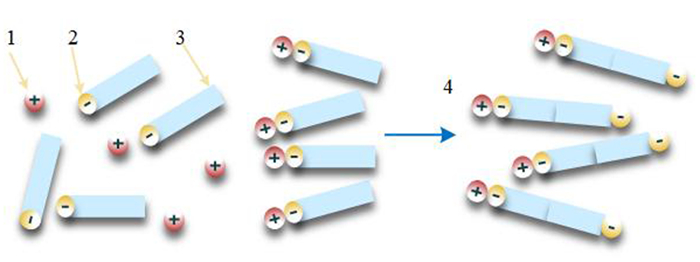

1.2.2 技术难点由于离子浮选发展时间较短,还存在一定的问题。实际溶液环境复杂,在目的离子与捕收剂作用的同时,溶液中其他离子也会与捕收剂吸附,因此,所消耗的药剂实际用量要高于理论用量。捕收剂过量会导致以下问题: (1)某些捕收剂疏水基之间会发生疏水缔合和反向多层吸附(如图 3所示),导致亲水基朝外,降低了产物的疏水性[31];(2)捕收剂过量往往会造成溶液中含有部分未被反应的表面活性剂,需要添加抑制剂进行中和,如此循环往复,导致药剂用量的增加,造成药剂浪费;(3)捕收剂通常具有起泡性,反应过程中容易产生大量坚固的泡沫,泡沫携带杂质离子及水溶液上浮,降低了选别效果,加大了后续处理的难度[32]。

|

| 图 3 表面活性剂非极性基疏水缔合和反向多层吸附示意图 Fig.3 Schematic diagram of hydrophobically association and reverse multilayer adsorption of surfactant |

2 离子浮选效果的影响因素

离子浮选过程复杂,影响因素众多,除目的离子自身电性和荷电状态等特性影响选别效果外,其余影响离子浮选选别效果的因素还有表面活性剂、溶液酸碱度、难免离子、气泡尺寸、充气量和搅拌速率等。

2.1 表面活性剂离子型捕收剂可以分为阴离子型捕收剂和阳离子型捕收剂[33],常用的阴离子捕收剂为脂肪酸及其盐类,常用的阳离子捕收剂为胺类捕收剂[34]。离子浮选多数为阴离子型表面活性剂对荷正电的金属离子的捕收,在实际生产过程中,根据目的离子的不同,所选用的捕收剂也不同,Fatemeh Sadat Hoseinian等人[35]选用不同的捕收剂分别对废水中的Ni2+和Zn2+进行捕收,试验结果显示在最佳条件下,乙基十六烷基二甲基溴化铵对Ni2+的回收率为88%,十二烷基硫酸钠可回收92%的Zn2+,这表明表面活性剂具有一定的选别性,针对不同的目的离子需选取合适的表面活性剂才能进行有效选别。

通常情况下,反应过程中添加过量的捕收剂更利于捕收目的离子,但捕收剂用量也并非越多越好,虽然捕收剂用量增加的同时,目的离子的回收率也在增加,但随着反应的不断发生,捕收剂会在与目的离子吸附的同时也与其他杂质离子进行反应,造成了富集比下降,此时就需要添加适量抑制剂进行平衡,而抑制剂一旦过量就会使目的离子也受到抑制,这样不仅造成了恶性循环且当捕收剂达到一定浓度时,会在溶液中形成胶束,此时的捕收剂浓度称为临界胶束浓度(CMC)[36],胶束的产生会阻碍其向泡沫附着,在钨酸盐除钼试验中,随着捕收剂用量的增加,钼的去除率不断增加,但当捕收剂与钼的质量比达到6.76 : 1后,再持续增加捕收剂的用量,钼的捕收率将不会再增加[37],这说明当溶液中的表面活性剂浓度增大到一定数值后,将不会再促进反应发生,此时若再继续添加表面活性剂则会造成药剂的浪费。捕收剂的合理用量需要依靠多次试验来确定,无法统一标准,只能粗略地确定其用量的上下限,以CMC作为参考,通常以倍的CMC作为捕收剂用量的下限,以4倍的CMC作为捕收剂用量的上限。

2.2 溶液pH值溶液pH值也会影响离子浮选指标[38]。不同pH条件下,表面活性剂的用量及赋存状态、目的离子在溶液中的存在形式、目的离子的荷电状态均有不同,pH的改变不仅会影响表面活性剂对目的离子的作用效果,也会影响离子浮选最终产物的溶解度。戴文灿等人[39]对广东省中山市某五金电镀城废水进行研究时发现,在其他条件不变的情况下,不断增大溶液的pH值,最终测得pH为8~9时,溶液中剩余的重金属离子浓度最低,pH高于9后,溶液中重金属离子浓度开始出现增大的趋势,这表明,部分待捕收的金属离子对pH有一定的要求,在溶液pH超出适宜范围后,离子浮选的产物存在再度被溶解而溶入溶液中的可能性;而Polat H[40]利用离子浮选法去除重金属离子时发现,在pH值较低时溶液中的金属含量可以下降74%,但增大溶液pH至碱性后,金属离子的去除率也可达到90%,推测可能是由于在碱性条件下溶液中金属离子形成了金属沉淀物,导致了溶液中金属离子含量的下降。郭永文等人[41]以氢氧化钠及盐酸为pH调整剂调节溶液pH值来选定回收废水中Cu2+、Fe3+和Zn2+适宜的酸碱度,结果表明丁基黄药作为捕收剂,pH为8~10时,Cu2+和Zn2+可以得到较好的回收,但Fe3+的捕收效果并不明显,十二烷基苯磺酸钠作为捕收剂,pH 7.5~10时,溶液中的Cu2+、Fe3+和Zn2+都可以得到较好的捕收,这说明不同捕收剂所适宜的酸碱度也存在一定的差异。

2.3 难免离子工业生产过程中,由于药剂使用过量等原因,而使得工业废水中含有大量金属离子,此外在磨矿和浮选过程中,矿石的解离或微溶也会增加废水中的离子含量。由于溶液中离子的复杂性,当去除某种离子时,其它离子不可避免的对其造成影响,它们会与目的离子发生竞争吸附,消耗表面活性剂,增大药剂用量,降低分离效率,加大浮选难度[42]。Yuan等[43]利用茶皂素(Ts)作为表面活性剂去除废水中的镉离子时发现,Ts中的羧基可与Cd2+和Pb2+等形成络合物从而达到去除重金属的目的,当溶液中Ts与Cd2+的摩尔比达到2 : 1时,铅、铜和镉的最大去除率分别达到89.95%、81.13%和71.17%,回收效果最佳,这说明在浮选过程中,溶液中难免离子与部分捕收剂发生竞争吸附,影响了反应的进行。但难免离子并不只起到抑制作用,也可能起到活化作用或不起作用[44],薛玉兰[45]等人在对废水中Ni+浮选影响的研究中发现,某些阳离子如Ca2+等能加速丁基黄原酸镍的沉降而促进对Ni+的选别,少量的Cu2+可促进Ni+浮选,但当加入过量Cu2+时,Cu2+开始与Ni+发生竞争吸附,Cu2+先于Ni+与捕收剂结合生成丁基黄原酸铜从而抑制反应发生,Fe2+等阳离子则会对整个浮选过程进行抑制,而SO42-对整体试验效果并无明显影响。溶液中的难免离子无法完全去除,只能尽量减少,工业上可以通过改善水质,避免过磨来降低溶液中难免离子的含量,或利用化学药剂去除溶液中杂质元素,如在处理浸金液中添加适量CuSO4溶液,搅拌一段时间后溶液中的杂质元素SO32-、Cu2+和S2O32-等含量显著下降[46],但该方法存在一定不足,若添加药剂不合理,很有可能造成环境二次污染,目前还未被广泛应用。

2.4 其他影响因素除上述影响因素外,还有一些其它因素如气泡尺寸、充气量、搅拌速率和设备类型等也同样影响着离子的浮选行为。通常情况下,离子浮选速率受气泡尺寸影响更大,气泡尺寸越小,比表面积越大,能与目的产物发生碰撞的概率也越大,越有利于反应发生。在浮选过程中,增大充气量会增加浮选中的气泡量,但过多的气泡富集目的物时也会对其他杂质元素进行不同程度的回收,降低富集比,Engel MD等人[47]研究了离子浮选回收金时的一些影响因素,结果表明,降低充气量有利于目的离子的回收,并提高浮选效率。搅拌速率同样影响着浮选的效果,适当进行搅拌可增强药剂与目的离子的吸附作用,减少药剂使用量,但搅拌强度过大不仅会降低药剂与目的离子产物在泡沫表面的吸附量,还会促使气泡的兼并,降低回收率,Polat H等人[40]在浮选去除废水中重金属离子试验过程中,始终保持750 r/min的低转速,即达到了促进捕收的目的又避免了捕收率的下降。此外,浮选设备类型不同,浮选效果也有所差异[48],离子浮选通常选用浮选柱作为浮选设备,传统浮选机所产生的气泡尺寸通常在600~2 500 μm,与普通浮选机相比,浮选柱产生的大量微泡对微细颗粒的选别更有效,更适宜处理离子浮选产物。

3 离子浮选的应用 3.1 废水处理矿石的提取、净化和加工过程中水量消耗巨大,产生了大量含污染物的废水[48]。废弃矿场、废石堆和尾矿坝产生的液体废物多数情况下呈酸性且含有大量的金属离子,如Ni、Cu、Zn、Pb和Mn等。

离子浮选可有效地提取工业废水中的重金属离子,发展前景十分可观[49]。薛玉兰等人[50]在试验中利用二乙基二硫代氨基甲酸钠作为捕收剂对废水中的Ni2+及Co2+进行浮选,试验结果表明,在pH 6~10的条件下,Ni2+和Co2+的回收率均在95%以上,取得了很好的回收效果。Mahdi Jafari等人[51]在采用离子浮选法回收矿井水中Cu2+的同时,还对水的回收率进行了分析,在用模拟矿井水环境试验中,对比了阴离子捕收剂十二烷基硫酸钠及阳离子捕收剂十六烷基三甲基溴化铵的浮选效率,试验结果发现在pH 12时,获得最大化的Cu2+回收率和最小的水回收率,铜和水的回收率分别为79%和24%。除传统的浮选药剂以外,近年来也出现了一些利用更为环保的药剂除去重金属的案例,生物表面活性剂属于微生物发酵产物,在极端环境下也能保持很好的活性,且无毒、安全和可生物降解,但利用成本过高,目前还无法在工业中得到应用[52],鼠李糖脂生物表面活性剂是目前研究的较为全面的糖脂类表面活性剂,它与金属离子的结合率较高,在离子浮选中应用有较大的前景[53]。

传统捕收剂对废水中金属离子具有较好的捕收效果,并且对金属含量极低的工业废水也有较高的金属回收率。传统捕收剂虽然廉价易得,但有一定的水溶性,易造成二次污染。一些新型捕收剂具备环保和高效等特点,但价格较为昂贵,限制了其应用。因此,环保高效低成本捕收剂的研发成为重点研究方向。

3.2 元素含量分析离子浮选在元素含量测定分析中常与痕量分析或原子吸收光谱法等分析方法联合使用[54-55]。离子浮选主要用于对溶液中待测离子的预先富集,如某些痕量元素,其离子浓度极低(低于1×10-6),选用其他方法进行处理时,往往需要很长的操作时间,且达不到所需的富集倍数,利用离子浮选对痕量元素进行预先富集,可成功实现待测离子的测量,且所用试剂与传统方法相比用量更少、更加安全环保[56]。陈佳磊等人[57]利用溴化十六烷基吡啶对南药槟榔中的痕量Pb2+进行浮选富集,富集倍数可达到9.1;李琳[58]等人以二苯胺基脲为表面活性剂富集水中铬离子,联合石墨炉原子吸收光谱法成功实现了对Cr3+和Cr6+含量的测定;陈长应等人[59]利用氯化十六烷基吡啶离子浮选Pb2+,再用比色定量法测定了水中Pb2+的含量,所得试验结果准确。

在元素分析过程中利用离子浮选对溶液中低浓度待测元素进行预先富集,大大提高了分析结果的准确性。离子浮选在元素含量分析领域具有较大应用价值,尤其在丰富检测物种类、多种方法联合检测等方面应用前景广阔。

3.3 湿法冶金离子浮选对极稀溶液及对废水的处理回收能力,使其在湿法冶金方面具有巨大发展前景,但工业上的湿法冶金与实验室的金属分离是存在一定差异的,所以湿法冶金领域关于离子浮选的应用目前还属于初期试验阶段。湿法冶金工艺要求能够在短时间内处理大量废液[60],因此离子浮选在湿法冶金中可被应用于杂质的去除,工业中常用的湿法炼锌工艺在生产过程中会产生许多废渣,这些废渣中常常含有铅和银等有价金属[61],若将废渣直接排放势必会造成资源的浪费和环境污染,可利用离子浮选技术对废渣进行处理,回收废渣中有用金属,提高资源利用率。戴文灿等人[39]对含Cr2+和Cu2+等重金属离子的电镀水用离子浮选法处理,处理后的废水中重金属离子含量大幅下降,有效避免了湿法冶金过程中资源的浪费。霍广生[62]采用离子浮选法解决钨冶炼过程中钨钼分离的问题,用十六烷基三甲基溴化铵捕收硫化后的含钼(NH4)2WO4或Na2WO4,可捕收94%以上的Mo,除钼效果良好。

目前,离子浮选在湿法冶金中的应用仍停留在试验阶段,但在废水处理和离子提取等方面的优良表现,可以通过选冶联合工艺优势互补,打破传统枷锁,促进离子浮选在湿法冶金中的发展应用。

3.4 海水资源利用海洋约占地球总面积的2/3[63],涵盖了地球中的绝大部分元素,海水中的矿物质含量约为3 570×105 t/km3[64],由于溶解度的差异,各元素在海水中的含量并不一致,如钠在海水中的含量可达10 770 mg/L,镁为1 290 mg/L,而铀只有3×10-3 mg/L,银只有4×10-5 mg/L,许多有价元素在海水中的含量是很低的,但由于海洋资源丰富,对其进行富集后所得的各元素含量还是很可观的。早在20个世纪60年代,许多国家就已注意到了海洋资源的巨大潜力,近年来,随着陆地资源的不断枯竭,海洋资源的开发利用备受瞩目,离子浮选能够在低离子浓度下进行富集的特点,使其在海水资源利用中有着显著优势。20世纪70年代末,日本科学家芝田隼次等人[24]采用离子浮选法从海水中分离富集铀,研究表明,在酸性条件下,可利用二羧酸盐分离海水中的铀酰阳离子,在pH 5时,可得93%的铀回收率,效果良好,前景可观。唐林生等人[65]采用离子浮选法直接将铜、镍和钴从海洋锰结核中完全分离出来,大大减少了后续作业,提高了浮选药剂再生效率。

目前,世界矿产资源开发已逐渐从陆地走向深海,而海水作为可利用资源的一部分,含有大量稀贵金属元素,其资源化利用备受关注。而离子浮选能够在极低浓度下有效富集目的离子,体现出其在海水综合利用方面的优势。但海水体系复杂,缺少具有选择性强和选别效率高的离子表面活性剂,仍需大量科研探索来实现离子浮选在海水资源化中的高效应用。

4 结论随着选矿技术的快速发展,离子浮选技术作为回收溶液中离子的有效方法备受关注。离子浮选通过向浮选体系中加入表面活化剂与目的离子在气-液界面上发生物理吸附或化学吸附,然后由泡沫浮选得到分离,该法具有选别效率高、环保、工艺简单等优点,浮选效果主要受表面活性剂种类、溶液pH值和难免离子等因素影响。目前离子浮选在废水处理领域应用最为广泛,不仅可以净化水质,同时还可以回收废水中的金属离子。在微量元素的含量分析、湿法冶金和海水资源化领域的应用仍处于实验室理论研究阶段,具有较大的研究空间。未来离子浮选技术研究仍需要注意以下几点:

(1) 目前离子浮选技术研究仍在理想浮选体系下进行,对于含多种离子或复杂体系下离子浮选研究较少,缺乏实用性。

(2) 离子浮选表面活化剂种类较少,且选择性不强,成本高。在多金属离子或复杂体系下浮选得到的泡沫中夹杂多种离子,后续离子分离困难,需研发针对目的离子选择性强的表面活性剂,力求低成本和绿色环保。

(3) 离子浮选虽然在许多领域已有应用,但影响选别效果的因素难以控制,很难完全投入到工业生产中,可以将离子浮选技术与其他选别技术进行联合作业,优势互补来弥补单一离子浮选技术的不足。

(4) 对离子浮选产物的处理研究较少,仍需进行深入理论研究,开发更精细化、高端化和高附加值的综合应用新途径。

| [1] |

中华人民共和国国家统计局. 中国统计年鉴[M]. 北京: 中国统计出版社, 2017.

|

| [2] |

王霞. 工业废水重金属污染的危害及治理策略分析[J]. 资源节约与环保, 2020(9): 95-96. DOI:10.3969/j.issn.1673-2251.2020.09.057 |

| [3] |

GAVRILESCU M. Removal of heavy metals from the environment by biosorption[J]. Engineering in Life Sciences, 2010, 4(3): 219-232. |

| [4] |

王祥生, 娄虎, 张明海. 野生动物重金属污染研究进展[J]. 生命科学研究, 2019(1): 78-86. |

| [5] |

黄宇, 刘佳琦. 城市地下水污染特征及治污策略研究[J]. 环境科学与管理, 2017, 42(11): 112-114. DOI:10.3969/j.issn.1673-1212.2017.11.026 |

| [6] |

刘立华, 杨正池, 赵露. 重金属吸附材料的研究进展[J]. 中国材料进展, 2018, 37(2): 100-108, 125. |

| [7] |

王瑛, 林钰清, 李爱军, 等. 重金属危害机制及益生菌清除重金属机制研究进展[J]. 食品与发酵工业, 2020, 46(3): 281-292. |

| [8] |

OYARO N, JUDDY O, MURAGO E N M. The contents of Pb, Cu, Zn and Cd in meat in Nairobi, Kenya[J]. Journal of Food Agriculture and Environment, 2007, 5(3): 119-121. |

| [9] |

窦建瑞. 职业性铅中毒的预防[J]. 劳动保护, 2020(8): 74-76. DOI:10.3969/j.issn.1000-4335.2020.08.033 |

| [10] |

RUBIO J, SOUZA M L, SMITH R W. Overview of flotation as a wastewater treatment technique[J]. Minerals Engineering, 2002, 15(3): 139-155. DOI:10.1016/S0892-6875(01)00216-3 |

| [11] |

朱月锋, 孙春宝, 李政良, 等. 某铜钼浮选分离废水的化学沉淀-絮凝沉降试验[J]. 金属矿山, 2017(5): 171-176. DOI:10.3969/j.issn.1001-1250.2017.05.033 |

| [12] |

冯霄. 电去离子技术浓缩与脱除水中重金属离子和营养盐研究[D]. 杭州: 浙江大学, 2008.

|

| [13] |

葛宜掌, 金红. 茶多酚的离子沉淀提取法[J]. 应用化学, 1995(2): 107-109. |

| [14] |

雷兆武, 孙颖. 离子交换技术在重金属废水处理中的应用[J]. 环境科学与管理, 2008(10): 30-31. DOI:10.3969/j.issn.1673-1212.2008.10.008 |

| [15] |

ZHENG C, WU Q, HU X, et al. Adsorption behavior of heavy metal ions on a polymer-immobilized amphoteric biosorbent: Surface interaction assessment[J]. Journal of Hazardous Materials, 2021, 403: 123801. DOI:10.1016/j.jhazmat.2020.123801 |

| [16] |

陈刚. 吸附法处理废水中重金属离子的研究[D]. 湘潭: 湘潭大学, 2009.

|

| [17] |

田志国. 氧化还原去除海水中重金属离子的研究[D]. 天津: 天津大学, 2012.

|

| [18] |

李晓波, 严伟平. 离子浮选技术研究进展[J]. 金属矿山, 2012(4): 100-105. DOI:10.3969/j.issn.1001-1250.2012.04.026 |

| [19] |

王淀佐, 等. 矿物加工学[M]. 徐州: 中国矿业大学出版社, 2003: 197.

|

| [20] |

F SEBBA. Concentration by Ion Flotation[J]. Nature, 1959, 184(4692): 1062-1063. DOI:10.1038/1841062a0 |

| [21] |

赵宝生, 蔡青. 离子浮选法处理放射性废水[J]. 原子能科学技术, 2004(4): 382-384. DOI:10.3969/j.issn.1000-6931.2004.04.022 |

| [22] |

任学贞, 王淑仁. 离子浮选富集-原子吸收法测定水中痕量铜[J]. 山东大学学报(自然科学版), 1990(3): 349-354. |

| [23] |

何名飞, 简胜, 张晶. 锌浸出渣中银矿物关键选冶技术研究[J]. 云南冶金, 2016, 45(4): 21-24. DOI:10.3969/j.issn.1006-0308.2016.04.005 |

| [24] |

芝田隼次, 关自斌. 用离子浮选法分离和浓集铀[J]. 铀矿冶, 1976(3): 14-19. |

| [25] |

傅炎初, 吴树森, 王世容. 用离子浮选法处理印染废水中活性染料的研究[J]. 印染, 1992(2): 11-17. |

| [26] |

杨则器, 孙体昌, 黄冲, 等. 含铌冶金熔合物的浸出——离子浮选过程[J]. 有色金属工程, 1990(1): 33-38. |

| [27] |

LHVT, JCL. Ion flotation of palladium by using cationic surfactants-Effects of chloride ions[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2021, 616: 126326. DOI:10.1016/j.colsurfa.2021.126326 |

| [28] |

GALVIN K P, NICOL S K, WATERS A G. Selective ion flotation of gold[J]. Colloids and Surfaces, 1992, 64(1): 21-33. DOI:10.1016/0166-6622(92)80158-X |

| [29] |

刘有才, 钟宏, 刘洪萍. 重金属废水处理技术研究现状与发展趋势[J]. 广东化工, 2005, 32(4): 36-39. DOI:10.3969/j.issn.1007-1865.2005.04.014 |

| [30] |

DURAIRAJ S, SHANKAR D, GOMATHI V, et al. Application of electro-dialysis on removal of heavy metals[J]. Pollution Research, 2014, 33(3): 627-631. |

| [31] |

陆文霞. 离子表面活性剂水相聚集及固液界面吸附行为研究[D]. 长沙: 中南大学, 2014.

|

| [32] |

PIISPANEN P S, PERSSON M, CLAESSON P, et al. Surface properties of surfactants derived from natural products. Part 2:Structure/property relationships-Foaming, dispersion, and wetting[J]. Journal of Surfactants and Detergents, 2004, 7(2): 161-167. DOI:10.1007/s11743-004-0299-5 |

| [33] |

张朝宏, 戴惠新. 铁矿石反浮选捕收剂现状及未来发展趋势[J]. 矿产综合利用, 2012(2): 3-6. DOI:10.3969/j.issn.1000-6532.2012.02.001 |

| [34] |

阿鲁基奥 AC, 周海波, 肖力子. 浮选铁矿的药剂[J]. 国外金属矿选矿, 2009, 46(Z1): 24-27, 79. |

| [35] |

FATEMEH SADAT HOSEINIAN; MEHDI IRANNAJAD; ALIREZA JAVADI NOOSHABADI. Ion flotation for removal of Ni (Ⅱ) and Zn (Ⅱ) ions from wastewaters[J]. International Journal of Mineral Processing, 2015, 143: 131-137. DOI:10.1016/j.minpro.2015.07.006 |

| [36] |

SINGH C D, SHIBATA Y, OGITA M. Critical micelle concentration (CMC) measurements using U-shaped fiber optic probes[J]. Sensors & Actuators B Chemical, 2003, 96(1/2): 130-132. |

| [37] |

霍广生, 孙培梅. 离子浮选法从钨酸盐溶液中分离钨钼[J]. 中南工业大学学报, 1999, 30(3): 252-254. |

| [38] |

RUBIN A J, JOHNSON J D. Effect of pH onion and precipitate flotation systems[J]. Analytical Chemistry, 1967, 39(3): 298-302. DOI:10.1021/ac60247a009 |

| [39] |

戴文灿, 陈涛, 孙水裕, 等. 离子浮选法处理电镀废水试验研究[J]. 环境工程学报, 2010, 4(6): 1349-1352. |

| [40] |

POLAT H, ERDOGAN D. Heavy metal removal from waste waters by ion flotation[J]. Journal of Hazardous Materials, 2007, 148(1-2): 267-273. DOI:10.1016/j.jhazmat.2007.02.013 |

| [41] |

郭永文, 崔顺姬. 离子浮选法处理含重金属离子废水的研究[J]. 有色金属, 1986(4): 18-23. |

| [42] |

LI YH, Ding J, LUAN Z, et al. Competitive adsorption of Pb2+, Cu2+ and Cd2+ ions from aqueous solutions by multiwalled carbon nanotubes[J]. Carbon, 2003, 41(14): 2787-2792. DOI:10.1016/S0008-6223(03)00392-0 |

| [43] |

YUAN XZ, MENG YT, ZENG GM, et al. Evaluation of tea-derived biosurfactant on removing heavy metal ions from dilute wastewater by ion flotation[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2008, 317(1-3): 256-261. |

| [44] |

袁致涛, 张其东, 刘炯天. 金属离子对辉钼矿浮选的影响及机理研究[J]. 东北大学学报(自然科学版), 2016, 37(7): 1013-1016. DOI:10.3969/j.issn.1005-3026.2016.07.022 |

| [45] |

薛玉兰, 潘焕基, 真宫三男, 等. 常见共存离子对镍离子浮选的影响[J]. 中南大学学报(自然科学版), 1990(3): 254-260. |

| [46] |

党晓娥, 淮敏超. CuSO4对氰化提金贫液中SCN-的沉淀效果以及对共存离子浓度的影响[J]. 化工学报, 2020, 71(3): 1310-1316. |

| [47] |

ENGEL MD, 许鹏秋. 离子浮选在稀溶液金回收中的一种特殊应用[J]. 国外黄金参考, 1992, 8(3): 23-29. |

| [48] |

SUTHEE JANYASUTHIWONGA, ELDON R. RENEA, Giovanni Espositob, et al. Effect of pH on Cu, Ni and Zn removal by biogenic sulfide precipitation in an inversed fluidized bed bioreactor[J]. Hydrometallurgy, 2015, 158: 94-100. DOI:10.1016/j.hydromet.2015.10.009 |

| [49] |

FU FL, WANG Q. Removal of heavy metal ions from wastewaters: A review[J]. Journal of Environmental Management, 2011, 92(3): 407-418. DOI:10.1016/j.jenvman.2010.11.011 |

| [50] |

薛玉兰, 王淀佐, 伏雪峰. 冶炼废水中镍钴离子浮选的试验研究[J]. 有色金属, 1991(2): 30-34. |

| [51] |

JAFARI M, ABDOLLAHZADEH A A, AGHABABAEI F. Copper ion recovery from mine water by ion flotation[J]. Mine Water & the Environment, 2017, 36(2): 323-327. |

| [52] |

刘玲, 孙玉梅. 苍白杆菌产生物表面活性剂的提取研究[J]. 中国酿造, 2020, 39(6): 26-30. |

| [53] |

BODAGH A, KHOSHDAST H, SHARAFI H, et al. Removal of cadmium(Ⅱ) from aqueous solution by ion flotation using rhamnolipid biosurfactant as an ion collector[J]. Industrial & Engineering Chemistry Research, 2013, 52(10): 3910-3917. |

| [54] |

AOYAMA M, HOBO T, SUZUKI S. Ion flotation-spectrophotometric determination of traces of chromium(Ⅵ)[J]. Analytica Chimica Acta, 1981, 129: 237-241. DOI:10.1016/S0003-2670(01)84137-4 |

| [55] |

NEKOUEI F, PARHAM H. Flotation-spectrophotometric determination of traces of lead Ion[J]. Asian Journal of Chemistry, 2010, 22(1): 319. |

| [56] |

LIANG SQ, MA HM. Enrichment of trace cerium subgroup rare earths by means of ion flotation[J]. Chinese Journal of Chemistry, 2010, 11(6): 550-553. DOI:10.1002/cjoc.19930110609 |

| [57] |

陈佳磊, 李治明. 离子浮选法富集测定南药槟榔中痕量铅[J]. 广州化工, 2015, 43(21): 136-138. DOI:10.3969/j.issn.1001-9677.2015.21.049 |

| [58] |

李琳, 黄淦泉, 冯易君. 二苯碳酰二肼离子浮选石墨炉原子吸收光谱测水中痕量铬(Ⅵ)与铬(Ⅲ)[J]. 四川大学学报(自然科学版), 1997(4): 79-83. |

| [59] |

陈长应. 离子浮选比色定量法测定饮用水中Pb2+的研究[J]. 山东农业大学学报·自然科学版, 2010, 41(2): 263-266. |

| [60] |

DOYLE F M. Ion flotation-its potential for hydrometallurgical operations[J]. International Journal of Mineral Processing, 2003, 72(1-4): 387-399. DOI:10.1016/S0301-7516(03)00113-3 |

| [61] |

张帆, 程楚, 王海北, 等. 铅银渣综合利用研究现状[J]. 中国资源综合用, 2015, 33(3): 37-41. |

| [62] |

霍广生. 钨冶炼过程中钨钼分离新工艺及其理论研究[D]. 长沙: 中南大学, 2001.

|

| [63] |

WILLIAMS P, SORRIBAS A, LIANG Z. New methods to explore marine resources for alzheimers therapeutics[J]. Current Alzheimer Research, 2010, 7(3): 210-213. DOI:10.2174/156720510791050812 |

| [64] |

ARBAB K A, SHAYINDA K, ZADAN K, et al. Marine mineral resources: a newfangled treasure to explore[J]. Research Journal of Marine Sciences, 2015, 3(2): 1-5. |

| [65] |

唐林生, 林强. 锰结核浸出-矿浆离子浮选工艺的研究-矿浆离子浮选试验[J]. 有色金属: 选矿部分, 1995(2): 6-10. |

2021

2021

,

,